Kategoria: Profilometria | Objętość i powierzchnia

Kontrola części obrabianych

CZĘŚCI MASZYNOWE

kontrola z modelu CAD przy użyciu profilometrii 3D

Autor:

Duanjie Li, PhD

Zmieniony przez

Jocelyn Esparza

WPROWADZENIE

Zapotrzebowanie na precyzyjną obróbkę, zdolną do tworzenia złożonych geometrii, wzrasta w wielu branżach. Począwszy od przemysłu lotniczego, medycznego i samochodowego, po przekładnie techniczne, maszyny i instrumenty muzyczne, ciągłe innowacje i ewolucja sprawiają, że oczekiwania i standardy dokładności wznoszą się na nowe wyżyny. W związku z tym widzimy wzrost zapotrzebowania na rygorystyczne techniki i instrumenty kontroli w celu zapewnienia najwyższej jakości produktów.

Znaczenie profilometrii bezdotykowej 3D dla kontroli części.

Porównanie właściwości obrabianych części z ich modelami CAD jest niezbędne do weryfikacji tolerancji i przestrzegania norm produkcyjnych. Kontrola w okresie eksploatacji jest również kluczowa, ponieważ zużycie części może wymagać ich wymiany. Identyfikacja wszelkich odstępstw od wymaganych specyfikacji w odpowiednim czasie pomoże uniknąć kosztownych napraw, wstrzymania produkcji i utraty reputacji.

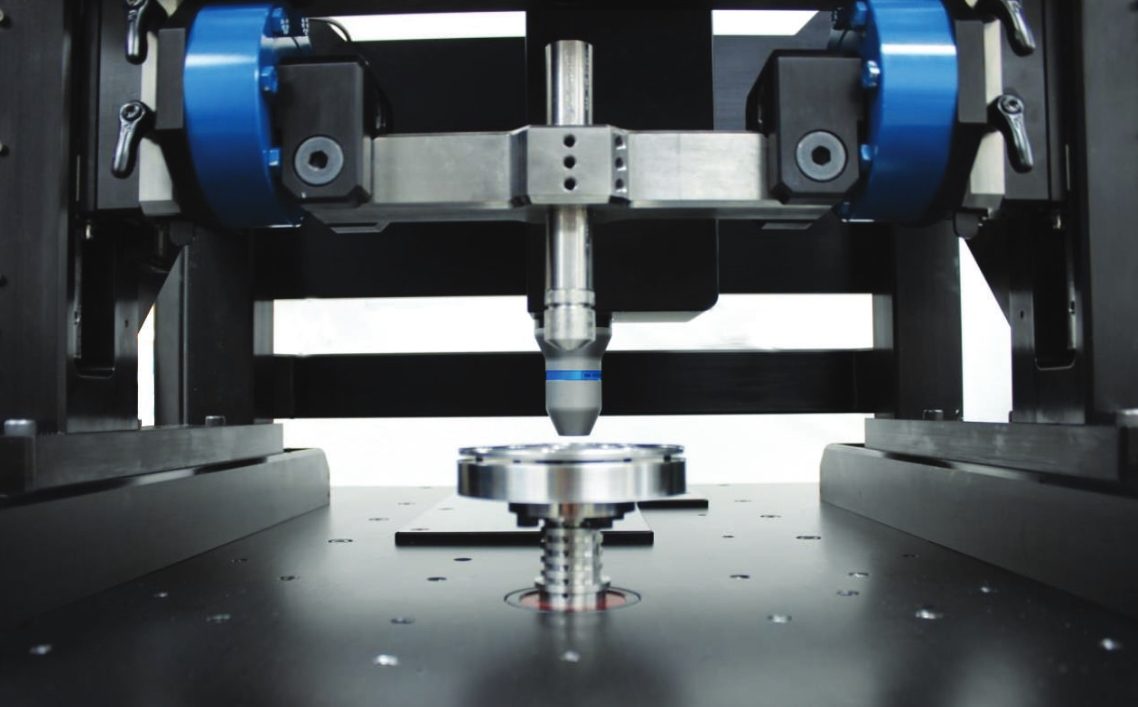

W przeciwieństwie do techniki sondy dotykowej, NANOVEA Profilery optyczne wykonujemy skany powierzchni 3D przy zerowym kontakcie, pozwalając na szybkie, precyzyjne i nieniszczące pomiary skomplikowanych kształtów z najwyższą dokładnością.

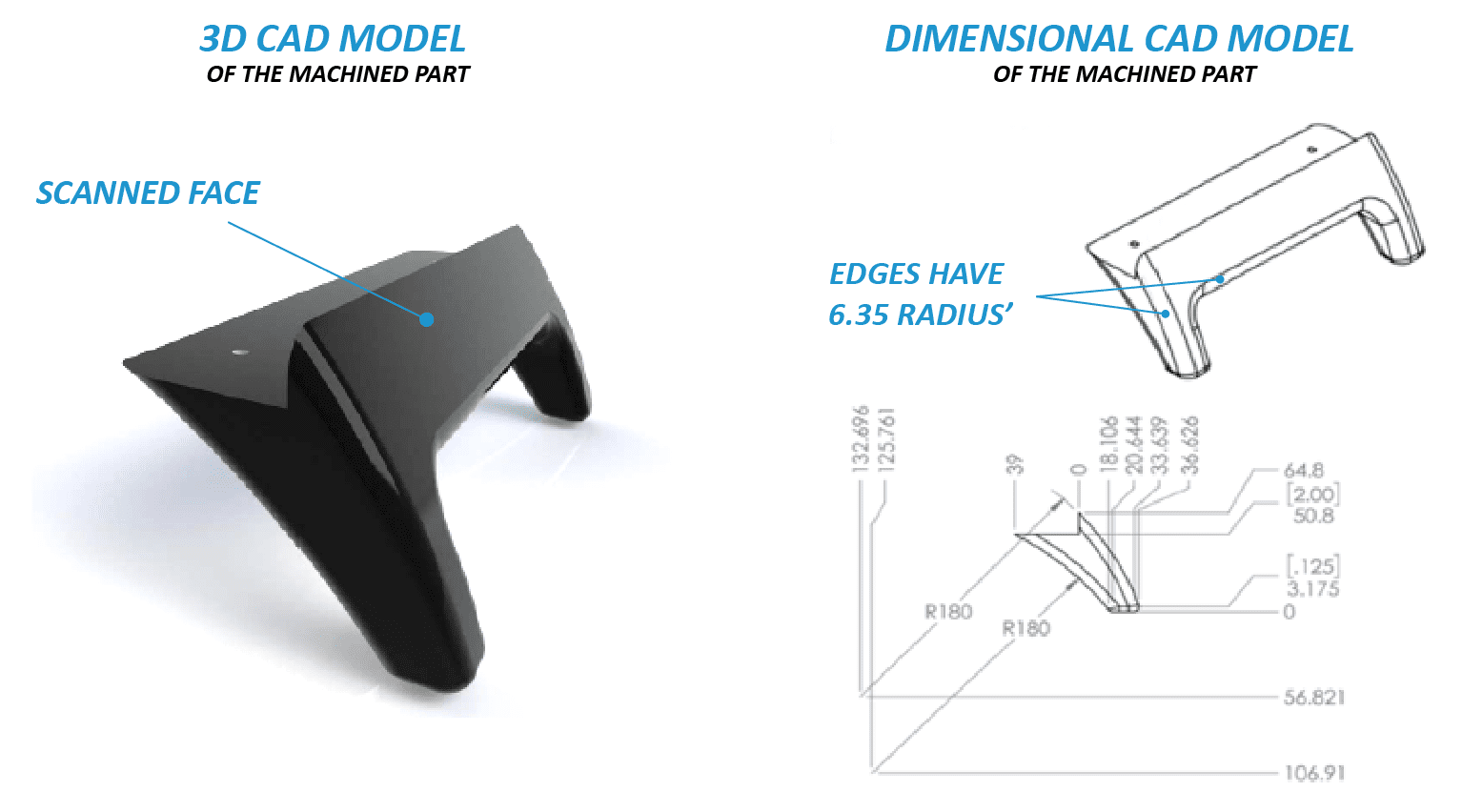

MODEL CAD

Dokładny pomiar wymiaru i chropowatości powierzchni obrabianej części jest krytyczny, aby upewnić się, że spełnia ona pożądane specyfikacje, tolerancje i wykończenie powierzchni. Poniżej przedstawiono model 3D i rysunek techniczny części przeznaczonej do kontroli.

WIDOK FAŁSZYWEGO KOLORU

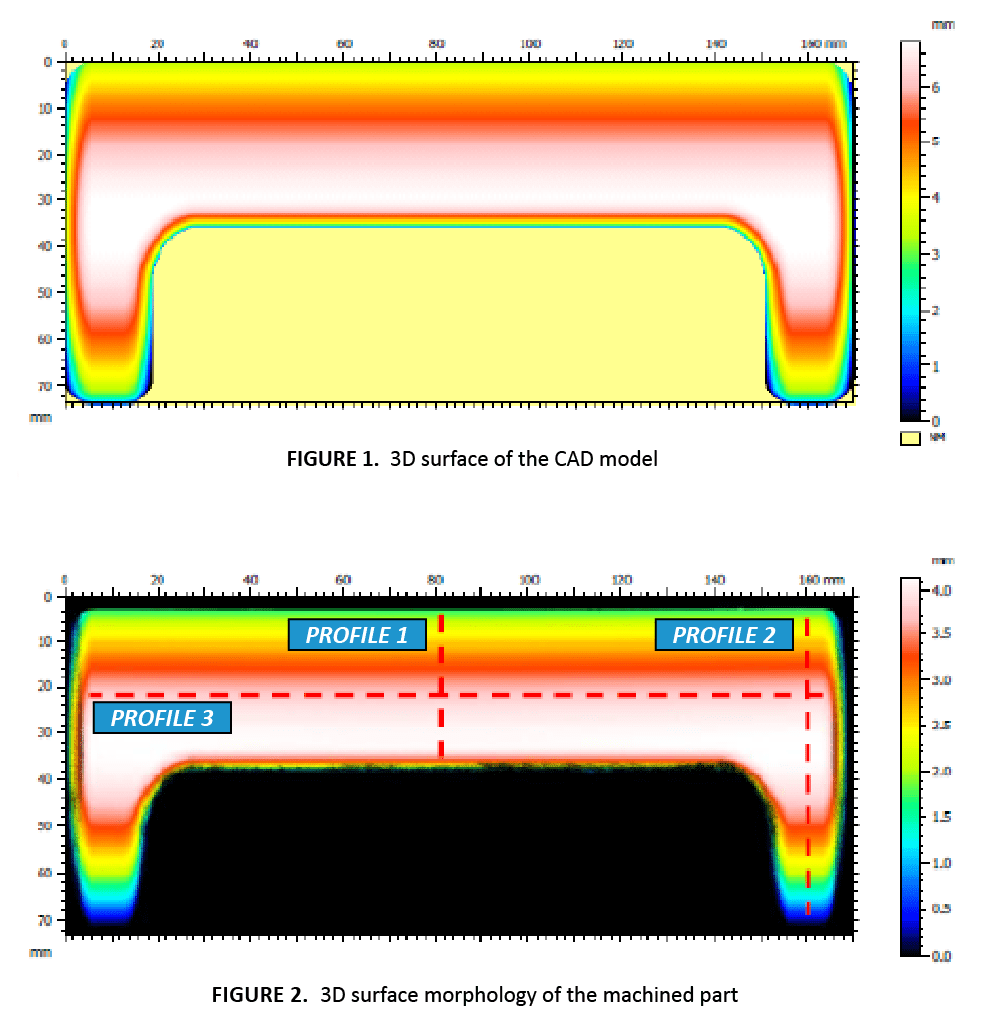

Widok fałszywego koloru modelu CAD i zeskanowanej powierzchni części obrabianej porównano na RYSUNKU 3. Zmianę wysokości na powierzchni próbki można zaobserwować poprzez zmianę koloru.

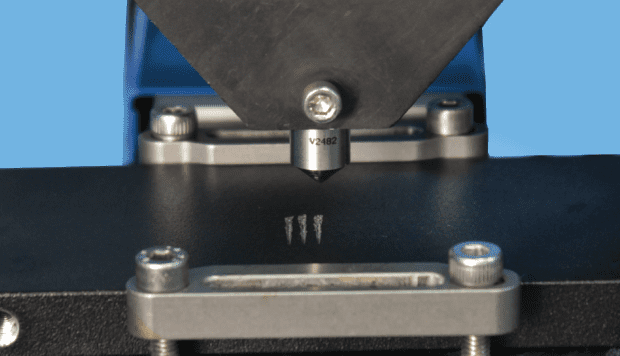

Ze skanu powierzchni 3D wyodrębniane są trzy profile 2D, jak pokazano na RYSUNKU 2, w celu dalszej weryfikacji tolerancji wymiarowej obrabianej części.

PORÓWNANIE PROFILI I WYNIKI

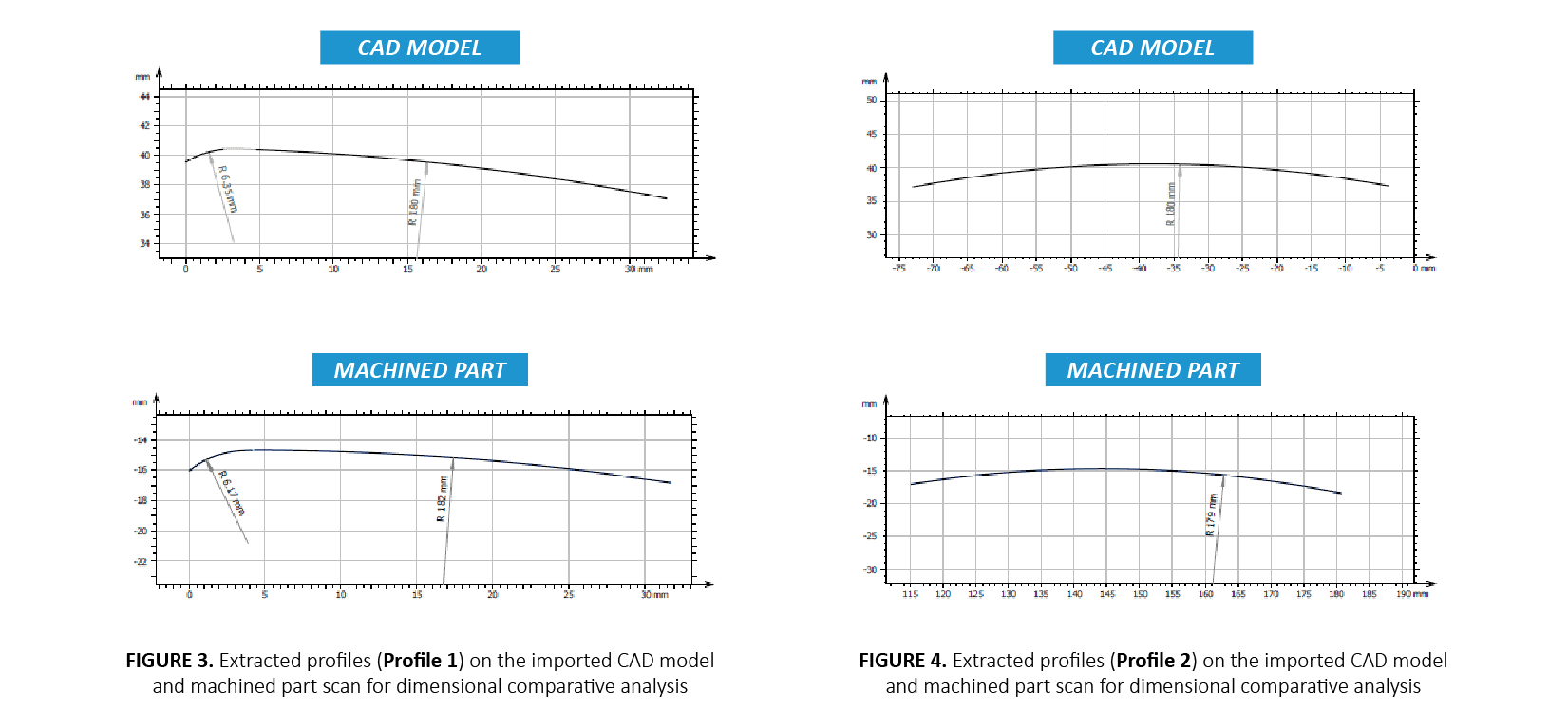

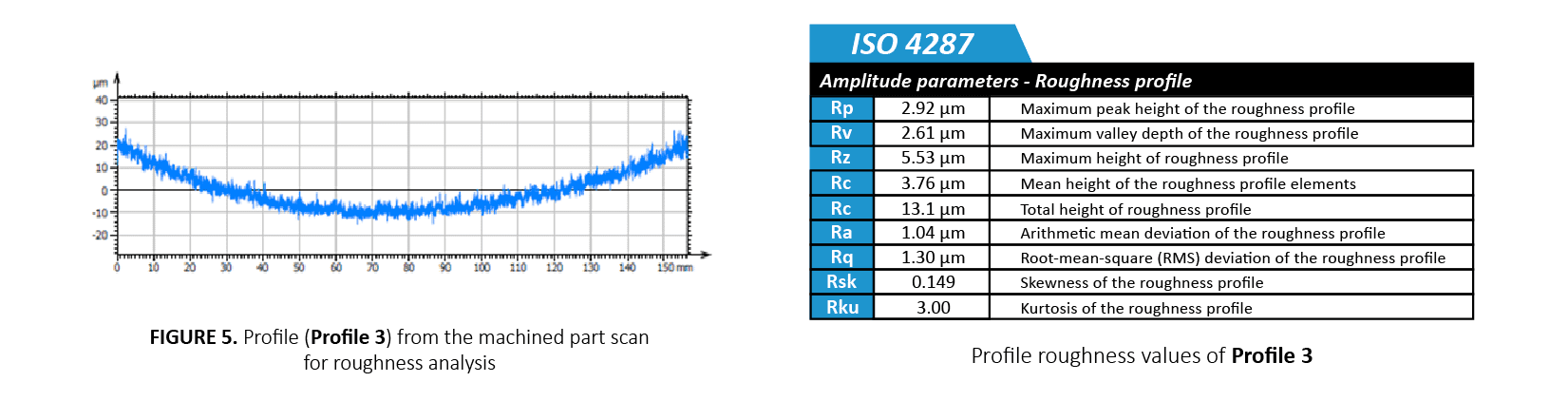

Profile 1 do 3 są pokazane na RYSUNKACH 3 do 5. Ilościowa kontrola tolerancji jest przeprowadzana poprzez porównanie zmierzonego profilu z modelem CAD, aby zachować rygorystyczne standardy produkcyjne. Profile 1 i 2 mierzą promień różnych obszarów na zakrzywionej części obrabianej. Zmiana wysokości profilu 2 wynosi 30 µm na długości 156 mm, co spełnia pożądany wymóg tolerancji ±125 µm.

Ustawiając wartość graniczną tolerancji, oprogramowanie analityczne może automatycznie określić zaliczenie lub niezaliczenie obrabianej części.

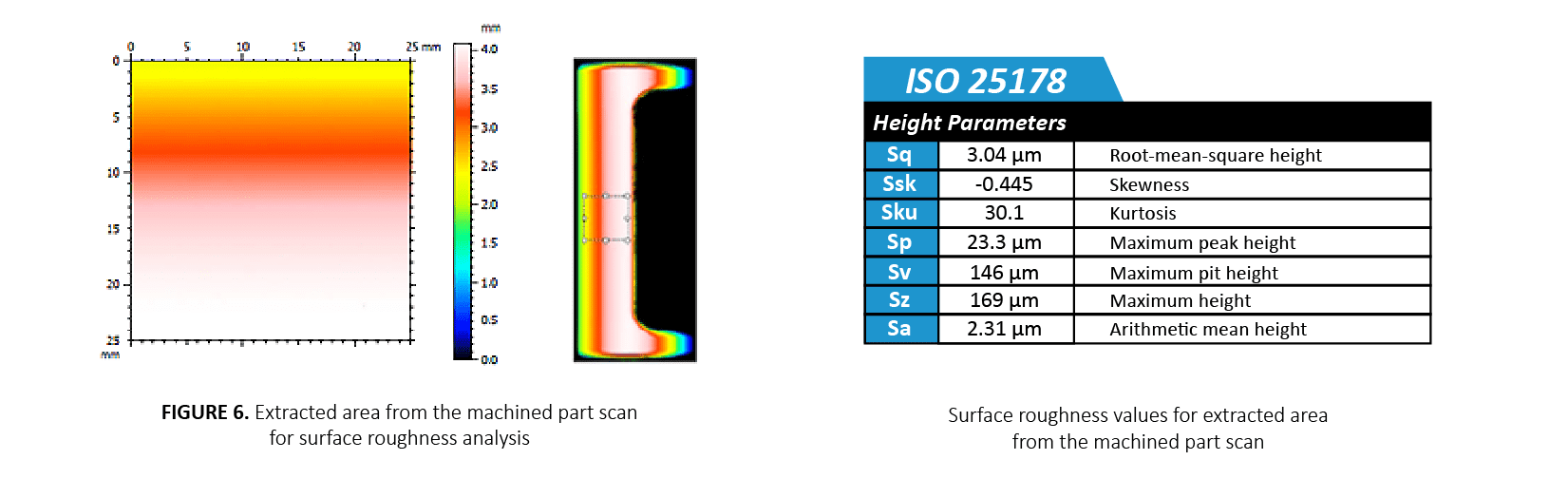

Chropowatość i jednorodność powierzchni obrabianej części odgrywa ważną rolę w zapewnieniu jej jakości i funkcjonalności. RYSUNEK 6 to wyodrębniona powierzchnia ze skanu macierzystego obrabianej części, która została wykorzystana do ilościowej oceny wykończenia powierzchni. Średnia chropowatość powierzchni (Sa) została obliczona na 2,31 µm.

PODSUMOWANIE

W tym opracowaniu pokazaliśmy, jak profiler bezdotykowy NANOVEA HS2000 wyposażony w czujnik wysokiej prędkości wykonuje kompleksową kontrolę powierzchni pod względem wymiarów i chropowatości.

Skany o wysokiej rozdzielczości umożliwiają użytkownikom pomiar szczegółowej morfologii i cech powierzchniowych obrabianych części oraz ilościowe porównanie ich z modelami CAD. Urządzenie jest również w stanie wykryć wszelkie defekty, w tym zarysowania i pęknięcia.

Zaawansowana analiza konturów służy jako niezrównane narzędzie nie tylko do określenia, czy obrabiane części spełniają zadane specyfikacje, ale także do oceny mechanizmów awarii zużytych elementów.

Przedstawione dane reprezentują tylko część obliczeń możliwych do wykonania dzięki zaawansowanemu oprogramowaniu analitycznemu, w które wyposażony jest każdy profiler optyczny NANOVEA.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Test zużycia bloku na pierścieniu

ZNACZENIE OCENY ZUŻYCIA BLOKÓW NA PIERŚCIENIACH

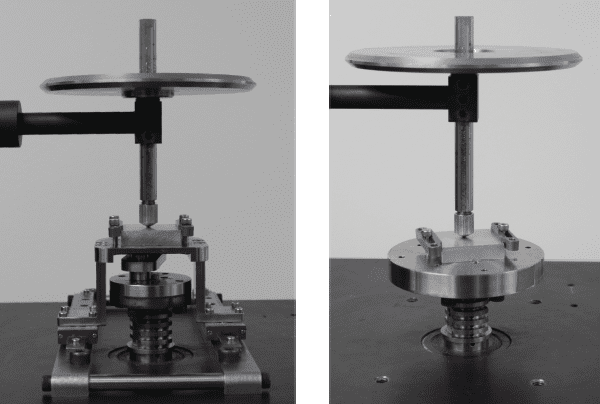

Test Block-on-Ring (ASTM G77) jest szeroko stosowaną techniką, która ocenia zachowanie materiałów podczas zużycia ślizgowego w różnych symulowanych warunkach, pozwala na wiarygodne rankingi par materiałów dla określonych zastosowań tribologicznych.

CEL POMIARU

W tej aplikacji, Nanovea Mechanical Tester mierzy YS i UTS próbek ze stali nierdzewnej SS304 i stopu aluminium Al6061. Próbki zostały wybrane ze względu na ich powszechnie uznawane wartości YS i UTS pokazujące wiarygodność metod indentacji Nanovea.

Zachowanie się ślizgowego bloku H-30 na pierścieniu S-10 oceniano za pomocą trybometru Nanovea przy użyciu modułu Block-on-Ring. Blok H-30 wykonany jest ze stali narzędziowej 01 o twardości 30HRC, natomiast pierścień S-10 ze stali typu 4620 o twardości powierzchniowej od 58 do 63 HRC i średnicy pierścienia ~34,98 mm. Testy blokowania na pierścieniu przeprowadzono w środowiskach suchych i smarowanych, aby zbadać wpływ na zachowanie podczas zużycia. Badania smarowania przeprowadzono w ciężkim oleju mineralnym USP. Ślad zużycia zbadano za pomocą urządzenia Nanovea Bezkontaktowy profilometr 3D. Parametry badania zestawiono w tabeli 1. Szybkość zużycia (K) oszacowano za pomocą wzoru K=V/(F×s), gdzie V to objętość zużycia, F to normalne obciążenie, s to droga poślizgu.

WYNIKI I DYSKUSJA

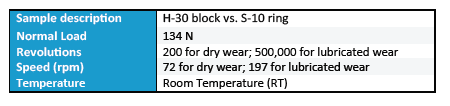

Rysunek 2 porównuje współczynnik tarcia (COF) w testach Block-on-Ring w środowiskach suchych i smarowanych. Blok ma znacznie większe tarcie w środowisku suchym niż w środowisku smarowanym. COF

zmienia się w okresie docierania podczas pierwszych 50 obrotów i osiąga stały współczynnik COF wynoszący ~0,8 przez resztę testu zużycia przy 200 obrotach. Dla porównania, test Block-on-Ring przeprowadzony przy smarowaniu ciężkim olejem mineralnym USP wykazuje stały niski współczynnik COF wynoszący 0,09 przez cały test zużycia przy 500 000 obrotów. Smar znacząco zmniejsza współczynnik COF pomiędzy powierzchniami ~90 razy.

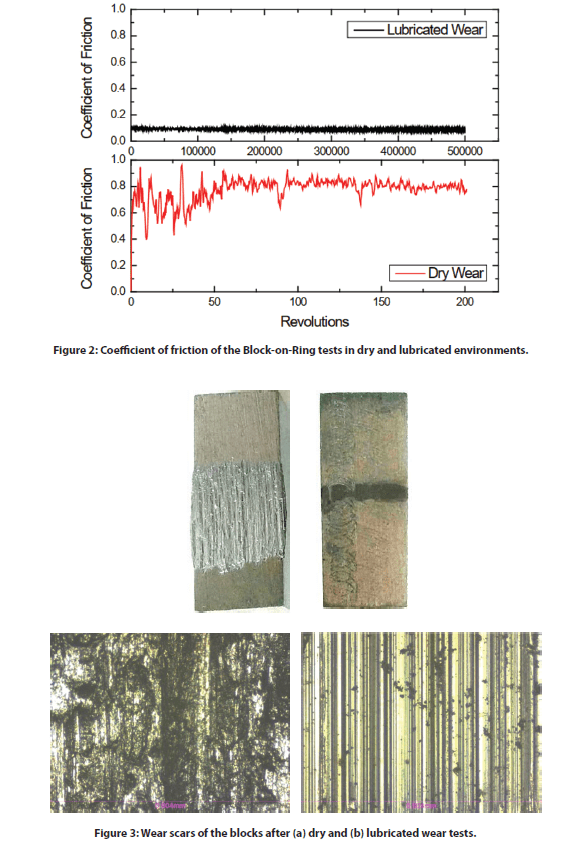

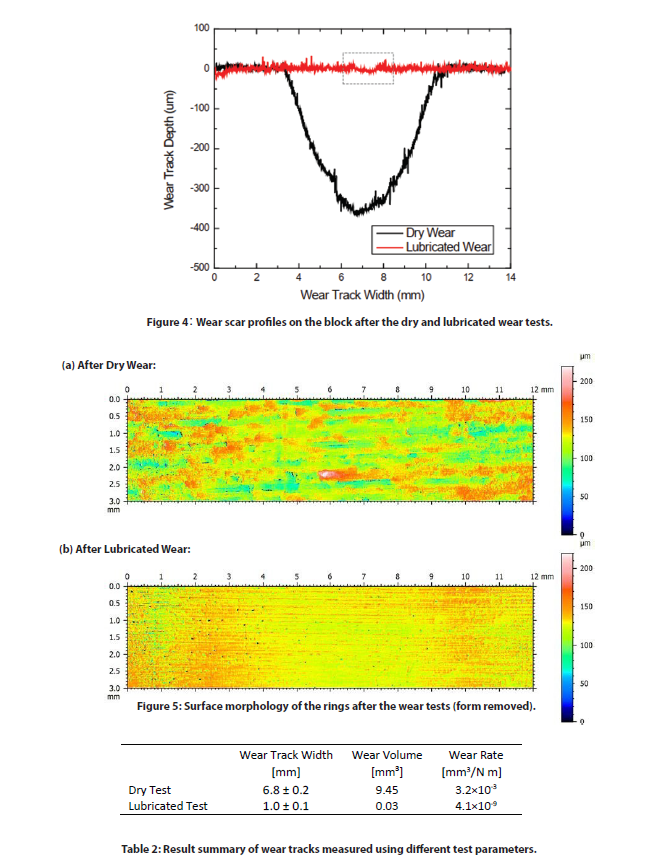

Na rysunkach 3 i 4 przedstawiono obrazy optyczne i profile 2D przekroju poprzecznego blizn po zużyciu na blokach po testach zużycia na sucho i ze smarowaniem. Objętości śladów zużycia i szybkości zużycia zestawiono w tabeli 2. Blok stalowy po próbie zużycia na sucho przy niższej prędkości obrotowej 72 obr/min przez 200 obrotów wykazuje dużą objętość blizny zużycia wynoszącą 9,45 mm˙. Dla porównania, próba zużycia przeprowadzona przy wyższej prędkości obrotowej 197 obr/min przez 500 000 obrotów w smarze z olejem mineralnym tworzy znacznie mniejszą objętość śladu zużycia 0,03 mm˙.

Obrazy na wykresie 3 pokazują, że podczas testów w warunkach suchych ma miejsce poważne zużycie w porównaniu do łagodnego zużycia w teście zużycia w stanie nasmarowanym. Wysokie temperatury i intensywne wibracje generowane podczas próby zużycia na sucho sprzyjają utlenianiu metalowych odłamków, co skutkuje silnym ścieraniem trzech elementów. W teście smarowania olej mineralny redukuje tarcie i chłodzi powierzchnię styku, jak również transportuje odłamki ścierne powstałe podczas zużycia. Prowadzi to do znacznego zmniejszenia szybkości zużycia o współczynnik ~8×10ˆ. Tak znaczna różnica w odporności na zużycie w różnych środowiskach pokazuje, jak ważna jest właściwa symulacja zużycia ślizgowego w realistycznych warunkach pracy.

Zachowanie podczas zużycia może się drastycznie zmienić, gdy wprowadzone zostaną niewielkie zmiany w warunkach badania. Wszechstronność trybometru Nanovea pozwala na pomiar zużycia w warunkach wysokiej temperatury, smarowania i trybokorozji. Dokładna kontrola prędkości i pozycji przez zaawansowany silnik umożliwia wykonywanie testów zużycia przy prędkościach od 0,001 do 5000 rpm, co czyni go idealnym narzędziem dla laboratoriów badawczych/testowych do badania zużycia w różnych warunkach trybologicznych.

Stan powierzchni próbek zbadano za pomocą bezkontaktowego proÿlometru optycznego firmy Nanovea. Na rysunku 5 przedstawiono morfologię powierzchni pierścieni po testach zużycia. Forma cylindra została usunięta, aby lepiej przedstawić morfologię powierzchni i chropowatość powstałą w wyniku procesu zużycia ślizgowego. Znaczna chropowatość powierzchni miała miejsce w wyniku procesu ścierania trzech ciał podczas próby zużycia na sucho 200 obrotów. Blok i pierścień po próbie zużycia na sucho wykazują chropowatość Ra odpowiednio 14,1 i 18,1 µm, w porównaniu do 5,7 i 9,1 µm w długotrwałej próbie zużycia smarowanego 500 000 - obrotów przy wyższej prędkości. Test ten pokazuje, jak ważne jest właściwe smarowanie styku pierścień tłokowy-cylinder. Silne zużycie szybko uszkadza powierzchnię styku bez smarowania i prowadzi do nieodwracalnego pogorszenia jakości obsługi, a nawet do zepsucia silnika.

PODSUMOWANIE

W tym badaniu pokazujemy, w jaki sposób trybometr firmy Nanovea jest używany do oceny zużycia ślizgowego pary stalowo-metalowej przy użyciu modułu Block-on-Ring zgodnie z normą ASTM G77. Smar odgrywa kluczową rolę w właściwościach zużycia pary materiałów. Olej mineralny zmniejsza szybkość zużycia bloku H-30 o współczynnik ~8×10ˆ, a COF ~90 razy. Wszechstronność trybometru Nanovea czyni go idealnym narzędziem do pomiaru zużycia w różnych warunkach smarowania, w wysokiej temperaturze i trybokorozji.

Tribometr Nanovea umożliwia precyzyjne i powtarzalne badania zużycia i tarcia przy użyciu trybów obrotowych i liniowych zgodnych z ISO i ASTM, z opcjonalnymi modułami zużycia w wysokiej temperaturze, smarowania i trybokorozji dostępnymi w jednym wstępnie zintegrowanym systemie. Niezrównany asortyment Nanovea to idealne rozwiązanie do określania pełnego zakresu właściwości tribologicznych cienkich lub grubych, miękkich lub twardych powłok, powłok i podłoży.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Tribologia przy obciążeniu dynamicznym

Tribologia przy obciążeniu dynamicznym

Wstęp

Zużycie występuje praktycznie w każdym sektorze przemysłu i powoduje koszty rzędu ~0,75% PKB1. Badania tribologiczne są niezbędne dla poprawy efektywności produkcji, wydajności aplikacji, jak również ochrony materiałów, energii i środowiska. W szerokim zakresie zastosowań trybologicznych nieuchronnie występują wibracje i oscylacje. Nadmierne wibracje zewnętrzne przyspieszają proces zużycia i zmniejszają wydajność pracy, co prowadzi do katastrofalnych awarii części mechanicznych.

Konwencjonalne trybometry z obciążeniem martwym przykładają normalne obciążenia za pomocą ciężarków. Taka technika obciążania nie tylko ogranicza możliwości obciążania do stałego obciążenia, ale również powoduje intensywne niekontrolowane drgania przy wysokich obciążeniach i prędkościach, co prowadzi do ograniczonej i niespójnej oceny zużycia. Wiarygodna ocena wpływu kontrolowanych drgań na zachowanie się materiałów podczas zużycia jest pożądana w badaniach i rozwoju oraz kontroli jakości w różnych zastosowaniach przemysłowych.

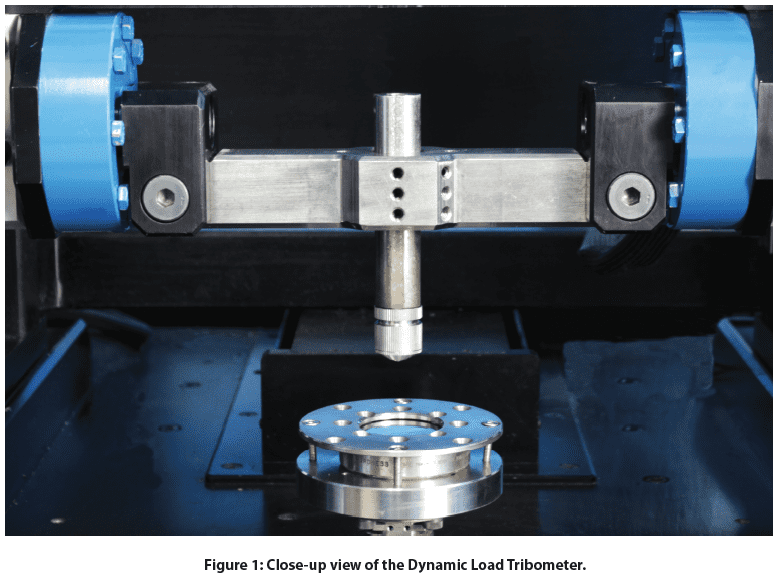

Przełomowe wysokie obciążenie Nanovea trybometr posiada maksymalny udźwig 2000 N z systemem dynamicznej kontroli obciążenia. Zaawansowany pneumatyczny system ładowania sprężonym powietrzem umożliwia użytkownikom ocenę zachowania tribologicznego materiału pod wysokimi obciążeniami normalnymi, z zaletą tłumienia niepożądanych wibracji powstałych w procesie zużycia. Dlatego obciążenie mierzone jest bezpośrednio, bez konieczności stosowania sprężyn zderzakowych stosowanych w starszych konstrukcjach. Równoległy moduł obciążenia oscylacyjnego elektromagnesu zapewnia dobrze kontrolowane oscylacje o pożądanej amplitudzie do 20 N i częstotliwości do 150 Hz.

Tarcie mierzone jest z dużą dokładnością bezpośrednio na podstawie siły bocznej przyłożonej do górnego uchwytu. Przemieszczenie jest monitorowane na miejscu, co zapewnia wgląd w ewolucję zużycia testowanych próbek. Test zużycia pod kontrolowanym obciążeniem oscylacyjnym można również przeprowadzić w środowisku korozji, wysokiej temperatury, wilgotności i smarowania, aby symulować rzeczywiste warunki pracy w zastosowaniach tribologicznych. Zintegrowany szybki profilometr bezkontaktowy automatycznie mierzy morfologię i wielkość zużycia w ciągu kilku sekund.

Cel pomiaru

W niniejszej pracy zaprezentowano możliwości Tribometru Nanovea T2000 z dynamicznym obciążeniem w badaniu zachowania tribologicznego różnych próbek powłok i metali w warunkach kontrolowanego obciążenia oscylacyjnego.

Procedura badania

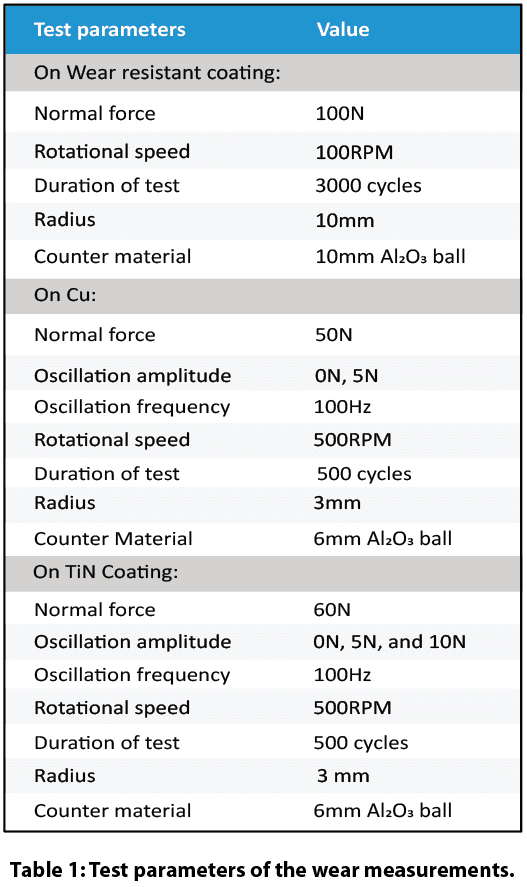

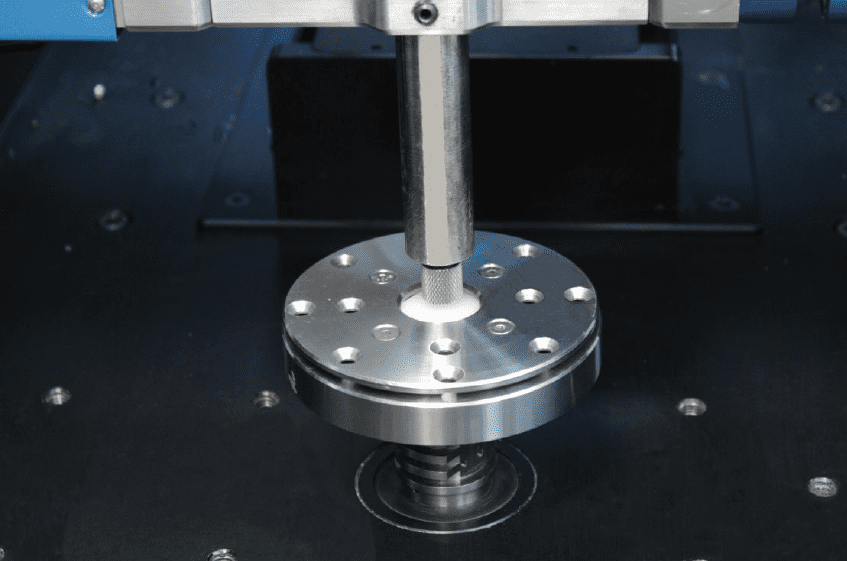

Zachowanie tribologiczne, np. współczynnik tarcia (COF) i odporność na zużycie powłoki odpornej na ścieranie o grubości 300 µm, oceniano i porównywano za pomocą tribometru Nanovea T2000 Tribometer z konwencjonalnym tribometrem przy obciążeniu martwym, stosując ustawienie pin on disk zgodnie z normą ASTM G992.

Oddzielne próbki pokryte Cu i TiN na tle kulki Al₂0₃ o średnicy 6 mm poddanej kontrolowanym oscylacjom oceniano w trybie trybologii obciążenia dynamicznego trybometru Nanovea T2000.

Parametry badań zestawiono w tabeli 1.

Zintegrowany profilometr 3D wyposażony w czujnik liniowy automatycznie skanuje tor zużycia po przeprowadzeniu testów, zapewniając najdokładniejszy pomiar objętości zużycia w ciągu kilku sekund.

Wyniki i dyskusja

Pneumatyczny system załadunku a system martwego obciążenia

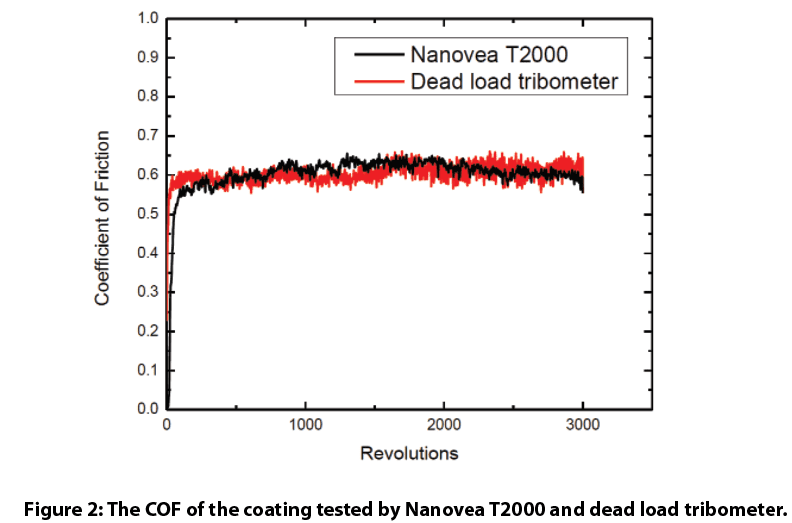

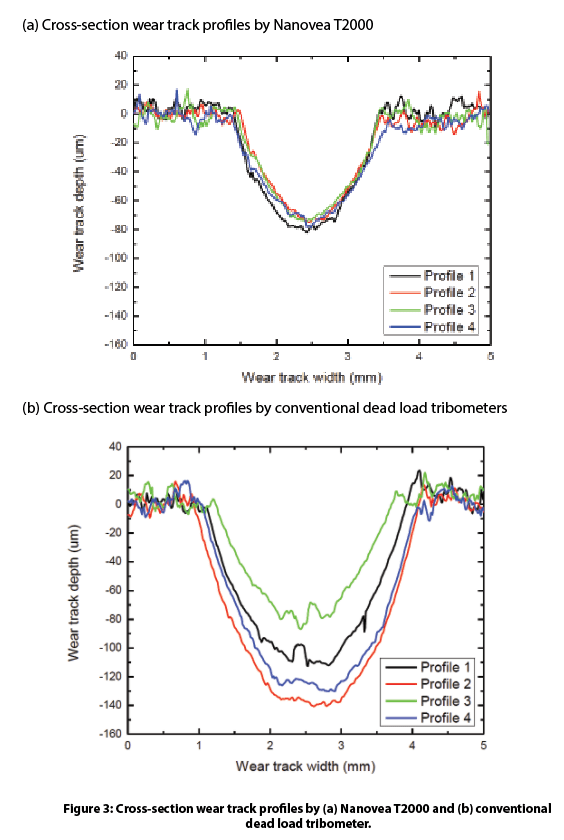

Porównano zachowanie tribologiczne powłoki odpornej na zużycie przy użyciu tribometru Nanovea T2000 z konwencjonalnym tribometrem DL (dead load). Ewolucję współczynnika COF powłoki przedstawiono na Rys. 2. Obserwujemy, że podczas testu zużycia powłoka wykazuje porównywalną wartość COF wynoszącą ~0,6. Jednak profile 20 przekrojów poprzecznych w różnych miejscach śladu zużycia na Rys. 3 wskazują, że powłoka uległa znacznie większemu zużyciu w systemie obciążenia martwego.

W procesie zużywania się systemu martwego obciążenia przy dużym obciążeniu i prędkości generowane były intensywne drgania. Ogromny nacisk skoncentrowany na powierzchni styku w połączeniu z dużą prędkością ślizgania się powoduje znaczne drgania masy i struktury prowadzące do przyspieszonego zużycia. Konwencjonalny trybometr z obciążeniem martwym stosuje obciążenie za pomocą ciężarków masowych. Metoda ta jest niezawodna przy niższych obciążeniach styku i łagodnych warunkach zużycia, jednak w agresywnych warunkach zużycia przy wyższych obciążeniach i prędkościach, znaczne wibracje powodują wielokrotne odbijanie się ciężarków, co skutkuje nierównomiernym zużyciem i niewiarygodną oceną tribologiczną. Obliczony współczynnik zużycia wynosi 8,0±2,4 x 10-4 mm3/N m, wykazując wysoki współczynnik zużycia i duże odchylenie standardowe.

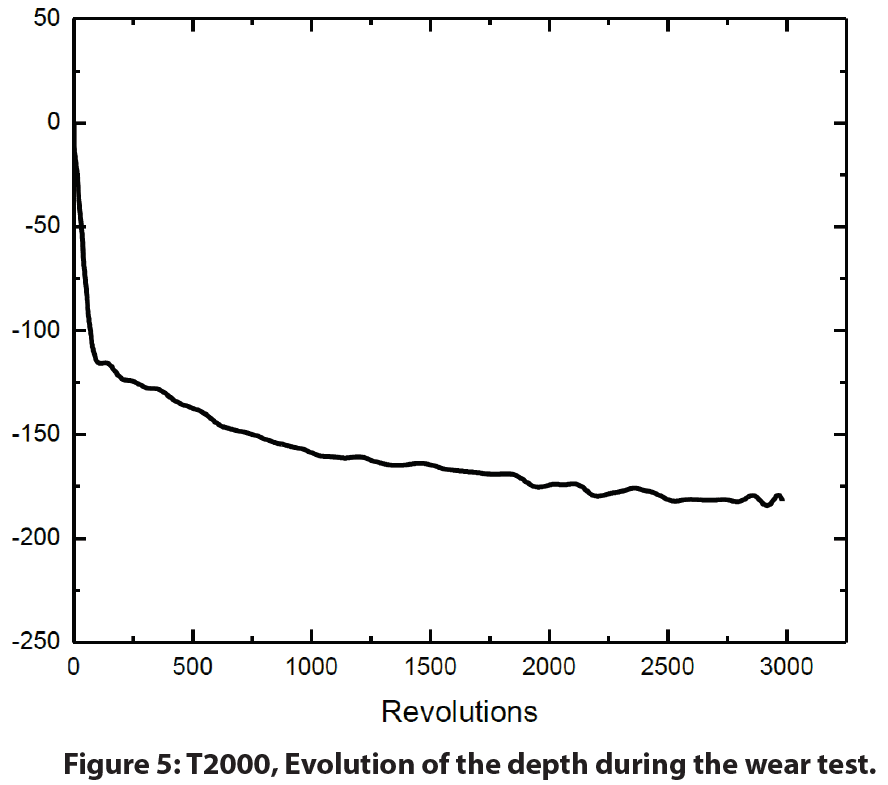

Trybometr Nanovea T2000 został zaprojektowany z dynamicznym kontrolnym systemem obciążania w celu tłumienia oscylacji. Stosuje on normalne obciążenie za pomocą sprężonego powietrza, co minimalizuje niepożądane drgania powstające podczas procesu zużywania. Dodatkowo, aktywna kontrola obciążenia w pętli zamkniętej zapewnia przyłożenie stałego obciążenia podczas całego testu zużycia, a trzpień pomiarowy podąża za zmianą głębokości śladu zużycia. Zmierzono znacznie bardziej spójny profil śladu zużycia, jak pokazano na Rys. 3a, co skutkuje niskim wskaźnikiem zużycia wynoszącym 3,4±0,5 x 10-4 mm3/N m.

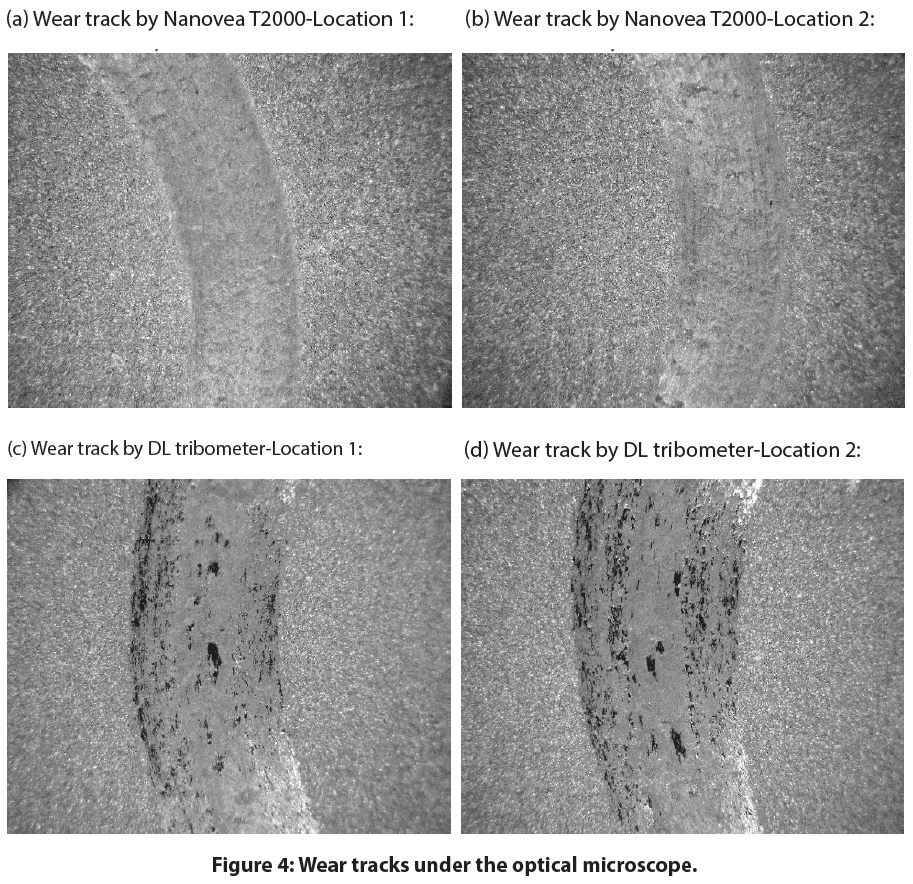

Analiza śladu zużycia przedstawiona na Rys. 4 potwierdza, że test zużycia wykonany przez pneumatyczny system obciążania sprężonym powietrzem trybometru Nanovea T2000 tworzy gładszy i bardziej spójny ślad zużycia w porównaniu z konwencjonalnym trybometrem z obciążeniem martwym. Ponadto, trybometr Nanovea T2000 mierzy przemieszczenie trzpienia podczas procesu zużywania, zapewniając dalszy wgląd w postęp zużycia w warunkach in situ.

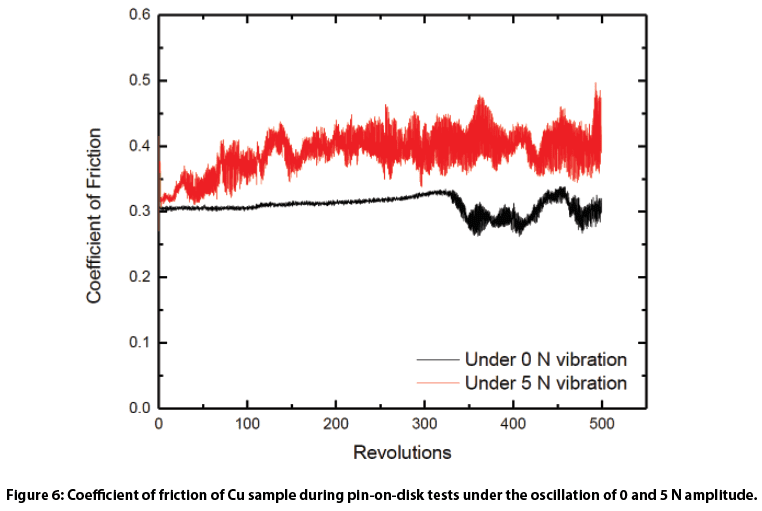

Kontrolowane oscylacje na zużycie próbki Cu

Moduł równolegle oscylującego elektromagnesu obciążeniowego Tribometru Nanovea T2000 umożliwia użytkownikom badanie wpływu oscylacji o kontrolowanej amplitudzie i częstotliwości na zachowanie materiałów pod względem zużycia. COF próbek Cu został zarejestrowany in situ, jak pokazano na Rys. 6. Próbka Cu wykazuje stałą wartość COF ~0,3 podczas pierwszego pomiaru 330 obrotów, co oznacza utworzenie stabilnego kontaktu na interfejsie i stosunkowo gładki ślad zużycia. W miarę kontynuacji testu zużycia, zmiany współczynnika COF wskazują na zmianę mechanizmu zużycia. Dla porównania, testy zużycia pod wpływem oscylacji o amplitudzie 5 N i przy obciążeniu 50 N wykazują inne zachowanie podczas zużycia: COF wzrasta szybko na początku procesu zużycia i wykazuje znaczną zmienność podczas całego testu zużycia. Takie zachowanie COF wskazuje, że narzucona oscylacja w obciążeniu normalnym odgrywa rolę w niestabilnym stanie ślizgowym na styku.

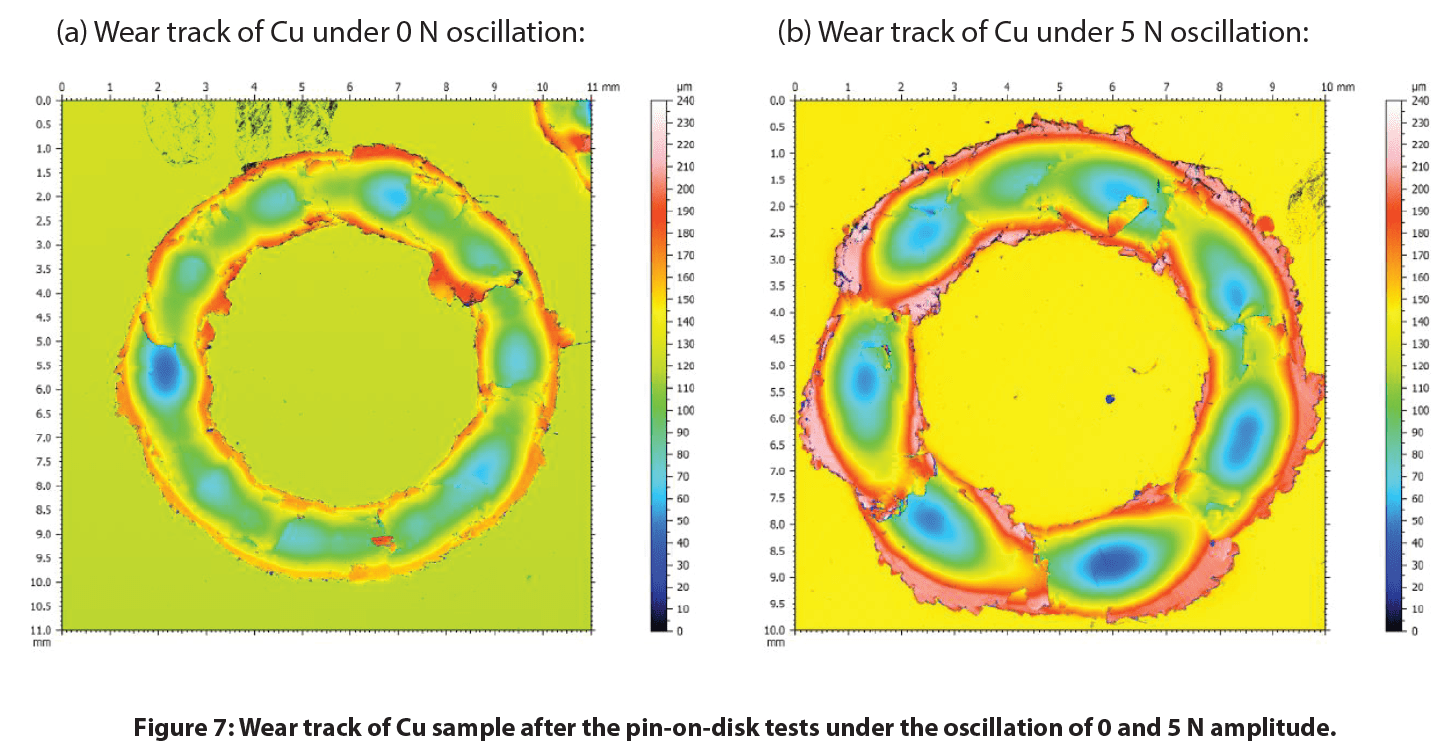

Na rys. 7 porównano morfologię śladu zużycia zmierzoną przez zintegrowany bezkontaktowy profilometr optyczny. Można zauważyć, że próbka Cu pod wpływem kontrolowanej amplitudy oscylacji 5 N wykazuje znacznie większy ślad zużycia o objętości 1,35 x 109 µm3, w porównaniu do 5,03 x 108 µm3 przy braku narzuconej oscylacji. Kontrolowana oscylacja znacznie przyspiesza tempo zużycia o współczynnik ~2,7, pokazując krytyczny wpływ oscylacji na zachowanie zużycia.

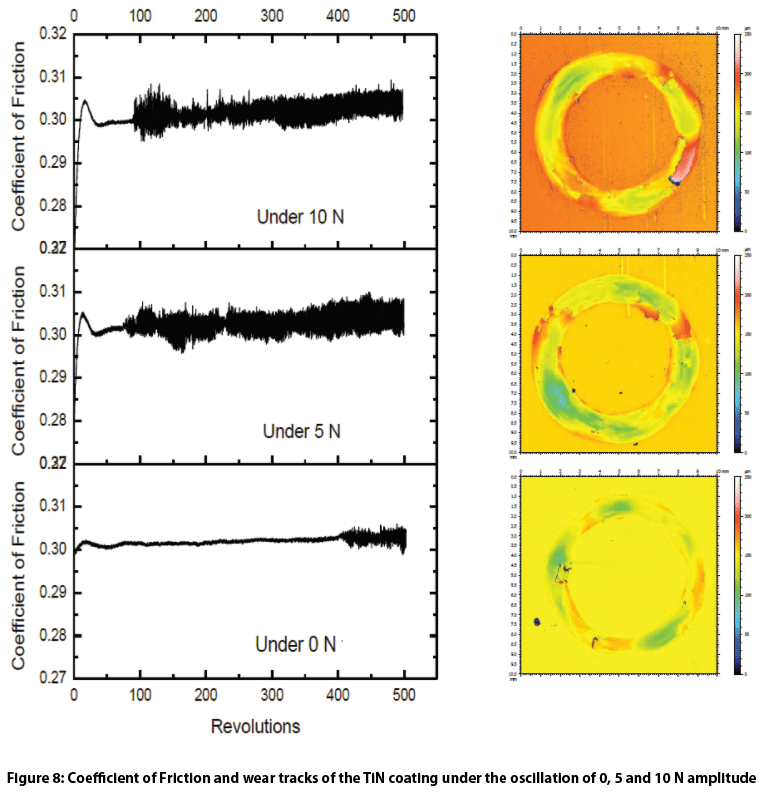

Kontrolowana oscylacja na zużycie powłoki TiN

Na rys. 8 przedstawiono COF i ślady zużycia próbki z powłoką TiN. Powłoka TiN wykazuje znacząco różne zachowania w zakresie zużycia pod wpływem oscylacji, na co wskazuje ewolucja COF w trakcie badań. Powłoka TiN wykazuje stały COF wynoszący ~0,3 po okresie docierania na początku testu zużycia, co wynika ze stabilnego kontaktu ślizgowego na styku powłoki TiN i kulki Al₂O₃. Jednak gdy powłoka TiN zaczyna szwankować, kulka Al₂O₃ przenika przez powłokę i ślizga się po świeżym stalowym podłożu pod nią. W tym samym czasie w torze zużycia powstaje znaczna ilość twardych odłamków powłoki TiN, zmieniając stabilne zużycie ślizgowe dwóch ciał w zużycie ścierne trzech ciał. Taka zmiana charakterystyki pary materiałowej prowadzi do zwiększenia zmienności ewolucji COF. Narzucona oscylacja 5 N i 10 N przyspiesza zniszczenie powłoki TiN z ~400 obrotów do poniżej 100 obrotów. Większe ślady zużycia na próbkach powłoki TiN po badaniach zużycia pod wpływem kontrolowanej oscylacji są zgodne z taką zmianą COF.

Zaawansowany pneumatyczny system obciążania Tribometru Nanovea T2000 posiada wewnętrzną zaletę jako naturalnie szybki tłumik drgań w porównaniu do tradycyjnych systemów z obciążeniem martwym. Ta przewaga technologiczna systemów pneumatycznych jest prawdziwa w porównaniu z systemami sterowanymi obciążeniem, które wykorzystują kombinację serwomotorów i sprężyn do przyłożenia obciążenia. Technologia ta zapewnia niezawodną i lepiej kontrolowaną ocenę zużycia przy dużych obciążeniach, jak wykazano w tym badaniu. Ponadto, aktywny system obciążenia w pętli zamkniętej może zmienić normalne obciążenie do pożądanej wartości podczas testów zużycia, aby symulować rzeczywiste zastosowania spotykane w układach hamulcowych.

Zamiast wpływu niekontrolowanych warunków wibracji podczas badań, wykazaliśmy, że Tribometr Nanovea T2000 Dynamic-Load umożliwia użytkownikom ilościową ocenę zachowań tribologicznych materiałów w różnych kontrolowanych warunkach oscylacji. Drgania odgrywają znaczącą rolę w zachowaniu się próbek powłok metalowych i ceramicznych pod wpływem zużycia.

Moduł równoległego obciążenia oscylacyjnego elektromagnesu zapewnia precyzyjnie kontrolowane oscylacje o zadanych amplitudach i częstotliwościach, umożliwiając użytkownikom symulację procesu zużycia w warunkach rzeczywistych, w których wibracje środowiskowe są często istotnym czynnikiem. W obecności narzuconych oscylacji podczas zużycia, zarówno próbki z powłoką Cu jak i TiN wykazują znacznie zwiększoną szybkość zużycia. Ewolucja współczynnika tarcia i przemieszczenie trzpienia pomiarowego mierzone in situ są ważnymi wskaźnikami wydajności materiału podczas zastosowań trybologicznych. Zintegrowany profilometr bezkontaktowy 3D oferuje narzędzie do precyzyjnego pomiaru objętości zużycia i analizy szczegółowej morfologii śladów zużycia w ciągu kilku sekund, zapewniając lepszy wgląd w podstawowe zrozumienie mechanizmu zużycia.

Model T2000 jest wyposażony w samostrojony, wysokiej jakości i o wysokim momencie obrotowym silnik z 20-bitowym wewnętrznym enkoderem prędkości i 16-bitowym zewnętrznym enkoderem położenia. Dzięki temu trybometr może zapewnić niezrównany zakres prędkości obrotowych od 0,01 do 5000 obr/min, które mogą zmieniać się w skokowych zmianach lub w tempie ciągłym. W przeciwieństwie do systemów wykorzystujących czujnik momentu obrotowego umieszczony na dole, trybometr Nanovea wykorzystuje umieszczony na górze precyzyjny czujnik obciążenia do dokładnego i oddzielnego pomiaru sił tarcia.

Tribometry Nanovea oferują precyzyjne i powtarzalne badania zużycia i tarcia w trybach obrotowych i liniowych zgodnych z normami ISO i ASTM (w tym testy z 4 kulami, podkładką oporową i blokiem na pierścieniu), z opcjonalnymi modułami do badań zużycia w wysokich temperaturach, smarowania i tribo-korozji dostępnymi w jednym, wstępnie zintegrowanym systemie. Niezrównany zakres badań Nanovea T2000 stanowi idealne rozwiązanie do określenia pełnego zakresu właściwości trybologicznych cienkich lub grubych, miękkich lub twardych powłok, filmów i podłoży.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Tribologia polimerów

Wstęp

Polimery mają szerokie zastosowanie w wielu dziedzinach i stały się nieodzowną częścią życia codziennego. Polimery naturalne, takie jak bursztyn, jedwab i kauczuk naturalny, odegrały istotną rolę w historii ludzkości. Proces wytwarzania polimerów syntetycznych może być zoptymalizowany w celu uzyskania unikalnych właściwości fizycznych, takich jak wytrzymałość, lepkosprężystość, samosmarowność i wiele innych.

Znaczenie zużycia i tarcia polimerów

Polimery są powszechnie stosowane w aplikacjach trybologicznych, takich jak opony, łożyska i taśmy transportowe.

W zależności od właściwości mechanicznych polimeru, warunków kontaktu oraz właściwości pozostałości lub filmu transferowego powstałego w procesie zużycia, występują różne mechanizmy zużycia. Aby zapewnić, że polimery posiadają wystarczającą odporność na zużycie w warunkach eksploatacji, konieczna jest wiarygodna i wymierna ocena tribologiczna. Ocena tribologiczna pozwala nam na ilościowe porównanie zachowania się różnych polimerów pod względem zużycia w sposób kontrolowany i monitorowany, aby wybrać materiał kandydujący do docelowego zastosowania.

Tribometr Nanovea oferuje powtarzalne badania zużycia i tarcia z wykorzystaniem trybów obrotowych i liniowych zgodnych z normami ISO i ASTM, z opcjonalnymi modułami zużycia w wysokiej temperaturze i smarowania dostępnymi w jednym wstępnie zintegrowanym systemie. Ten niezrównany zakres pozwala użytkownikom symulować różne środowiska pracy polimerów, w tym skoncentrowane naprężenia, zużycie i wysoką temperaturę, itp.

CEL POMIARU

W tym badaniu wykazaliśmy, że Nanovea Tribometr jest idealnym narzędziem do porównywania odporności na tarcie i zużycie różnych polimerów w dobrze kontrolowany i ilościowy sposób.

PROCEDURA TESTOWA

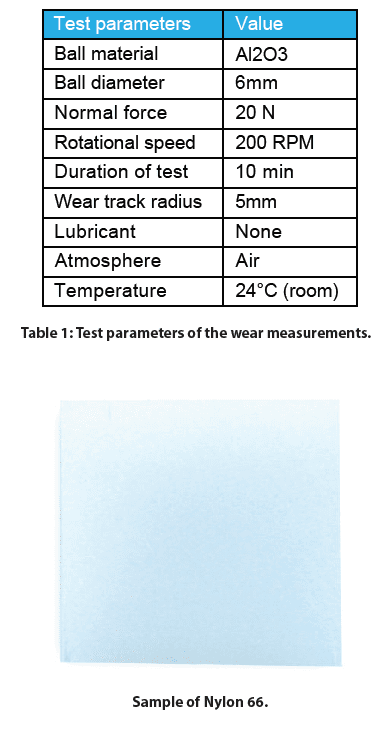

Za pomocą Tribometru Nanovea oceniono współczynnik tarcia (COF) i odporność na zużycie różnych popularnych polimerów. Jako materiał licznika (szpilka, próbka statyczna) zastosowano kulkę Al2O3. Ślady zużycia polimerów (dynamicznie obracające się próbki) mierzono za pomocą a bezkontaktowy profilometr 3D i mikroskop optyczny po zakończeniu badań. Należy zauważyć, że opcjonalnie można zastosować bezdotykowy czujnik endoskopowy do pomiaru głębokości, na jaką pin wnika w próbkę dynamiczną podczas testu zużycia. Parametry badania podsumowano w tabeli 1. Szybkość zużycia K oszacowano za pomocą wzoru K=Vl(Fxs), gdzie V to objętość zużycia, F to normalne obciążenie, a s to droga poślizgu.

Należy pamiętać, że w tym badaniu jako materiał przeciwny zastosowano kulki Al2O3. Każdy materiał stały może być zastąpiony w celu dokładniejszej symulacji działania dwóch próbek w rzeczywistych warunkach zastosowania.

WYNIKI I DYSKUSJA

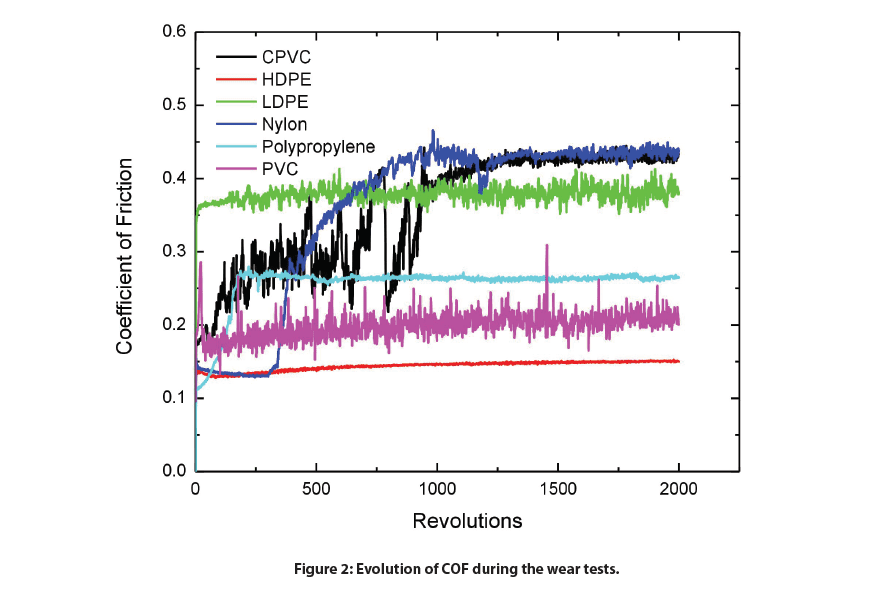

Szybkość zużycia jest istotnym czynnikiem określającym czas użytkowania materiałów, natomiast tarcie odgrywa krytyczną rolę podczas zastosowań tribologicznych. Na rysunku 2 porównano ewolucję współczynnika COF dla różnych polimerów względem kulki Al2O3 podczas testów zużycia. COF działa jako wskaźnik, kiedy dochodzi do awarii i proces zużycia wchodzi w nowy etap. Spośród badanych polimerów, HDPE utrzymuje najniższy stały COF wynoszący ~0,15 podczas całego testu zużycia. Gładki COF sugeruje, że tworzy się stabilny tribo-kontakt.

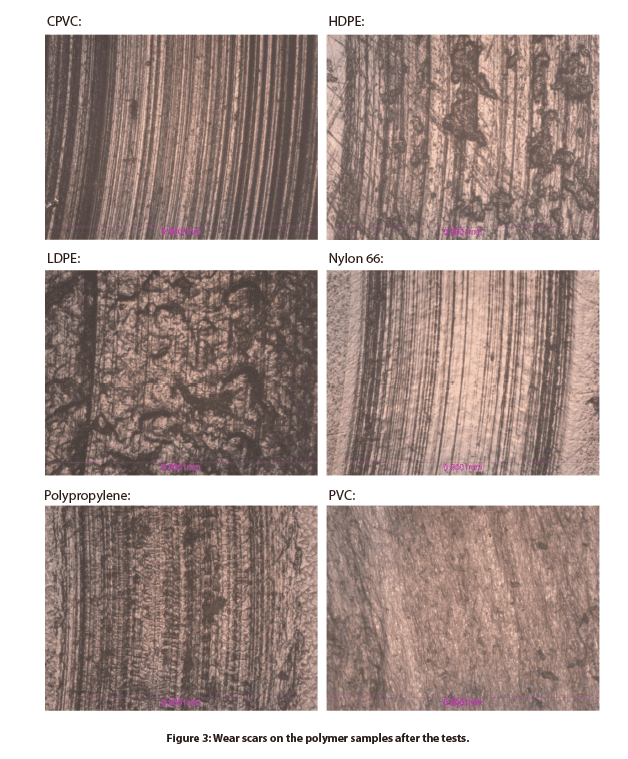

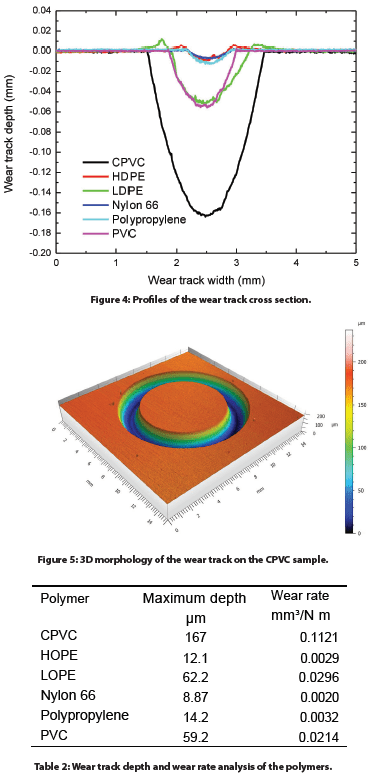

Rysunek 3 i rysunek 4 porównują ślady zużycia próbek polimerowych po badaniu mierzonym przez mikroskop optyczny. Bezkontaktowy profilometr 3D In-situ dokładnie określa objętość zużycia próbek polimerowych, umożliwiając dokładne obliczenie wskaźników zużycia odpowiednio 0,0029, 0,0020 i 0,0032m3/N m. Dla porównania, próbka CPVC wykazuje najwyższy współczynnik zużycia 0,1121m3/N m. Głębokie równoległe blizny zużycia są obecne w śladach zużycia CPVC.

PODSUMOWANIE

Odporność polimerów na zużycie odgrywa istotną rolę w ich wydajności użytkowej. W tej pracy pokazaliśmy, że Tribometr Nanovea ocenia współczynnik tarcia i szybkość zużywania się różnych polimerów w sposób następujący

w sposób dobrze kontrolowany i ilościowy. HDPE wykazuje najniższy współczynnik COF wynoszący ~0,15 wśród badanych polimerów. Próbki HDPE, Nylonu 66 i Polipropylenu charakteryzują się niskimi wskaźnikami zużycia wynoszącymi odpowiednio 0.0029, 0.0020 i 0.0032 m3/N m. Połączenie niskiego tarcia i dużej odporności na zużycie czyni HDPE dobrym kandydatem do zastosowań tribologicznych polimerów.

Bezkontaktowy profilometr 3D In-situ umożliwia precyzyjny pomiar objętości zużycia i oferuje narzędzie do analizy szczegółowej morfologii śladów zużycia, zapewniając większy wgląd w podstawowe zrozumienie mechanizmów zużycia.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Wykończenie powierzchni płyty o strukturze plastra miodu za pomocą profilometrii 3D

WPROWADZENIE

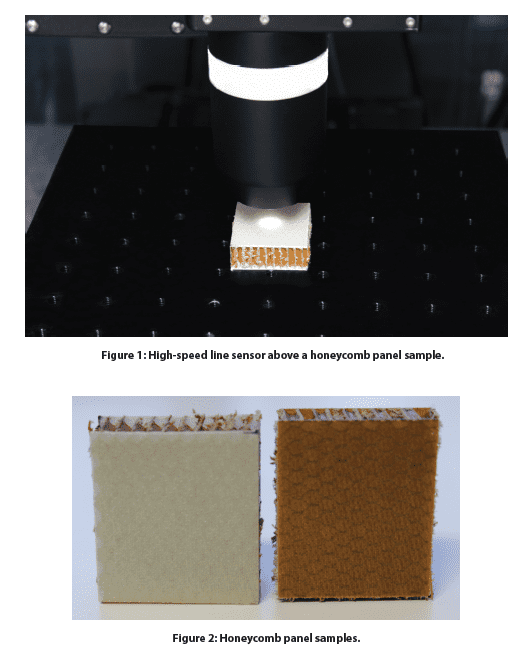

Chropowatość, porowatość i tekstura powierzchni panelu o strukturze plastra miodu są krytyczne dla ostatecznego projektu panelu. Te cechy powierzchni mogą być bezpośrednio skorelowane z estetyką i charakterystyką funkcjonalną powierzchni panelu. Lepsze zrozumienie tekstury powierzchni i porowatości może pomóc w optymalizacji obróbki powierzchni płyty i jej produkcji. Ilościowy, precyzyjny i wiarygodny pomiar powierzchni panelu o strukturze plastra miodu jest potrzebny do kontroli parametrów powierzchni dla wymagań aplikacji i malowania. Czujniki Nanovea 3D Non-Contact wykorzystują unikalną chromatyczną technologię konfokalną zdolną do precyzyjnego pomiaru powierzchni tych paneli.

CEL POMIARU

W tym badaniu platforma Nanovea HS2000 wyposażona w szybki czujnik liniowy została wykorzystana do pomiaru i porównania dwóch paneli o strukturze plastra miodu o różnych wykończeniach powierzchni. Przedstawiamy Nanoveę profilometr bezkontaktowyzdolność firmy do zapewnienia szybkich i precyzyjnych pomiarów profilowania 3D oraz kompleksowej, dogłębnej analizy wykończenia powierzchni.

WYNIKI I DYSKUSJA

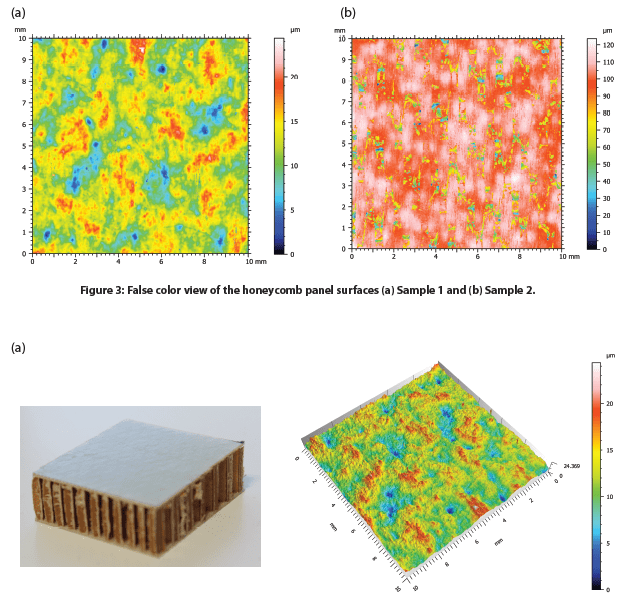

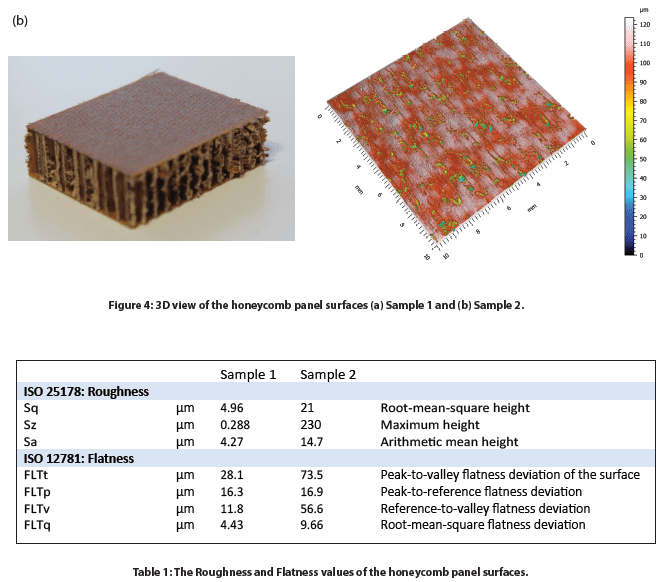

Zmierzono powierzchnię dwóch próbek płyt o strukturze plastra miodu o zróżnicowanym wykończeniu powierzchni, mianowicie Próbki 1 i Próbki 2. Fałszywy kolor i widok 3D powierzchni próbek 1 i 2 są pokazane odpowiednio na rysunku 3 i rysunku 4. Wartości chropowatości i płaskości zostały obliczone przez zaawansowane oprogramowanie analityczne i są porównane w tabeli 1. Próbka 2 wykazuje bardziej porowatą powierzchnię w porównaniu z próbką 1. W rezultacie próbka 2 ma wyższą chropowatość Sa, wynoszącą 14,7 µm, w porównaniu z wartością Sa wynoszącą 4,27 µm dla próbki 1.

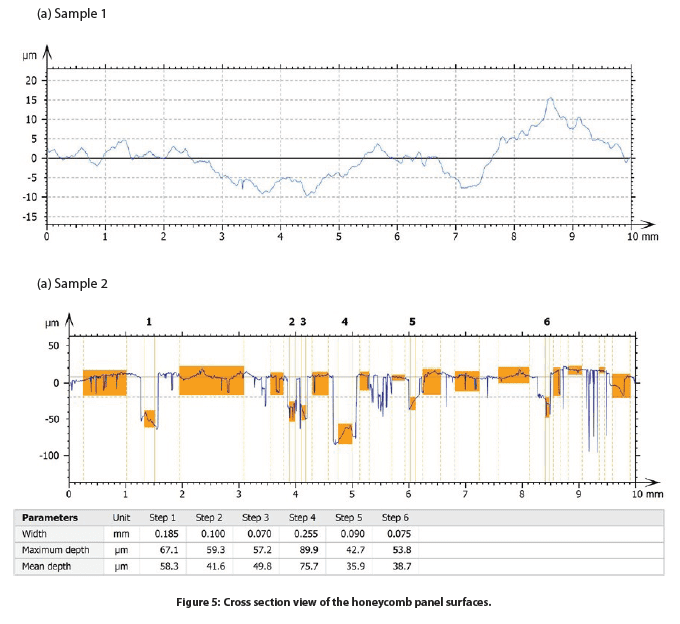

Profile 2D powierzchni płyt o strukturze plastra miodu zostały porównane na rysunku 5, co pozwala użytkownikom na wizualne porównanie zmiany wysokości w różnych miejscach powierzchni próbki. Możemy zauważyć, że próbka 1 ma zmianę wysokości ~25 µm pomiędzy najwyższym szczytem a najniższą doliną. Z drugiej strony, próbka 2 wykazuje kilka głębokich porów w całym profilu 2D. Zaawansowane oprogramowanie analityczne ma możliwość automatycznego zlokalizowania i zmierzenia głębokości sześciu stosunkowo głębokich porów, jak pokazano w tabeli na Rysunku 4.b Próbka 2. Najgłębszy por spośród tych sześciu ma maksymalną głębokość prawie 90 µm (Krok 4).

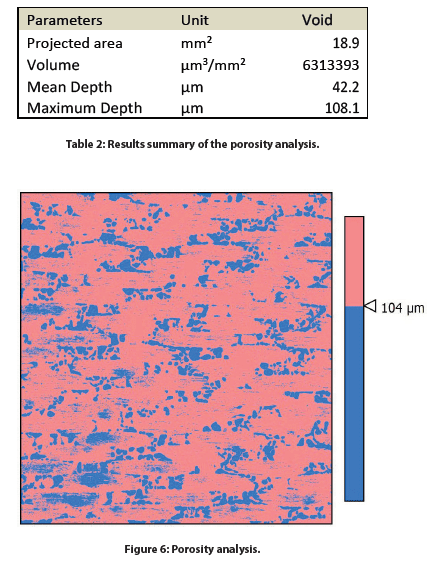

Aby dokładniej zbadać wielkość i rozkład porów w próbce 2, przeprowadzono ocenę porowatości, którą omówiono w dalszej części artykułu. Widok próbki w plasterkach pokazano na Rysunku 5, a wyniki podsumowano w Tabeli 2. Można zauważyć, że pory, zaznaczone niebieskim kolorem na rysunku 5, mają stosunkowo jednorodne rozmieszczenie na powierzchni próbki. Rzutowana powierzchnia porów stanowi 18,9% całej powierzchni próbki. Objętość na mm² całkowitej powierzchni porów wynosi ~0,06 mm³. Pory mają średnią głębokość 42,2 µm, a maksymalna głębokość wynosi 108,1 µm.

PODSUMOWANIE

W tej aplikacji pokazaliśmy, że platforma Nanovea HS2000 wyposażona w szybki czujnik liniowy jest idealnym narzędziem do analizy i porównywania wykończenia powierzchni próbek płyt o strukturze plastra miodu w szybki i dokładny sposób. Skany profilometrii o wysokiej rozdzielczości sparowane z zaawansowanym oprogramowaniem analitycznym pozwalają na kompleksową i ilościową ocenę wykończenia powierzchni próbek płyt o strukturze plastra miodu.

Przedstawione tu dane stanowią jedynie niewielką część obliczeń dostępnych w oprogramowaniu analitycznym. Profilometry Nanovea mierzą praktycznie każdą powierzchnię w szerokim zakresie zastosowań w przemyśle półprzewodnikowym, mikroelektronicznym, słonecznym, światłowodowym, motoryzacyjnym, lotniczym, metalurgicznym, obróbce mechanicznej, powłokach, przemyśle farmaceutycznym, biomedycznym, środowiskowym i wielu innych.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Zrozumienie uszkodzeń powłok za pomocą próby zarysowania

Wprowadzenie:

Inżynieria powierzchniowa materiałów odgrywa znaczącą rolę w wielu zastosowaniach funkcjonalnych, począwszy od dekoracyjnego wyglądu do ochrony podłoży przed zużyciem, korozją i innymi formami ataków. Ważnym i nadrzędnym czynnikiem, który decyduje o jakości i żywotności powłok jest ich siła spójności i przyczepności.

Zużycie obrotowe czy liniowe & COF? (Kompleksowe badanie przy użyciu Tribometru Nanovea)

Zużycie to proces usuwania i odkształcania materiału na powierzchni w wyniku mechanicznego działania przeciwległej powierzchni. Wpływ na to ma wiele czynników, w tym jednokierunkowe poślizg, toczenie, prędkość, temperatura i wiele innych. Badanie zużycia, trybologia, obejmuje wiele dyscyplin, od fizyki i chemii po inżynierię mechaniczną i naukę o materiałach. Złożony charakter zużycia wymaga oddzielnych badań w kierunku konkretnych mechanizmów lub procesów zużycia, takich jak zużycie adhezyjne, zużycie ścierne, zmęczenie powierzchni, zużycie frettingowe i zużycie erozyjne. Jednak „zużycie przemysłowe” zwykle wiąże się z wieloma mechanizmami zużycia zachodzącymi w synergii.

Testy zużycia liniowego i obrotowego (Pin on Disk) to dwie szeroko stosowane konfiguracje zgodne z ASTM do pomiaru zachowań materiałów w zakresie zużycia ślizgowego. Ponieważ wartość szybkości zużycia dowolnej metody badania zużycia jest często wykorzystywana do przewidywania względnego rankingu kombinacji materiałów, niezwykle ważne jest potwierdzenie powtarzalności szybkości zużycia mierzonej przy użyciu różnych konfiguracji testowych. Umożliwia to użytkownikom dokładne rozważenie wartości szybkości zużycia podawanej w literaturze, co ma kluczowe znaczenie dla zrozumienia właściwości tribologicznych materiałów.

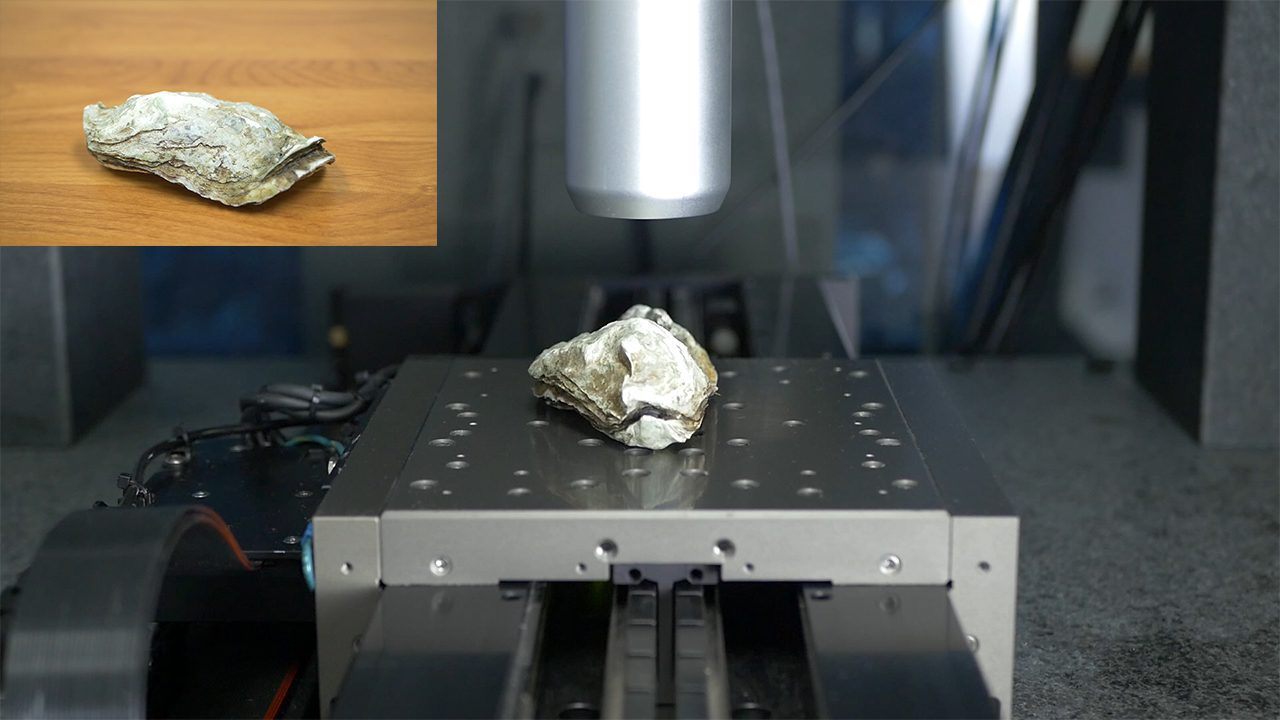

Charakteryzacja z dużą prędkością muszli ostrygi

Duże próbki o skomplikowanej geometrii mogą okazać się trudne w pracy ze względu na przygotowanie próbki, rozmiar, ostre kąty i krzywizny. W tym badaniu skanowana będzie muszla ostrygi, aby zademonstrować zdolność czujnika liniowego Nanovea HS2000 do skanowania dużych, biologicznych próbek o złożonej geometrii. Chociaż w tym badaniu wykorzystano próbkę biologiczną, te same koncepcje mogą być zastosowane do innych próbek.

Kontrola wykończenia powierzchni podłóg drewnianych

Znaczenie profilowania wykończeń drewna

W różnych gałęziach przemysłu, celem wykończenia drewna jest ochrona powierzchni drewnianej przed różnymi rodzajami uszkodzeń, takich jak chemiczne, mechaniczne lub biologiczne i/lub zapewnienie określonej estetyki wizualnej. Dla producentów i nabywców zarówno, ilościowe określenie cech powierzchni ich wykończenia drewna może być istotne dla kontroli jakości lub optymalizacji procesów wykończeniowych dla drewna. W tej aplikacji poznamy różne cechy powierzchni, które można określić ilościowo za pomocą profilometru bezdotykowego Nanovea 3D.

Kwantyfikacja ilości chropowatości i tekstury, która istnieje na drewnianej powierzchni może być niezbędna do poznania, aby zapewnić, że może ona spełnić wymagania swojego zastosowania. Udoskonalenie procesu wykańczania lub sprawdzanie jakości powierzchni drewnianych w oparciu o kwantyfikowalną, powtarzalną i wiarygodną metodę kontroli powierzchni pozwoliłoby producentom na tworzenie kontrolowanych obróbek powierzchniowych, a nabywcom umożliwiłoby kontrolę i dobór materiałów drewnianych do ich potrzeb.

Cel pomiaru

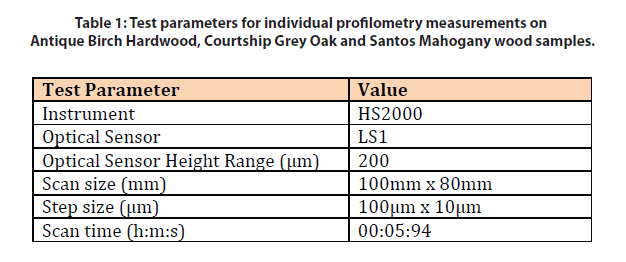

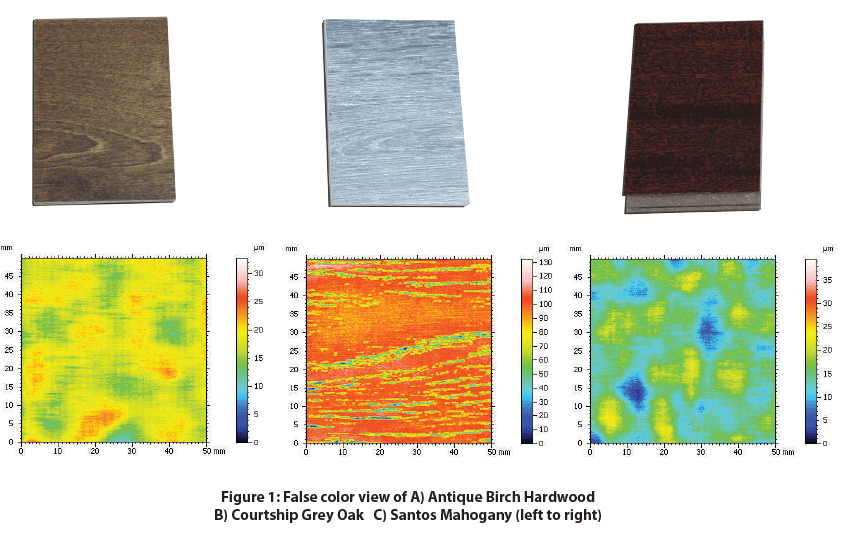

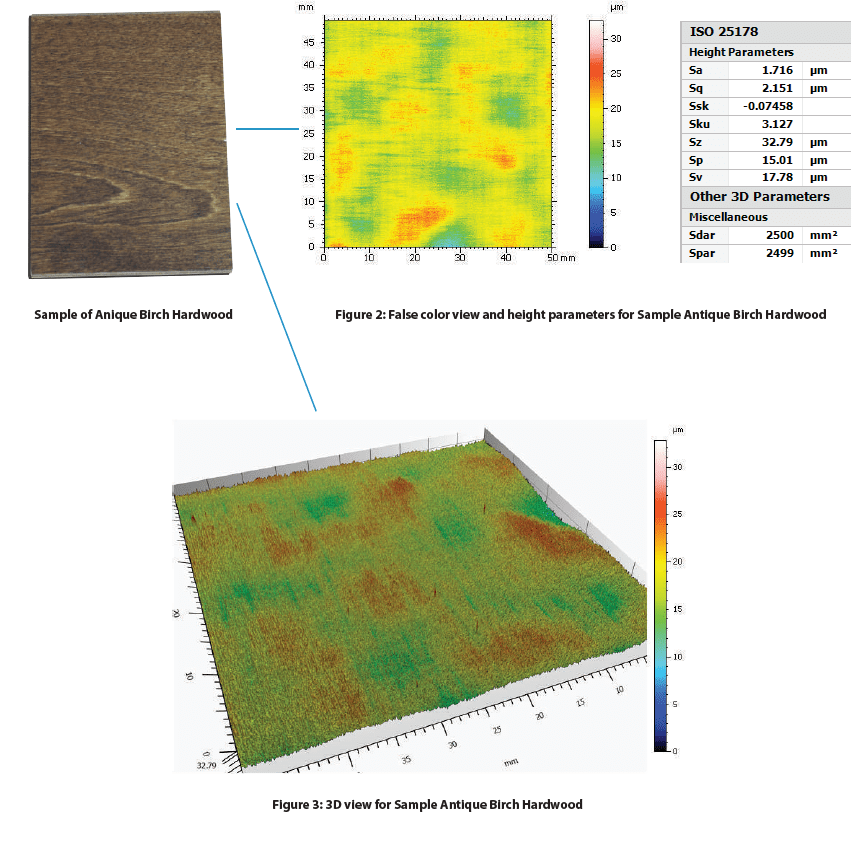

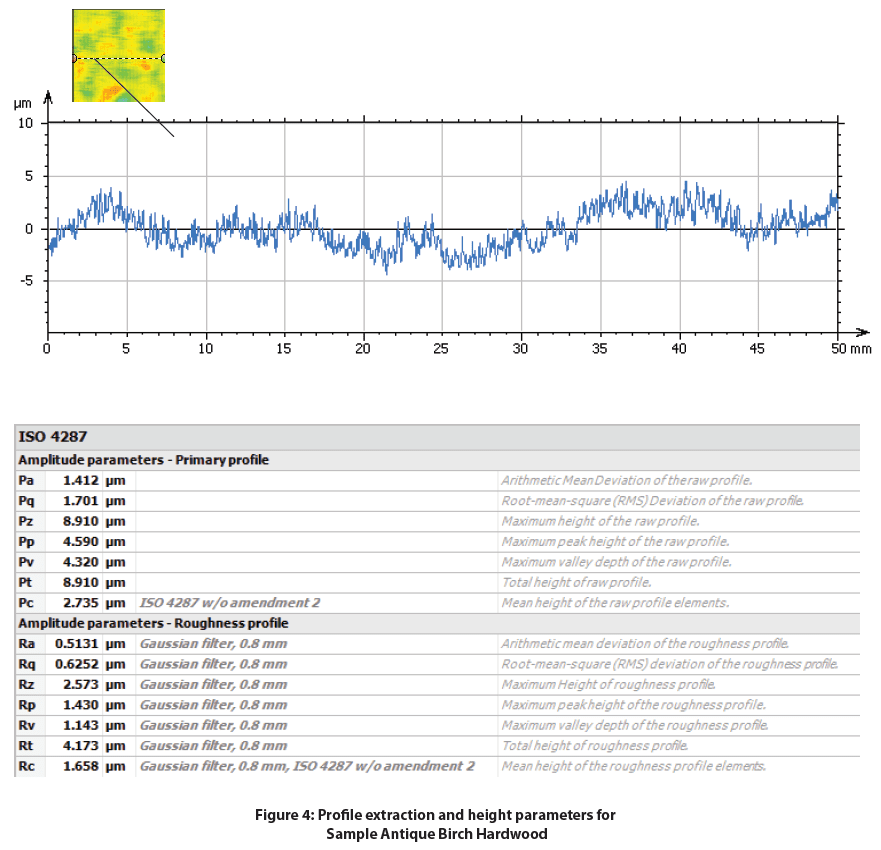

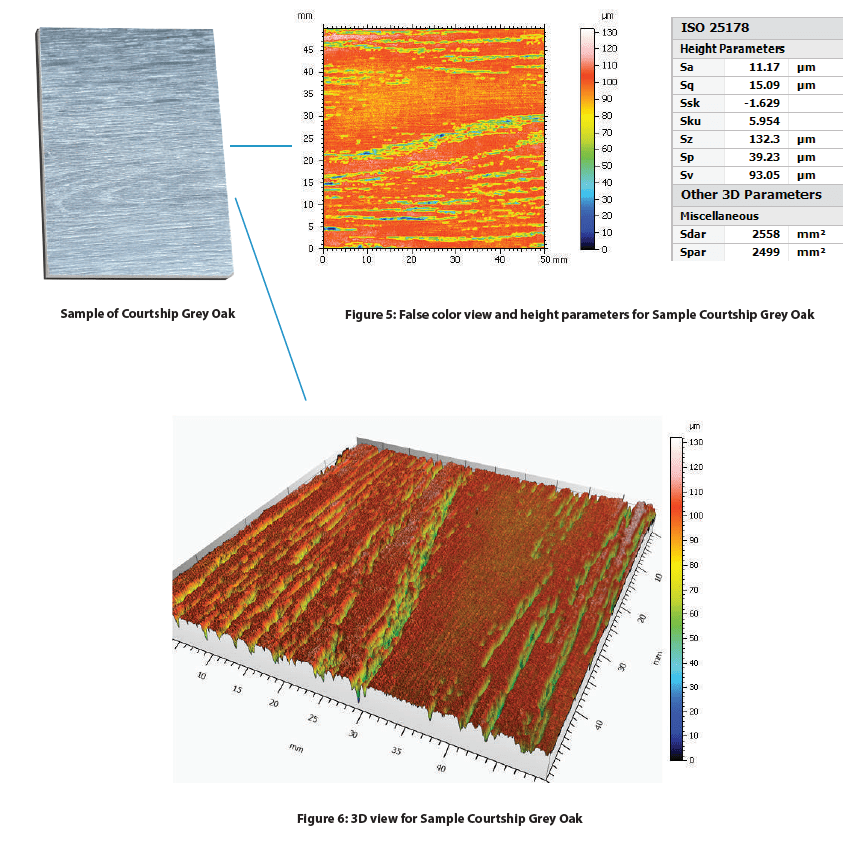

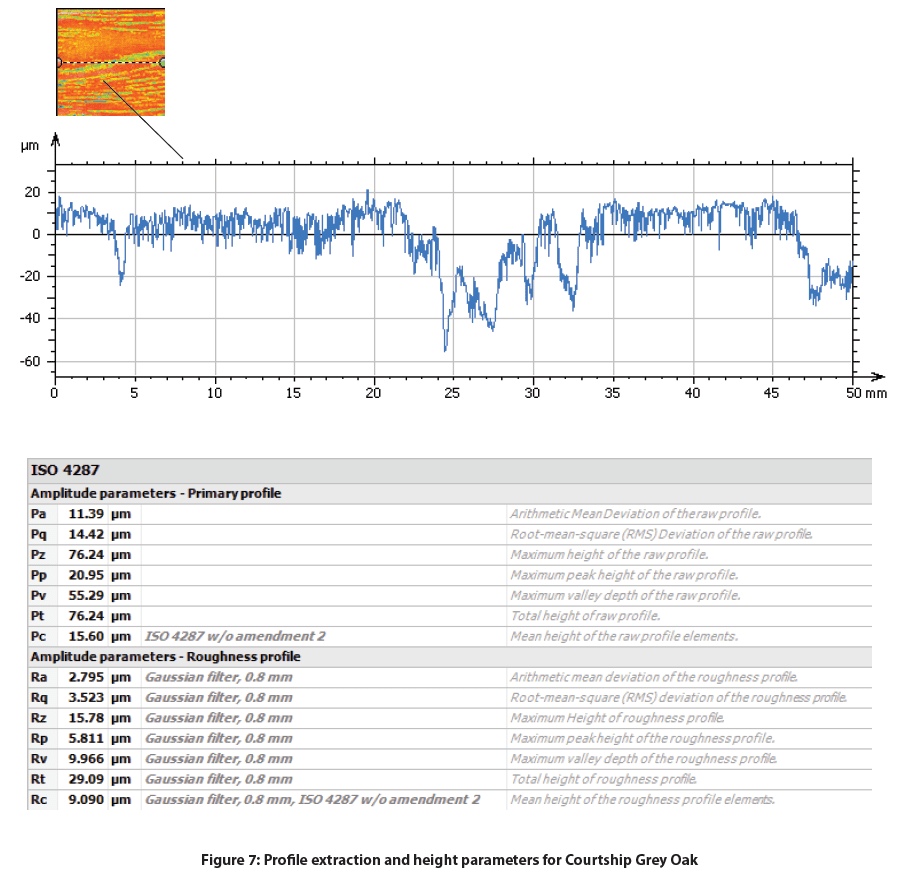

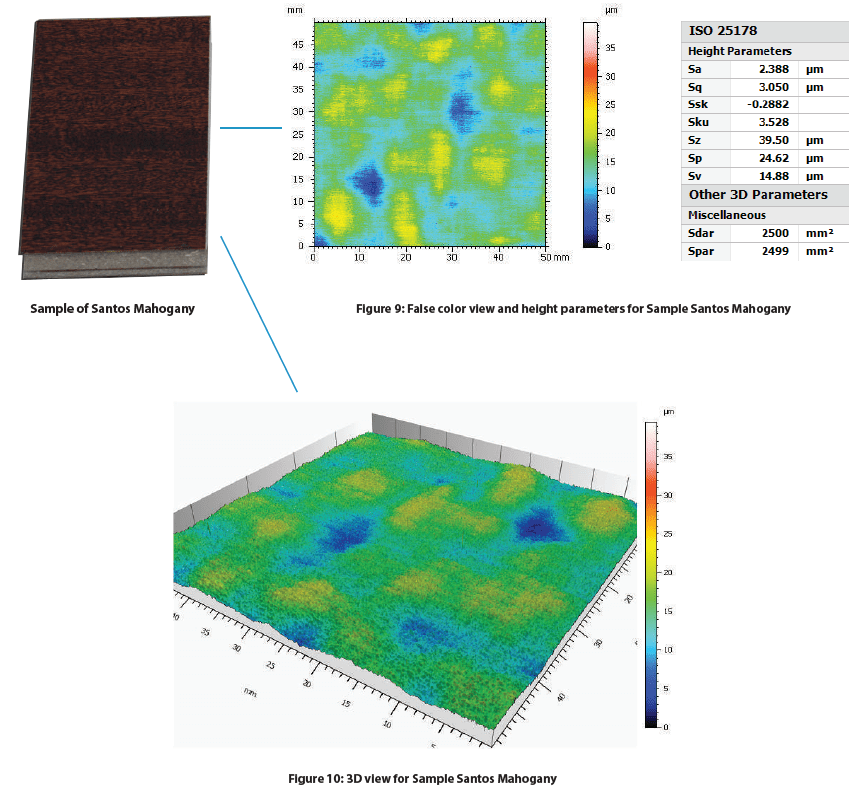

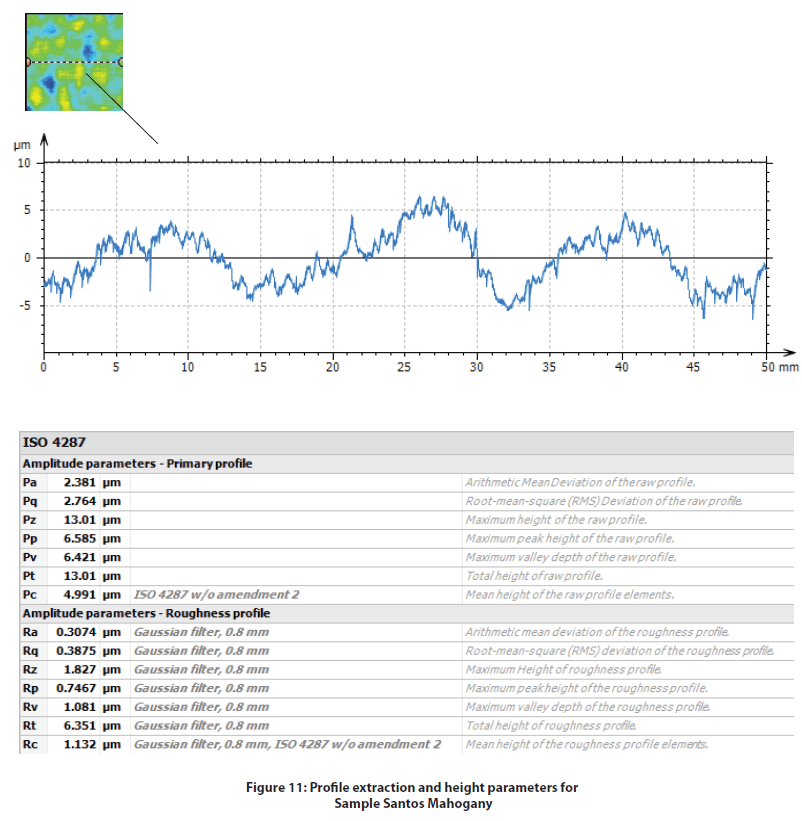

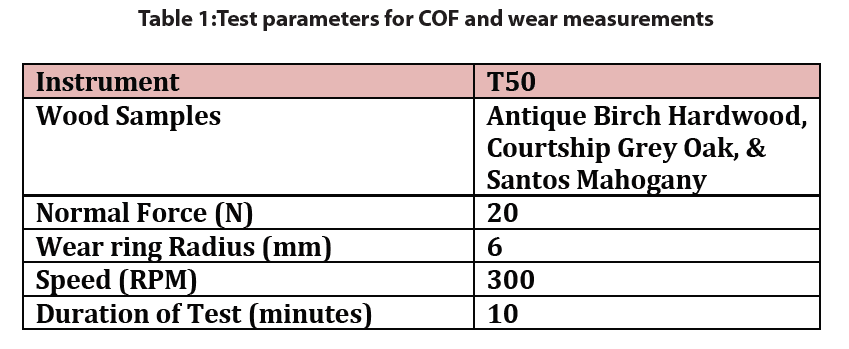

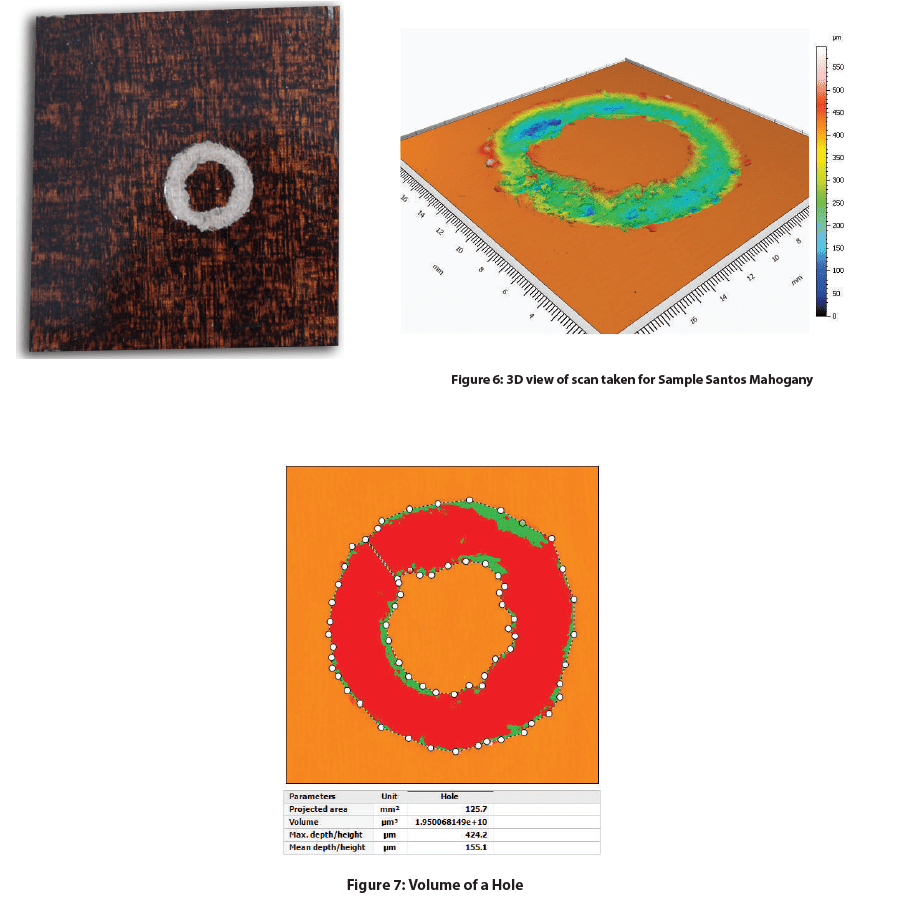

W tym badaniu szybki Nanovea HS2000 profilometr wyposażone w bezdotykowy czujnik linii profilowania, zostało użyte do pomiaru i porównania wykończenia powierzchni trzech próbek podłóg: antycznej brzozy liściastej, szarego dębu Courtship i podłogi mahoniowej Santos. Prezentujemy możliwości bezkontaktowego profilometru Nanovea w zakresie szybkości i precyzji pomiaru trzech rodzajów powierzchni oraz kompleksowej, dogłębnej analizy skanów.

Procedura badania i procedury

Wyniki i dyskusja

Przykładowy opis: Podłogi Courtship Grey Oak i Santos Mahogany to rodzaje podłóg laminowanych. Courtship Grey Oak to nisko połyskowa, teksturowana próbka w kolorze szarym z wykończeniem EIR. Santos Mahogany to próbka o wysokim połysku, w kolorze ciemnego burgunda, która została wstępnie wykończona. Twarde drewno Antique Birch posiada 7-warstwowe wykończenie tlenkiem aluminium, zapewniające codzienną ochronę przed zużyciem.

Dyskusja

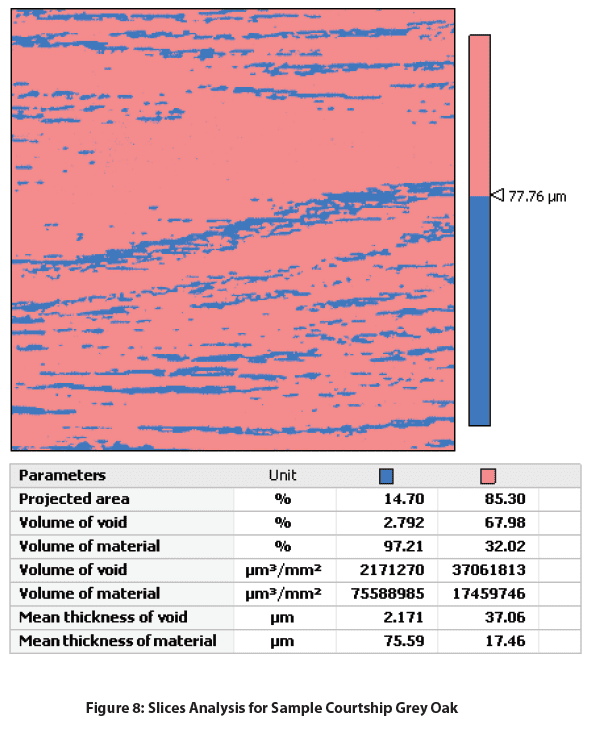

Widać wyraźne zróżnicowanie wartości Sa wszystkich próbek. Najgładsza okazała się twarda brzoza Antique z Sa wynoszącym 1,716 µm, następnie mahoń Santos z Sa wynoszącym 2,388 µm i znacznie wzrastającym dla dębu szarego Courtship z Sa wynoszącym 11,17 µm. Wartości P i R są również powszechnie stosowanymi wartościami chropowatości, które mogą być wykorzystane do oceny chropowatości określonych profili wzdłuż powierzchni. Dąb Courtship Grey posiada gruboziarnistą teksturę pełną pęknięć wzdłuż kierunku komórek i włókien drewna. Dodatkowa analiza została przeprowadzona na próbce Courtship Grey Oak z powodu jej teksturowanej powierzchni. Na próbce Courtship Grey Oak, użyto plastrów do oddzielenia i obliczenia głębokości i objętości pęknięć od bardziej płaskiej jednolitej powierzchni.

Wniosek

W tej aplikacji pokazaliśmy, jak szybki profilometr Nanovea HS2000 może być wykorzystany do skutecznej i efektywnej kontroli wykończenia powierzchni próbek drewna. Pomiary wykończenia powierzchni mogą okazać się ważne zarówno dla producentów, jak i konsumentów podłóg z twardego drewna w zrozumieniu, jak mogą poprawić proces produkcyjny lub wybrać odpowiedni produkt, który najlepiej sprawdzi się w konkretnym zastosowaniu.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

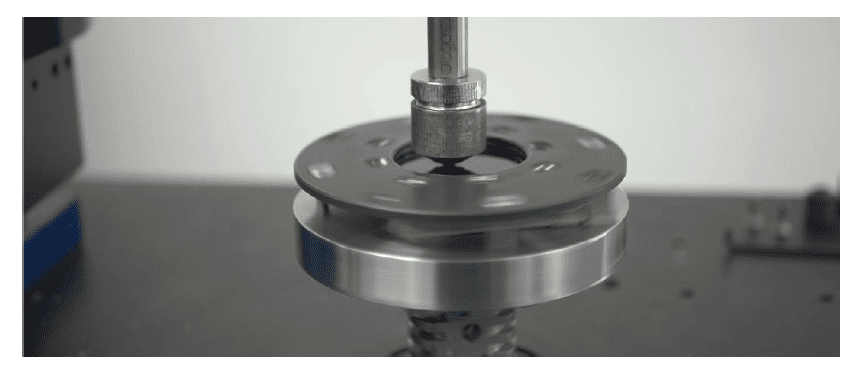

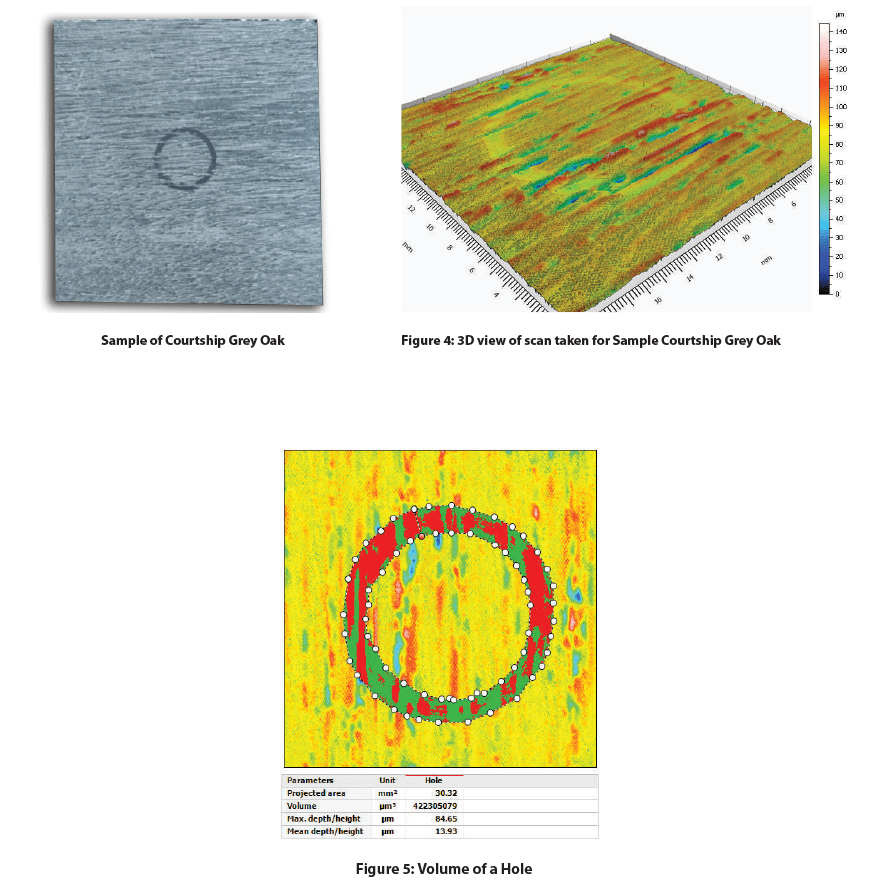

Test zużycia drewna za pomocą Tribometru Nanovea

Znaczenie porównania zużycia powłoki lakierniczej drewna i COF

Drewno jest używane od tysięcy lat jako materiał budowlany do budowy domów, mebli i podłóg. Łączy w sobie naturalne piękno i trwałość, co czyni go idealnym kandydatem na podłogę. W przeciwieństwie do dywanów, podłogi drewniane zachowują swój kolor przez długi czas i można je łatwo czyścić i konserwować, jednak ze względu na fakt, że są to materiały naturalne, większość podłóg drewnianych wymaga zastosowania wykończenia powierzchni w celu ochrony drewna przed różnego rodzaju uszkodzeniami, takimi jak zadrapania i odpryskiwanie z biegiem czasu. W tym badaniu Nanovea Tribometr wykorzystano do pomiaru szybkości zużycia i współczynnika tarcia (COF), aby lepiej zrozumieć porównawczą wydajność trzech wykończeń drewna.

Zachowanie użytkowe gatunku drewna stosowanego na podłogi jest często związane z jego odpornością na zużycie. Zmiany w strukturze poszczególnych komórek i włókien różnych gatunków drewna przyczyniają się do ich różnych zachowań mechanicznych i tribologicznych. Rzeczywiste badania eksploatacyjne drewna jako materiału podłogowego są kosztowne, trudne do powielenia i wymagają długiego czasu badań. W związku z tym, cenne staje się opracowanie prostego testu zużycia, który może dać wiarygodne, powtarzalne i proste wyniki.

Cel pomiaru

W niniejszej pracy przeprowadziliśmy symulację i porównanie zużycia trzech rodzajów drewna, aby pokazać możliwości Tribometru Nanovea w zakresie oceny właściwości tribologicznych drewna w sposób kontrolowany i monitorowany.

Dyskusja

Opis próbki: Antique Birch Hardwood posiada 7-warstwowe wykończenie tlenkiem aluminium, zapewniające codzienną ochronę przed zużyciem. Courtship Grey Oak i Santos Mahogany to podłogi laminowane różniące się wykończeniem powierzchni i połyskiem. Courtship Grey Oak ma szary łupkowy kolor, wykończenie EIR i niski połysk. Z drugiej strony, Santos Mahogany ma ciemno-bordowy kolor, jest wstępnie wykończony i ma wysoki połysk, co pozwala łatwiej ukryć zarysowania i wady powierzchni.

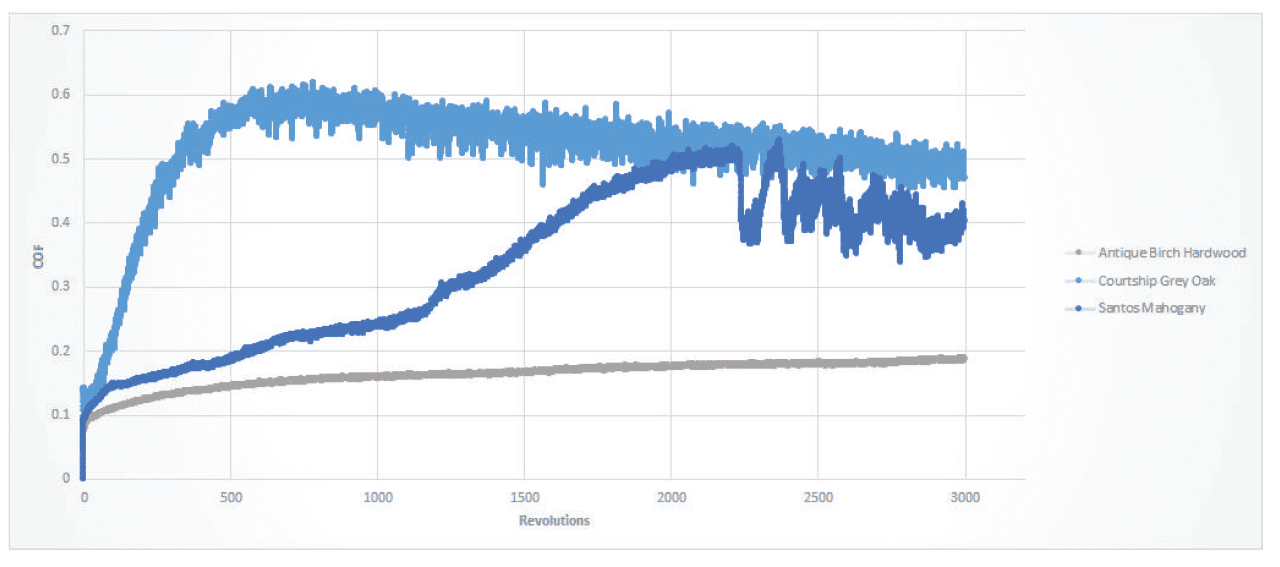

Ewolucja COF podczas testów zużycia trzech próbek podłóg drewnianych została przedstawiona na Rys. 1. Próbki Antique Birch Hardwood, Courtship Grey Oak, & Santos Mahogany wykazały różne zachowanie COF.

Na powyższym wykresie można zauważyć, że Antyczna Brzoza była jedyną próbką, która wykazała stały współczynnik COF przez cały czas trwania testu. Gwałtowny wzrost COF w przypadku Courtship Grey Oak, a następnie stopniowy spadek może wskazywać, że chropowatość powierzchni próbki w dużym stopniu przyczyniła się do zachowania COF. W miarę zużywania się próbki, chropowatość powierzchni zmniejszyła się i stała się bardziej jednorodna, co tłumaczy spadek współczynnika COF, ponieważ powierzchnia próbki stała się gładsza od zużycia mechanicznego. Współczynnik COF dla Santos Mahogany wykazuje łagodny, stopniowy wzrost na początku testu, a następnie przechodzi gwałtownie w zmienną tendencję COF. Może to wskazywać, że gdy powłoka laminatu zaczęła się ścierać, stalowa kulka (materiał przeciwny) weszła w kontakt z podłożem drewnianym, które zużywało się szybciej i w sposób burzliwy, powodując głośniejsze zachowanie COF pod koniec testu.

Antyczna brzoza:

Courtship Grey Oak:

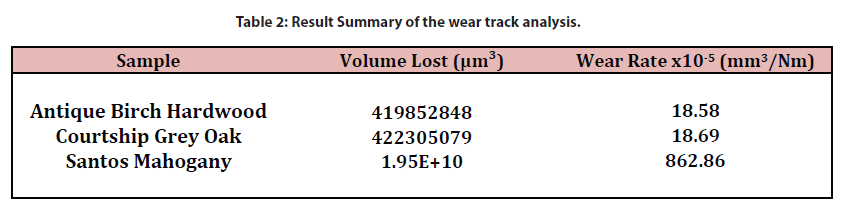

Santos Mahogany

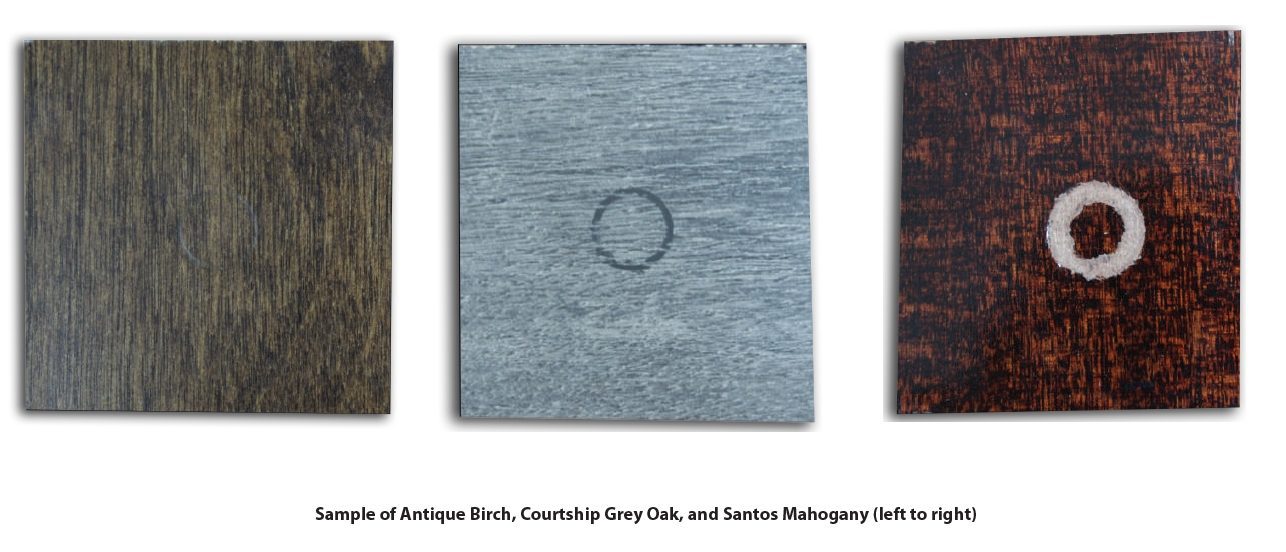

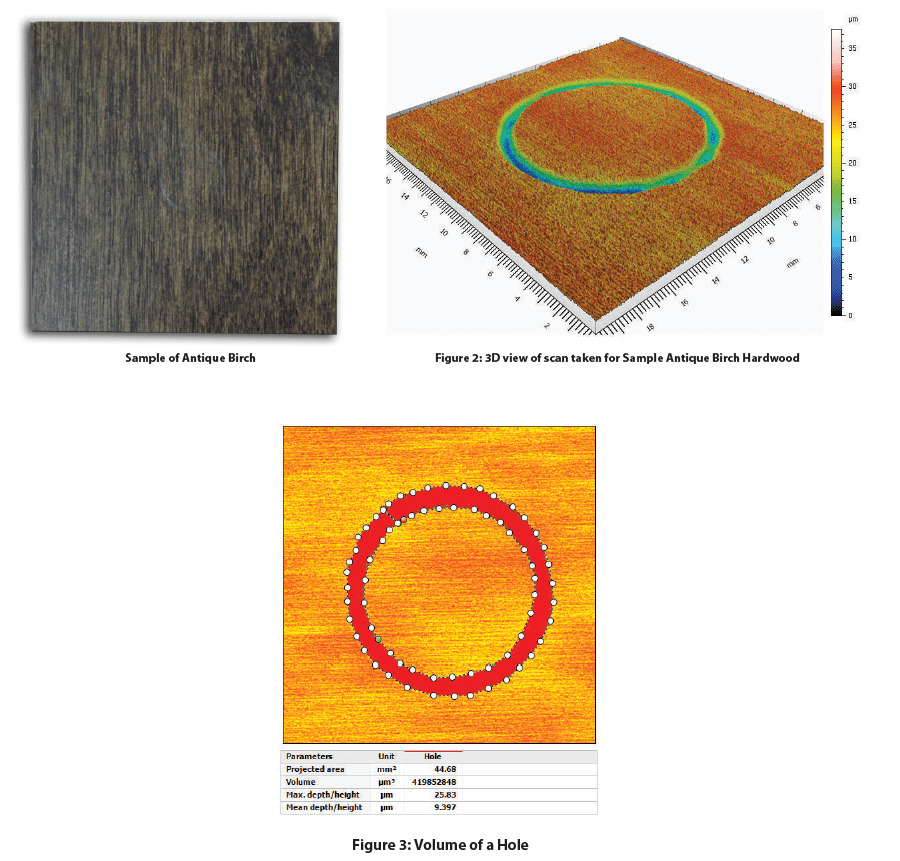

Tabela 2 podsumowuje wyniki skanowania i analizy śladów zużycia wszystkich próbek podłóg drewnianych po przeprowadzeniu testów zużycia. Szczegółowe informacje i obrazy dla każdej próbki można zobaczyć na Rysunkach 2-7. Na podstawie porównania Wear Rate pomiędzy wszystkimi trzema próbkami możemy wywnioskować, że Santos Mahogany okazał się mniej odporny na zużycie mechaniczne niż pozostałe dwie próbki. Antyczna Brzoza i Szary Dąb miały bardzo podobne wskaźniki zużycia, chociaż ich zachowanie podczas testów znacznie się różniło. Twarde drewno brzozy antycznej miało stopniowy i bardziej jednolity trend zużycia, podczas gdy Dąb Szary pokazał płytkie i wżarte ślady zużycia z powodu istniejącej wcześniej tekstury i wykończenia powierzchni.

Wniosek

W tym badaniu pokazaliśmy zdolność Tribometru Nanovea do oceny współczynnika tarcia i odporności na zużycie trzech rodzajów drewna: Antycznej Brzozy, Szarego Dębu i Santos Mahogany w sposób kontrolowany i monitorowany. Lepsze właściwości mechaniczne drewna Antique Birch Hardwood prowadzą do lepszej odporności na zużycie. Tekstura i jednorodność powierzchni drewna odgrywają ważną rolę w zachowaniu się podczas ścierania. Tekstura powierzchni Dębu Szarego, jak np. szczeliny lub pęknięcia między włóknami komórek drewna, może stać się słabym punktem, w którym zużycie się inicjuje i rozprzestrzenia.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Kategorie

- Uwagi do zastosowania

- Blok dotyczący trybologii pierścieniowej

- Korozja Tribologia

- Badanie tarcia | Współczynnik tarcia

- Badanie mechaniczne w wysokiej temperaturze

- Tribologia w wysokich temperaturach

- Wilgotność i gazy Tribologia

- Wilgotność Testy mechaniczne

- Wgłębianie | Pełzanie i odprężanie

- Wytrzymałość na wgniatanie | Wytrzymałość na złamanie

- Wgłębianie | Twardość i sprężystość

- Wgniecenie | Utrata i przechowywanie

- Wgłębianie | Stress vs Strain

- Wytrzymałość na wgniecenia | Granica plastyczności i zmęczenie

- Badania laboratoryjne

- Tribologia liniowa

- Badanie mechaniczne cieczy

- Tribologia cieczy

- Tribologia w niskich temperaturach

- Badania mechaniczne

- Informacja prasowa

- Profilometria | Płaskość i wypaczenie

- Profilometria | Geometria i kształt

- Profilometria | Chropowatość i Wykończenie

- Profilometria | Wysokość i grubość stopnia

- Profilometria | Tekstura i ziarno

- Profilometria | objętość i powierzchnia

- Badanie profilometryczne

- Tribologia "pierścień na pierścieniu

- Tribologia rotacyjna

- Testy na zarysowania | Błąd kleju

- Testy na zarysowania | Uszkodzenie spoiwa

- Próba zarysowania | zużycie wieloprzebiegowe

- Testy na zarysowania | Twardość na zarysowania

- Badanie zarysowań Tribologia

- Tradeshow

- Badania tribologiczne

- Uncategorized

Archiwa

- wrzesień 2023

- sierpień 2023

- czerwiec 2023

- maj 2023

- lipiec 2022

- maj 2022

- kwiecień 2022

- styczeń 2022

- grudzień 2021

- listopad 2021

- październik 2021

- wrzesień 2021

- sierpień 2021

- lipiec 2021

- czerwiec 2021

- maj 2021

- marzec 2021

- luty 2021

- grudzień 2020

- listopad 2020

- październik 2020

- wrzesień 2020

- lipiec 2020

- maj 2020

- kwiecień 2020

- marzec 2020

- luty 2020

- styczeń 2020

- listopad 2019

- październik 2019

- wrzesień 2019

- sierpień 2019

- lipiec 2019

- czerwiec 2019

- maj 2019

- kwiecień 2019

- marzec 2019

- styczeń 2019

- grudzień 2018

- listopad 2018

- październik 2018

- wrzesień 2018

- lipiec 2018

- czerwiec 2018

- maj 2018

- kwiecień 2018

- marzec 2018

- luty 2018

- listopad 2017

- październik 2017

- wrzesień 2017

- sierpień 2017

- czerwiec 2017

- maj 2017

- kwiecień 2017

- marzec 2017

- luty 2017

- styczeń 2017

- listopad 2016

- październik 2016

- sierpień 2016

- lipiec 2016

- czerwiec 2016

- maj 2016

- kwiecień 2016

- marzec 2016

- luty 2016

- styczeń 2016

- grudzień 2015

- listopad 2015

- październik 2015

- wrzesień 2015

- sierpień 2015

- lipiec 2015

- czerwiec 2015

- maj 2015

- kwiecień 2015

- marzec 2015

- luty 2015

- styczeń 2015

- listopad 2014

- październik 2014

- wrzesień 2014

- sierpień 2014

- lipiec 2014

- czerwiec 2014

- maj 2014

- kwiecień 2014

- marzec 2014

- luty 2014

- styczeń 2014

- grudzień 2013

- listopad 2013

- październik 2013

- wrzesień 2013

- sierpień 2013

- lipiec 2013

- czerwiec 2013

- maj 2013

- kwiecień 2013

- marzec 2013

- luty 2013

- styczeń 2013

- grudzień 2012

- listopad 2012

- październik 2012

- wrzesień 2012

- sierpień 2012

- lipiec 2012

- czerwiec 2012

- maj 2012

- kwiecień 2012

- marzec 2012

- luty 2012

- styczeń 2012

- grudzień 2011

- listopad 2011

- październik 2011

- wrzesień 2011

- sierpień 2011

- lipiec 2011

- czerwiec 2011

- maj 2011

- listopad 2010

- styczeń 2010

- kwiecień 2009

- marzec 2009

- styczeń 2009

- grudzień 2008

- październik 2008

- sierpień 2007

- lipiec 2006

- marzec 2006

- styczeń 2005

- kwiecień 2004