INTRODUÇÃO

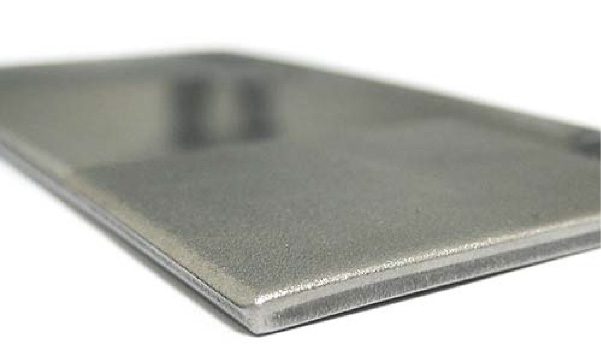

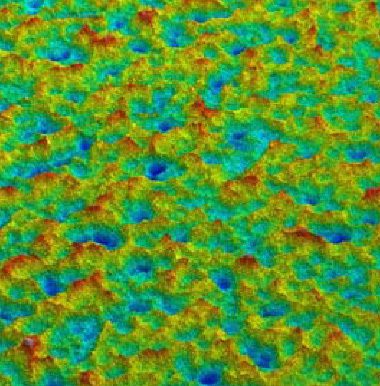

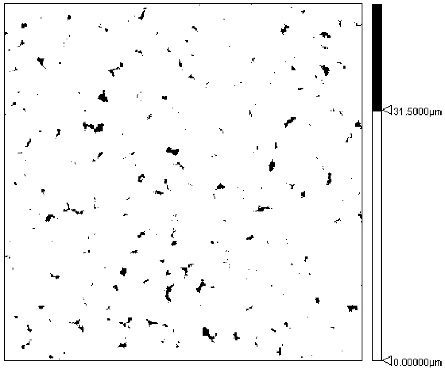

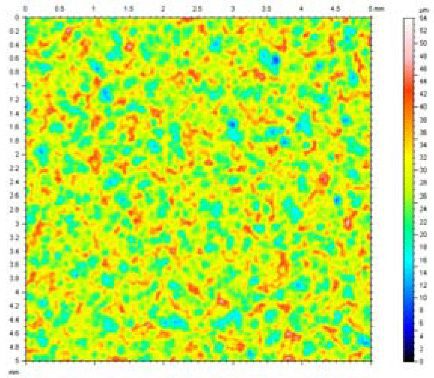

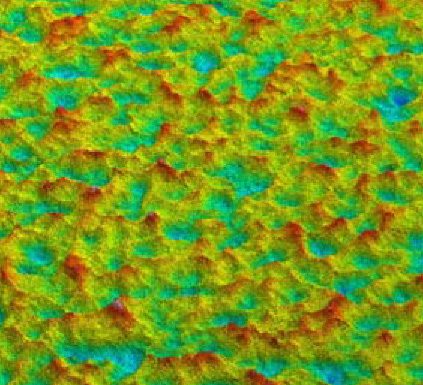

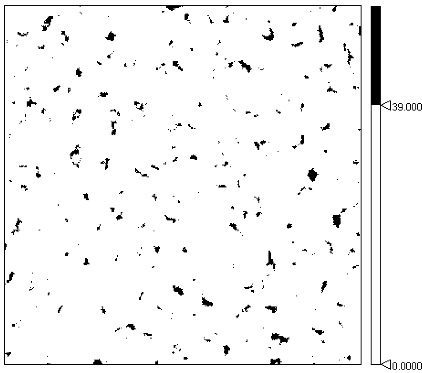

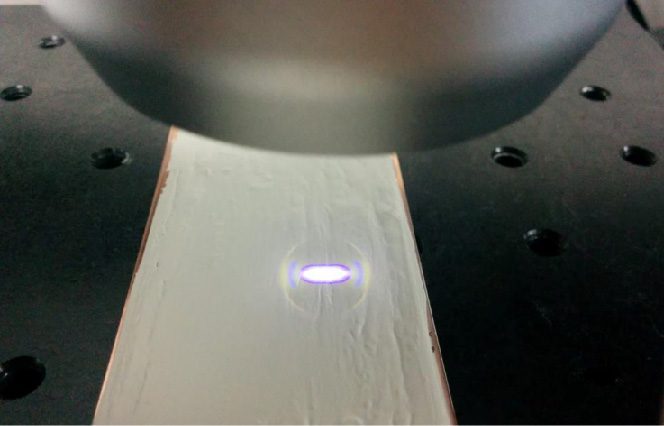

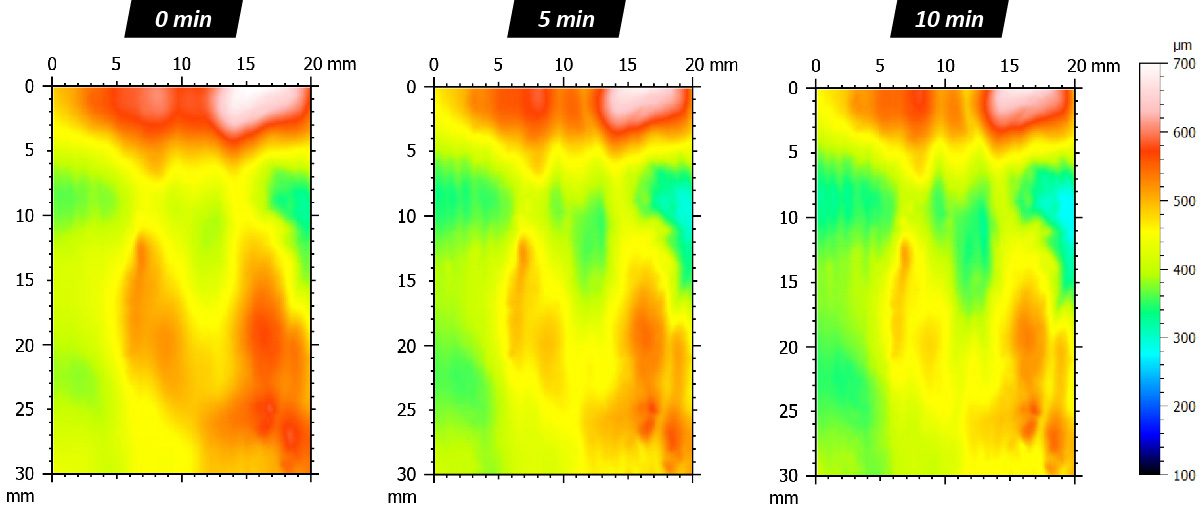

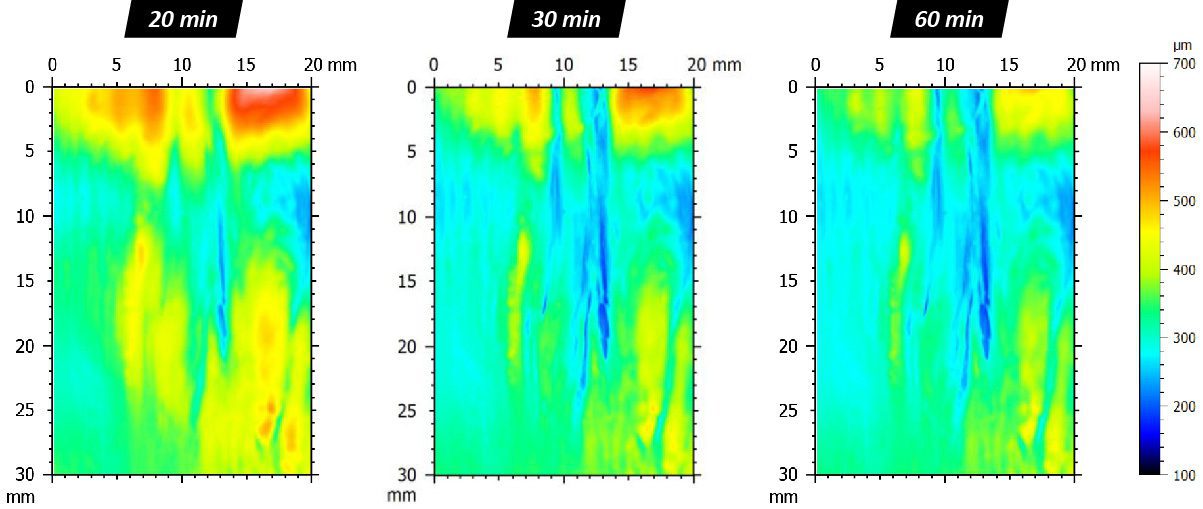

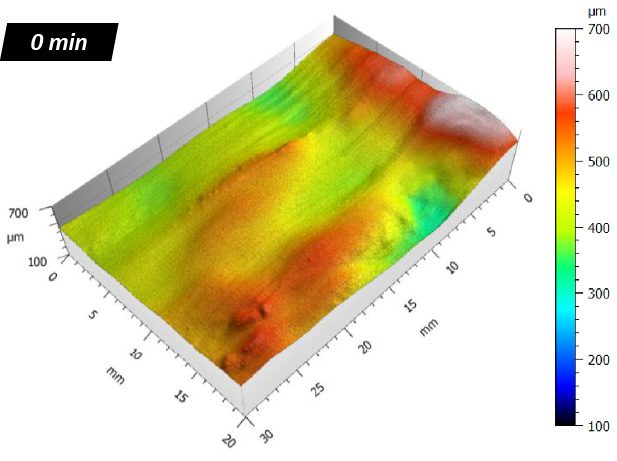

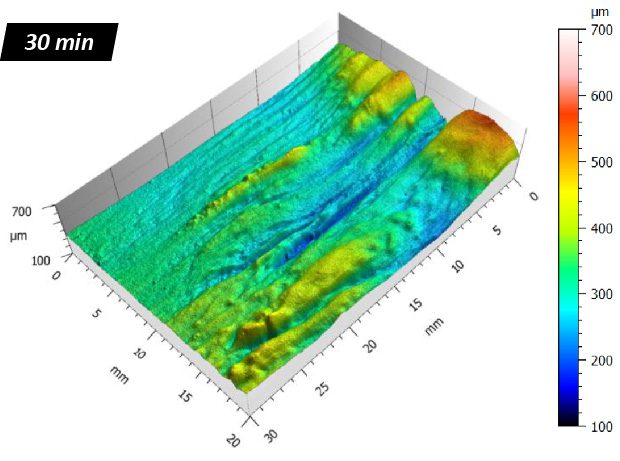

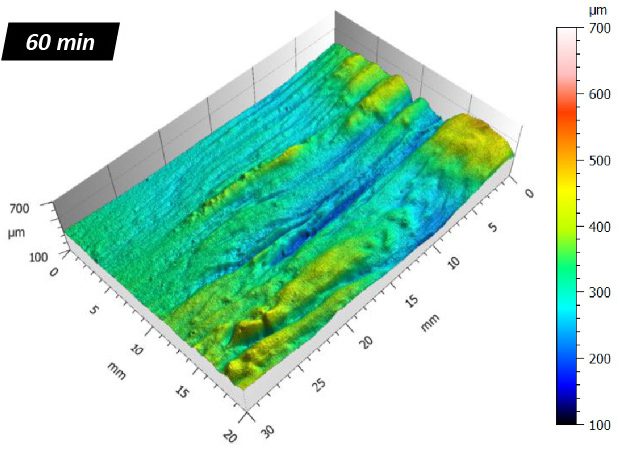

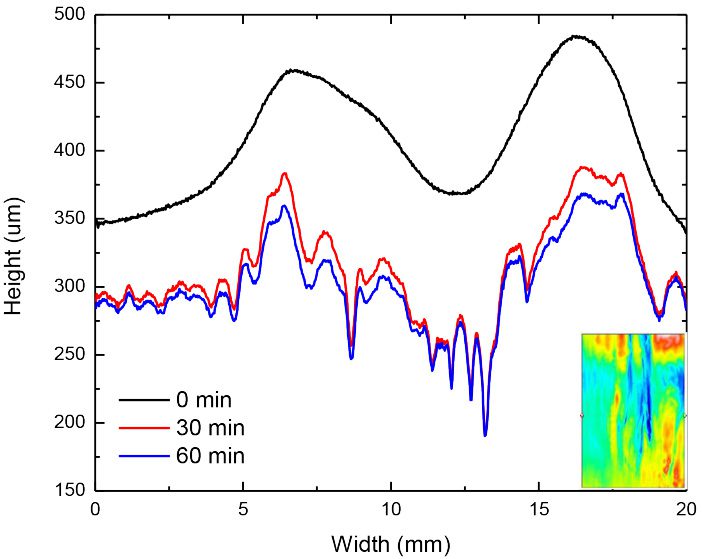

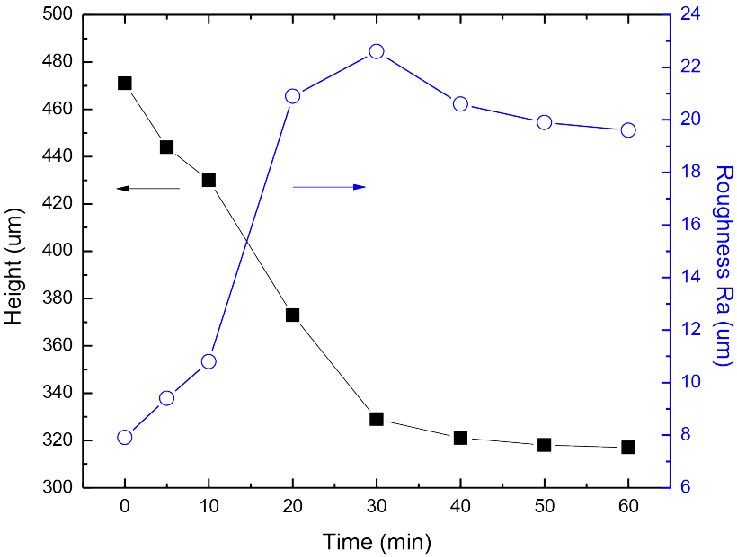

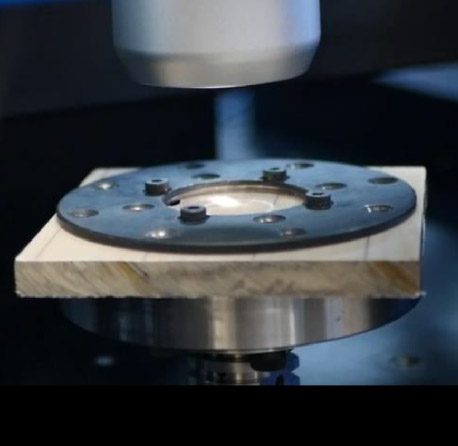

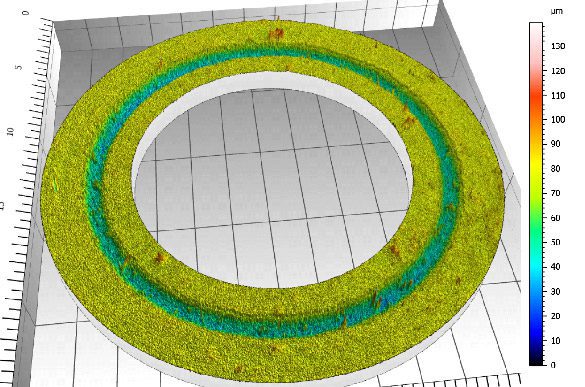

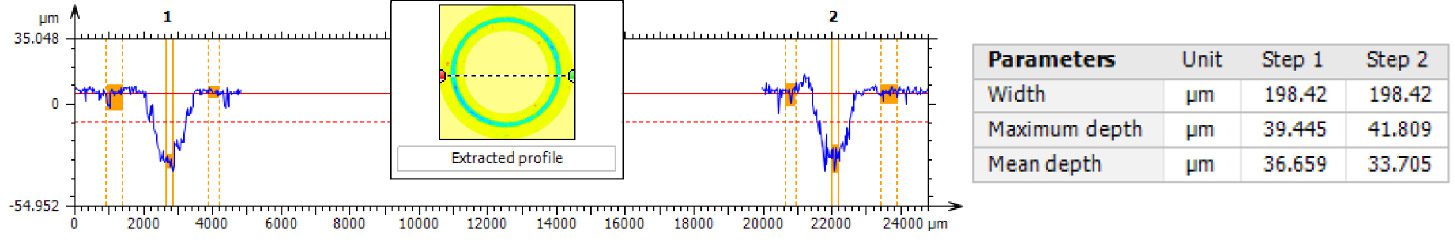

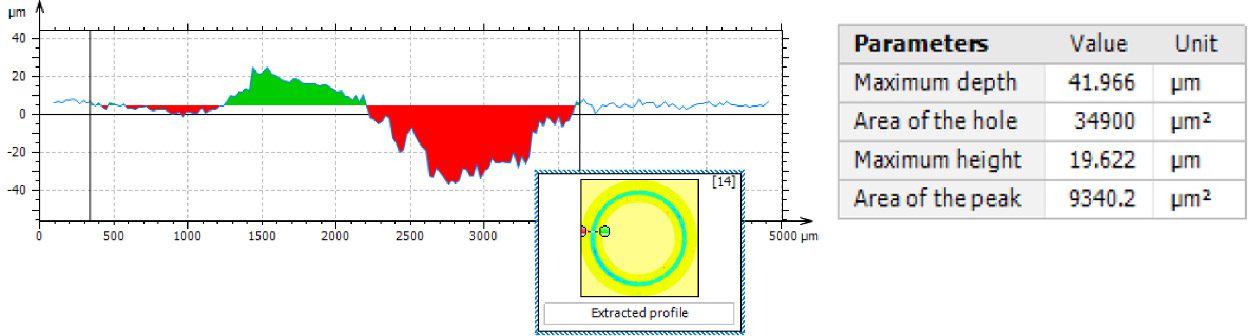

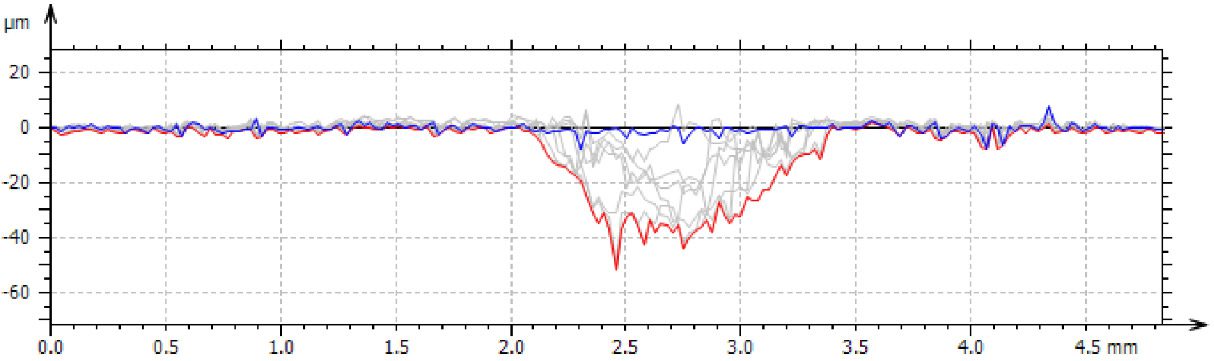

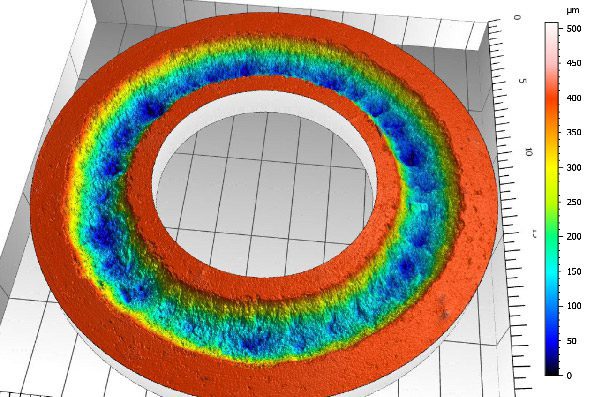

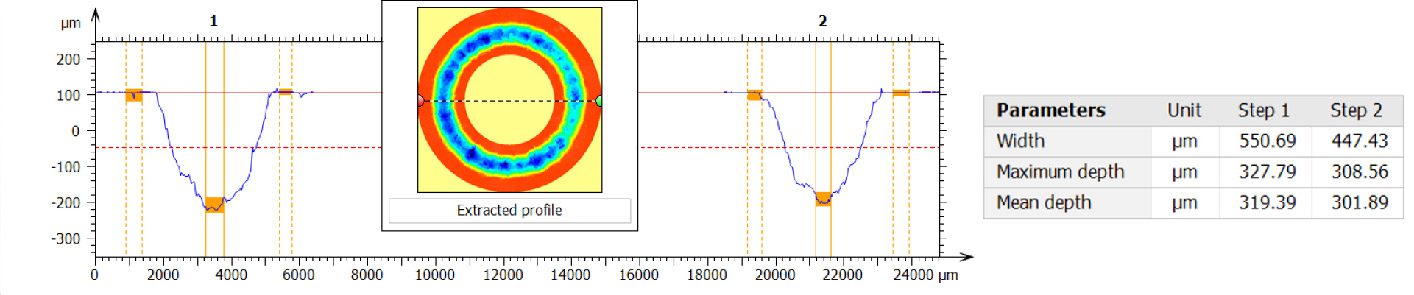

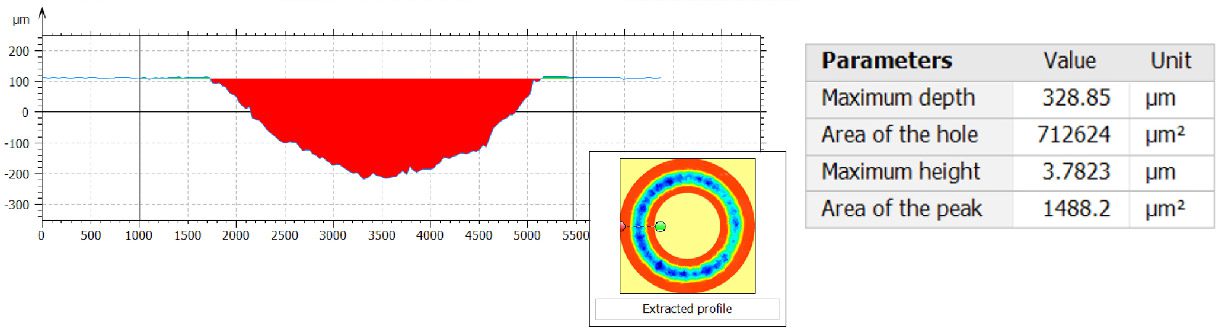

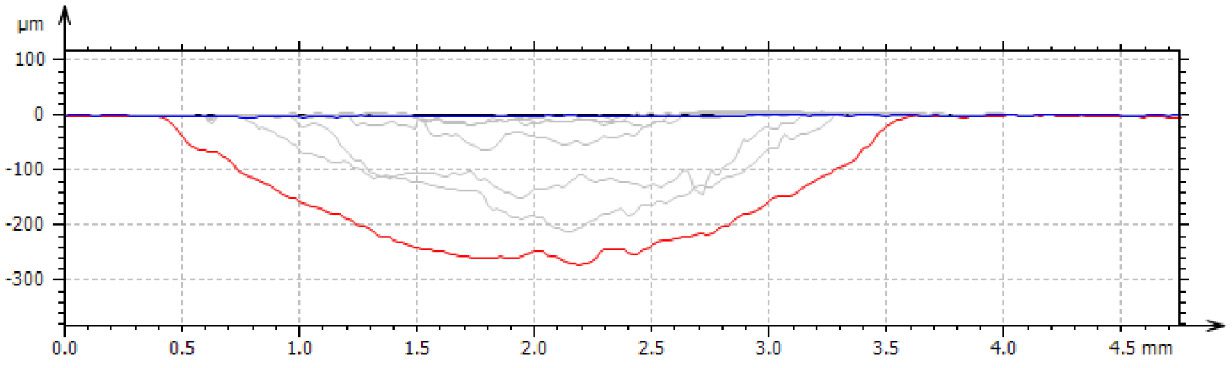

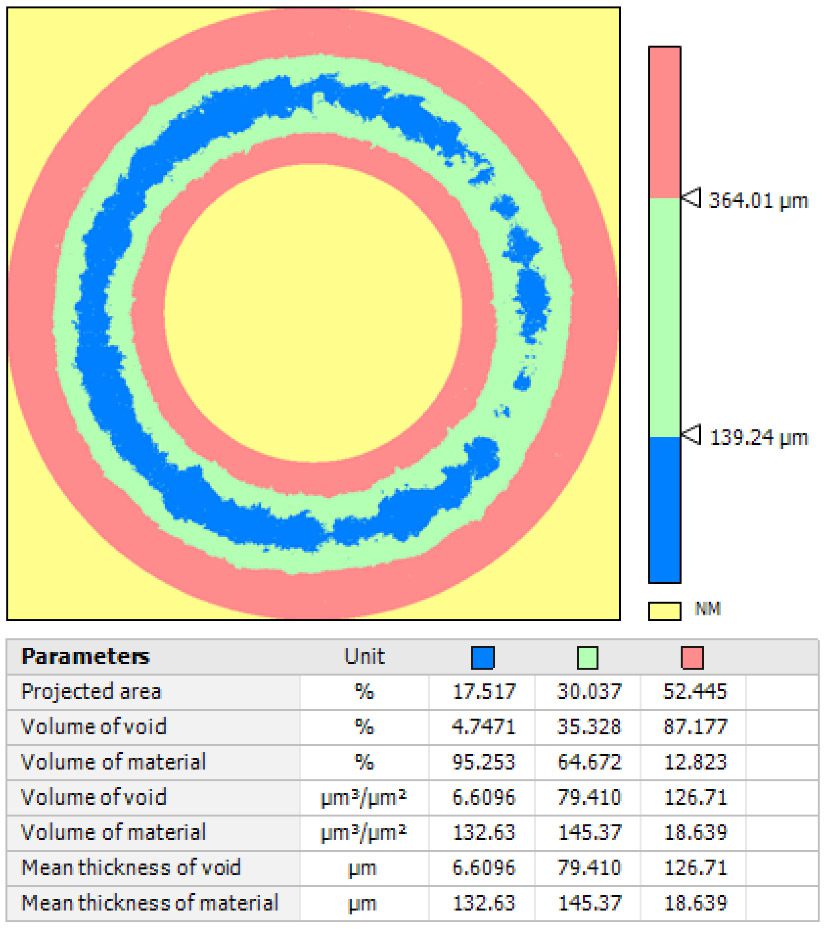

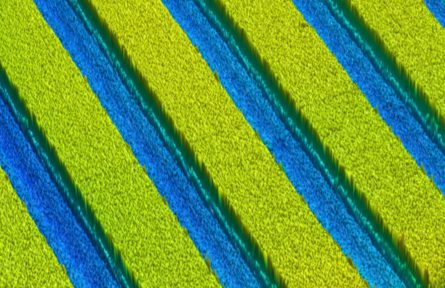

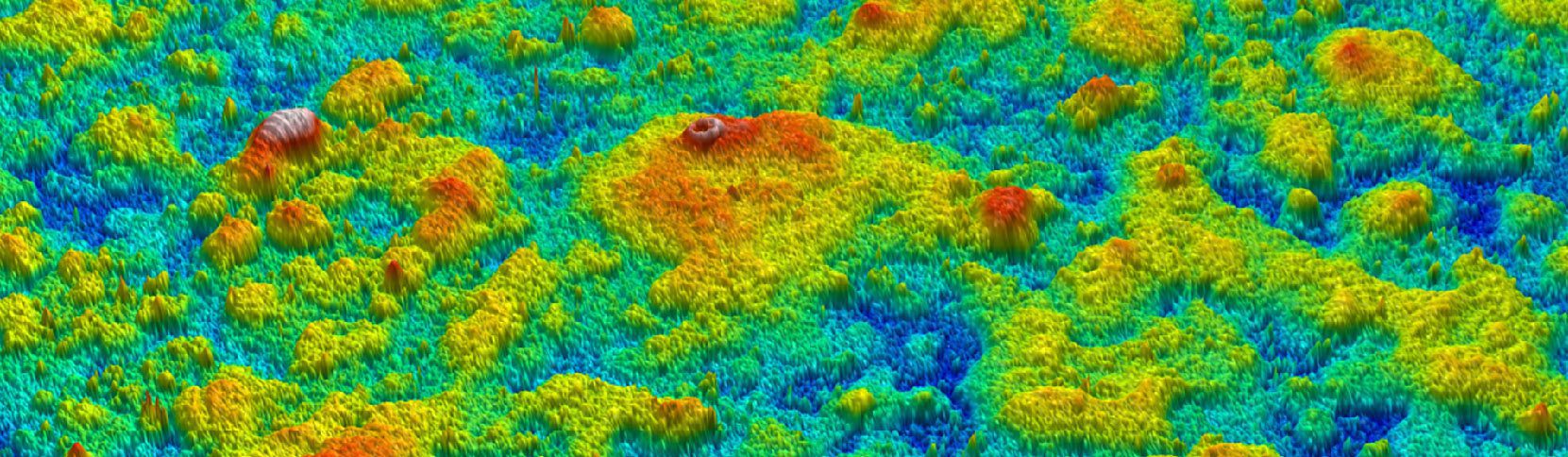

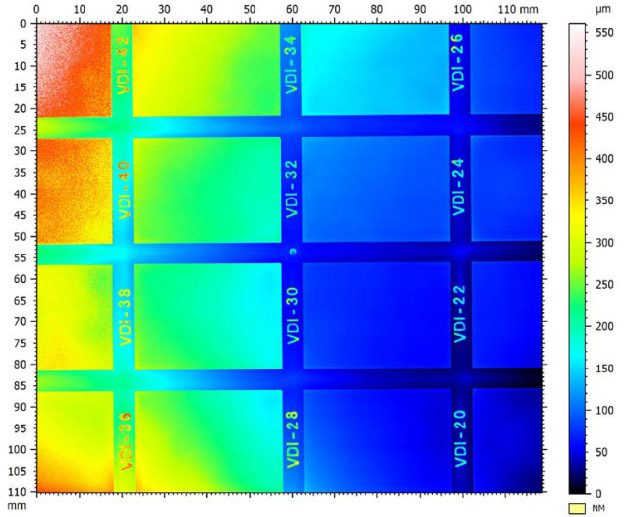

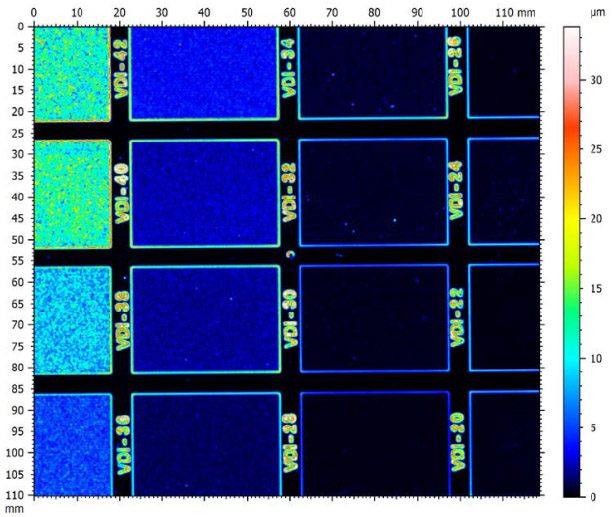

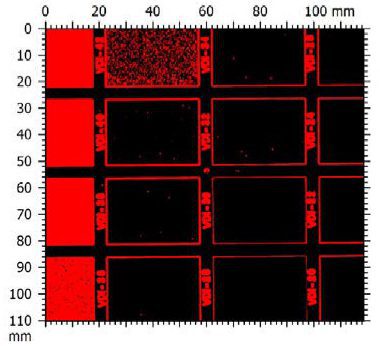

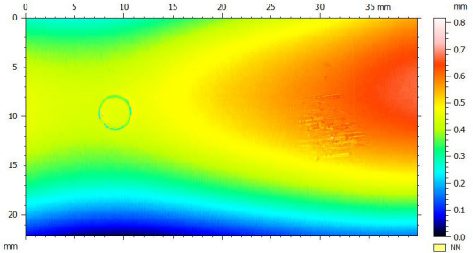

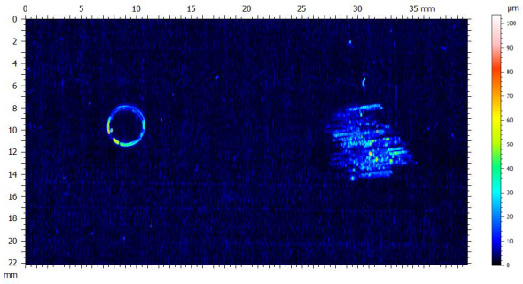

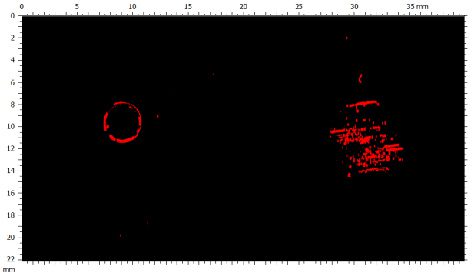

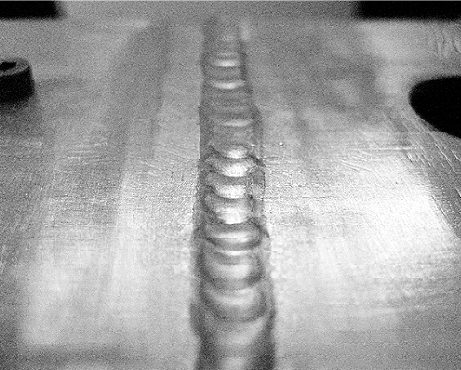

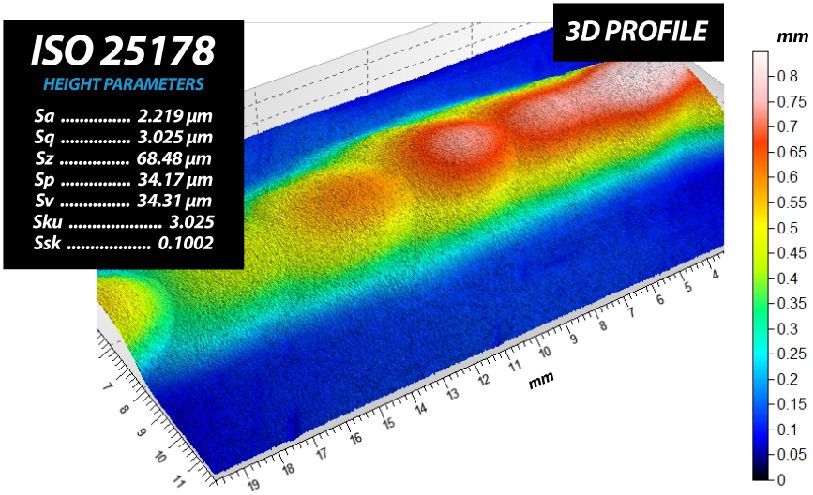

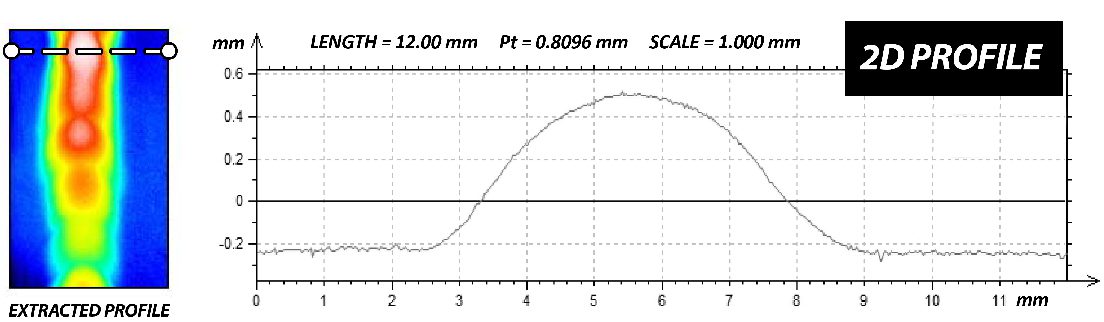

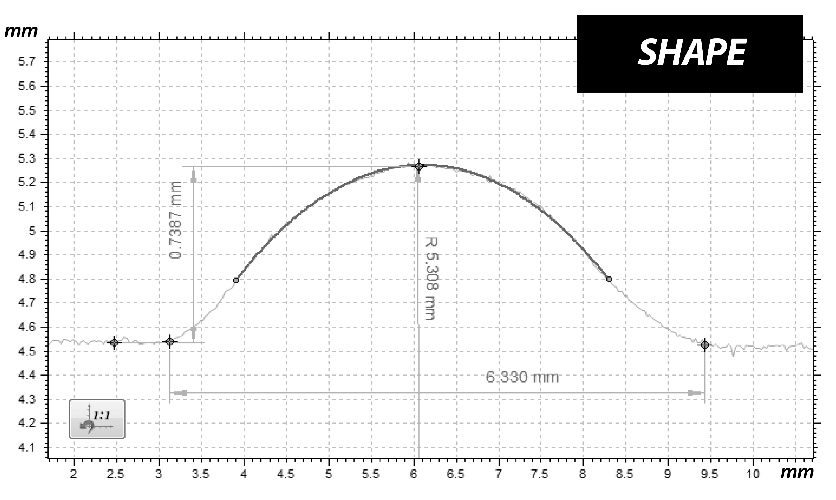

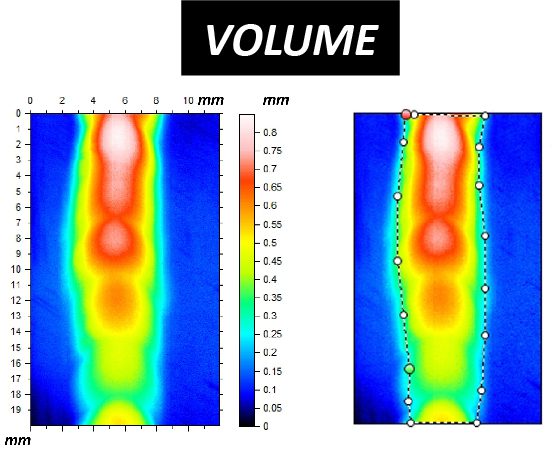

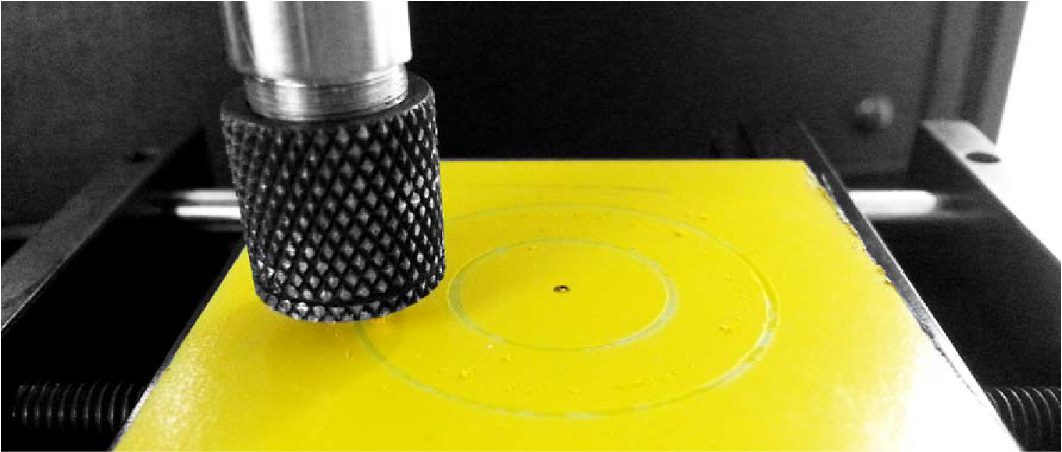

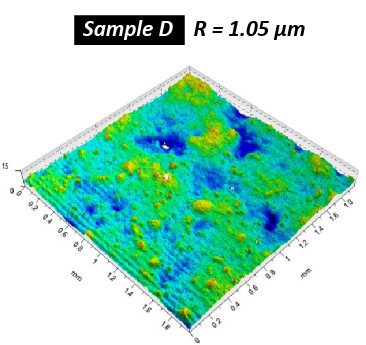

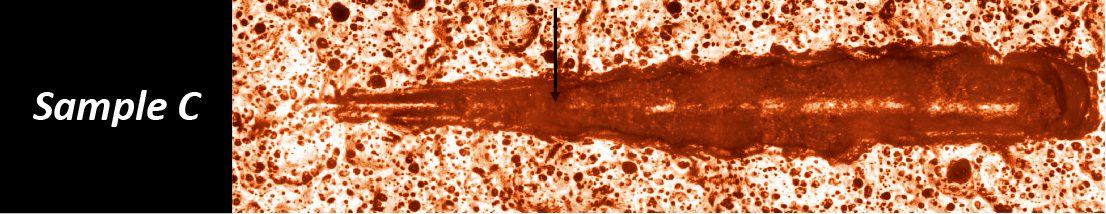

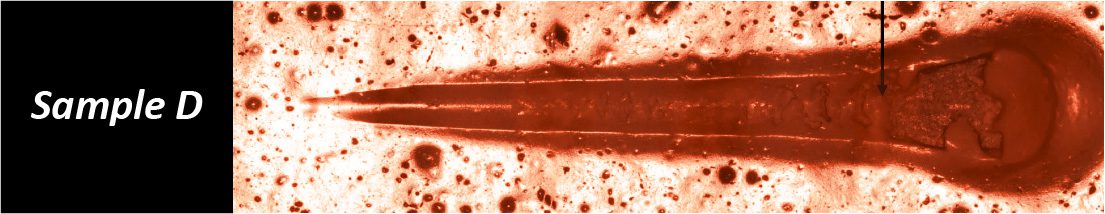

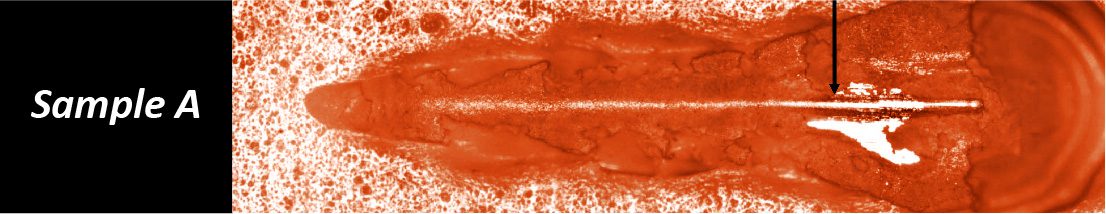

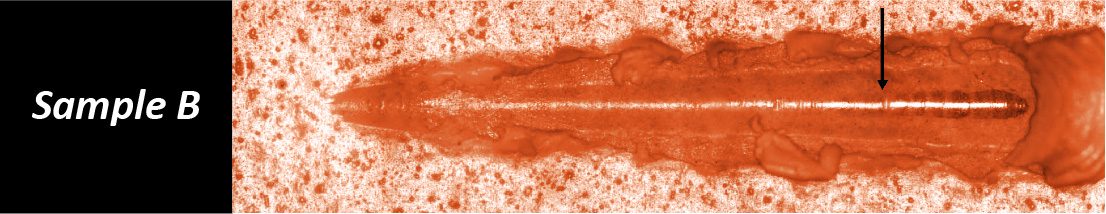

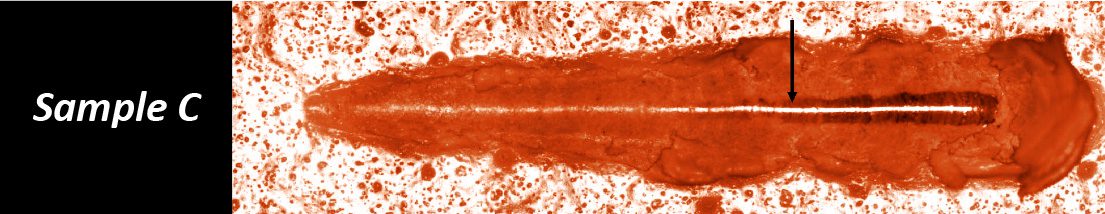

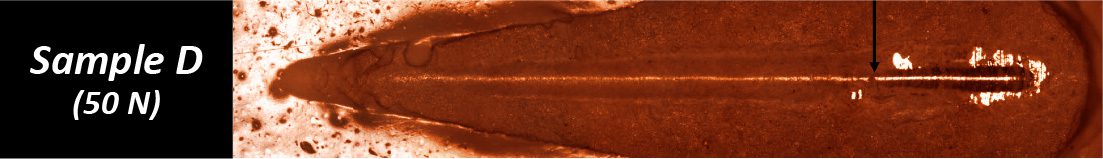

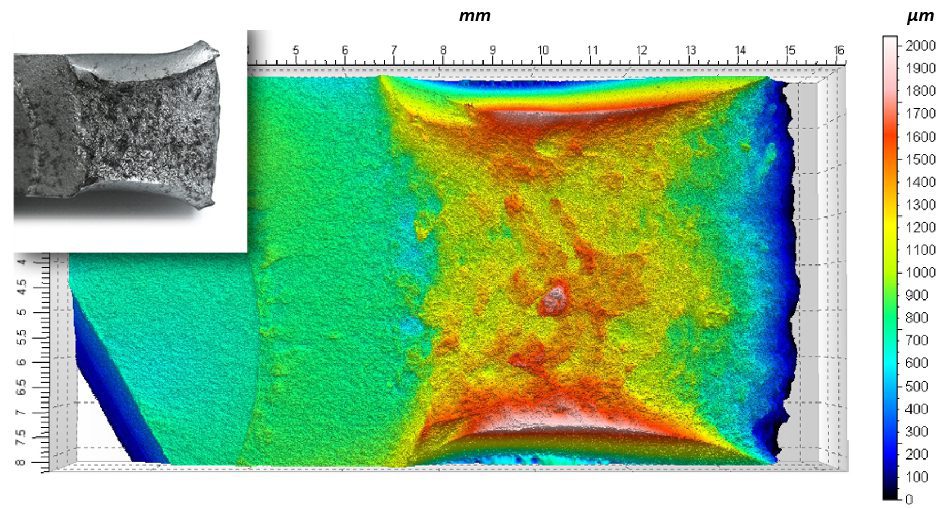

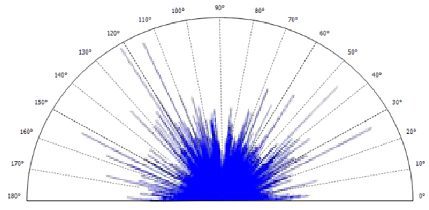

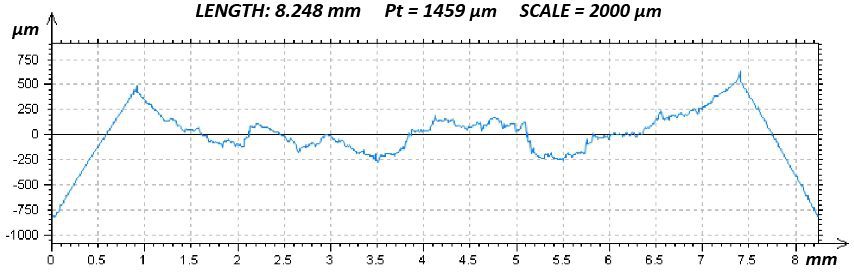

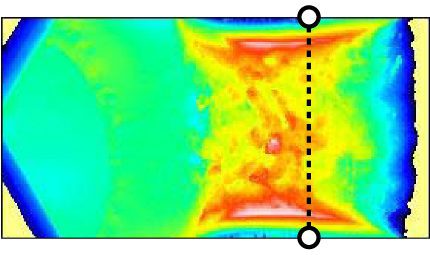

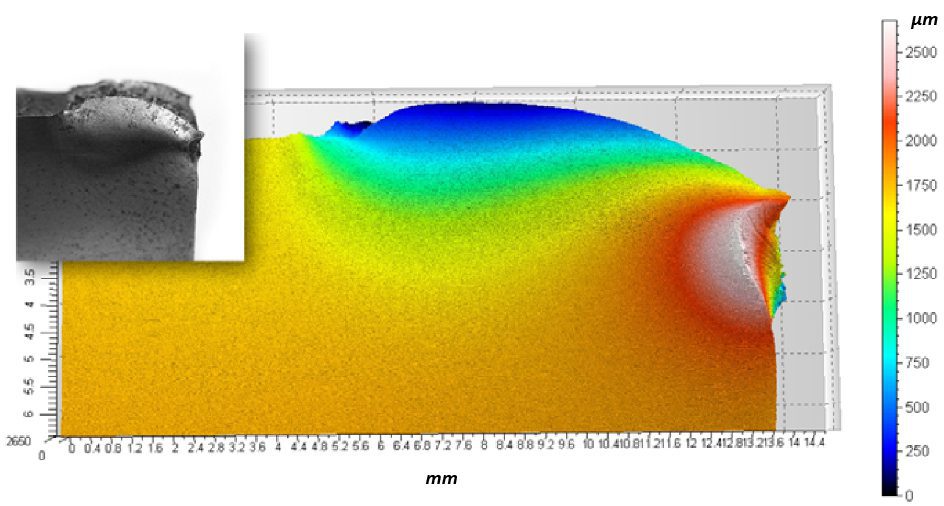

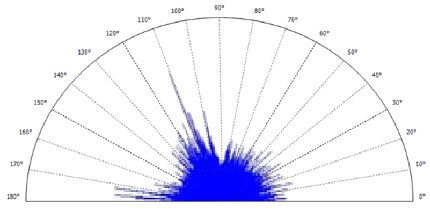

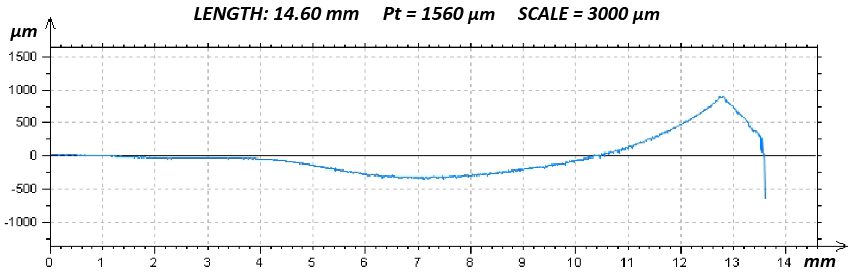

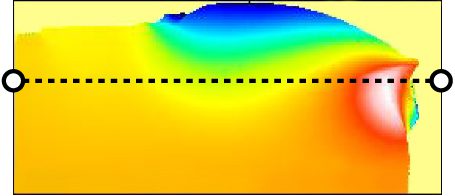

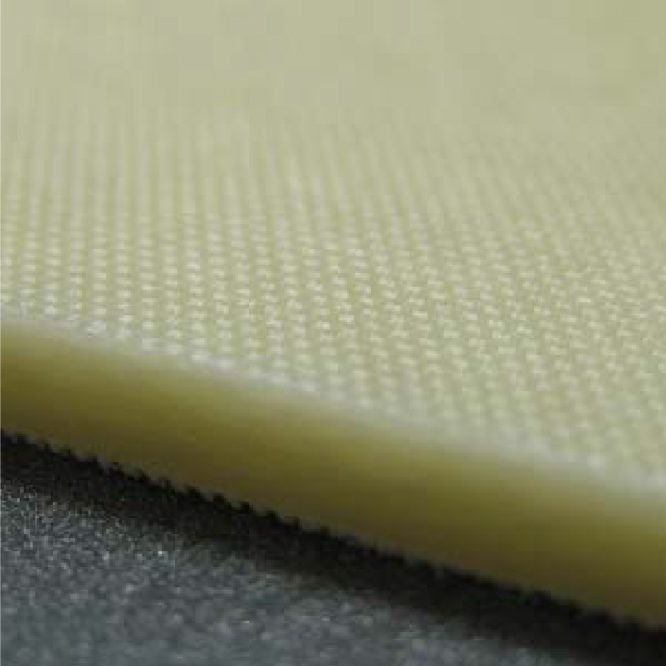

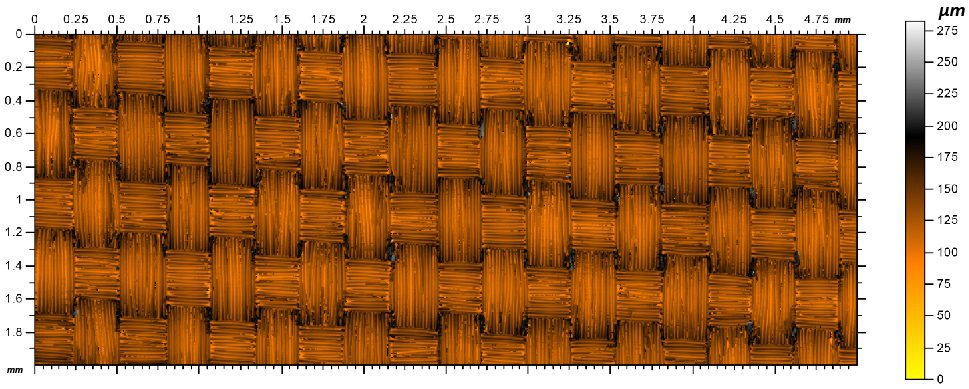

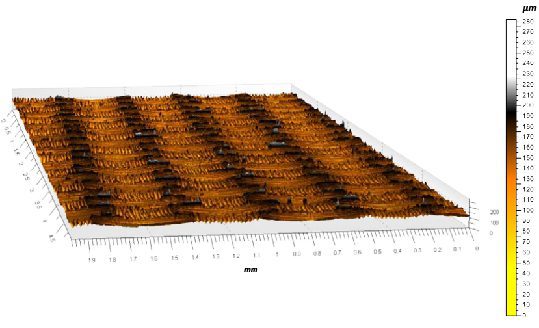

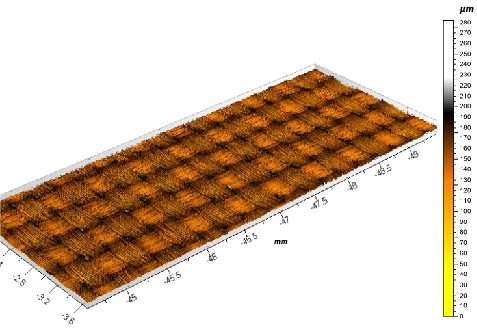

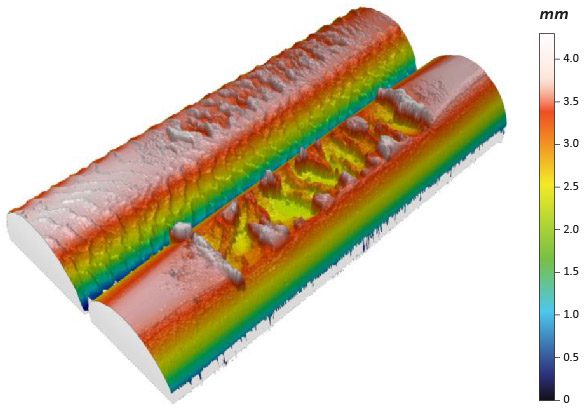

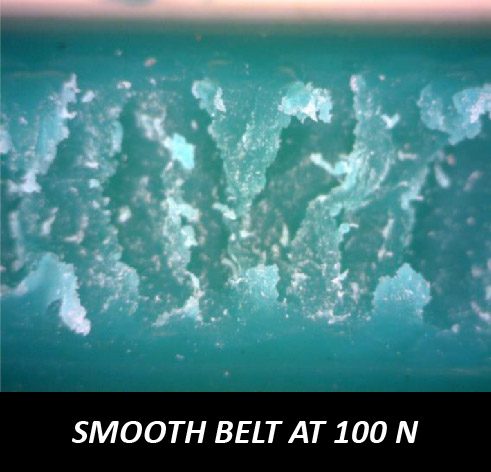

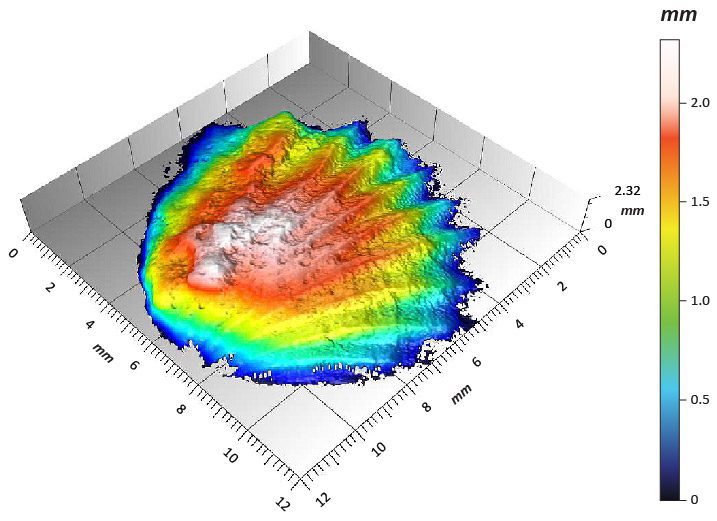

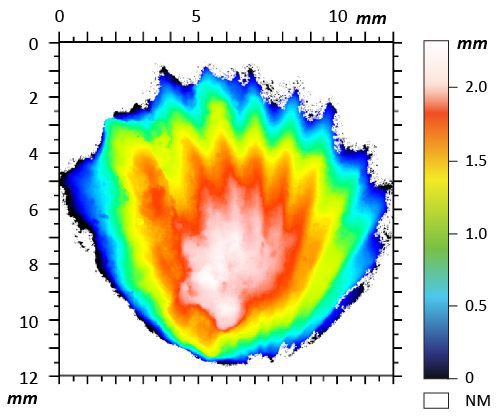

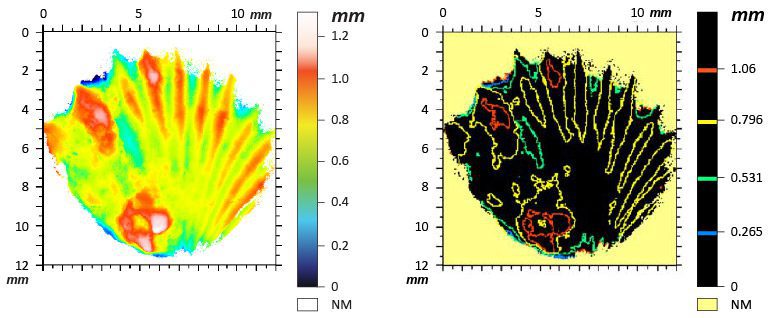

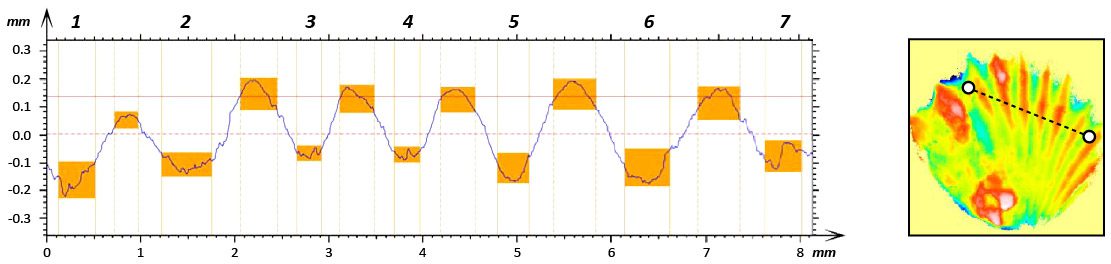

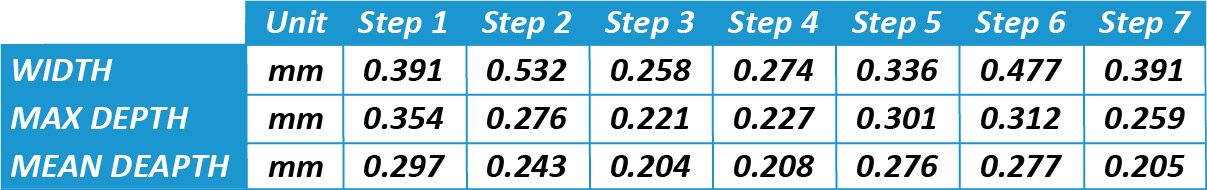

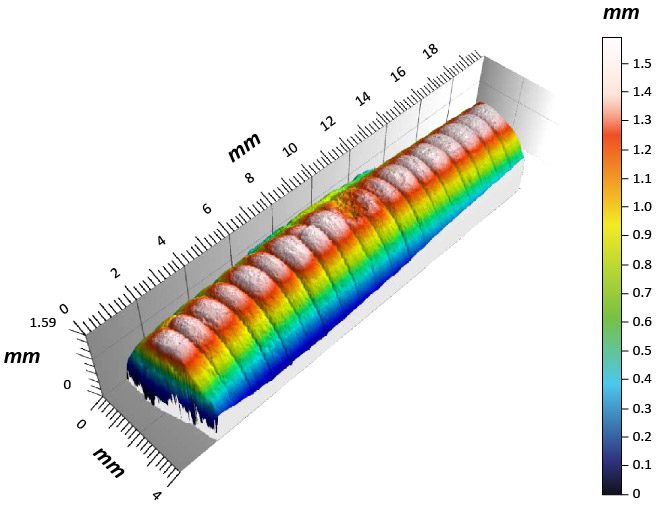

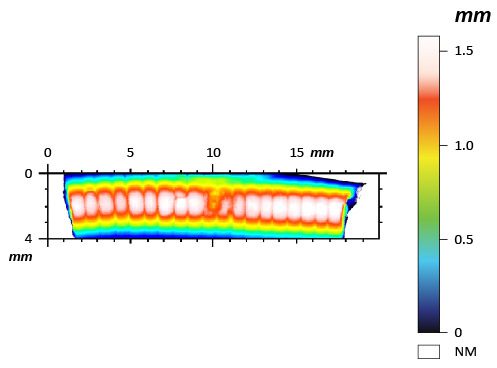

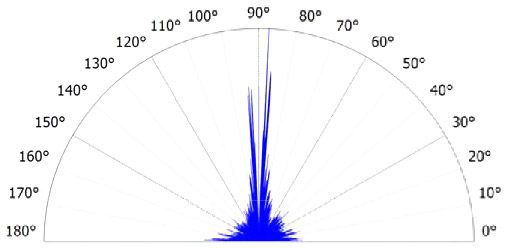

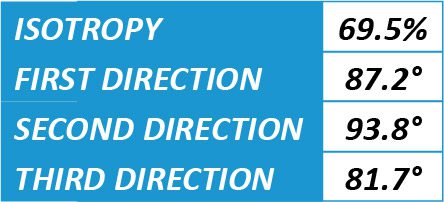

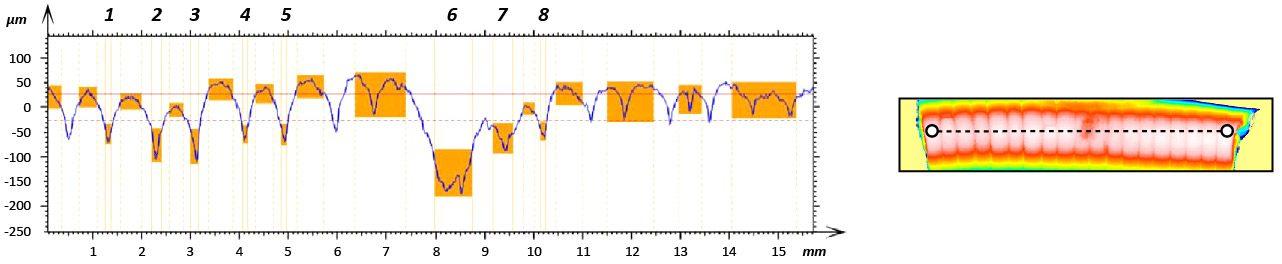

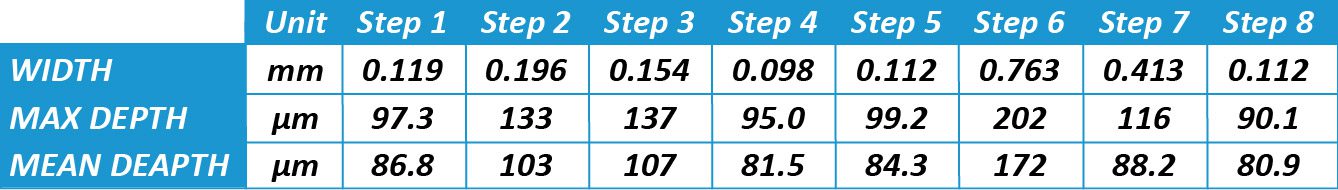

O shot peening é um processo no qual um substrato é bombardeado com esferas esféricas de metal, vidro ou cerâmica - comumente chamadas de "shot" - com uma força destinada a induzir plasticidade na superfície. Analisar as características antes e depois do peening fornece informações cruciais para melhorar a compreensão e o controle do processo. A rugosidade da superfície e a área de cobertura das ondulações deixadas pelo disparo são aspectos de interesse especialmente notáveis.

Importância do perfilômetro 3D sem contato para análise de superfície com shot peened

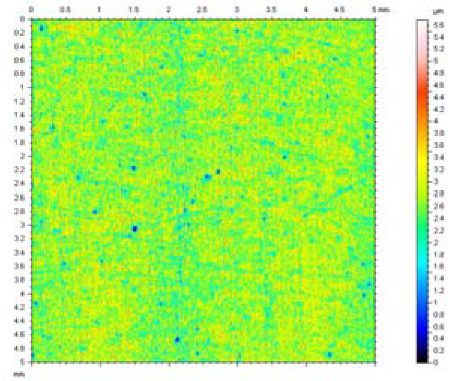

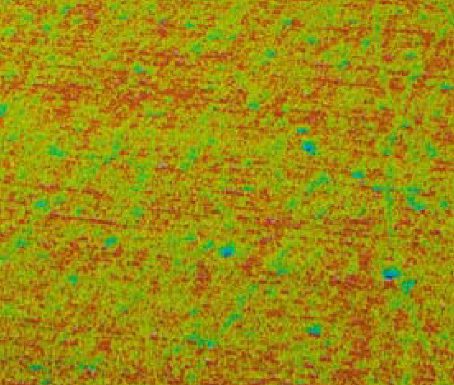

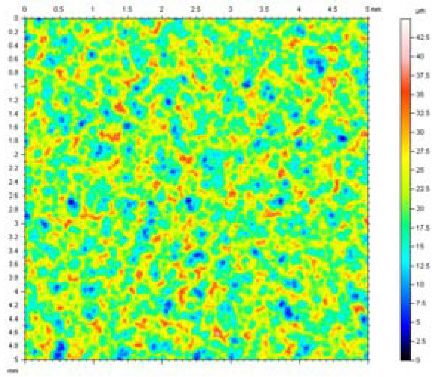

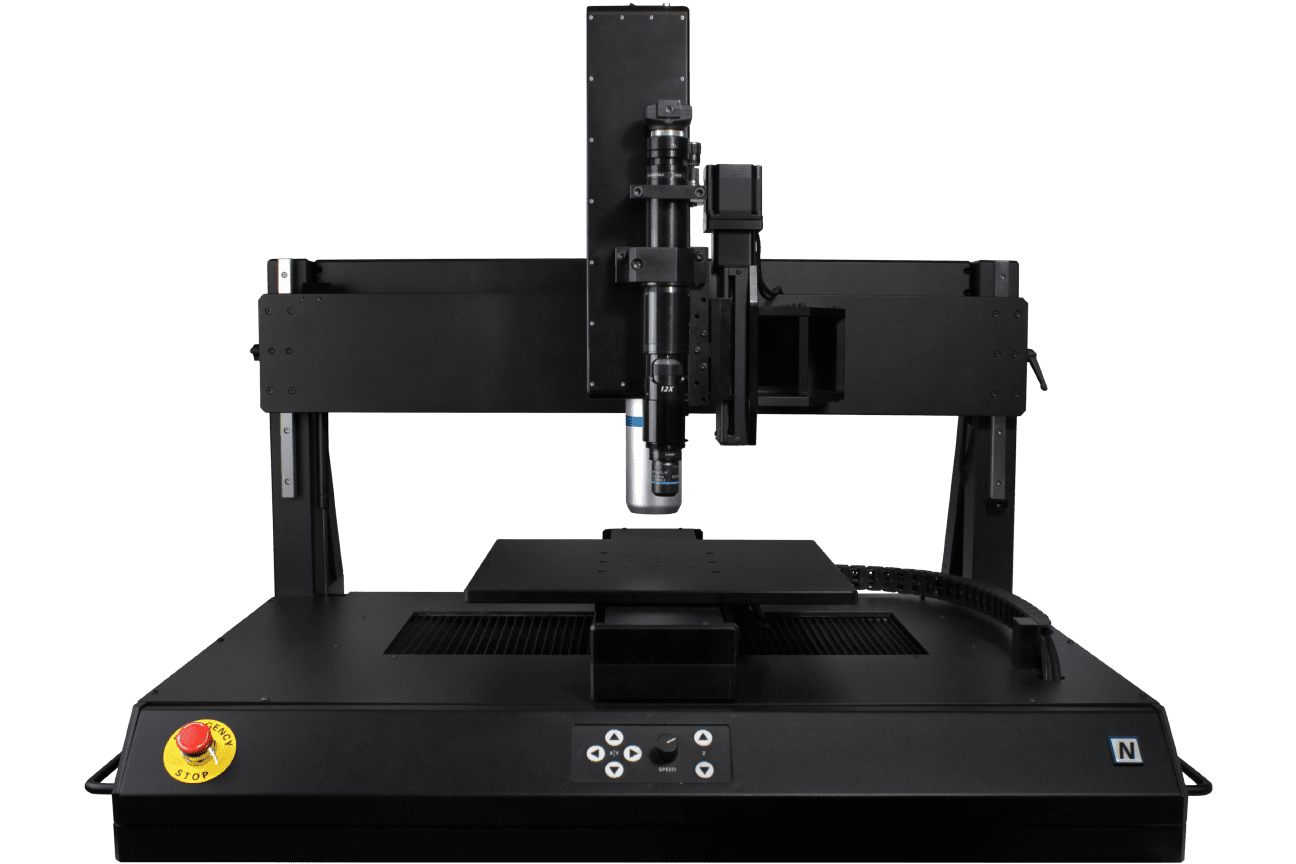

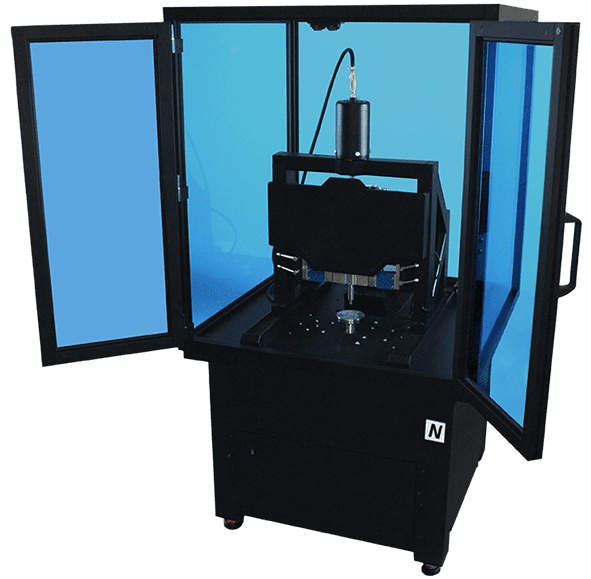

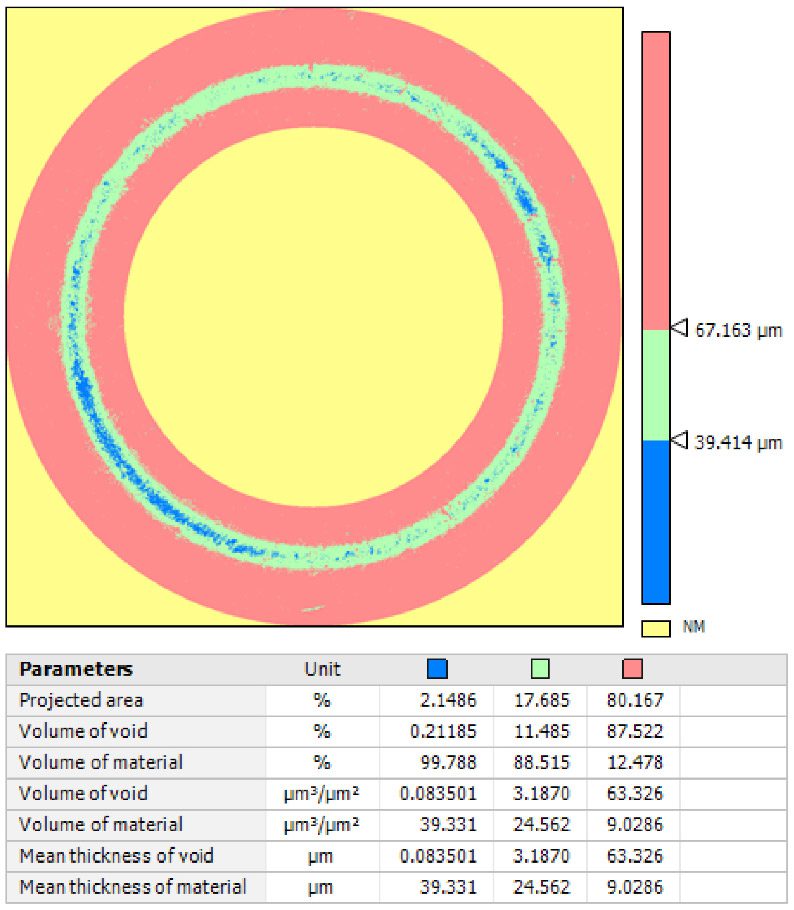

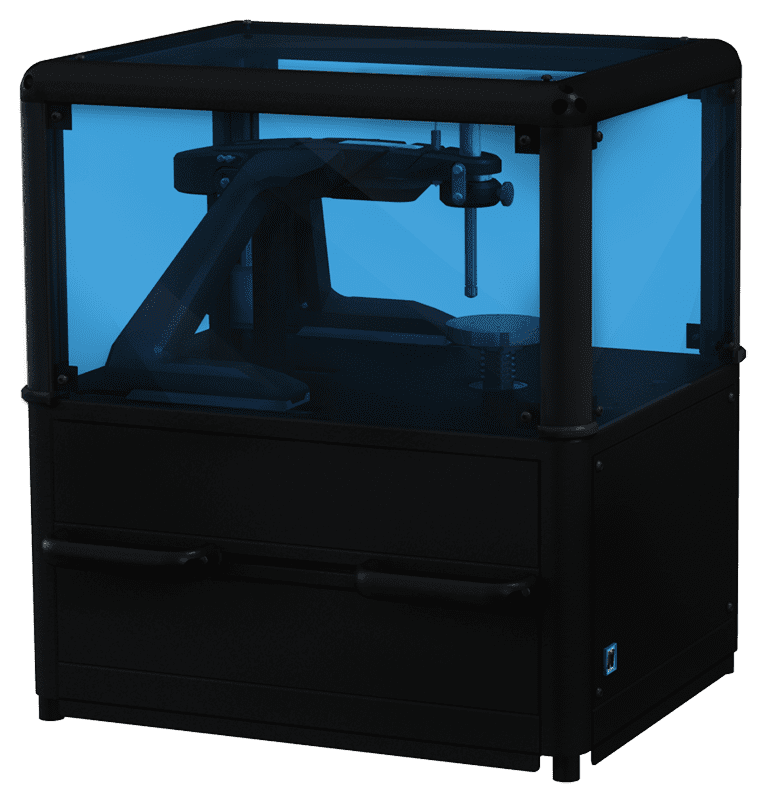

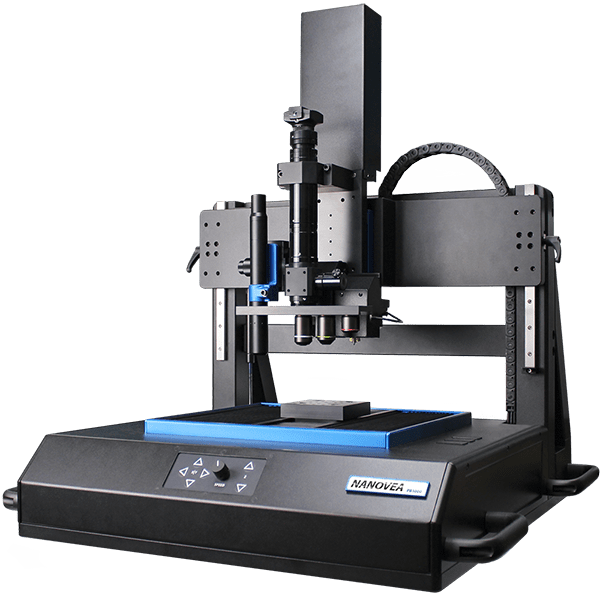

Ao contrário dos perfilômetros de contato tradicionais, que têm sido tradicionalmente usados para análise de superfícies shotpeened, a medição 3D sem contato fornece uma imagem 3D completa para oferecer uma compreensão mais abrangente da área de cobertura e da topografia da superfície. Sem capacidades 3D, uma inspeção dependerá apenas de informações 2D, que são insuficientes para caracterizar uma superfície. Compreender a topografia, a área de cobertura e a rugosidade em 3D é a melhor abordagem para controlar ou melhorar o processo de peening. NANOVEA Perfilômetros 3D sem contato utilizam a tecnologia Chromatic Light com uma capacidade única de medir ângulos acentuados encontrados em superfícies usinadas e marteladas. Além disso, quando outras técnicas falham em fornecer dados confiáveis devido ao contato da sonda, variação da superfície, ângulo ou refletividade, os perfilômetros NANOVEA são bem-sucedidos.