Kategoria: Testy mechaniczne w wysokich temperaturach

Twardość na zarysowania w wysokiej temperaturze przy użyciu tribometru

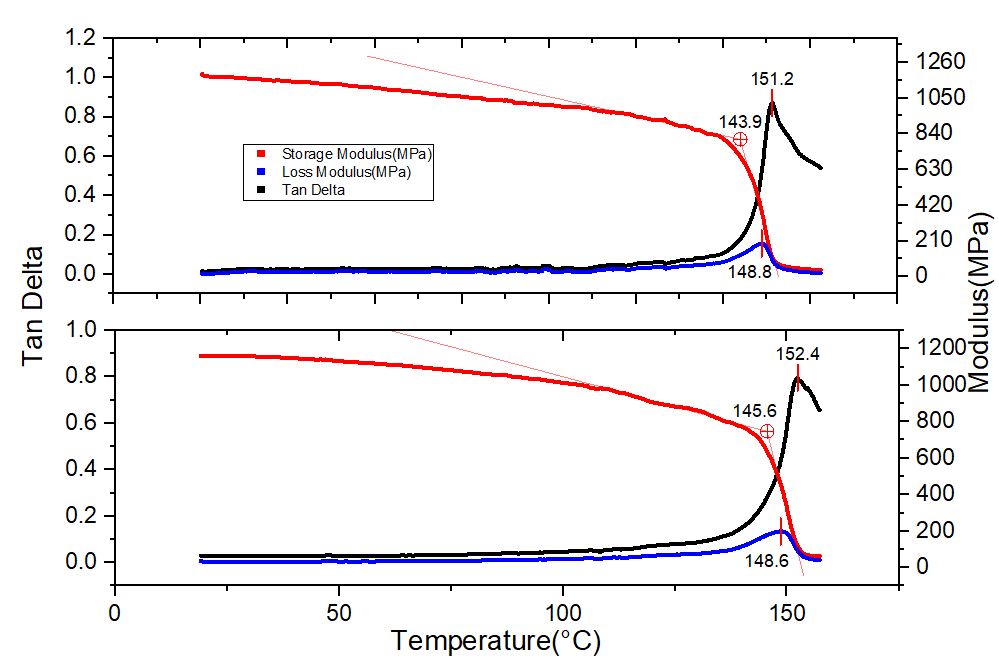

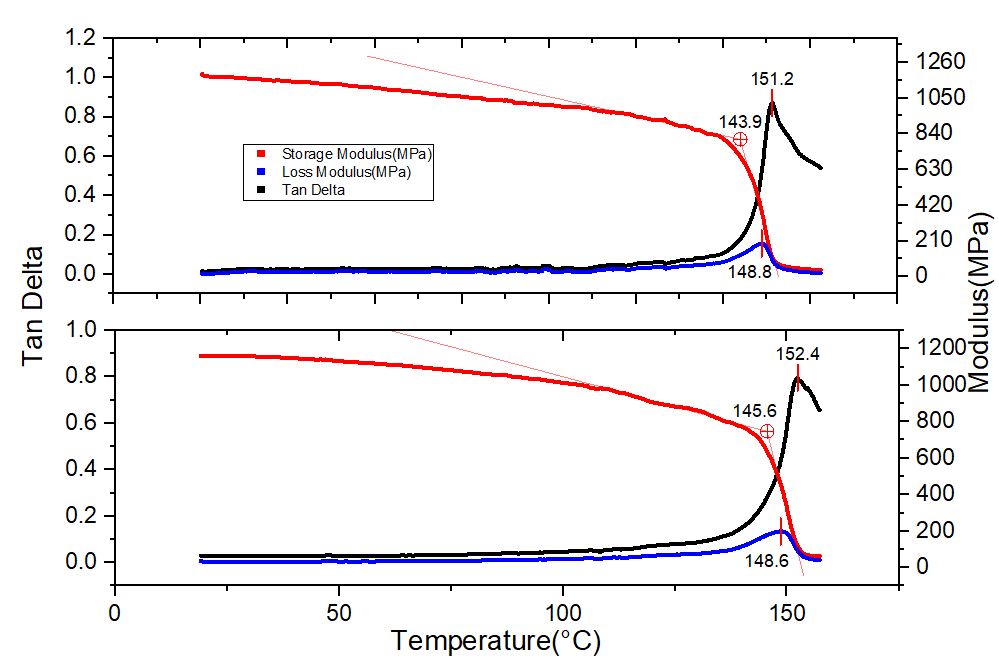

Precyzyjnie zlokalizowane przejście przez szkło za pomocą DMA z nanoindentacją

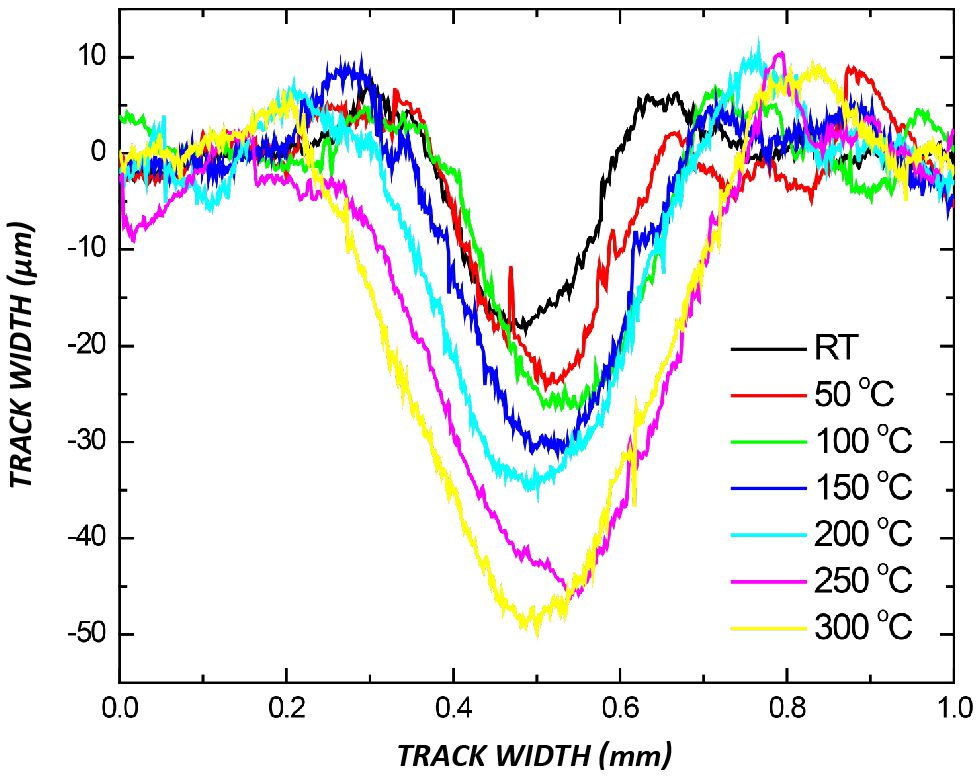

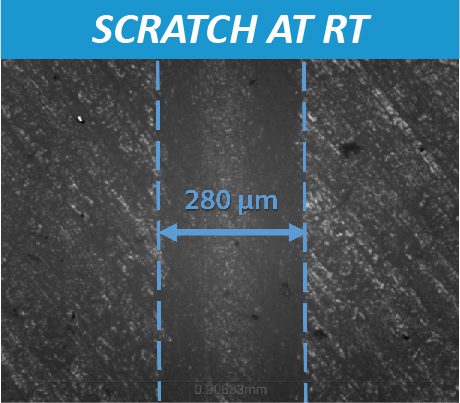

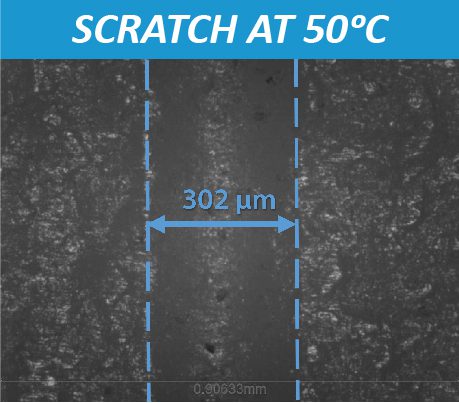

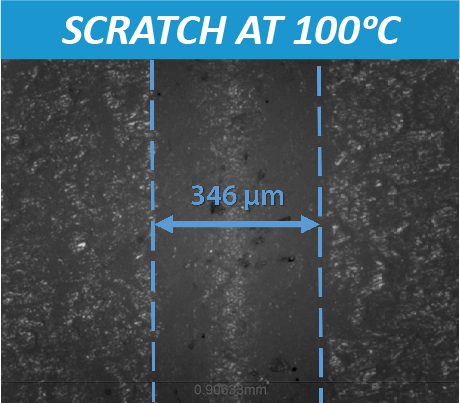

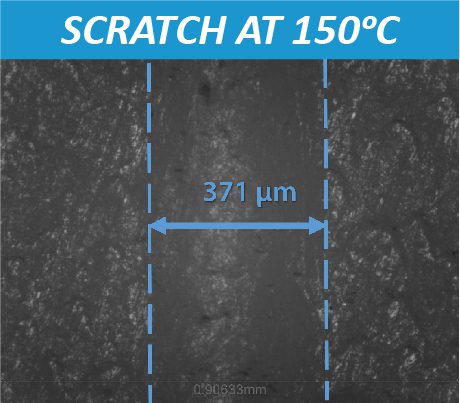

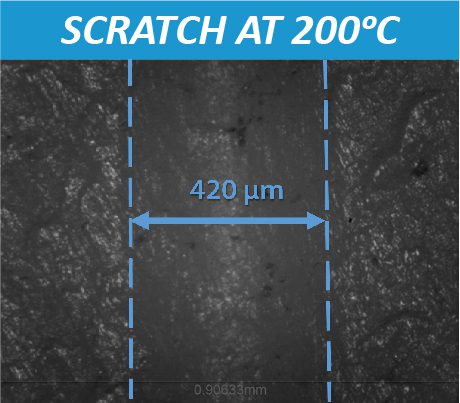

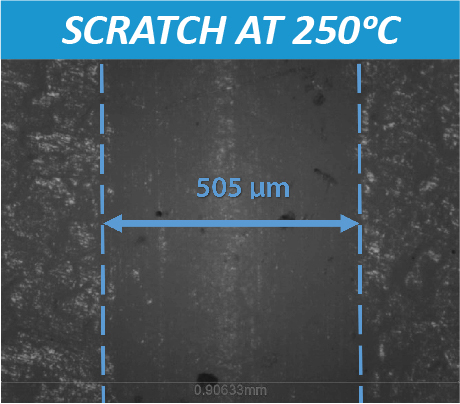

ASTM D7187 Wpływ temperatury z wykorzystaniem nanozarysowania

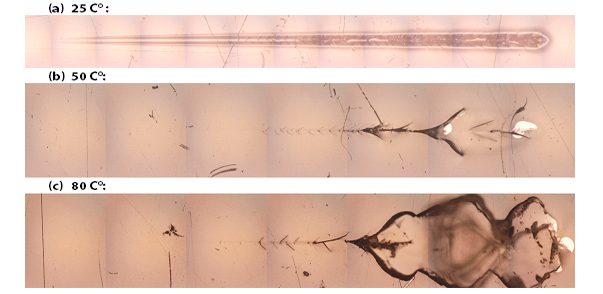

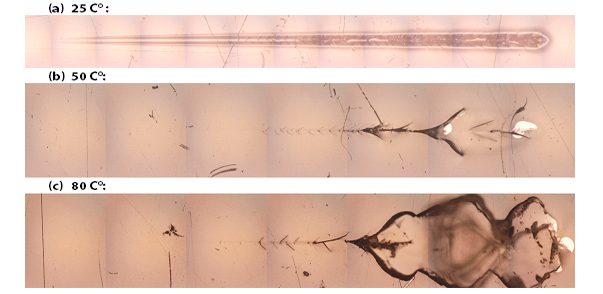

ASTM D7187, odporność lakieru na zarysowania i marmur odgrywa kluczową rolę w jego końcowym zastosowaniu. Lakier samochodowy podatny na zarysowania jest trudny i kosztowny w utrzymaniu i naprawie. Opracowano różne architektury powłok podkładu, lakieru bazowego i lakieru bezbarwnego, aby uzyskać najlepszą odporność na zarysowania/marmur. Testowanie nanozarysowań została opracowana jako standardowa metoda testowa do pomiaru mechanistycznych aspektów zachowania powłok malarskich pod wpływem zarysowań/maru, zgodnie z opisem w normie ASTM D7187.. Podczas testu zarysowania przy różnych obciążeniach występują różne podstawowe mechanizmy odkształcenia, a mianowicie odkształcenie sprężyste, odkształcenie plastyczne i pękanie. Zapewnia to ilościową ocenę odporności plastycznej i odporności na pękanie powłok malarskich.

ASTM D7187 Wpływ temperatury z wykorzystaniem nanozarysowania

Właściwości mechaniczne teflonu w wysokiej temperaturze

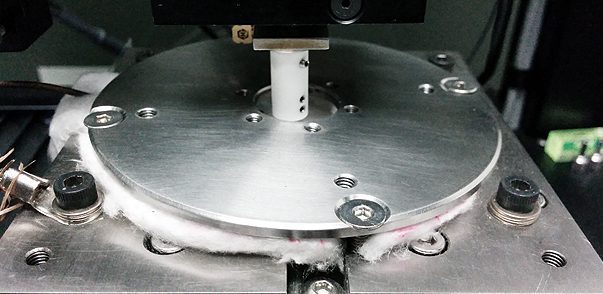

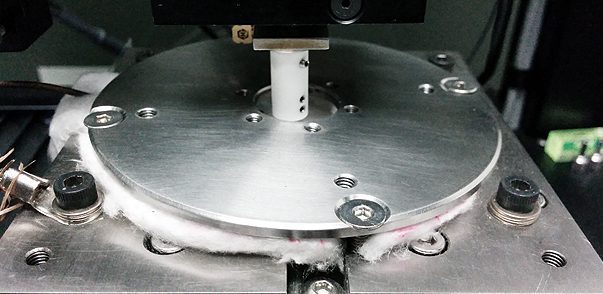

W podwyższonych temperaturach ciepło zmienia właściwości mechaniczne teflonu, takie jak twardość i lepkosprężystość, co może skutkować awariami mechanicznymi. Niezbędny jest wiarygodny pomiar termomechanicznego zachowania materiałów polimerowych, aby ilościowo ocenić materiały kandydujące do zastosowań wysokotemperaturowych. The Moduł nano z Nanovei Tester mechaniczny bada twardość, moduł Younga i pełzanie, przykładając obciążenie za pomocą precyzyjnego czujnika piezoelektrycznego i mierząc ewolucję siły i przemieszczenia. Zaawansowany piec tworzy jednolitą temperaturę wokół końcówki wcięcia i powierzchni próbki przez cały czas trwania testu nanowcięcia, aby zminimalizować efekt dryfu termicznego.

Właściwości mechaniczne teflonu w wysokiej temperaturze z wykorzystaniem nanoindentacji

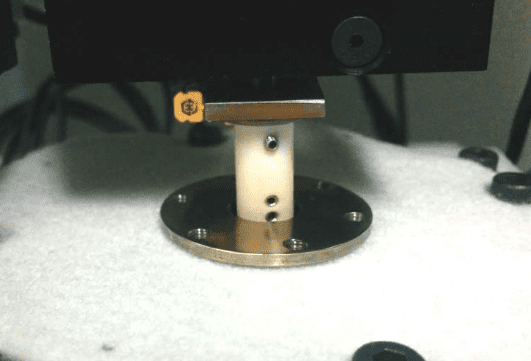

Termomechaniczna analiza lutu z wykorzystaniem nanoindentacji

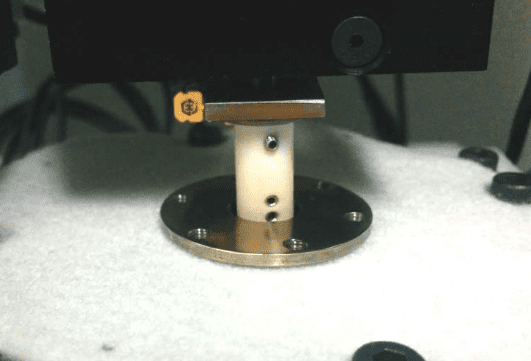

Połączenia lutowane są poddawane naprężeniom termicznym i/lub zewnętrznym, gdy temperatura przekracza 0,6°C. Tm gdzie Tm to temperatura topnienia materiału w Kelwinach. Pełzanie lutów w podwyższonych temperaturach może bezpośrednio wpływać na niezawodność połączeń lutowanych. W rezultacie istnieje potrzeba wiarygodnej i ilościowej analizy termomechanicznej lutu w różnych temperaturach. The Moduł nano z Nanovei Tester mechaniczny przykłada obciążenie za pomocą precyzyjnego piezoelektrycznego czujnika i bezpośrednio mierzy ewolucję siły i przemieszczenia. Zaawansowany piec grzewczy zapewnia jednolitą temperaturę na końcówce i powierzchni próbki, co zapewnia dokładność pomiaru i minimalizuje wpływ dryftu termicznego.

Termomechaniczna analiza lutu z wykorzystaniem nanoindentacji

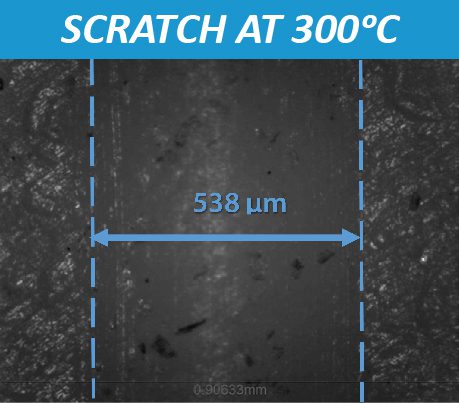

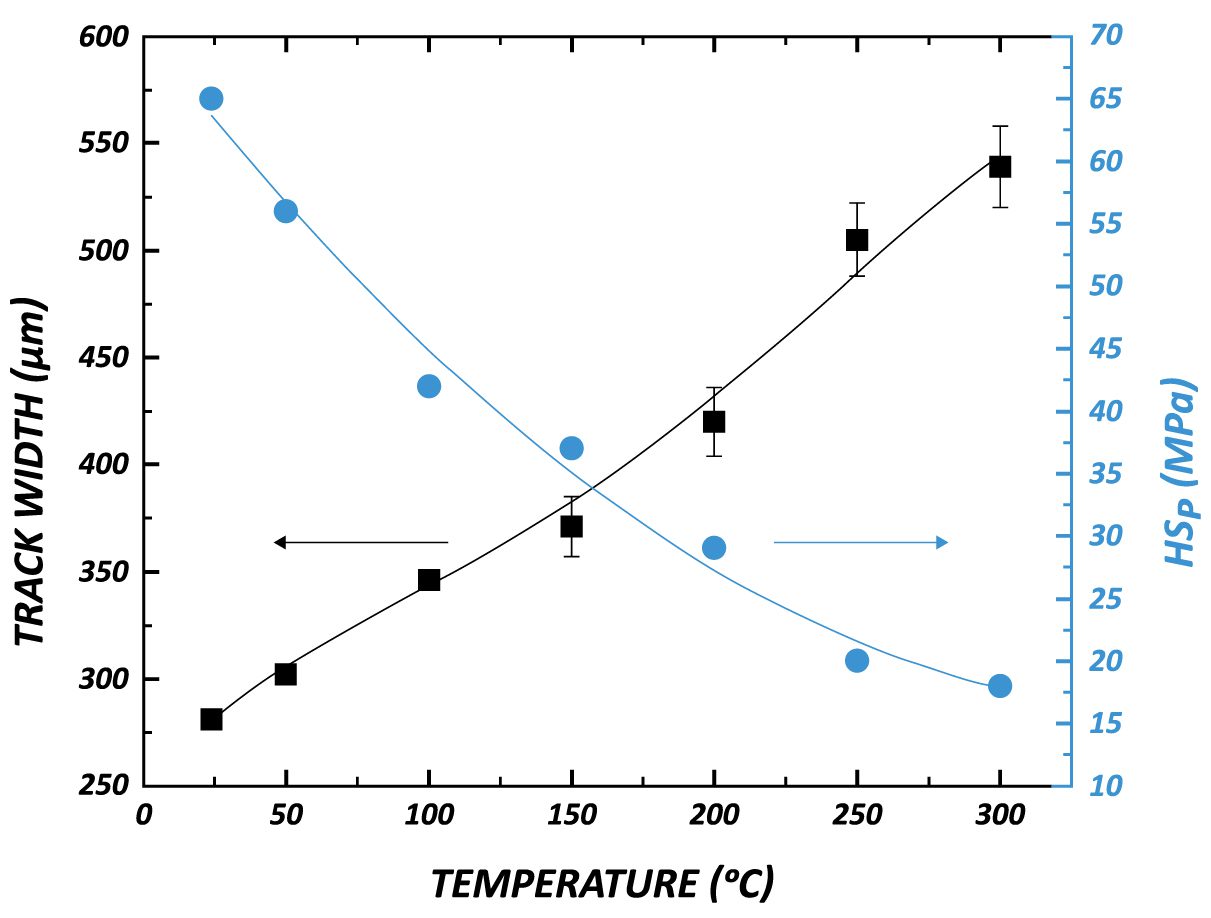

Twardość zarysowań w wysokiej temperaturze z wykorzystaniem tribometru

Materiały są wybierane na podstawie wymagań serwisowych. W przypadku zastosowań obejmujących znaczne zmiany temperatury i gradienty termiczne, kluczowe znaczenie ma zbadanie właściwości mechanicznych materiałów w wysokich temperaturach, aby być w pełni świadomym ograniczeń mechanicznych. Materiały, zwłaszcza polimery, zwykle miękną w wysokich temperaturach. Wiele uszkodzeń mechanicznych jest spowodowanych odkształceniem pełzającym i zmęczeniem cieplnym, które ma miejsce tylko w podwyższonych temperaturach. W związku z tym potrzebna jest niezawodna technika pomiaru twardości zarysowania w wysokiej temperaturze, aby zapewnić właściwy dobór materiałów do zastosowań wysokotemperaturowych.

Twardość zarysowań w wysokiej temperaturze z wykorzystaniem tribometru