Kategoria: Testowanie zarysowań | Awaria kleju

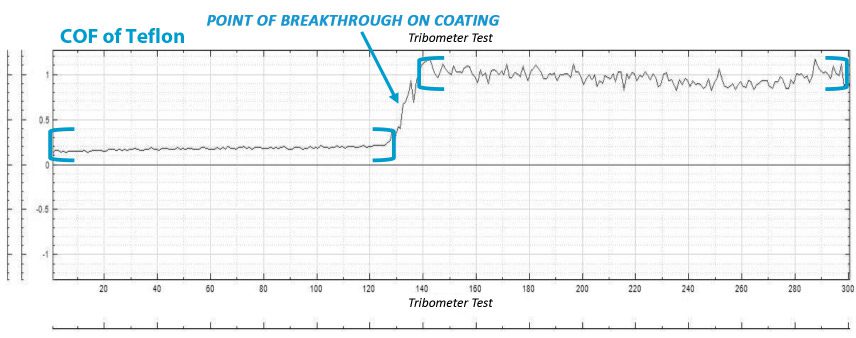

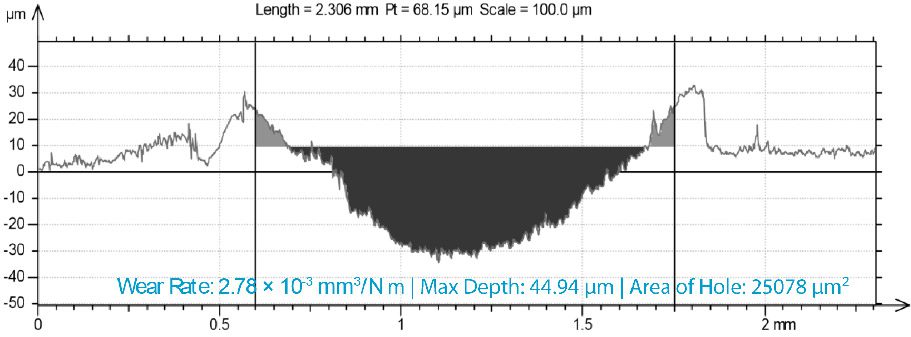

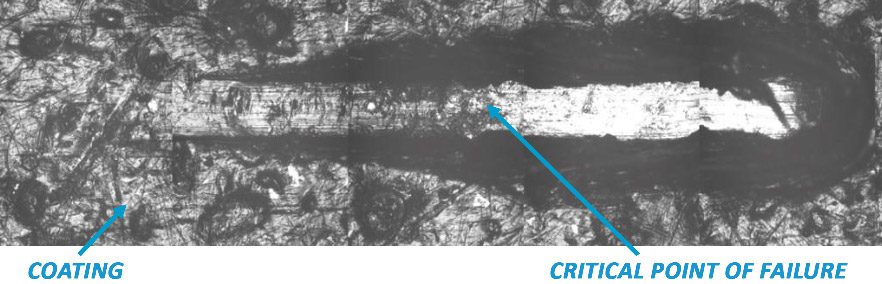

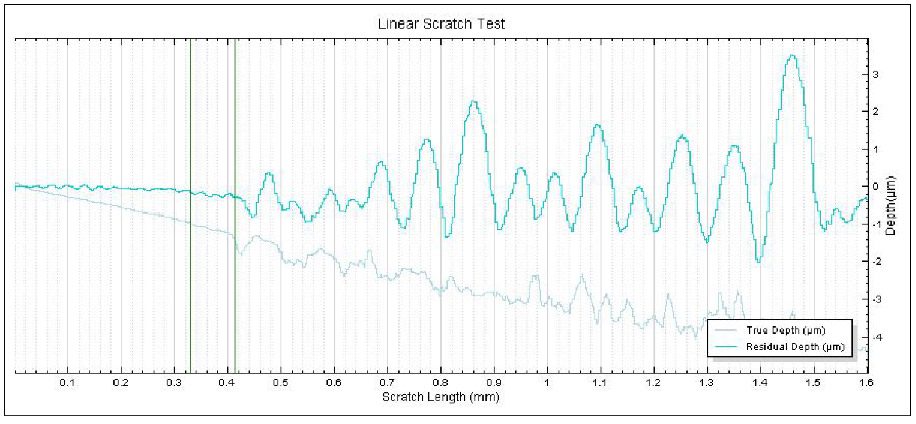

Test zużycia powłoki PTFE

Nano Scratch & Mar Testowanie farby na metalowym podłożu

Ocena zarysowania i zużycia powłok przemysłowych

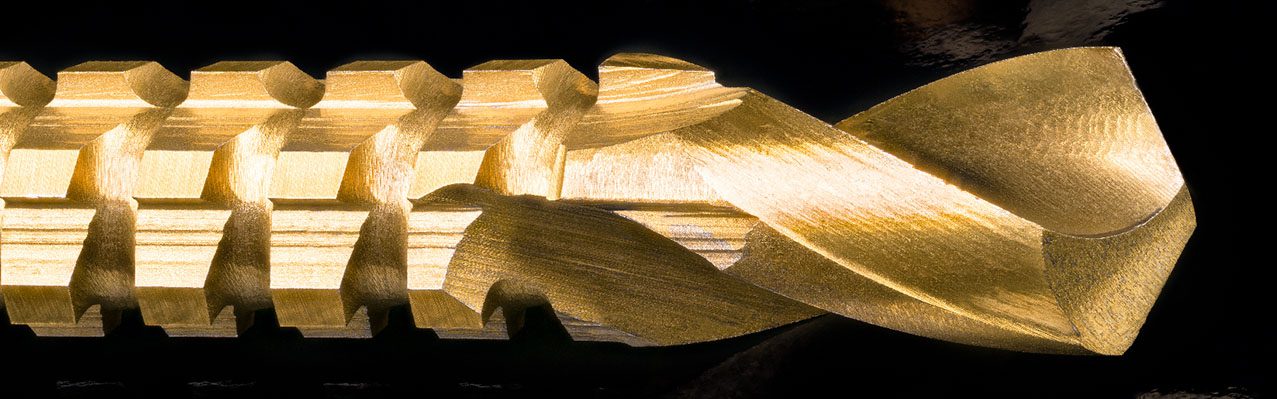

Test na zarysowanie powłoki z azotku tytanu

Właściwości adhezyjne powłoki złotej na podłożu kryształu kwarcowego

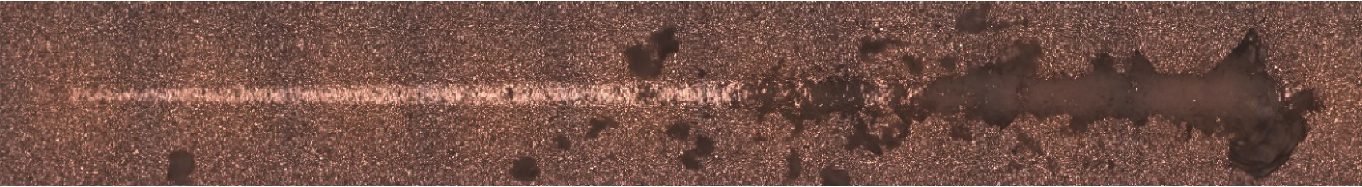

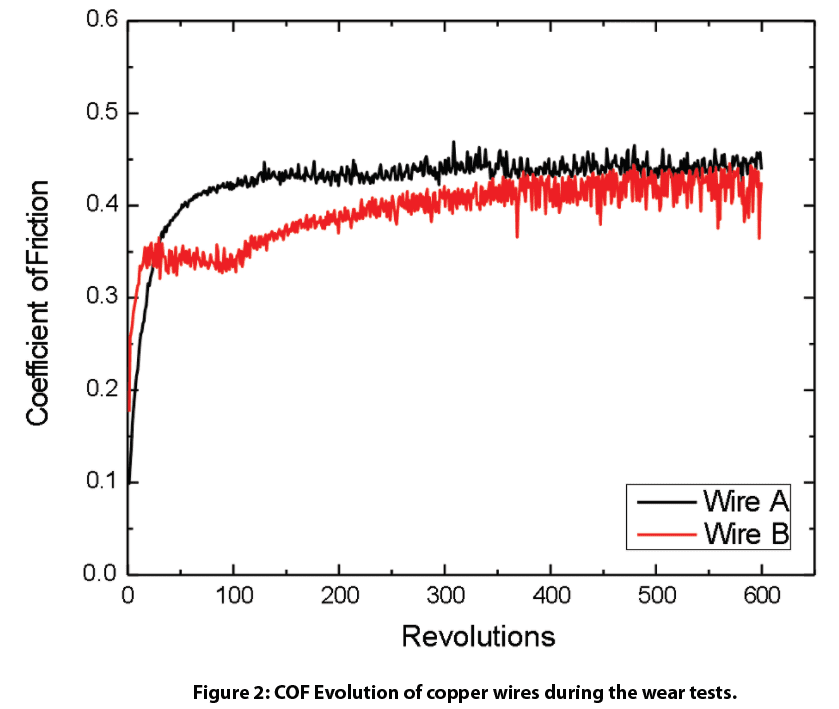

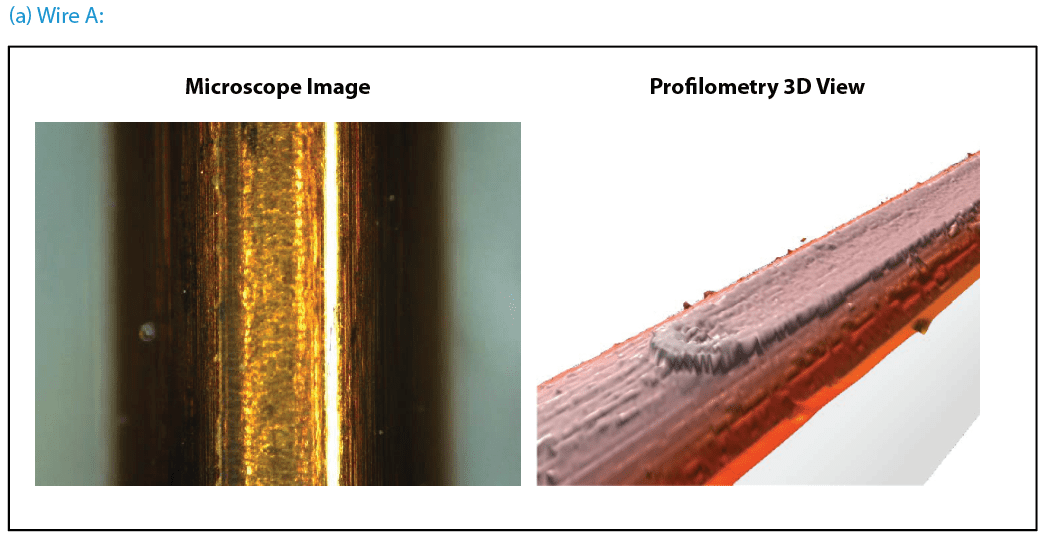

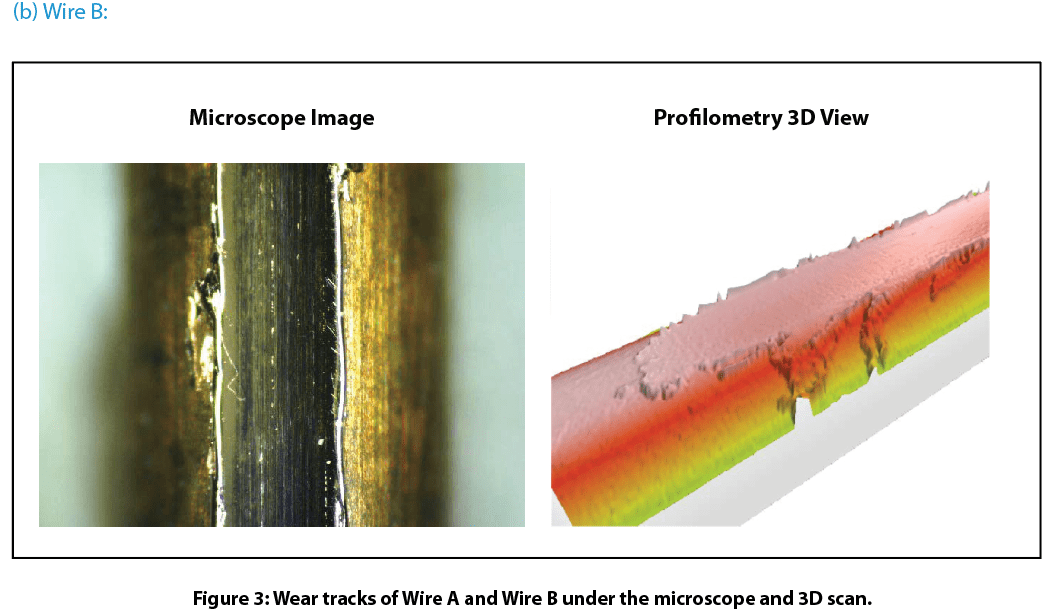

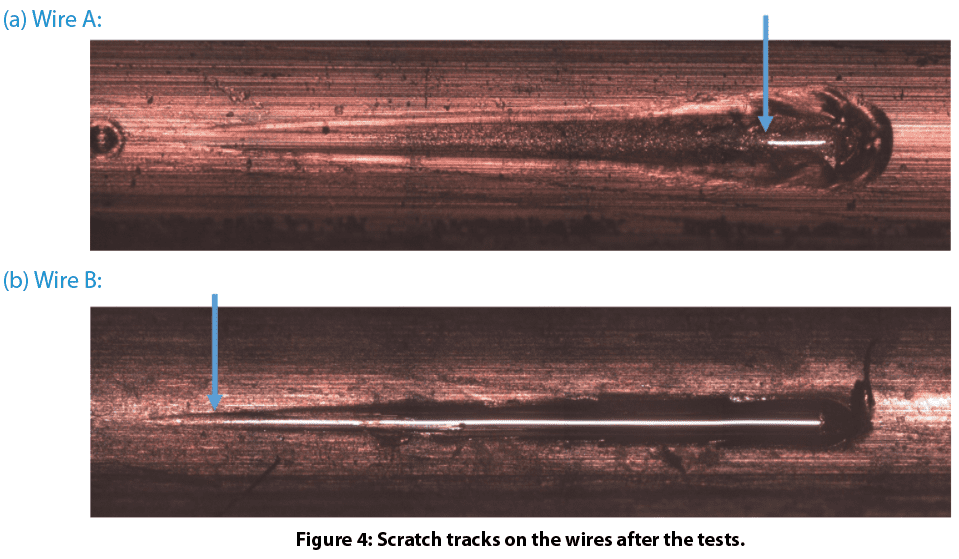

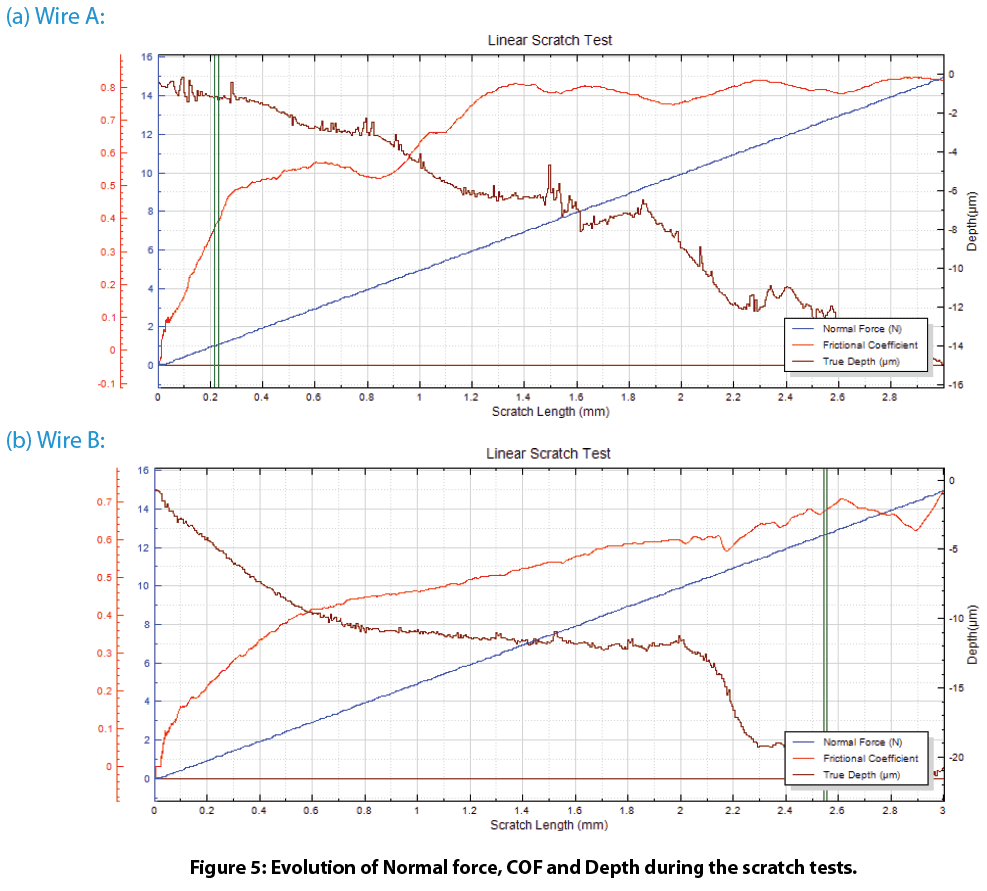

Ocena zużycia i zarysowania drutu miedzianego poddanego obróbce powierzchniowej

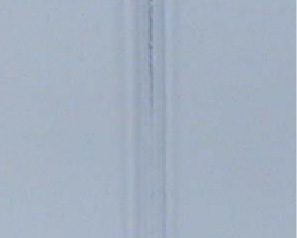

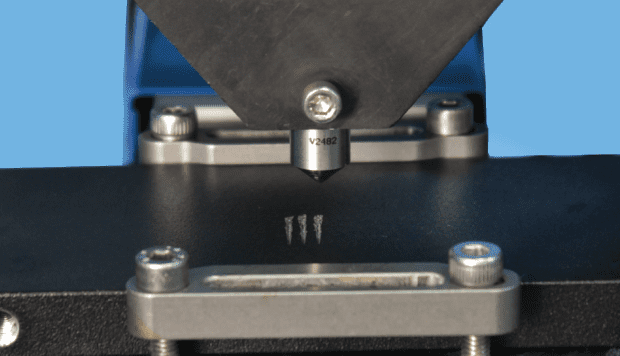

Zrozumienie uszkodzeń powłok za pomocą próby zarysowania

Wprowadzenie:

Inżynieria powierzchniowa materiałów odgrywa znaczącą rolę w wielu zastosowaniach funkcjonalnych, począwszy od dekoracyjnego wyglądu do ochrony podłoży przed zużyciem, korozją i innymi formami ataków. Ważnym i nadrzędnym czynnikiem, który decyduje o jakości i żywotności powłok jest ich siła spójności i przyczepności.

Kliknij tutaj, aby przeczytać!

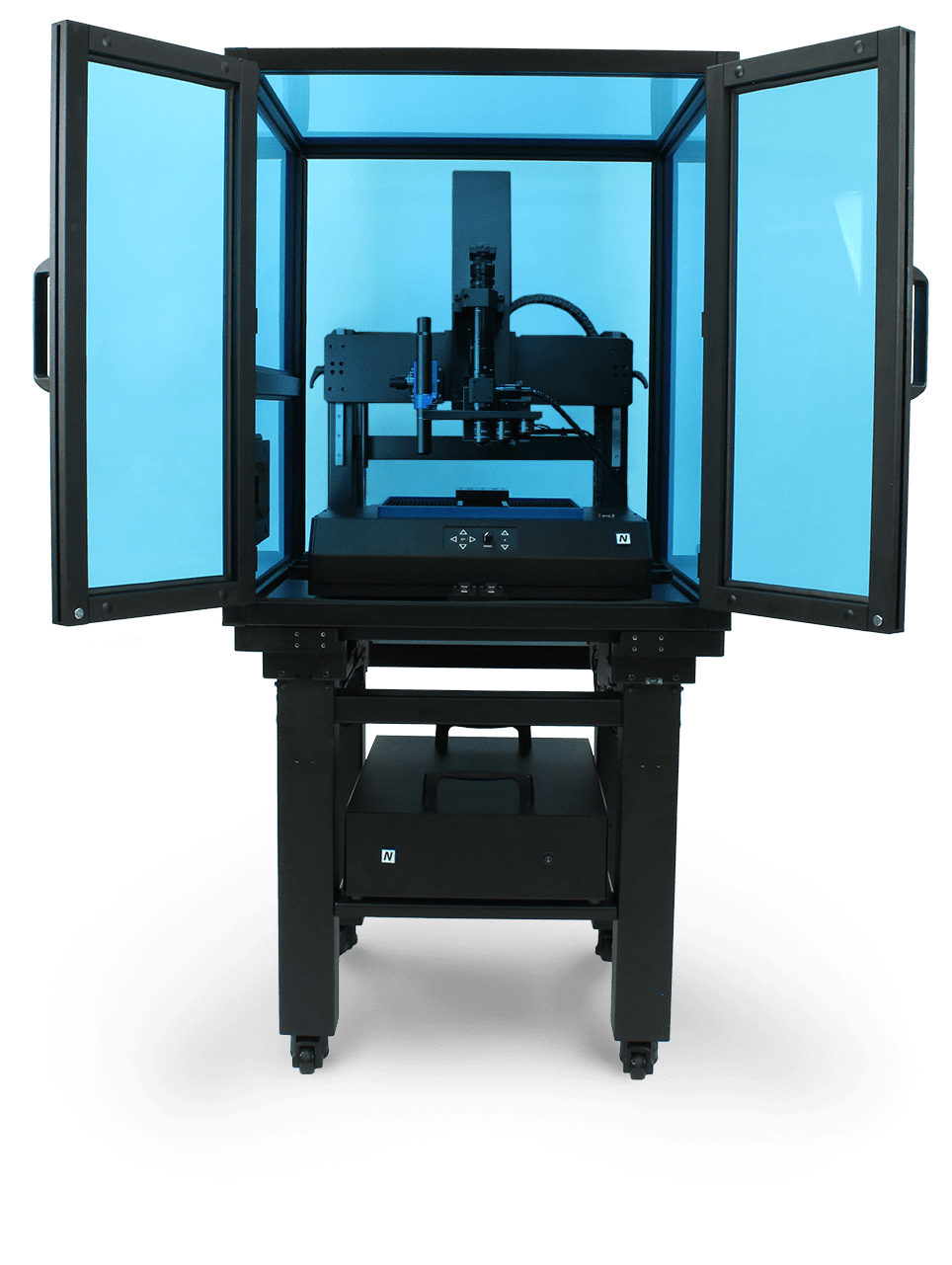

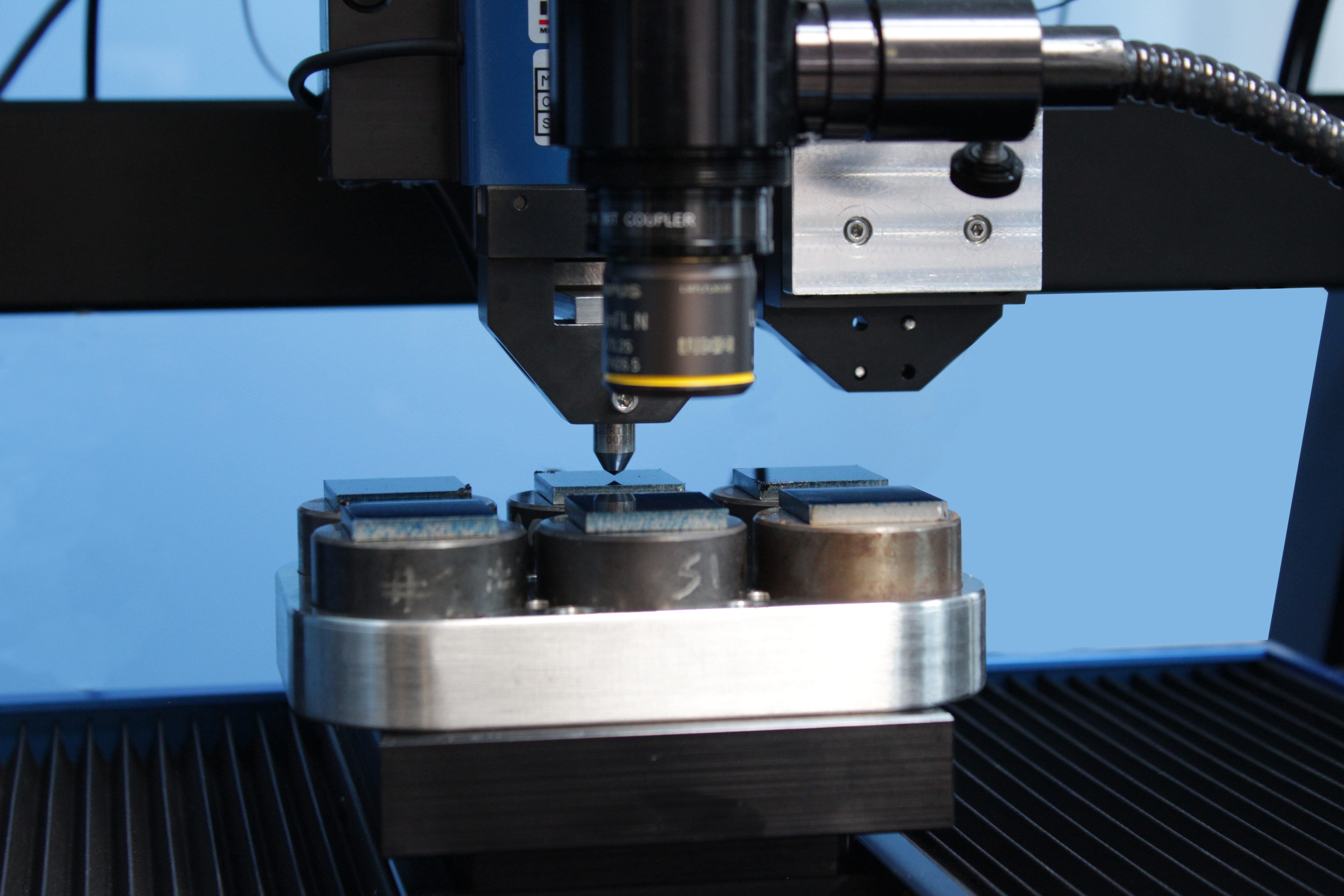

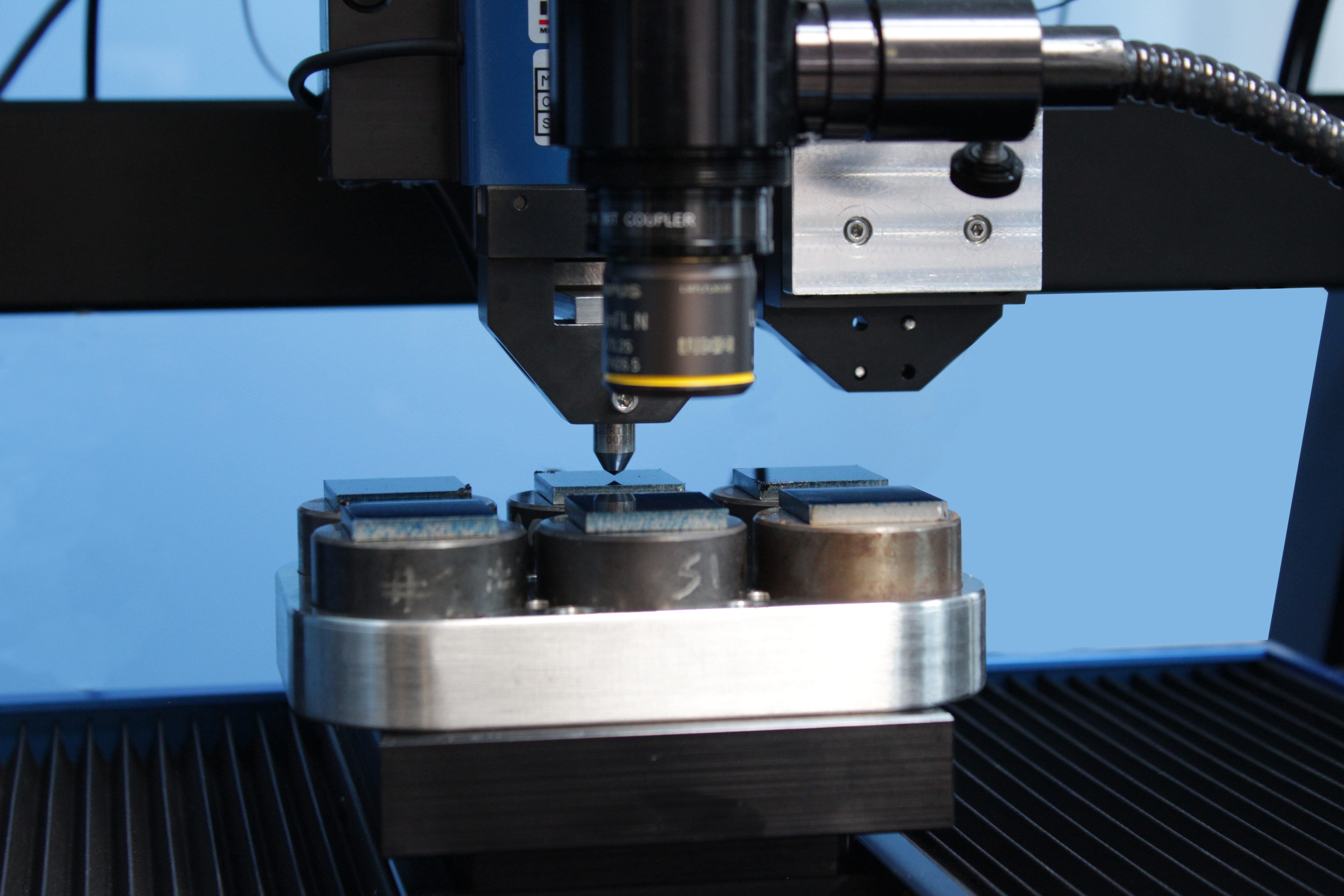

Automatyzacja wielu podobnych próbek przy użyciu testera mechanicznego PB1000

Wstęp :

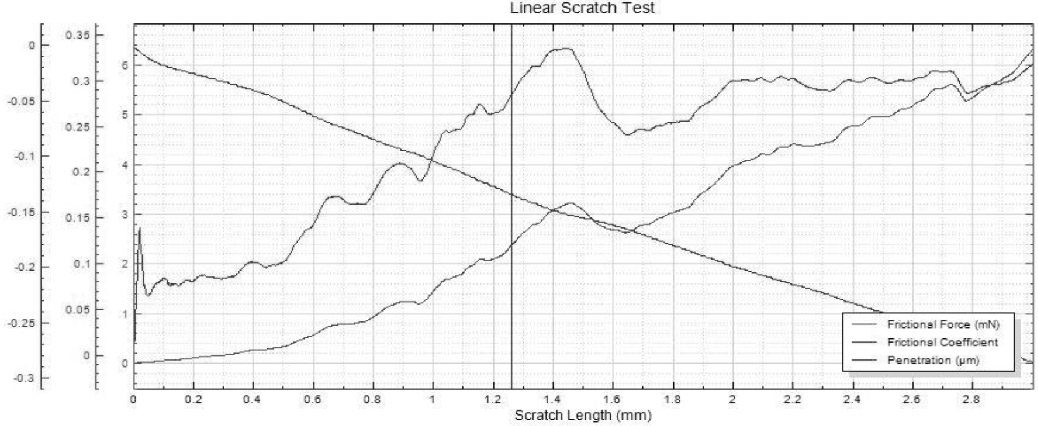

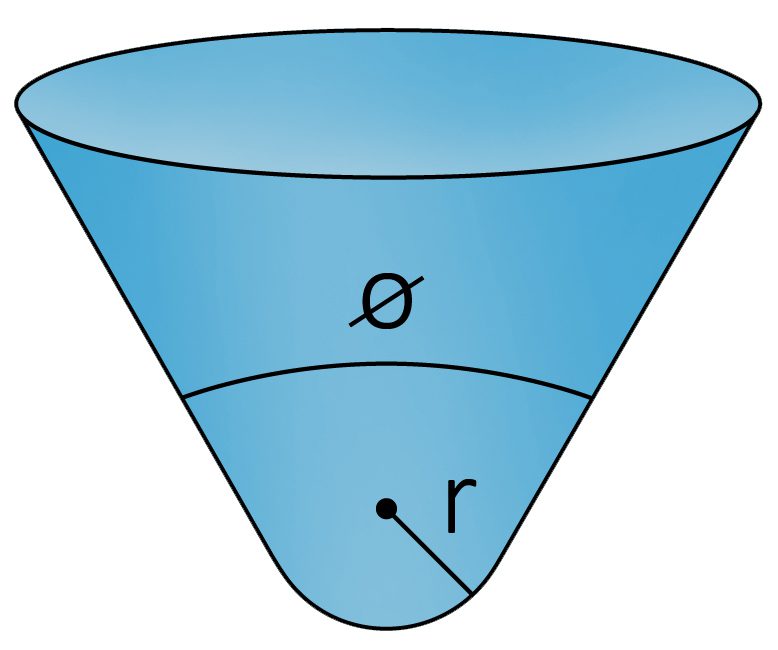

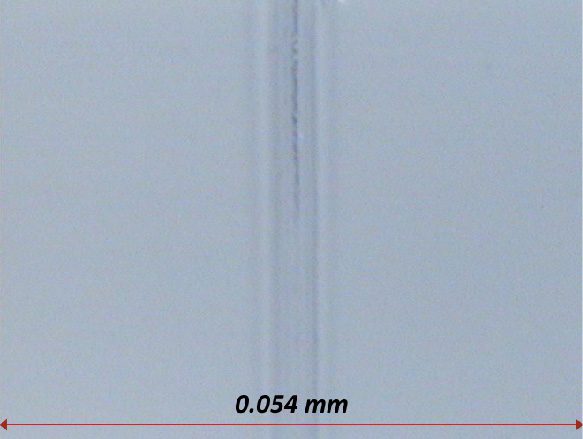

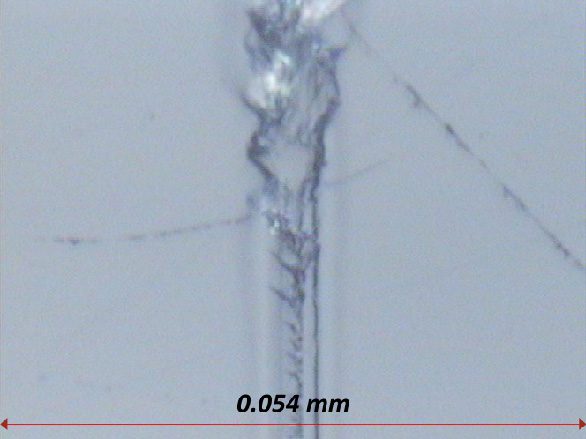

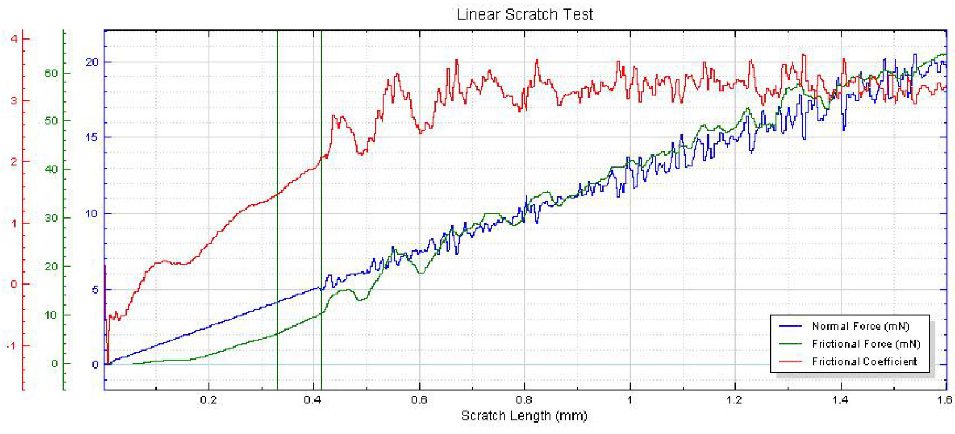

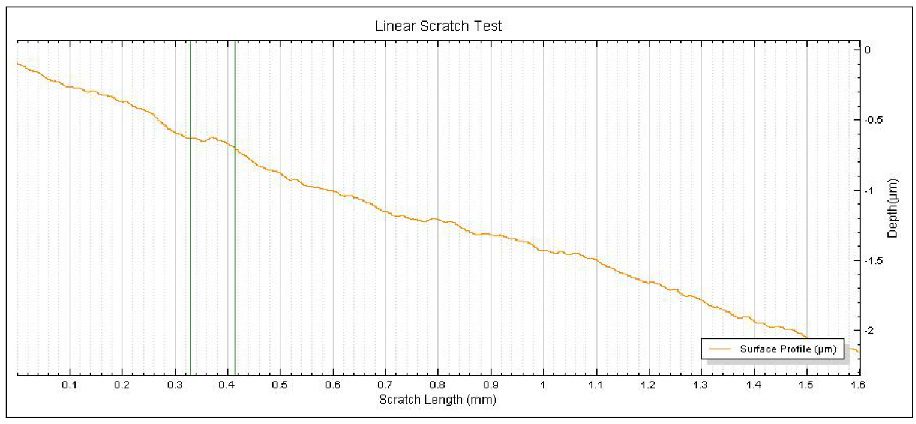

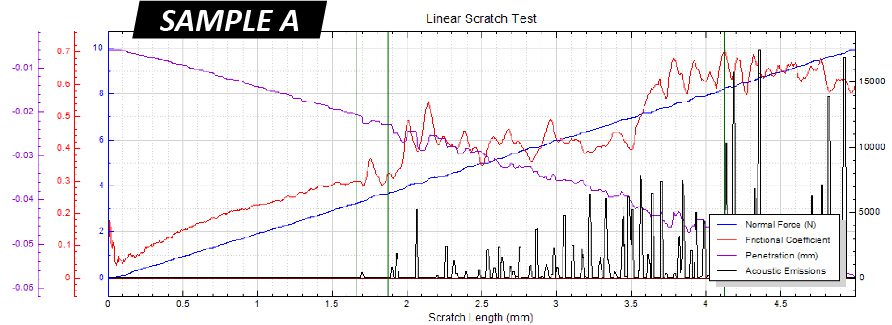

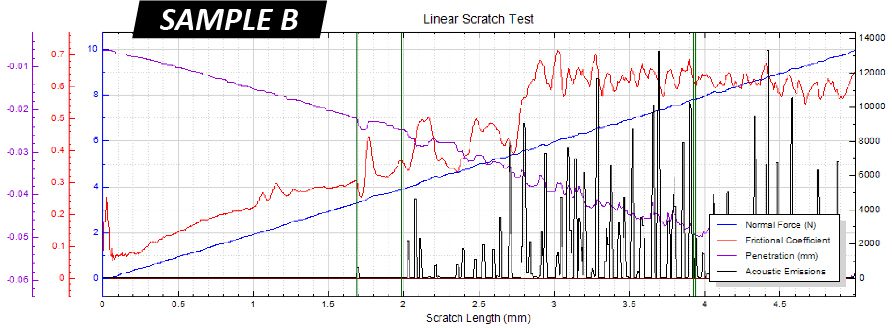

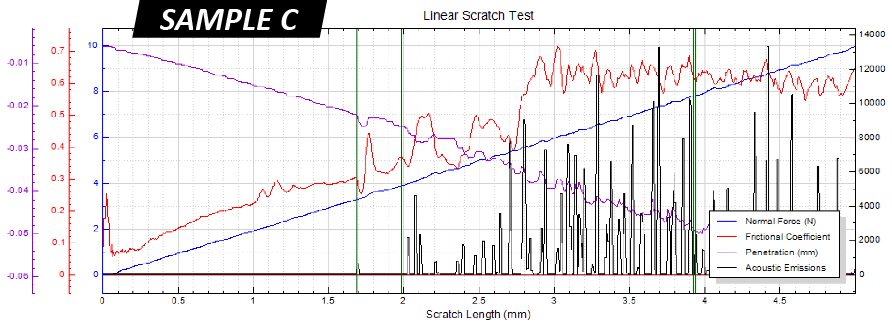

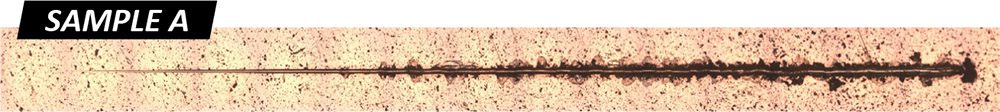

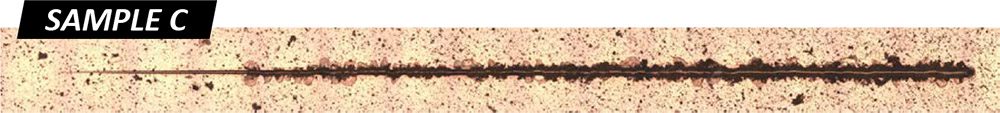

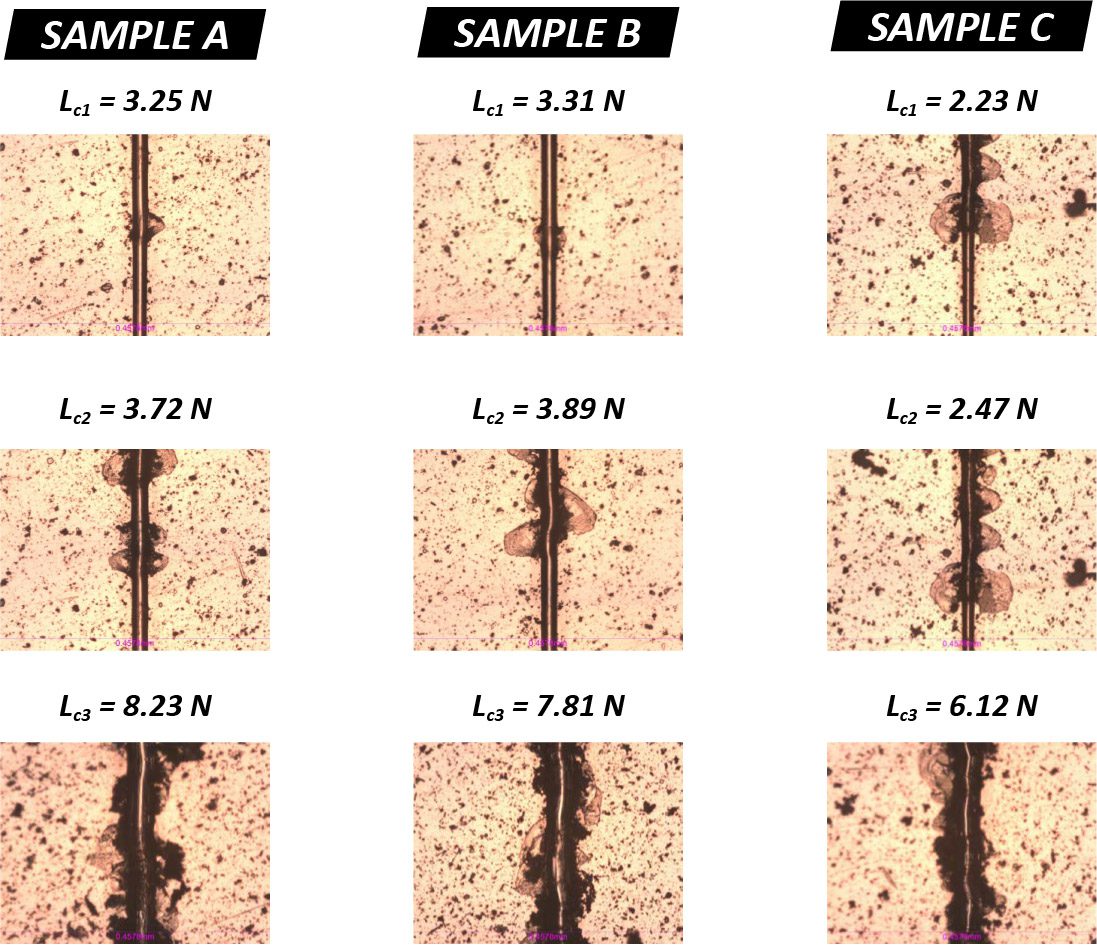

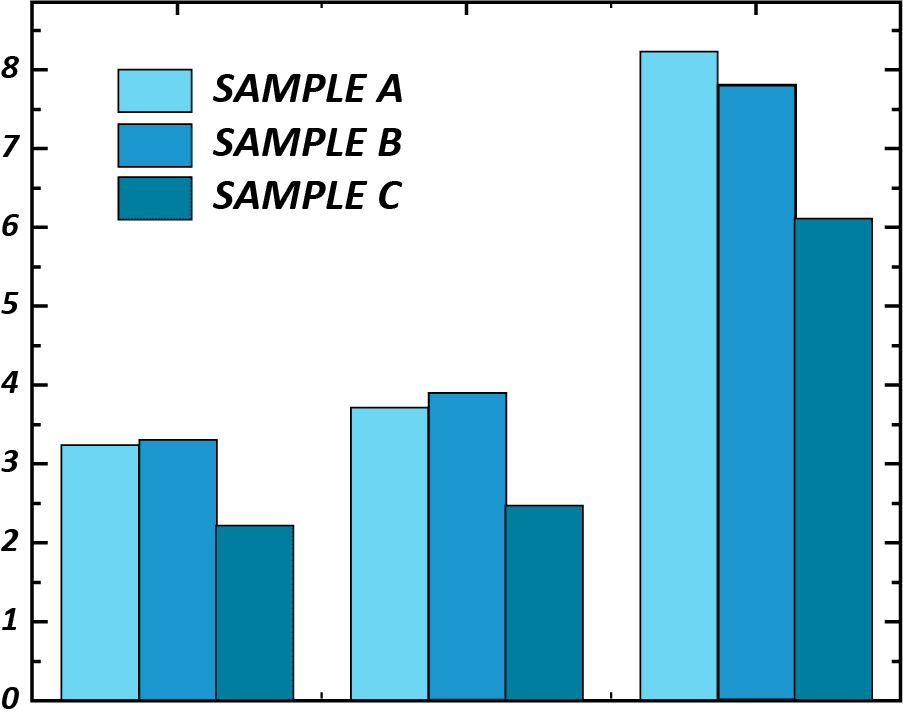

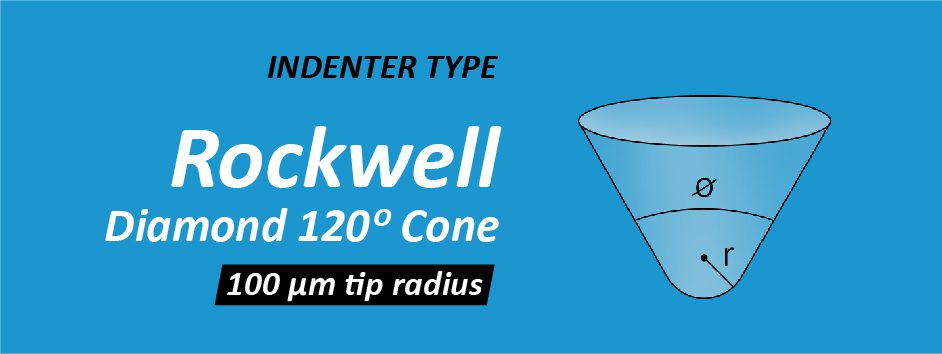

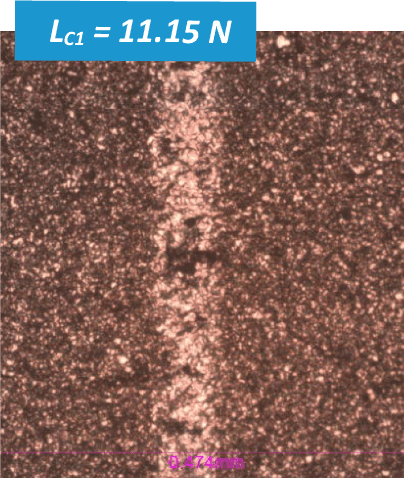

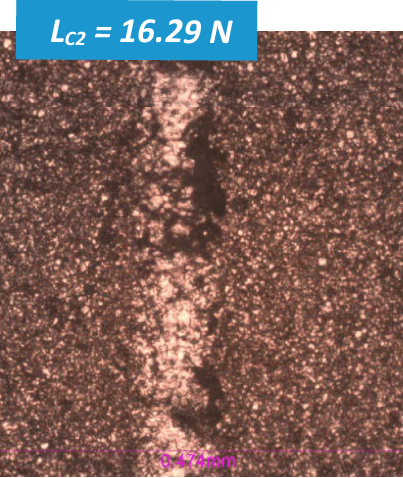

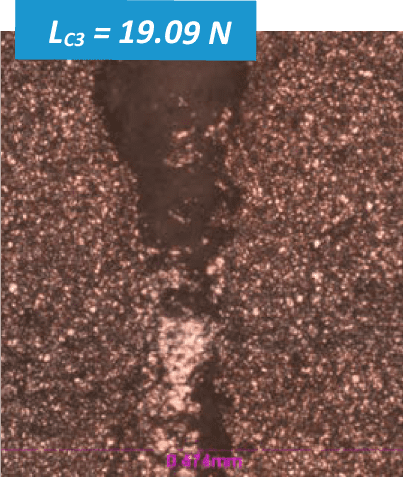

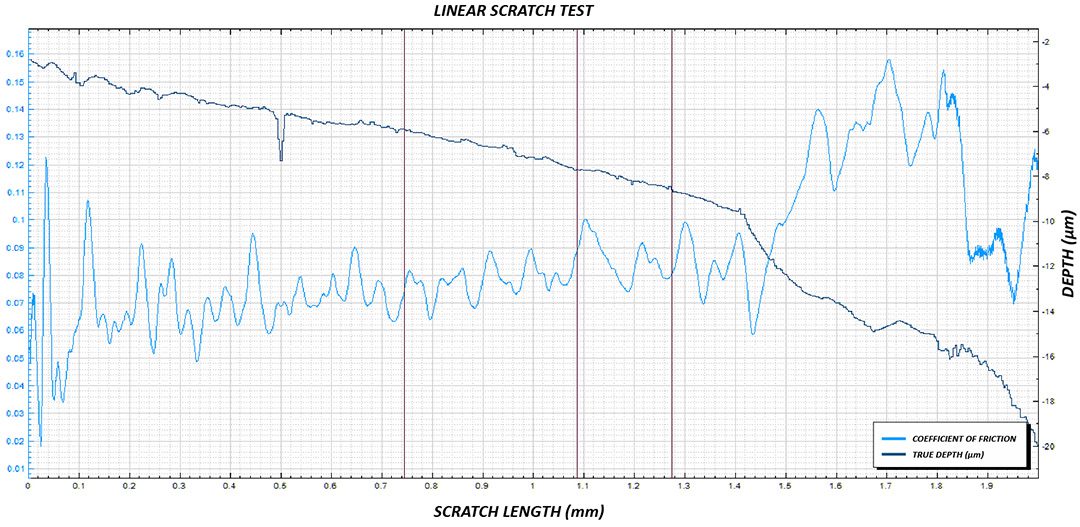

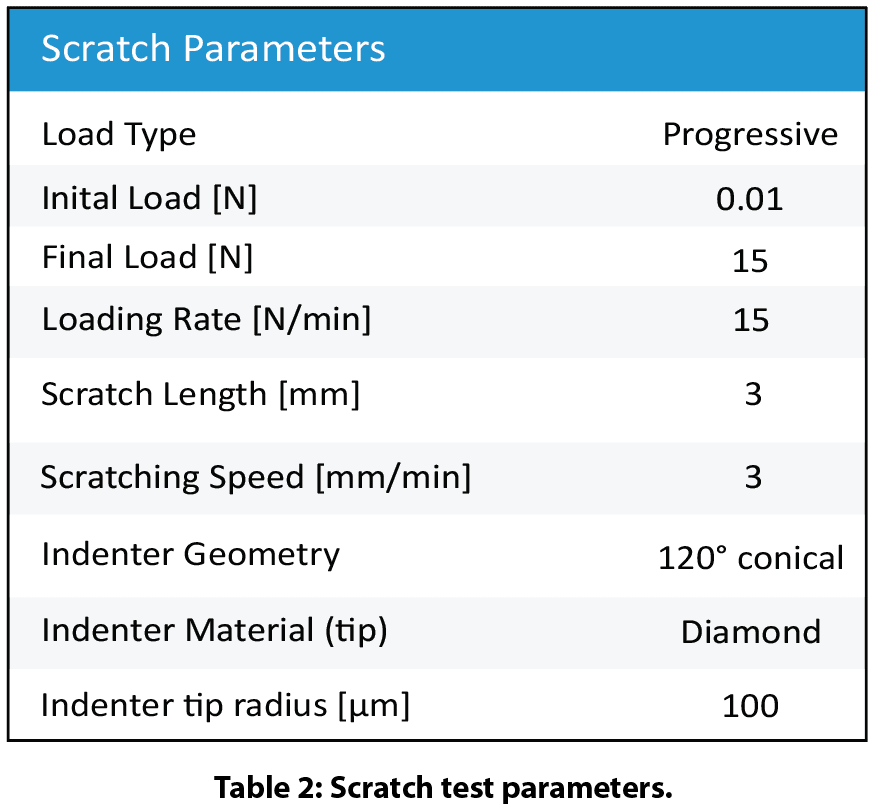

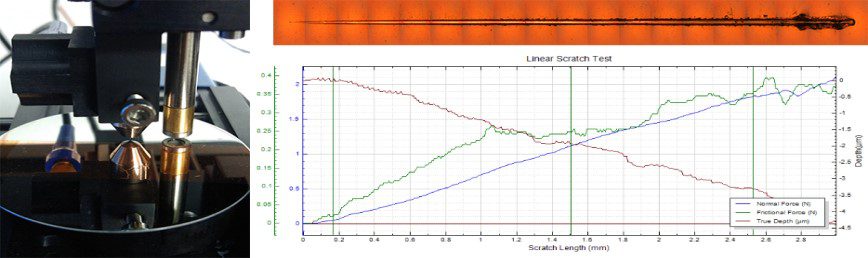

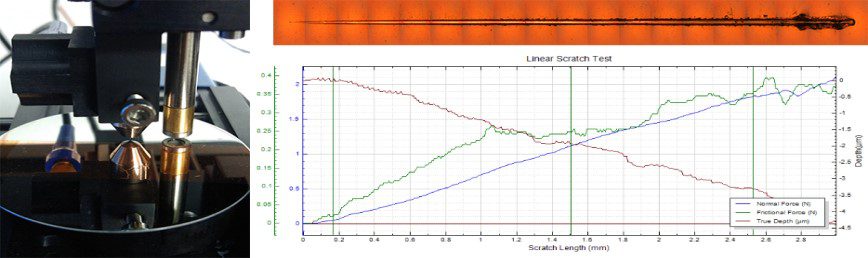

Powłoki są szeroko stosowane w różnych branżach ze względu na ich właściwości użytkowe. Twardość powłoki, odporność na erozję, niskie tarcie i wysoka odporność na zużycie to tylko niektóre z wielu właściwości, które sprawiają, że powłoki są ważne. Powszechnie stosowaną metodą ilościowej oceny tych właściwości jest próba zarysowania, która pozwala na powtarzalny pomiar właściwości adhezyjnych i/lub kohezyjnych powłoki. Porównując obciążenia krytyczne, przy których następuje uszkodzenie, można ocenić wewnętrzne właściwości powłoki.

Kliknij, aby dowiedzieć się więcej!

Badanie odporności na zarysowania wielowarstwowych cienkich folii

Powłoki są szeroko stosowane w wielu gałęziach przemysłu w celu zachowania warstwy spodniej, tworzenia urządzeń elektronicznych lub poprawy właściwości powierzchniowych materiałów. Ze względu na ich liczne zastosowania, powłoki są intensywnie badane, ale ich właściwości mechaniczne mogą być trudne do zrozumienia. Awaria powłok może wystąpić w zakresie mikro/nanometrowym z powodu interakcji powierzchnia-atmosfera, uszkodzeń kohezyjnych i słabej adhezji podłoże-interfejs. Jednolitą metodą badania uszkodzeń powłok jest próba zarysowania. Stosując stopniowo wzrastające obciążenie, można ilościowo porównać uszkodzenia kohezyjne (np. pękanie) i adhezyjne (np. rozwarstwienie) powłok.

Badanie odporności na zarysowania wielowarstwowych cienkich folii

Właściwości mechaniczne powłok na płytki z węglika krzemu

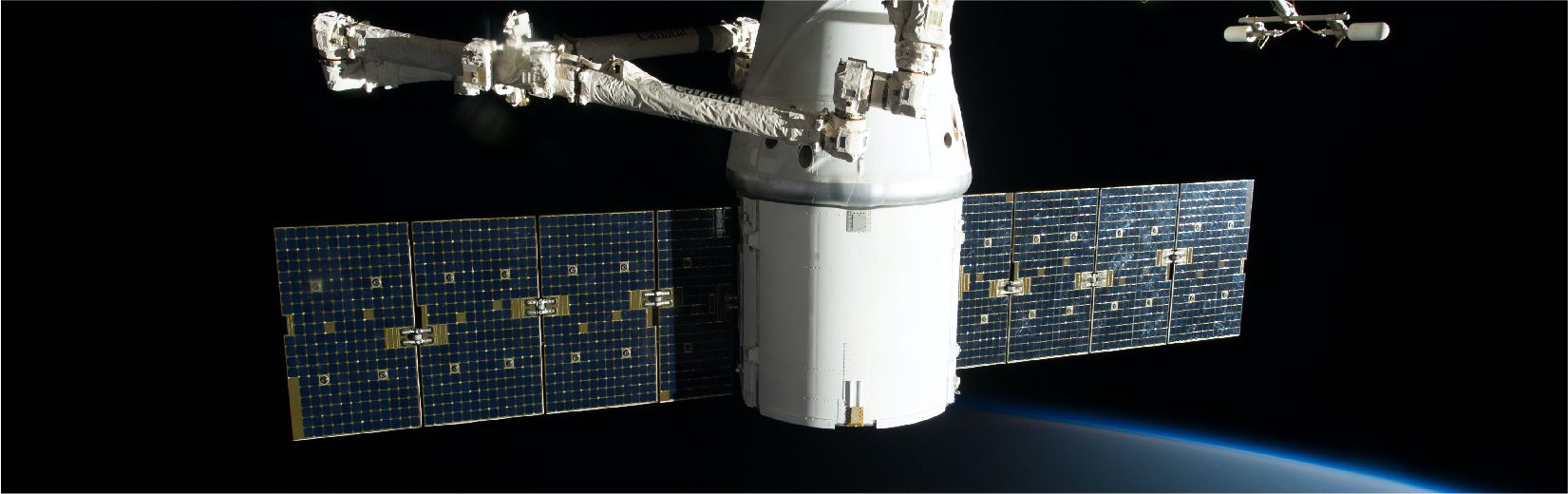

Zrozumienie właściwości mechanicznych powłok na waflach z węglika krzemu ma kluczowe znaczenie. Proces produkcji urządzeń mikroelektronicznych może obejmować ponad 300 różnych etapów i może trwać od sześciu do ośmiu tygodni. Podczas tego procesu, podłoże wafla musi być w stanie wytrzymać ekstremalne warunki produkcji, ponieważ niepowodzenie na którymkolwiek etapie spowoduje stratę czasu i pieniędzy. Testowanie twardośćOdporność na przyleganie/zadrapanie oraz współczynnik COF/zużycie płytki muszą spełniać określone wymagania, aby przetrwać warunki narzucone podczas procesu produkcji i aplikacji, aby zapewnić, że nie dojdzie do awarii.

Właściwości mechaniczne powłok na płytki z węglika krzemu