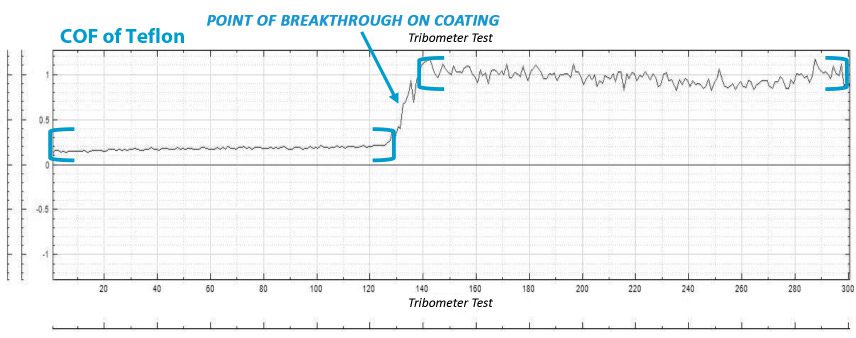

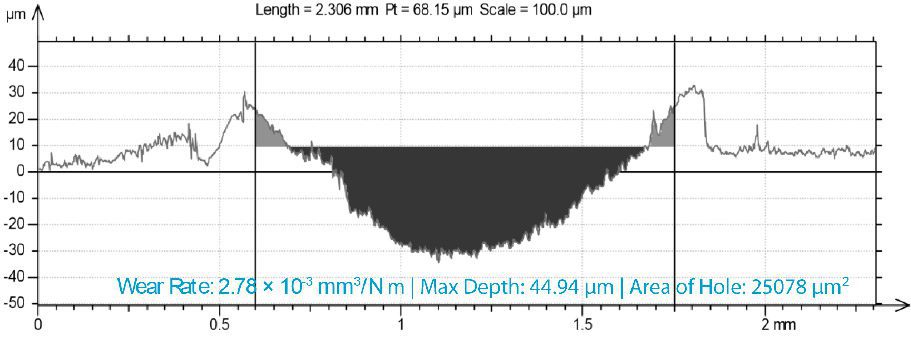

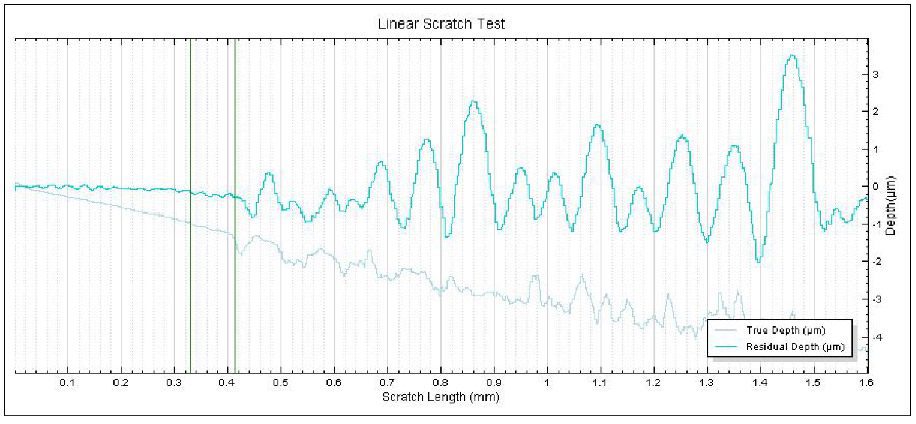

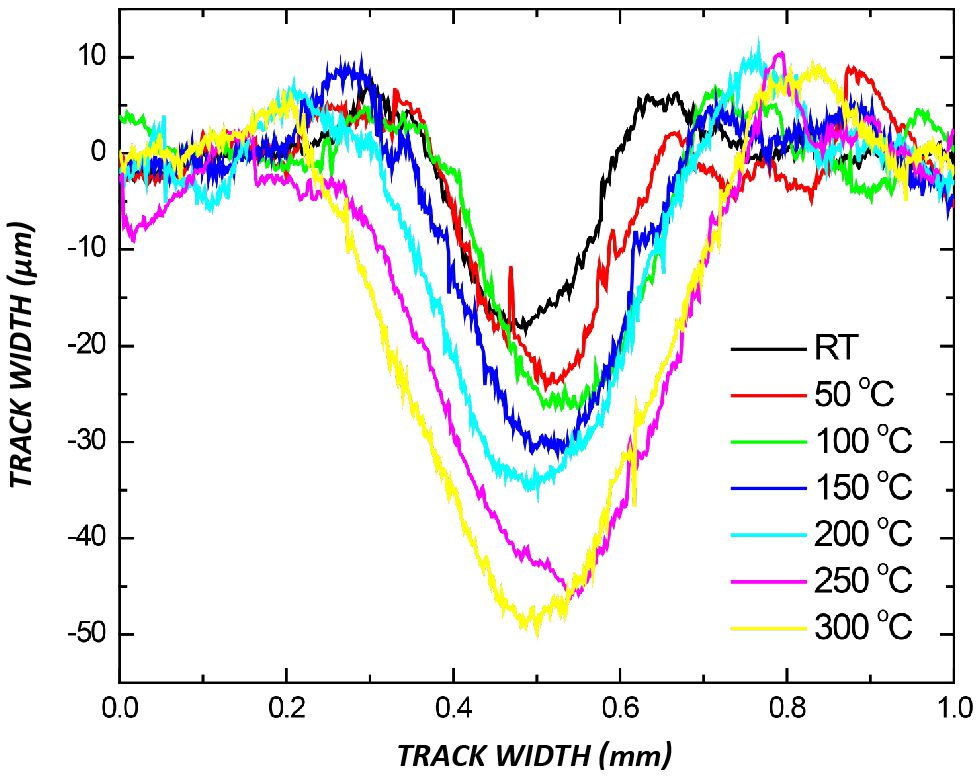

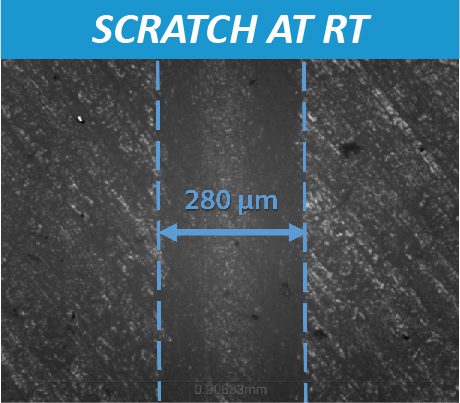

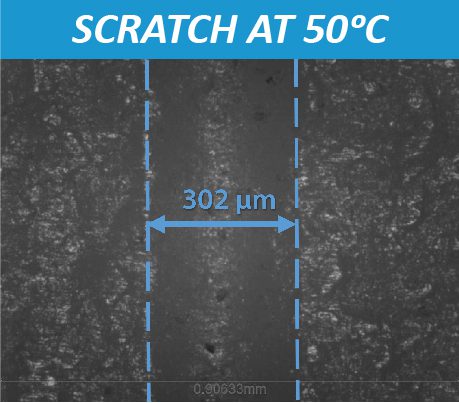

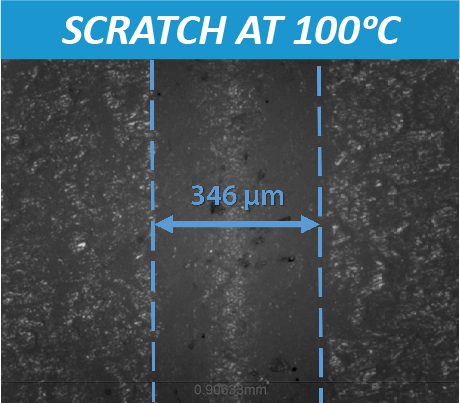

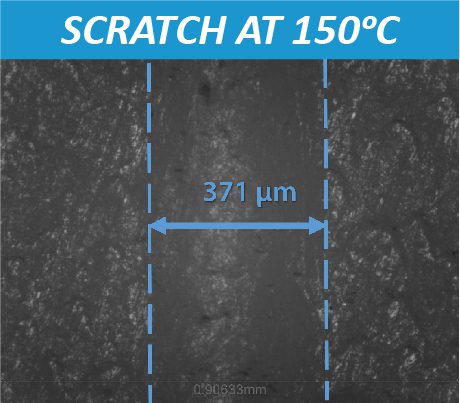

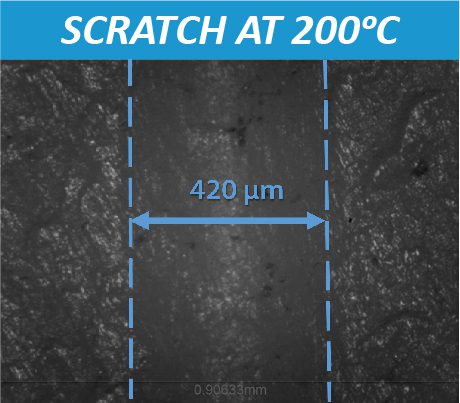

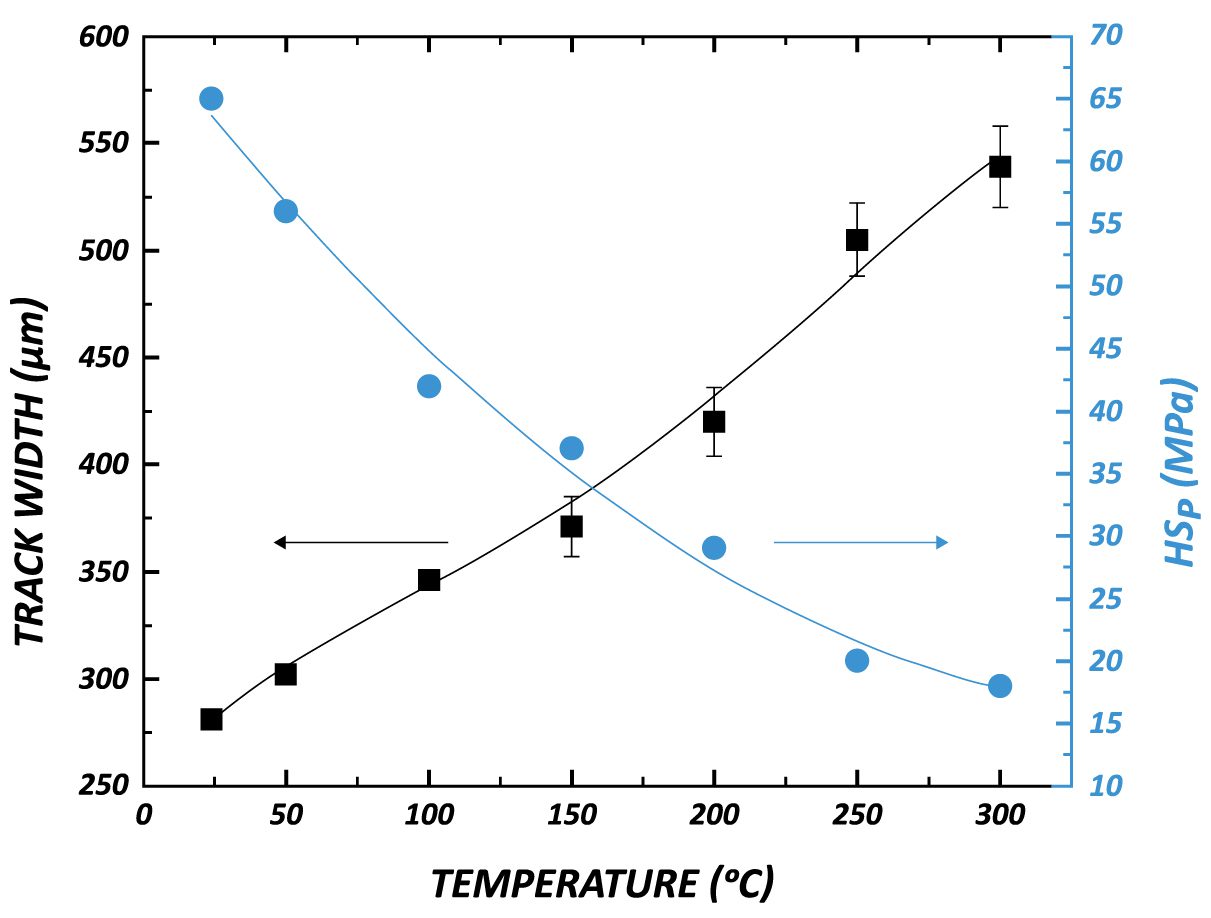

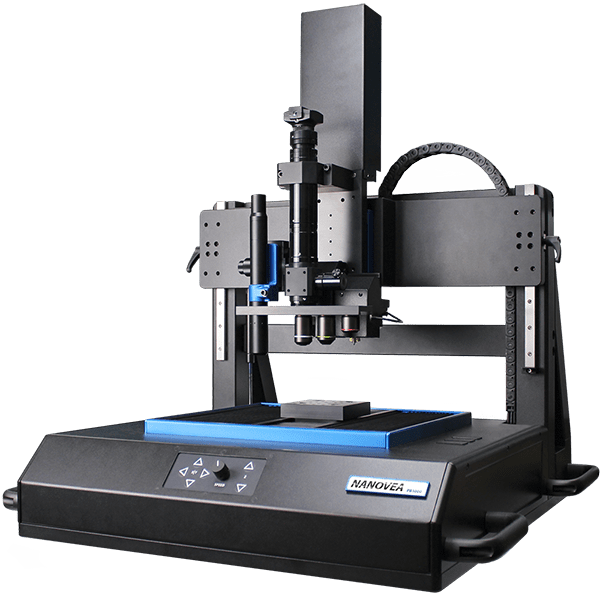

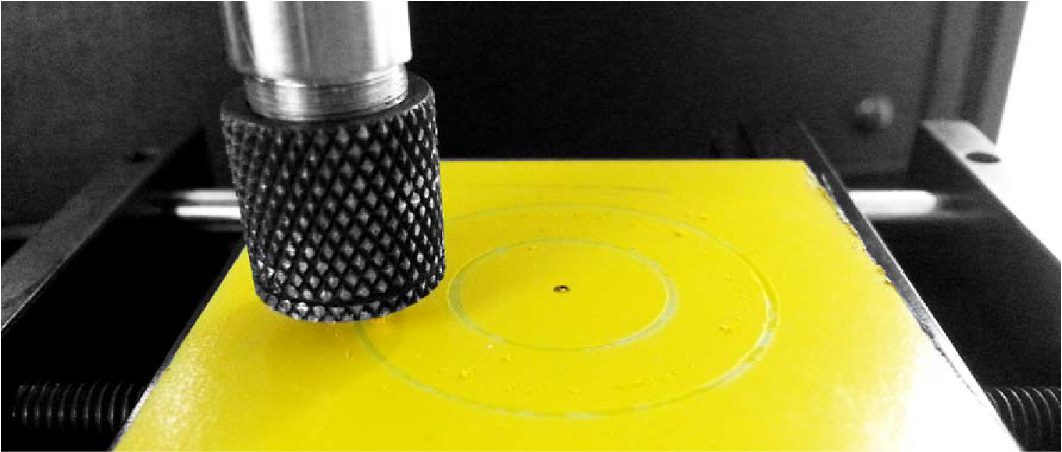

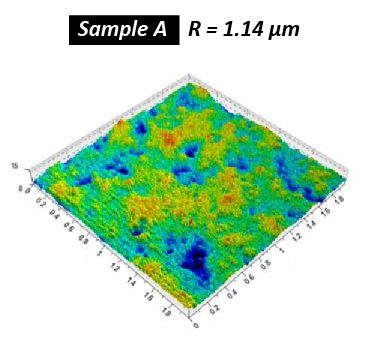

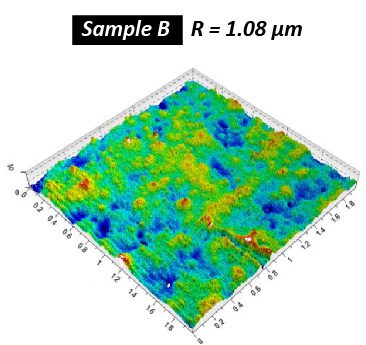

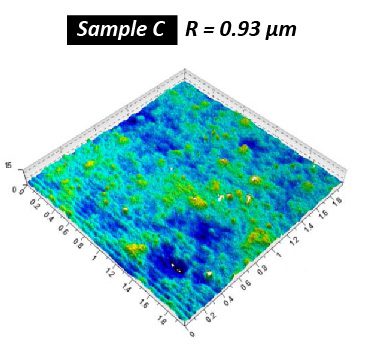

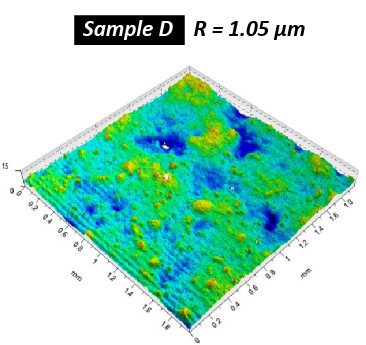

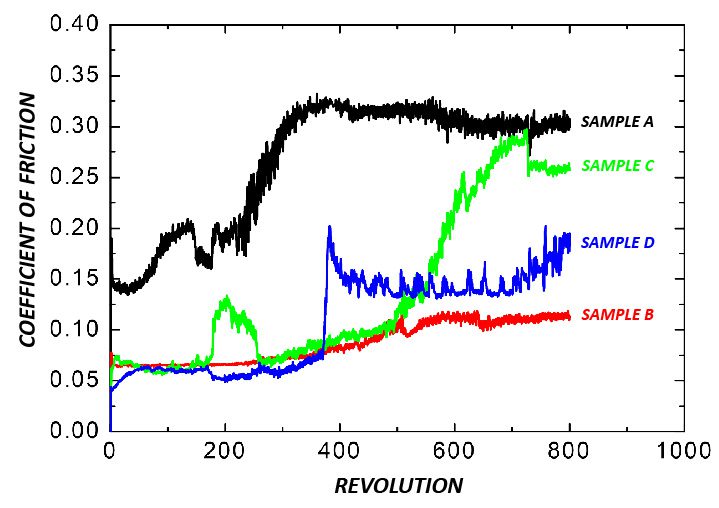

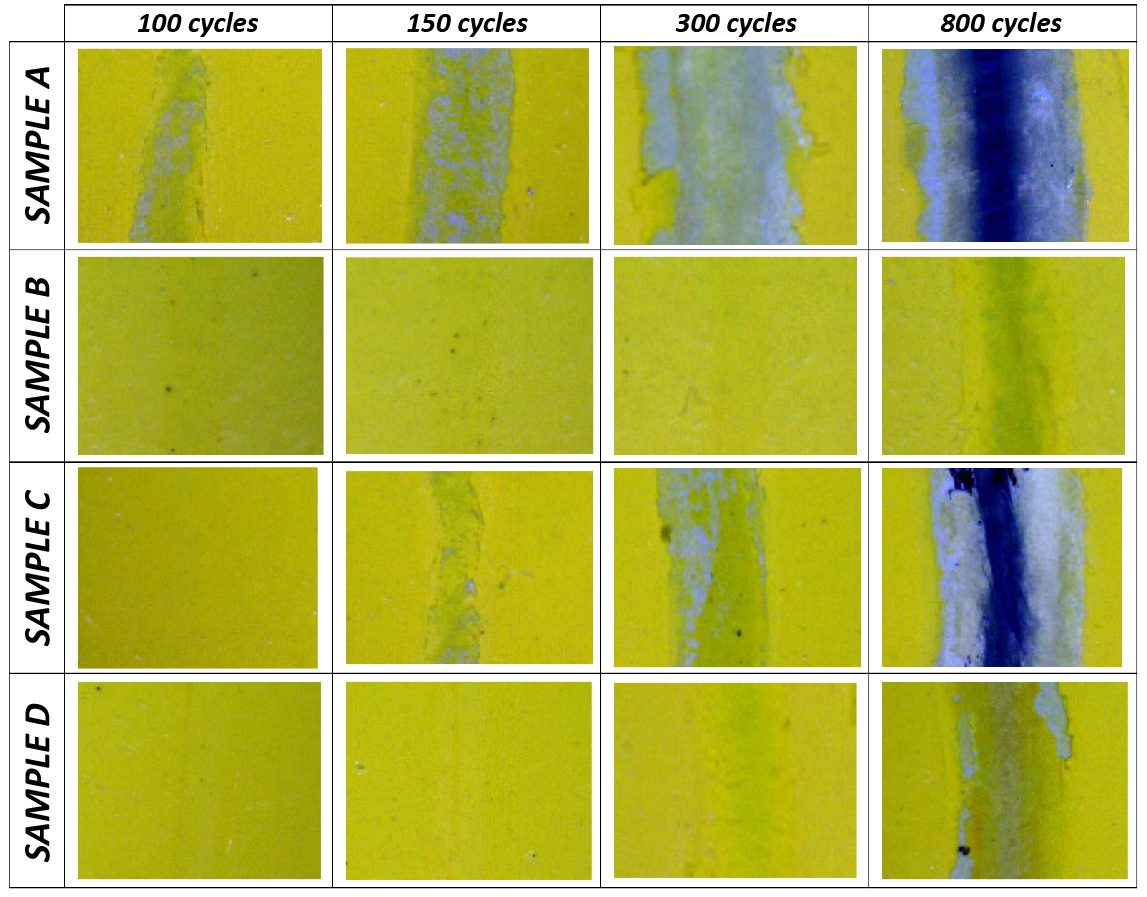

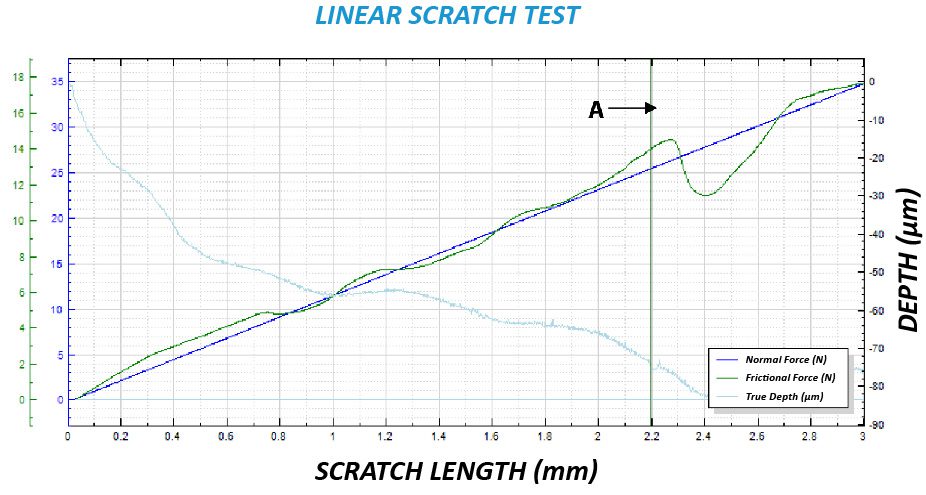

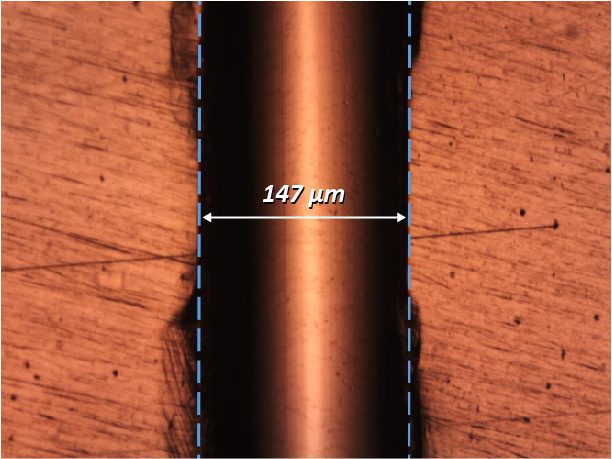

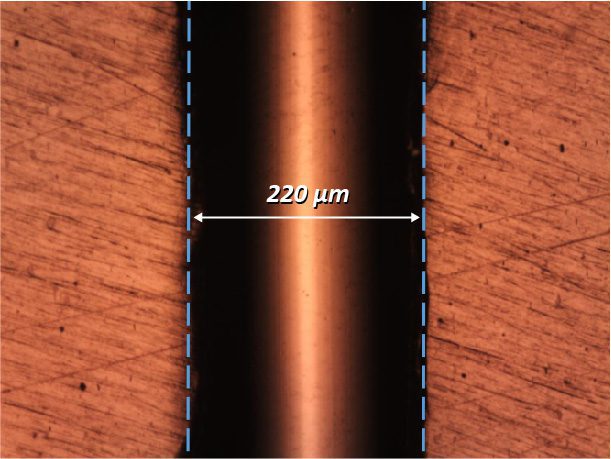

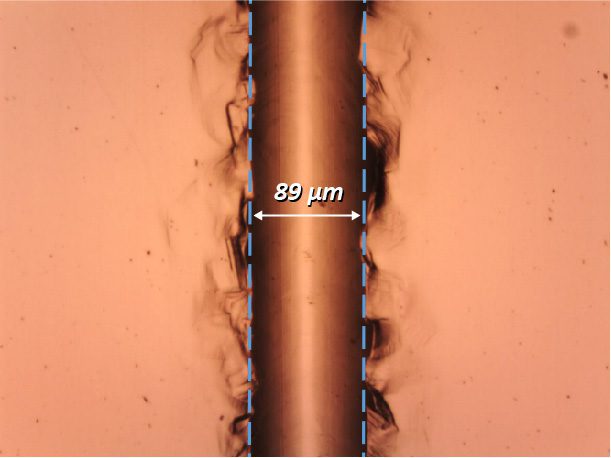

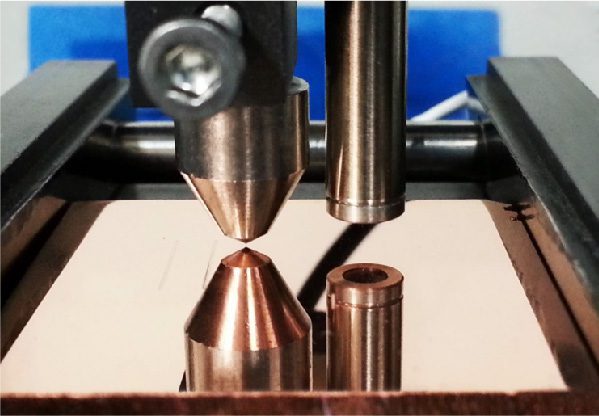

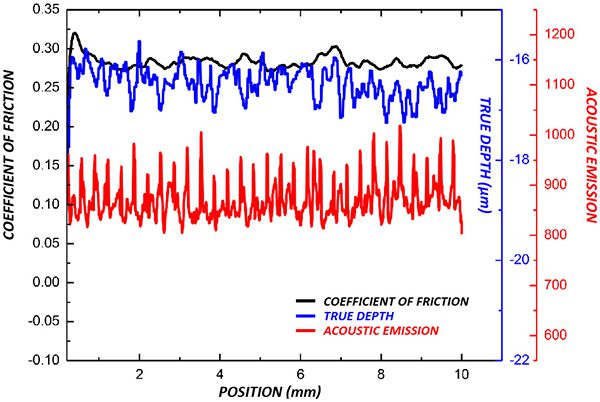

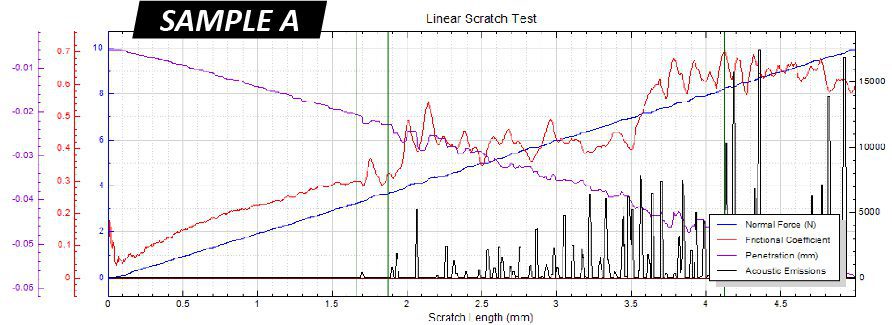

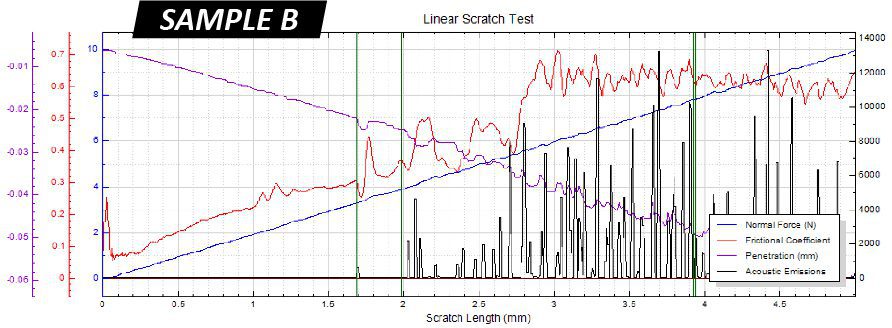

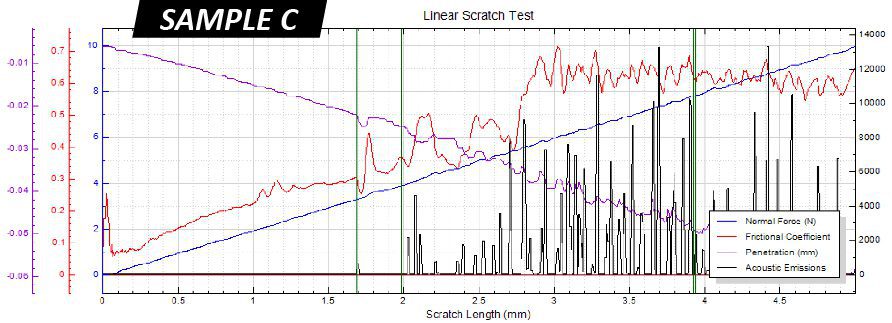

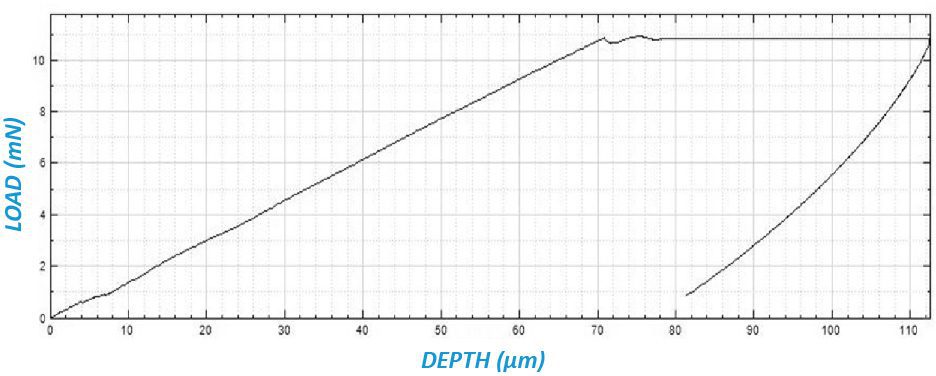

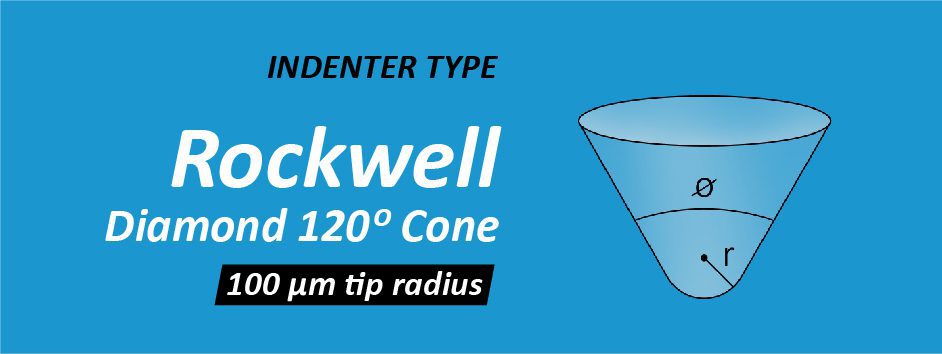

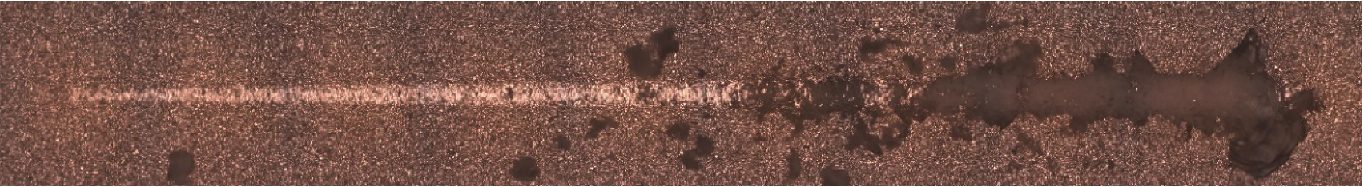

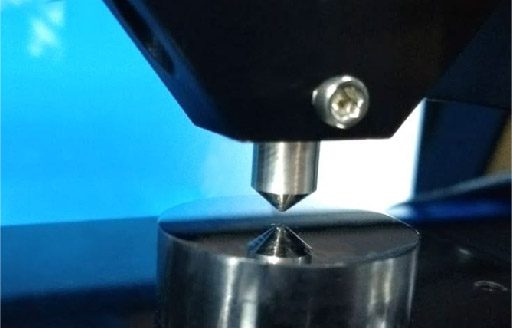

Quatro testes de desgaste pino-a-disco em diferentes números de rotações (100, 150, 300 e 800 ciclos) foram realizados em cada amostra, a fim de monitorar a evolução do desgaste. A morfologia da superfície das amostras foi medida com um Profiler NANOVEA 3D sem contato para quantificar a rugosidade da superfície antes da realização dos testes de desgaste. Todas as amostras tinham uma rugosidade de superfície comparável de aproximadamente 1 μm, como mostrado na FIGURA 1. O COF foi registrado in situ durante os testes de desgaste, como mostrado na FIGURA 2. O FIGURA 4 apresenta a evolução das pistas de desgaste após 100, 150, 300 e 800 ciclos, e o FIGURA 3 resumiu a taxa média de desgaste de diferentes amostras em diferentes estágios do processo de desgaste.

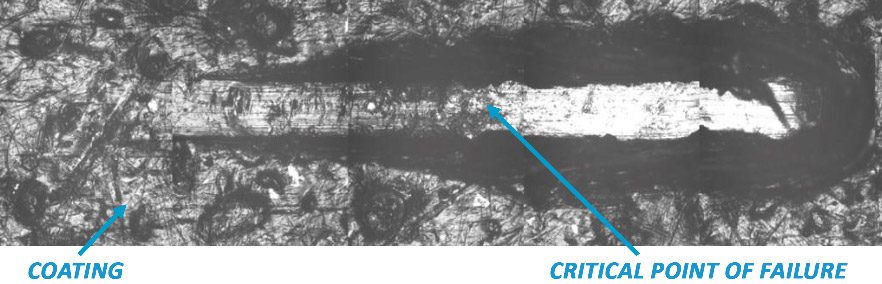

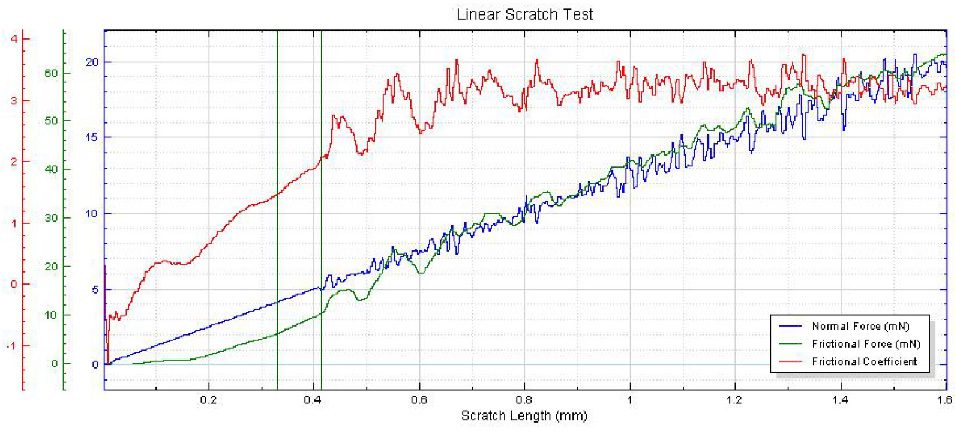

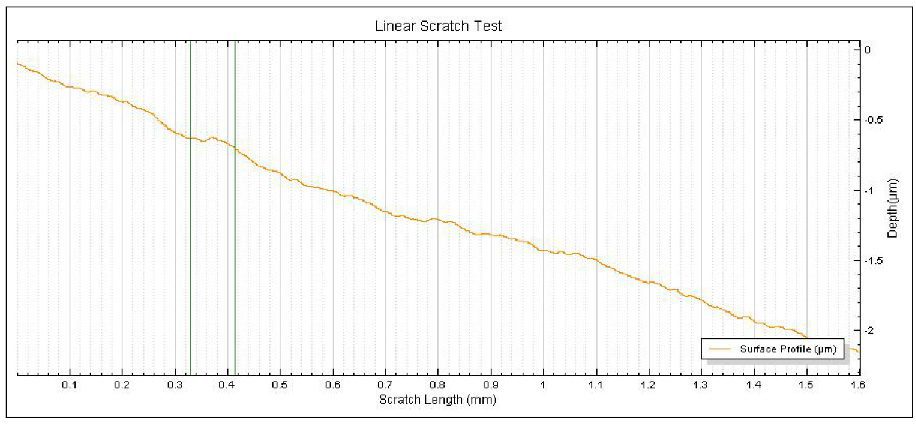

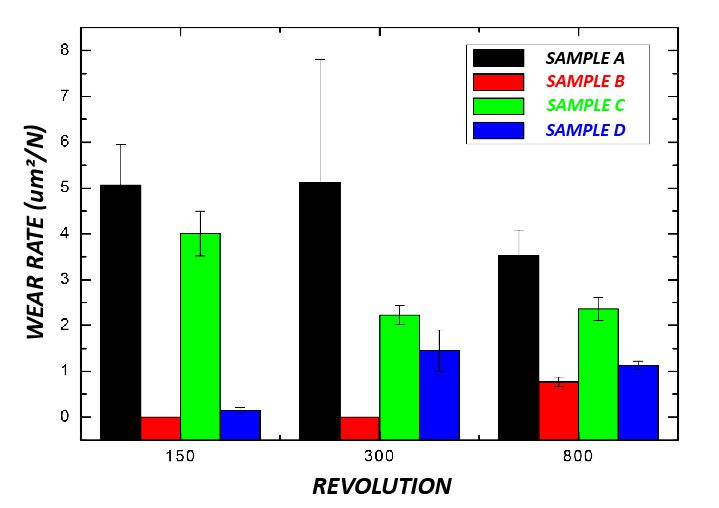

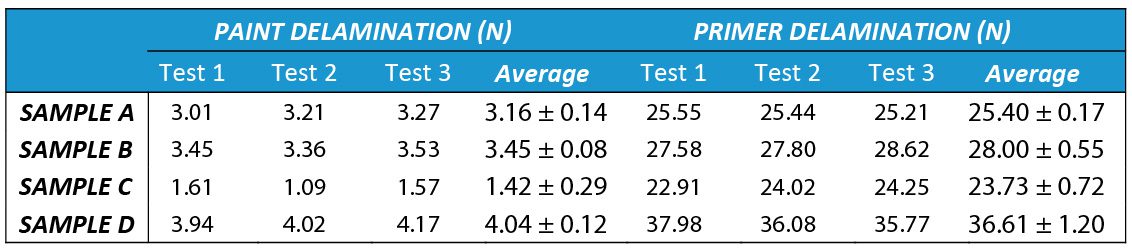

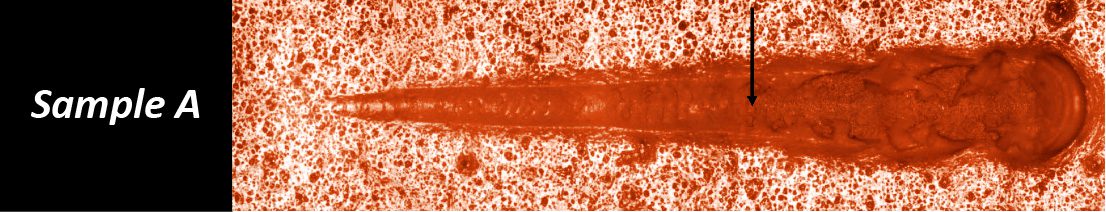

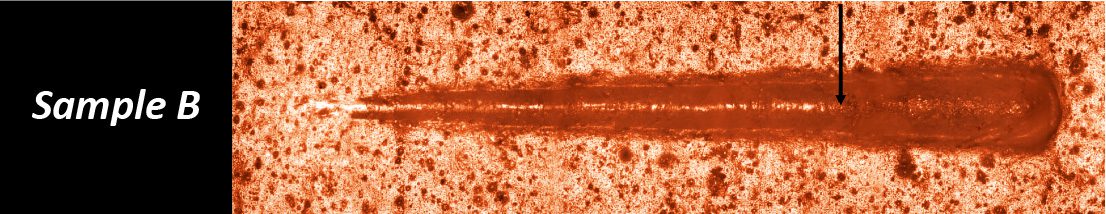

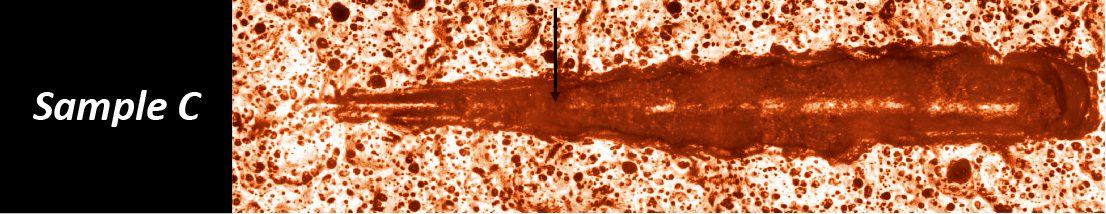

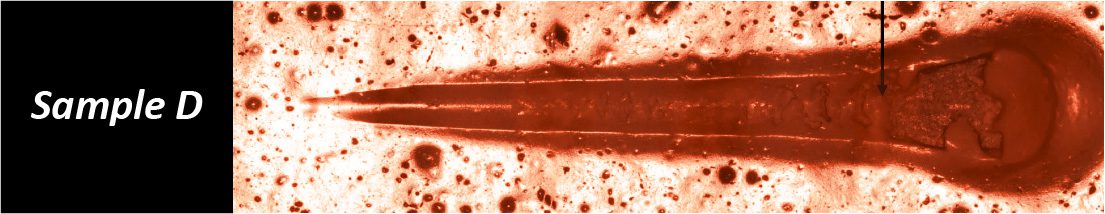

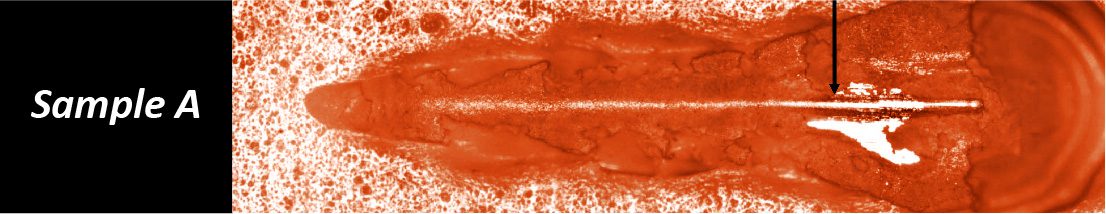

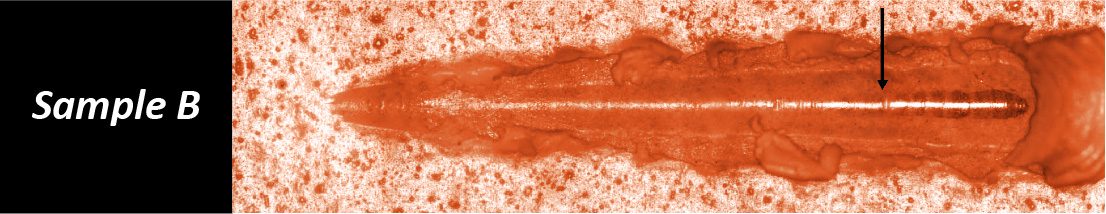

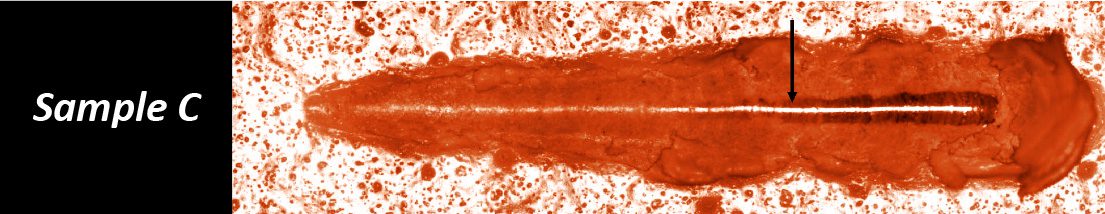

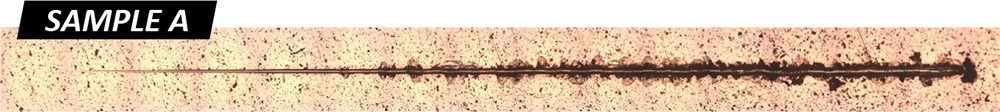

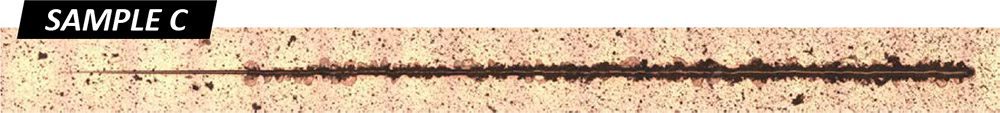

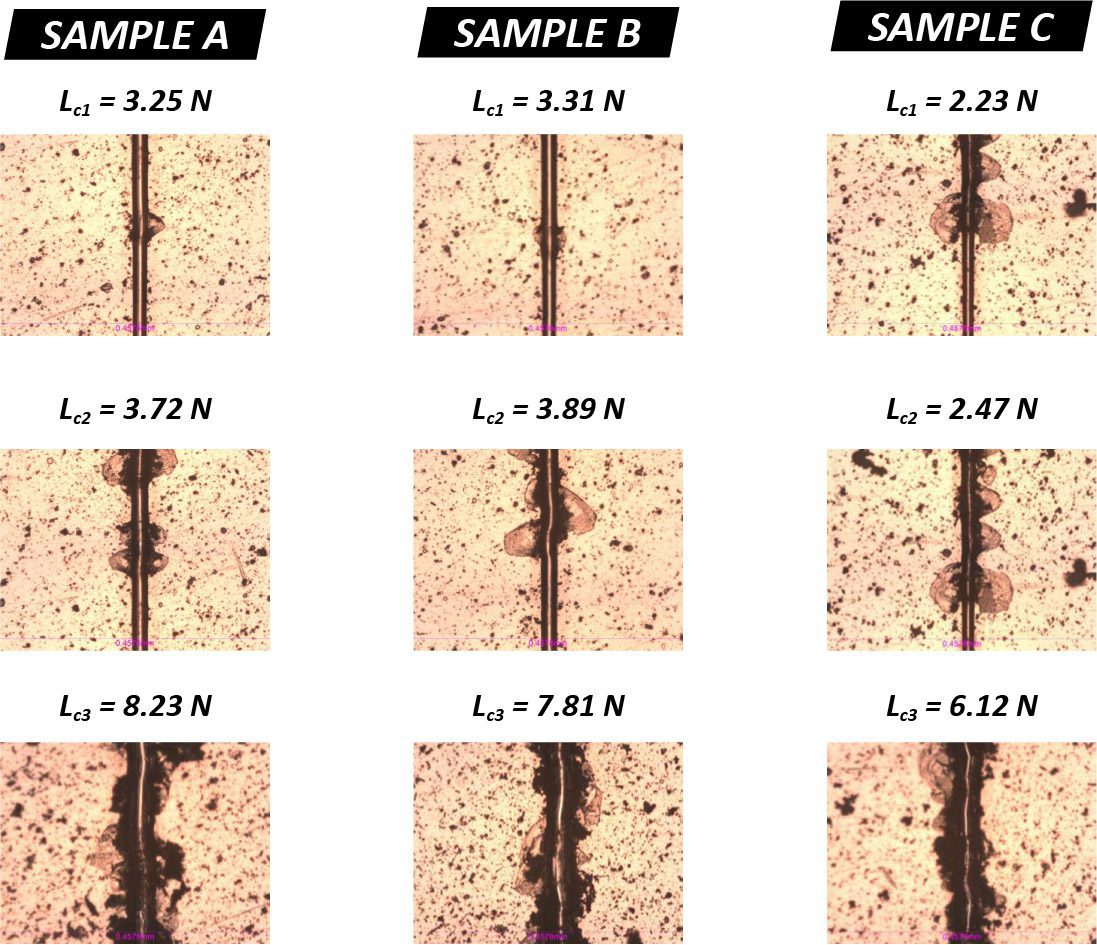

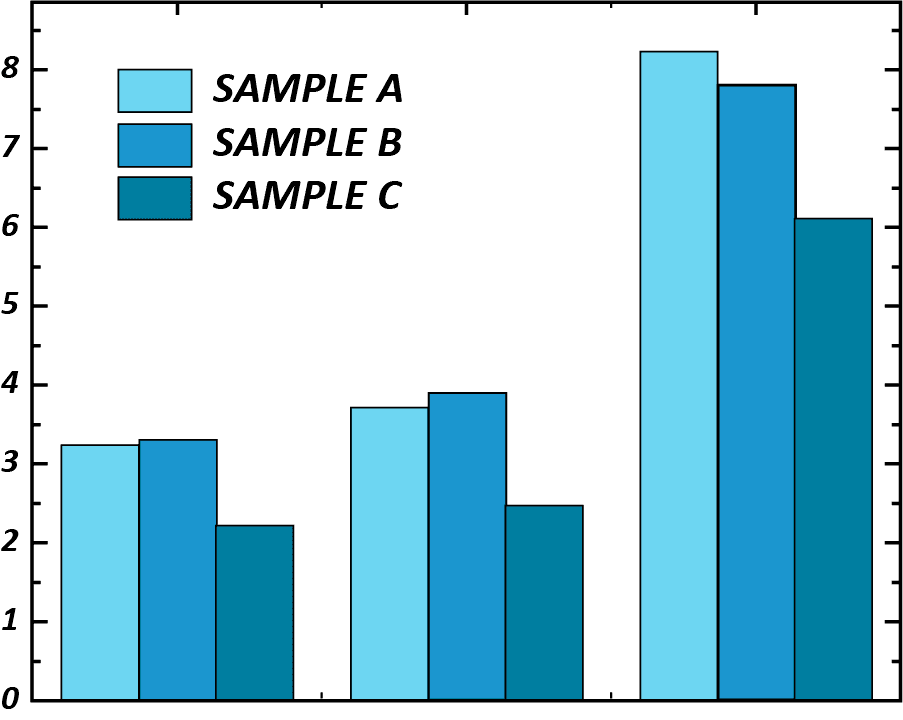

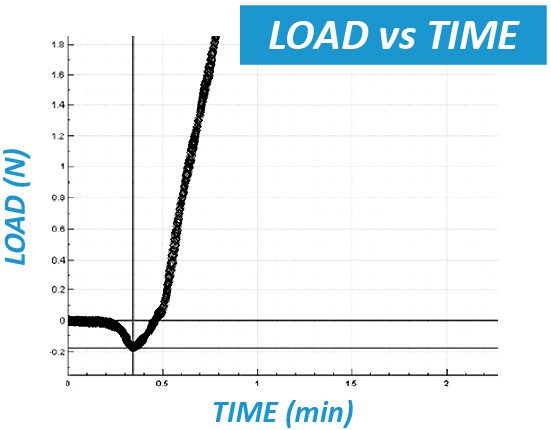

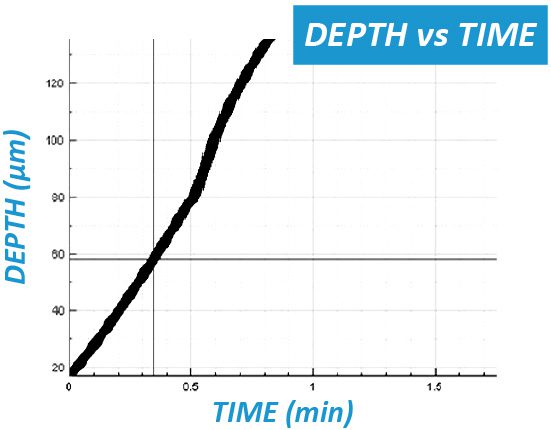

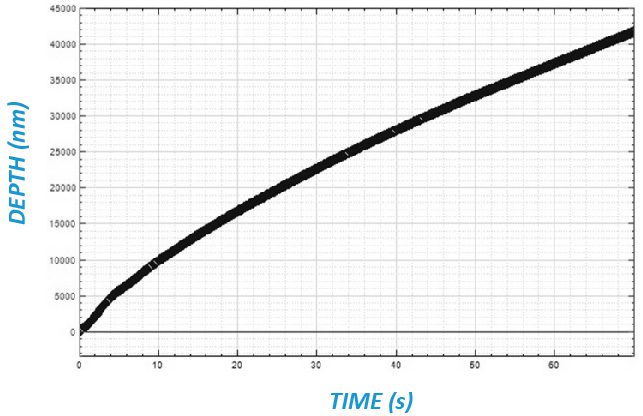

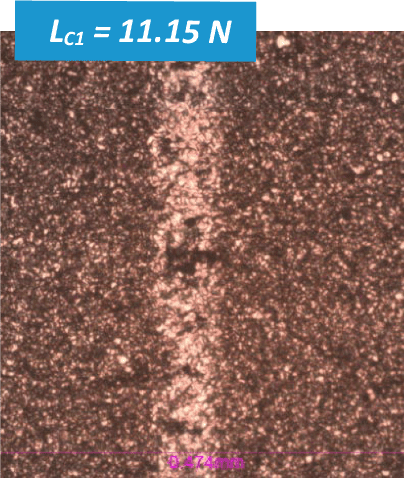

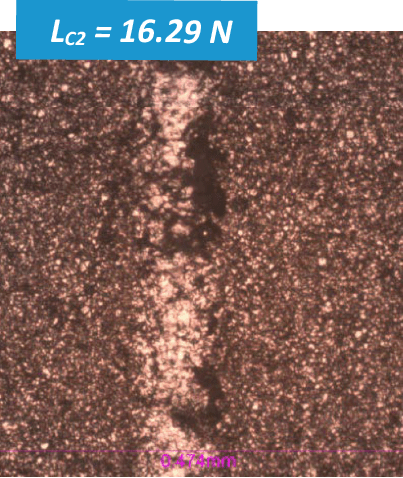

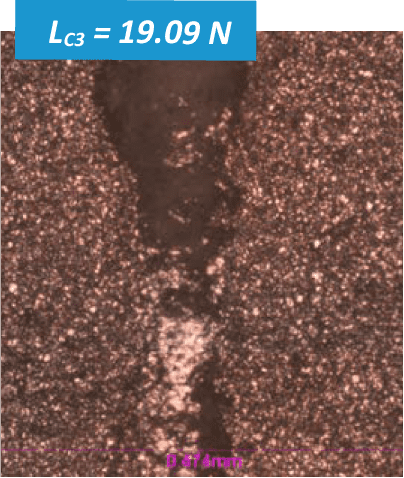

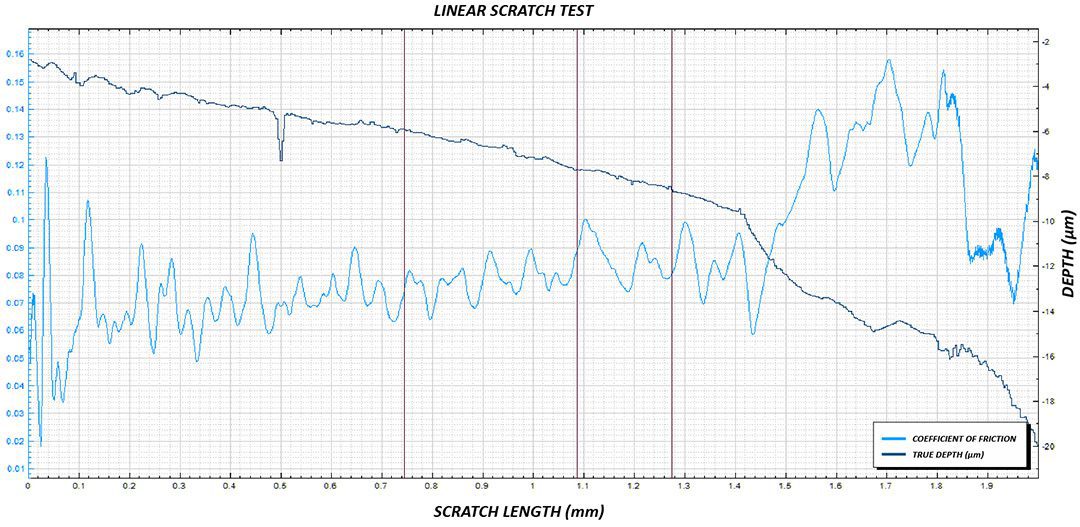

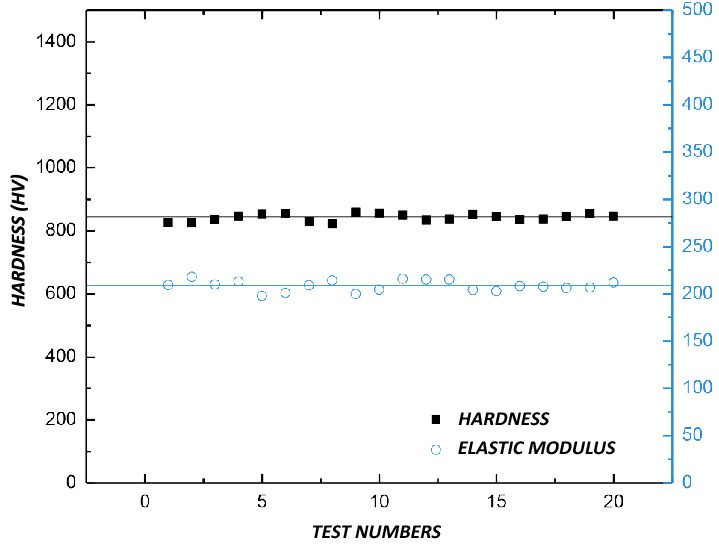

Em comparação com um valor COF de ~0,07 para as outras três amostras, a Amostra A exibe um COF muito mais alto de ~0,15 no início, que aumenta gradualmente e se estabiliza em ~0,3 após 300 ciclos de desgaste. Um COF tão alto acelera o processo de desgaste e cria uma quantidade substancial de resíduos de tinta como indicado na FIGURA 4 - a camada superior da Amostra A começou a ser removida nas primeiras 100 revoluções. Como mostrado na FIGURA 3, a amostra A apresenta a maior taxa de desgaste de ~5 μm2/N nos primeiros 300 ciclos, que diminui ligeiramente para ~3,5 μm2/N devido à melhor resistência ao desgaste do substrato metálico. A camada superior da Amostra C começa a falhar após 150 ciclos de desgaste, como mostrado na FIGURA 4, o que também é indicado pelo aumento de COF na FIGURA 2.

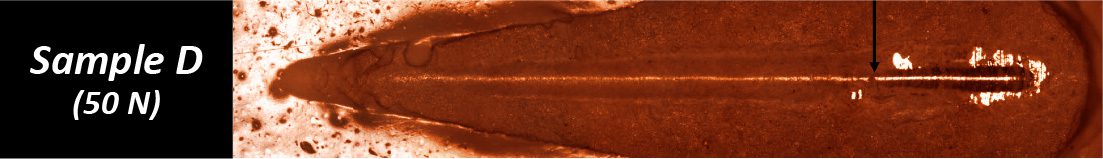

Em comparação, a amostra B e a amostra D mostram propriedades tribológicas aprimoradas. A Amostra B mantém um COF baixo durante todo o teste - o COF aumenta ligeiramente de~0,05 para ~0,1. Tal efeito lubrificante aumenta substancialmente sua resistência ao desgaste - a camada superior ainda proporciona proteção superior ao primer por baixo, após 800 ciclos de desgaste. A menor taxa média de desgaste de apenas ~0,77 μm2/N é medida para a Amostra B a 800 ciclos. A camada superior da Amostra D começa a delaminar após 375 ciclos, como refletido pelo aumento abrupto do COF na FIGURA 2. A taxa média de desgaste da Amostra D é de ~1,1 μm2/N a 800 ciclos.

Em comparação com as medidas convencionais de abrasão Taber, o Tribômetro NANOVEA fornece avaliações de desgaste quantificáveis e confiáveis bem controladas que garantem avaliações reprodutíveis e controle de qualidade de tintas comerciais para pisos/auto pinturas. Além disso, a capacidade de medições in situ do COF permite aos usuários correlacionar as diferentes etapas de um processo de desgaste com a evolução do COF, o que é fundamental para melhorar a compreensão fundamental do mecanismo de desgaste e das características tribológicas de vários revestimentos de tintas.