Znaczenie oceny zużycia i zarysowania drutu miedzianego

Miedź ma długą historię stosowania w okablowaniu elektrycznym od czasu wynalezienia elektromagnesu i telegrafu. Przewody miedziane są stosowane w szerokiej gamie urządzeń elektronicznych, takich jak panele, mierniki, komputery, maszyny biznesowe i urządzenia, dzięki ich odporności na korozję, możliwości lutowania i wydajności w podwyższonych temperaturach do 150°C. Około połowa wydobywanej miedzi jest wykorzystywana do produkcji przewodów i kabli elektrycznych.

Jakość powierzchni drutu miedzianego ma kluczowe znaczenie dla wydajności i żywotności aplikacji. Mikro defekty w drutach mogą prowadzić do nadmiernego zużycia, inicjacji i propagacji pęknięć, zmniejszenia przewodności i nieodpowiedniej lutowności. Właściwa obróbka powierzchni drutów miedzianych usuwa defekty powierzchniowe powstałe podczas ciągnienia drutu, poprawiając odporność na korozję, zarysowania i zużycie. Wiele zastosowań lotniczych z drutami miedzianymi wymaga kontrolowanego zachowania, aby zapobiec nieoczekiwanym awariom sprzętu. Wymierne i wiarygodne pomiary są potrzebne do prawidłowej oceny odporności na zużycie i zarysowania powierzchni drutu miedzianego.

Cel pomiaru

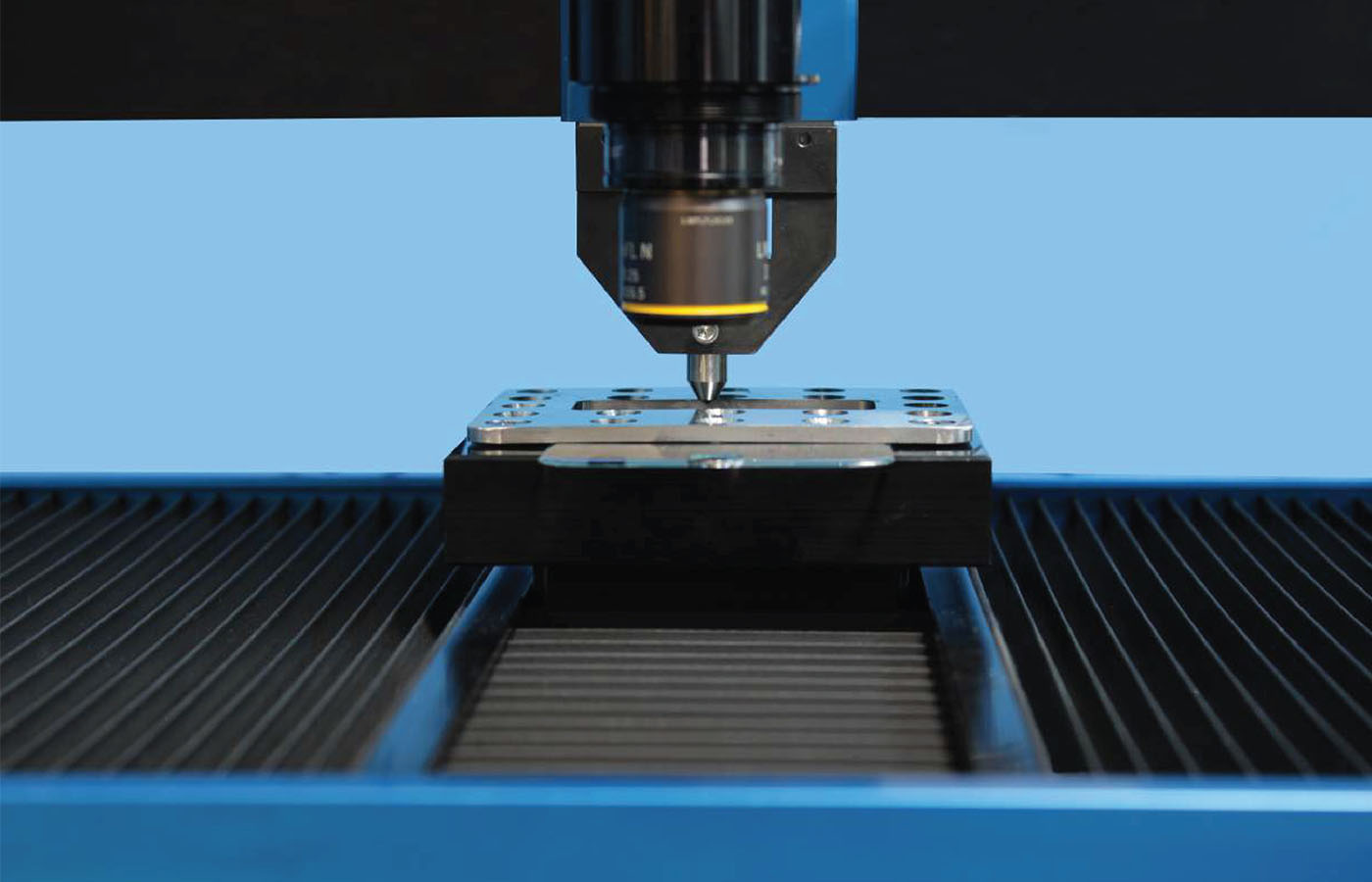

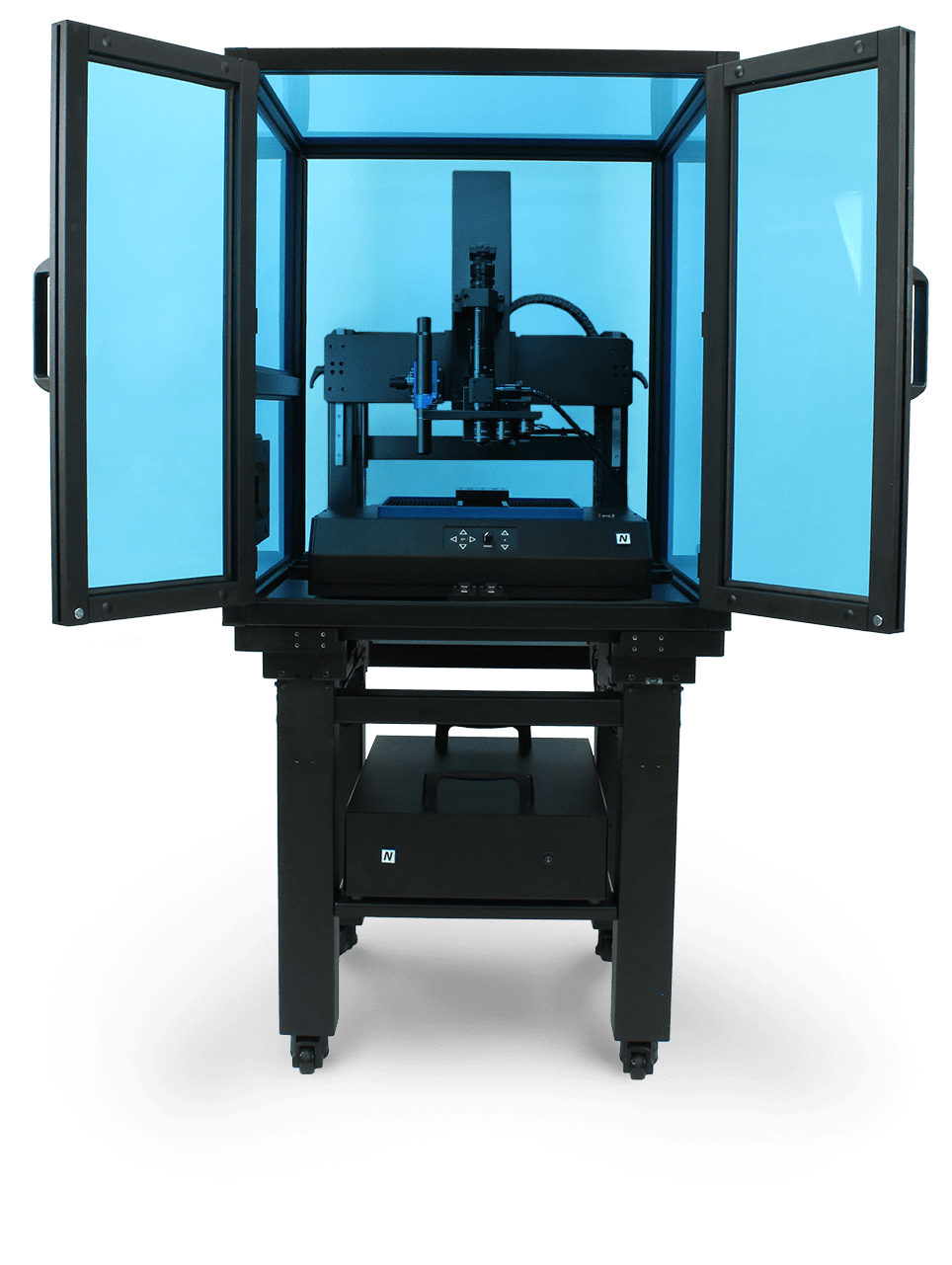

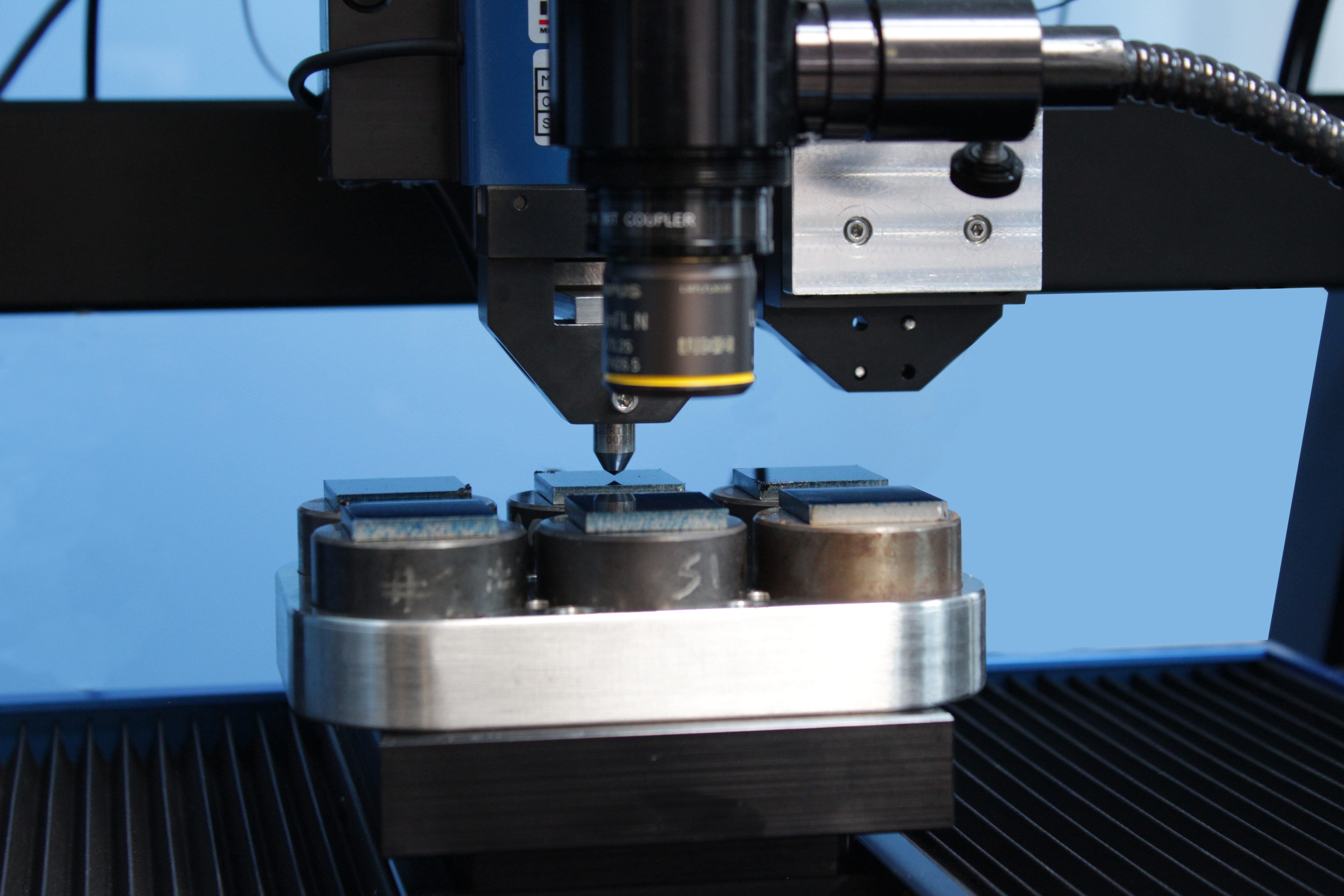

W tej aplikacji symulujemy kontrolowany proces zużycia różnych obróbek powierzchni drutu miedzianego. Testowanie zarysowań mierzy obciążenie wymagane do spowodowania zniszczenia obrabianej warstwy powierzchniowej. W tym badaniu zaprezentowano Nanoveę Tribometr oraz Tester mechaniczny jako idealne narzędzia do oceny i kontroli jakości przewodów elektrycznych.

Procedura badania i procedury

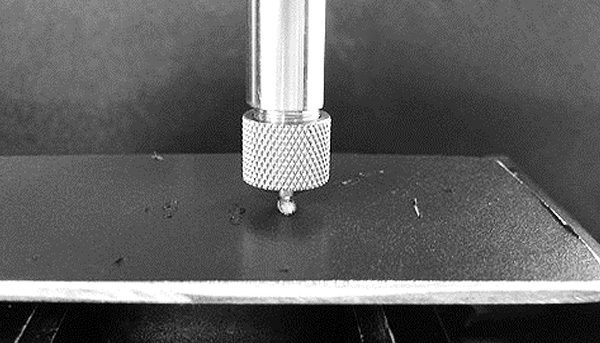

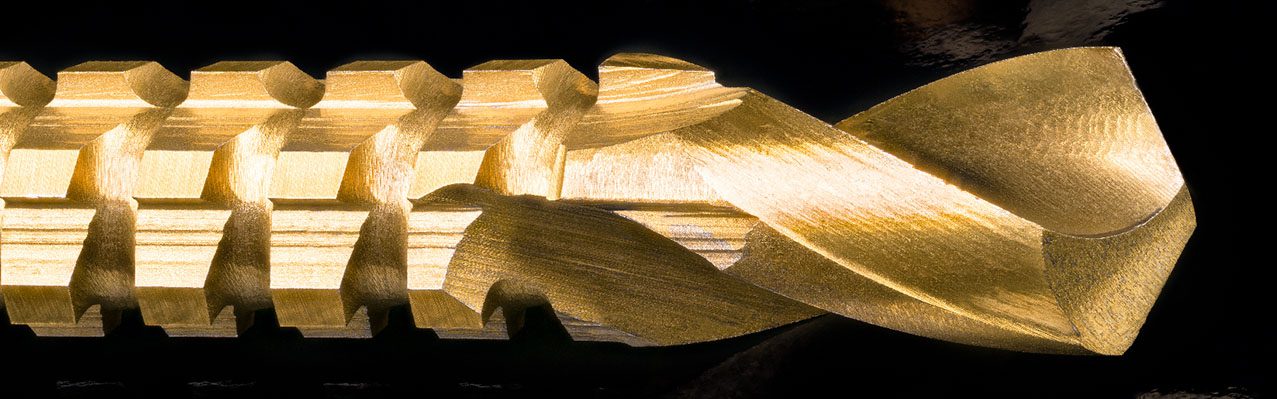

Współczynnik tarcia (COF) i odporność na zużycie dwóch różnych obróbek powierzchni drutów miedzianych (drut A i drut B) oceniano za pomocą trybometru Nanovea przy użyciu liniowego modułu zużycia posuwisto-zwrotnego. Materiałem przeciwstawnym stosowanym w tym zastosowaniu jest kulka Al₂O₃ (o średnicy 6 mm). Ślad zużycia zbadano za pomocą urządzenia Nanovea Bezkontaktowy profilometr 3D. Parametry testu podsumowano w Tabeli 1.

Gładka kulka Al₂O₃ jako materiał przeciwny została użyta jako przykład w tym badaniu. Każdy materiał lity o innym kształcie i wykończeniu powierzchni może być zastosowany przy użyciu niestandardowego oprzyrządowania, aby zasymulować rzeczywistą sytuację zastosowania.

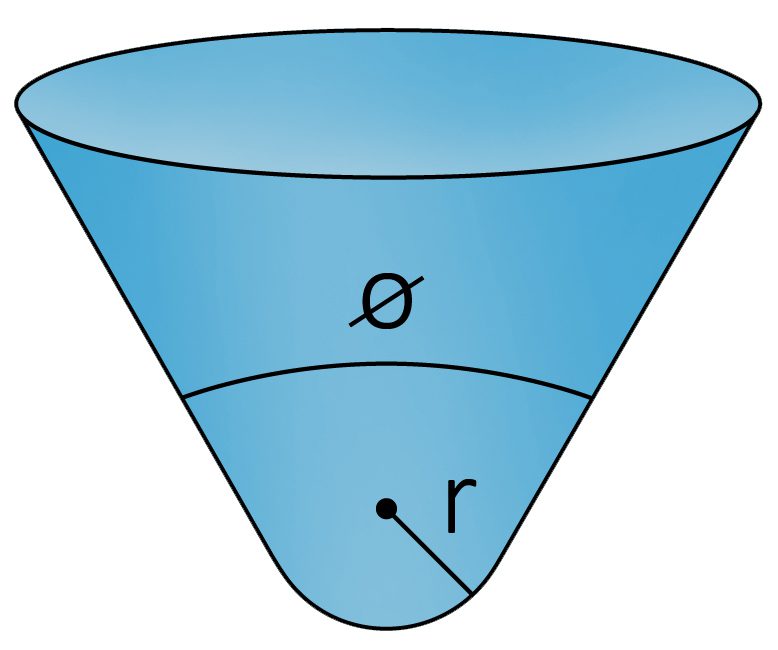

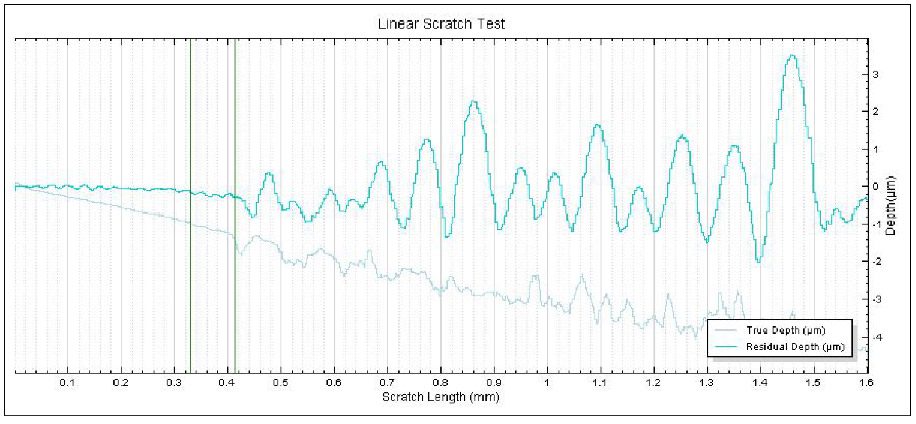

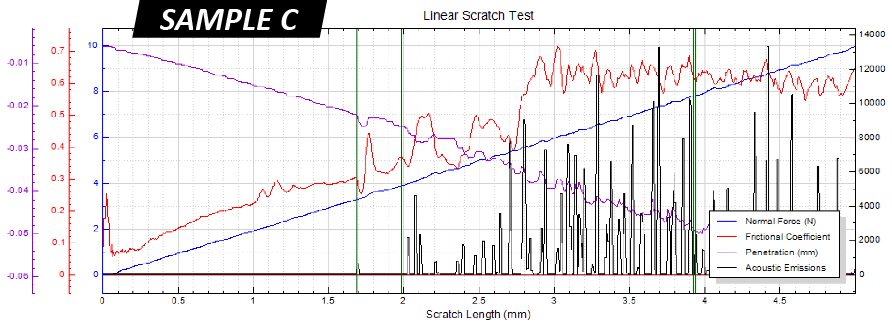

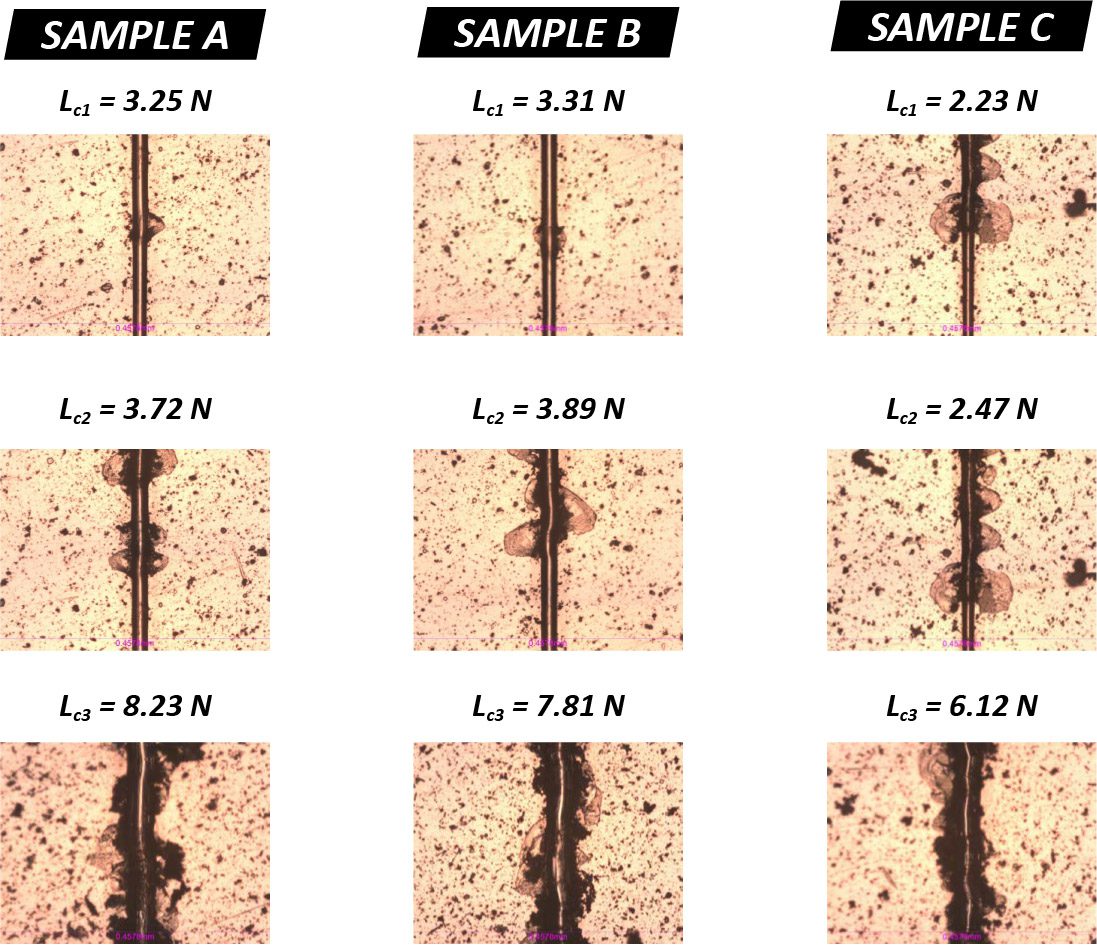

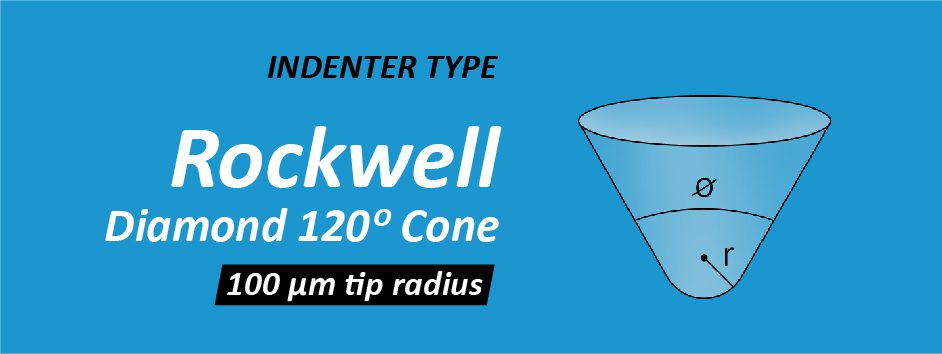

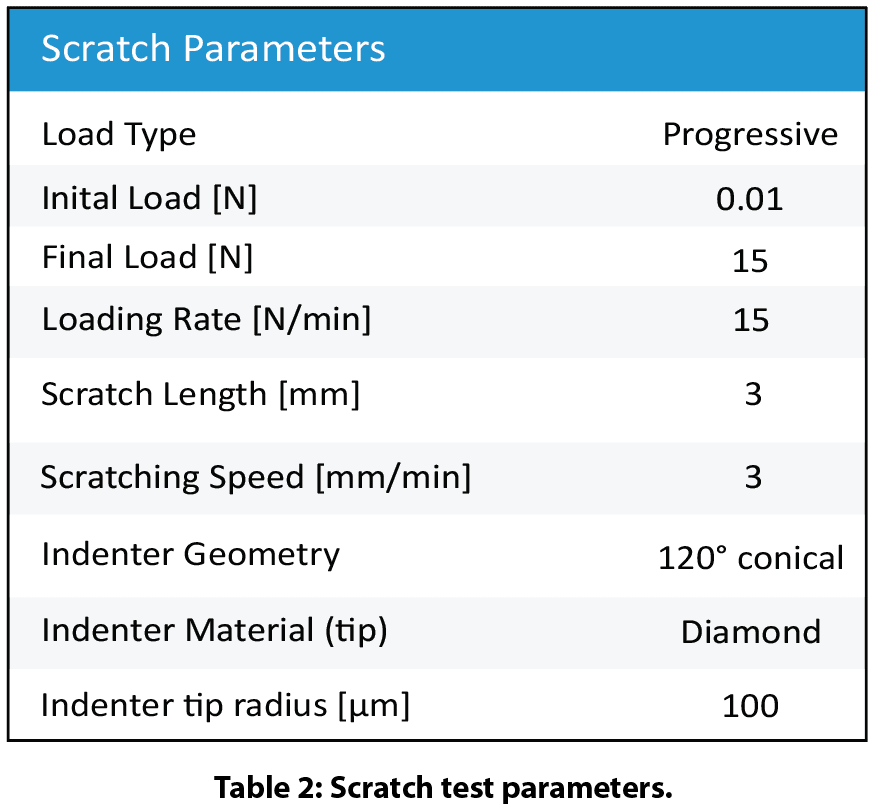

Tester mechaniczny firmy Nanovea wyposażony w trzpień diamentowy Rockwell C (promień 100 μm) wykonał testy zarysowania drutów powlekanych pod obciążeniem progresywnym z wykorzystaniem trybu mikro zarysowania. Parametry testu zarysowania oraz geometrię końcówki przedstawiono w tabeli 2.

Wyniki i dyskusja

Zużycie drutu miedzianego:

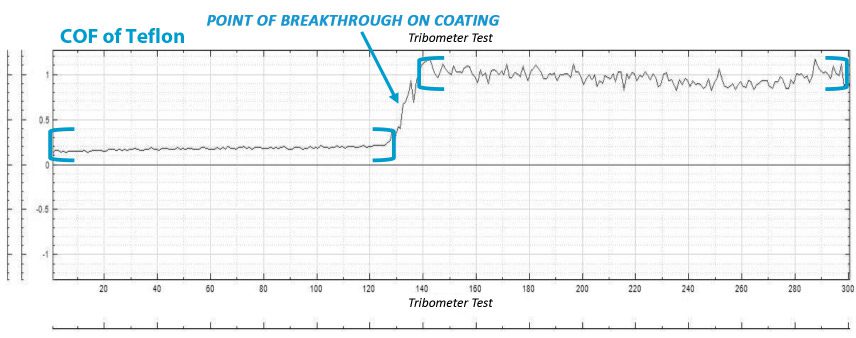

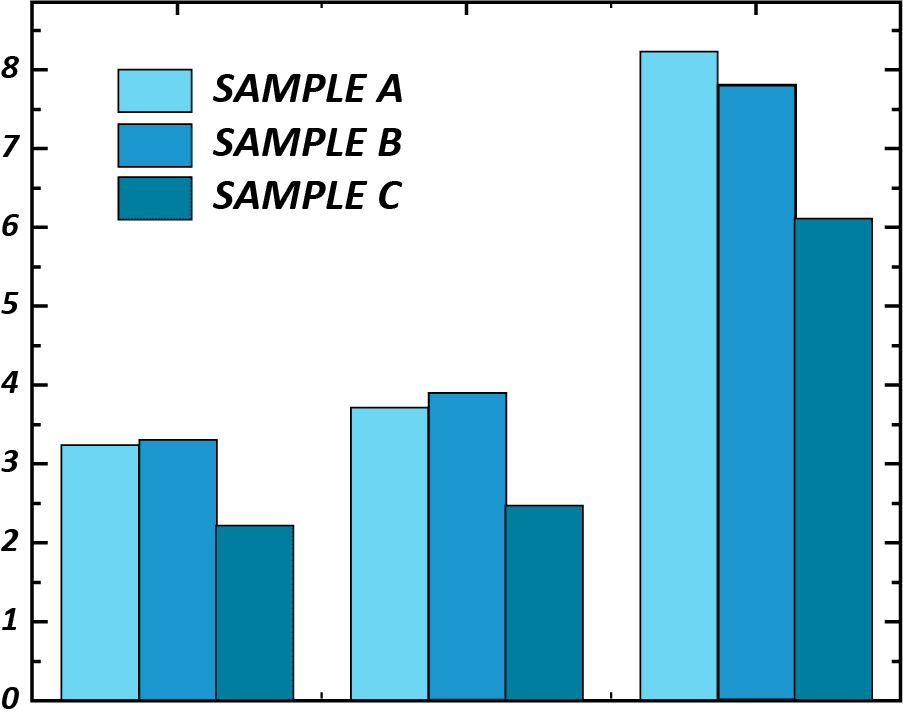

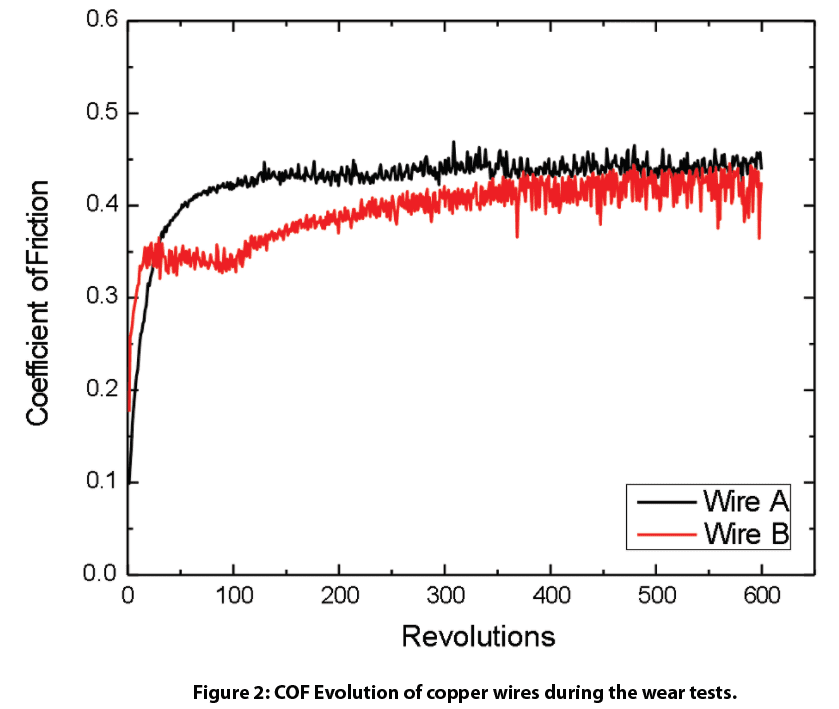

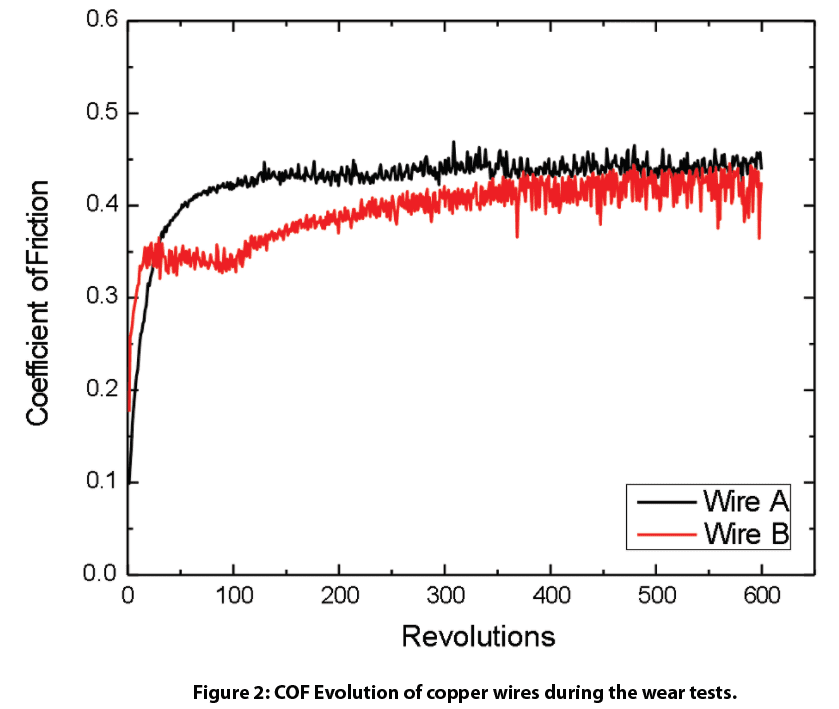

Rysunek 2 przedstawia ewolucję COF drutów miedzianych podczas testów zużycia. Drut A wykazuje stabilny COF na poziomie ~0,4 podczas całej próby zużycia, natomiast drut B wykazuje COF na poziomie ~0,35 w pierwszych 100 obrotach i stopniowo wzrasta do ~0,4.

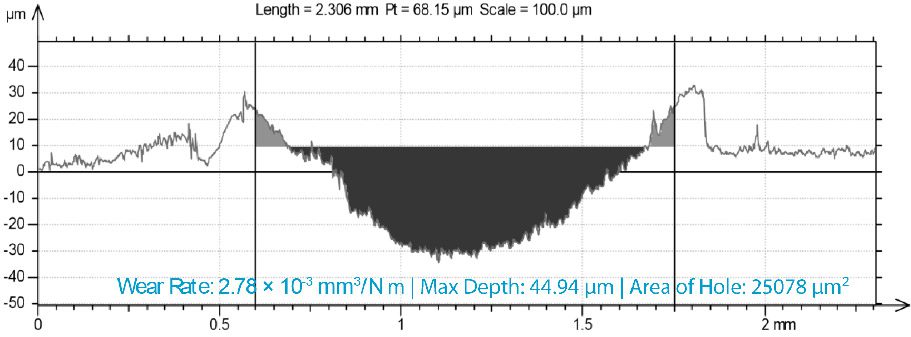

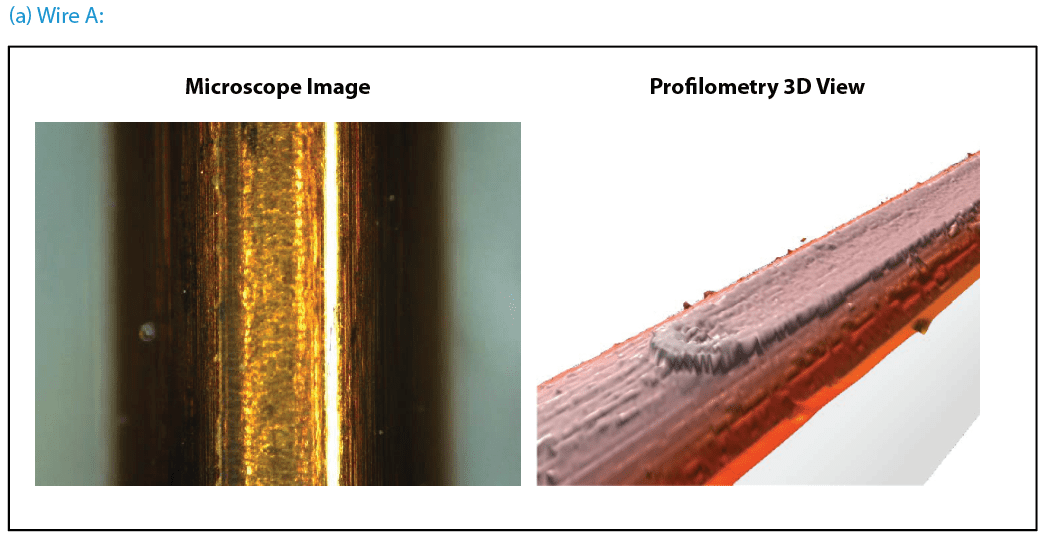

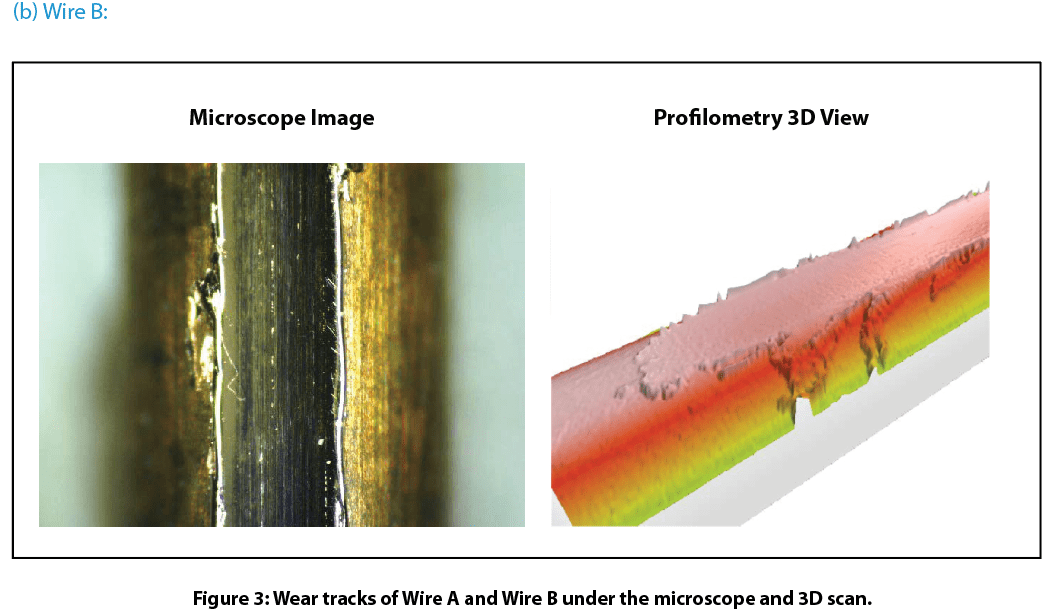

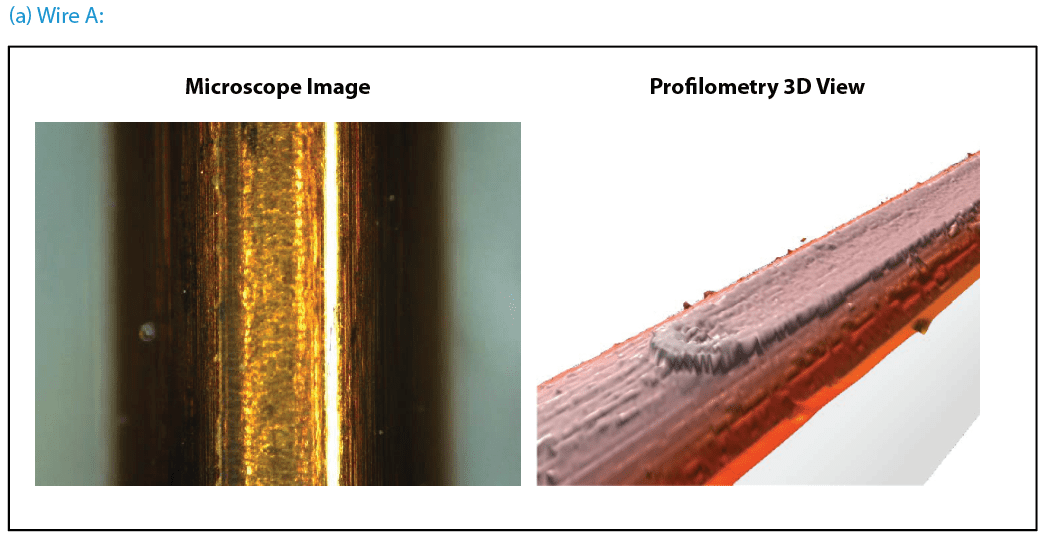

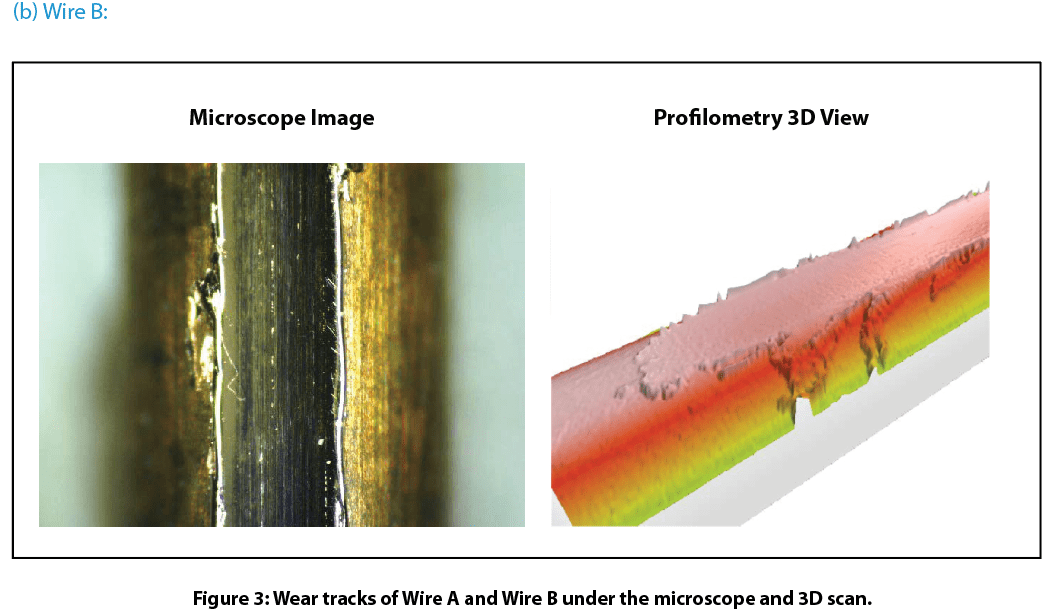

Rysunek 3 porównuje ślady zużycia drutów miedzianych po testach. Bezkontaktowy profilometr 3D firmy Nanovea oferował doskonałą analizę szczegółowej morfologii śladów zużycia. Pozwala on na bezpośrednie i dokładne określenie objętości śladów zużycia, zapewniając fundamentalne zrozumienie mechanizmu zużycia. Powierzchnia drutu B ma znaczące uszkodzenia po 600 obrotach w teście zużycia. Widok profilometru 3D pokazuje, że warstwa obrabiana powierzchniowo drutu B została całkowicie usunięta, co znacznie przyspieszyło proces zużycia. Pozostawił to spłaszczoną ścieżkę zużycia na drucie B, gdzie odsłonięty jest miedziany substrat. Może to skutkować znacznym skróceniem żywotności urządzeń elektrycznych, w których drut B jest używany. Dla porównania, drut A wykazuje stosunkowo łagodne zużycie, na co wskazuje płytka ścieżka zużycia na powierzchni. Warstwa poddana obróbce powierzchniowej na drucie A nie została usunięta tak jak warstwa na drucie B w tych samych warunkach.

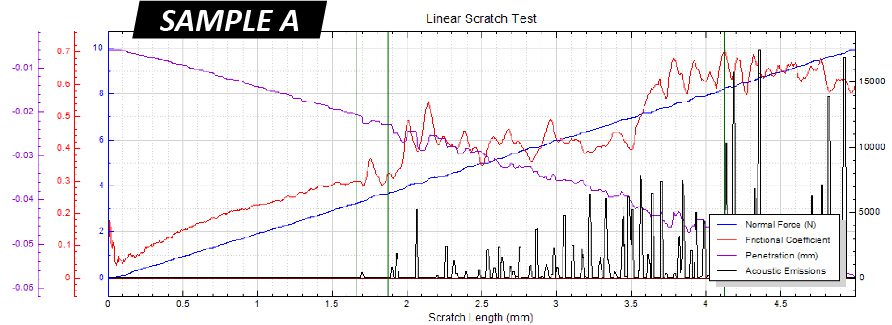

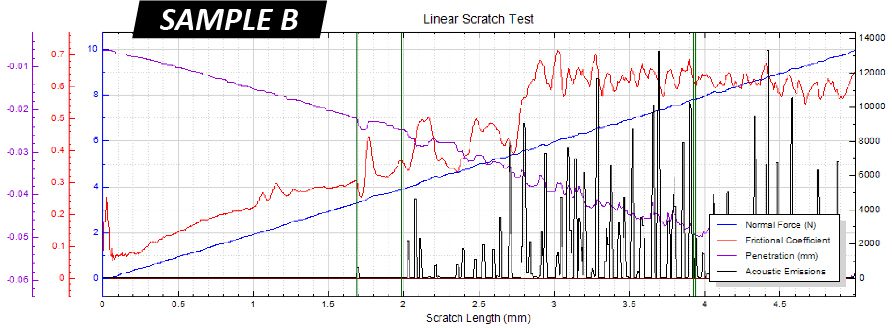

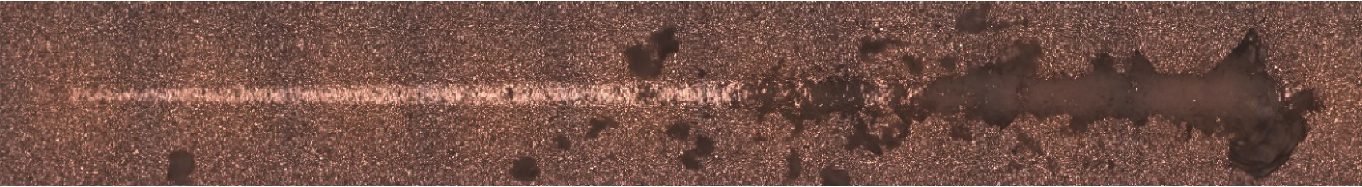

Odporność na zarysowania powierzchni drutu miedzianego:

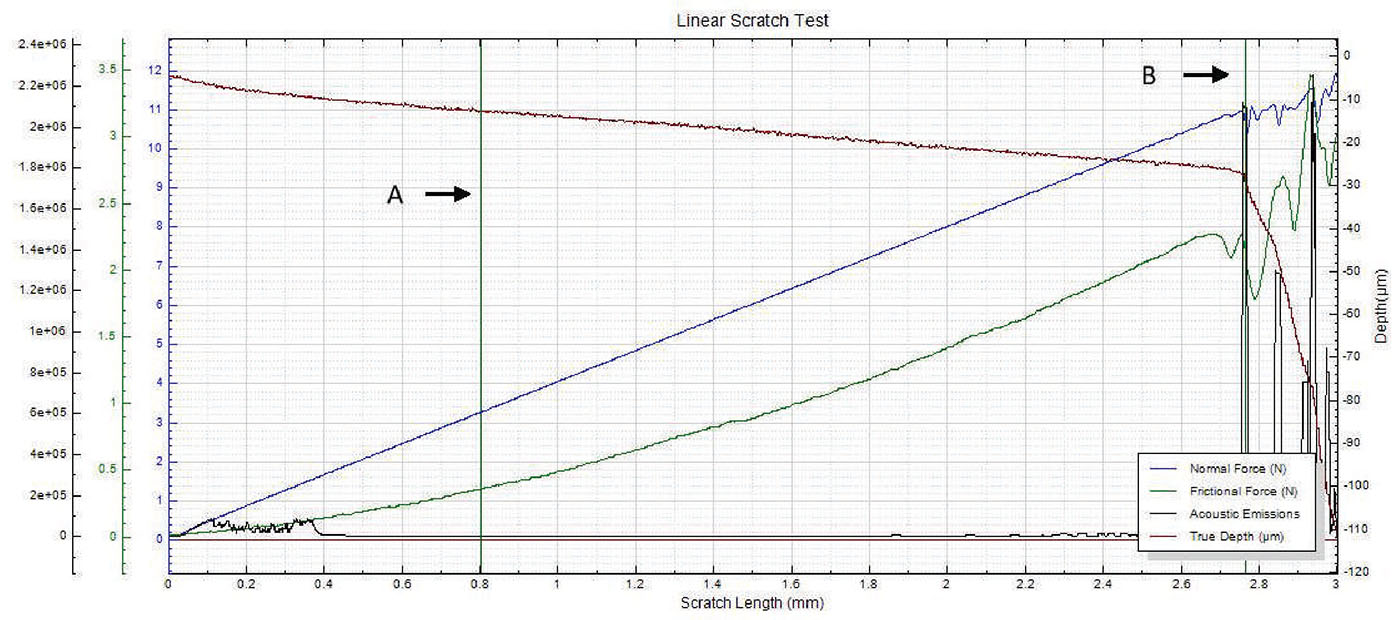

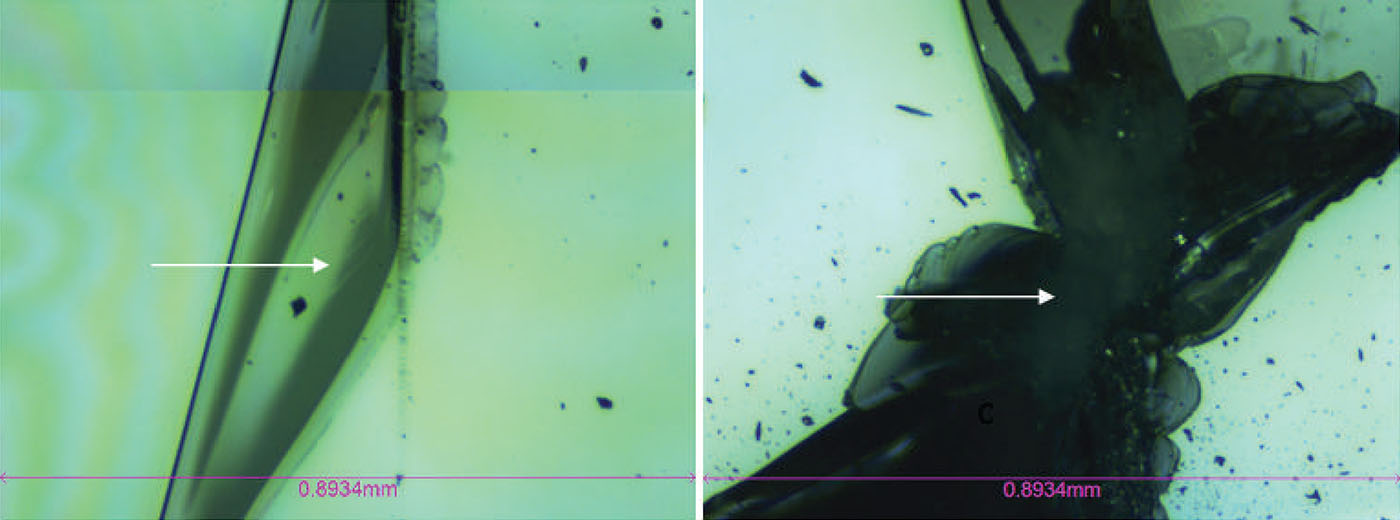

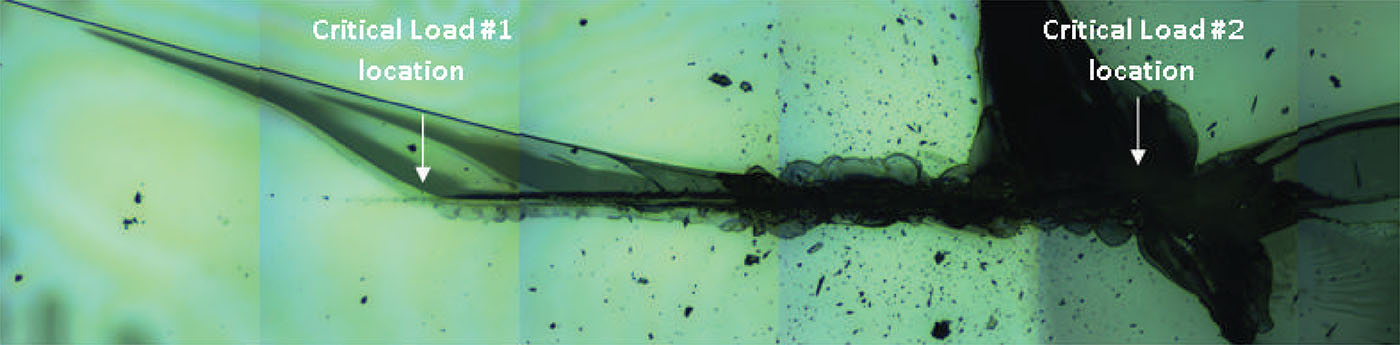

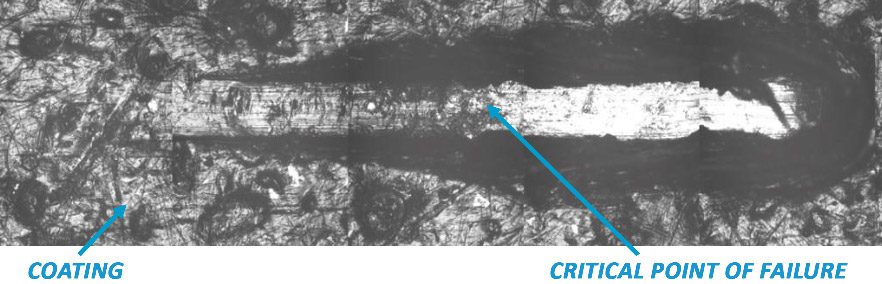

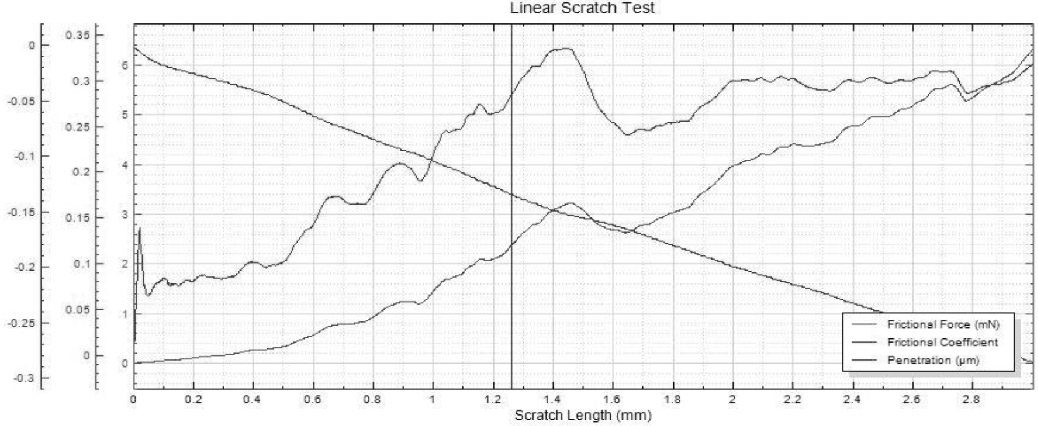

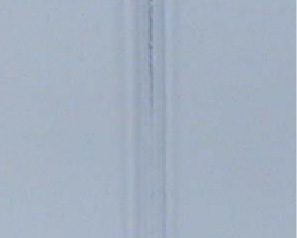

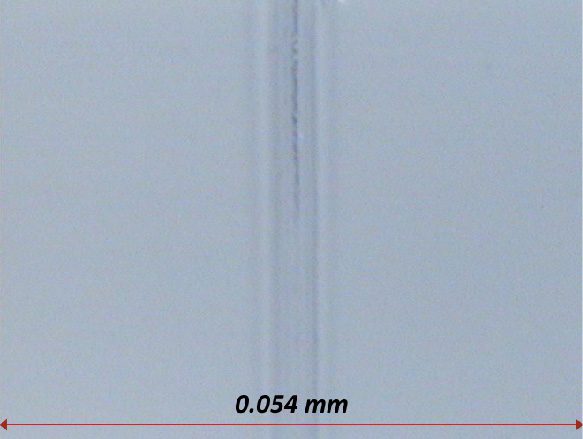

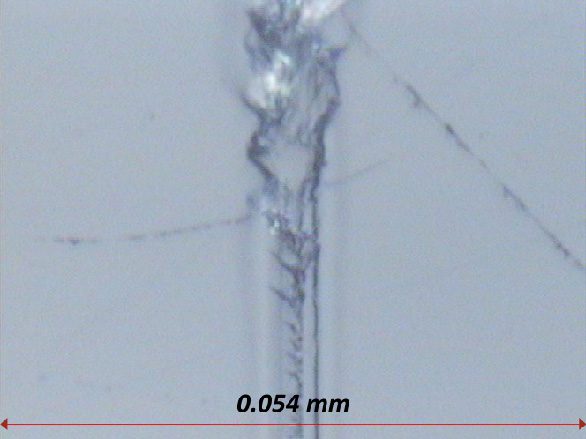

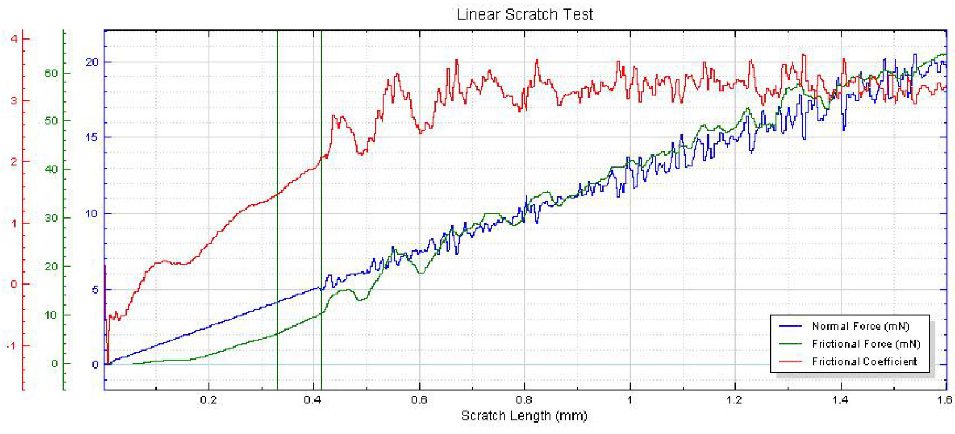

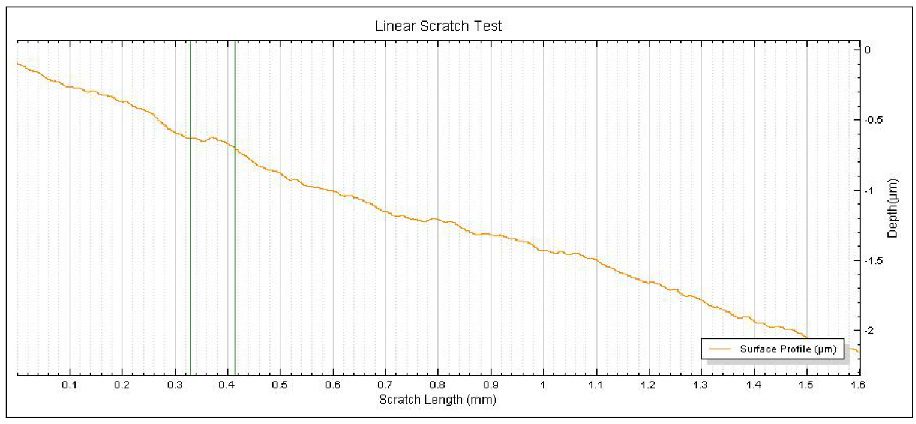

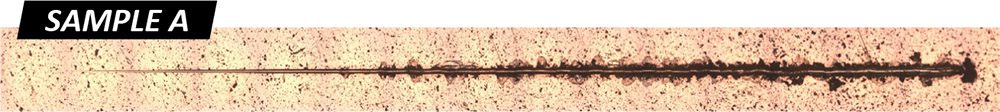

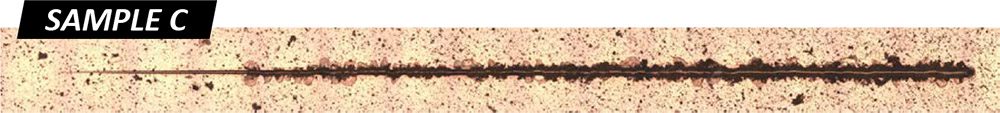

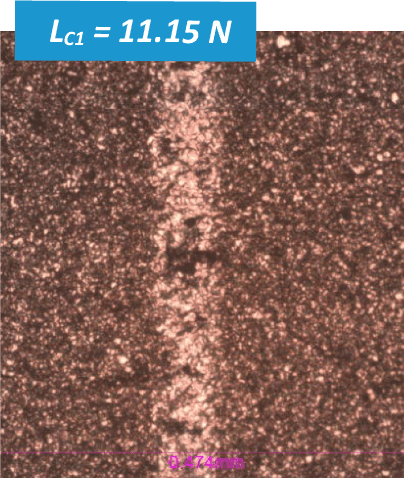

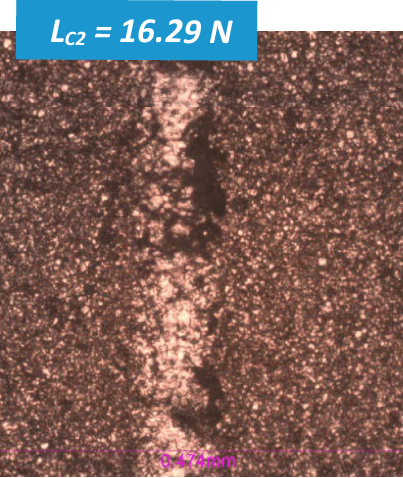

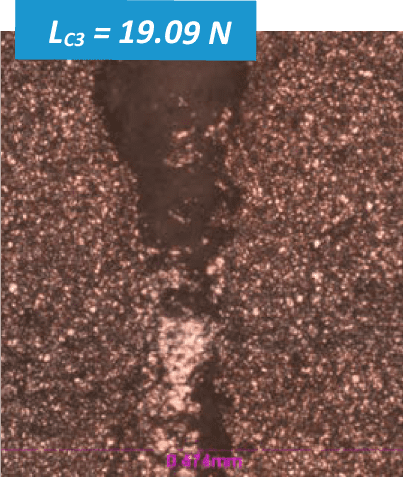

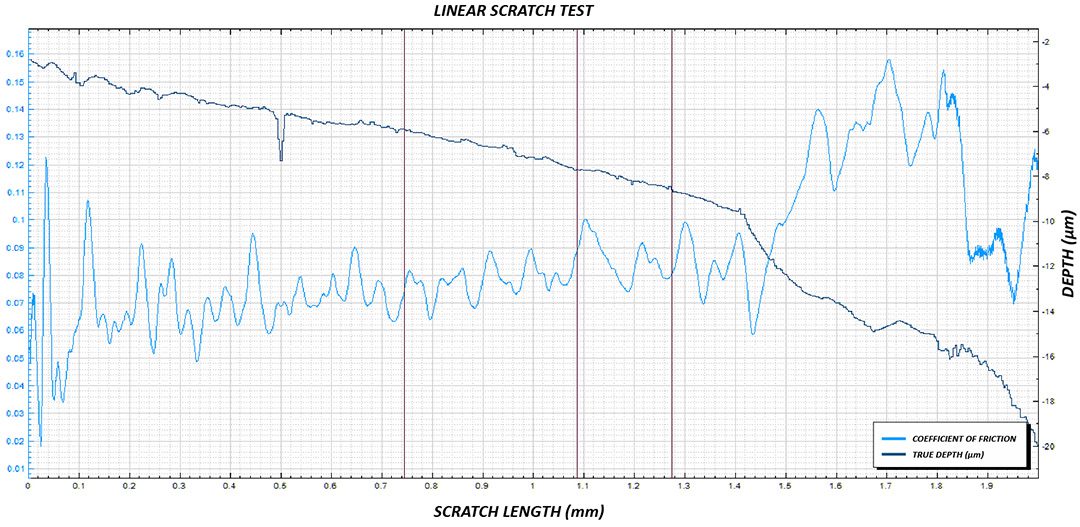

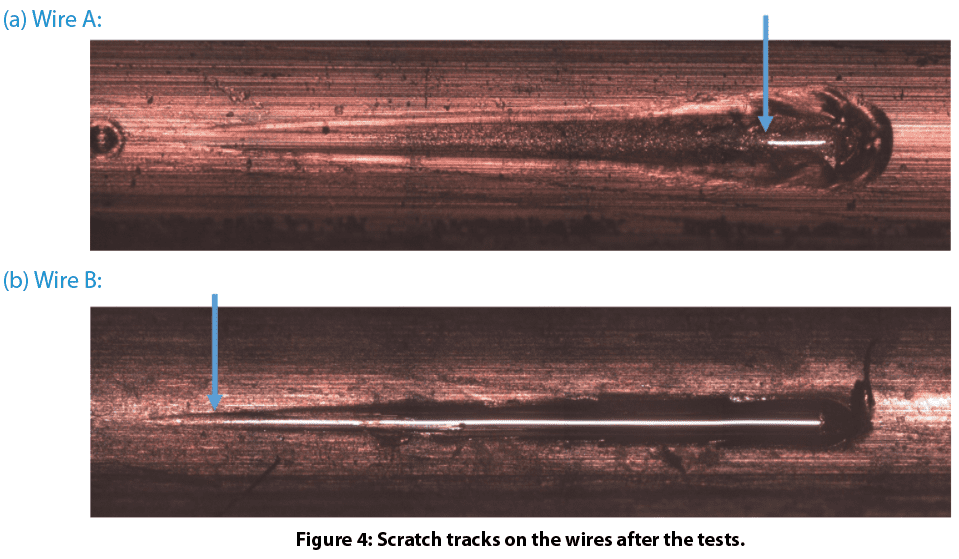

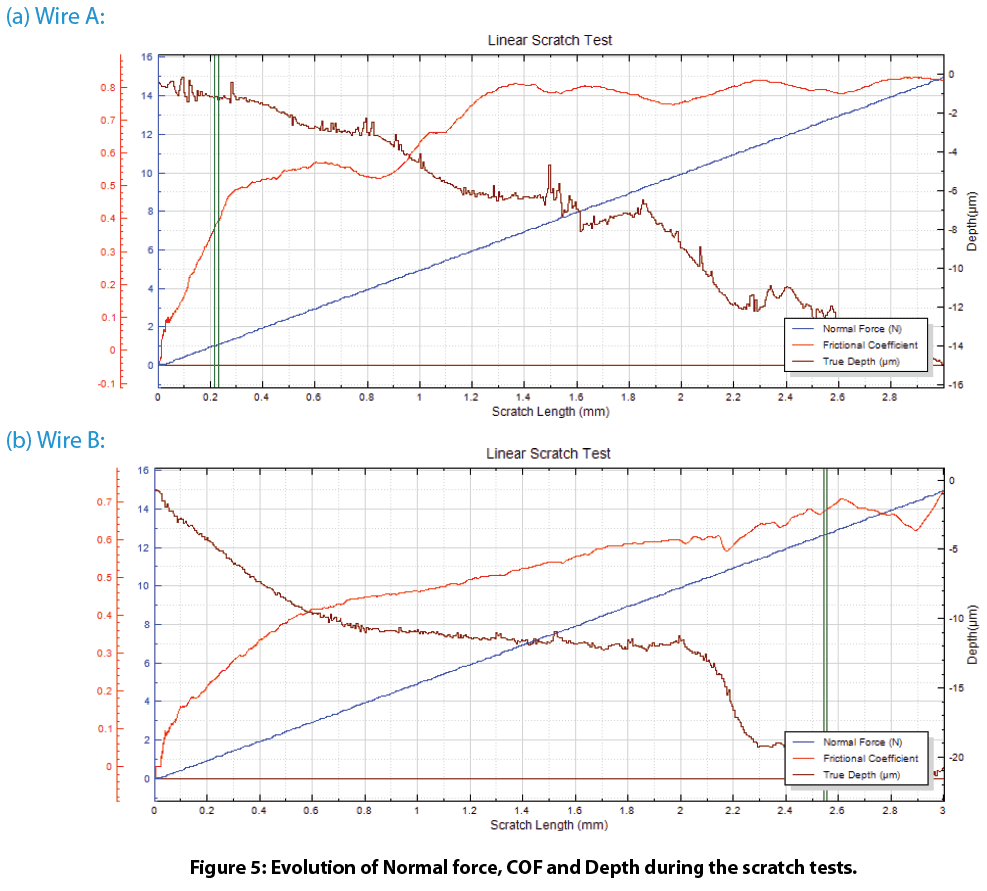

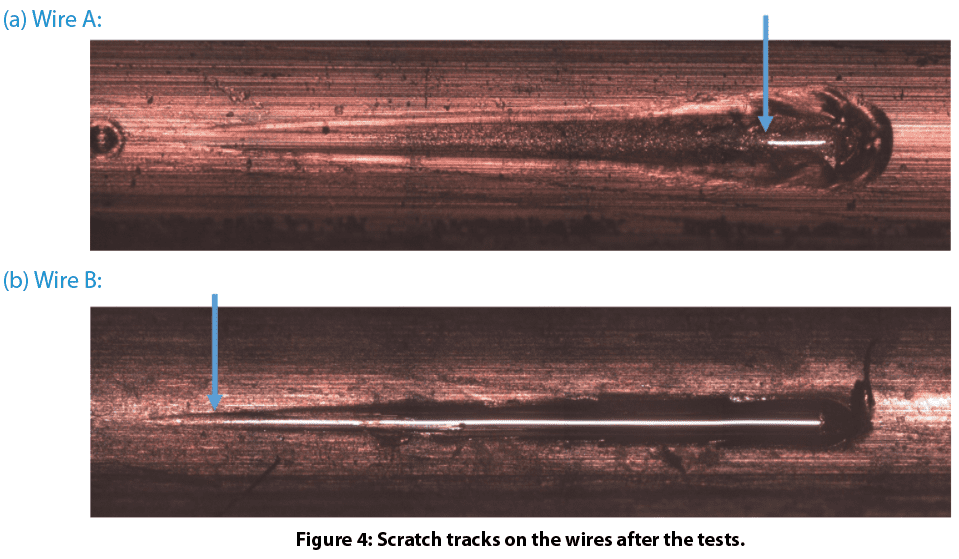

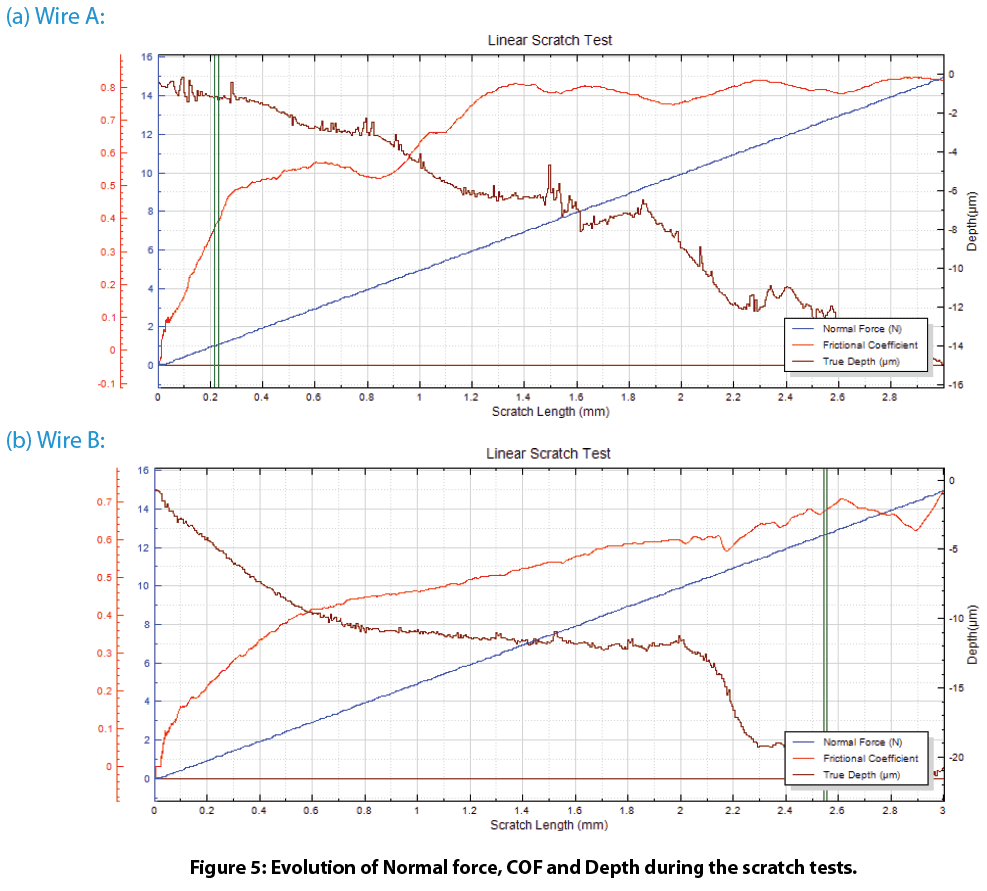

Na rysunku 4 przedstawiono ślady zarysowań na przewodach po badaniach. Warstwa ochronna drutu A wykazuje bardzo dobrą odporność na zarysowania. Rozwarstwia się przy obciążeniu ~12,6 N. Dla porównania, warstwa ochronna drutu B uległa zniszczeniu przy obciążeniu ~1,0 N. Tak znacząca różnica w odporności na zarysowania dla tych drutów przyczynia się do ich odporności na zużycie, gdzie drut A posiada znacznie większą odporność na zużycie. Ewolucja siły normalnej, COF i głębokości podczas testów zarysowania pokazana na Rys. 5 dostarcza więcej informacji na temat uszkodzenia powłoki podczas testów.

Wniosek

W tym kontrolowanym badaniu zaprezentowaliśmy trybometr Nanovea przeprowadzający ilościową ocenę odporności na zużycie drutów miedzianych poddanych obróbce powierzchniowej oraz tester mechaniczny Nanovea zapewniający wiarygodną ocenę odporności drutów miedzianych na zarysowania. Obróbka powierzchni drutu odgrywa kluczową rolę we właściwościach tribo-mechanicznych w całym okresie eksploatacji. Odpowiednia obróbka powierzchni drutu A znacznie zwiększyła odporność na zużycie i zarysowania, co ma kluczowe znaczenie dla wydajności i żywotności przewodów elektrycznych w trudnych warunkach.

Trybometr Nanovea oferuje precyzyjne i powtarzalne testy zużycia i tarcia przy użyciu trybów obrotowych i liniowych zgodnych z normami ISO i ASTM, z opcjonalnymi modułami zużycia w wysokich temperaturach, smarowania i tribokorozji dostępnymi w jednym wstępnie zintegrowanym systemie. Niezrównana gama urządzeń Nanovea jest idealnym rozwiązaniem do określania pełnego zakresu właściwości trybologicznych cienkich lub grubych, miękkich lub twardych powłok, folii i podłoży.