Wstęp

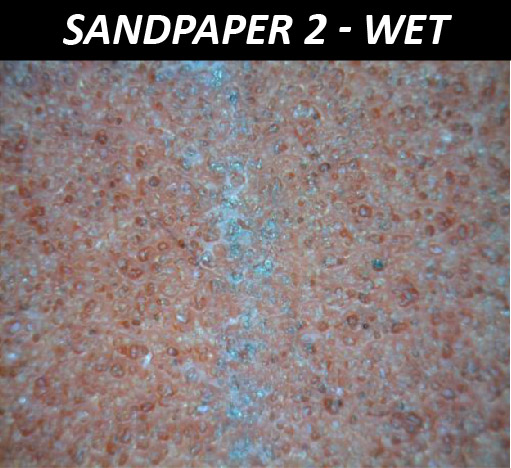

Zużycie występuje praktycznie w każdym sektorze przemysłu i powoduje koszty rzędu ~0,75% PKB1. Badania tribologiczne są niezbędne dla poprawy efektywności produkcji, wydajności aplikacji, jak również ochrony materiałów, energii i środowiska. W szerokim zakresie zastosowań trybologicznych nieuchronnie występują wibracje i oscylacje. Nadmierne wibracje zewnętrzne przyspieszają proces zużycia i zmniejszają wydajność pracy, co prowadzi do katastrofalnych awarii części mechanicznych.

Konwencjonalne trybometry z obciążeniem martwym przykładają normalne obciążenia za pomocą ciężarków. Taka technika obciążania nie tylko ogranicza możliwości obciążania do stałego obciążenia, ale również powoduje intensywne niekontrolowane drgania przy wysokich obciążeniach i prędkościach, co prowadzi do ograniczonej i niespójnej oceny zużycia. Wiarygodna ocena wpływu kontrolowanych drgań na zachowanie się materiałów podczas zużycia jest pożądana w badaniach i rozwoju oraz kontroli jakości w różnych zastosowaniach przemysłowych.

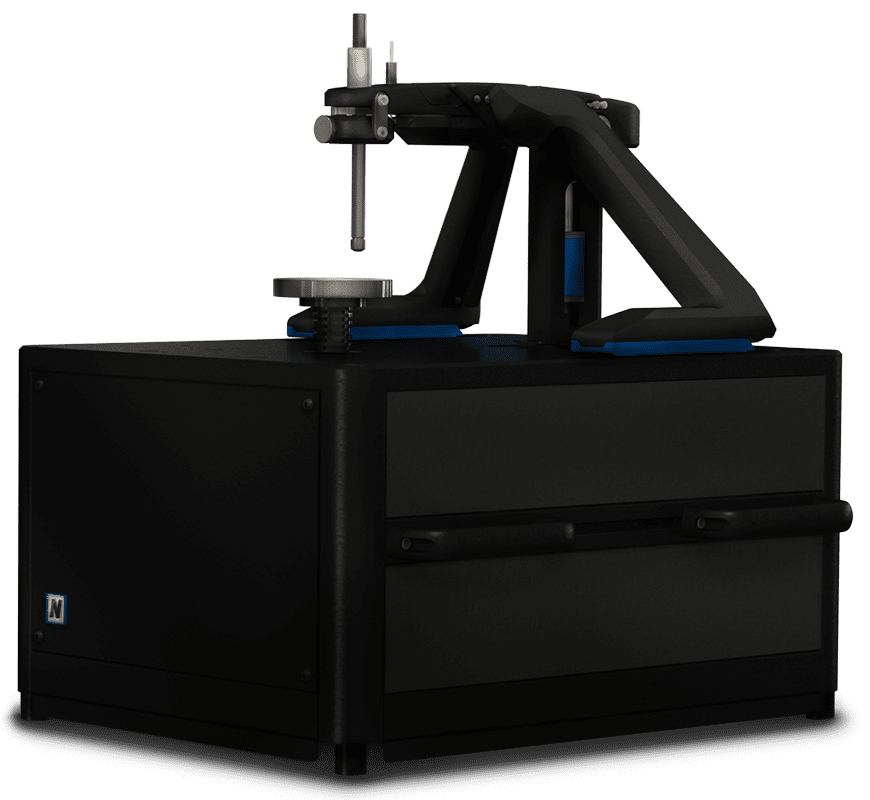

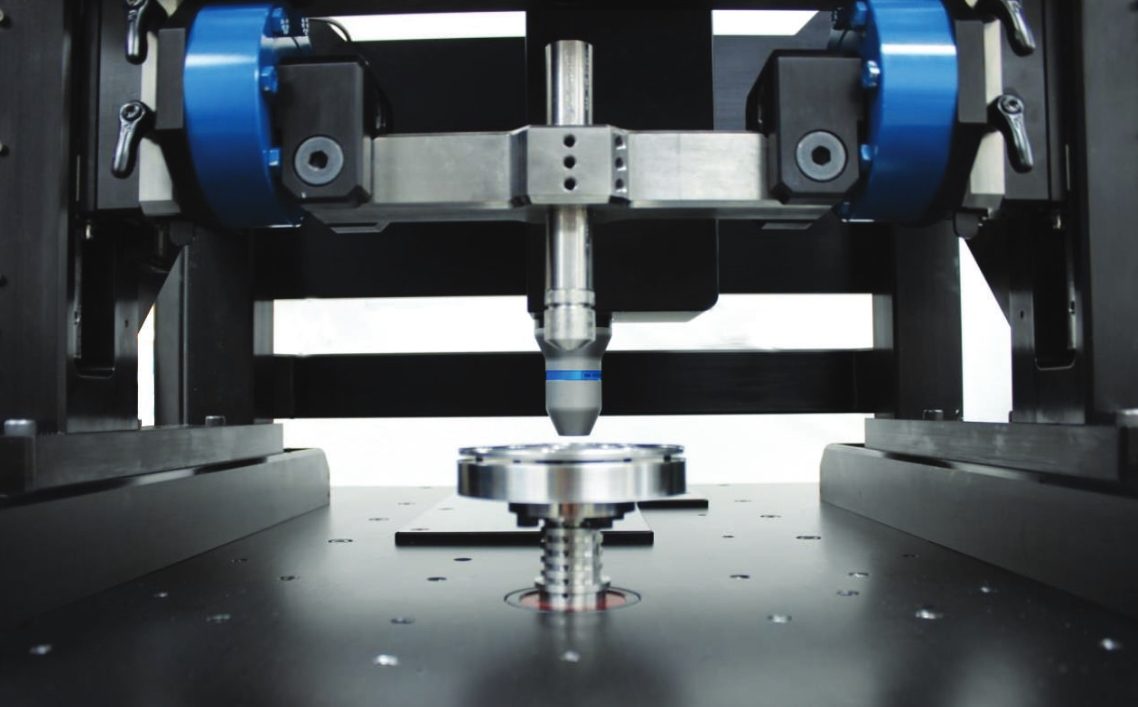

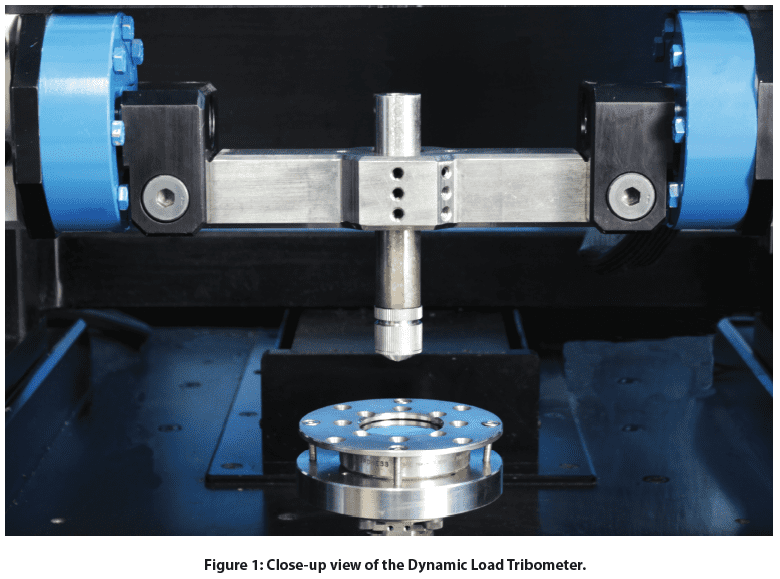

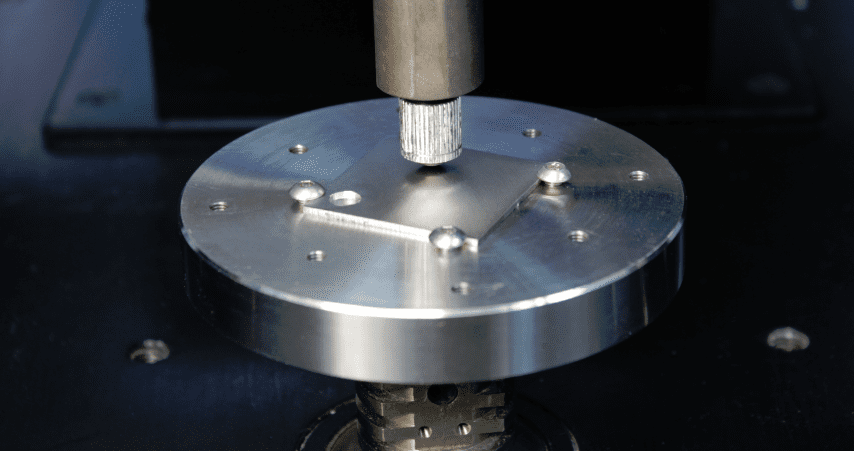

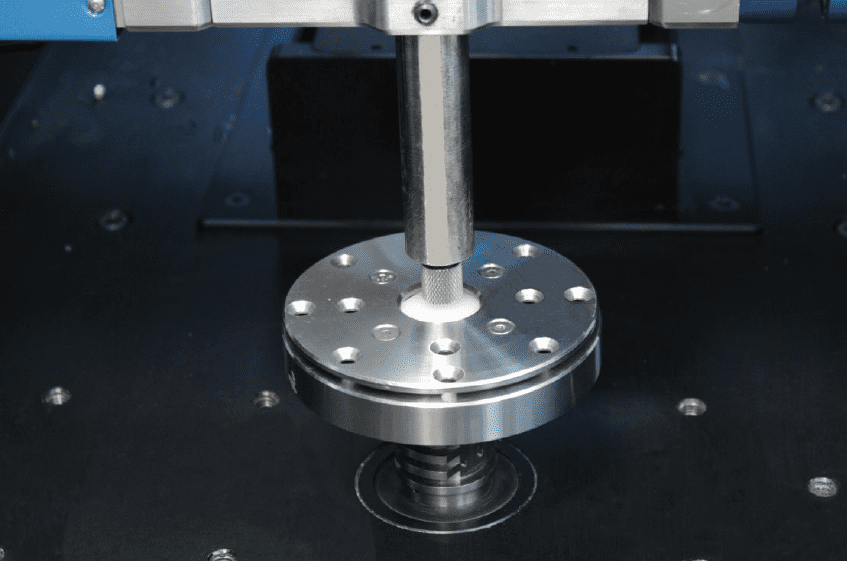

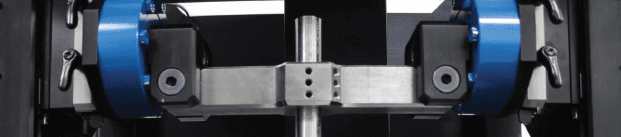

Przełomowe wysokie obciążenie Nanovea trybometr posiada maksymalny udźwig 2000 N z systemem dynamicznej kontroli obciążenia. Zaawansowany pneumatyczny system ładowania sprężonym powietrzem umożliwia użytkownikom ocenę zachowania tribologicznego materiału pod wysokimi obciążeniami normalnymi, z zaletą tłumienia niepożądanych wibracji powstałych w procesie zużycia. Dlatego obciążenie mierzone jest bezpośrednio, bez konieczności stosowania sprężyn zderzakowych stosowanych w starszych konstrukcjach. Równoległy moduł obciążenia oscylacyjnego elektromagnesu zapewnia dobrze kontrolowane oscylacje o pożądanej amplitudzie do 20 N i częstotliwości do 150 Hz.

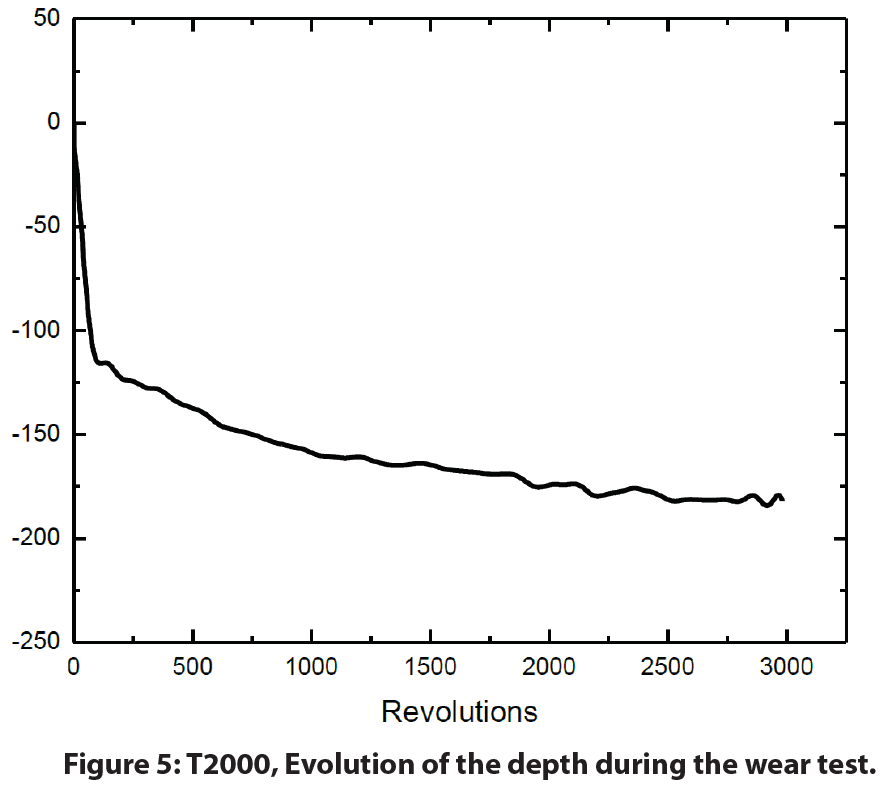

Tarcie mierzone jest z dużą dokładnością bezpośrednio na podstawie siły bocznej przyłożonej do górnego uchwytu. Przemieszczenie jest monitorowane na miejscu, co zapewnia wgląd w ewolucję zużycia testowanych próbek. Test zużycia pod kontrolowanym obciążeniem oscylacyjnym można również przeprowadzić w środowisku korozji, wysokiej temperatury, wilgotności i smarowania, aby symulować rzeczywiste warunki pracy w zastosowaniach tribologicznych. Zintegrowany szybki profilometr bezkontaktowy automatycznie mierzy morfologię i wielkość zużycia w ciągu kilku sekund.

Cel pomiaru

W niniejszej pracy zaprezentowano możliwości Tribometru Nanovea T2000 z dynamicznym obciążeniem w badaniu zachowania tribologicznego różnych próbek powłok i metali w warunkach kontrolowanego obciążenia oscylacyjnego.

Procedura badania

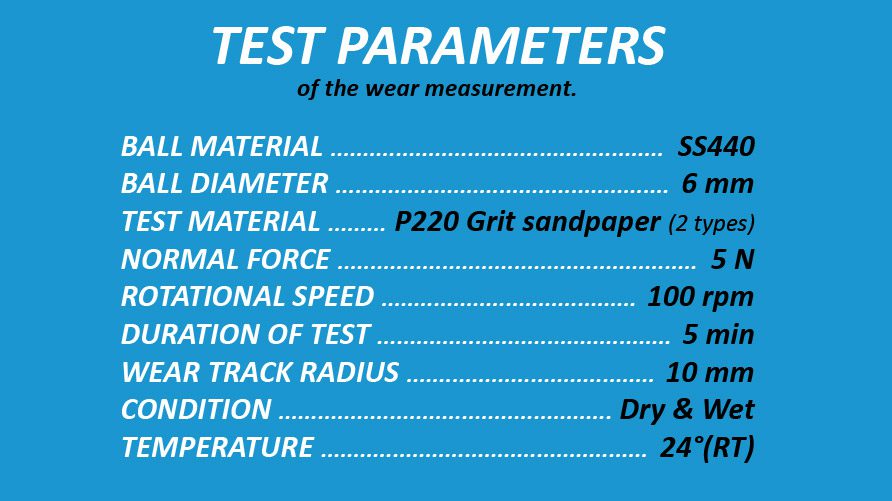

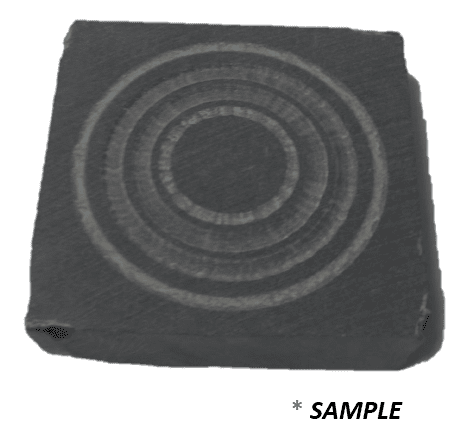

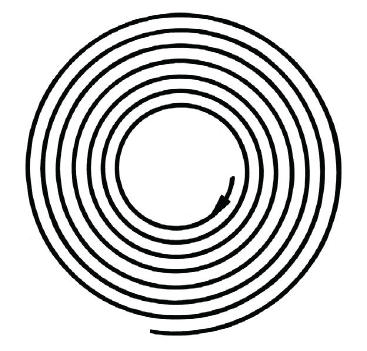

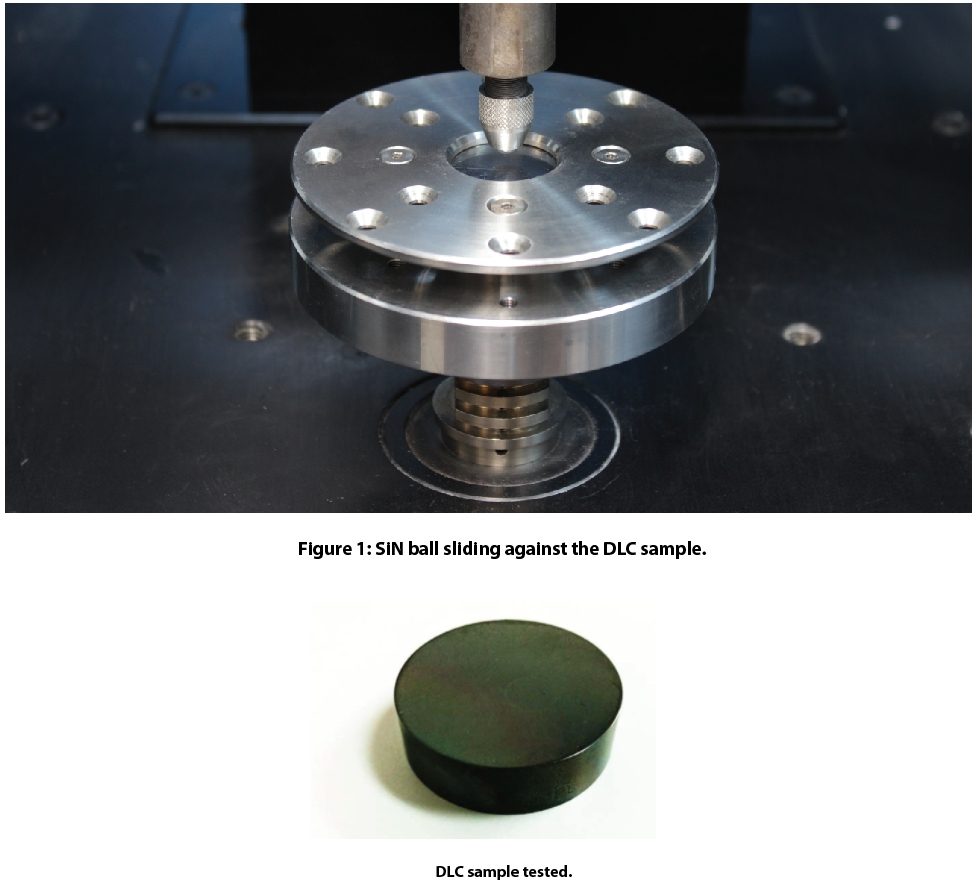

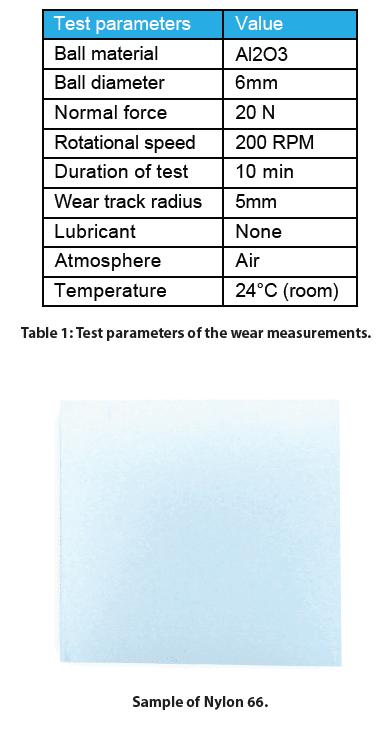

Zachowanie tribologiczne, np. współczynnik tarcia (COF) i odporność na zużycie powłoki odpornej na ścieranie o grubości 300 µm, oceniano i porównywano za pomocą tribometru Nanovea T2000 Tribometer z konwencjonalnym tribometrem przy obciążeniu martwym, stosując ustawienie pin on disk zgodnie z normą ASTM G992.

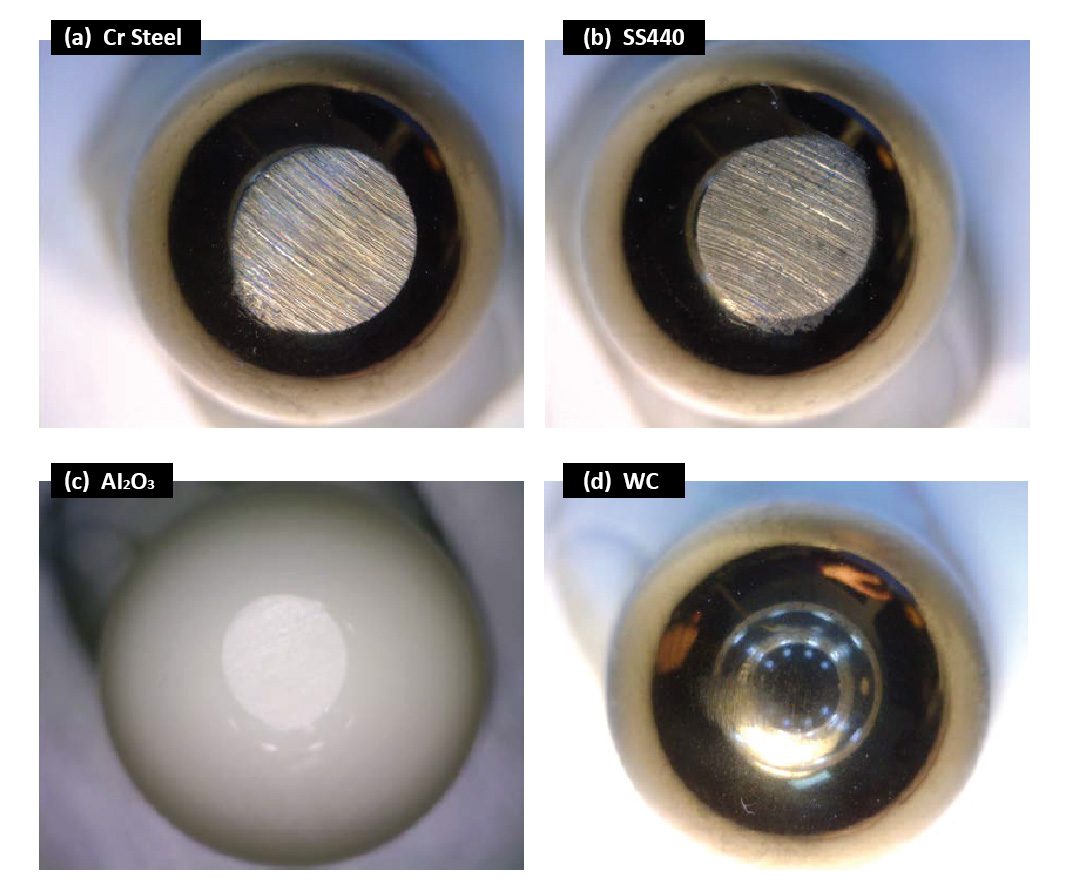

Oddzielne próbki pokryte Cu i TiN na tle kulki Al₂0₃ o średnicy 6 mm poddanej kontrolowanym oscylacjom oceniano w trybie trybologii obciążenia dynamicznego trybometru Nanovea T2000.

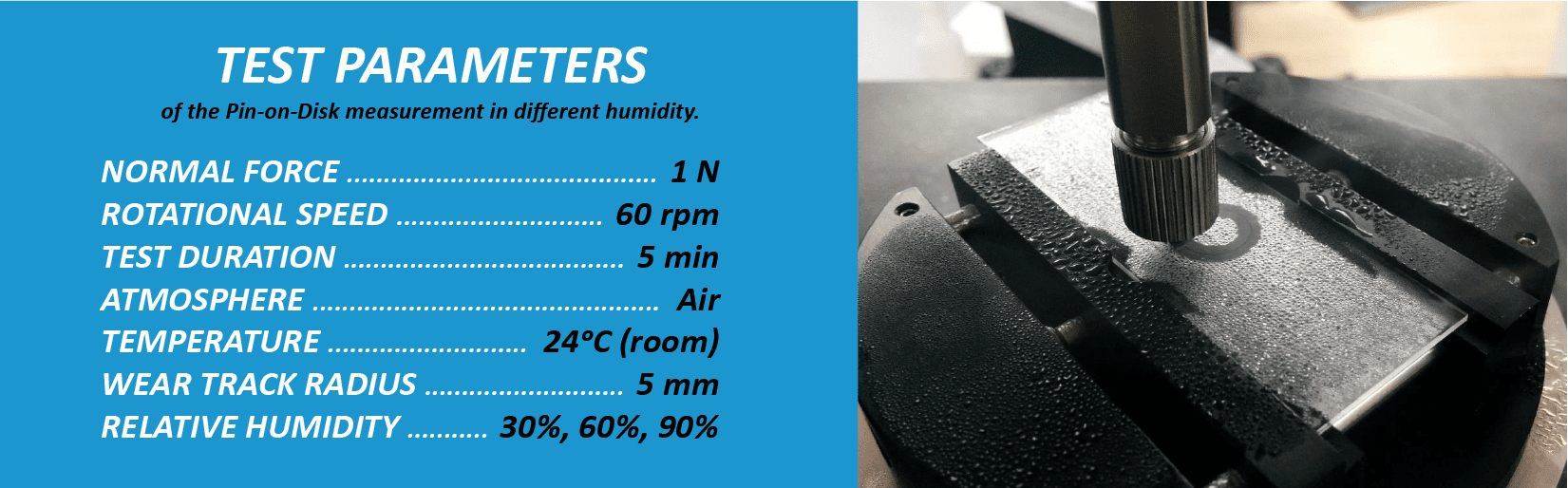

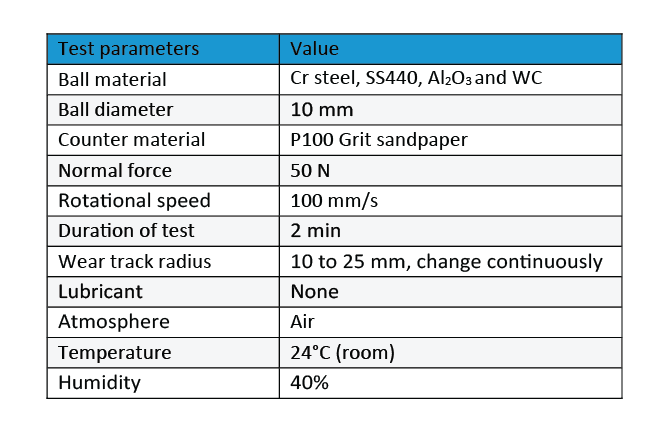

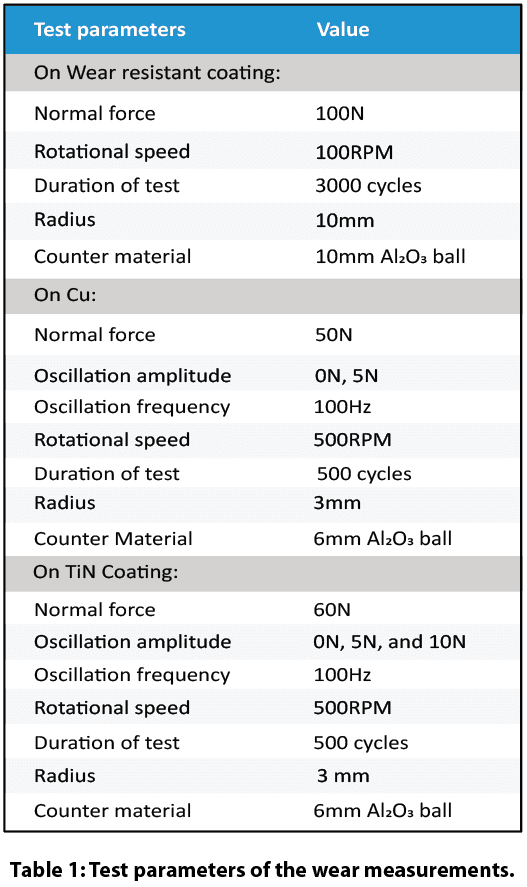

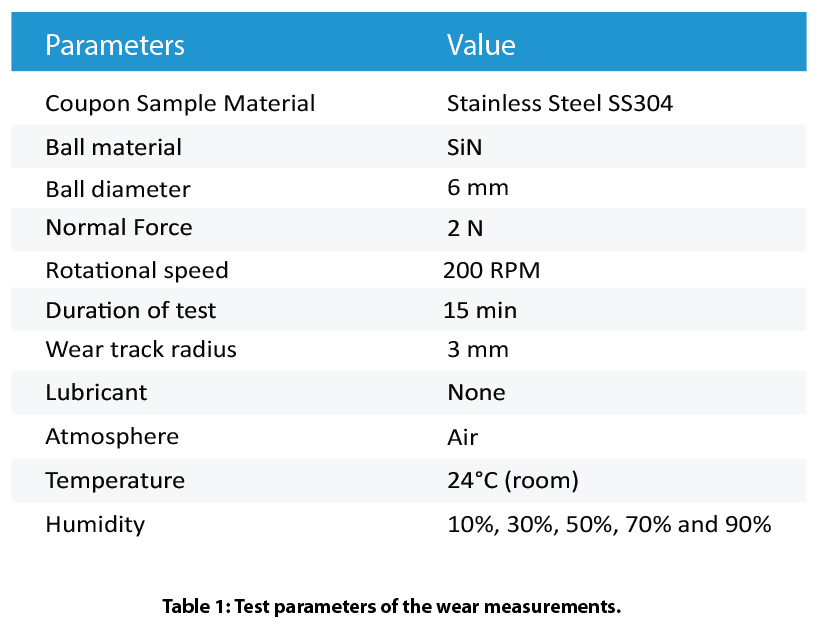

Parametry badań zestawiono w tabeli 1.

Zintegrowany profilometr 3D wyposażony w czujnik liniowy automatycznie skanuje tor zużycia po przeprowadzeniu testów, zapewniając najdokładniejszy pomiar objętości zużycia w ciągu kilku sekund.

Wyniki i dyskusja

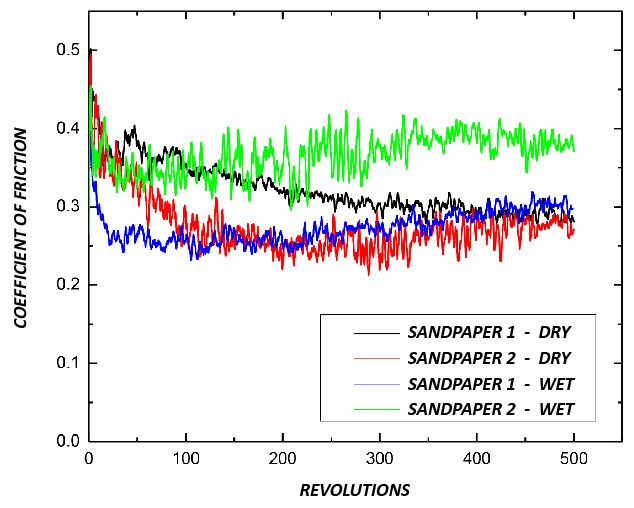

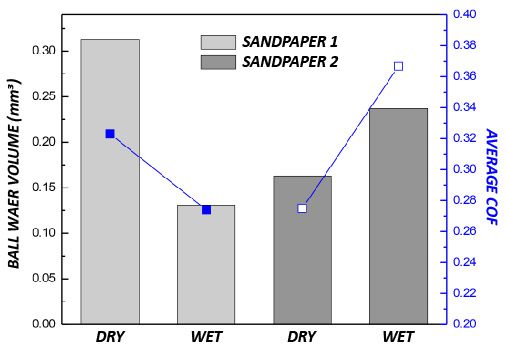

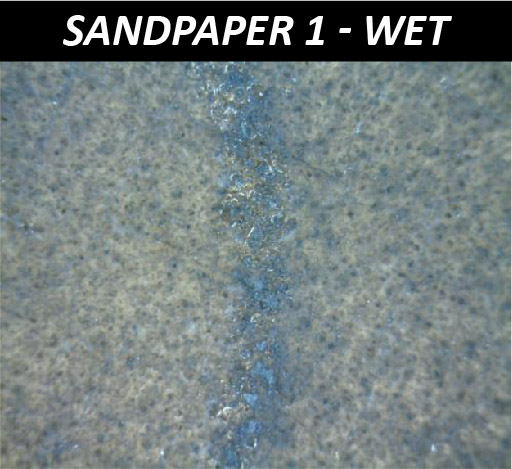

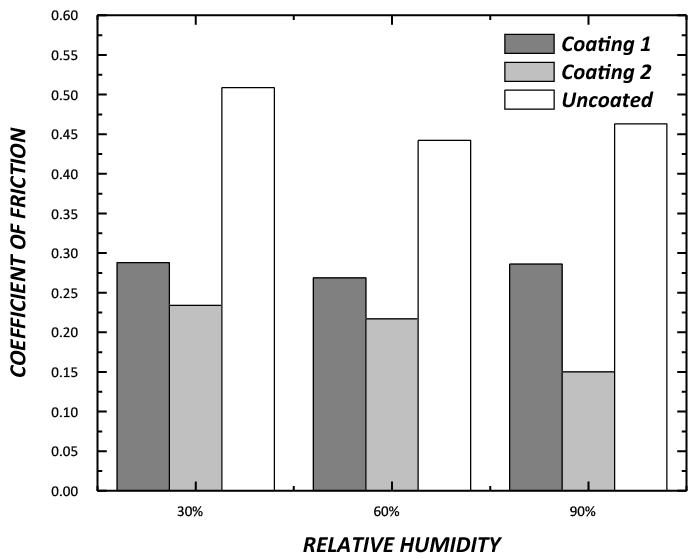

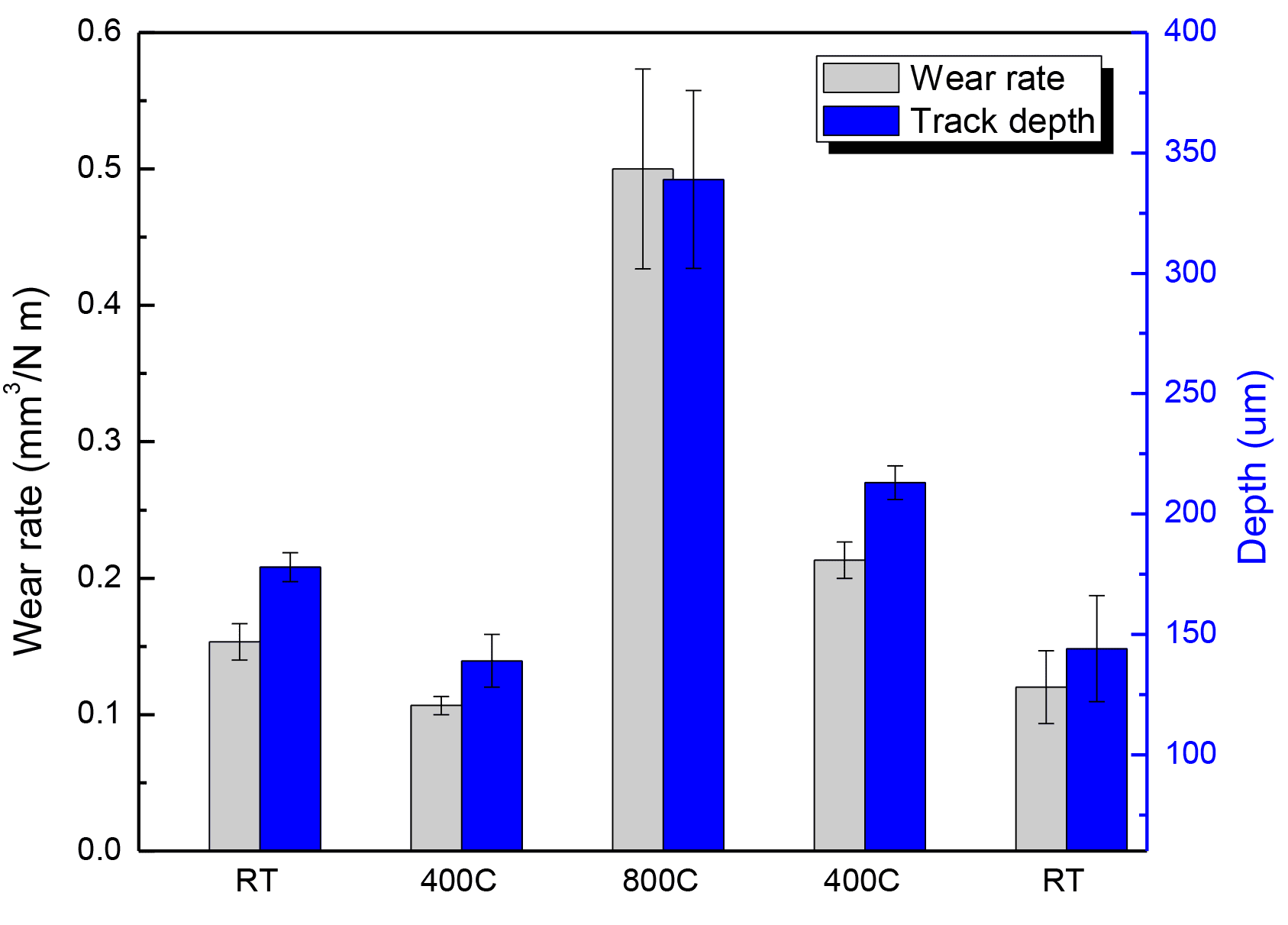

Pneumatyczny system załadunku a system martwego obciążenia

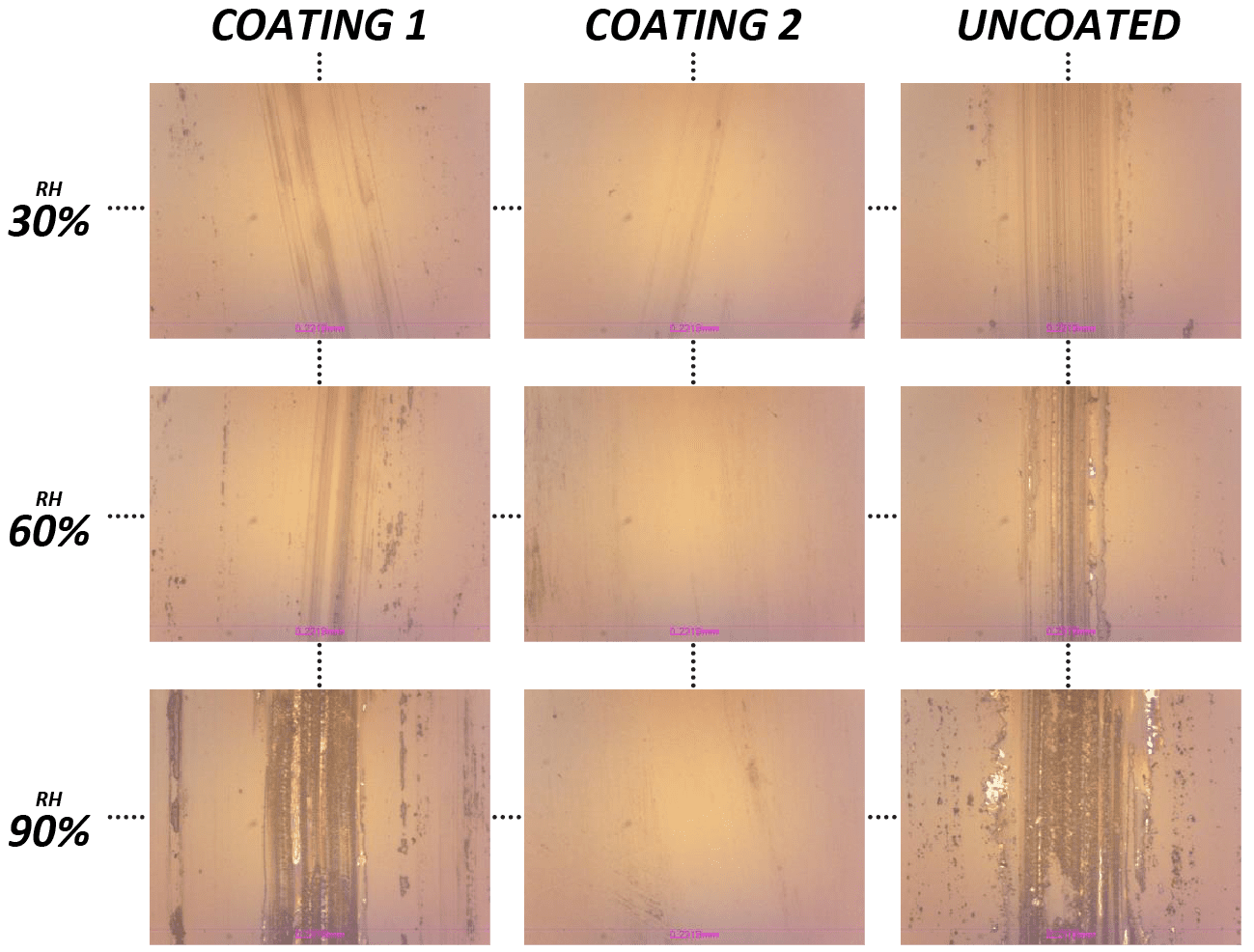

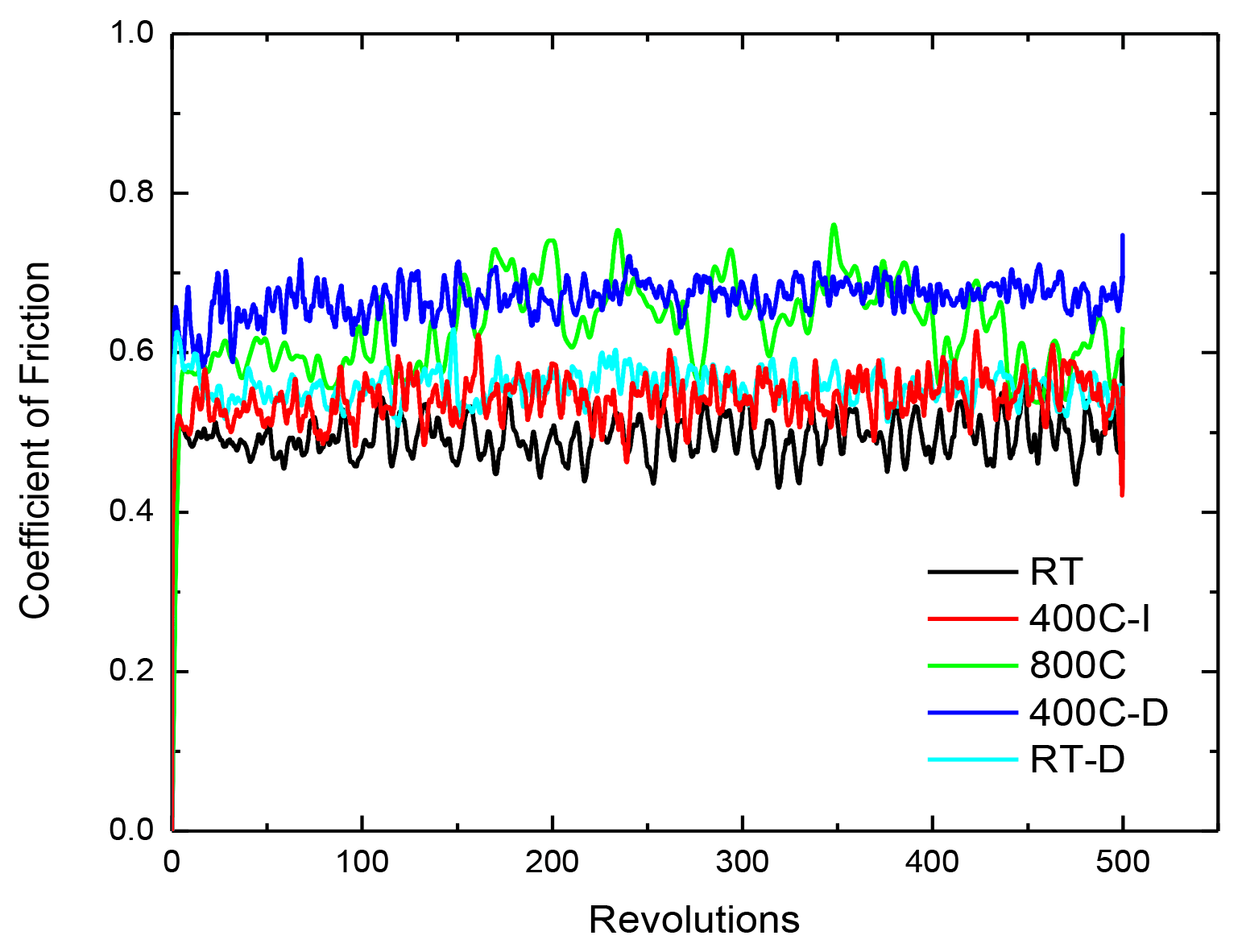

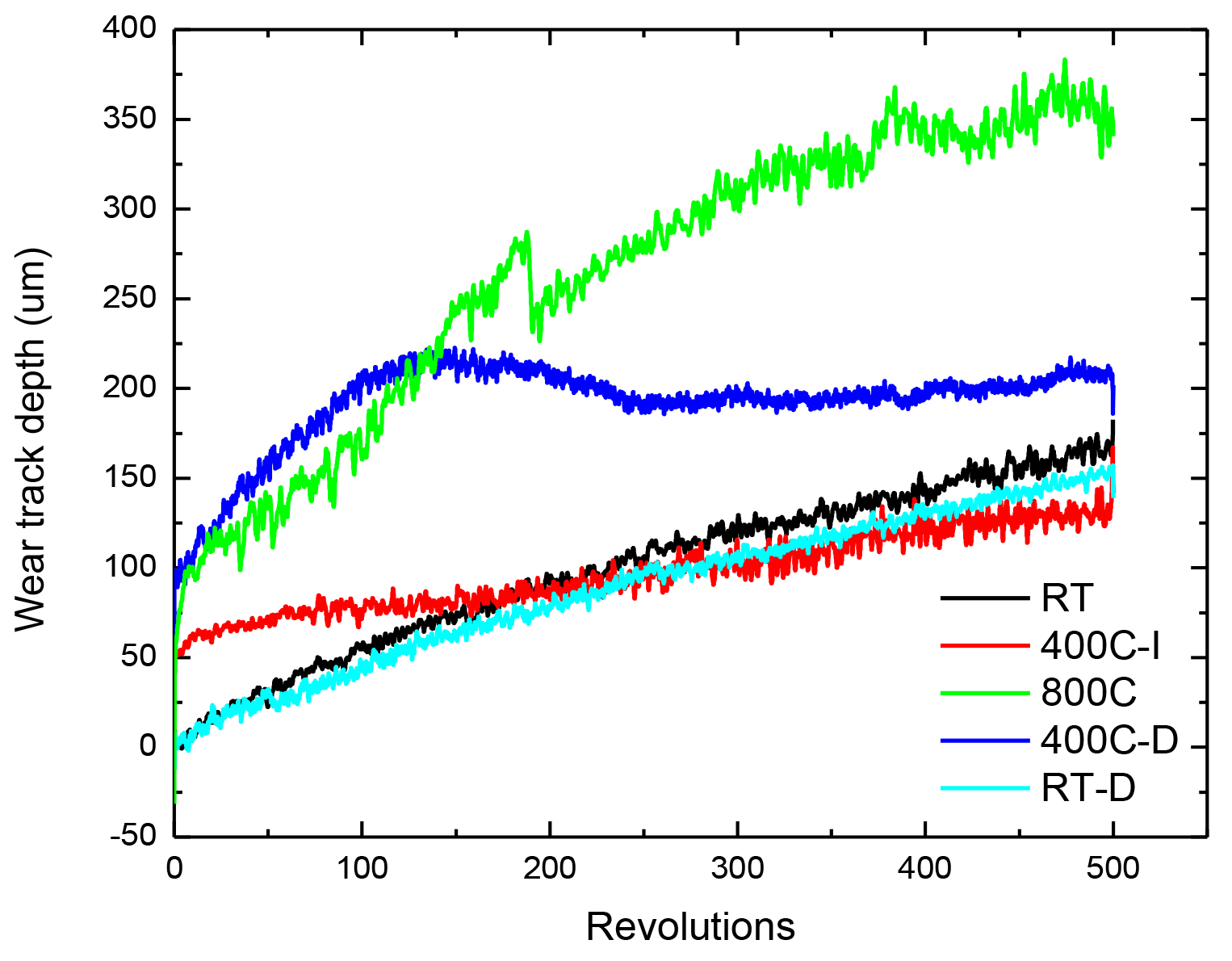

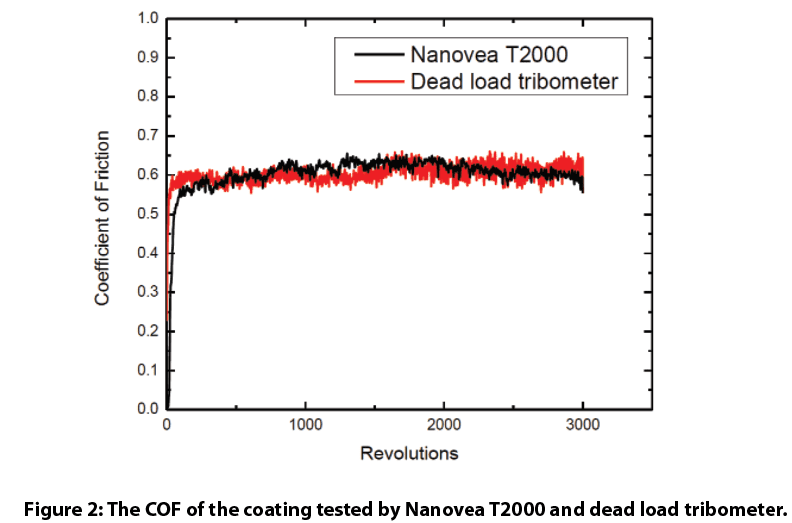

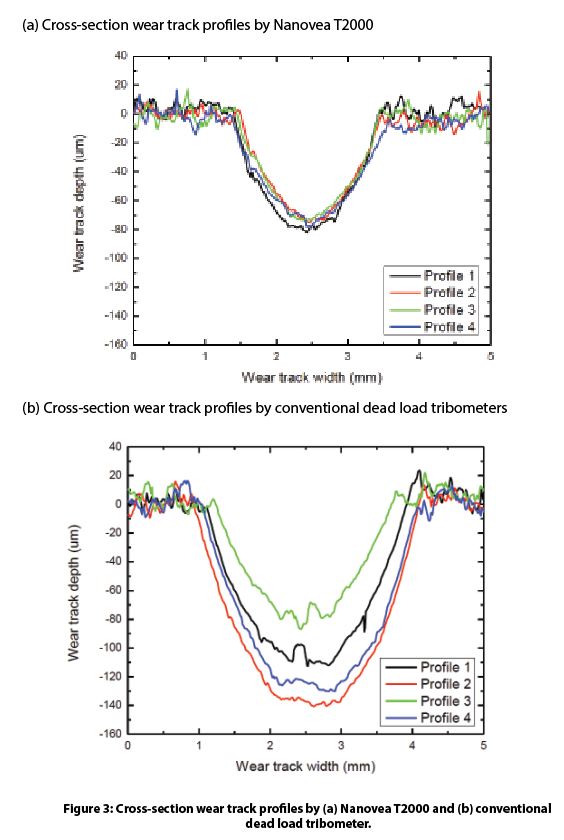

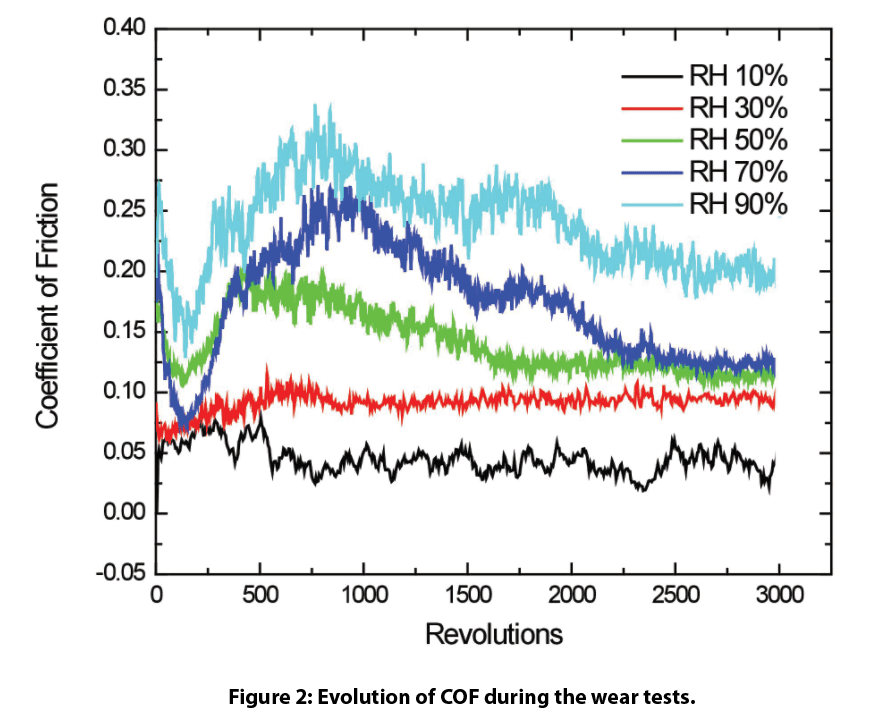

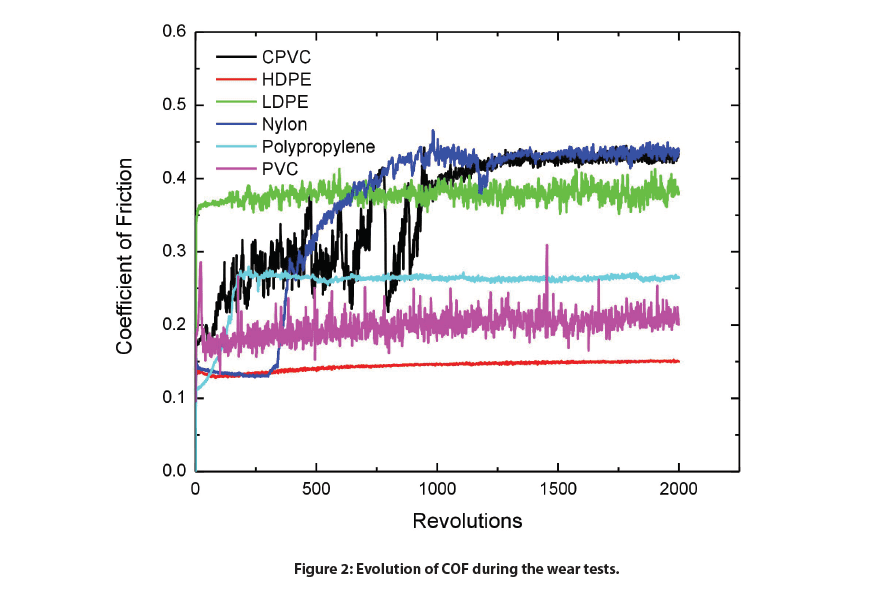

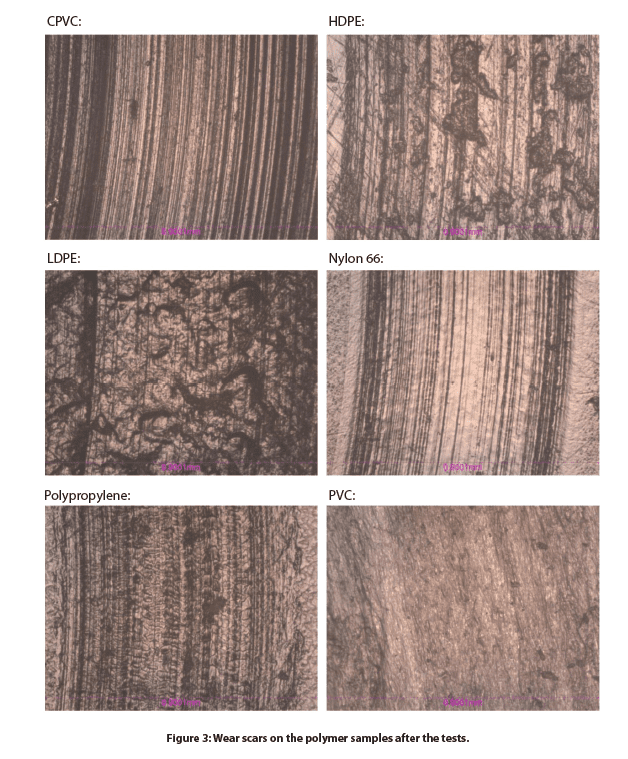

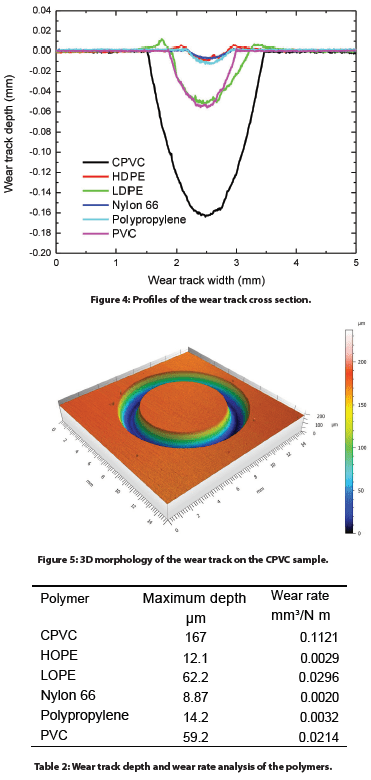

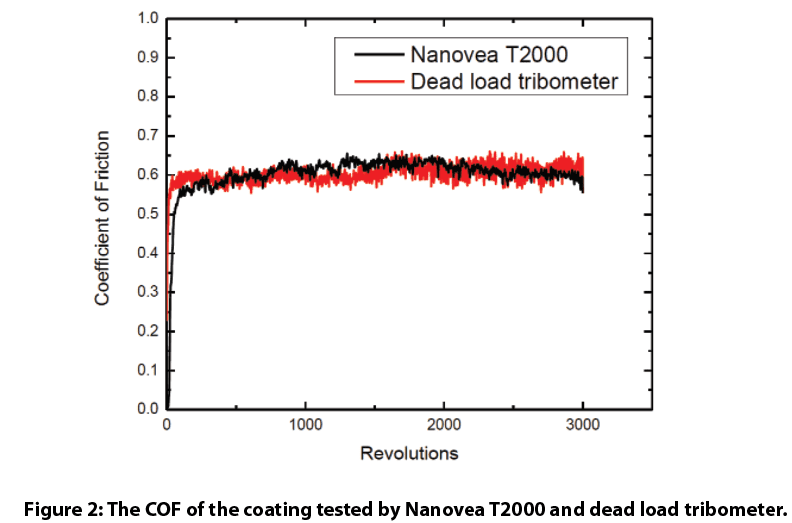

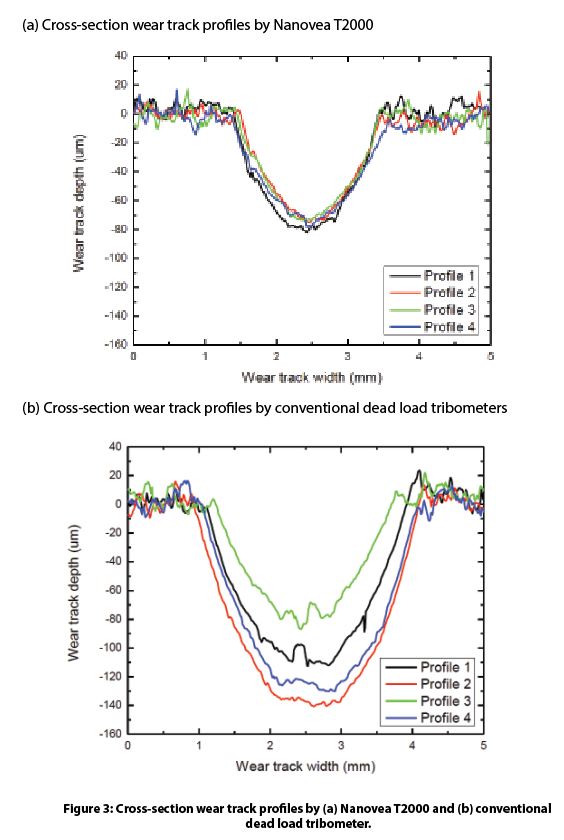

Porównano zachowanie tribologiczne powłoki odpornej na zużycie przy użyciu tribometru Nanovea T2000 z konwencjonalnym tribometrem DL (dead load). Ewolucję współczynnika COF powłoki przedstawiono na Rys. 2. Obserwujemy, że podczas testu zużycia powłoka wykazuje porównywalną wartość COF wynoszącą ~0,6. Jednak profile 20 przekrojów poprzecznych w różnych miejscach śladu zużycia na Rys. 3 wskazują, że powłoka uległa znacznie większemu zużyciu w systemie obciążenia martwego.

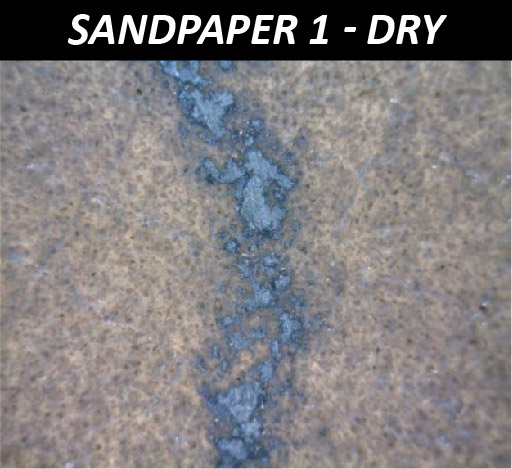

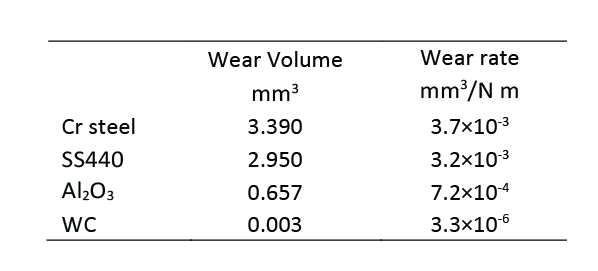

W procesie zużywania się systemu martwego obciążenia przy dużym obciążeniu i prędkości generowane były intensywne drgania. Ogromny nacisk skoncentrowany na powierzchni styku w połączeniu z dużą prędkością ślizgania się powoduje znaczne drgania masy i struktury prowadzące do przyspieszonego zużycia. Konwencjonalny trybometr z obciążeniem martwym stosuje obciążenie za pomocą ciężarków masowych. Metoda ta jest niezawodna przy niższych obciążeniach styku i łagodnych warunkach zużycia, jednak w agresywnych warunkach zużycia przy wyższych obciążeniach i prędkościach, znaczne wibracje powodują wielokrotne odbijanie się ciężarków, co skutkuje nierównomiernym zużyciem i niewiarygodną oceną tribologiczną. Obliczony współczynnik zużycia wynosi 8,0±2,4 x 10-4 mm3/N m, wykazując wysoki współczynnik zużycia i duże odchylenie standardowe.

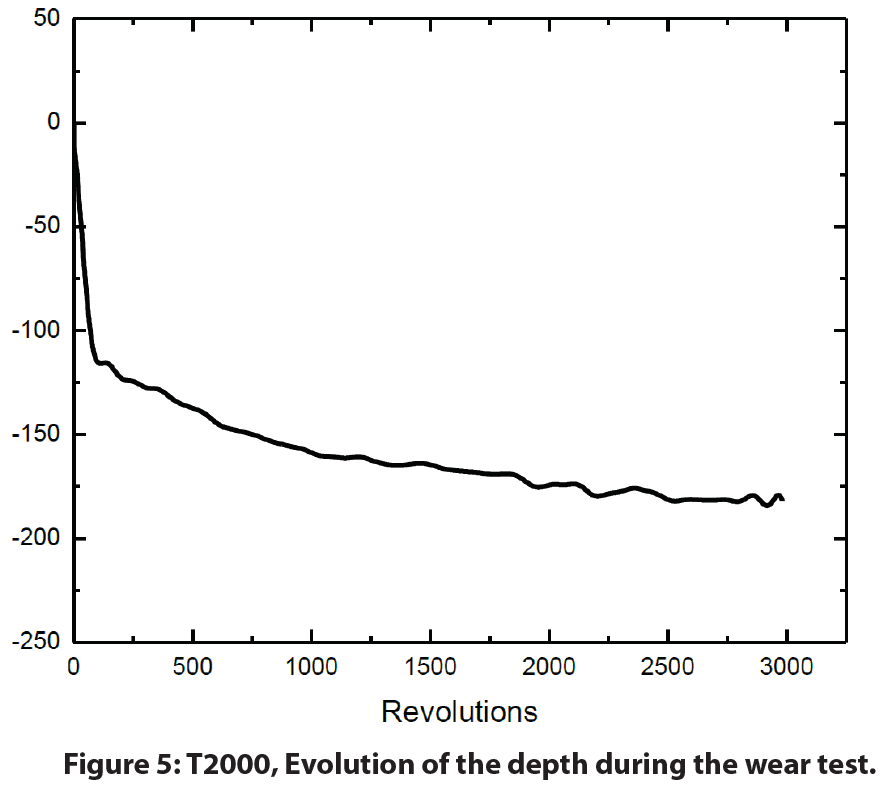

Trybometr Nanovea T2000 został zaprojektowany z dynamicznym kontrolnym systemem obciążania w celu tłumienia oscylacji. Stosuje on normalne obciążenie za pomocą sprężonego powietrza, co minimalizuje niepożądane drgania powstające podczas procesu zużywania. Dodatkowo, aktywna kontrola obciążenia w pętli zamkniętej zapewnia przyłożenie stałego obciążenia podczas całego testu zużycia, a trzpień pomiarowy podąża za zmianą głębokości śladu zużycia. Zmierzono znacznie bardziej spójny profil śladu zużycia, jak pokazano na Rys. 3a, co skutkuje niskim wskaźnikiem zużycia wynoszącym 3,4±0,5 x 10-4 mm3/N m.

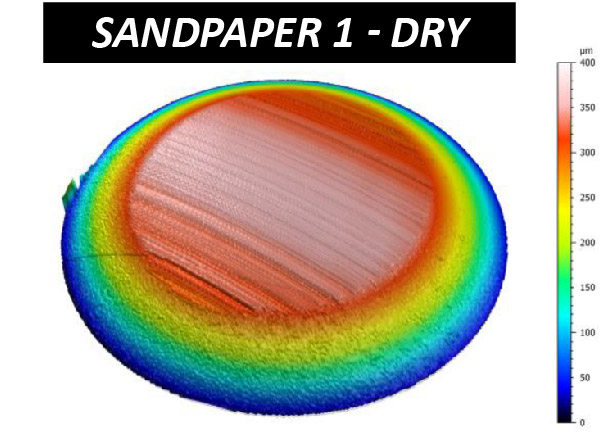

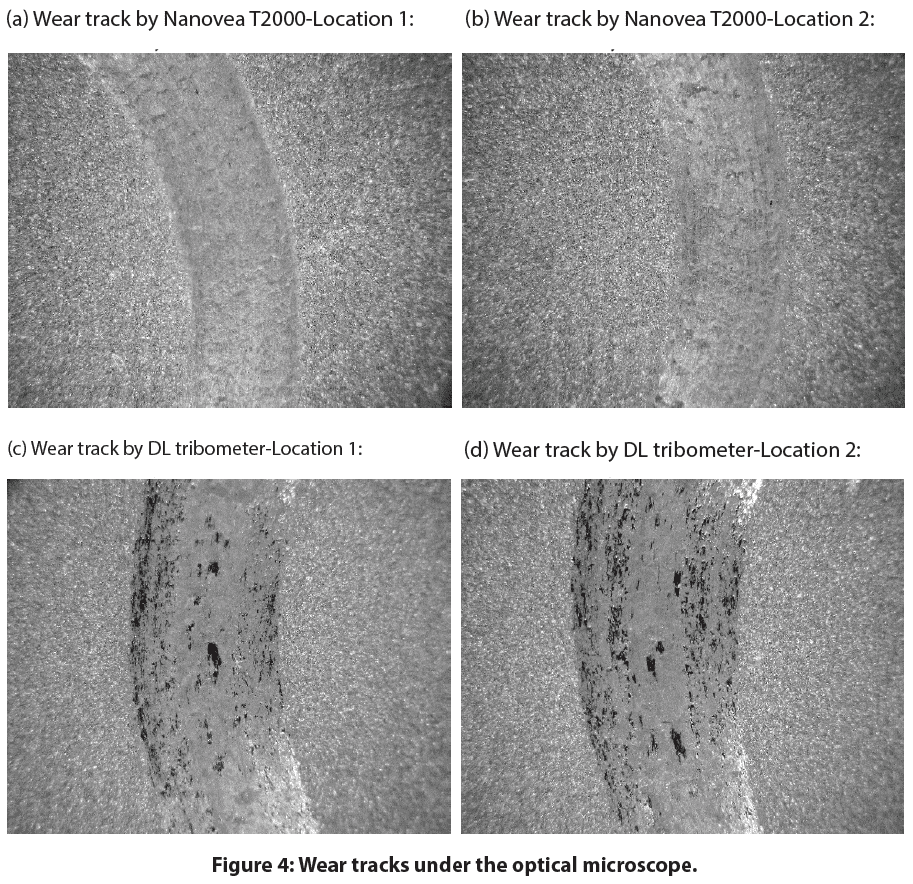

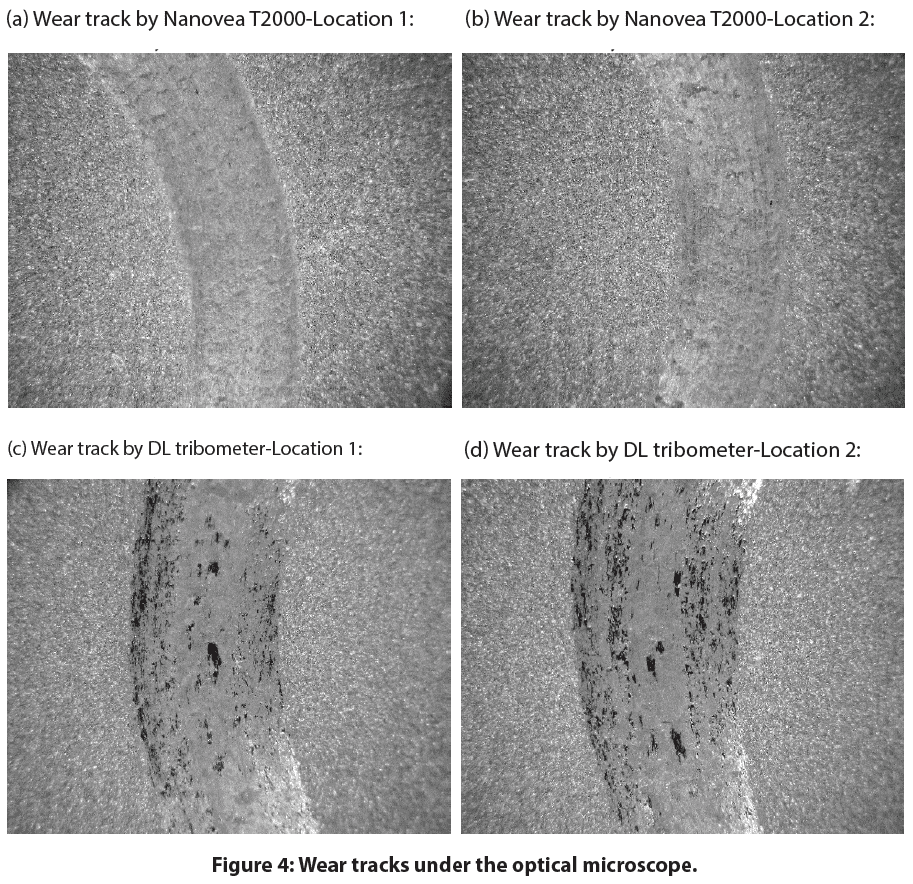

Analiza śladu zużycia przedstawiona na Rys. 4 potwierdza, że test zużycia wykonany przez pneumatyczny system obciążania sprężonym powietrzem trybometru Nanovea T2000 tworzy gładszy i bardziej spójny ślad zużycia w porównaniu z konwencjonalnym trybometrem z obciążeniem martwym. Ponadto, trybometr Nanovea T2000 mierzy przemieszczenie trzpienia podczas procesu zużywania, zapewniając dalszy wgląd w postęp zużycia w warunkach in situ.

Kontrolowane oscylacje na zużycie próbki Cu

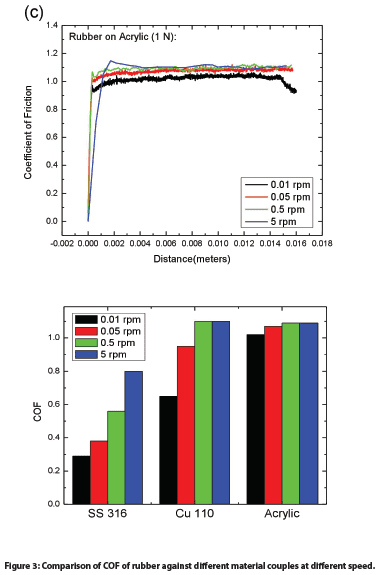

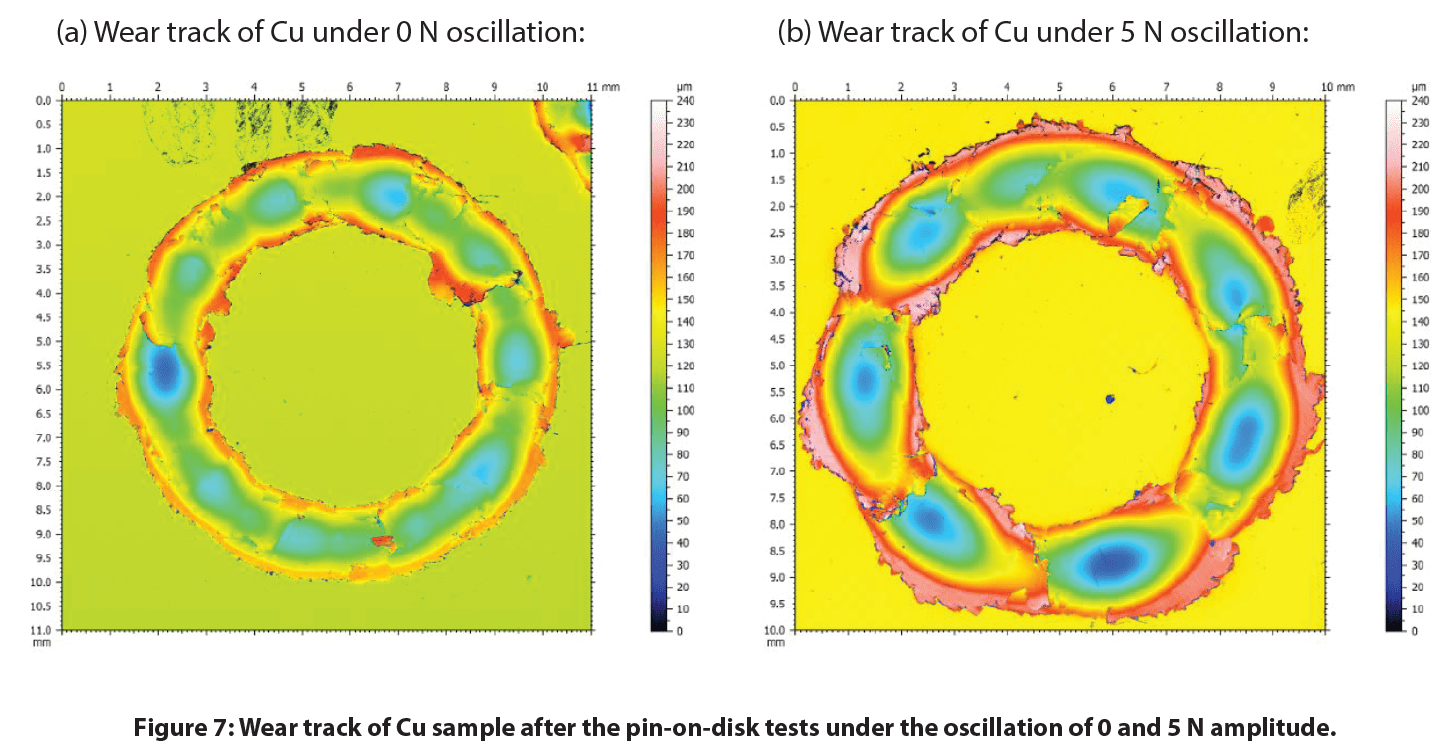

Moduł równolegle oscylującego elektromagnesu obciążeniowego Tribometru Nanovea T2000 umożliwia użytkownikom badanie wpływu oscylacji o kontrolowanej amplitudzie i częstotliwości na zachowanie materiałów pod względem zużycia. COF próbek Cu został zarejestrowany in situ, jak pokazano na Rys. 6. Próbka Cu wykazuje stałą wartość COF ~0,3 podczas pierwszego pomiaru 330 obrotów, co oznacza utworzenie stabilnego kontaktu na interfejsie i stosunkowo gładki ślad zużycia. W miarę kontynuacji testu zużycia, zmiany współczynnika COF wskazują na zmianę mechanizmu zużycia. Dla porównania, testy zużycia pod wpływem oscylacji o amplitudzie 5 N i przy obciążeniu 50 N wykazują inne zachowanie podczas zużycia: COF wzrasta szybko na początku procesu zużycia i wykazuje znaczną zmienność podczas całego testu zużycia. Takie zachowanie COF wskazuje, że narzucona oscylacja w obciążeniu normalnym odgrywa rolę w niestabilnym stanie ślizgowym na styku.

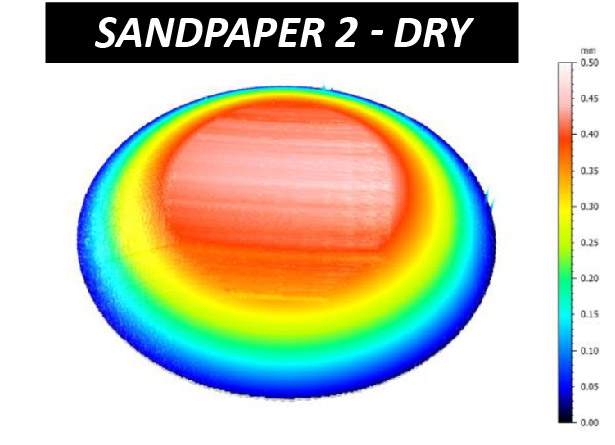

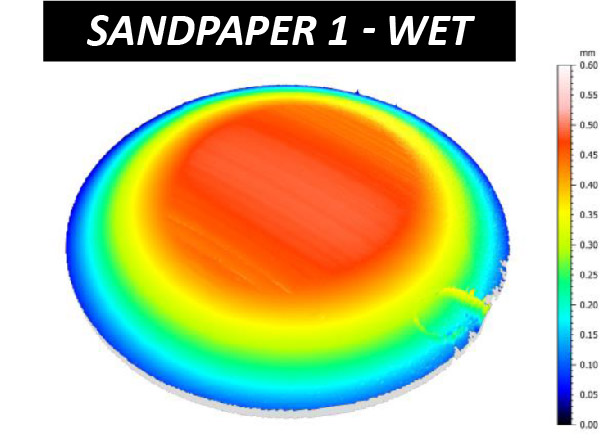

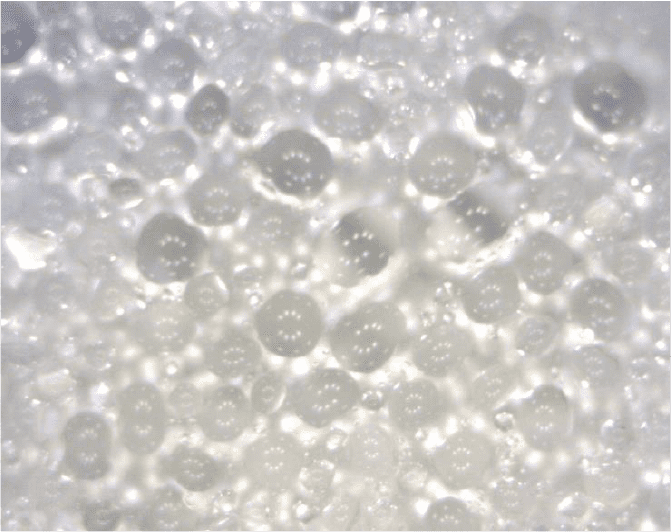

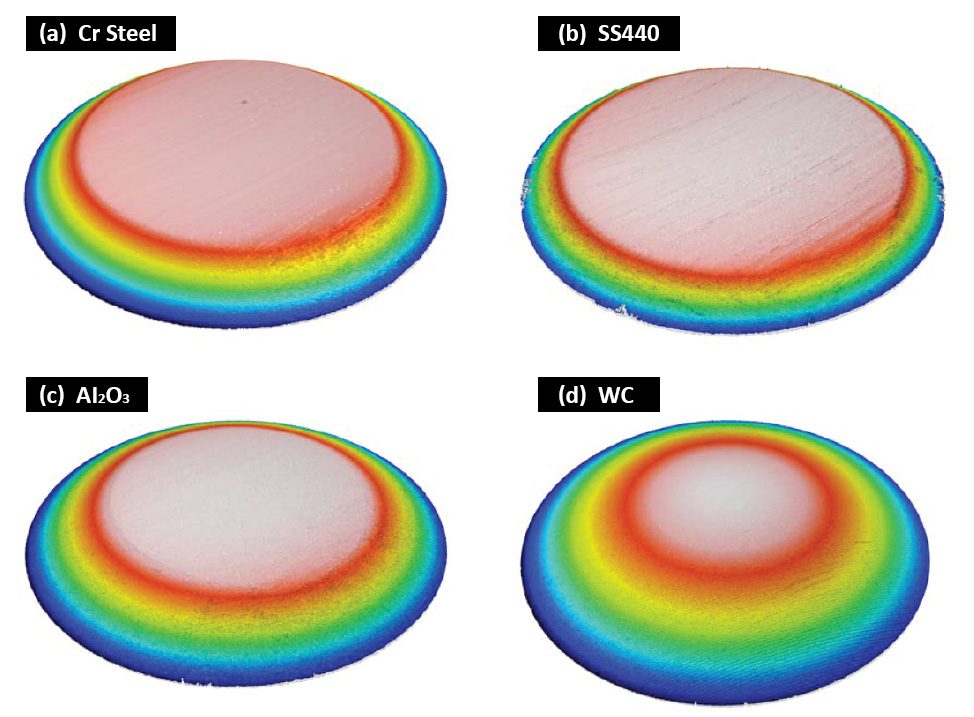

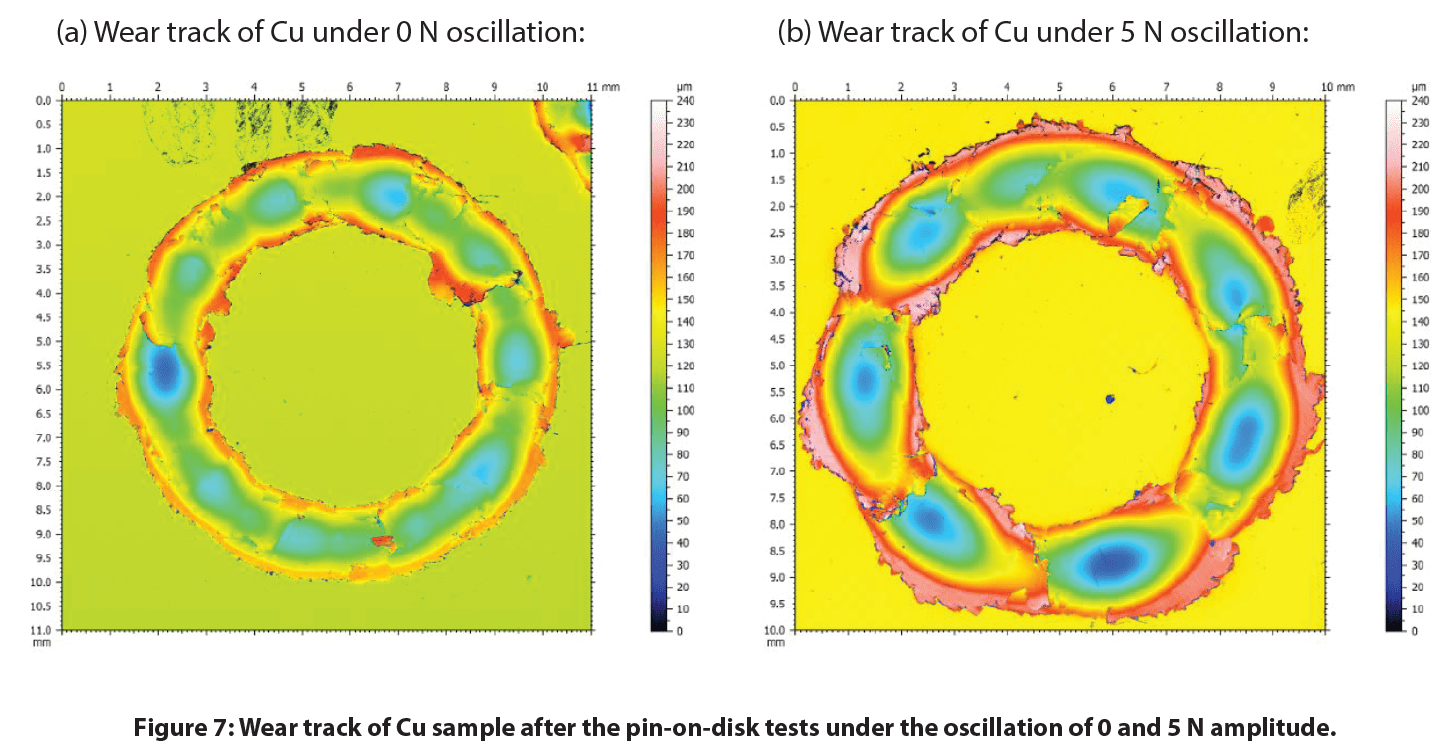

Na rys. 7 porównano morfologię śladu zużycia zmierzoną przez zintegrowany bezkontaktowy profilometr optyczny. Można zauważyć, że próbka Cu pod wpływem kontrolowanej amplitudy oscylacji 5 N wykazuje znacznie większy ślad zużycia o objętości 1,35 x 109 µm3, w porównaniu do 5,03 x 108 µm3 przy braku narzuconej oscylacji. Kontrolowana oscylacja znacznie przyspiesza tempo zużycia o współczynnik ~2,7, pokazując krytyczny wpływ oscylacji na zachowanie zużycia.

Kontrolowana oscylacja na zużycie powłoki TiN

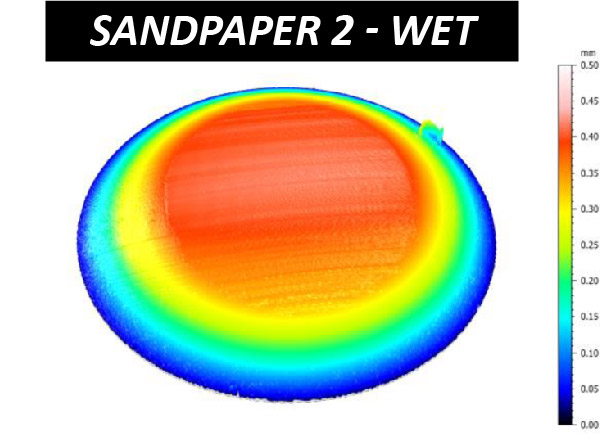

Na rys. 8 przedstawiono COF i ślady zużycia próbki z powłoką TiN. Powłoka TiN wykazuje znacząco różne zachowania w zakresie zużycia pod wpływem oscylacji, na co wskazuje ewolucja COF w trakcie badań. Powłoka TiN wykazuje stały COF wynoszący ~0,3 po okresie docierania na początku testu zużycia, co wynika ze stabilnego kontaktu ślizgowego na styku powłoki TiN i kulki Al₂O₃. Jednak gdy powłoka TiN zaczyna szwankować, kulka Al₂O₃ przenika przez powłokę i ślizga się po świeżym stalowym podłożu pod nią. W tym samym czasie w torze zużycia powstaje znaczna ilość twardych odłamków powłoki TiN, zmieniając stabilne zużycie ślizgowe dwóch ciał w zużycie ścierne trzech ciał. Taka zmiana charakterystyki pary materiałowej prowadzi do zwiększenia zmienności ewolucji COF. Narzucona oscylacja 5 N i 10 N przyspiesza zniszczenie powłoki TiN z ~400 obrotów do poniżej 100 obrotów. Większe ślady zużycia na próbkach powłoki TiN po badaniach zużycia pod wpływem kontrolowanej oscylacji są zgodne z taką zmianą COF.

Wniosek

Zaawansowany pneumatyczny system obciążania Tribometru Nanovea T2000 posiada wewnętrzną zaletę jako naturalnie szybki tłumik drgań w porównaniu do tradycyjnych systemów z obciążeniem martwym. Ta przewaga technologiczna systemów pneumatycznych jest prawdziwa w porównaniu z systemami sterowanymi obciążeniem, które wykorzystują kombinację serwomotorów i sprężyn do przyłożenia obciążenia. Technologia ta zapewnia niezawodną i lepiej kontrolowaną ocenę zużycia przy dużych obciążeniach, jak wykazano w tym badaniu. Ponadto, aktywny system obciążenia w pętli zamkniętej może zmienić normalne obciążenie do pożądanej wartości podczas testów zużycia, aby symulować rzeczywiste zastosowania spotykane w układach hamulcowych.

Zamiast wpływu niekontrolowanych warunków wibracji podczas badań, wykazaliśmy, że Tribometr Nanovea T2000 Dynamic-Load umożliwia użytkownikom ilościową ocenę zachowań tribologicznych materiałów w różnych kontrolowanych warunkach oscylacji. Drgania odgrywają znaczącą rolę w zachowaniu się próbek powłok metalowych i ceramicznych pod wpływem zużycia.

Moduł równoległego obciążenia oscylacyjnego elektromagnesu zapewnia precyzyjnie kontrolowane oscylacje o zadanych amplitudach i częstotliwościach, umożliwiając użytkownikom symulację procesu zużycia w warunkach rzeczywistych, w których wibracje środowiskowe są często istotnym czynnikiem. W obecności narzuconych oscylacji podczas zużycia, zarówno próbki z powłoką Cu jak i TiN wykazują znacznie zwiększoną szybkość zużycia. Ewolucja współczynnika tarcia i przemieszczenie trzpienia pomiarowego mierzone in situ są ważnymi wskaźnikami wydajności materiału podczas zastosowań trybologicznych. Zintegrowany profilometr bezkontaktowy 3D oferuje narzędzie do precyzyjnego pomiaru objętości zużycia i analizy szczegółowej morfologii śladów zużycia w ciągu kilku sekund, zapewniając lepszy wgląd w podstawowe zrozumienie mechanizmu zużycia.

Model T2000 jest wyposażony w samostrojony, wysokiej jakości i o wysokim momencie obrotowym silnik z 20-bitowym wewnętrznym enkoderem prędkości i 16-bitowym zewnętrznym enkoderem położenia. Dzięki temu trybometr może zapewnić niezrównany zakres prędkości obrotowych od 0,01 do 5000 obr/min, które mogą zmieniać się w skokowych zmianach lub w tempie ciągłym. W przeciwieństwie do systemów wykorzystujących czujnik momentu obrotowego umieszczony na dole, trybometr Nanovea wykorzystuje umieszczony na górze precyzyjny czujnik obciążenia do dokładnego i oddzielnego pomiaru sił tarcia.

Tribometry Nanovea oferują precyzyjne i powtarzalne badania zużycia i tarcia w trybach obrotowych i liniowych zgodnych z normami ISO i ASTM (w tym testy z 4 kulami, podkładką oporową i blokiem na pierścieniu), z opcjonalnymi modułami do badań zużycia w wysokich temperaturach, smarowania i tribo-korozji dostępnymi w jednym, wstępnie zintegrowanym systemie. Niezrównany zakres badań Nanovea T2000 stanowi idealne rozwiązanie do określenia pełnego zakresu właściwości trybologicznych cienkich lub grubych, miękkich lub twardych powłok, filmów i podłoży.