Kategori Doğrusal Triboloji

PTFE Kaplama Aşınma Testi

Tribometre Kullanarak Polimer Kayış Aşınması ve Sürtünmesi

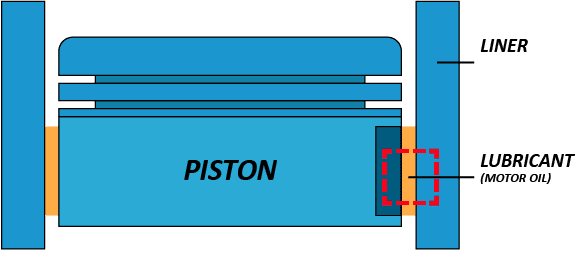

Piston Aşınma Testi

Fretting Aşınma Değerlendirmesi

Bilyalı Rulmanlar: Yüksek Kuvvet Aşınma Direnci Çalışması

GİRİŞ

Bilyalı rulman, dönme sürtünmesini azaltmak ve radyal ve eksenel yükleri desteklemek için bilyaları kullanır. Yatak yatakları arasındaki yuvarlanan bilyalar, birbirine karşı kayan iki düz yüzeye kıyasla çok daha düşük sürtünme katsayısı (COF) üretir. Bilyalı rulmanlar sıklıkla yüksek temas gerilimi seviyelerine, aşınmaya ve yüksek sıcaklıklar gibi aşırı çevre koşullarına maruz kalır. Bu nedenle, bilyaların yüksek yükler ve aşırı çevre koşulları altında aşınma direnci, bilyalı rulmanın ömrünü uzatmak, onarım ve değiştirme masraflarını ve süresini azaltmak açısından kritik öneme sahiptir.

Bilyalı rulmanlar, hareketli parçaları içeren neredeyse tüm uygulamalarda bulunabilir. Yaygın olarak havacılık ve otomobil gibi ulaşım endüstrilerinin yanı sıra stres çarkı ve kaykay gibi ürünler üreten oyuncak endüstrisinde de kullanılırlar.

YÜKSEK YÜKLERDE RULMAN AŞINMASININ DEĞERLENDİRİLMESİ

Bilyalı rulmanlar geniş bir malzeme listesinden yapılabilir. Yaygın olarak kullanılan malzemeler, paslanmaz çelik ve krom çelik gibi metaller veya tungsten karbür (WC) ve silikon nitrür (Si3n4) gibi seramikler arasında değişir. Üretilen bilyalı rulmanların, verilen uygulama koşulları için ideal aşınma direncine sahip olmasını sağlamak için, yüksek yükler altında güvenilir tribolojik değerlendirmeler gereklidir. Tribolojik testler, hedeflenen uygulama için en iyi adayı seçmek amacıyla farklı bilyalı rulmanların aşınma davranışlarının kontrollü ve izlenen bir şekilde ölçülmesine ve karşılaştırılmasına yardımcı olur.

ÖLÇÜM HEDEFI

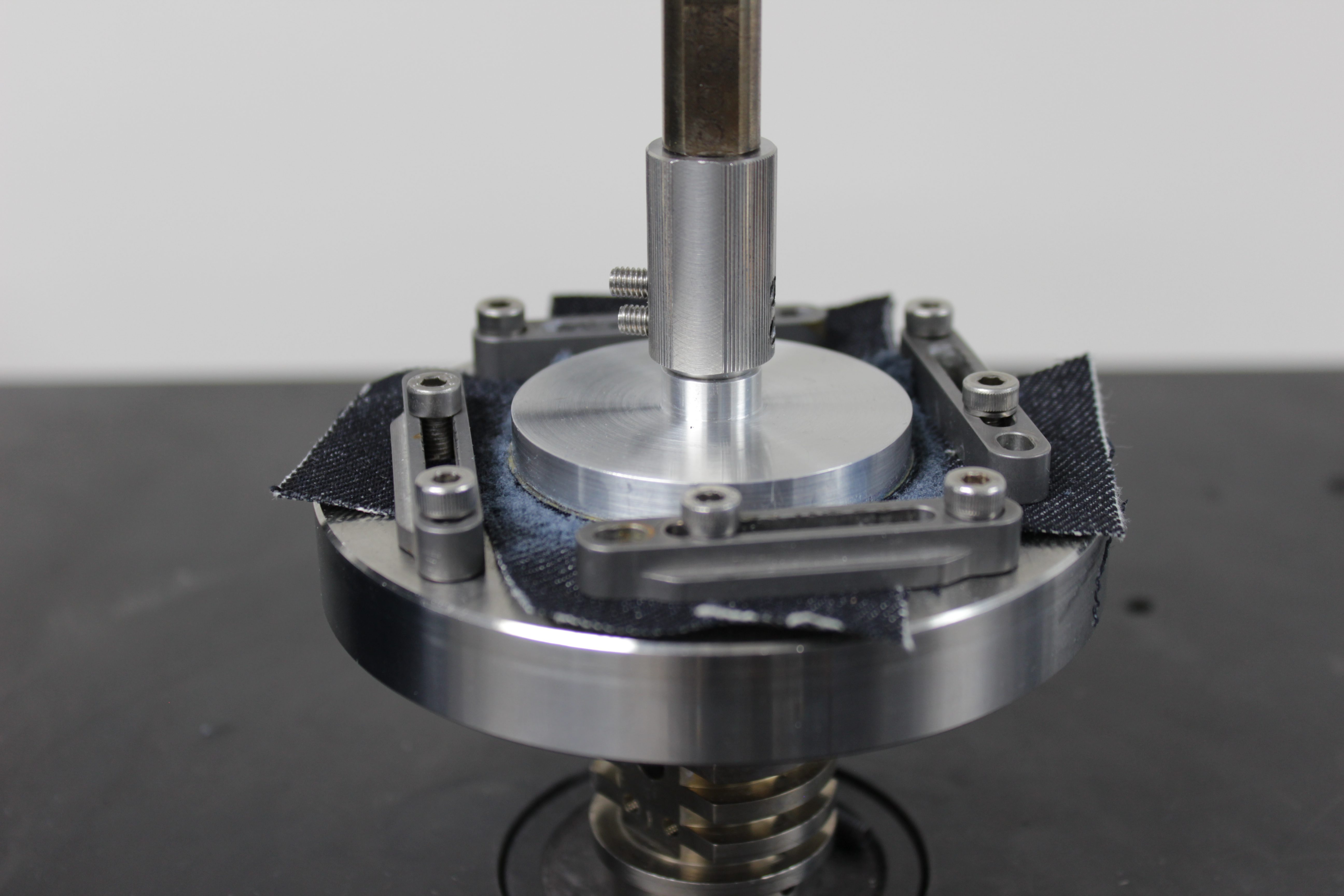

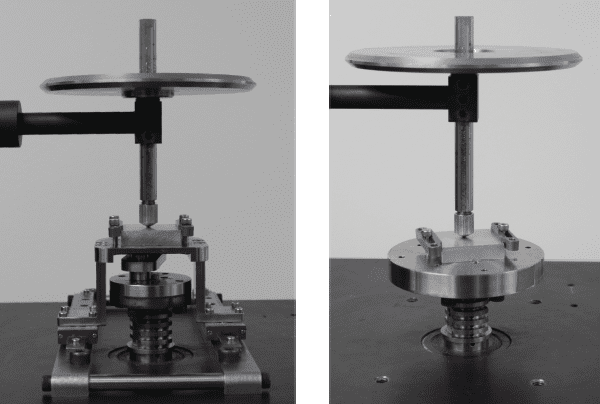

Bu çalışmada bir Nanovea sergiliyoruz Tribometre Farklı bilyalı rulmanların yüksek yükler altında aşınma direncini karşılaştırmak için ideal bir araç olarak.

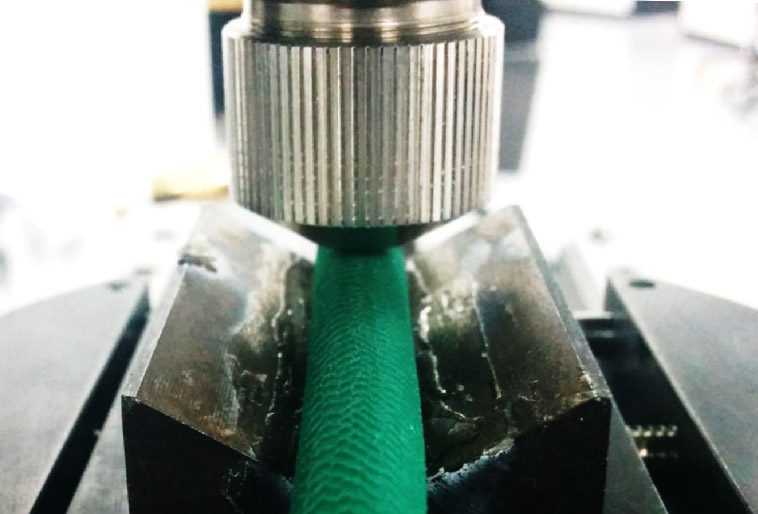

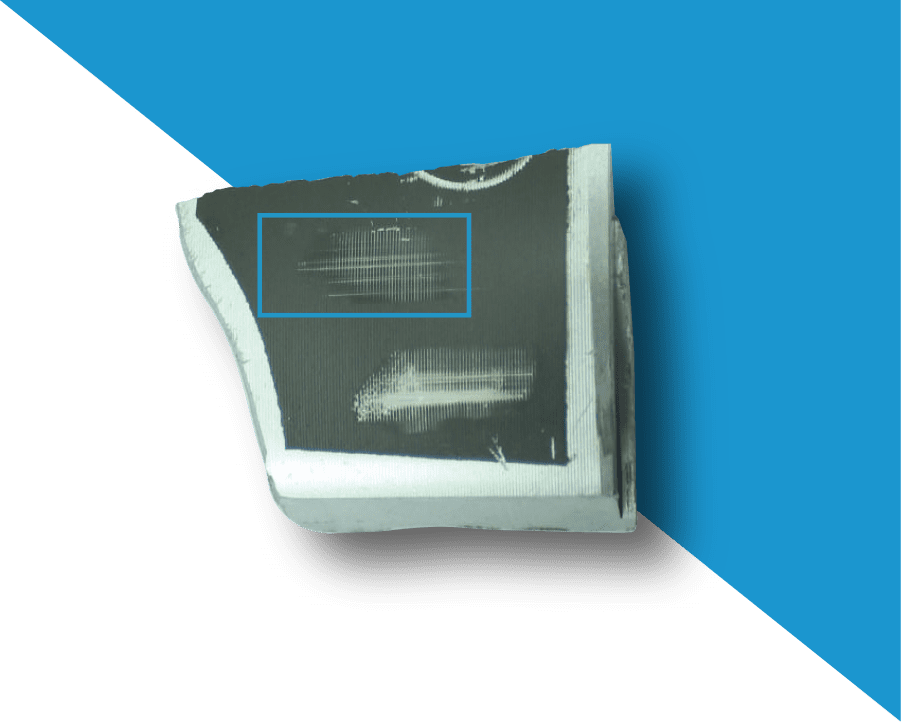

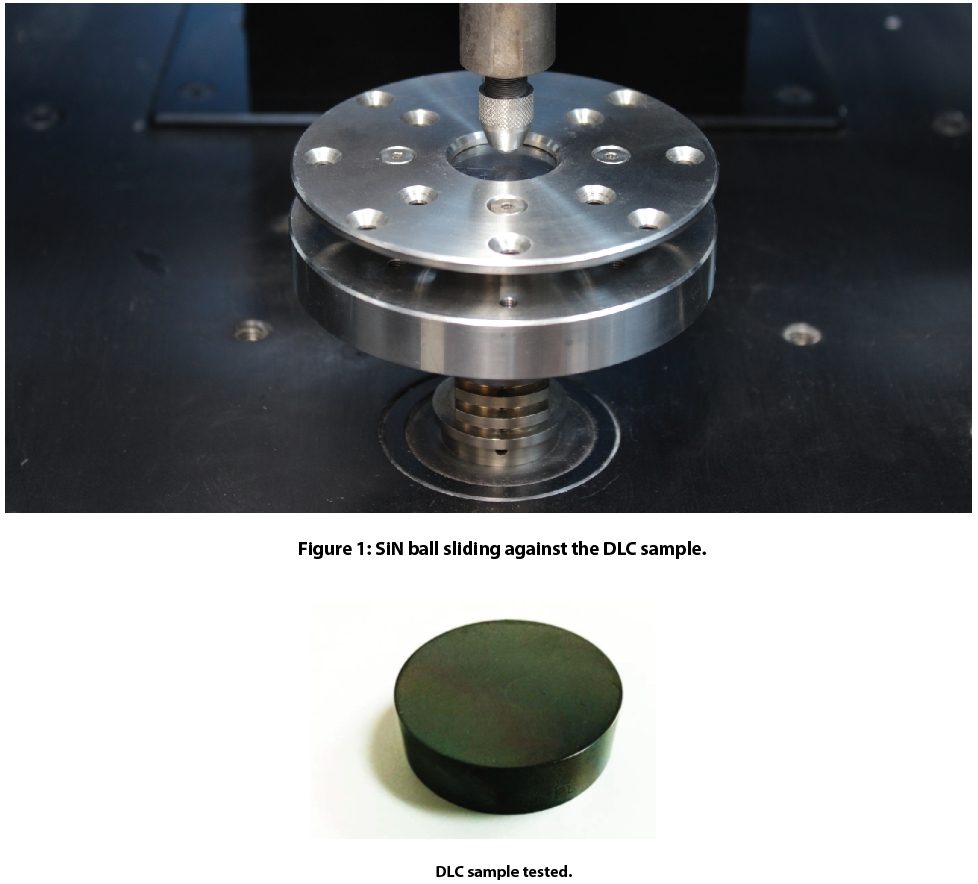

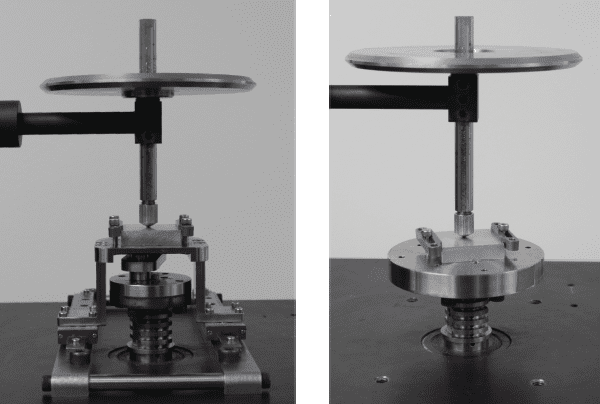

Şekil 1: Rulman testinin kurulumu.

TEST PROSEDÜRÜ

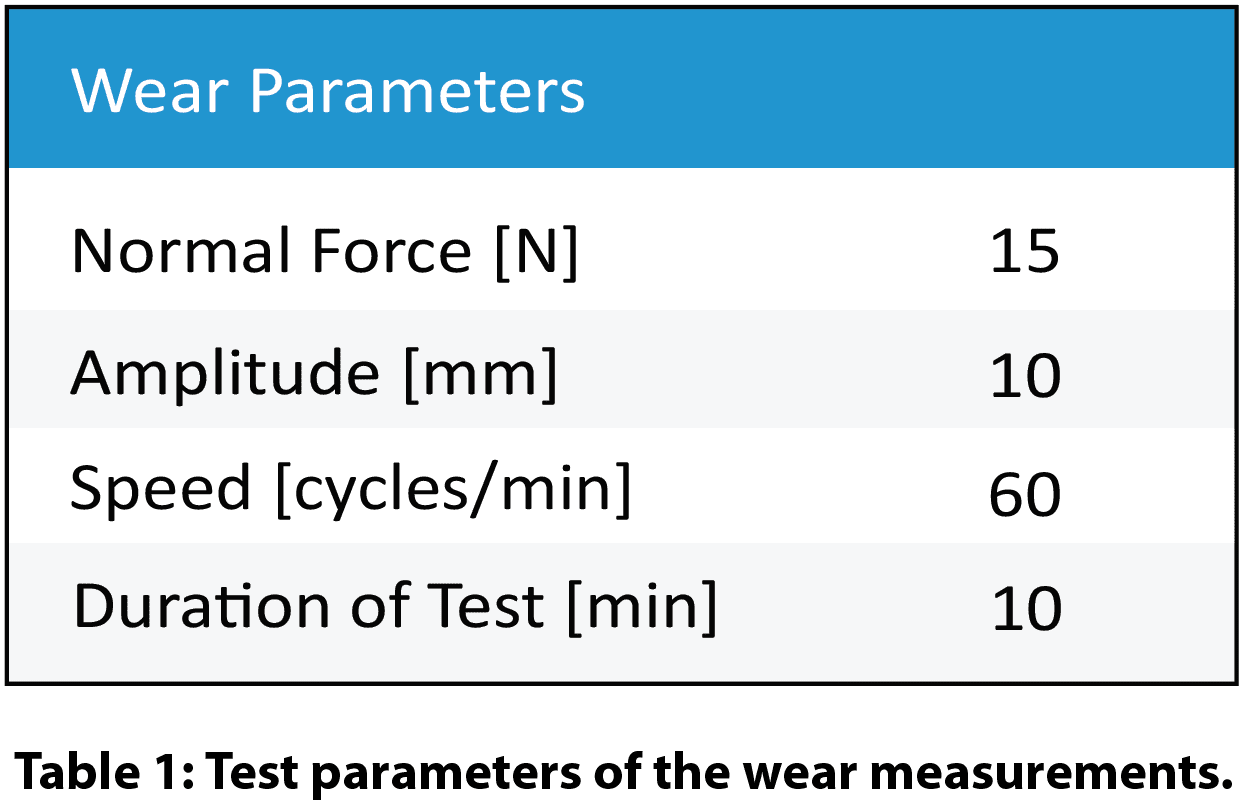

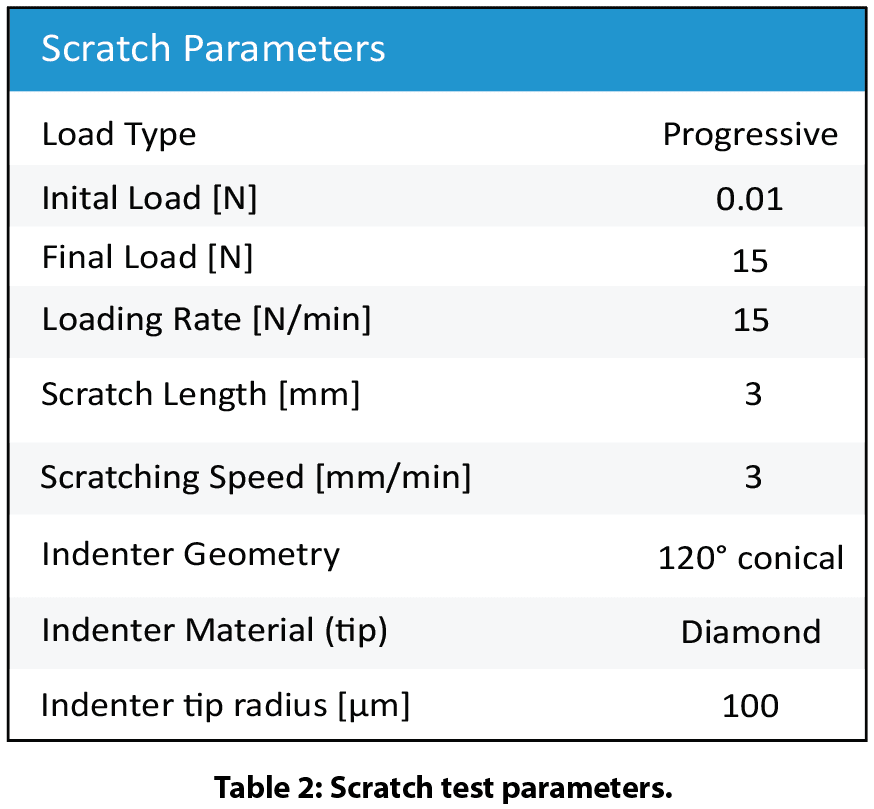

Farklı malzemelerden yapılmış bilyalı rulmanların sürtünme katsayısı, COF ve aşınma direnci Nanovea Tribometre ile değerlendirildi. Karşıt malzeme olarak P100 kumlu zımpara kullanıldı. Bilyalı rulmanların aşınma izleri bir test cihazı kullanılarak incelendi. Nanovea Aşınma testleri tamamlandıktan sonra 3D Temassız Profil Oluşturucu. Test parametreleri Tablo 1'de özetlenmiştir. Aşınma oranı, Kformülü kullanılarak değerlendirilmiştir K=V/(F×s), nerede V aşınmış hacimdir, F normal yük ve s kayma mesafesidir. Top aşınma izleri bir uzman tarafından değerlendirildi. Nanovea Hassas aşınma hacmi ölçümü sağlamak için 3D Temassız Profiler.

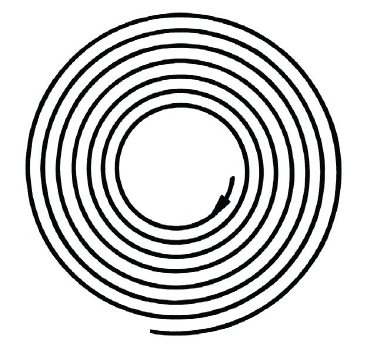

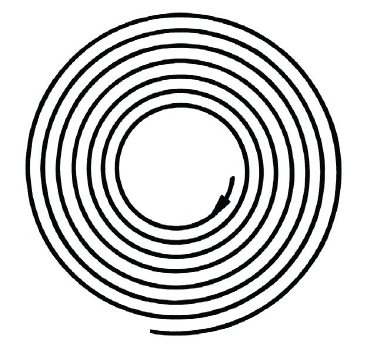

Otomatik motorlu radyal konumlandırma özelliği, tribometrenin test süresi boyunca aşınma izinin yarıçapını azaltmasına olanak tanır. Bu test moduna spiral test adı verilir ve bilyeli yatağın her zaman zımpara kağıdının yeni bir yüzeyi üzerinde kaymasını sağlar (Şekil 2). Bilye üzerinde aşınma direnci testinin tekrarlanabilirliğini önemli ölçüde artırır. Dahili hız kontrolü için gelişmiş 20 bit kodlayıcı ve harici konum kontrolü için 16 bit kodlayıcı, hassas gerçek zamanlı hız ve konum bilgisi sağlayarak, kontakta sabit doğrusal kayma hızı elde etmek için dönme hızının sürekli olarak ayarlanmasına olanak tanır.

Bu çalışmada çeşitli bilya malzemeleri arasındaki aşınma davranışını basitleştirmek için P100 Grit zımpara kağıdının kullanıldığını ve başka herhangi bir malzeme yüzeyiyle değiştirilebileceğini lütfen unutmayın. Sıvı veya yağlayıcı gibi gerçek uygulama koşulları altında çok çeşitli malzeme bağlantılarının performansını simüle etmek için herhangi bir katı malzeme ikame edilebilir.

Şekil 2: Zımpara kağıdı üzerinde bilya yatağı için spiral geçişlerin gösterimi.

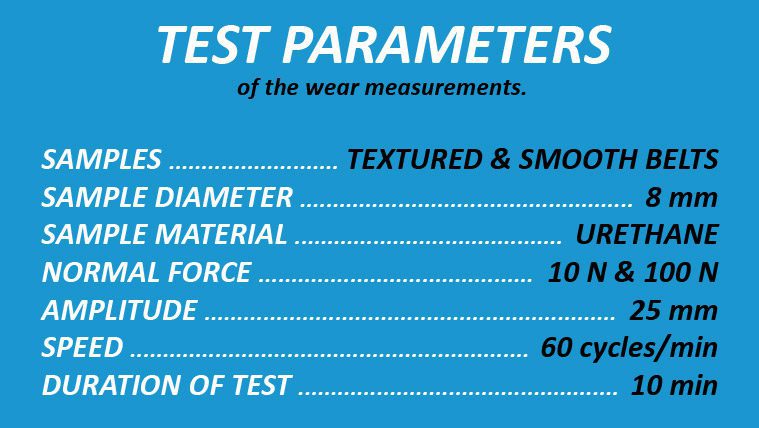

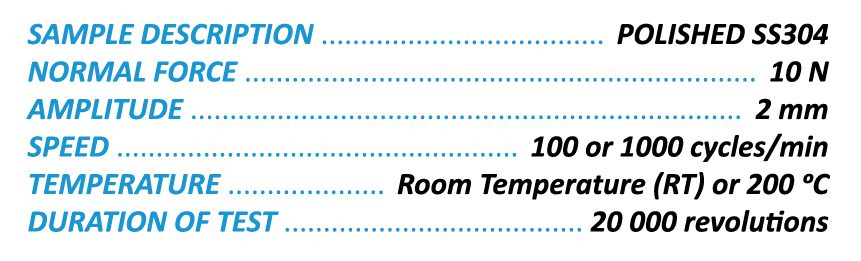

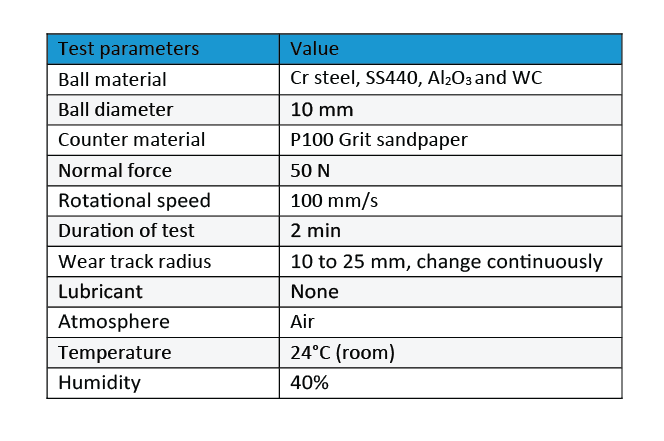

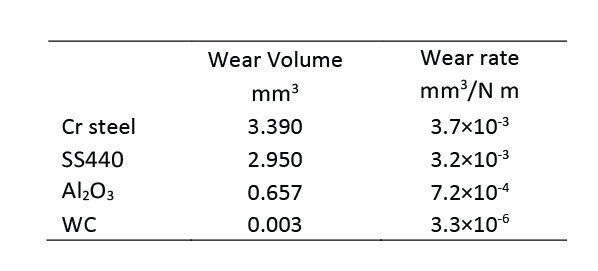

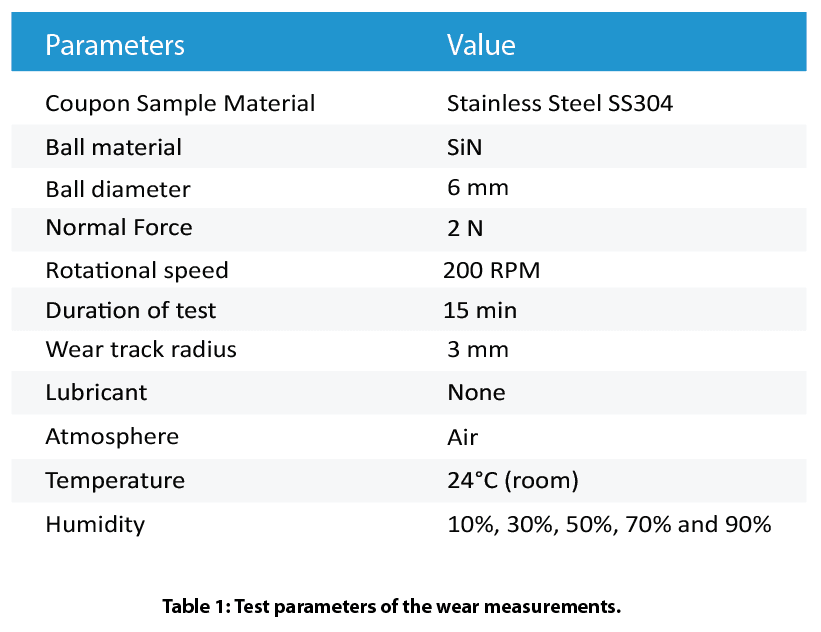

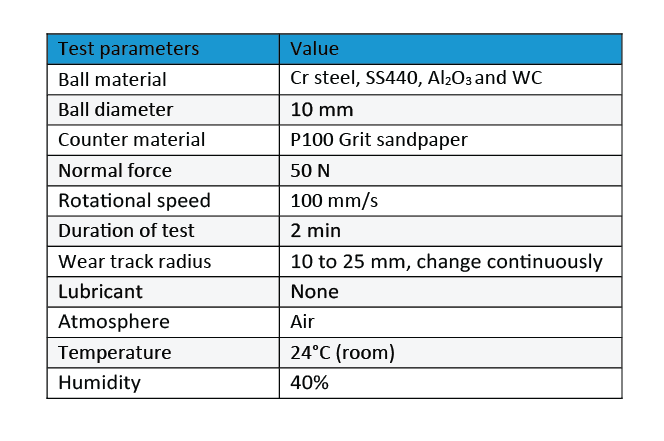

Tablo 1: Aşınma ölçümlerinin test parametreleri.

SONUÇLAR & TARTIŞMA

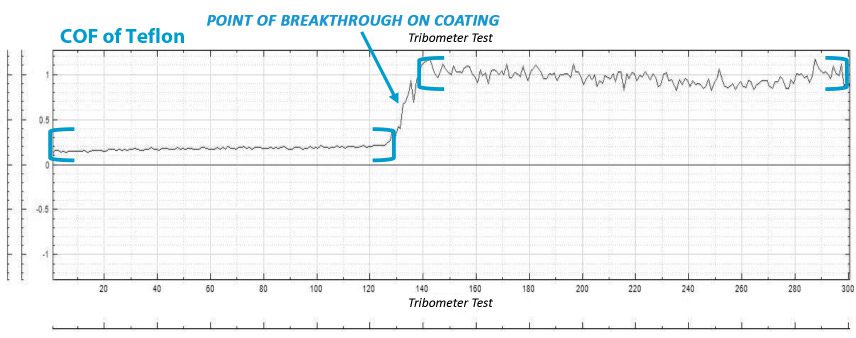

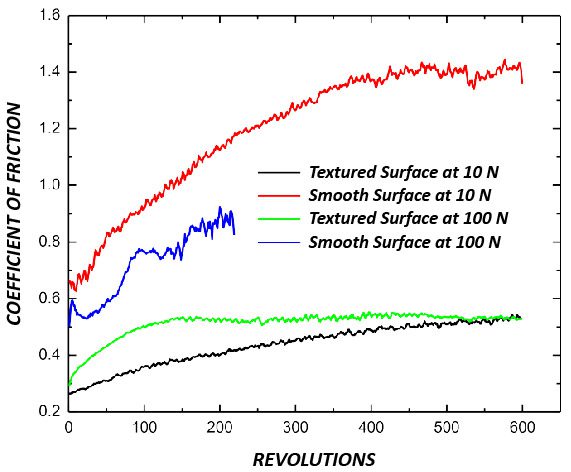

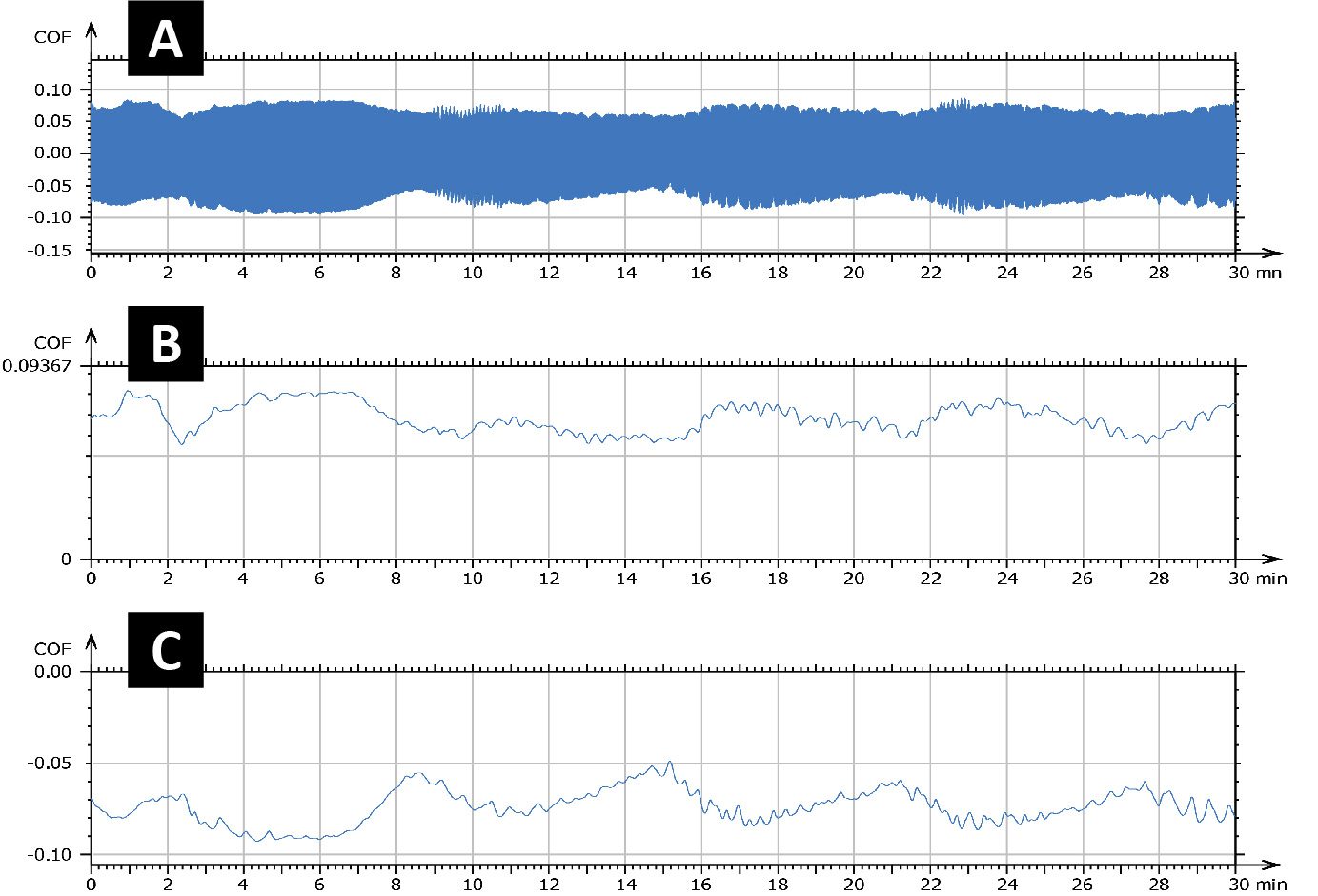

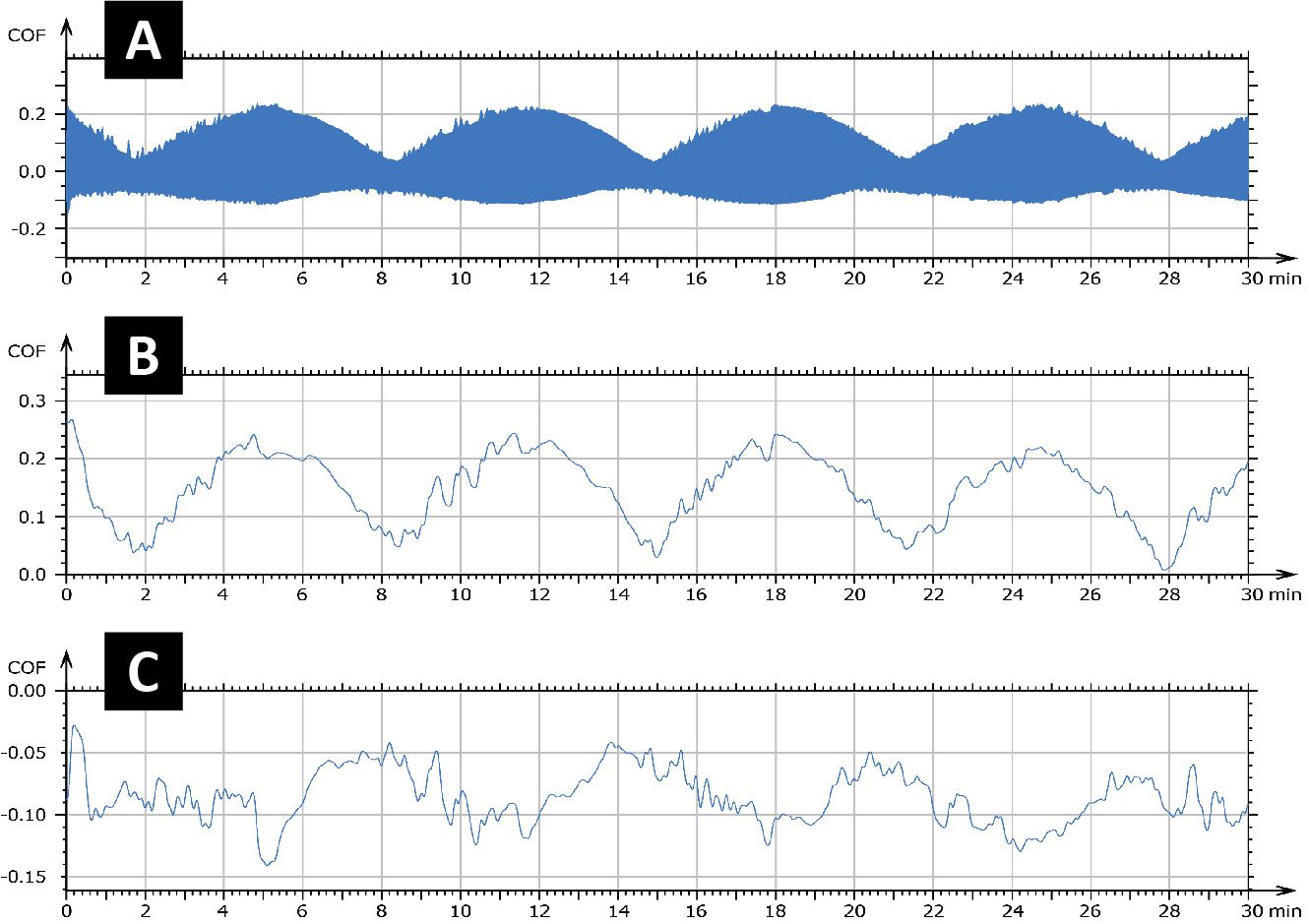

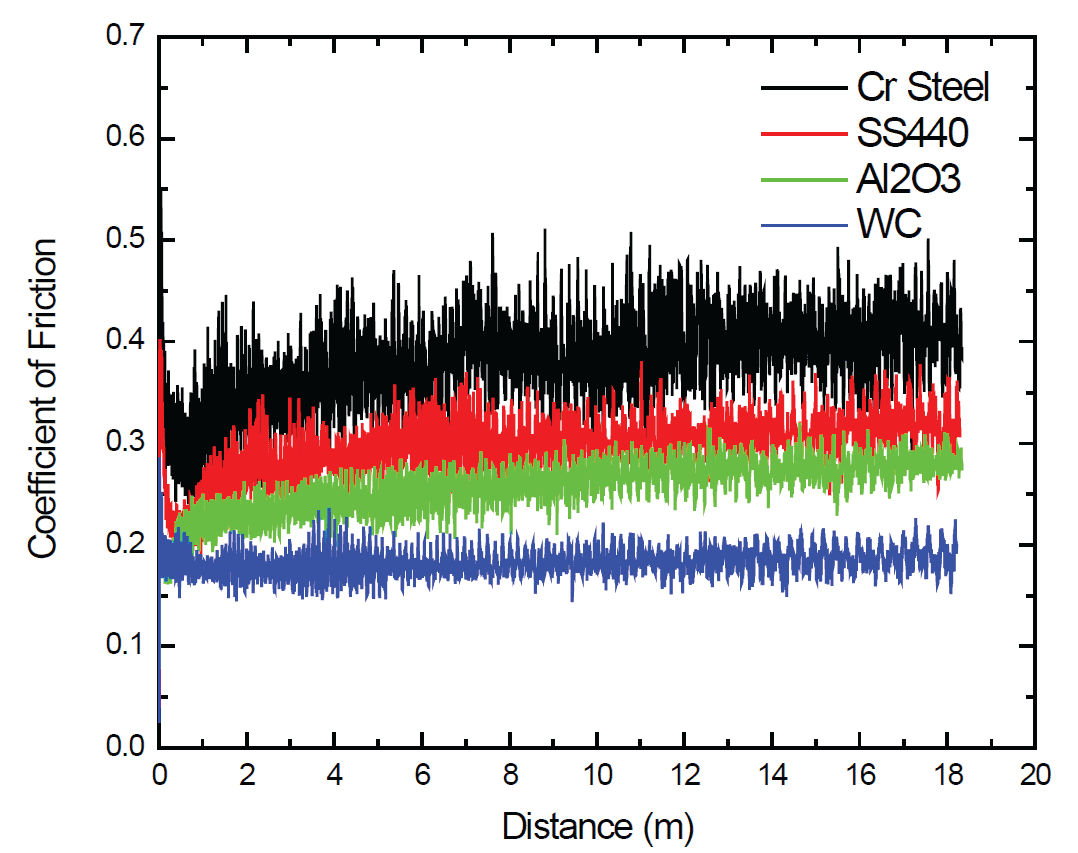

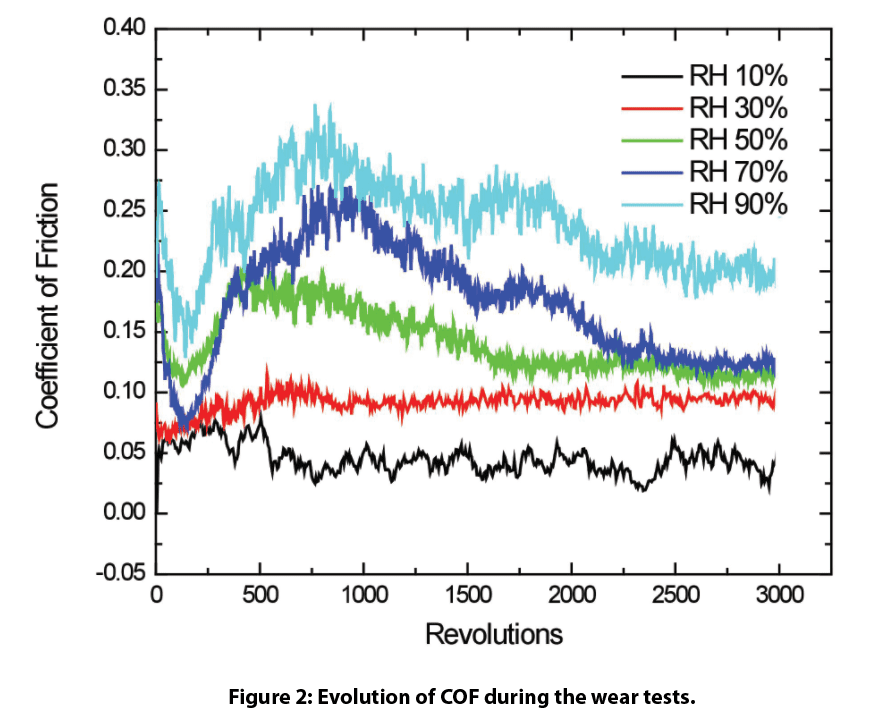

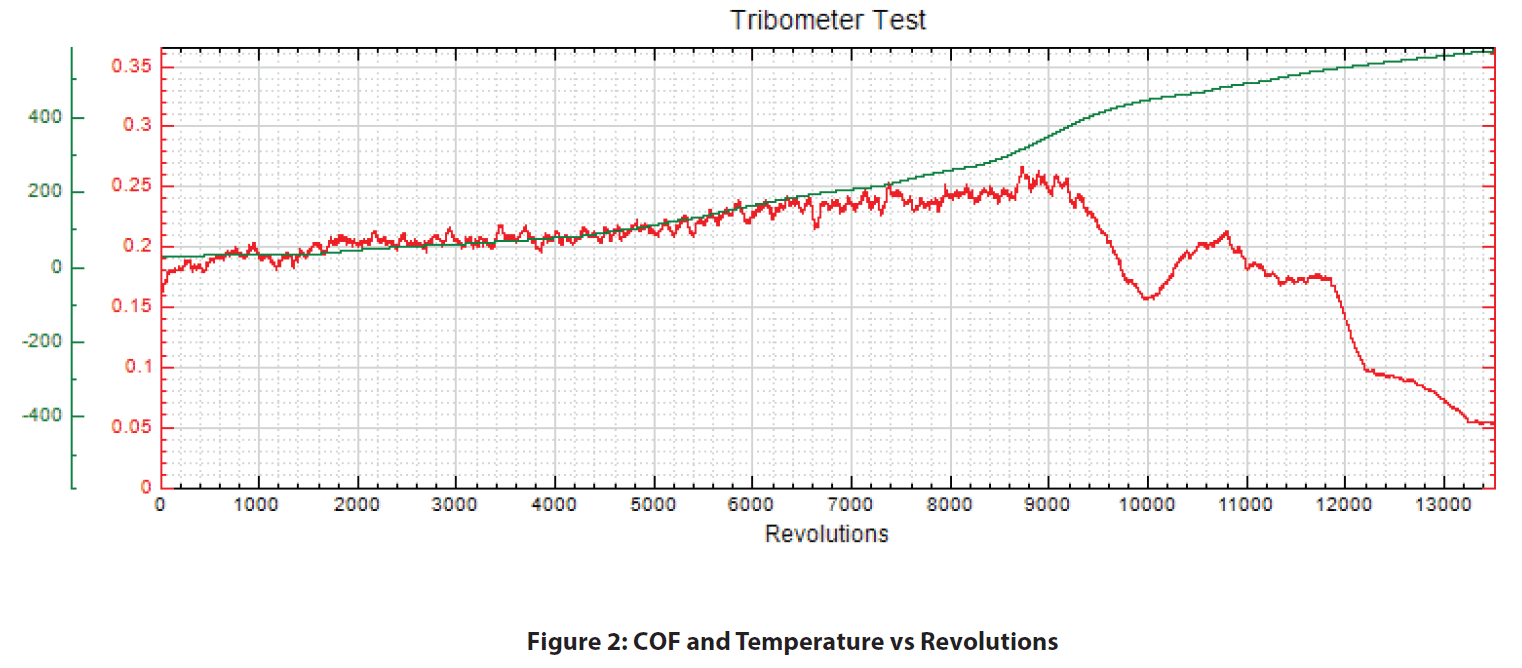

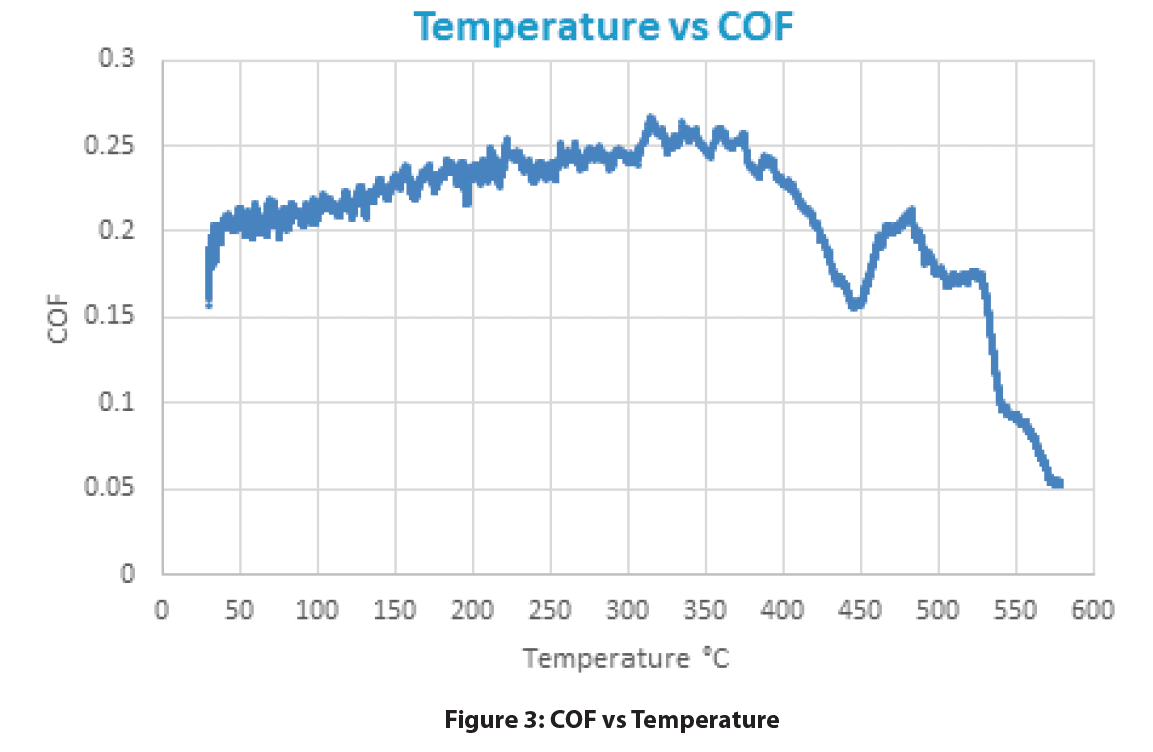

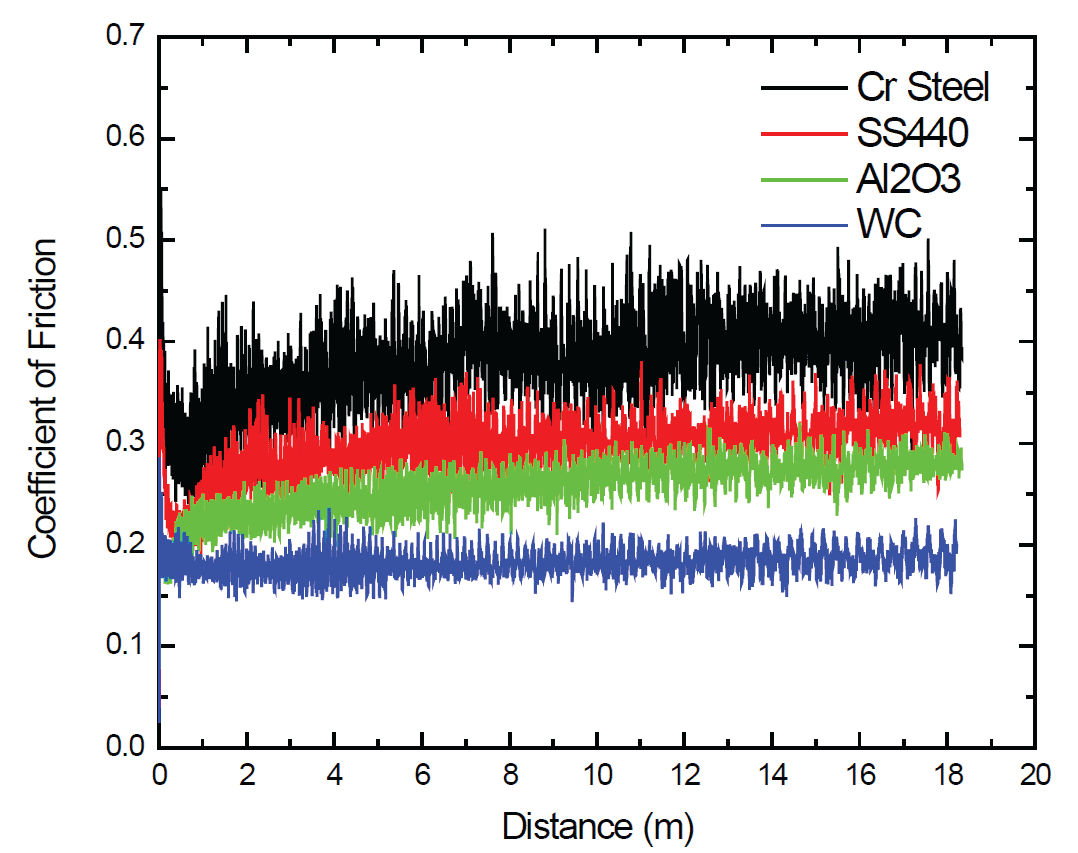

Aşınma oranı, bilyalı rulmanın servis ömrünü belirlemek için hayati bir faktördür; rulman performansını ve verimliliğini artırmak için düşük bir COF arzu edilir. Şekil 3, testler sırasında farklı bilyalı rulmanlar için COF'nin gelişimini zımpara kağıdıyla karşılaştırmaktadır. Cr Çelik bilya aşınma testi sırasında ~0,4'lük bir COF artışı gösterirken, SS440 ve Al2O3 bilyalı rulmanlar için ~0,32 ve ~0,28'dir. Öte yandan, WC topu aşınma testi boyunca ~0,2'lik sabit bir COF sergiler. Bilyalı yatakların kaba zımpara kağıdı yüzeyine doğru kayma hareketinin neden olduğu titreşimlere atfedilen, her test boyunca gözlemlenebilir COF değişimi görülebilir.

Şekil 3: Aşınma testleri sırasında COF'nin gelişimi.

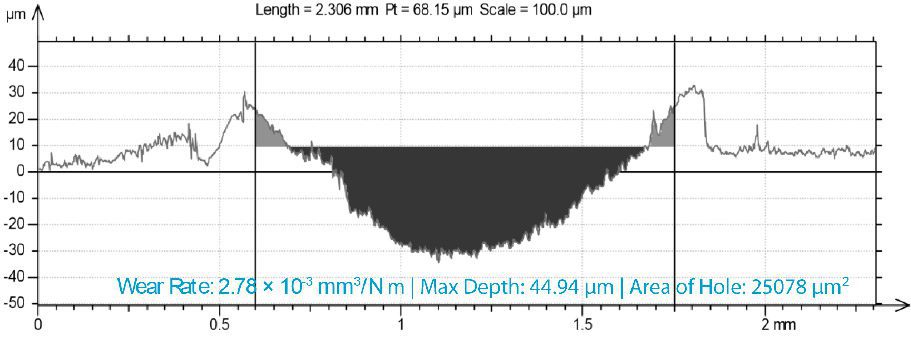

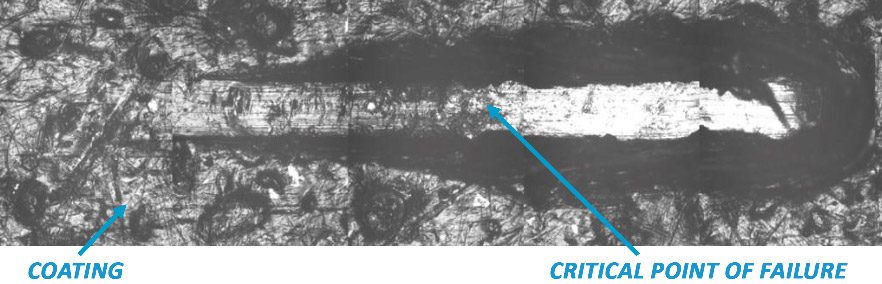

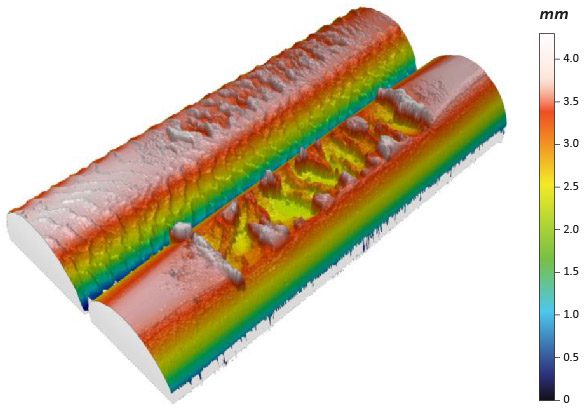

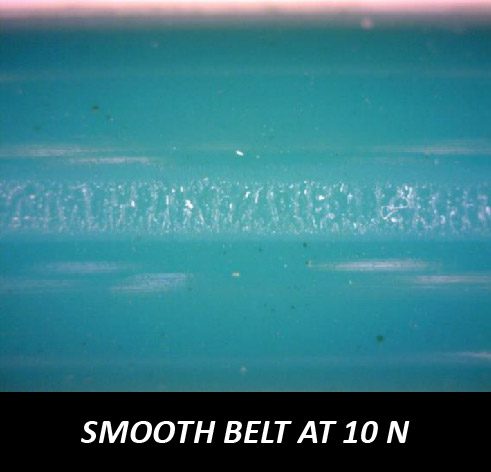

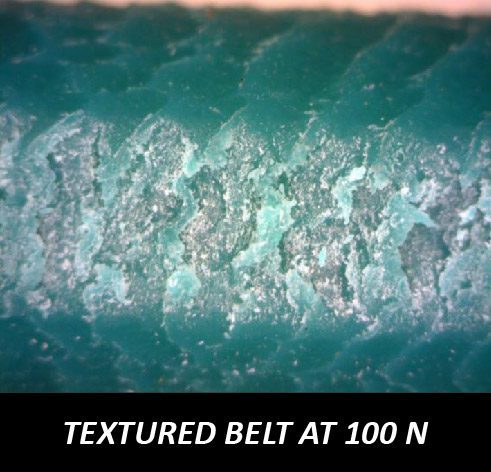

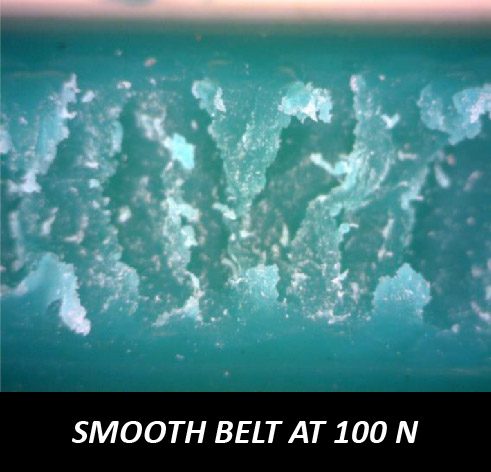

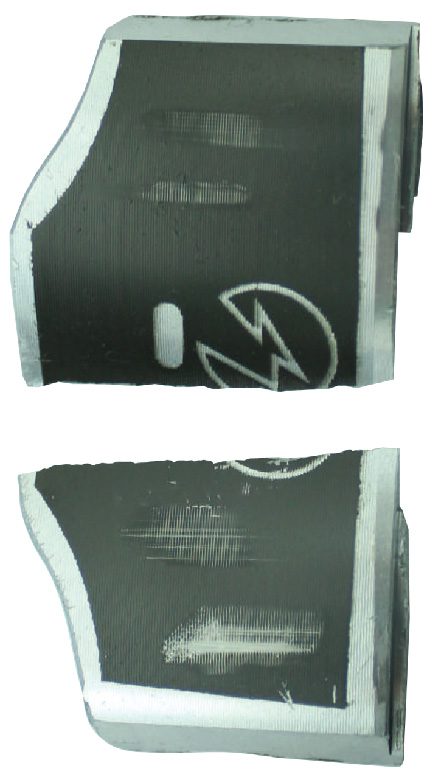

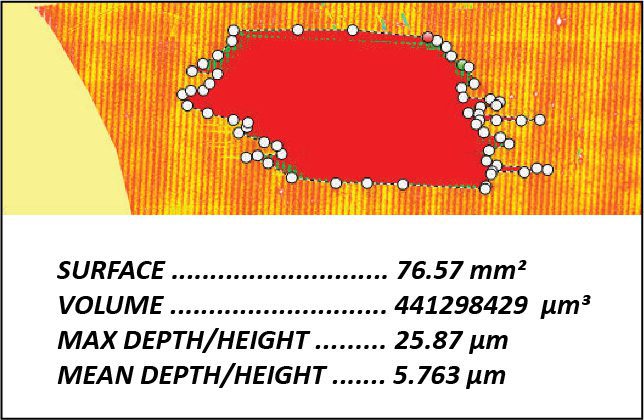

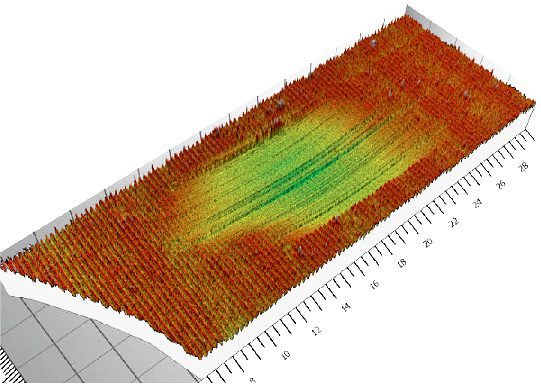

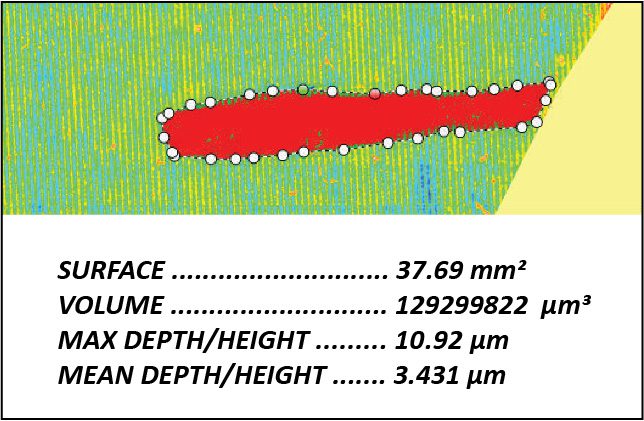

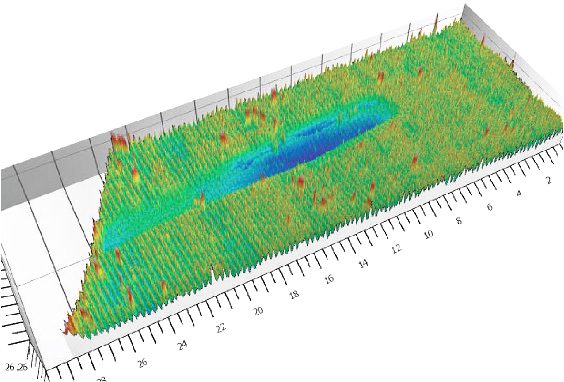

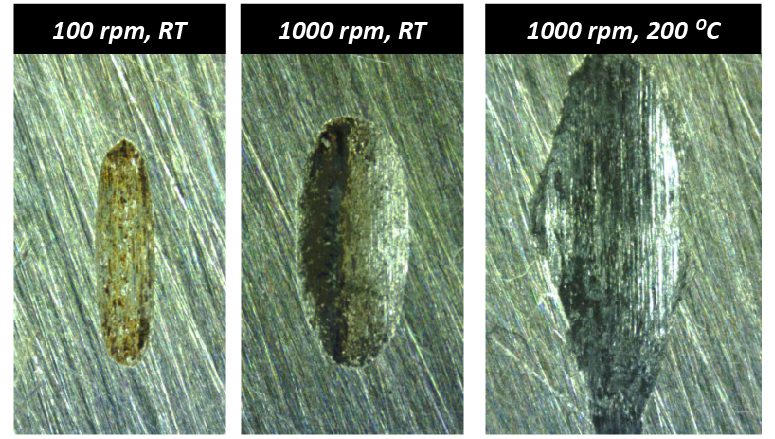

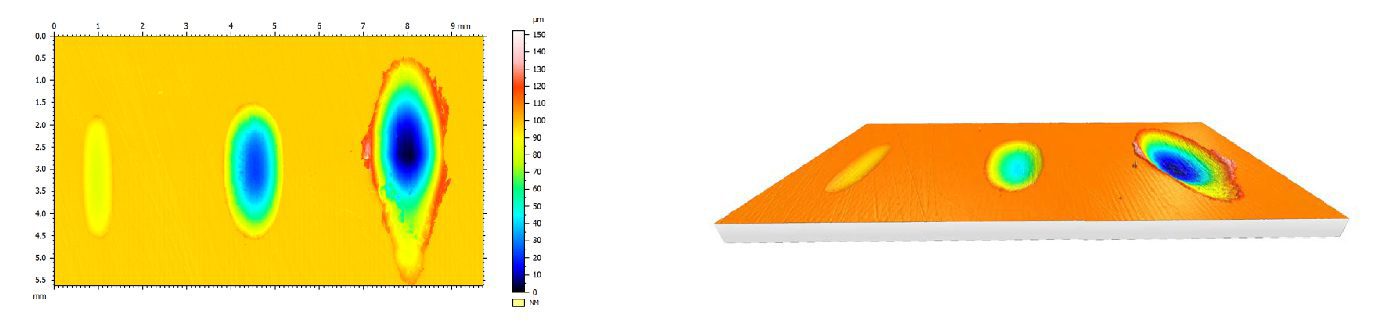

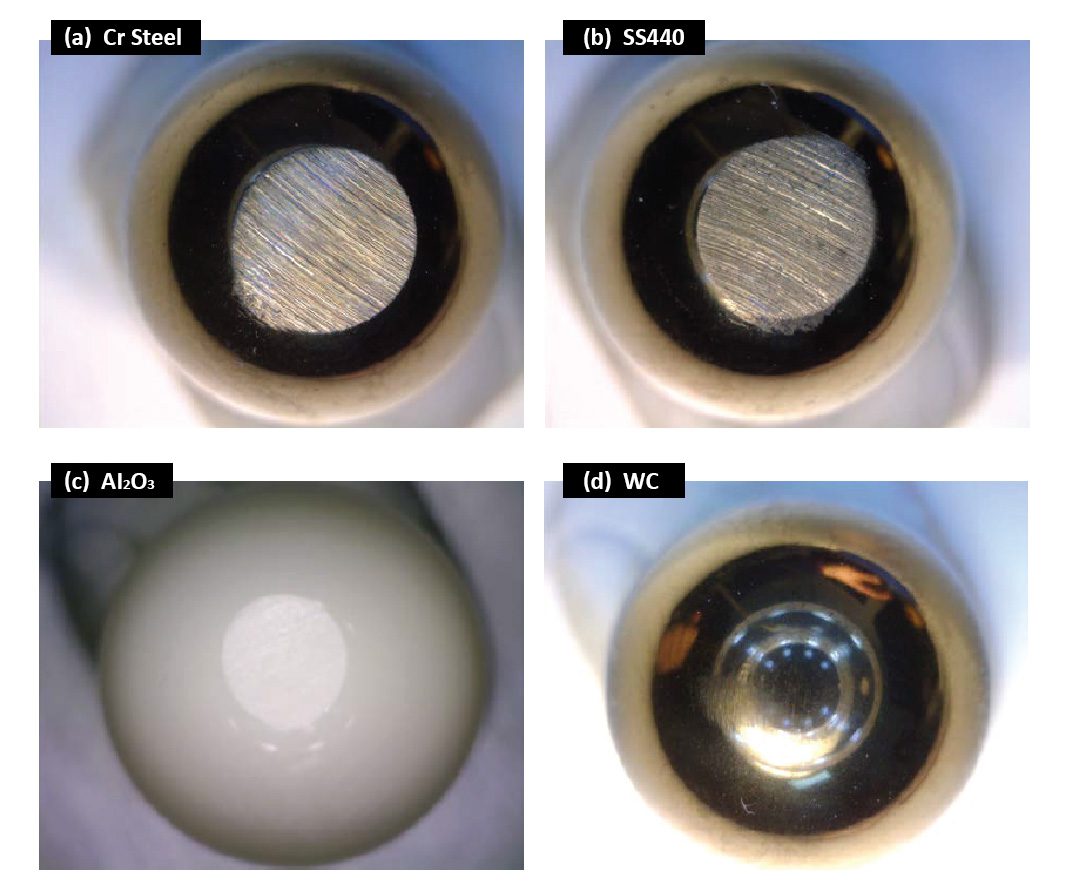

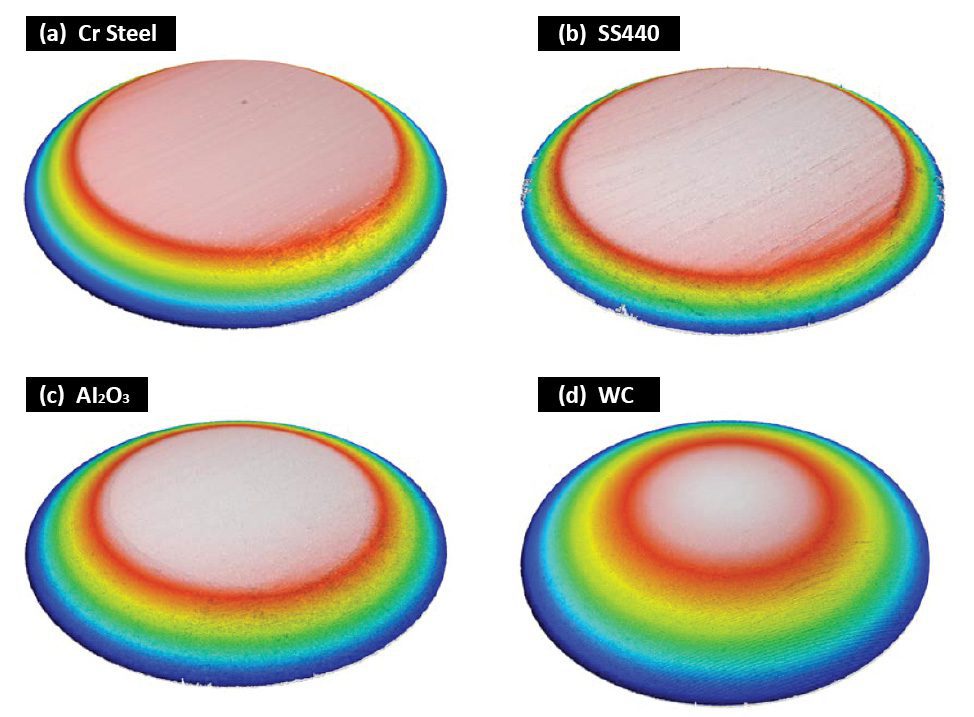

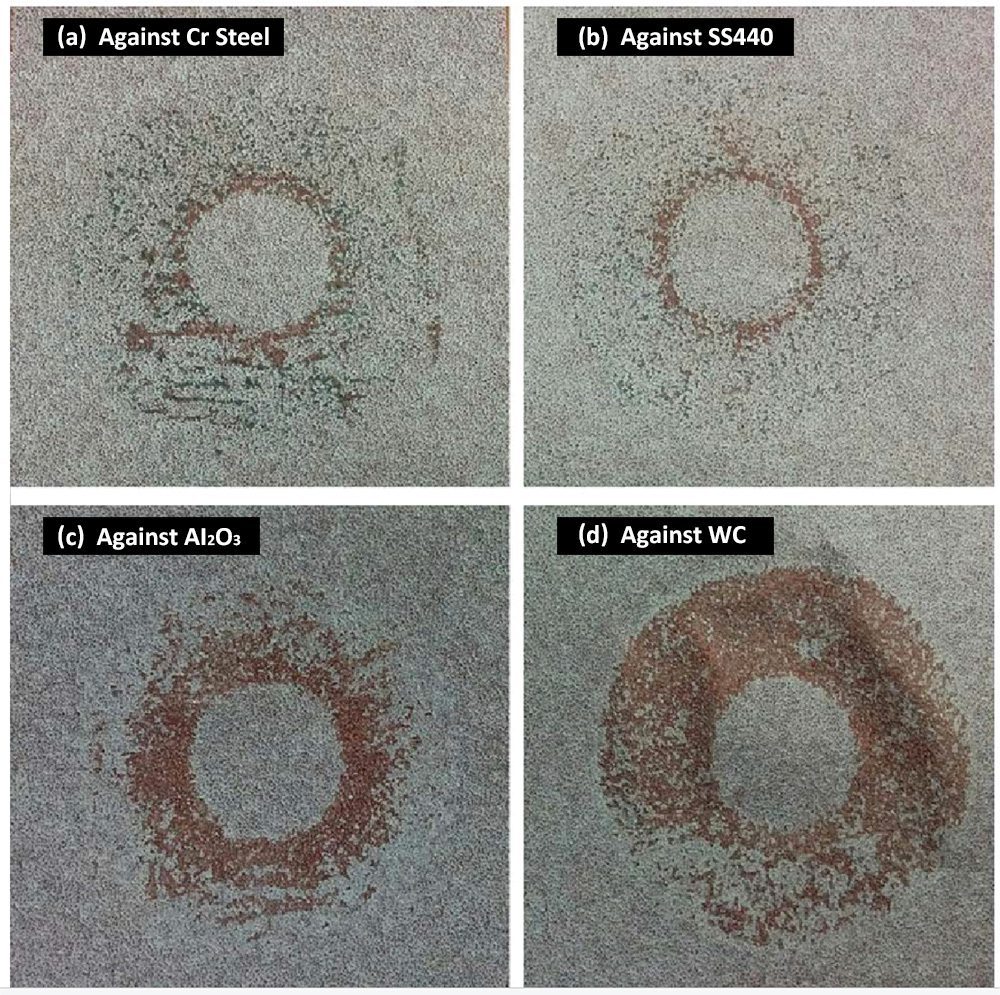

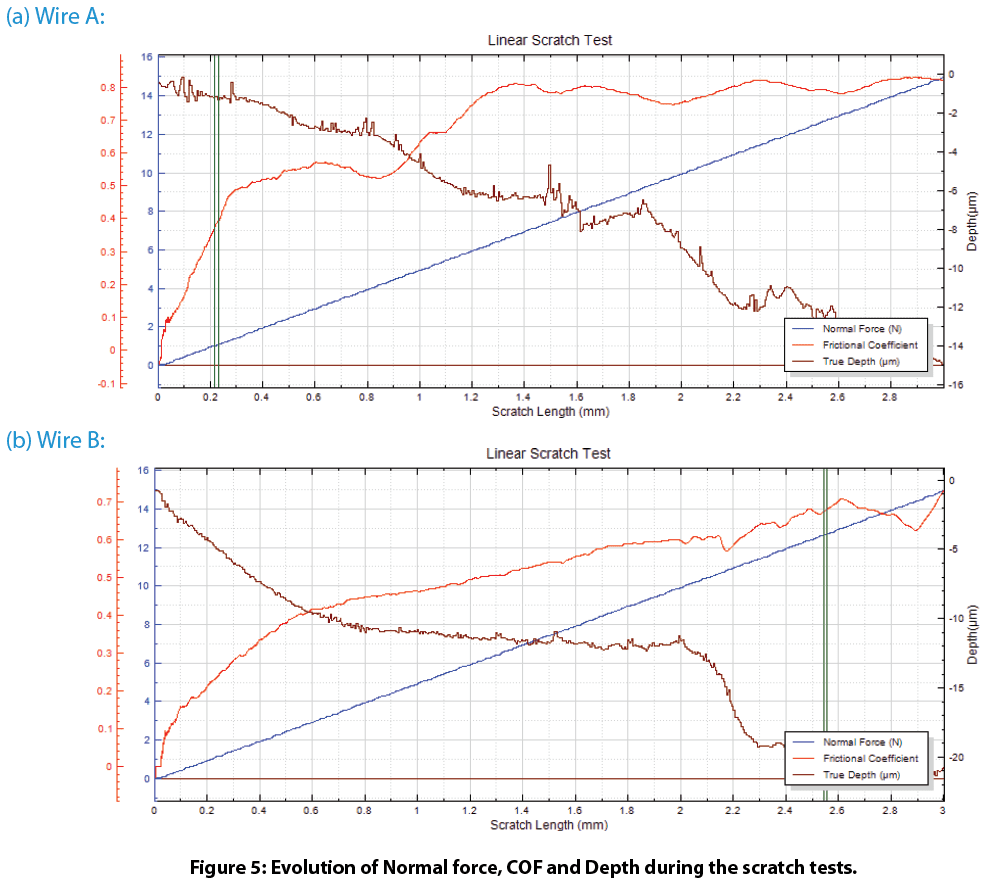

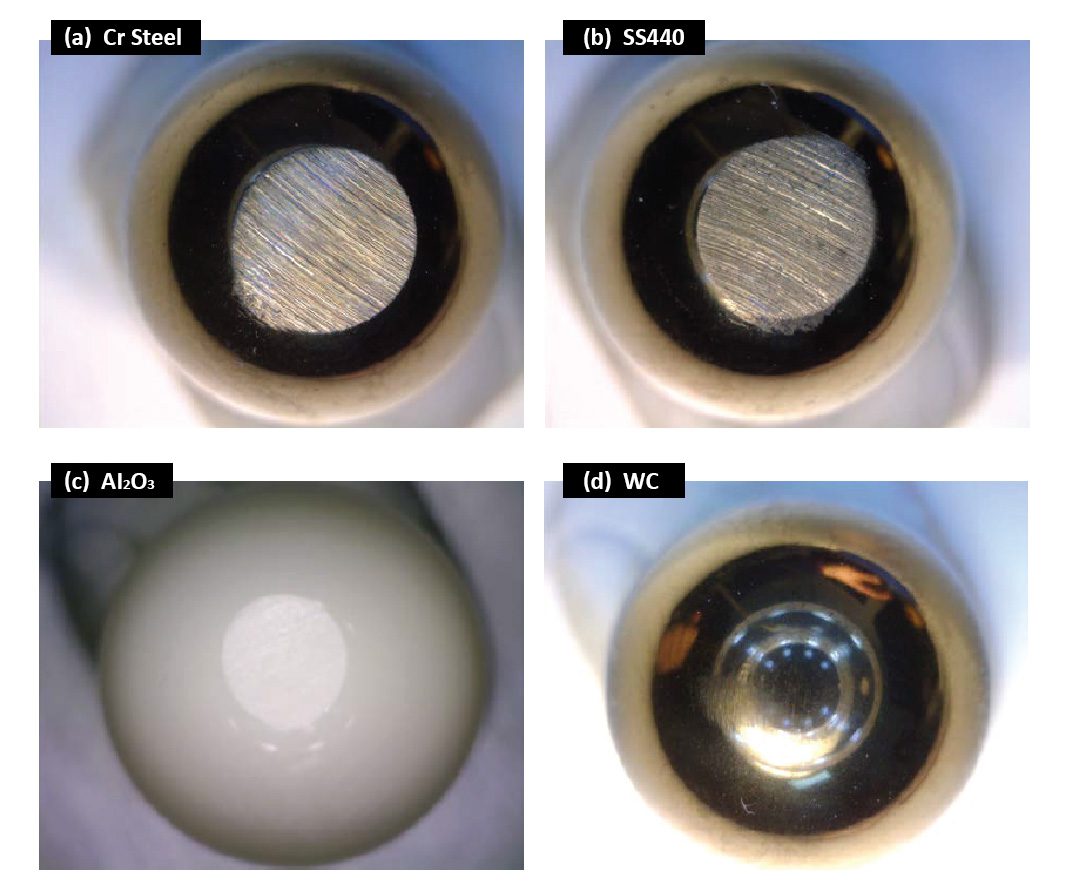

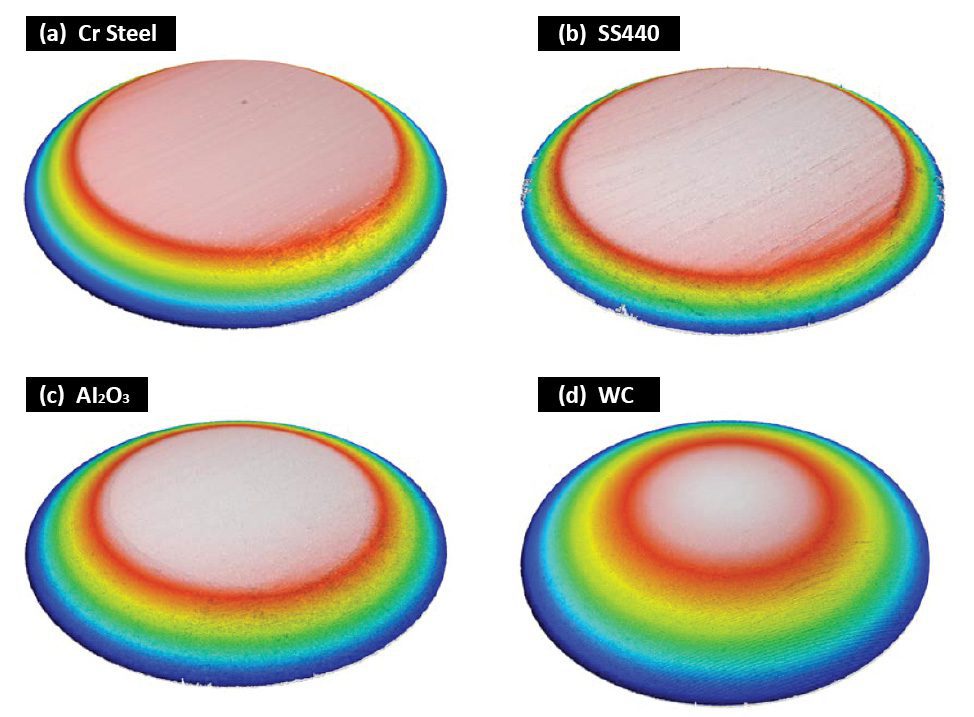

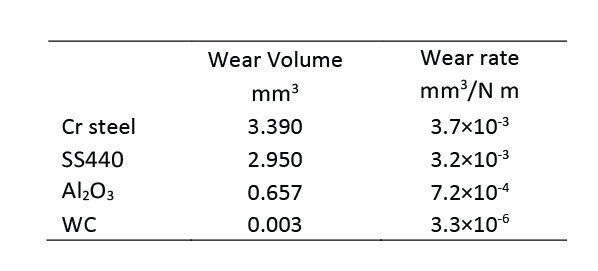

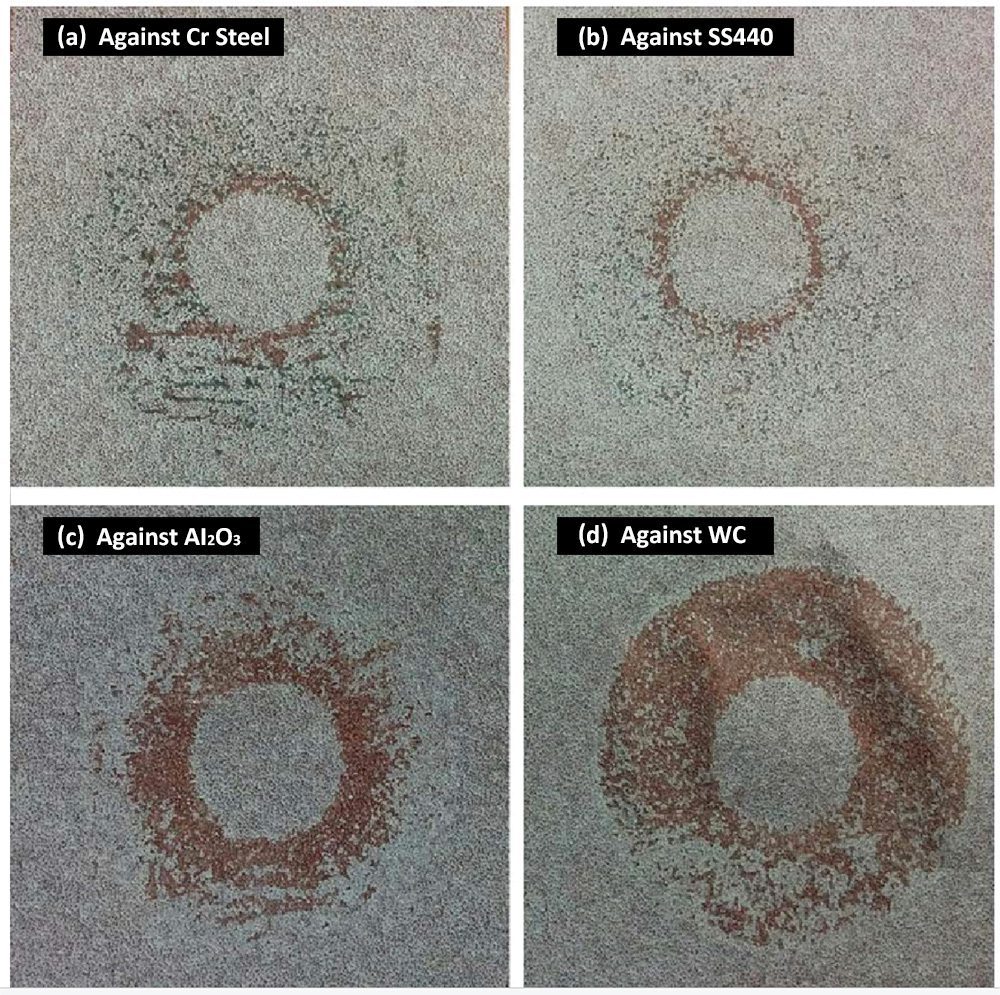

Şekil 4 ve Şekil 5, sırasıyla bir optik mikroskop ve Nanovea Temassız optik profil oluşturucu ile ölçüldükten sonra bilyalı rulmanların aşınma izlerini karşılaştırmaktadır ve Tablo 2, aşınma izi analizinin sonuçlarını özetlemektedir. Nanovea 3D profil oluşturucu, bilyalı rulmanların aşınma hacmini hassas bir şekilde belirleyerek farklı bilyalı rulmanların aşınma oranlarının hesaplanmasını ve karşılaştırılmasını mümkün kılar. Aşınma testleri sonrasında Cr Çelik ve SS440 bilyaların seramik bilyalara (Al2O3 ve WC) kıyasla çok daha büyük düzleşmiş aşınma izleri sergiledikleri gözlemlenebilmektedir. Cr Çelik ve SS440 bilyalar sırasıyla 3,7×10-3 ve 3,2×10-3 m3/N·m'lik karşılaştırılabilir aşınma oranlarına sahiptir. Karşılaştırıldığında, Al2O3 topu 7,2×10-4 m3/N·m aşınma oranıyla gelişmiş bir aşınma direnci sergiliyor. WC topu, sığ aşınma izi alanında neredeyse hiç küçük çizikler göstermez, bu da aşınma oranının 3,3×10-6 mm3/N·m kadar önemli ölçüde azalmasına neden olur.

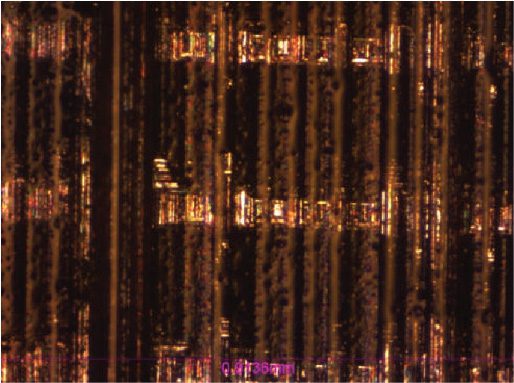

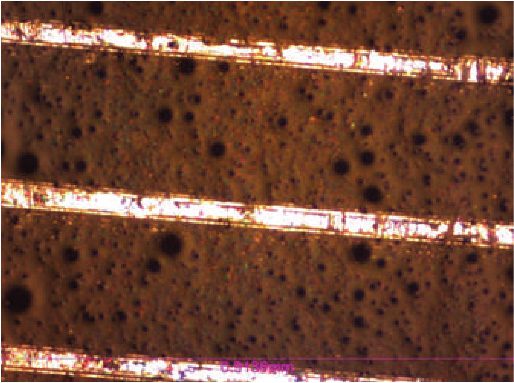

Şekil 4: Testlerden sonra bilyalı rulmanlardaki aşınma izleri.

Şekil 5: Bilyalı rulmanlardaki aşınma izlerinin 3 boyutlu morfolojisi.

Tablo 2: Bilyalı rulmanların aşınma izi analizi.

Şekil 6, dört bilyeli yatağın zımpara kağıdı üzerinde oluşturduğu aşınma izlerinin mikroskop görüntülerini göstermektedir. WC topunun en şiddetli aşınma izini oluşturduğu (yolundaki neredeyse tüm kum parçacıklarını giderdiği) ve en iyi aşınma direncine sahip olduğu açıktır. Buna karşılık, Cr Çelik ve SS440 bilyalar, zımpara kağıdının aşınma izi üzerinde büyük miktarda metal kalıntısı bıraktı.

Bu gözlemler ayrıca spiral testin faydasının önemini göstermektedir. Bilyalı yatağın her zaman zımpara kağıdının yeni yüzeyinde kaymasını sağlar ve bu da aşınma direnci testinin tekrarlanabilirliğini önemli ölçüde artırır.

Şekil 6: Farklı bilyalı yataklara karşı zımpara kağıdı üzerindeki aşınma izleri.

SONUÇ

Bilyalı rulmanların yüksek basınç altındaki aşınma direnci, servis performanslarında hayati bir rol oynar. Seramik bilyalı rulmanlar, yüksek stres koşullarında önemli ölçüde artırılmış aşınma direncine sahiptir ve rulman onarımı veya değiştirilmesi nedeniyle zaman ve maliyeti azaltır. Bu çalışmada WC bilyalı rulmanı, çelik rulmanlara kıyasla önemli ölçüde daha yüksek bir aşınma direnci sergiliyor ve bu da onu ciddi aşınmanın meydana geldiği rulman uygulamaları için ideal bir aday haline getiriyor.

Nanovea Tribometre, 2000 N'a kadar yükler için yüksek tork kapasitesi ve 0,01 ile 15.000 rpm arasındaki dönüş hızları için hassas ve kontrollü motorla tasarlanmıştır. Önceden entegre edilmiş tek bir sistemde isteğe bağlı yüksek sıcaklıkta aşınma ve yağlama modülleri ile ISO ve ASTM uyumlu döner ve doğrusal modları kullanarak tekrarlanabilir aşınma ve sürtünme testleri sunar. Bu eşsiz aralık, kullanıcıların bilyalı rulmanların yüksek stres, aşınma ve yüksek sıcaklık gibi farklı zorlu çalışma ortamlarını simüle etmelerine olanak tanır. Aynı zamanda, yüksek yükler altında aşınmaya karşı üstün dirençli malzemelerin tribolojik davranışlarını niceliksel olarak değerlendirmek için ideal bir araç görevi görür.

Nanovea 3D Temassız Profiler, hassas aşınma hacmi ölçümleri sağlar ve aşınma izlerinin ayrıntılı morfolojisini analiz eden bir araç görevi görerek aşınma mekanizmalarının temel anlayışına ilişkin ek bilgiler sağlar.

Tarafından hazırlanmıştır

Duanjie Li, PhD, Jonathan Thomas ve Pierre Leroux

Yüzey İşlemli Bakır Telin Aşınma ve Çizilme Değerlendirmesi

DLC Kaplama Tribolojisi Üzerinde Nem Etkisi

Denim Üzerindeki Aşınmanın Karşılaştırılması

Giriş

Bir kumaşın biçimi ve işlevi, kalitesi ve dayanıklılığı ile belirlenir. Kumaşların günlük kullanımı malzemede yıpranma ve aşınmaya neden olur, örneğin tüylenme, havlanma ve renk solması gibi. Giysilerde kullanılan düşük kaliteli kumaşlar genellikle tüketici memnuniyetsizliğine ve marka hasarına yol açabilir.

Kumaşların mekanik özelliklerini ölçmeye çalışmak birçok zorluğu beraberinde getirebilir. İplik yapısı ve hatta üretildiği fabrika bile test sonuçlarının tekrarlanabilirliğinin zayıf olmasına neden olabilir. Bu da farklı laboratuvarlardan alınan test sonuçlarının karşılaştırılmasını zorlaştırır. Kumaşların aşınma performansının ölçülmesi, tekstil üretim zincirindeki üreticiler, distribütörler ve perakendeciler için kritik öneme sahiptir. İyi kontrol edilmiş ve tekrarlanabilir bir aşınma direnci ölçümü, kumaşın güvenilir kalite kontrolünü sağlamak için çok önemlidir.

Uygulama notunun tamamını okumak için tıklayın!

Rotatif veya Lineer Aşınma ve COF? (Nanovea Tribometre Kullanılarak Yapılan Kapsamlı Bir Çalışma)

Aşınma, karşı yüzeyin mekanik etkisi sonucu bir yüzeydeki malzemenin sökülmesi ve deformasyonu işlemidir. Tek yönlü kayma, yuvarlanma, hız, sıcaklık ve daha pek çok faktör dahil olmak üzere çeşitli faktörlerden etkilenir. Aşınma ve triboloji çalışmaları fizik ve kimyadan makine mühendisliği ve malzeme bilimine kadar birçok disiplini kapsamaktadır. Aşınmanın karmaşık doğası, adhezif aşınma, aşındırıcı aşınma, yüzey yorgunluğu, aşındırma aşınması ve erozif aşınma gibi belirli aşınma mekanizmalarına veya süreçlerine yönelik izole çalışmaları gerektirir. Ancak “Endüstriyel Aşınma” genellikle sinerji içinde ortaya çıkan birden fazla aşınma mekanizmasını içerir.

Doğrusal ileri geri hareket eden ve Rotatif (Diskteki Pim) aşınma testleri, malzemelerin kayma aşınma davranışlarını ölçmek için yaygın olarak kullanılan iki ASTM uyumlu kurulumdur. Herhangi bir aşınma testi yönteminin aşınma oranı değeri genellikle malzeme kombinasyonlarının göreceli sıralamasını tahmin etmek için kullanıldığından, farklı test düzenekleri kullanılarak ölçülen aşınma oranının tekrarlanabilirliğini doğrulamak son derece önemlidir. Bu, kullanıcıların, malzemelerin tribolojik özelliklerini anlamada kritik önem taşıyan, literatürde bildirilen aşınma oranı değerini dikkatli bir şekilde dikkate almalarını sağlar.

Daha fazlasını okuyun!

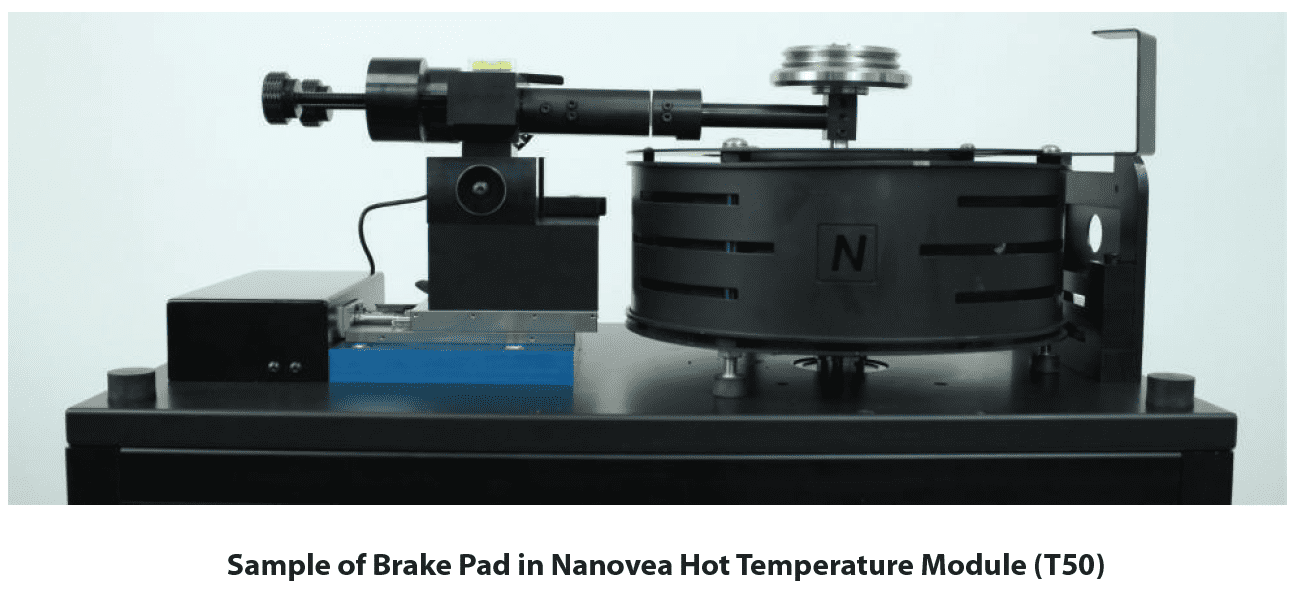

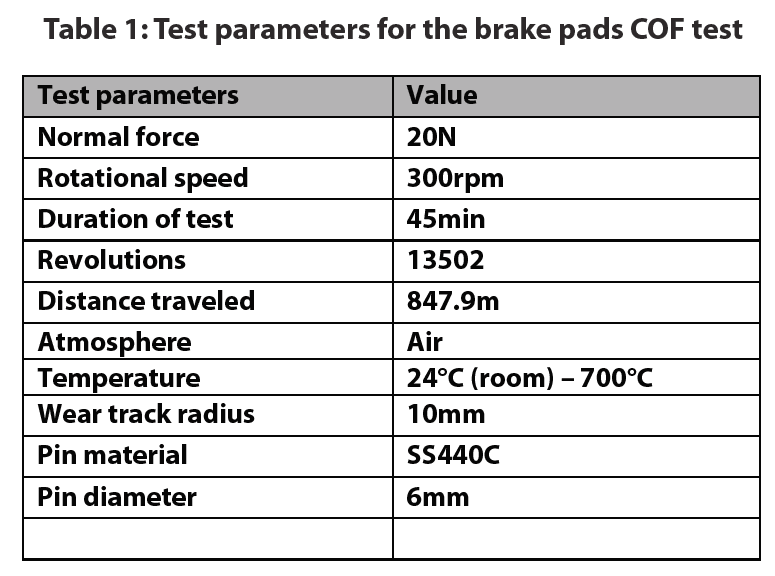

Fren Balatalarının Triboloji ile Değerlendirilmesi