PTFE涂层磨损测试

摩擦仪试验机测量聚合物皮带的磨损和摩擦

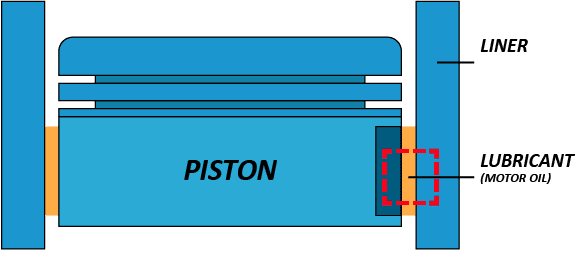

活塞磨损测试

摩擦磨损评估

球轴承:高力耐磨性研究

简介

球轴承使用球来减少旋转摩擦并支撑径向和轴向载荷。与两个相互滑动的平坦表面相比,轴承座圈之间的滚动球产生的摩擦系数 (COF) 要低得多。球轴承经常暴露在高接触应力水平、磨损和高温等极端环境条件下。因此,滚珠在高负载和极端环境条件下的耐磨性对于延长滚珠轴承的使用寿命、减少维修和更换的成本和时间至关重要。

几乎所有涉及运动部件的应用中都可以找到滚珠轴承。它们通常用于航空航天和汽车等运输行业以及制造指尖陀螺和滑板等产品的玩具行业。

高负载下的滚珠轴承磨损评估

滚珠轴承可由多种材料制成。常用材料包括不锈钢和铬钢等金属或碳化钨 (WC) 和氮化硅 (Si3n4) 等陶瓷。为了确保制造的球轴承具有适合给定应用条件的所需耐磨性,需要在高负载下进行可靠的摩擦学评估。摩擦学测试有助于以受控和监测的方式量化和对比不同球轴承的磨损行为,从而为目标应用选择最佳候选轴承。

测量目标

在这项研究中,我们展示了 Nanovea 摩擦仪 作为比较不同球轴承在高载荷下耐磨性的理想工具。

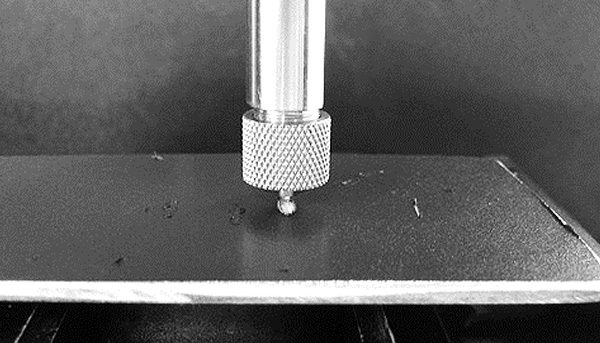

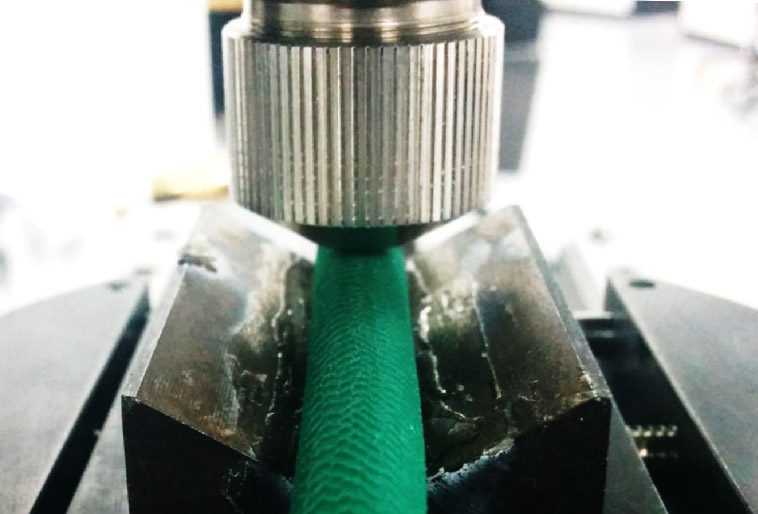

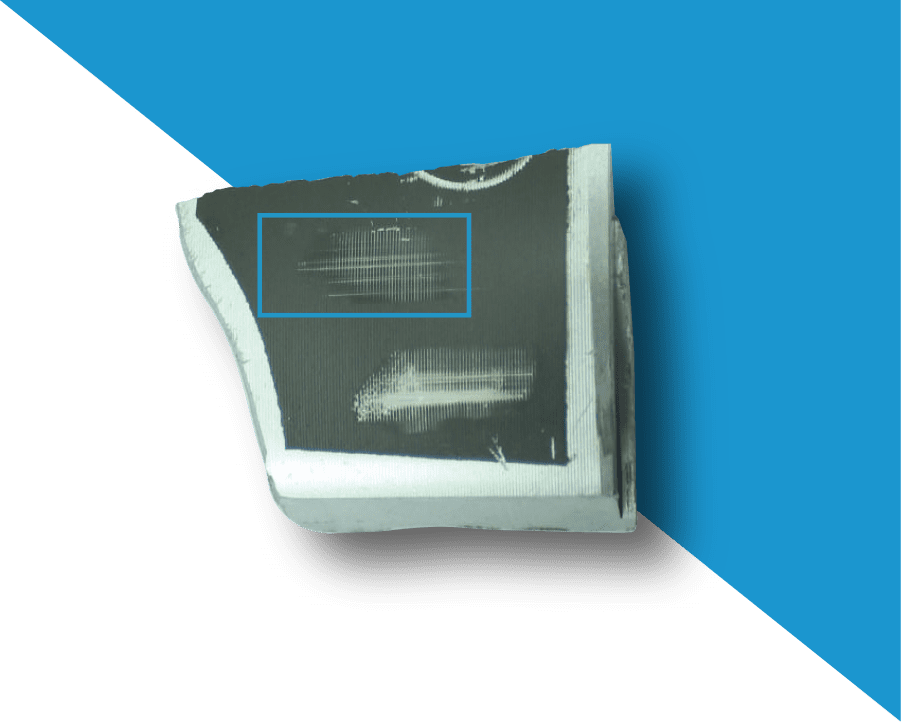

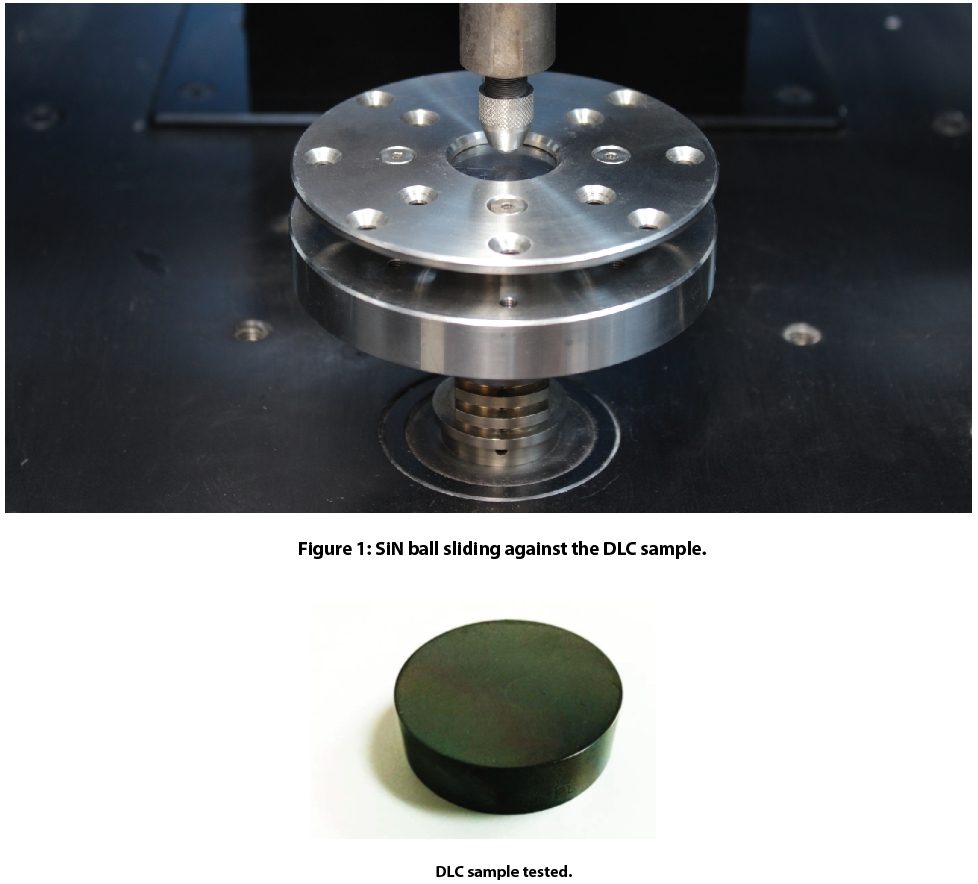

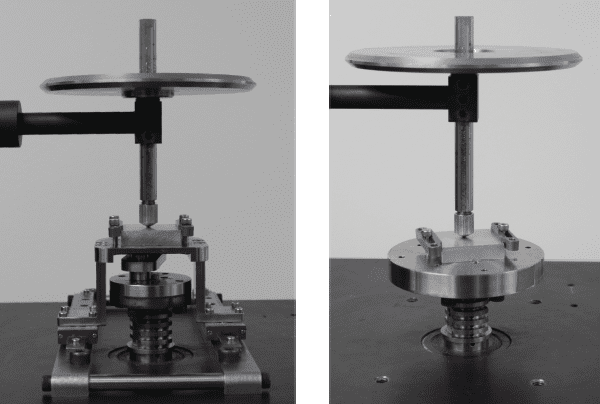

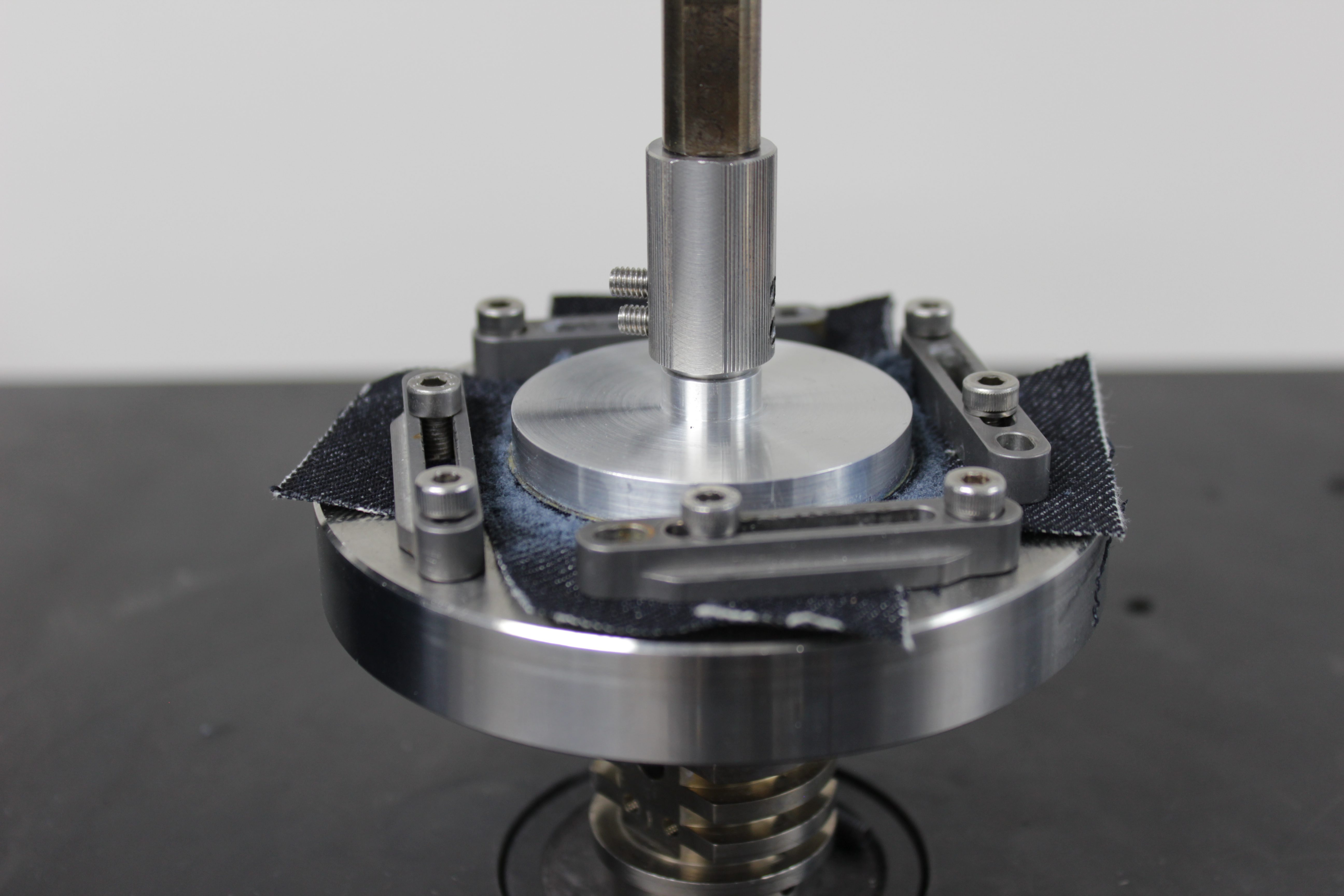

图 1:轴承测试的设置。

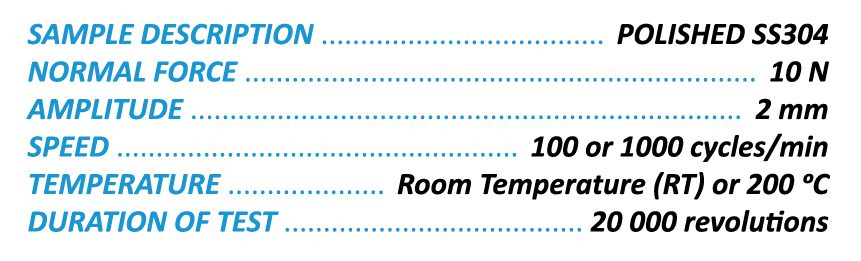

测试程序

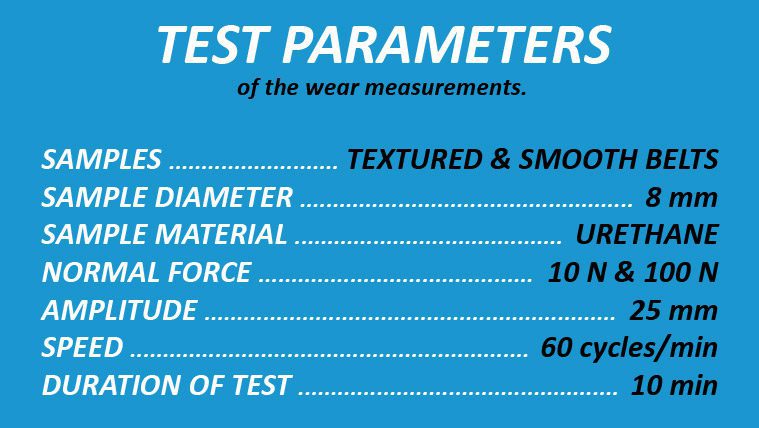

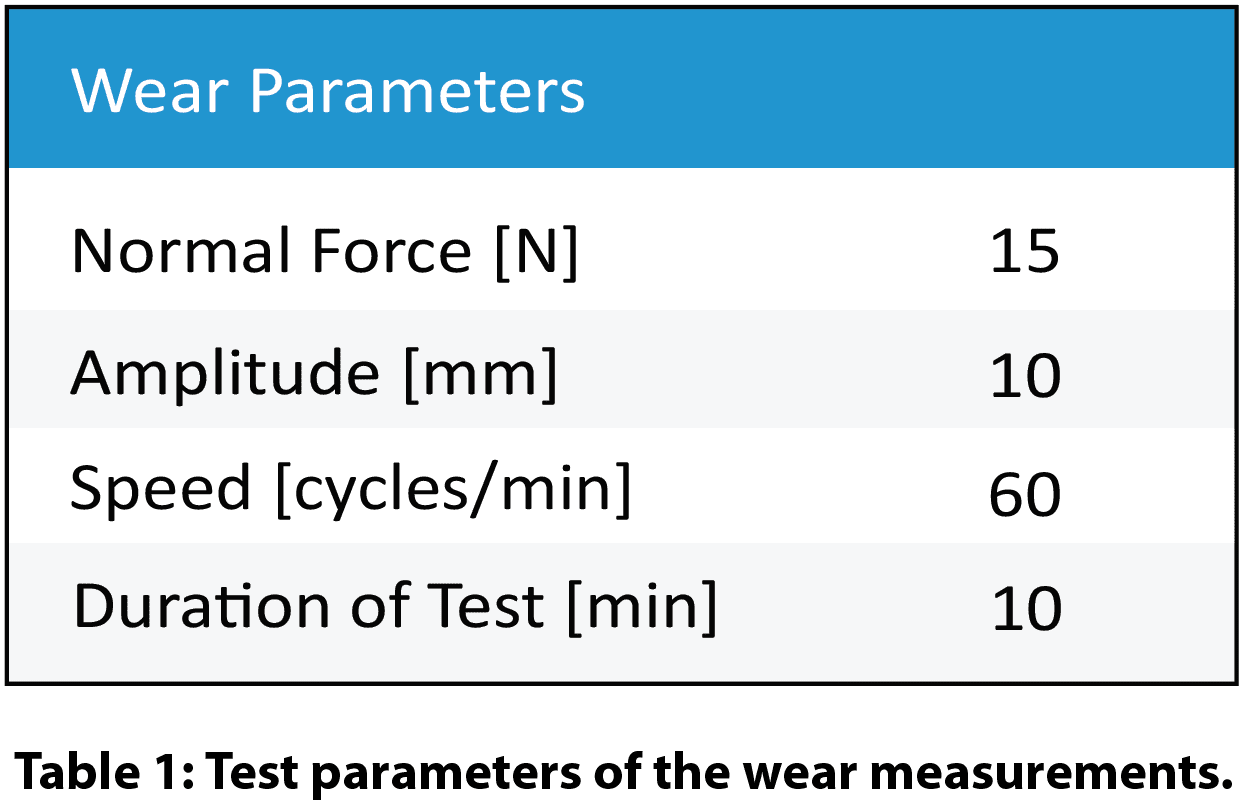

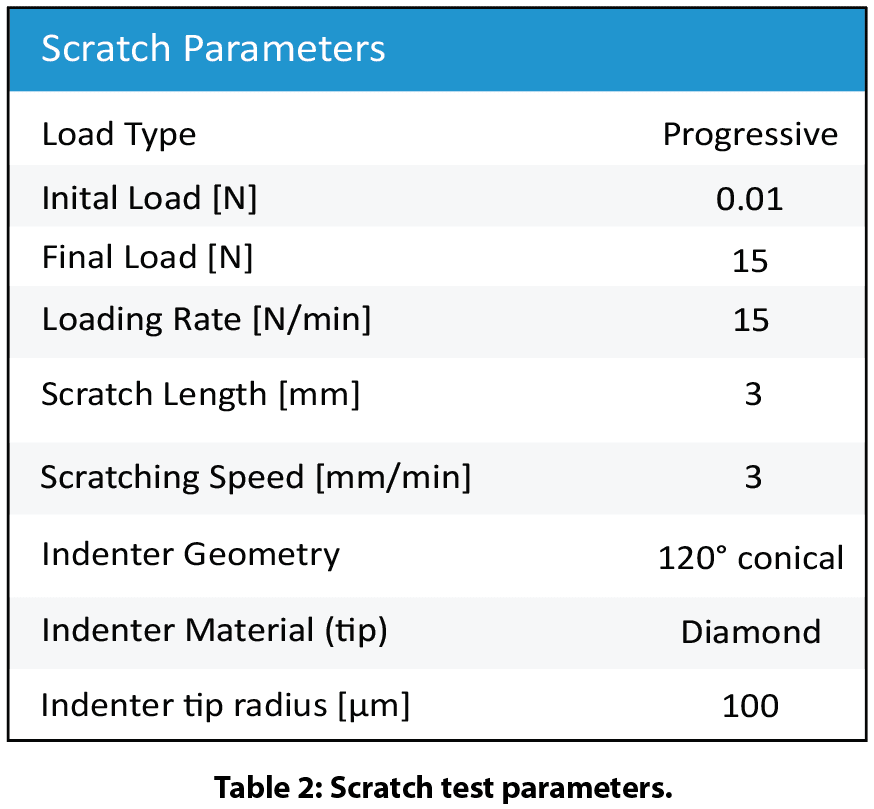

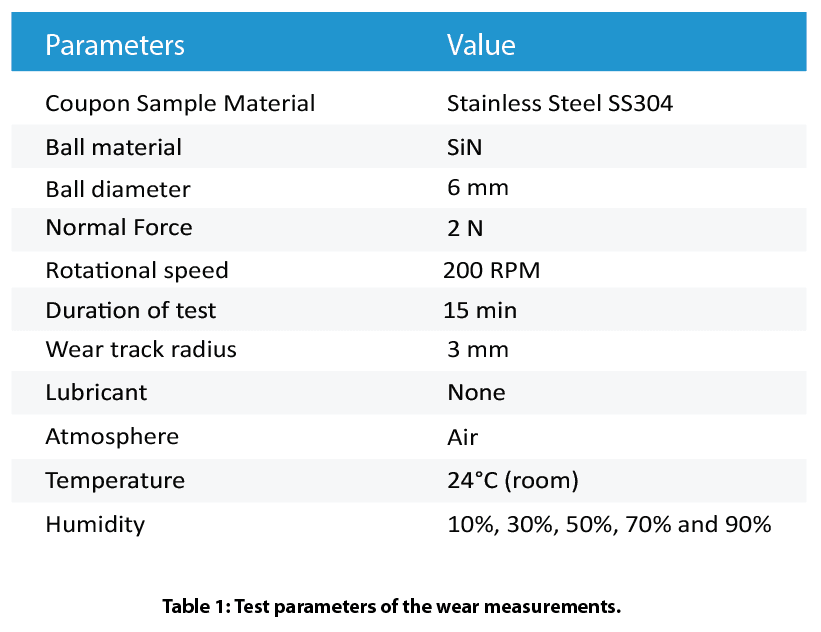

通过 Nanovea Tribometer 评估不同材料制成的球轴承的摩擦系数、COF 和耐磨性。 P100 粒度砂纸用作计数器材料。使用仪器检查滚珠轴承的磨损痕迹 纳诺瓦 磨损测试结束后的 3D 非接触式轮廓仪。测试参数总结于表1中。磨损率, K使用公式评估 K=V/(F×s),其中 V 是磨损的体积。 F 是法向载荷和 s 是滑动距离。球磨损疤痕由 纳诺瓦 3D 非接触式轮廓仪可确保精确的磨损量测量。

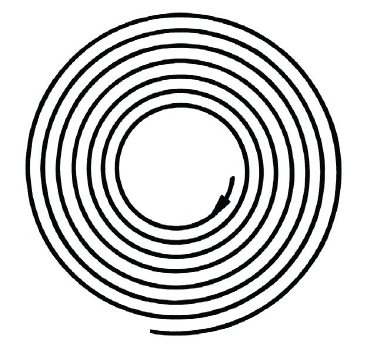

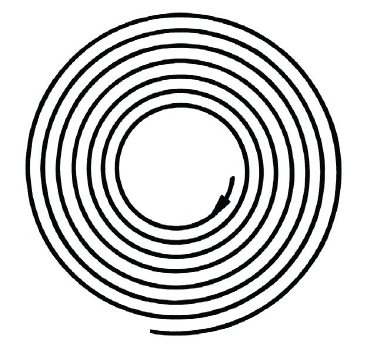

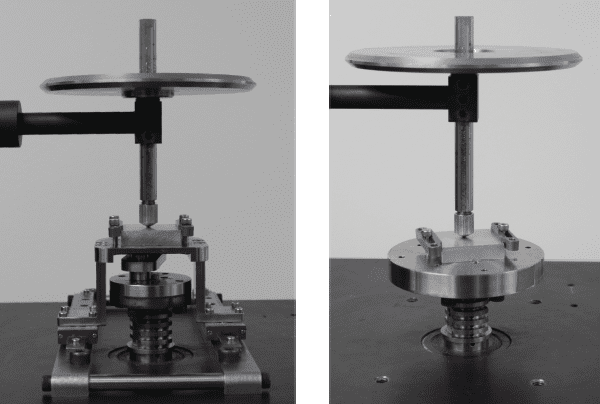

自动电动径向定位功能允许摩擦计在测试期间减小磨损轨迹的半径。这种测试模式称为螺旋测试,它确保滚珠轴承始终在砂纸的新表面上滑动(图 2)。它显着提高了球耐磨测试的重复性。先进的内部速度控制20位编码器和外部位置控制16位编码器提供精确的实时速度和位置信息,允许连续调节转速,以实现接触处恒定的线性滑动速度。

请注意,本研究中使用 P100 粒度砂纸来简化各种球材料之间的磨损行为,并且可以用任何其他材料表面代替。可以替代任何固体材料来模拟各种材料联轴器在实际应用条件下(例如在液体或润滑剂中)的性能。

图 2:砂纸上滚珠轴承的螺旋道次示意图。

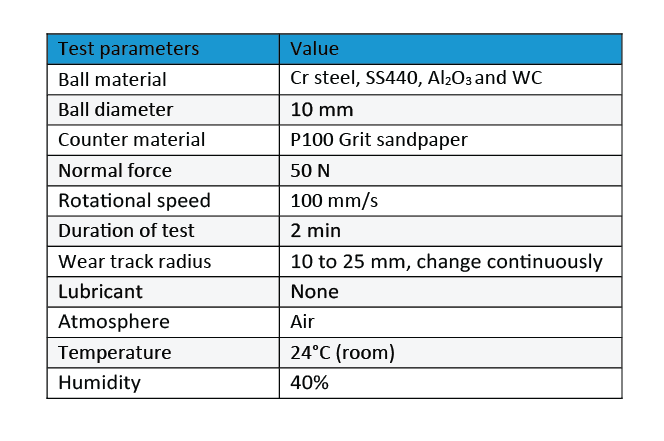

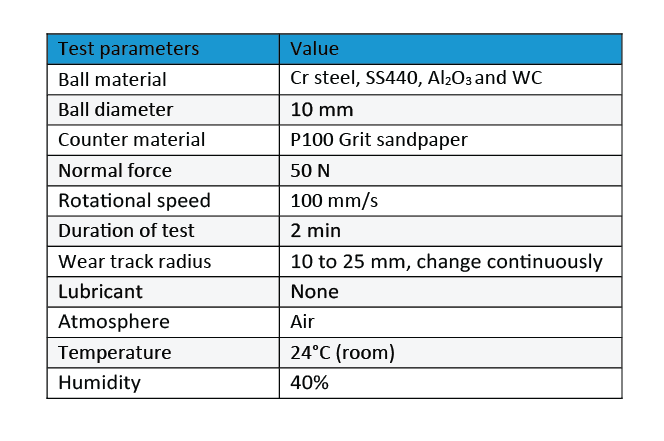

表 1:磨损测量的测试参数。

结果与讨论

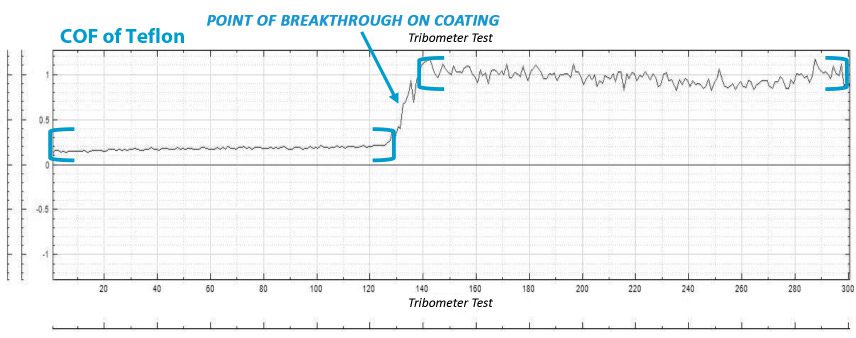

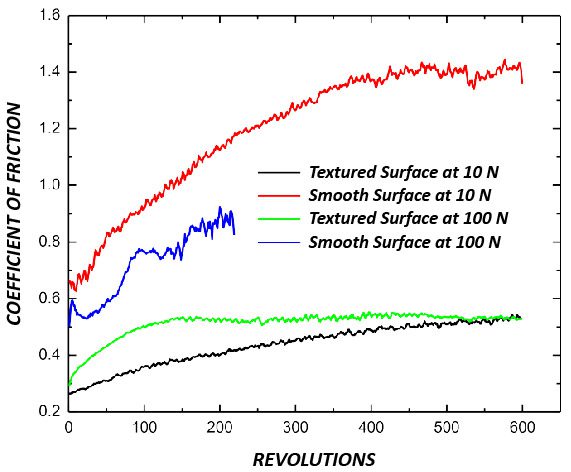

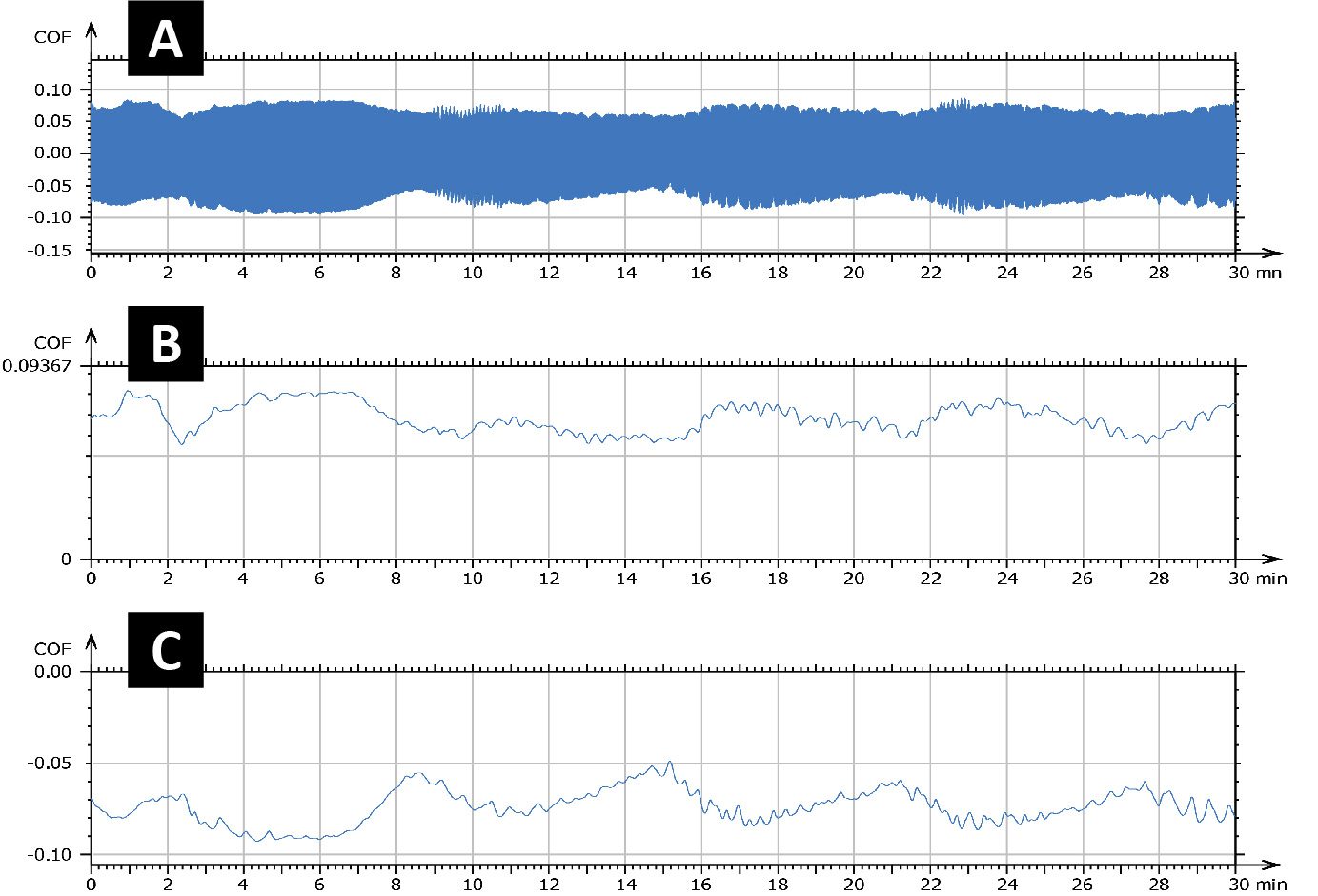

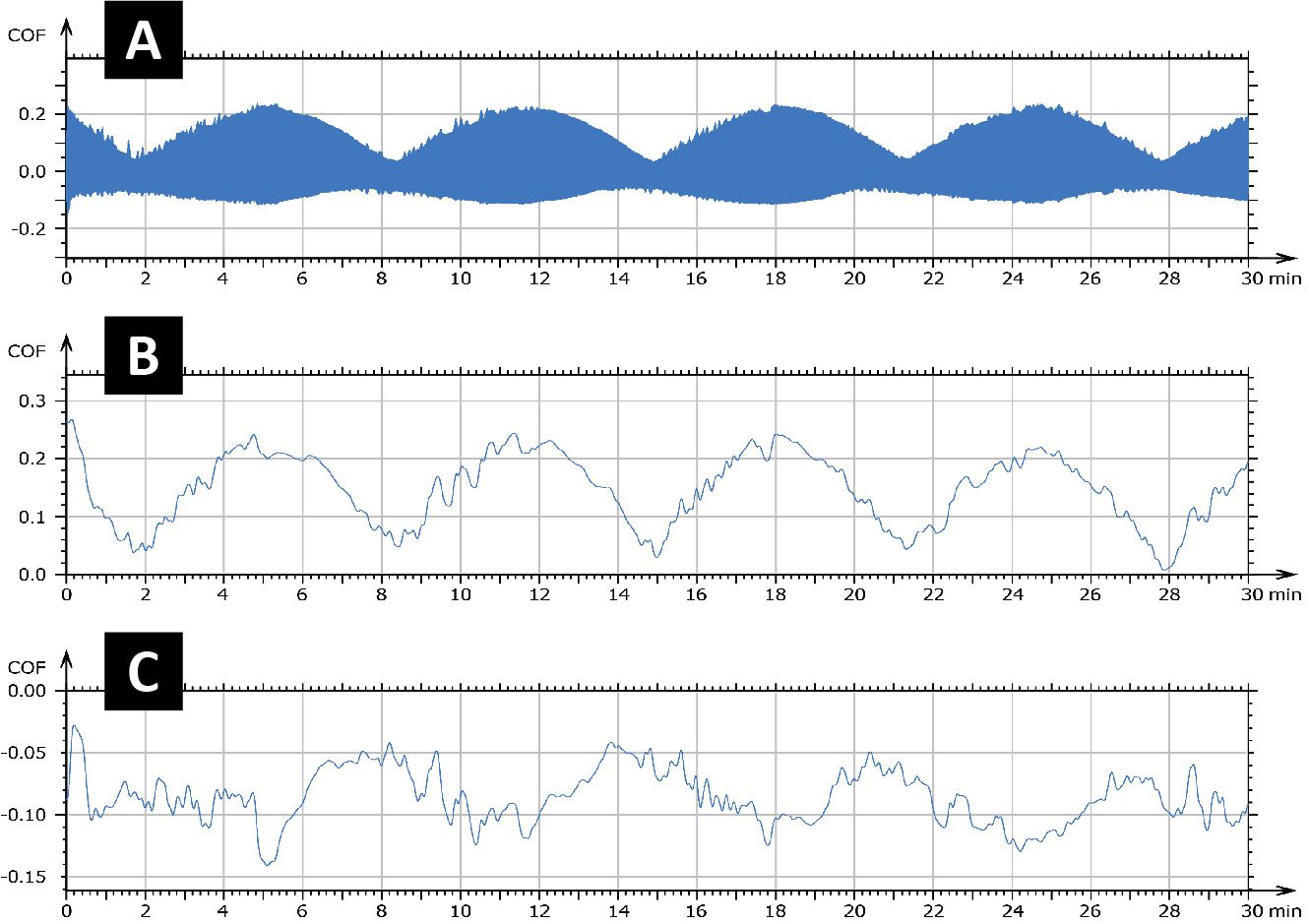

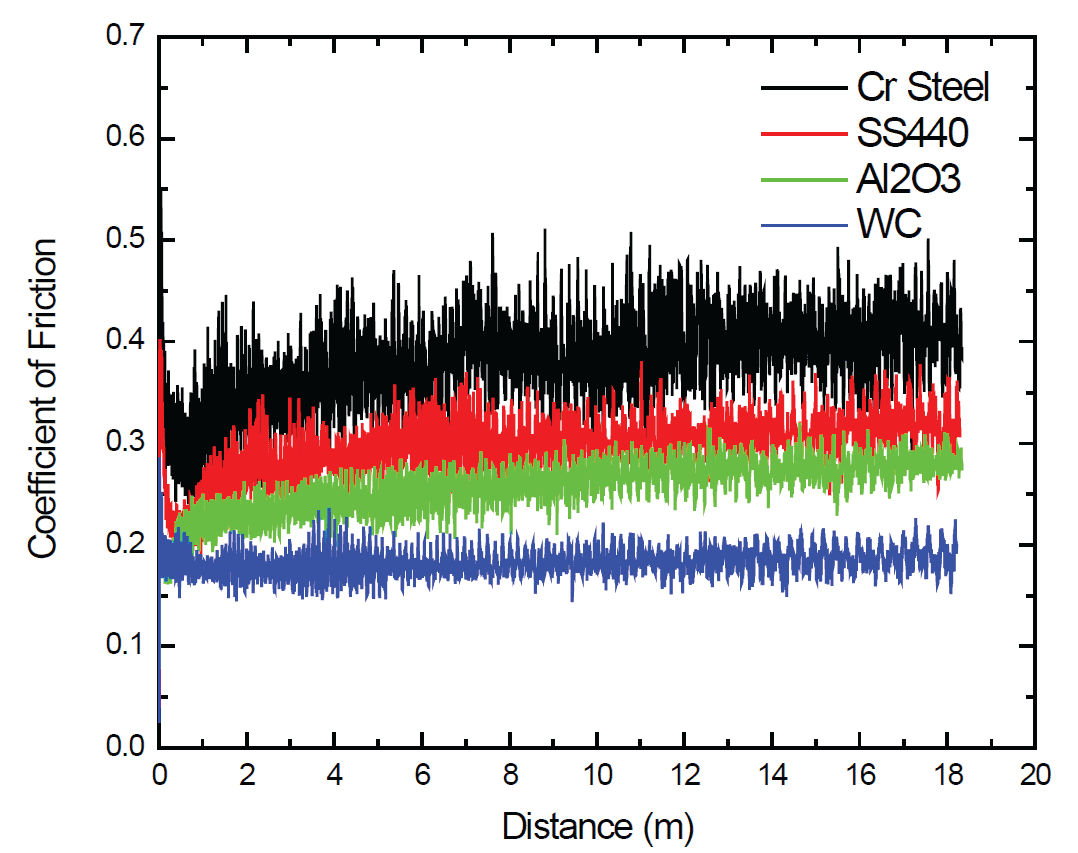

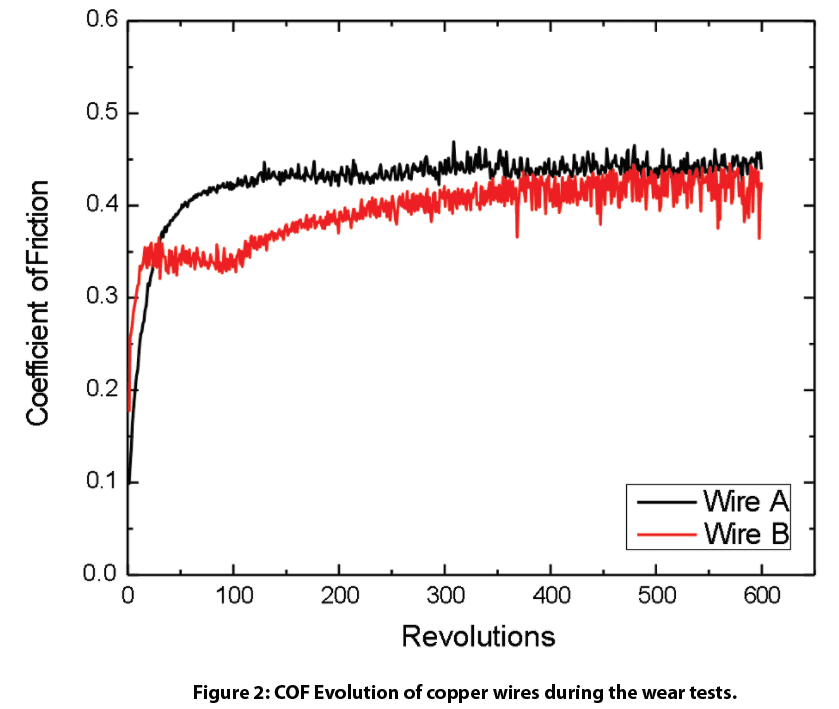

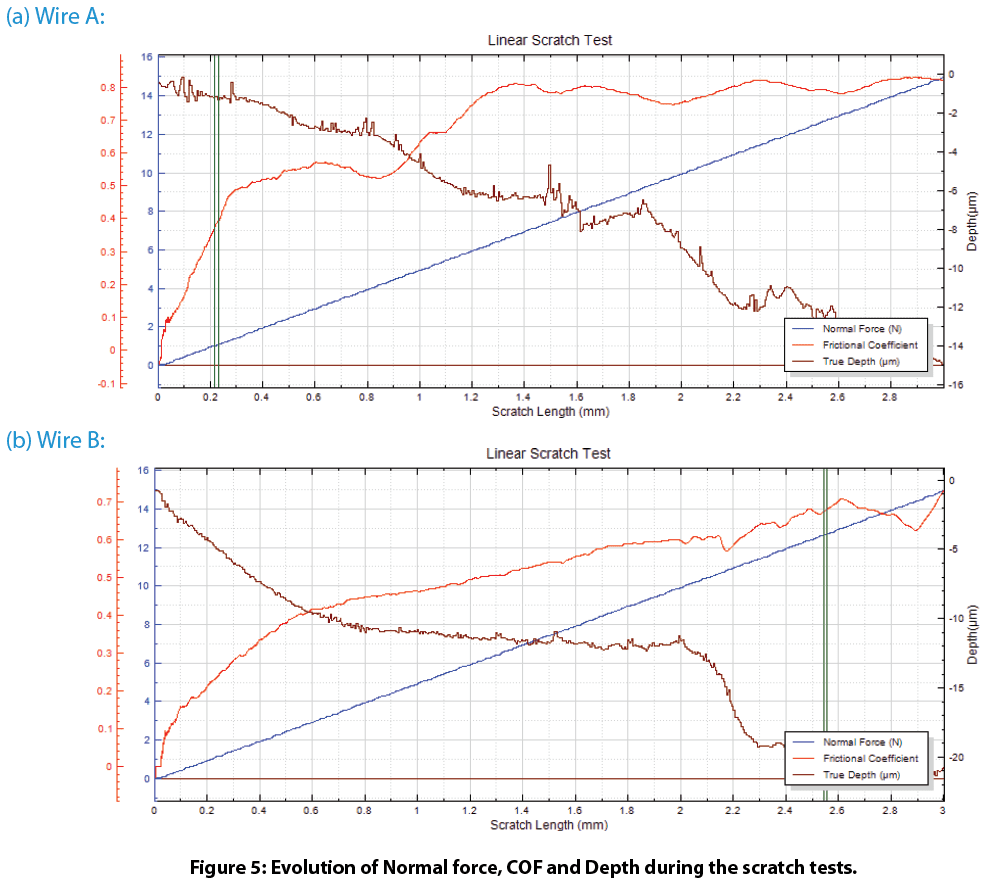

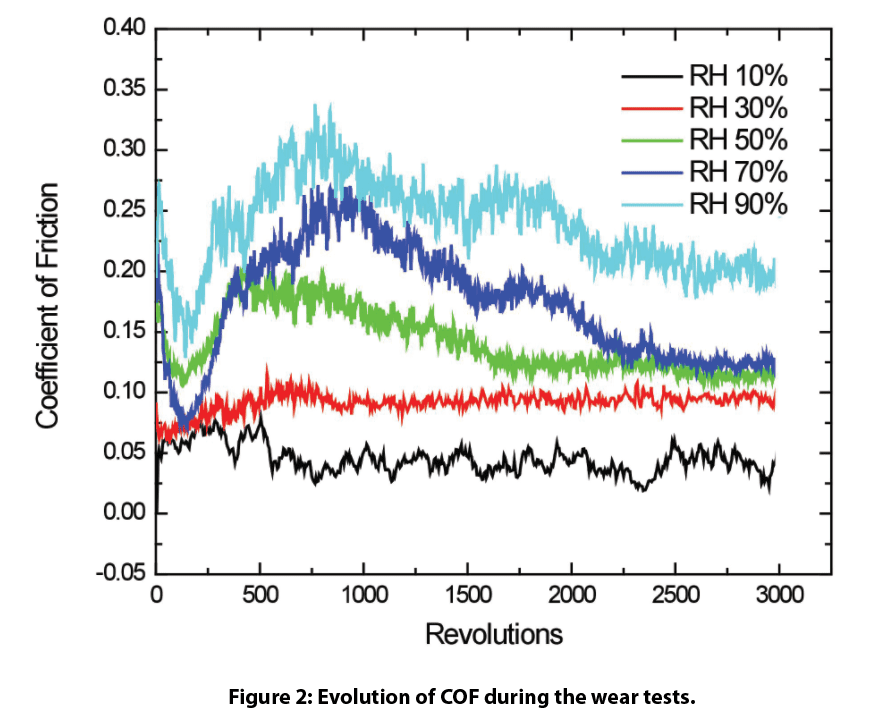

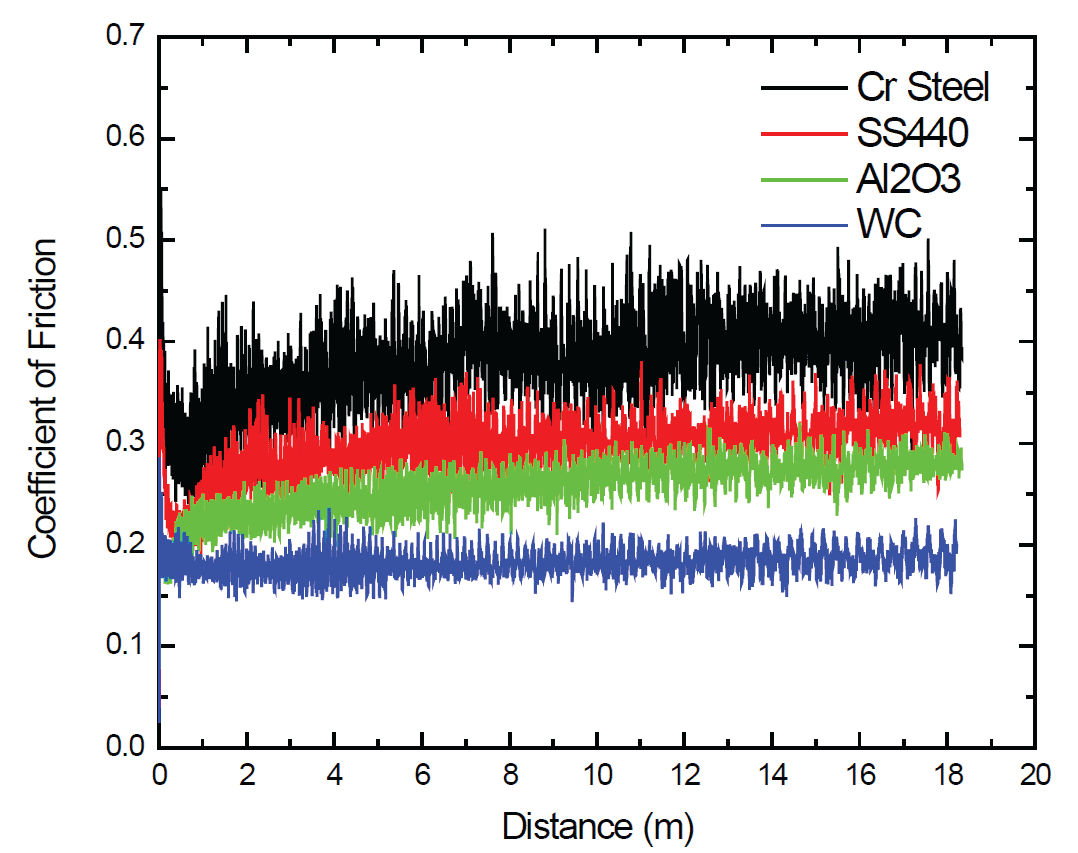

磨损率是决定球轴承使用寿命的重要因素,而低摩擦系数则有助于提高轴承性能和效率。图 3 比较了测试过程中不同滚珠轴承相对于砂纸的 COF 变化。在磨损测试中,铬钢球的 COF 增加了约 0.4,而 SS440 和 Al2O3 球轴承的 COF 增加了约 0.32 和约 0.28。另一方面,WC 球在整个磨损测试中表现出恒定的 COF,约为 0.2。在每次测试中都可以看到可观察到的 COF 变化,这是由于滚珠轴承相对于粗糙砂纸表面的滑动引起的振动。

图 3:磨损测试期间 COF 的演变。

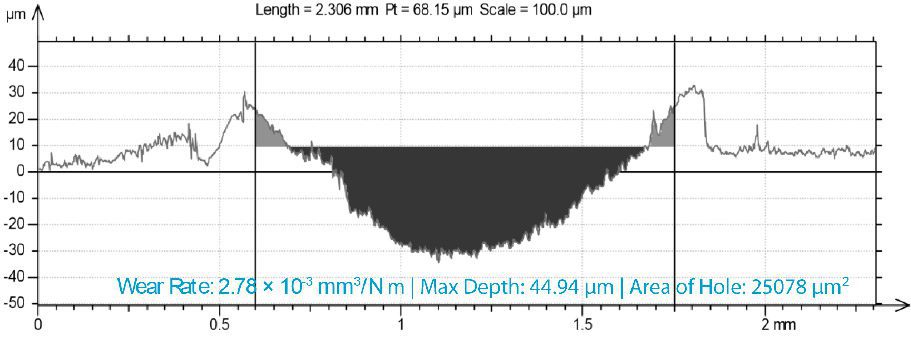

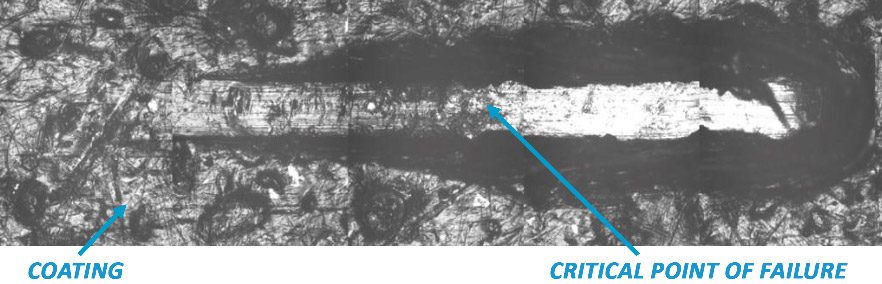

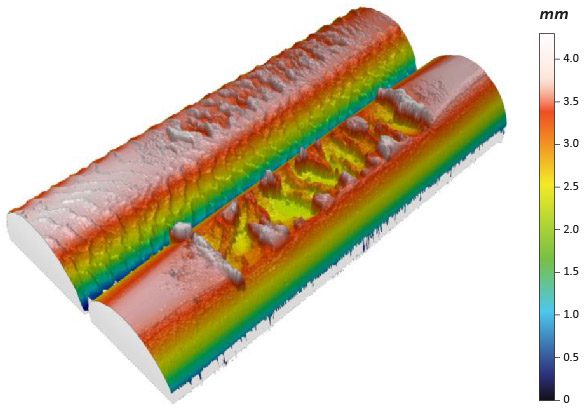

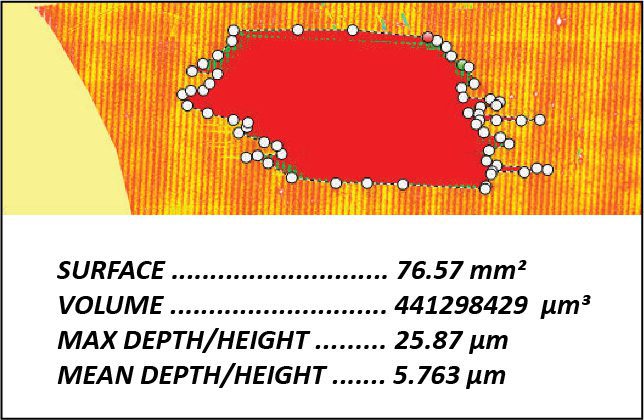

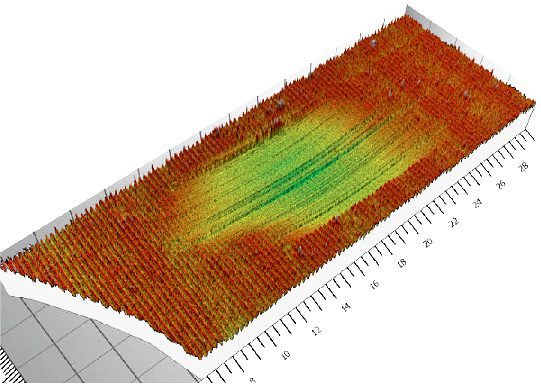

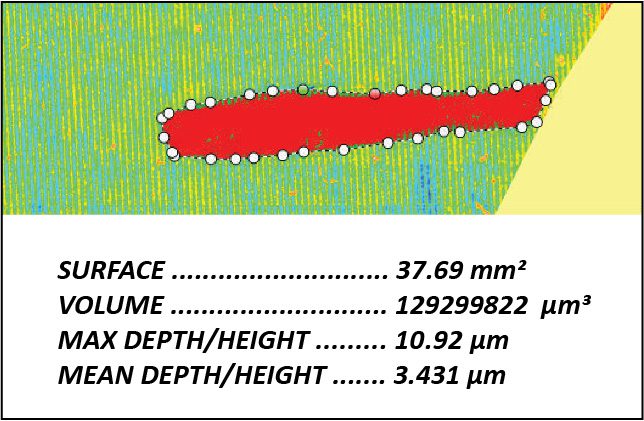

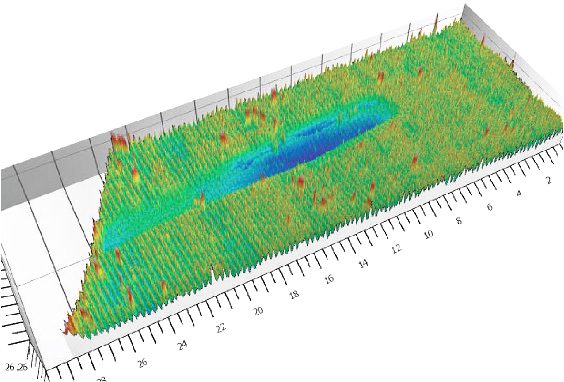

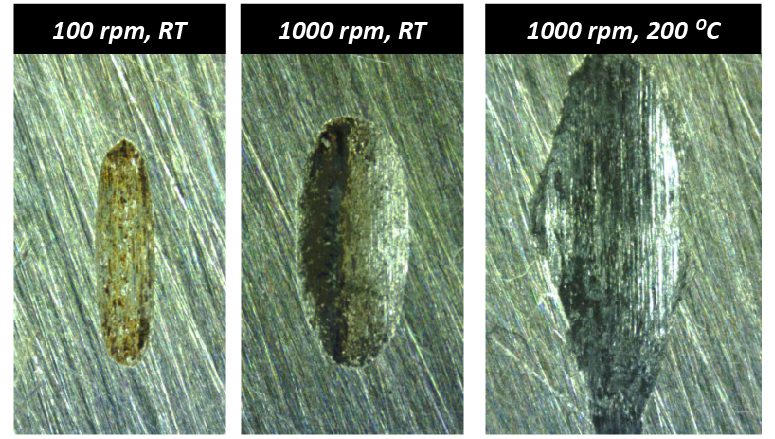

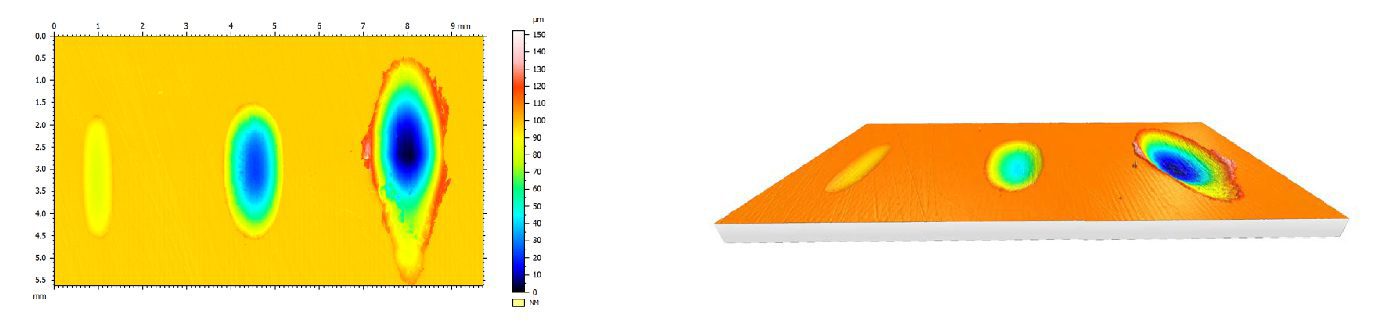

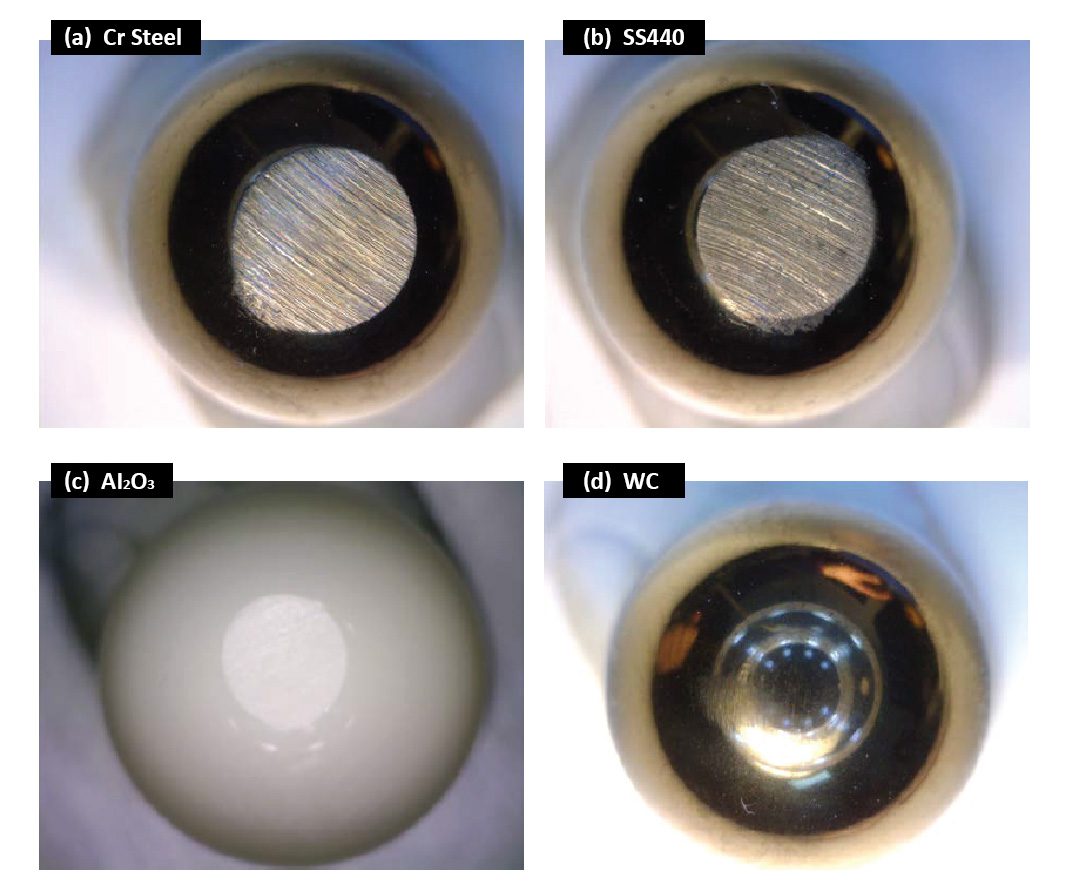

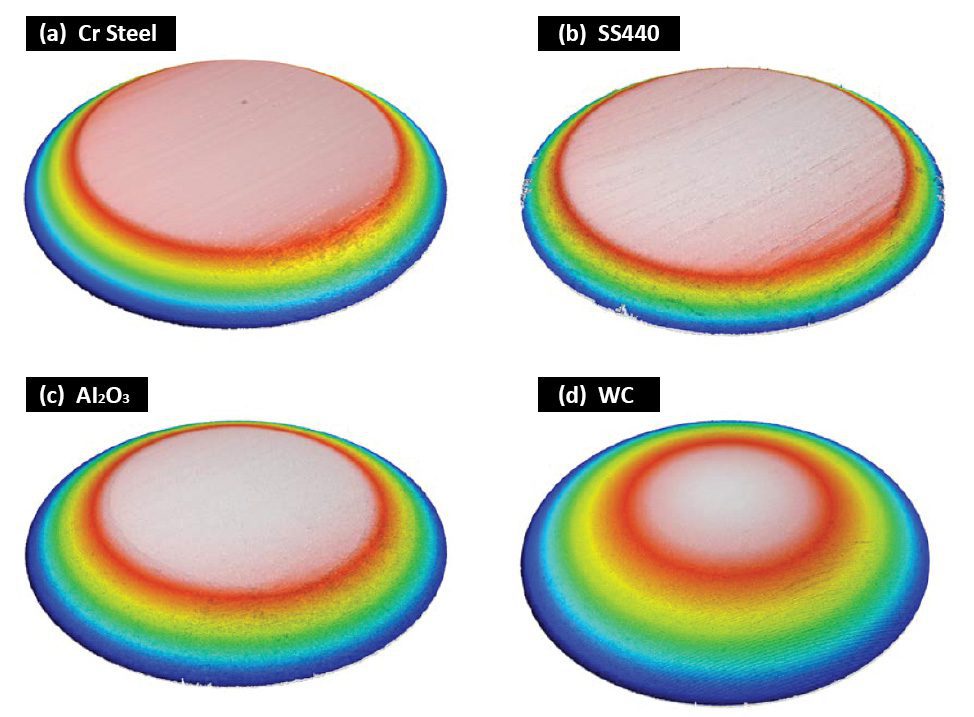

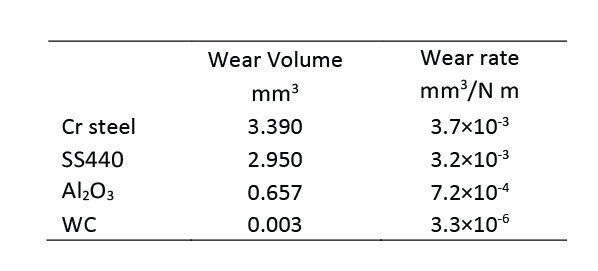

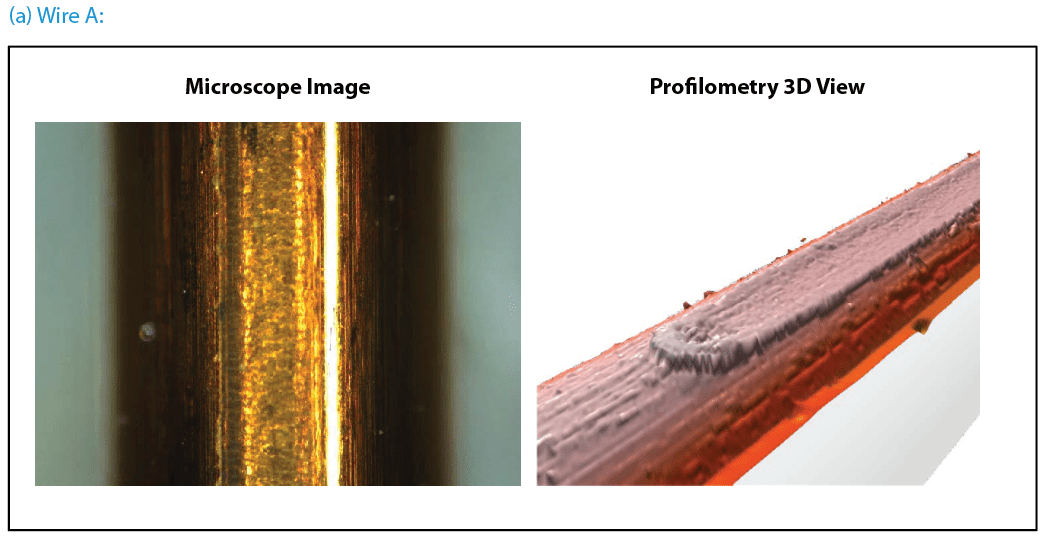

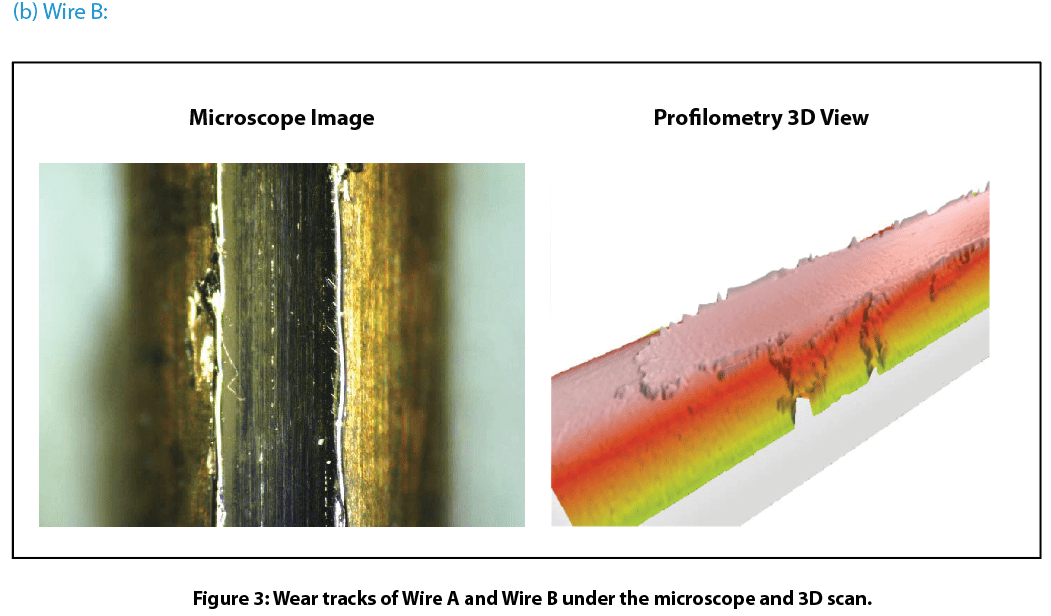

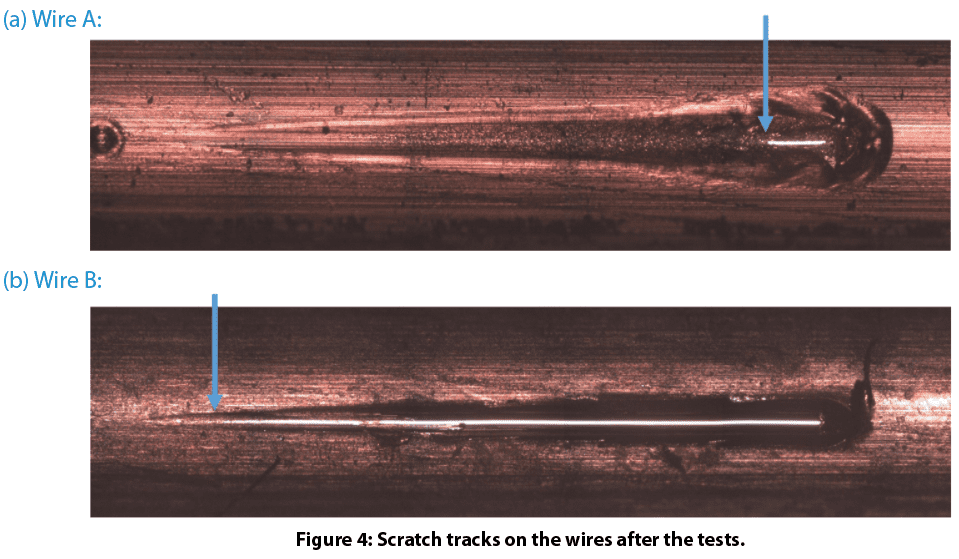

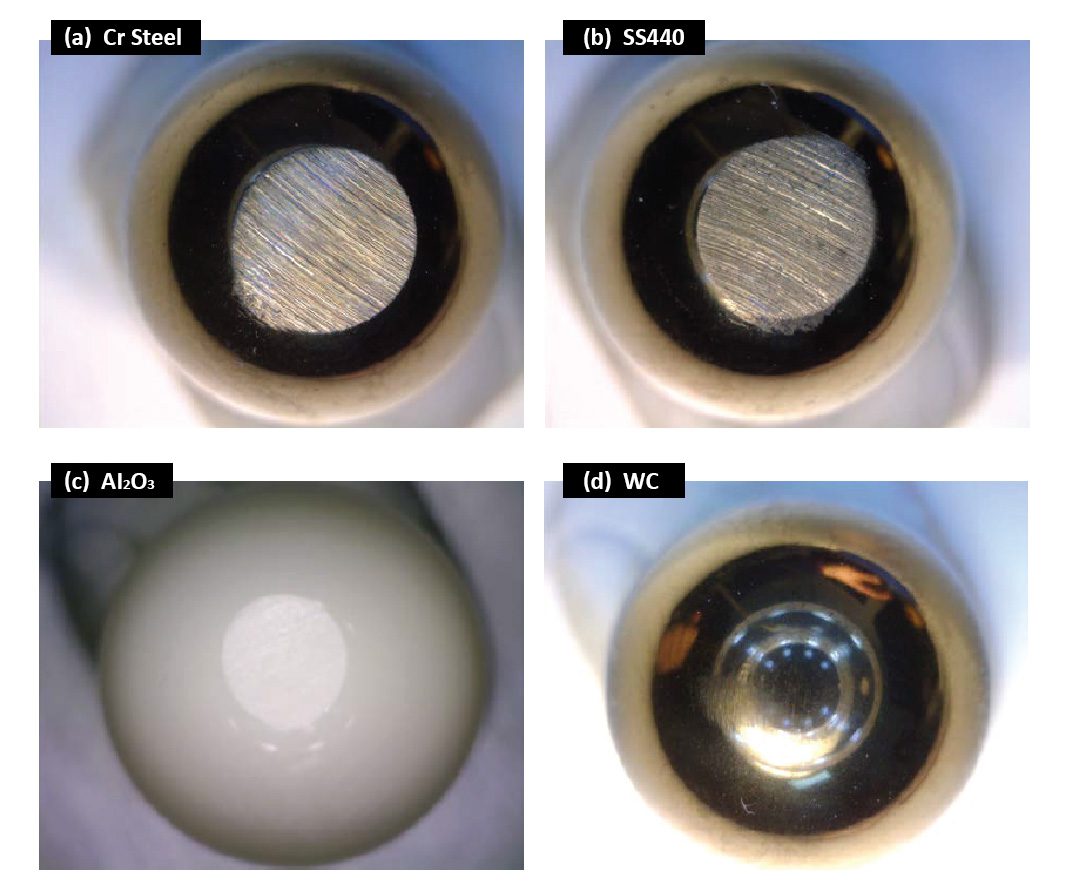

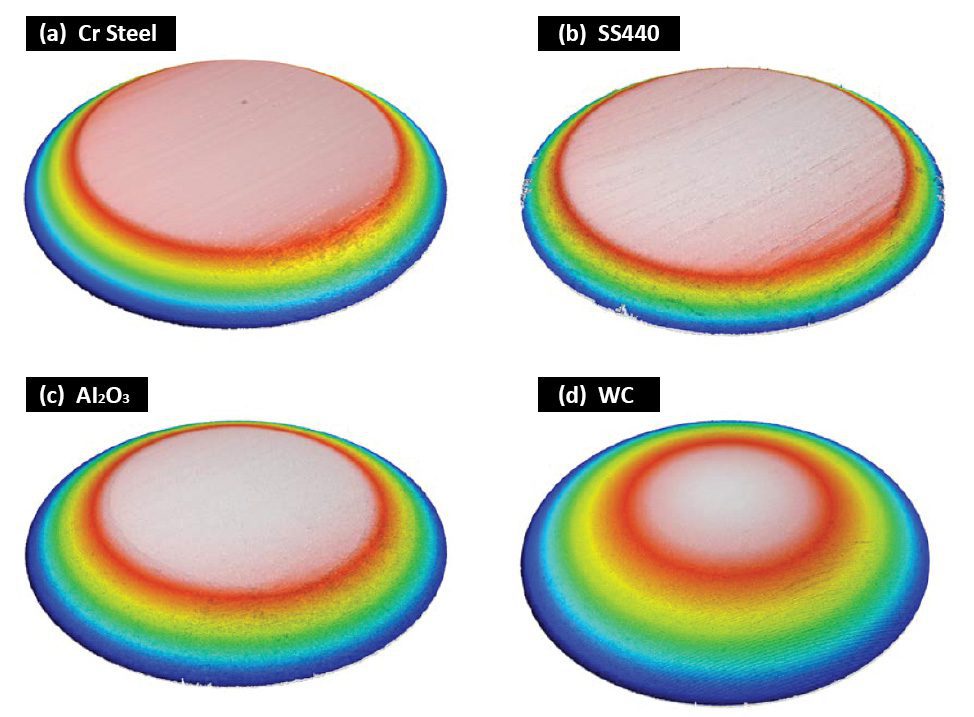

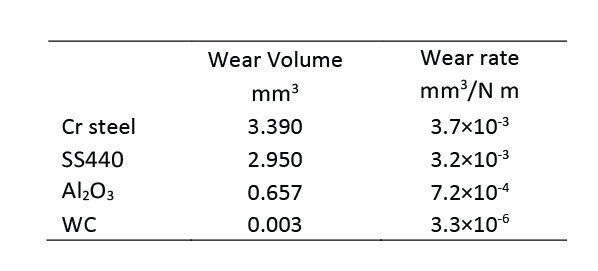

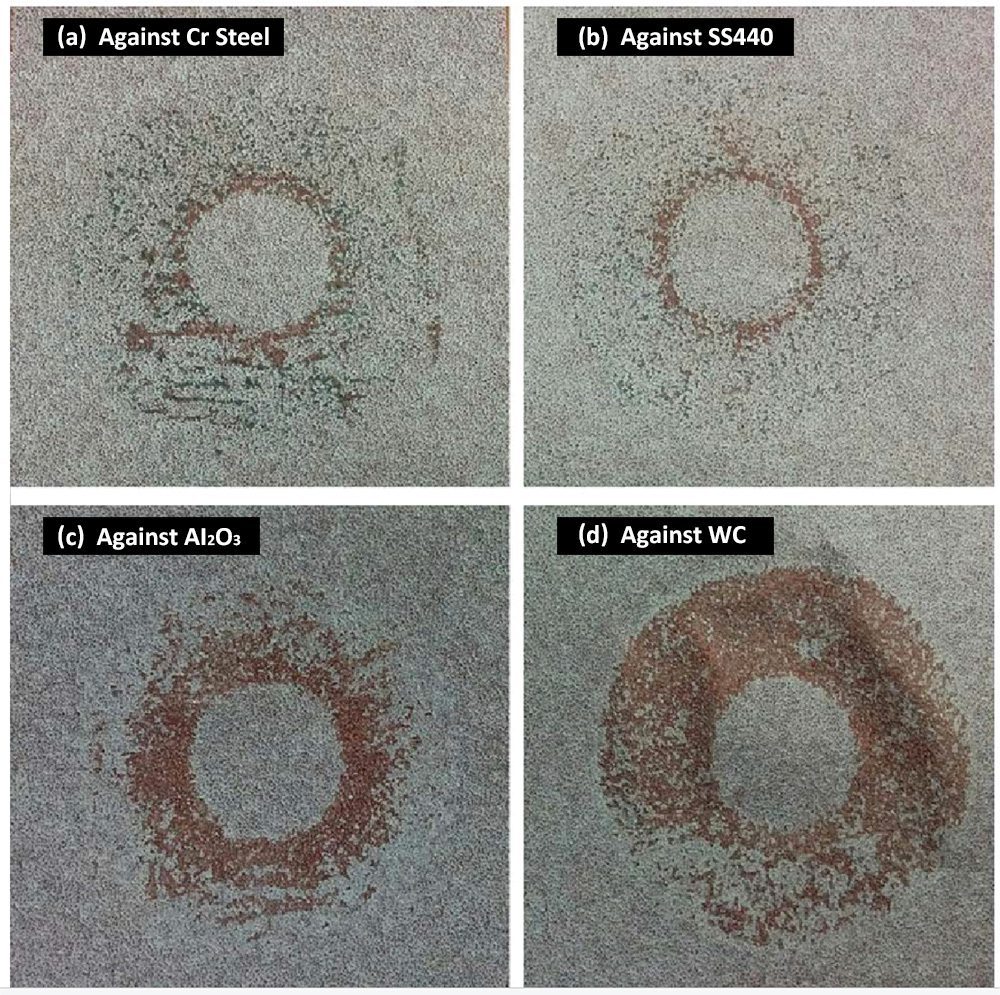

图 4 和图 5 比较了分别用光学显微镜和 Nanovea 非接触式光学轮廓仪测量后的滚珠轴承的磨损痕迹,表 2 总结了磨损轨迹分析的结果。 Nanovea 3D轮廓仪精确确定滚珠轴承的磨损量,从而可以计算和比较不同滚珠轴承的磨损率。可以看出,在磨损测试后,与陶瓷球(即 Al2O3 和 WC)相比,Cr 钢和 SS440 球表现出更大的扁平磨痕。铬钢和 SS440 球的磨损率相当,分别为 3.7×10-3 和 3.2×10-3 m3/N m。相比之下,Al2O3球的耐磨性增强,磨损率为7.2×10-4 m3/N·m。 WC球在浅磨损轨迹区域几乎没有出现轻微划痕,导致磨损率显着降低至3.3×10-6 mm3/N·m。

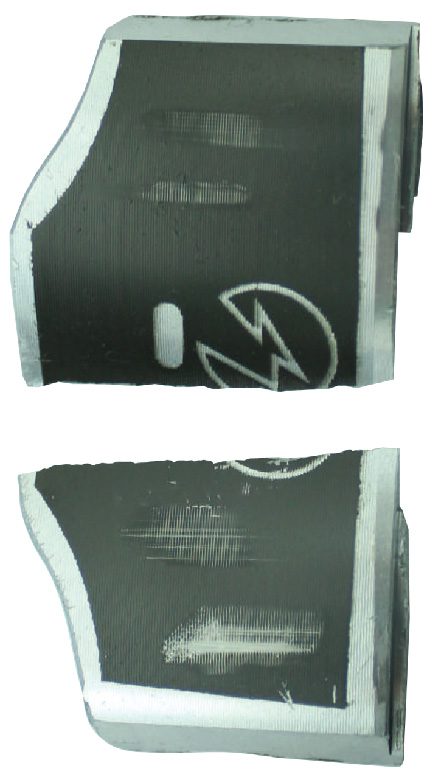

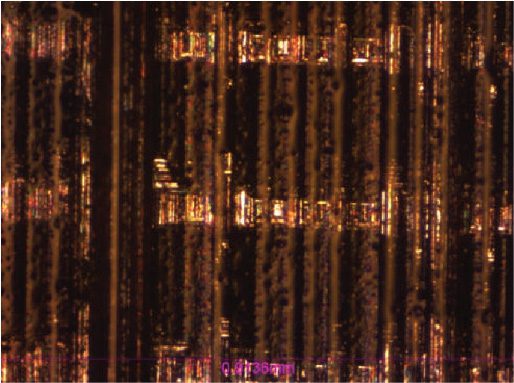

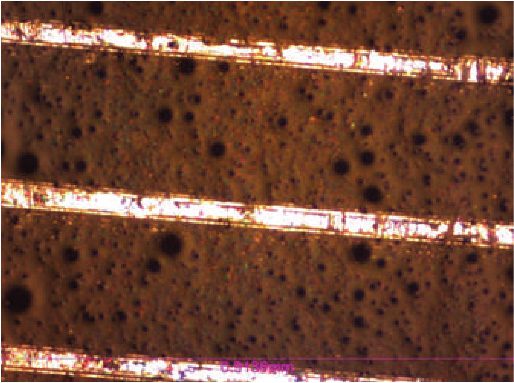

图 4:测试后滚珠轴承的磨损痕迹。

图 5:球轴承上磨痕的 3D 形态。

表 2:球轴承的磨损痕迹分析。

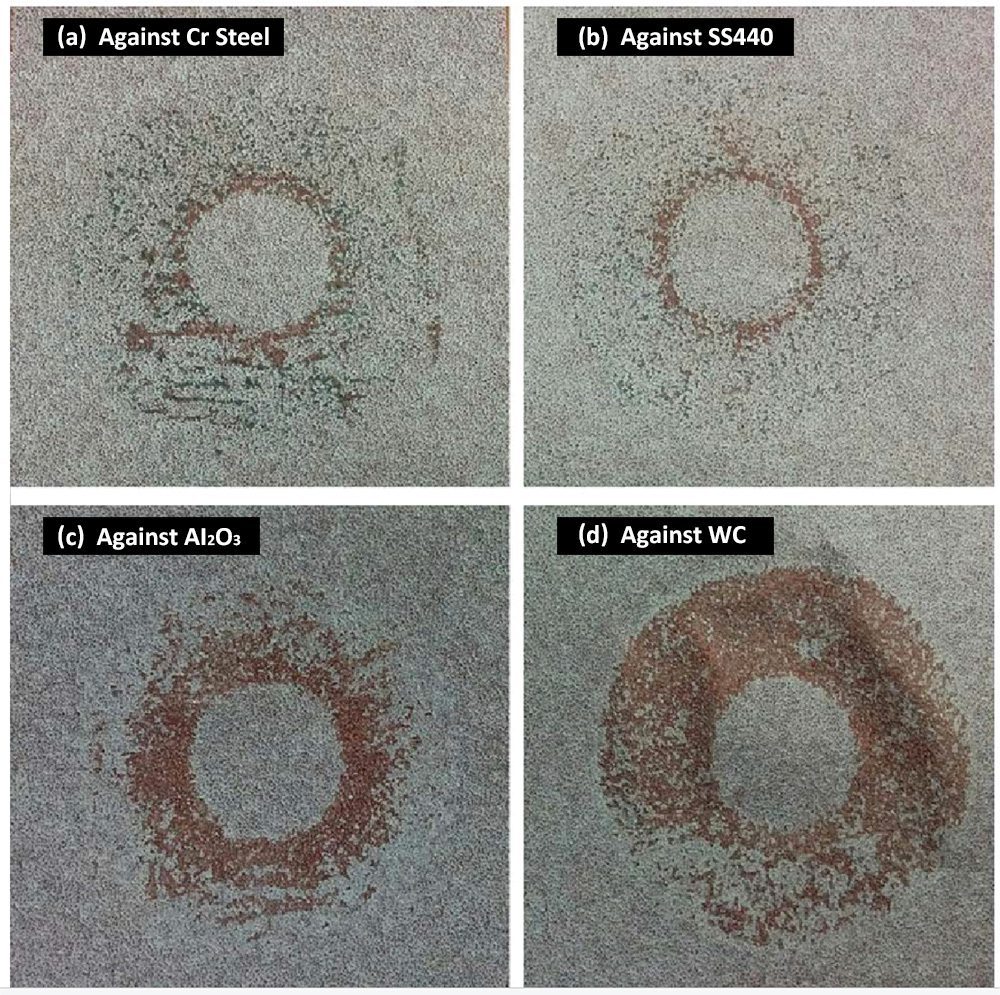

图 6 显示了四个滚珠轴承在砂纸上产生的磨损痕迹的显微镜图像。很明显,WC 球产生了最严重的磨损轨迹(去除了其路径中几乎所有的沙粒)并且具有最好的耐磨性。相比之下,Cr钢和SS440球在砂纸的磨损轨迹上留下了大量的金属碎片。

这些观察结果进一步证明了螺旋测试益处的重要性。它确保滚珠轴承始终在砂纸的新表面上滑动,从而显着提高耐磨测试的可重复性。

图 6:砂纸上不同滚珠轴承的磨损痕迹。

结论

球轴承在高压下的耐磨性对其使用性能起着至关重要的作用。陶瓷球轴承在高应力条件下具有显着增强的耐磨性,并减少了轴承维修或更换的时间和成本。在这项研究中,与钢轴承相比,WC 球轴承表现出更高的耐磨性,使其成为发生严重磨损的轴承应用的理想选择。

Nanovea 摩擦试验机设计具有高扭矩能力,可承受高达 2000 N 的负载,精确控制的电机可实现 0.01 至 15,000 rpm 的转速。它使用符合 ISO 和 ASTM 的旋转和线性模式提供可重复的磨损和摩擦测试,并在一个预集成系统中提供可选的高温磨损和润滑模块。这一无与伦比的范围允许用户模拟滚珠轴承的不同严酷工作环境,包括高应力、磨损和高温等。它也是定量评估高级耐磨材料在高载荷下摩擦学行为的理想工具。

Nanovea 3D 非接触式轮廓仪提供精确的磨损量测量,并作为分析磨损轨迹详细形态的工具,为磨损机制的基本理解提供更多见解。

编写者

李端杰博士、乔纳森·托马斯和皮埃尔·勒鲁

表面处理过的铜线的磨损和划痕评估

湿度对DLC涂层摩擦学的影响

牛仔布的磨损

简介

织物的形式和功能是由其质量和耐久性决定的。织物的日常使用会造成材料的磨损,如起球、起毛和变色。用于服装的面料质量不合格,往往会导致消费者的不满和品牌受损。

试图对织物的机械性能进行量化可能会带来许多挑战。纱线结构,甚至生产工厂都可能导致测试结果的可重复性差。使得不同实验室的测试结果难以比较。测量织物的磨损性能对纺织品生产链中的制造商、分销商和零售商至关重要。一个控制良好、可重复的耐磨性测量对于确保织物的可靠质量控制至关重要。

点击阅读完整的应用说明!

旋转和线性往复磨损(使用Nanovea摩擦计的综合研究)

磨损是由于相对表面的机械作用而导致表面上的材料去除和变形的过程。它受到多种因素的影响,包括单向滑动、滚动、速度、温度等。磨损、摩擦学的研究跨越许多学科,从物理和化学到机械工程和材料科学。磨损的复杂性质需要对特定的磨损机制或过程进行单独的研究,例如粘着磨损、磨料磨损、表面疲劳、微动磨损和冲蚀磨损。然而,“工业磨损”通常涉及协同发生的多种磨损机制。

线性往复和旋转(销盘上)磨损测试是两种广泛使用的符合 ASTM 标准的装置,用于测量材料的滑动磨损行为。由于任何磨损测试方法的磨损率值通常用于预测材料组合的相对排名,因此确认使用不同测试设置测量的磨损率的可重复性极其重要。这使用户能够仔细考虑文献中报告的磨损率值,这对于理解材料的摩擦学特性至关重要。

阅读更多!

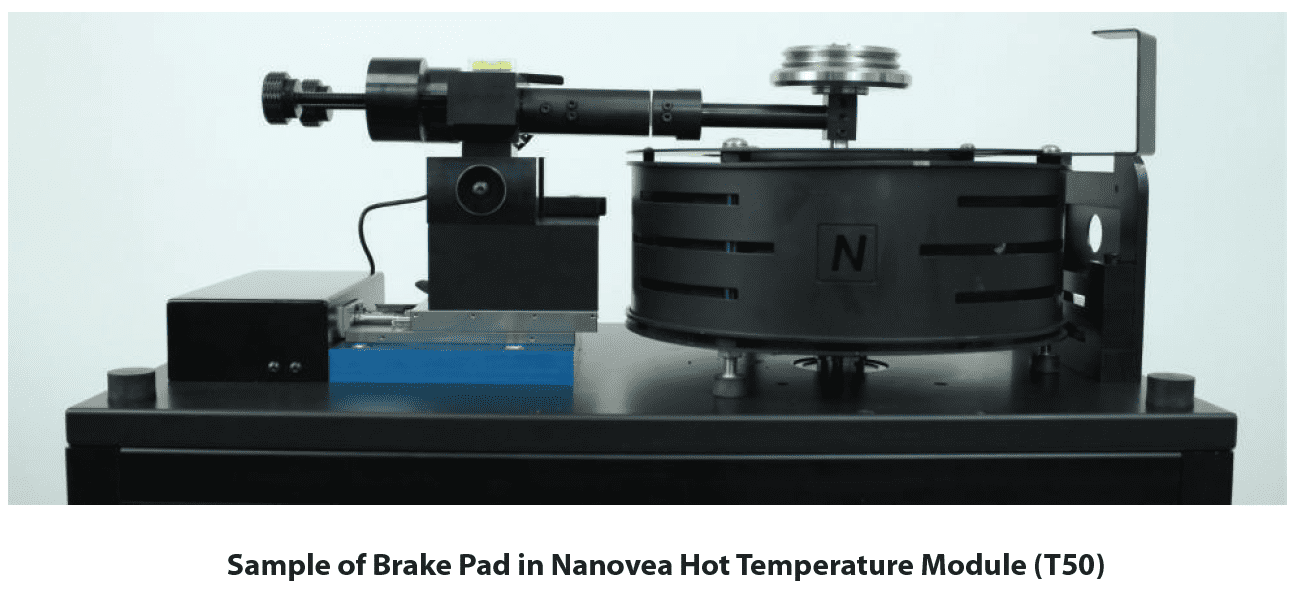

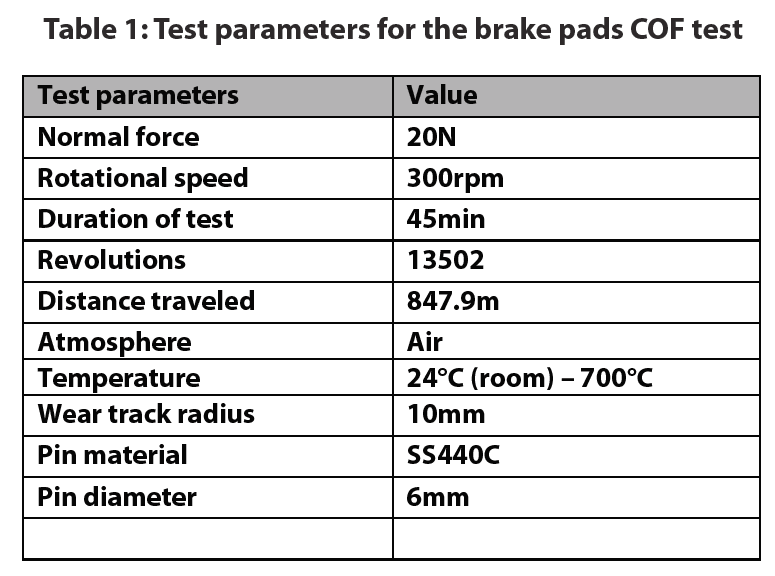

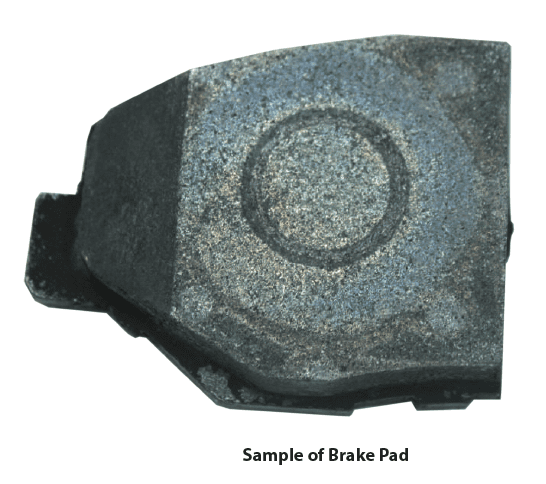

用摩擦学评估刹车片