Inspeção de rugosidade em linha

Saiba mais

IMPORTÂNCIA DO PERFILADOR SEM CONTATO PARA A INSPEÇÃO DE RUGOSIDADE EM LINHA

Os defeitos superficiais derivam do processamento de materiais e da fabricação de produtos. A inspeção de qualidade de superfície em linha garante o mais rígido controle de qualidade dos produtos finais. A Nanovea Perfilômetros 3D sem contato utilizam tecnologia confocal cromática com capacidade única de determinar a rugosidade de uma amostra sem contato. Vários sensores perfiladores podem ser instalados para monitorar a rugosidade e a textura de diferentes áreas do produto ao mesmo tempo. O limite de rugosidade calculado em tempo real pelo software de análise serve como uma ferramenta de aprovação/reprovação rápida e confiável.

OBJETIVO DA MEDIÇÃO

Neste estudo, o sistema transportador de inspeção de rugosidade Nanovea equipado com um sensor de ponto é usado para inspecionar a rugosidade superficial das amostras de acrílico e lixa. Mostramos a capacidade do profilômetro sem contato da Nanovea em fornecer uma inspeção rápida e confiável da rugosidade em linha em tempo real em uma linha de produção.

RESULTADOS E DISCUSSÃO

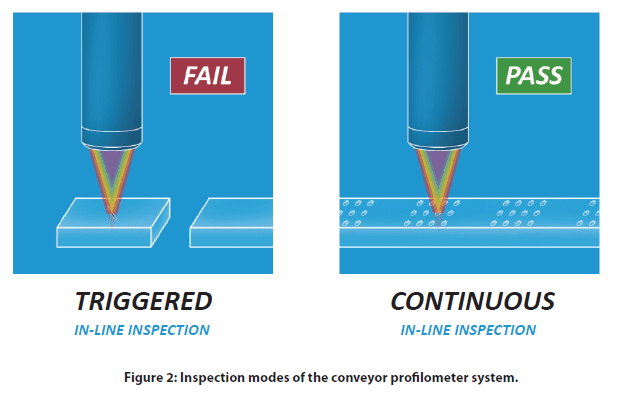

O sistema de profilômetro do transportador pode operar em dois modos, a saber, o Modo Gatilho e o Modo Contínuo. Como ilustrado na Figura 2, a rugosidade da superfície das amostras é medida quando elas passam sob as cabeças do profilômetro óptico sob o Modo Trigger. Em comparação, o Modo Contínuo permite a medição sem parar da rugosidade da superfície da amostra contínua, como por exemplo, folha metálica e tecido. Vários sensores ópticos de perfil podem ser instalados para monitorar e registrar a rugosidade de diferentes áreas de amostra.

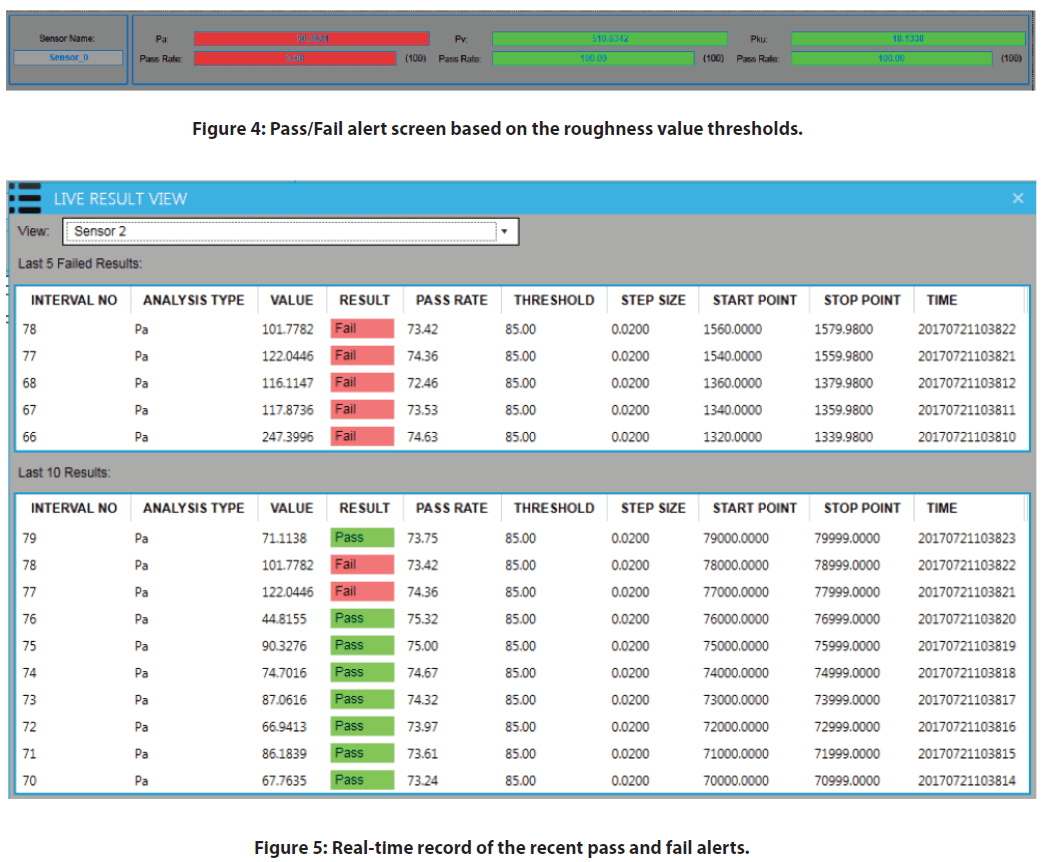

Durante a medição da rugosidade em tempo real, os alertas de aprovação e falha são exibidos nas janelas do software, como mostrado na Figura 4 e na Figura 5. Quando o valor de rugosidade está dentro dos limites indicados, a rugosidade medida é destacada na cor verde. Entretanto, o destaque fica vermelho quando a rugosidade da superfície medida está fora da faixa dos valores limiares estabelecidos. Isto fornece uma ferramenta para o usuário determinar a qualidade do acabamento superficial de um produto.

Nas seções seguintes, dois tipos de amostras, por exemplo, Acrílico e Lixa são usados para demonstrar os modos de Gatilho e Contínuo do sistema de Inspeção.

Modo disparo: Inspeção da superfície da amostra de acrílico

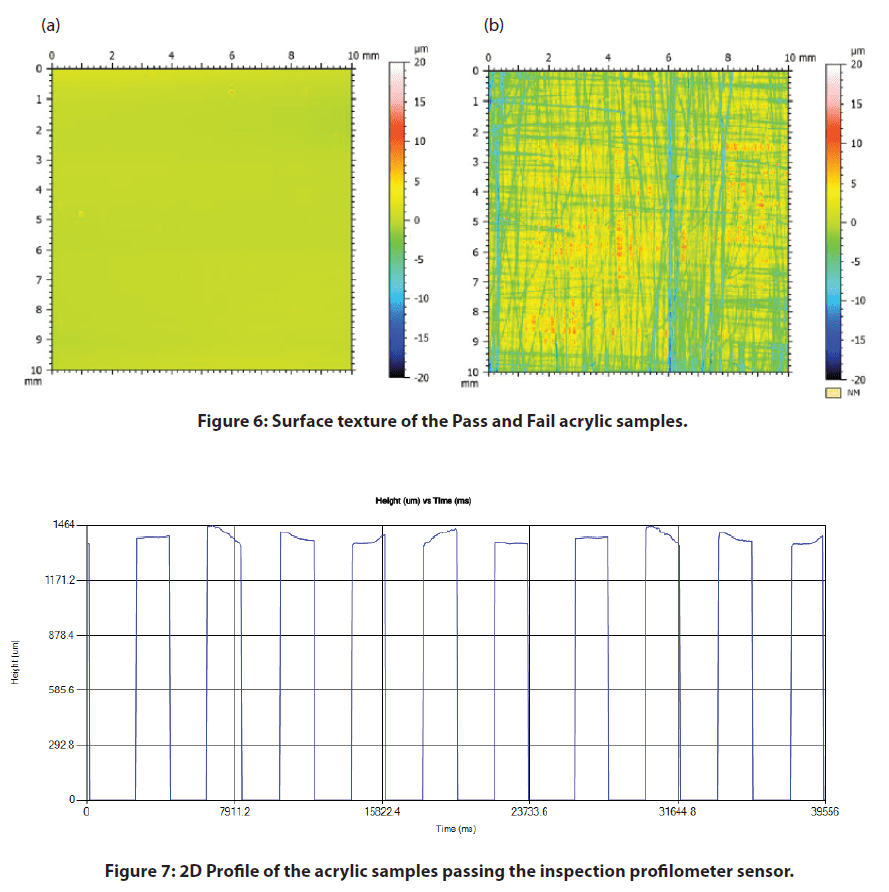

Uma série de amostras acrílicas são alinhadas na esteira transportadora e se movem sob a cabeça do profiler óptico como mostrado na Figura 1. A falsa vista colorida na Figura 6 mostra a mudança da altura da superfície. Algumas das amostras de acrílico com acabamento espelhado foram lixadas para criar uma textura de superfície rugosa, como mostrado na Figura 6b.

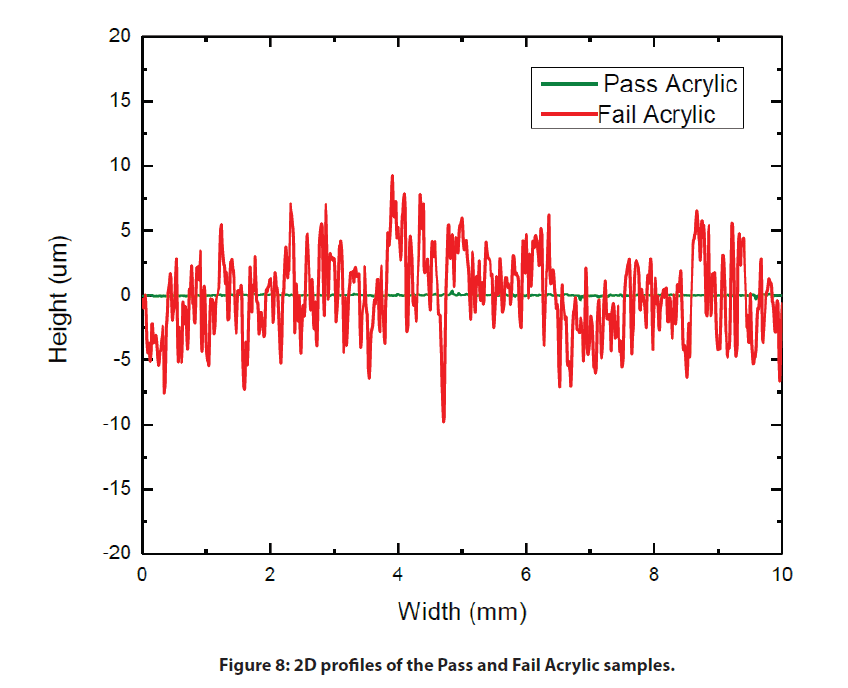

Como as amostras acrílicas se movem a uma velocidade constante sob a cabeça do profiler óptico, o perfil de superfície é medido como mostrado na Figura 7 e na Figura 8. O valor da rugosidade do perfil medido é calculado ao mesmo tempo e comparado com os valores limiares. O alerta vermelho de falha é lançado quando o valor de rugosidade estiver acima do limite estabelecido, permitindo aos usuários detectar e localizar imediatamente o produto defeituoso na linha de produção.

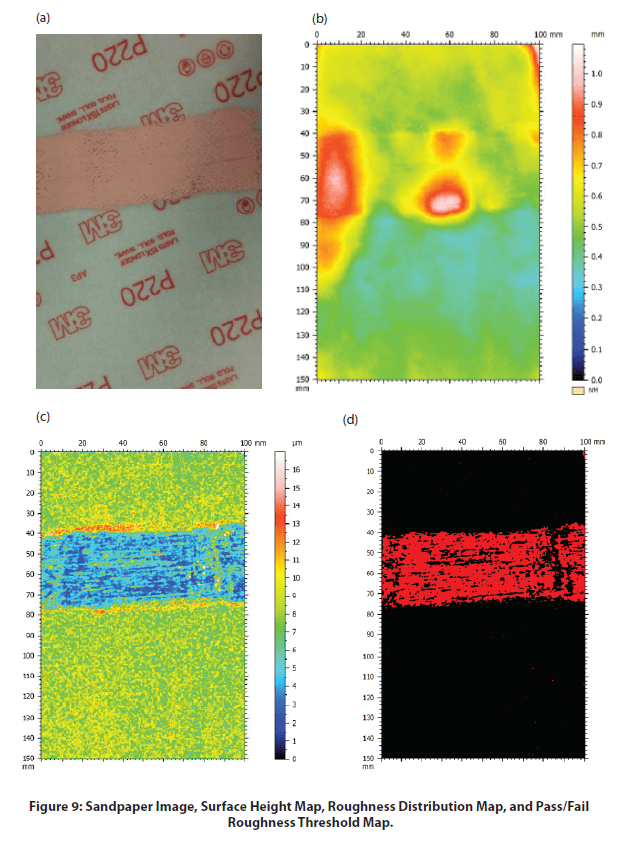

Modo Contínuo: Inspeção da superfície da amostra de lixa

Mapa de Altura da Superfície, Mapa de Distribuição de Rugosidade e Mapa de Limite de Rugosidade de Passo/Falha da superfície da amostra de lixa, como mostrado na Figura 9. A amostra de lixa tem um par de picos mais altos na parte usada, como mostrado no mapa da altura da superfície. As diferentes cores no palete da Figura 9C representam o valor de rugosidade da superfície local. O Mapa de Rugosidade exibe uma rugosidade homogênea na área intacta da amostra de lixa, enquanto a área usada é destacada na cor azul escuro, indicando o valor reduzido de rugosidade nesta região. Um limiar de rugosidade Pass/Failness threshold pode ser estabelecido para localizar tais regiões, como mostrado na Figura 9D.

Como a lixa passa continuamente sob o sensor de perfil em linha, o valor da rugosidade local em tempo real é calculado e registrado como plotado na Figura 10. Os alertas de aprovação/falha são exibidos na tela do software com base nos valores limiares de rugosidade definidos, servindo como uma ferramenta rápida e confiável para o controle de qualidade. A qualidade da superfície do produto na linha de produção é inspecionada in situ para descobrir áreas defeituosas a tempo.

Nesta aplicação, mostramos o Nanovea Conveyor Profilometer equipado com um sensor óptico sem contato funciona como uma ferramenta confiável de controle de qualidade em linha de forma eficaz e eficiente.

O sistema de inspeção pode ser instalado na linha de produção para monitorar a qualidade da superfície dos produtos in situ. O limiar de rugosidade funciona como um critério confiável para determinar a qualidade da superfície dos produtos, permitindo aos usuários perceberem os produtos defeituosos a tempo. Dois modos de inspeção, o Modo Trigger e o Modo Contínuo, são fornecidos para atender à exigência de inspeção em diferentes tipos de produtos.

Os dados mostrados aqui representam apenas uma parte dos cálculos disponíveis no software de análise. Os Nanovea Profilometers medem praticamente qualquer superfície em campos como Semicondutor, Microeletrônica, Solar, Fibra Óptica, Automotivo, Aeroespacial, Metalurgia, Usinagem, Revestimentos, Farmacêutico, Biomédico, Ambiental e muitos outros.

AGORA, VAMOS FALAR SOBRE SUA APLICAÇÃO

Categorias

- Notas de Aplicação

- Tribologia Block-on-Ring

- Tribologia da Corrosão

- Teste de Fricção | Coeficiente de Fricção

- Testes Mecânicos de Alta Temperatura

- Tribologia de Alta Temperatura

- Tribologia em Umidade e Gases

- Testes Mecânico de Umidade

- Indentação | Deslizamento e Relaxamento

- Indentação | Resistência à Fratura

- Indentação | Dureza e Elástico

- Indentação | Perda e Armazenamento

- Indentação | Stress vs Deformação

- Indentação | Resistência ao Rendimento e Fadiga

- Testes de Laboratório

- Tribologia Linear

- Teste Mecânico em Líquidos

- Tribologia Líquida

- Tribologia de Baixa Temperatura

- Testes Mecânicos

- Comunicado à imprensa

- Perfilometria | Planicidade e Distorções

- Perfilometria | Geometria e Forma

- Perfilometria | Rugosidade e Acabamento

- Perfilometria | Altura e Espessura dos degraus

- Perfilometria | Textura e Grão

- Perfilometria | Volume e Área

- Teste de Perfilometria

- Tribologia Ring-on-Ring

- Tribologia Rotacional

- Teste de Arranhões | Falha Adesiva

- Teste de Arranhões | Falha Coesiva

- Teste de Arranhão | Desgaste Multi-Pass

- Teste de Arranhão | Dureza de Arranhão

- Tribologia de Teste de Arranhões

- Feiras e Eventos

- Testes de Tribologia

- Sem Categoria

Arquivos

- setembro 2023

- agosto 2023

- junho 2023

- maio 2023

- julho 2022

- maio 2022

- abril 2022

- janeiro 2022

- dezembro 2021

- novembro 2021

- outubro 2021

- setembro 2021

- agosto 2021

- julho 2021

- junho 2021

- maio 2021

- março 2021

- fevereiro 2021

- dezembro 2020

- novembro 2020

- outubro 2020

- setembro 2020

- julho 2020

- maio 2020

- abril 2020

- março 2020

- fevereiro 2020

- janeiro 2020

- novembro 2019

- outubro 2019

- setembro 2019

- agosto 2019

- julho 2019

- junho 2019

- maio 2019

- abril 2019

- março 2019

- janeiro 2019

- dezembro 2018

- novembro 2018

- outubro 2018

- setembro 2018

- julho 2018

- junho 2018

- maio 2018

- abril 2018

- março 2018

- fevereiro 2018

- novembro 2017

- outubro 2017

- setembro 2017

- agosto 2017

- junho 2017

- maio 2017

- abril 2017

- março 2017

- fevereiro 2017

- janeiro 2017

- novembro 2016

- outubro 2016

- agosto 2016

- julho 2016

- junho 2016

- maio 2016

- abril 2016

- março 2016

- fevereiro 2016

- janeiro 2016

- dezembro 2015

- novembro 2015

- outubro 2015

- setembro 2015

- agosto 2015

- julho 2015

- junho 2015

- maio 2015

- abril 2015

- março 2015

- fevereiro 2015

- janeiro 2015

- novembro 2014

- outubro 2014

- setembro 2014

- agosto 2014

- julho 2014

- junho 2014

- maio 2014

- abril 2014

- março 2014

- fevereiro 2014

- janeiro 2014

- dezembro 2013

- novembro 2013

- outubro 2013

- setembro 2013

- agosto 2013

- julho 2013

- junho 2013

- maio 2013

- abril 2013

- março 2013

- fevereiro 2013

- janeiro 2013

- dezembro 2012

- novembro 2012

- outubro 2012

- setembro 2012

- agosto 2012

- julho 2012

- junho 2012

- maio 2012

- abril 2012

- março 2012

- fevereiro 2012

- janeiro 2012

- dezembro 2011

- novembro 2011

- outubro 2011

- setembro 2011

- agosto 2011

- julho 2011

- junho 2011

- maio 2011

- novembro 2010

- janeiro 2010

- abril 2009

- março 2009

- janeiro 2009

- dezembro 2008

- outubro 2008

- agosto 2007

- julho 2006

- março 2006

- janeiro 2005

- abril 2004