WPROWADZENIE

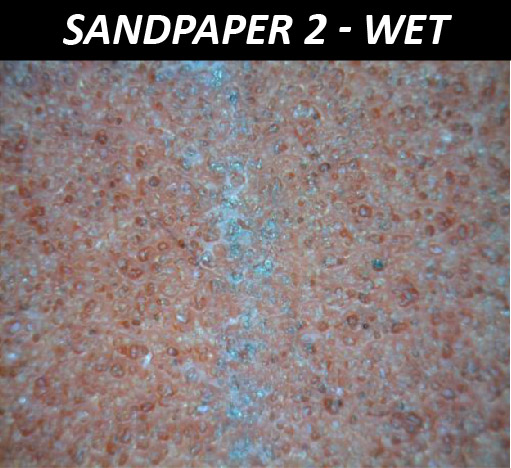

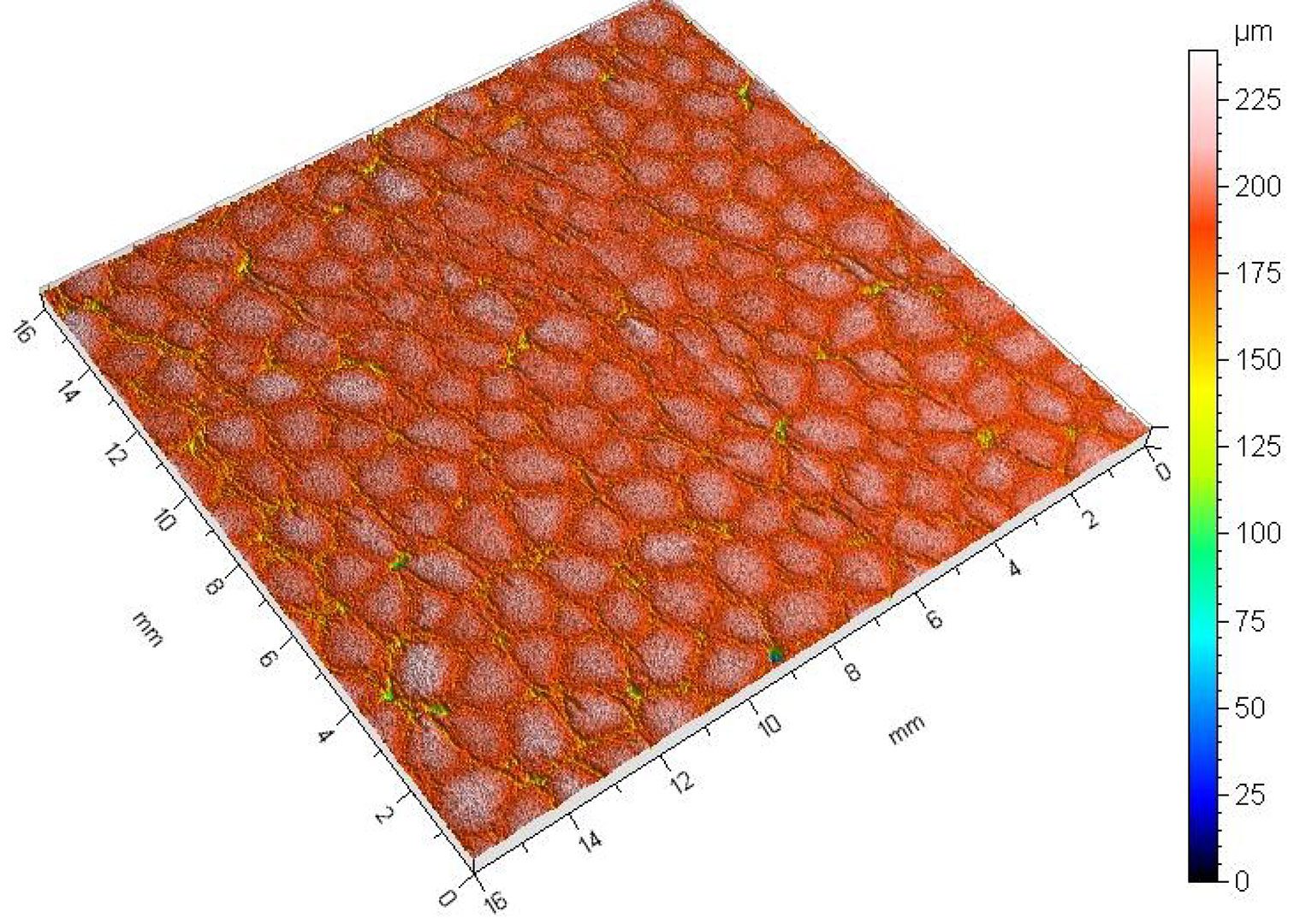

Papier ścierny składa się z cząstek ściernych przyklejonych do jednej strony papieru lub tkaniny. Jako cząstki można stosować różne materiały ścierne, takie jak granat, węglik krzemu, tlenek aluminium i diament. Papier ścierny jest szeroko stosowany w różnych sektorach przemysłu do tworzenia specyficznych wykończeń powierzchni na drewnie, metalu i suchej zabudowie. Często pracują pod wysokim ciśnieniem kontaktowym stosowanym przez narzędzia ręczne lub elektryczne.

ZNACZENIE OCENY WYDAJNOŚCI ŚCIERANIA PAPIERU ŚCIERNEGO

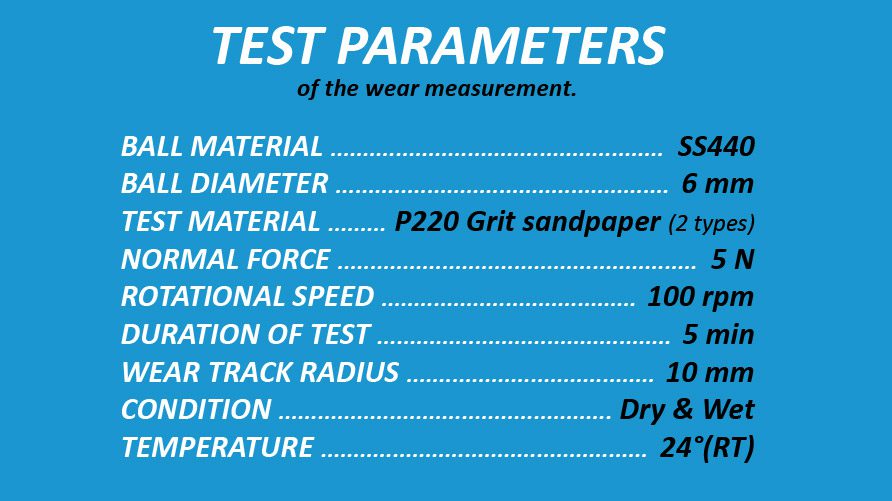

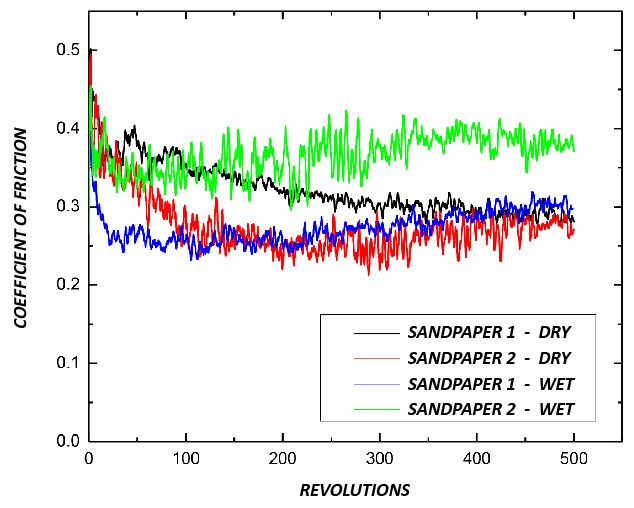

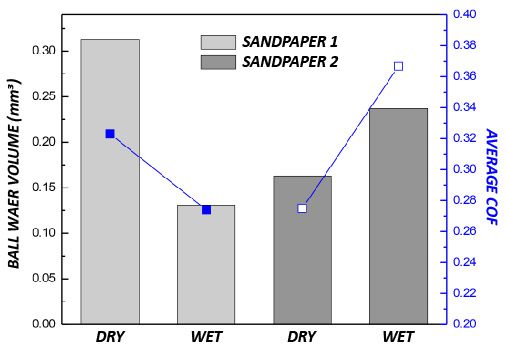

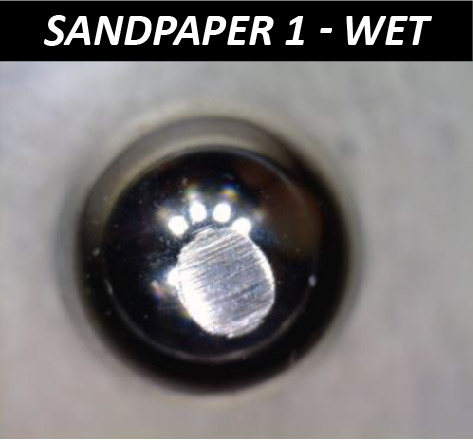

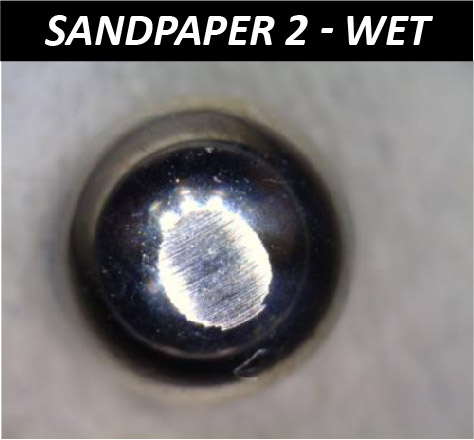

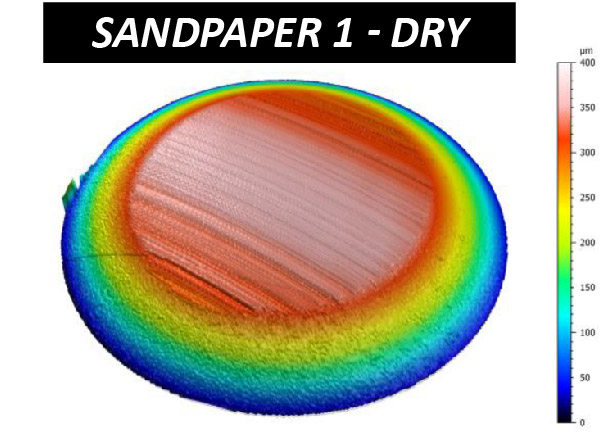

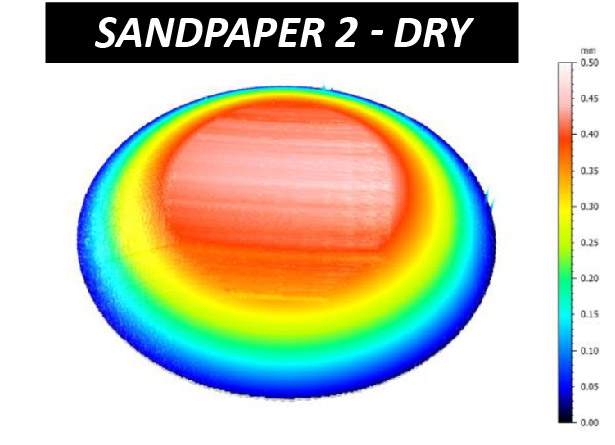

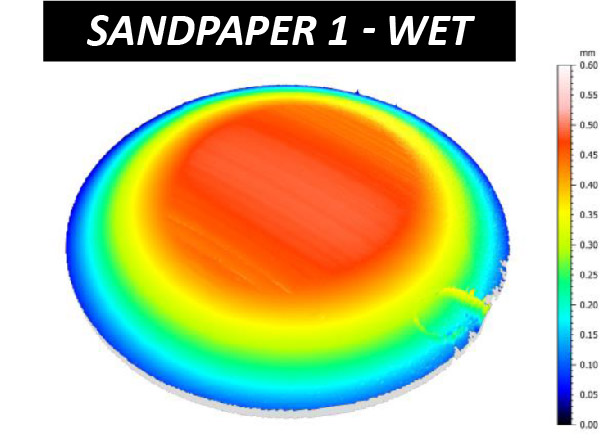

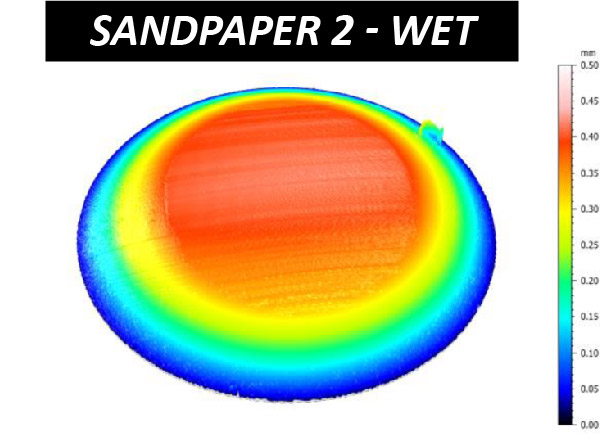

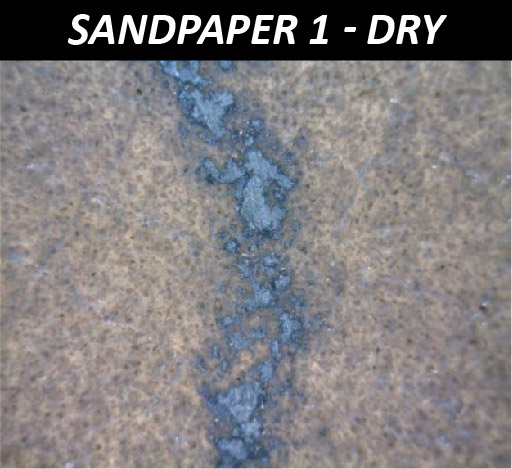

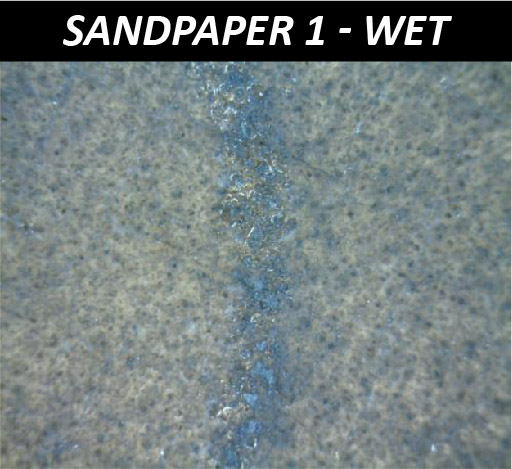

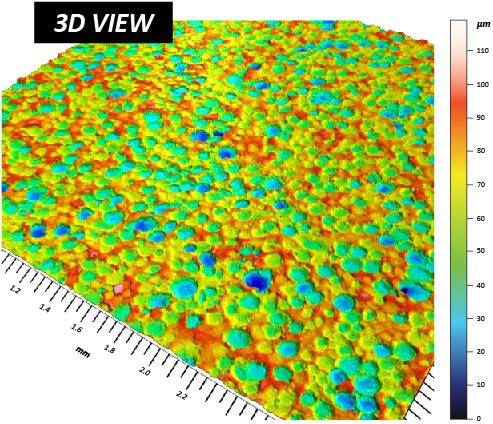

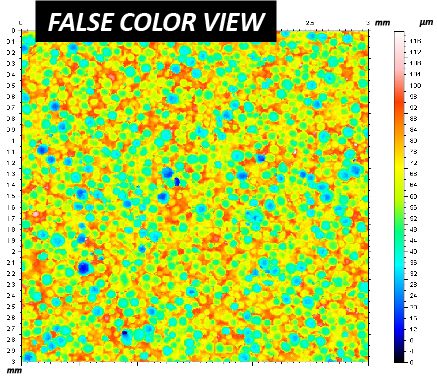

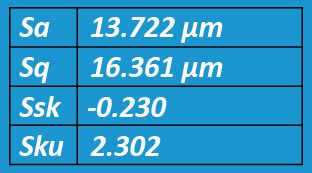

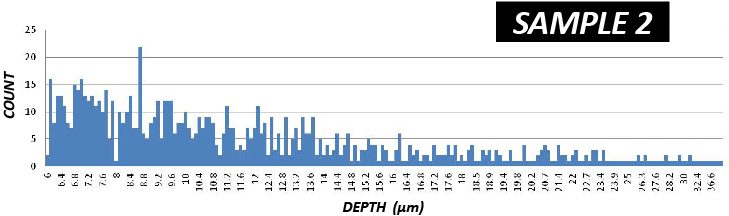

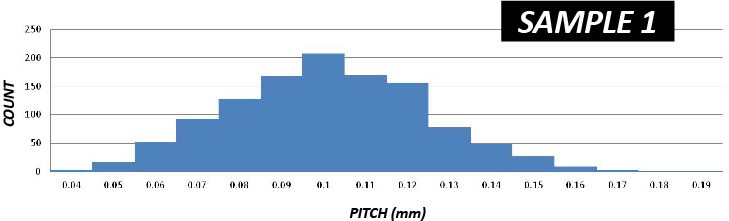

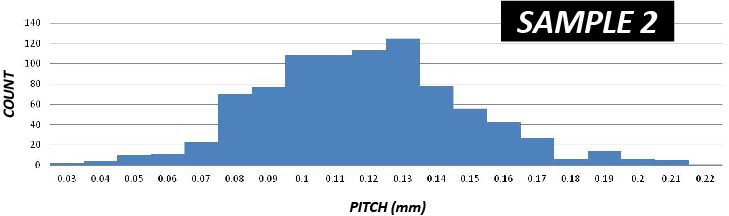

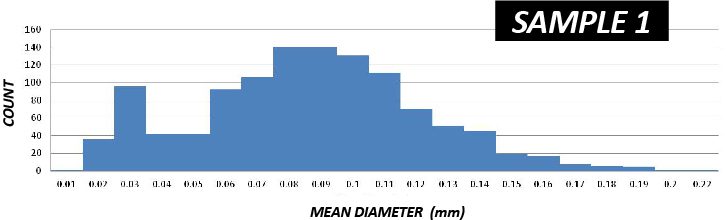

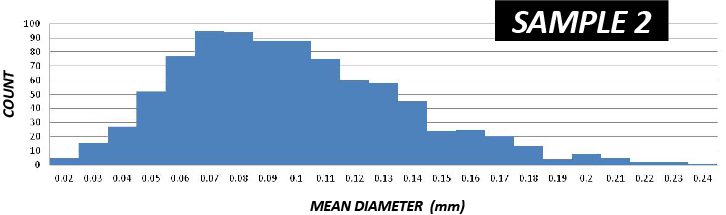

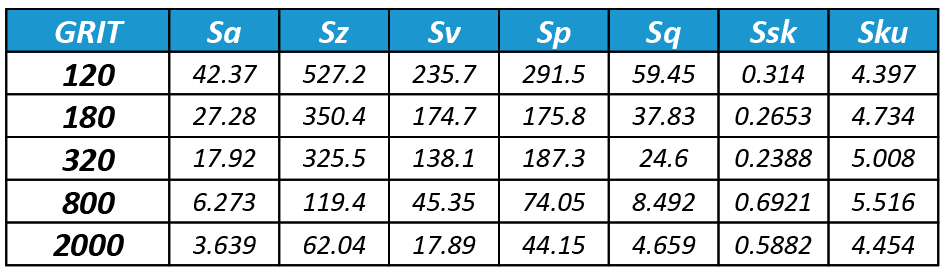

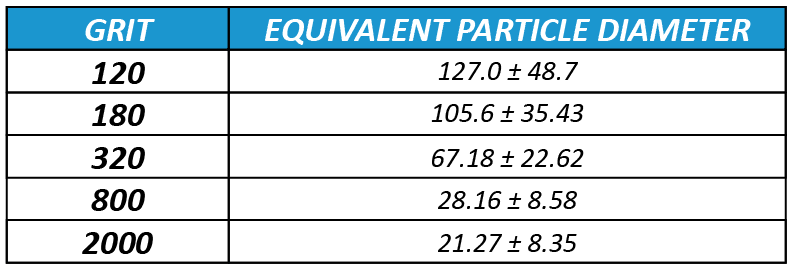

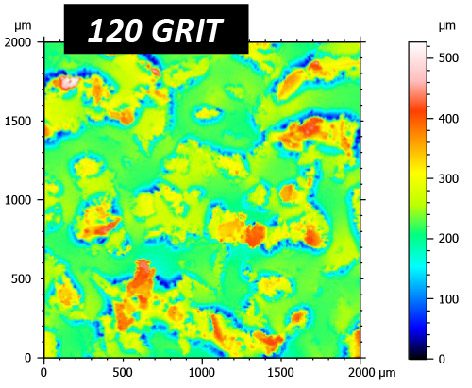

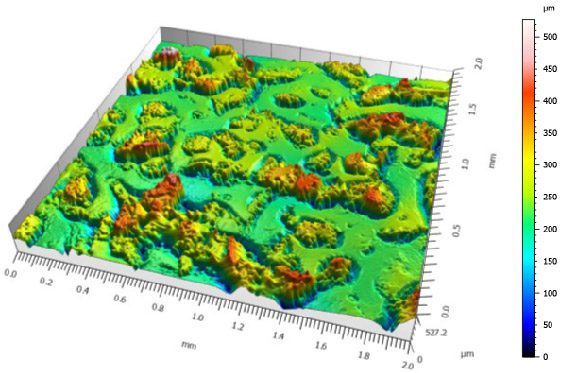

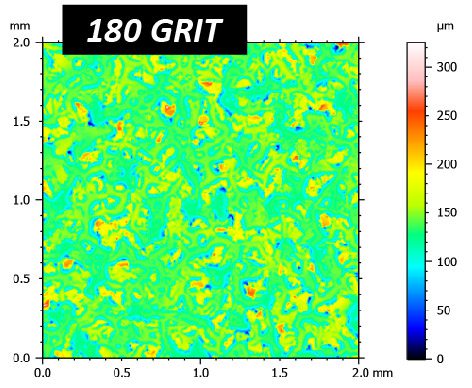

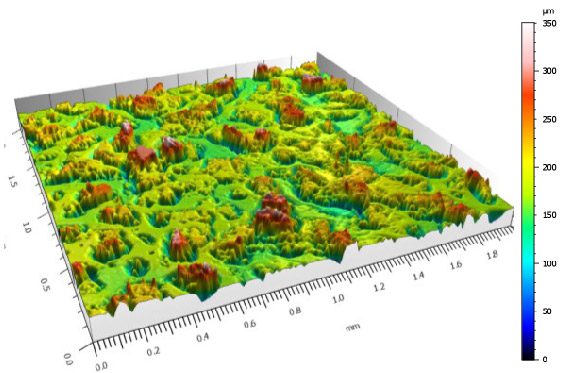

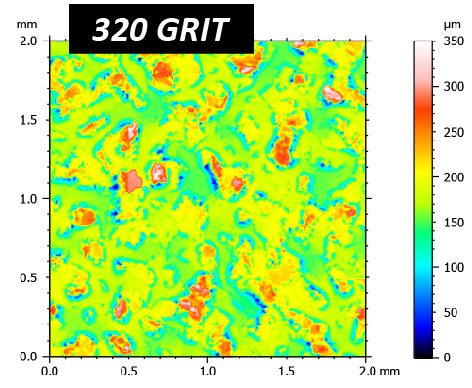

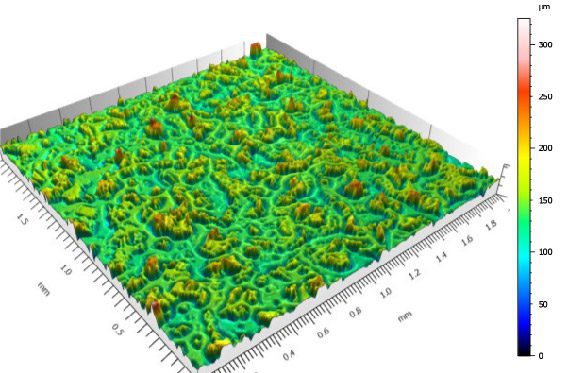

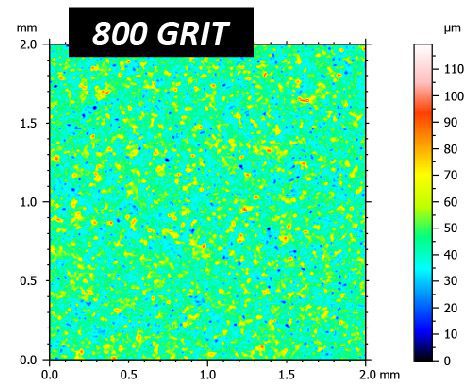

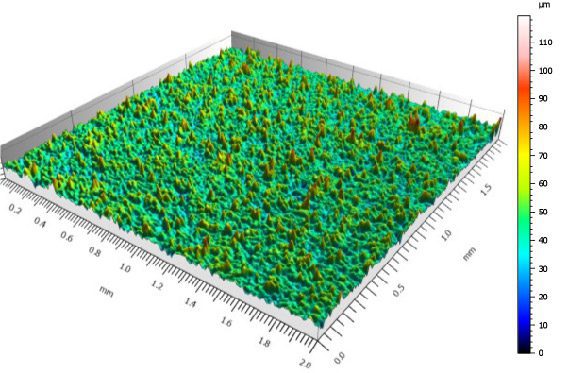

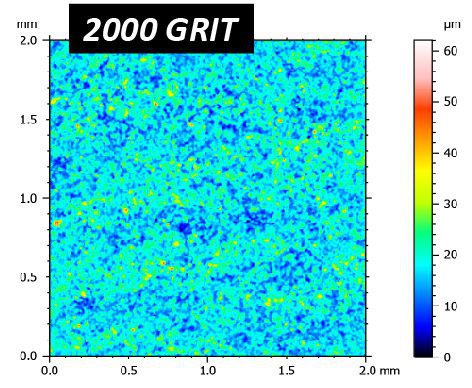

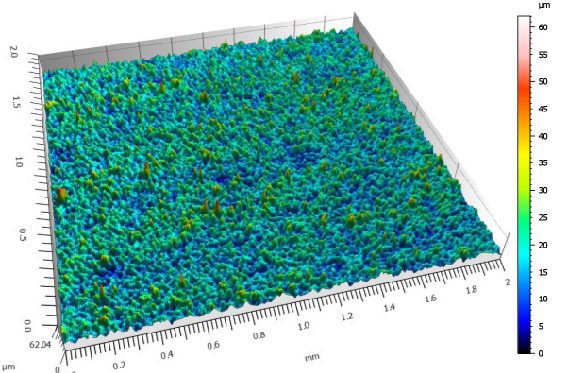

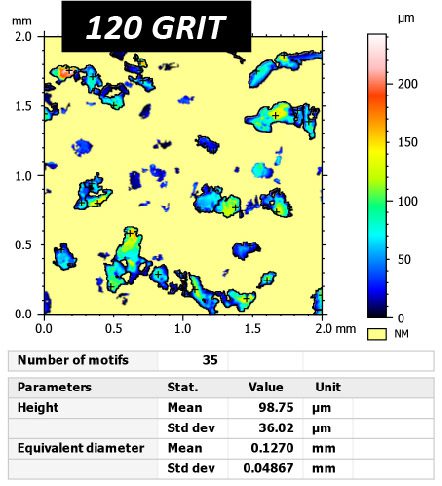

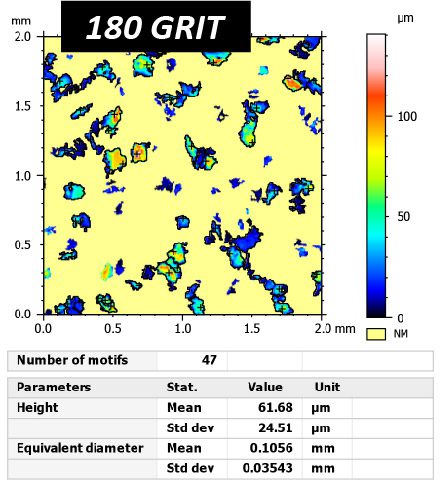

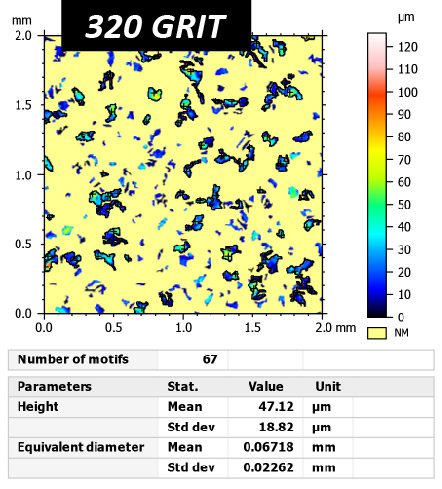

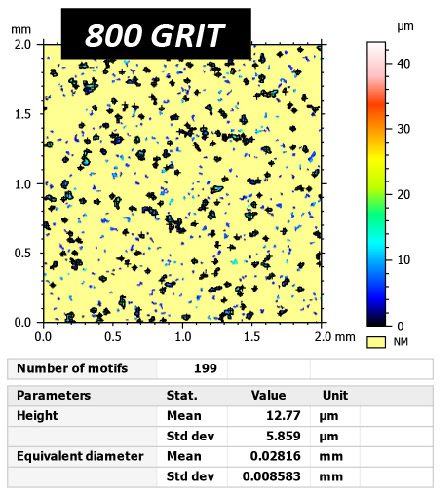

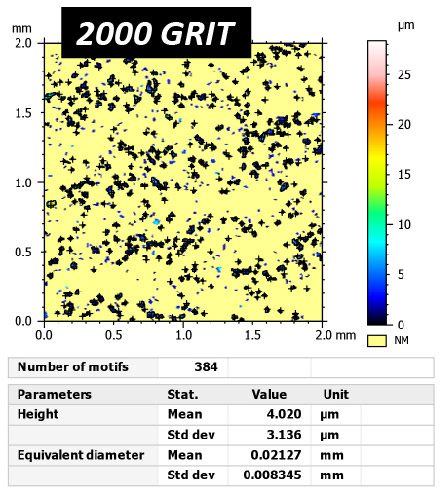

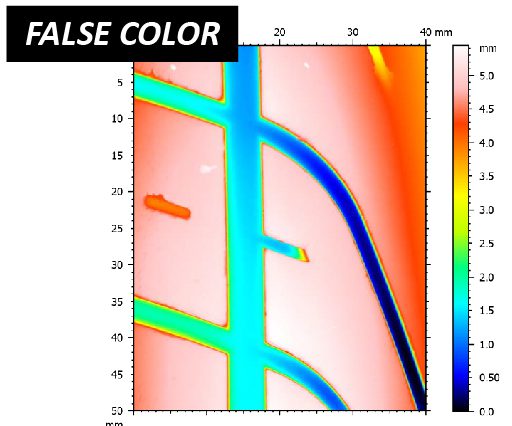

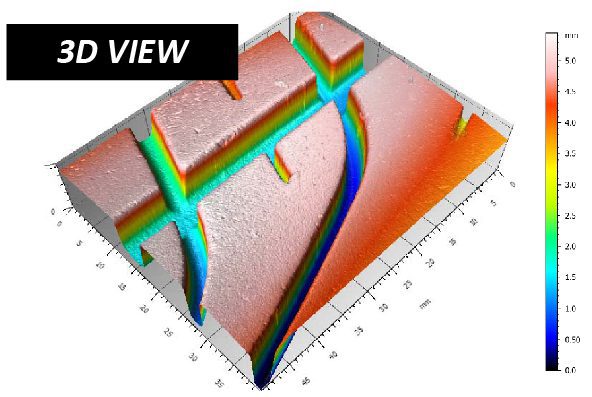

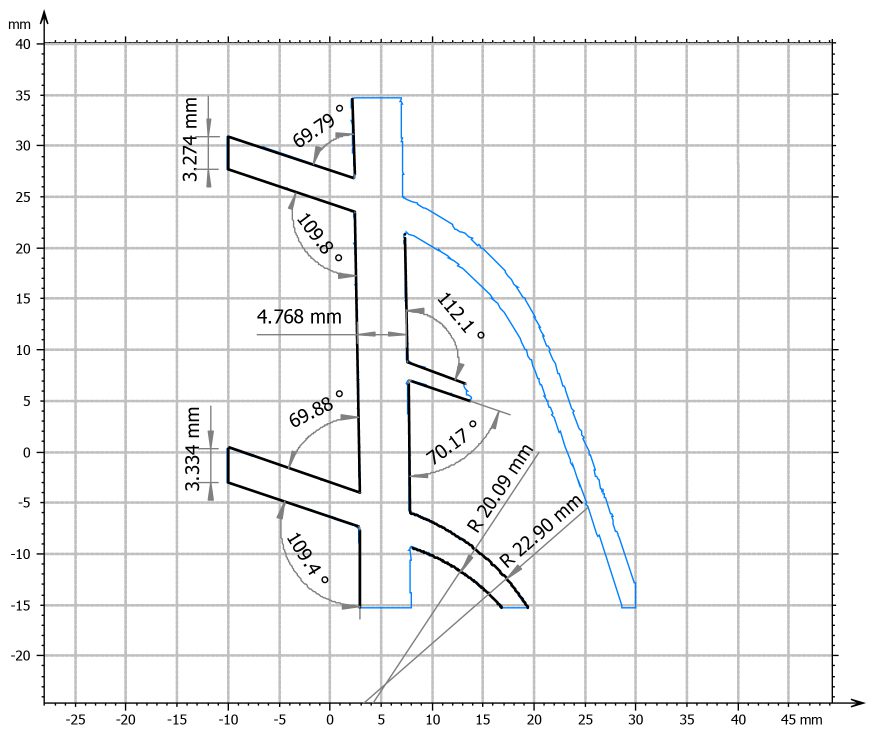

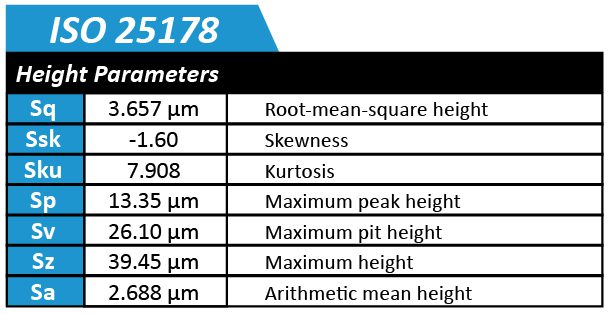

Skuteczność papieru ściernego jest często określana na podstawie jego wydajności ścierania w różnych warunkach. Wielkość ziarna, tzn. wielkość cząstek ściernych osadzonych w papierze ściernym, decyduje o szybkości zużycia i wielkości rys na szlifowanym materiale. Papiery ścierne o wyższej granulacji mają mniejsze cząstki, co powoduje niższe prędkości szlifowania i drobniejsze wykończenie powierzchni. Papiery ścierne o tej samej liczbie ziarna, ale wykonane z różnych materiałów, mogą mieć różne zachowanie w warunkach suchych i mokrych. Aby zagwarantować, że wyprodukowany papier ścierny będzie zachowywał się tak jak należy, konieczne są wiarygodne badania tribologiczne. Dzięki tym badaniom możliwe jest ilościowe porównanie zużycia różnych rodzajów papieru ściernego w sposób kontrolowany i monitorowany, co pozwala na wybór najlepszego kandydata do danego zastosowania.