Pomiar zużycia in situ w wysokiej temperaturze

Analiza powierzchni rybiej łuski z wykorzystaniem optycznego profilera 3D

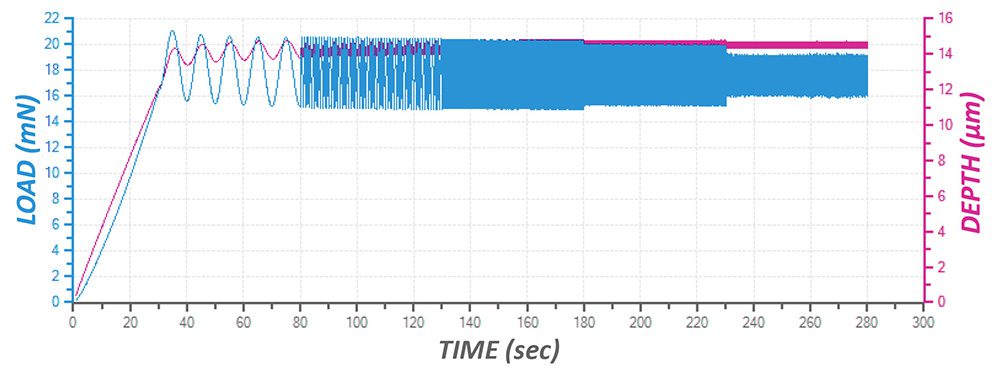

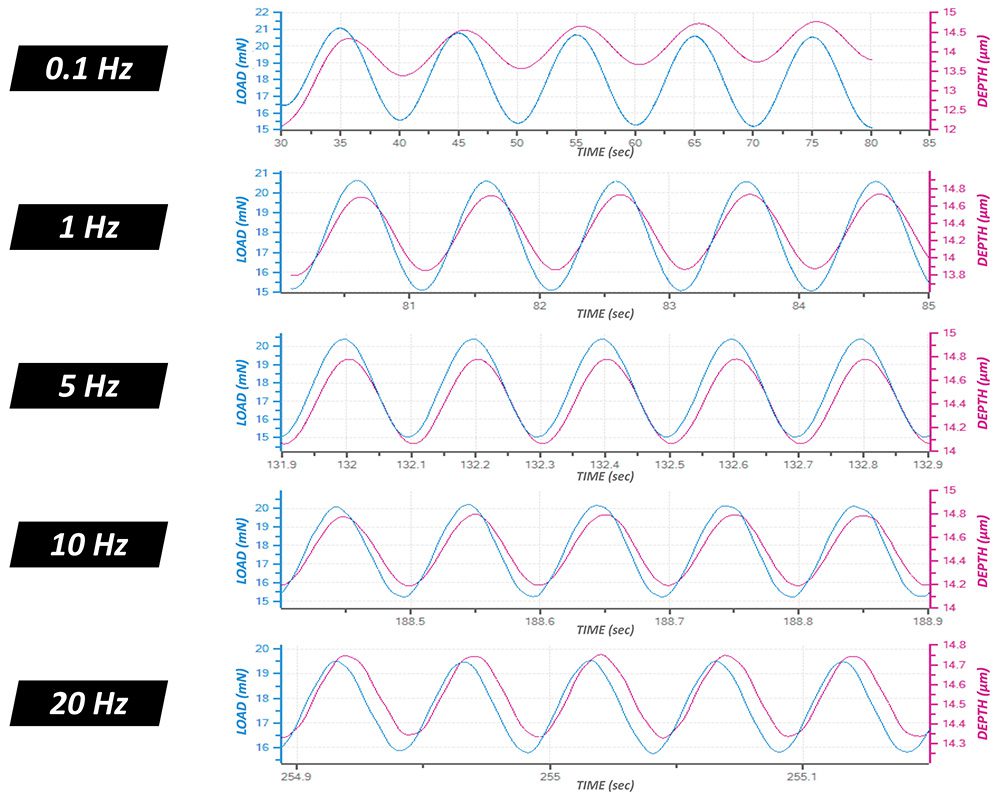

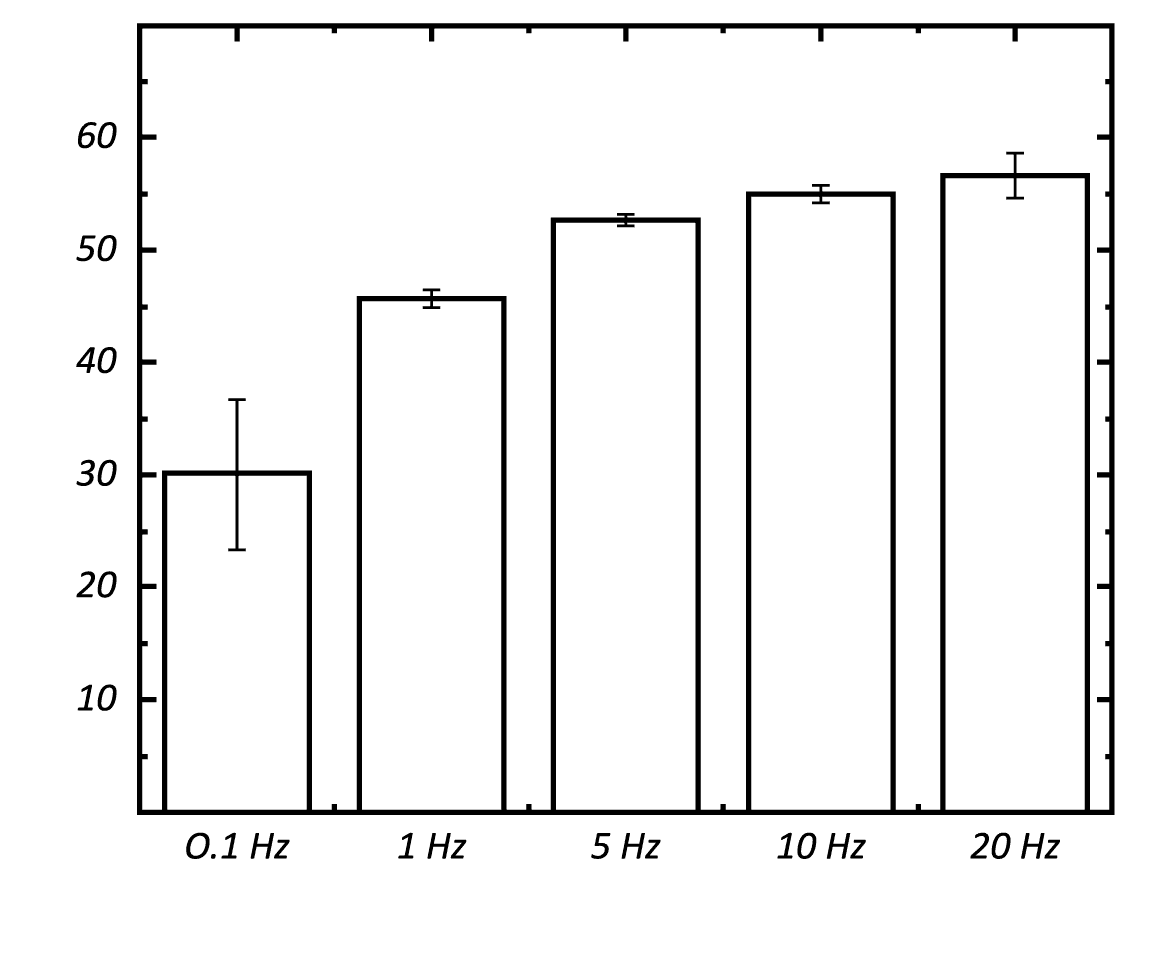

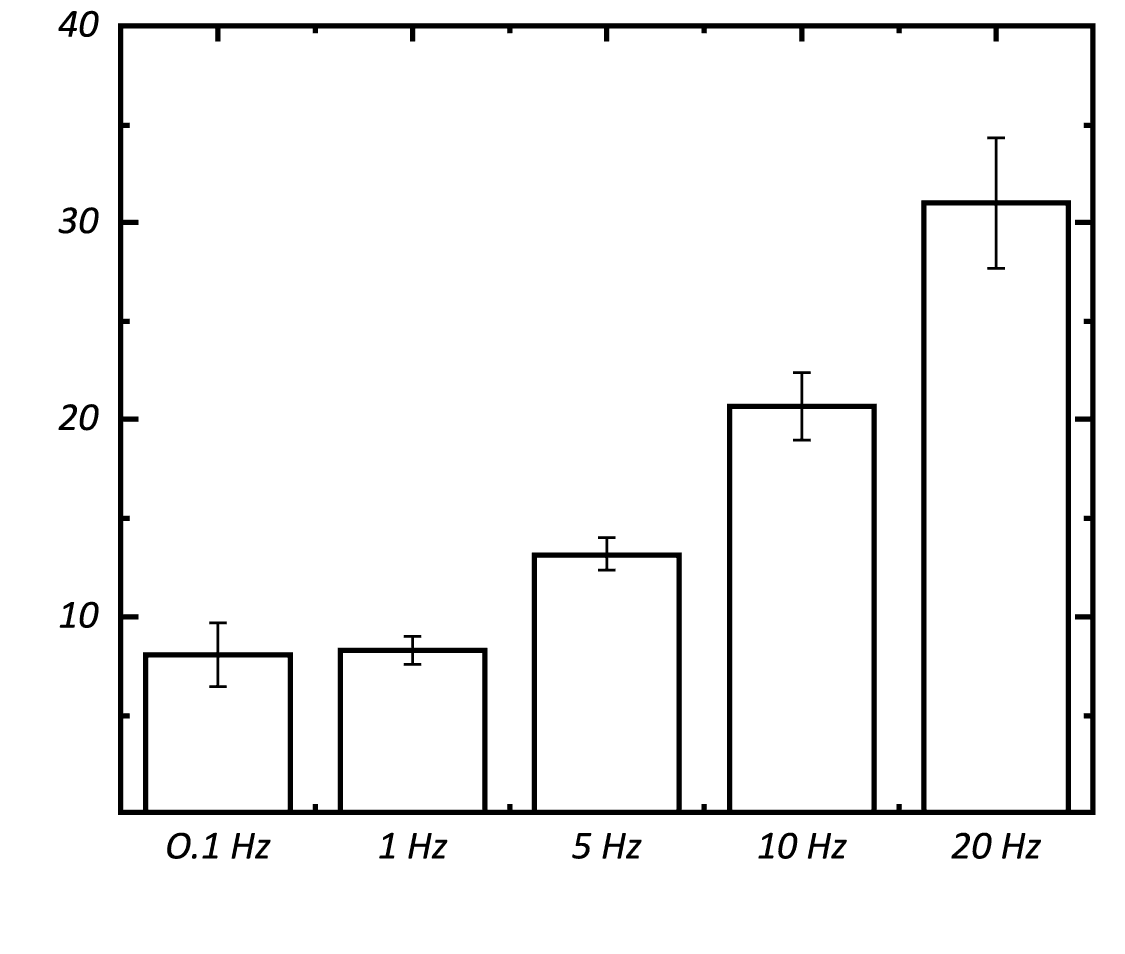

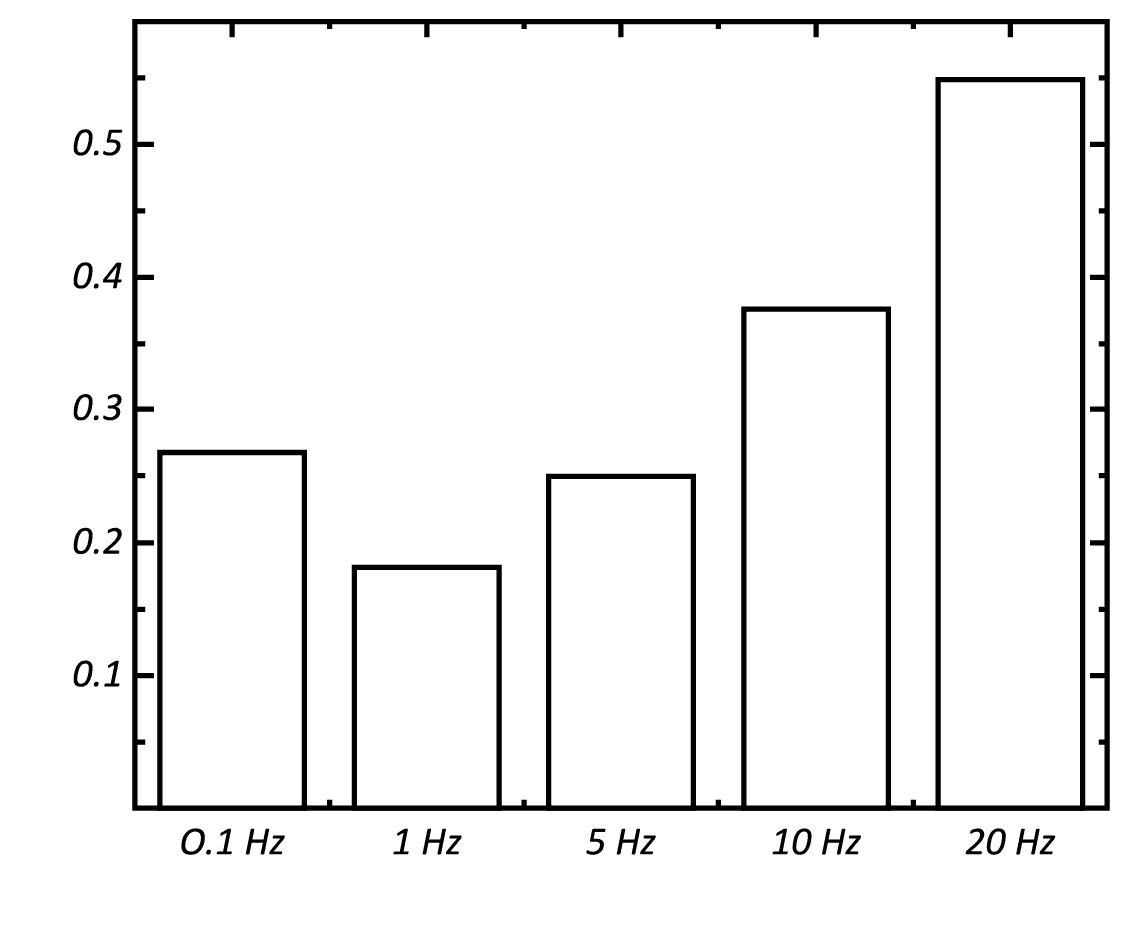

Dynamiczna analiza mechaniczna (DMA) - przemiatanie częstotliwości na polimerach

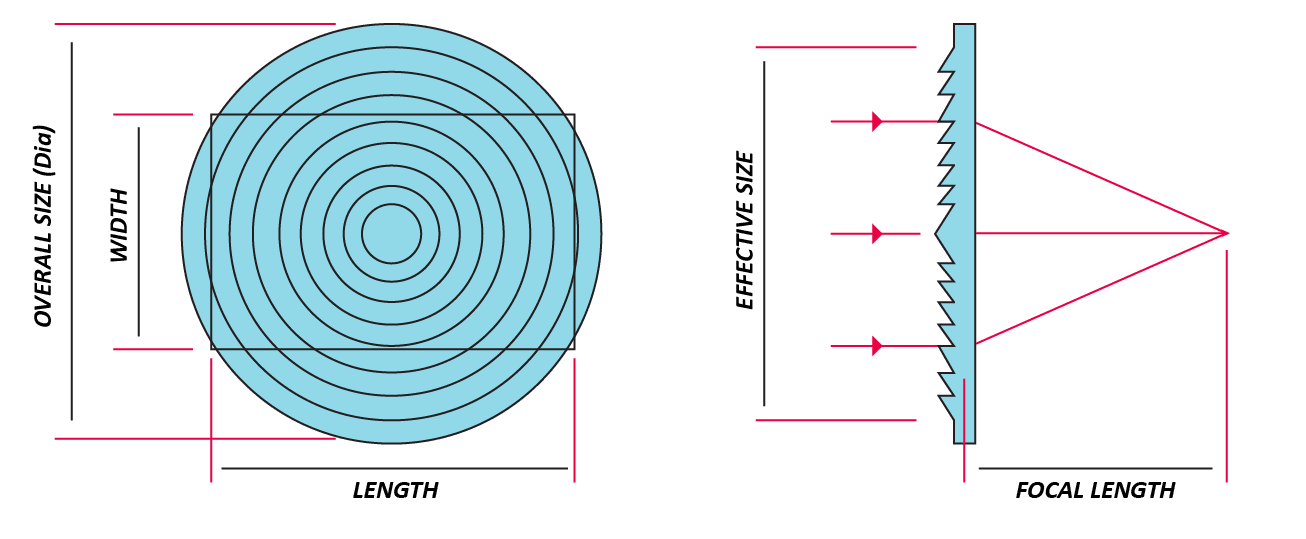

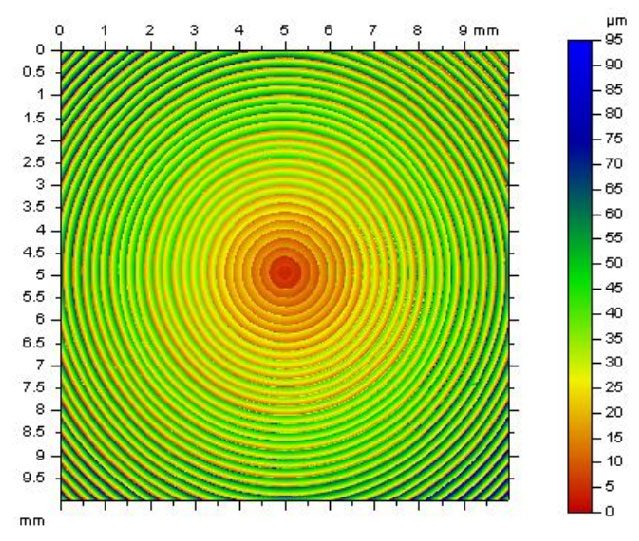

Topografia soczewki Fresnela

Kontrola części obrabianych

Ocena zużycia przez fretting

Łożyska kulkowe: badanie odporności na zużycie przy dużych siłach

WPROWADZENIE

Łożysko kulkowe wykorzystuje kulki do zmniejszania tarcia obrotowego i przenoszenia obciążeń promieniowych i osiowych. Kulki toczące się pomiędzy bieżniami łożyska wytwarzają znacznie niższy współczynnik tarcia (COF) w porównaniu do dwóch płaskich powierzchni ślizgających się po sobie. Łożyska kulkowe są często narażone na wysoki poziom naprężeń kontaktowych, zużycie i ekstremalne warunki środowiskowe, takie jak wysokie temperatury. Dlatego też odporność kulek na zużycie pod dużymi obciążeniami i w ekstremalnych warunkach środowiskowych ma kluczowe znaczenie dla wydłużenia żywotności łożyska kulkowego, co pozwala obniżyć koszty i czas napraw i wymian.

Łożyska kulkowe można znaleźć w prawie wszystkich zastosowaniach obejmujących części ruchome. Są powszechnie stosowane w branżach transportowych, takich jak przemysł lotniczy i samochodowy, a także w przemyśle zabawkowym, który produkuje takie przedmioty, jak fidget spinner i deskorolki.

OCENA ZUŻYCIA ŁOŻYSK KULKOWYCH PRZY DUŻYCH OBCIĄŻENIACH

Łożyska kulkowe mogą być wykonane z obszernej listy materiałów. Powszechnie stosowane materiały obejmują metale, takie jak stal nierdzewna i stal chromowa, lub ceramikę, taką jak węglik wolframu (WC) i azotek krzemu (Si3n4). Aby mieć pewność, że produkowane łożyska kulkowe posiadają wymaganą odporność na zużycie, idealną dla danych warunków zastosowania, konieczne są rzetelne oceny tribologiczne przy dużych obciążeniach. Testy trybologiczne pomagają w ilościowym określeniu i porównaniu zachowań związanych ze zużyciem różnych łożysk kulkowych w kontrolowany i monitorowany sposób, aby wybrać najlepszego kandydata do docelowego zastosowania.

CEL POMIARU

W tym badaniu prezentujemy Nanoveę Tribometr jako idealne narzędzie do porównywania odporności na zużycie różnych łożysk kulkowych przy dużych obciążeniach.

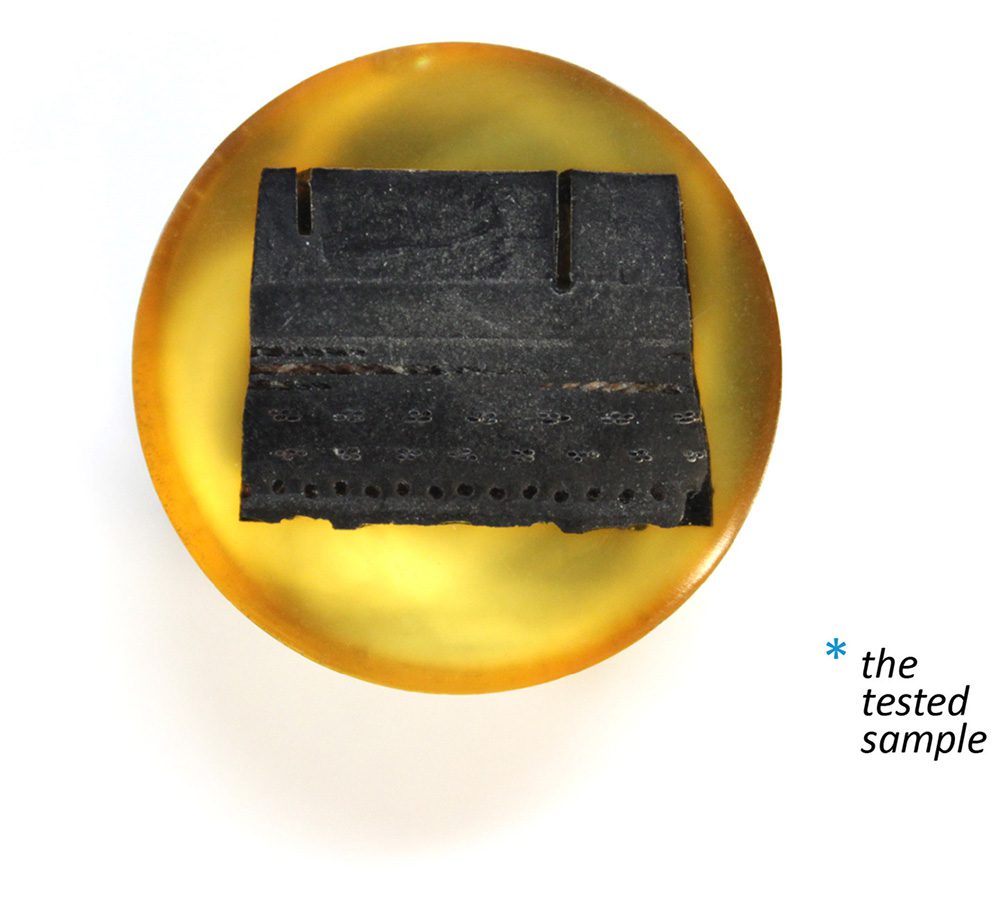

Rysunek 1: Konfiguracja testu łożyska.

PROCEDURA TESTOWA

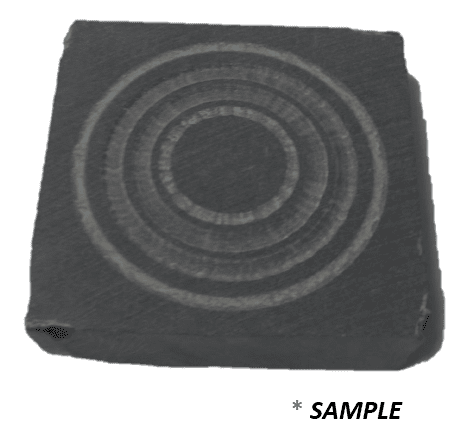

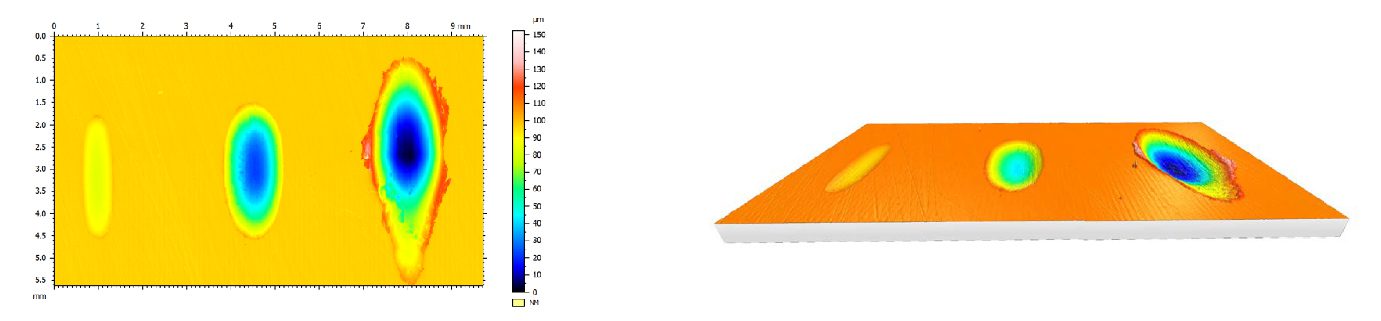

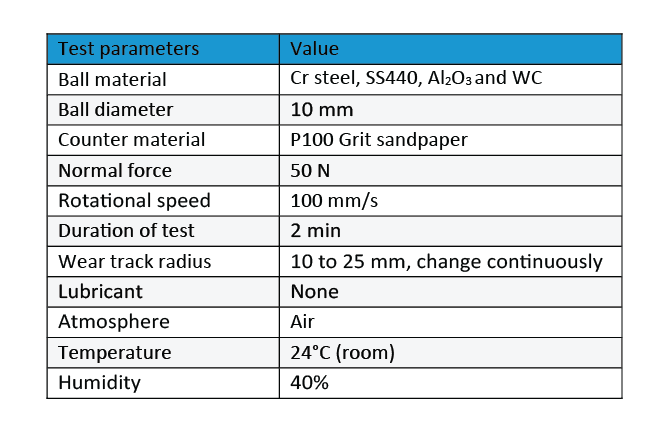

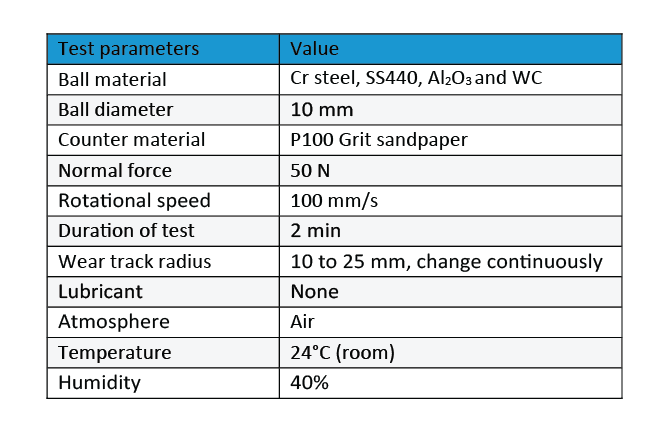

Współczynnik tarcia, COF i odporność na zużycie łożysk kulkowych wykonanych z różnych materiałów oceniano za pomocą Tribometru Nanovea. Jako materiał przeciwległy zastosowano papier ścierny o ziarnistości P100. Ślady zużycia łożysk kulkowych zbadano za pomocą a Nanovea Bezkontaktowy Profiler 3D po zakończeniu testów zużycia. Parametry badania podsumowano w tabeli 1. Szybkość zużycia, K, oceniono według wzoru K=V/(F×s)gdzie V jest objętością zużytą, F jest obciążeniem normalnym, a s jest odległością poślizgu. Blizny spowodowane zużyciem piłki zostały ocenione przez a Nanovea Bezdotykowy profiler 3D zapewniający precyzyjny pomiar objętości zużycia.

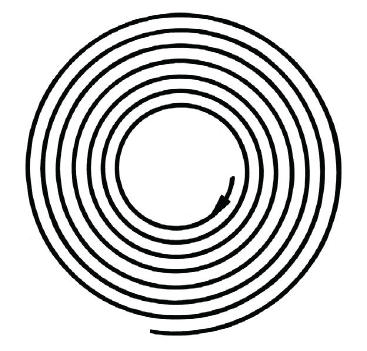

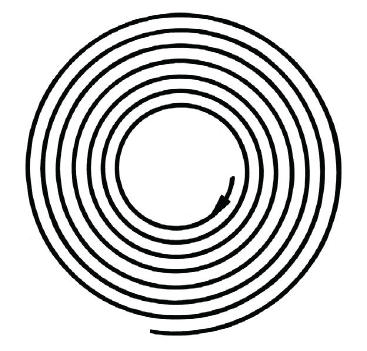

Zautomatyzowana, zmotoryzowana funkcja pozycjonowania promieniowego umożliwia trybometrowi zmniejszenie promienia toru zużycia na czas trwania testu. Ten tryb testowy nazywany jest testem spiralnym i zapewnia, że łożysko kulkowe zawsze ślizga się po nowej powierzchni papieru ściernego (rysunek 2). Znacząco poprawia powtarzalność badania odporności na zużycie na kuli. Zaawansowany 20-bitowy enkoder do wewnętrznej kontroli prędkości i 16-bitowy enkoder do zewnętrznej kontroli położenia zapewniają precyzyjne informacje o prędkości i położeniu w czasie rzeczywistym, umożliwiając ciągłą regulację prędkości obrotowej w celu uzyskania stałej prędkości liniowego poślizgu na styku.

Należy pamiętać, że w tym badaniu zastosowano papier ścierny o ziarnistości P100, aby uprościć zachowanie się różnych materiałów kulek podczas zużycia i można go zastąpić dowolną inną powierzchnią materiału. Można zastąpić dowolny materiał stały, aby symulować działanie szerokiego zakresu złączy materiałowych w rzeczywistych warunkach zastosowania, takich jak ciecz lub smar.

Rysunek 2: Ilustracja spiralnych przejść łożyska kulkowego na papierze ściernym.

Tabela 1: Parametry testowe pomiarów zużycia.

WYNIKI I DYSKUSJA

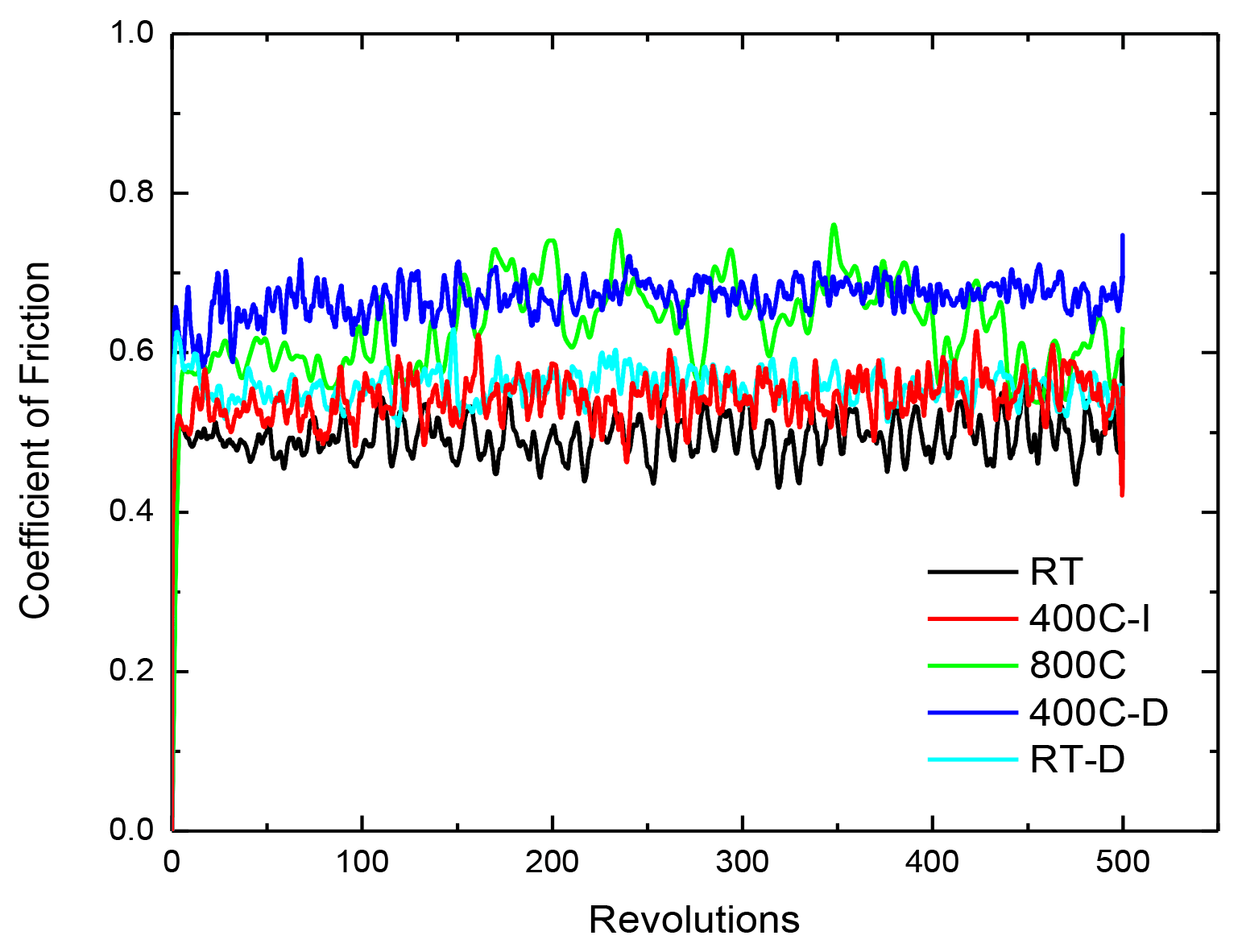

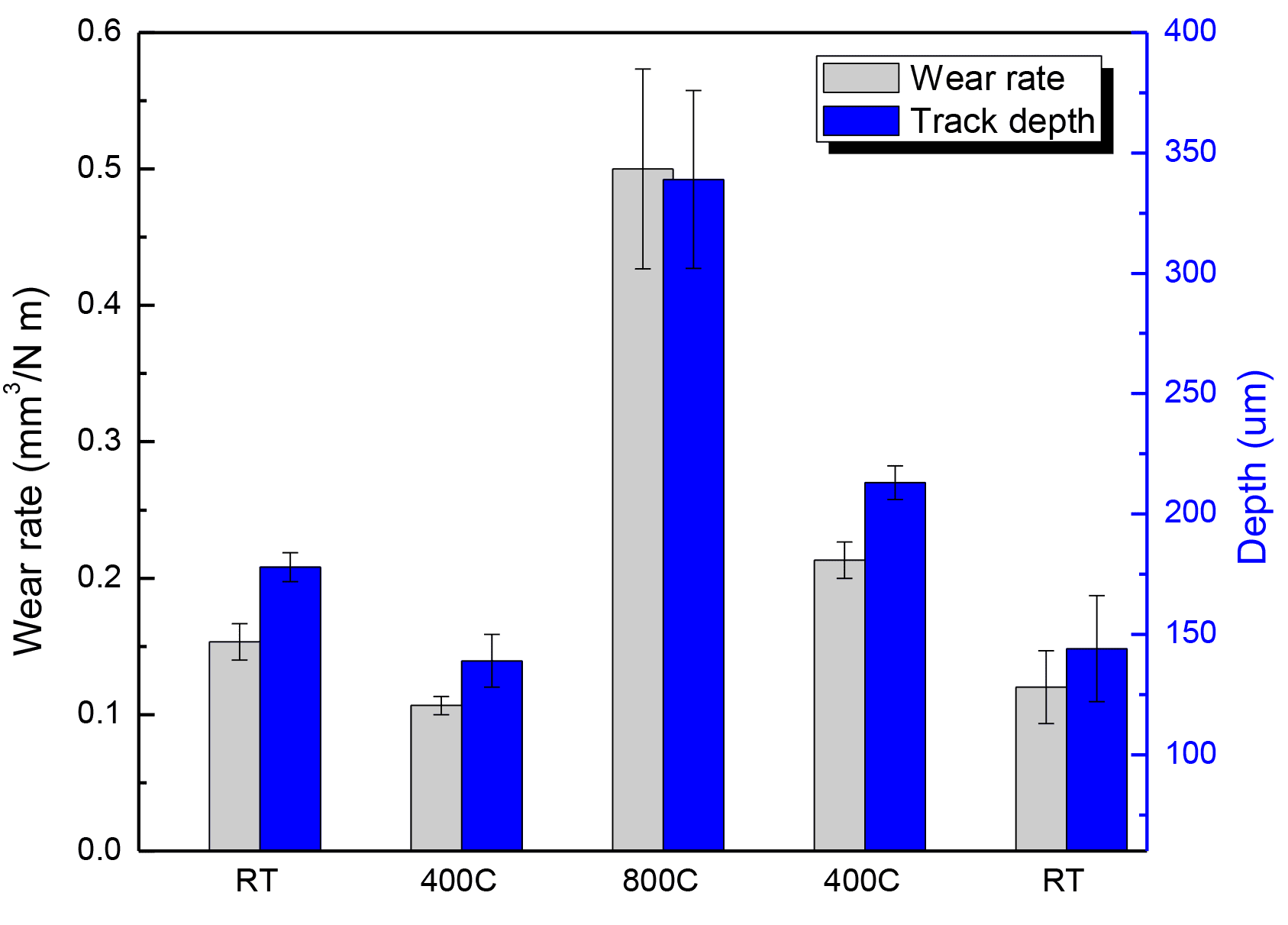

Szybkość zużycia jest istotnym czynnikiem określającym żywotność łożyska kulkowego, natomiast niski współczynnik COF jest pożądany w celu poprawy wydajności i wydajności łożyska. Rysunek 3 porównuje ewolucję COF dla różnych łożysk kulkowych w porównaniu z papierem ściernym podczas testów. Kulka ze stali Cr wykazuje zwiększony współczynnik COF o ~0,4 podczas testu zużycia w porównaniu z ~0,32 i ~0,28 w przypadku łożysk kulkowych SS440 i Al2O3. Z drugiej strony piłka WC wykazuje stały współczynnik COF wynoszący ~0,2 w całym teście zużycia. W każdym teście można zaobserwować obserwowalne zmiany współczynnika COF, które przypisuje się wibracjom powodowanym przez ruch ślizgowy łożysk kulkowych po szorstkiej powierzchni papieru ściernego.

Rysunek 3: Zmiany COF podczas testów zużycia.

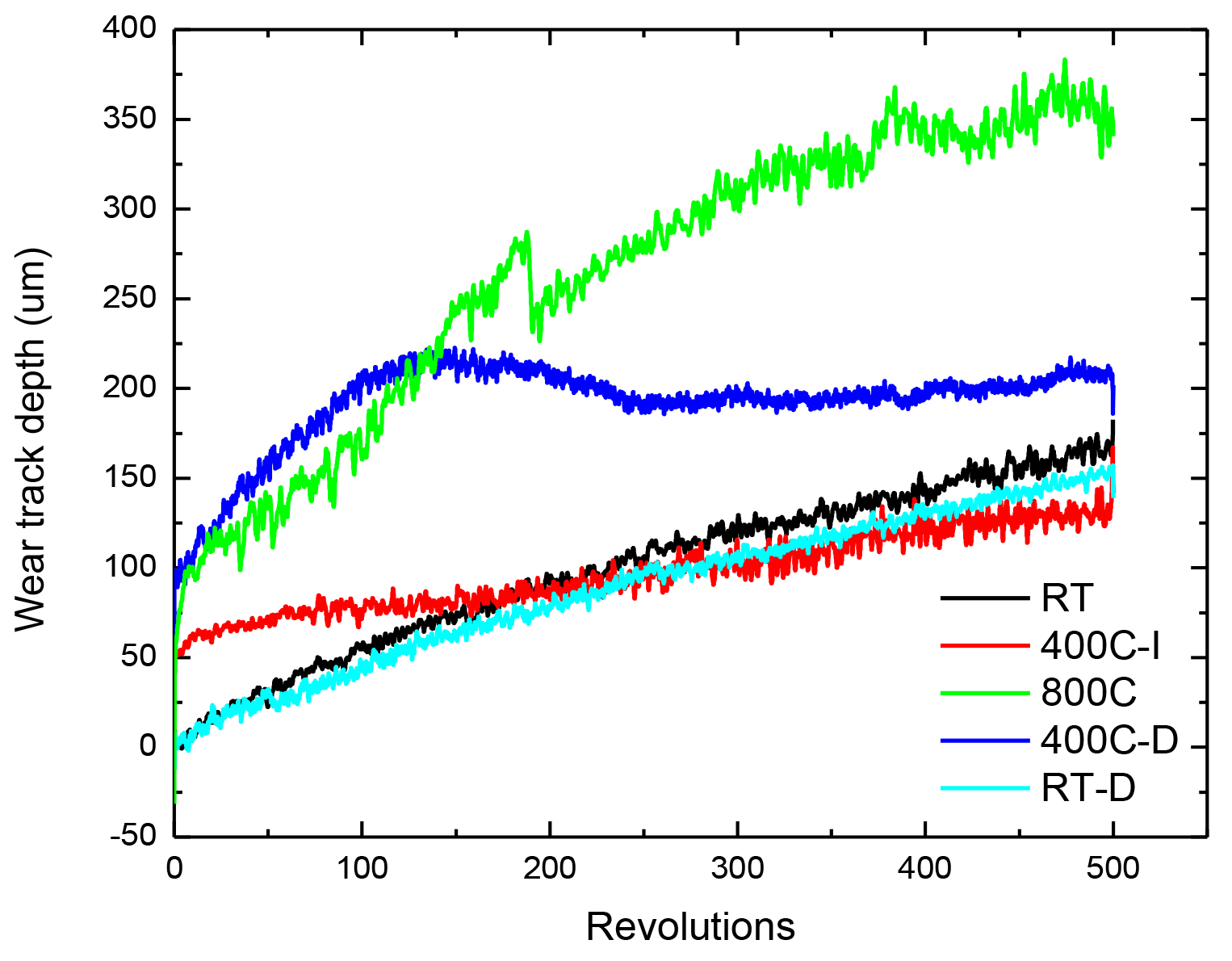

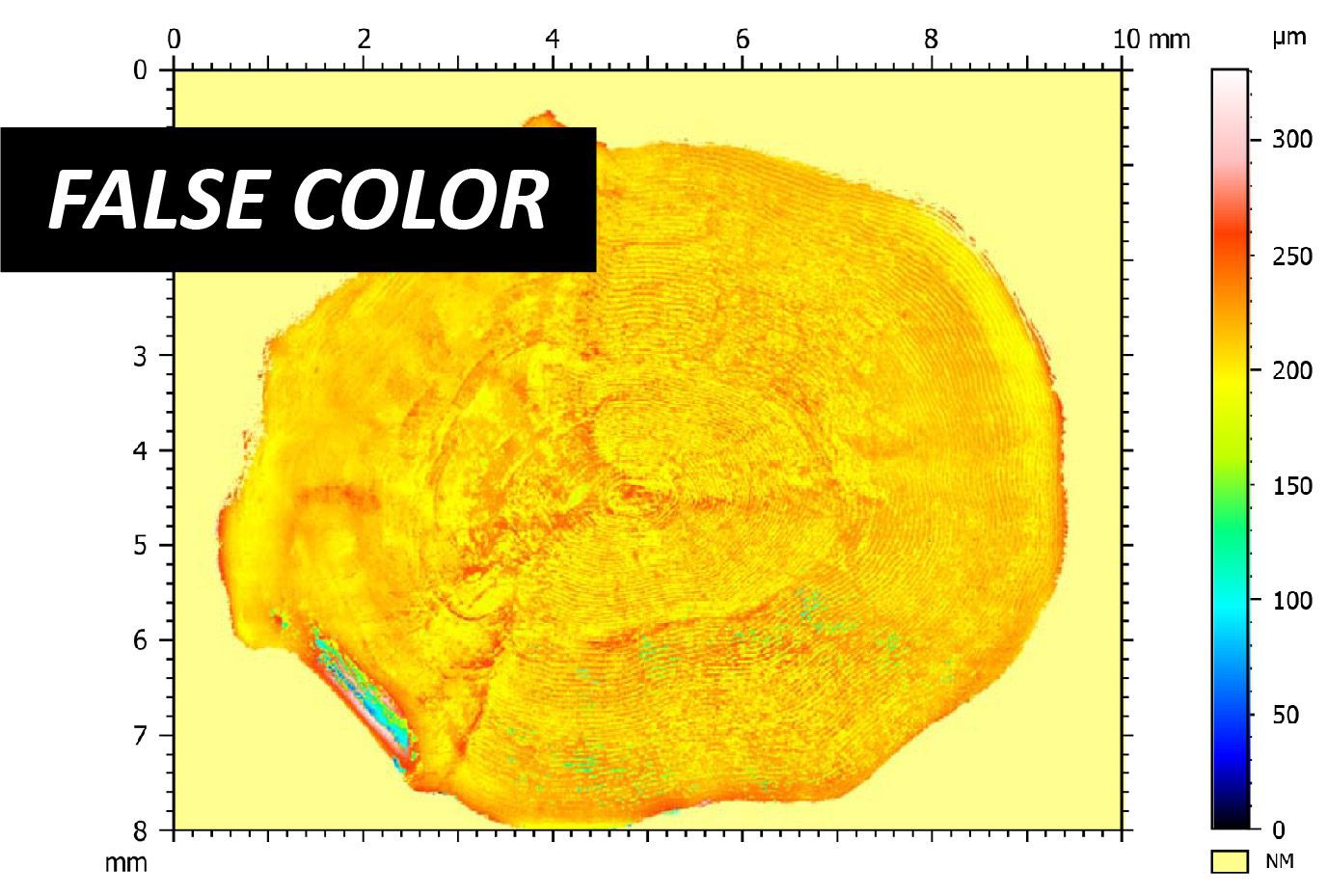

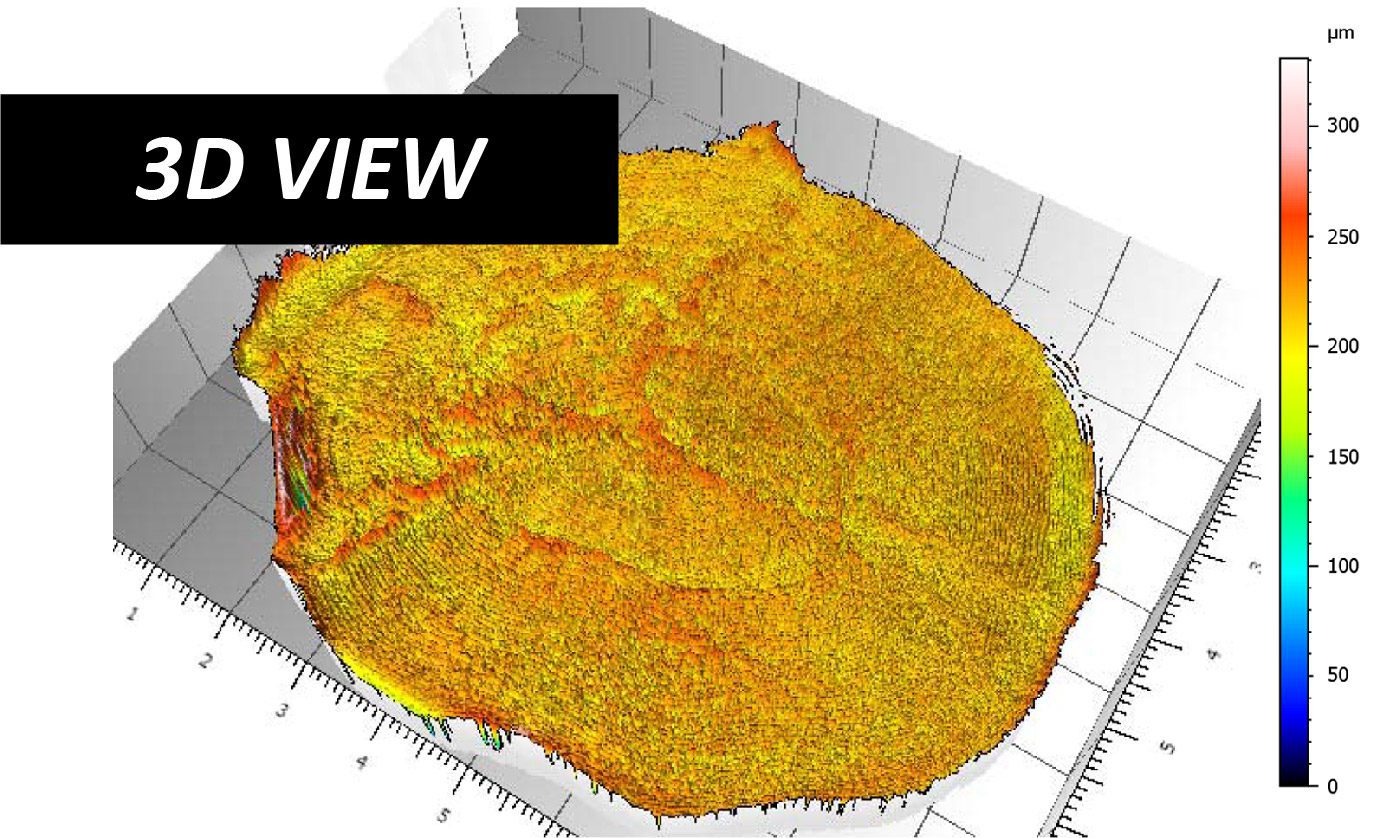

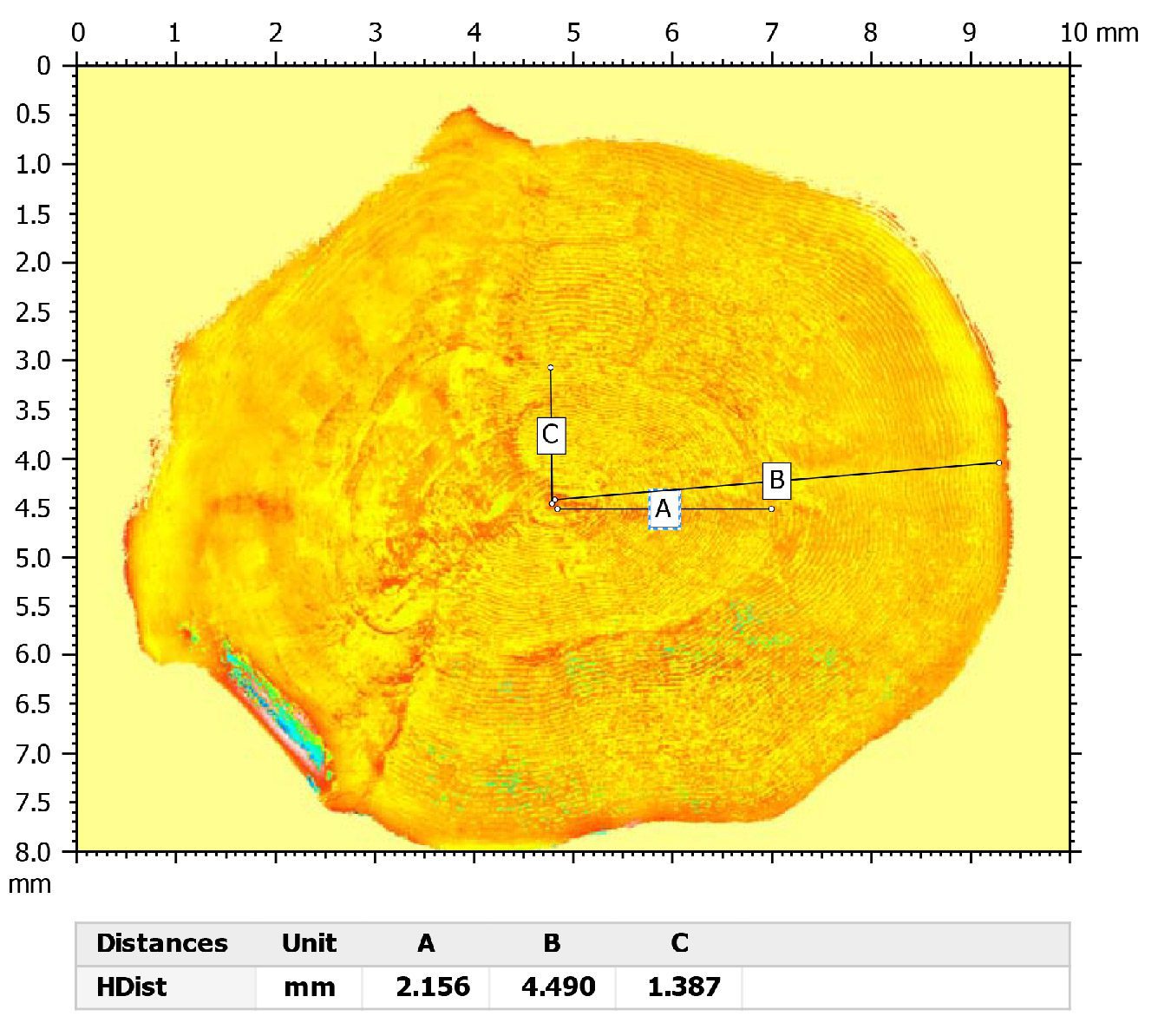

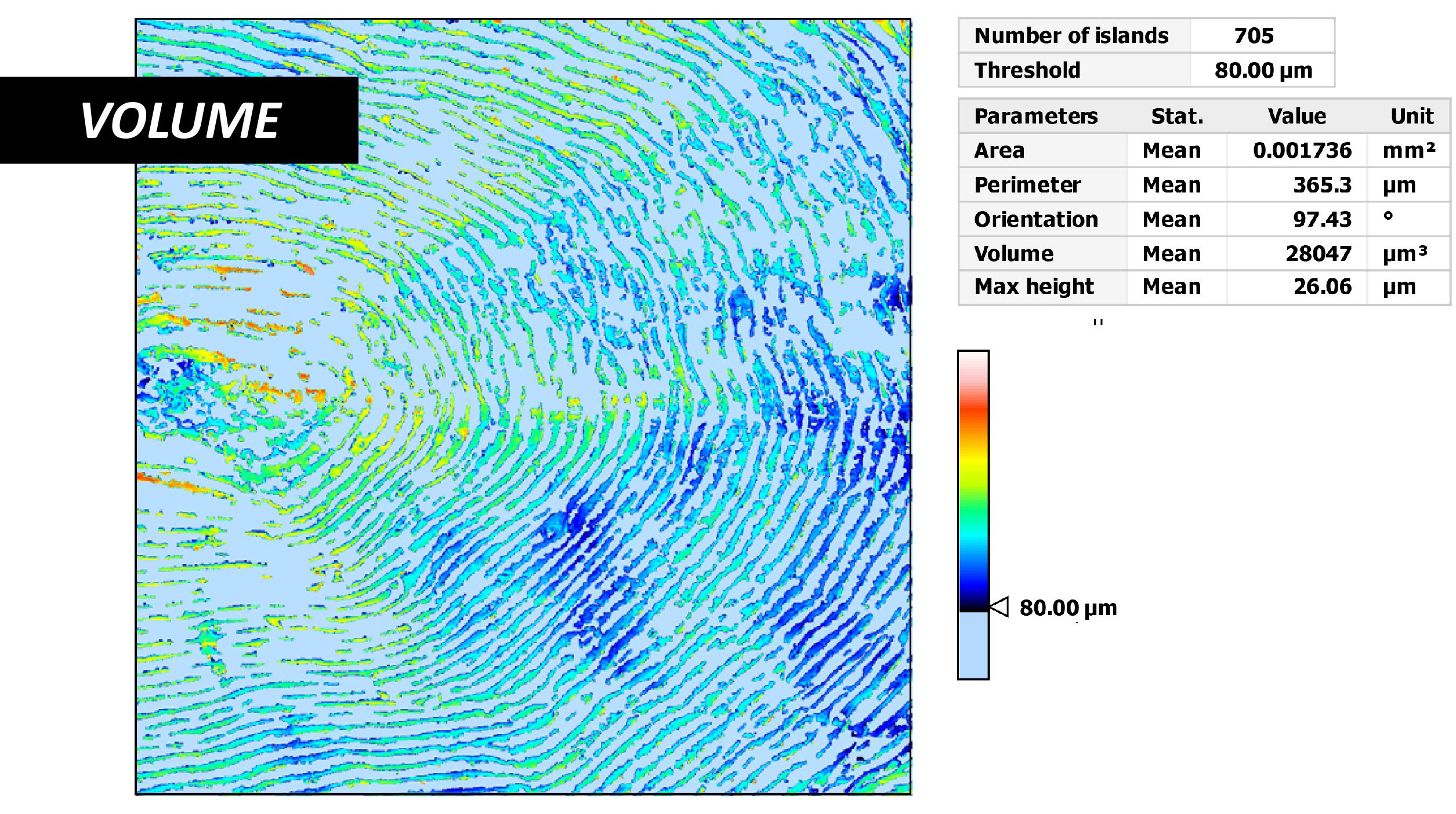

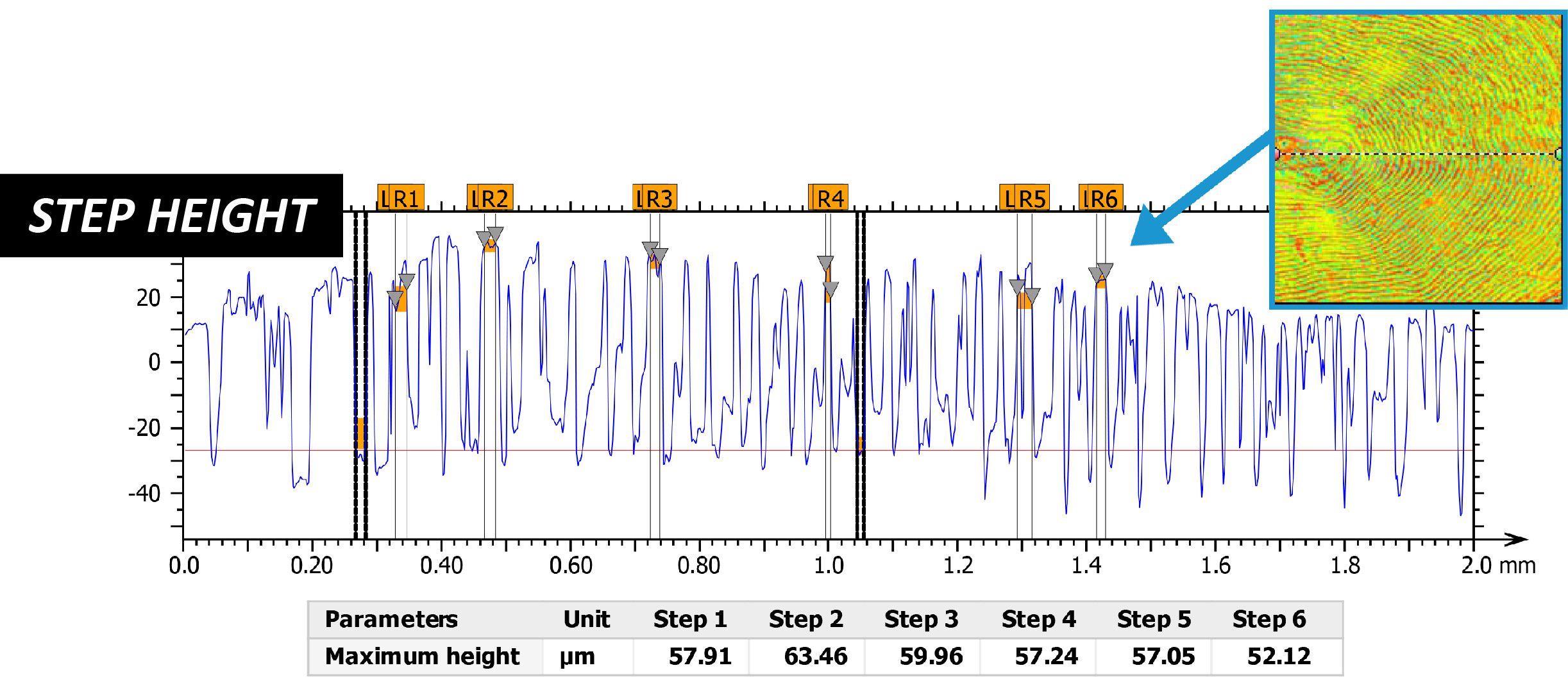

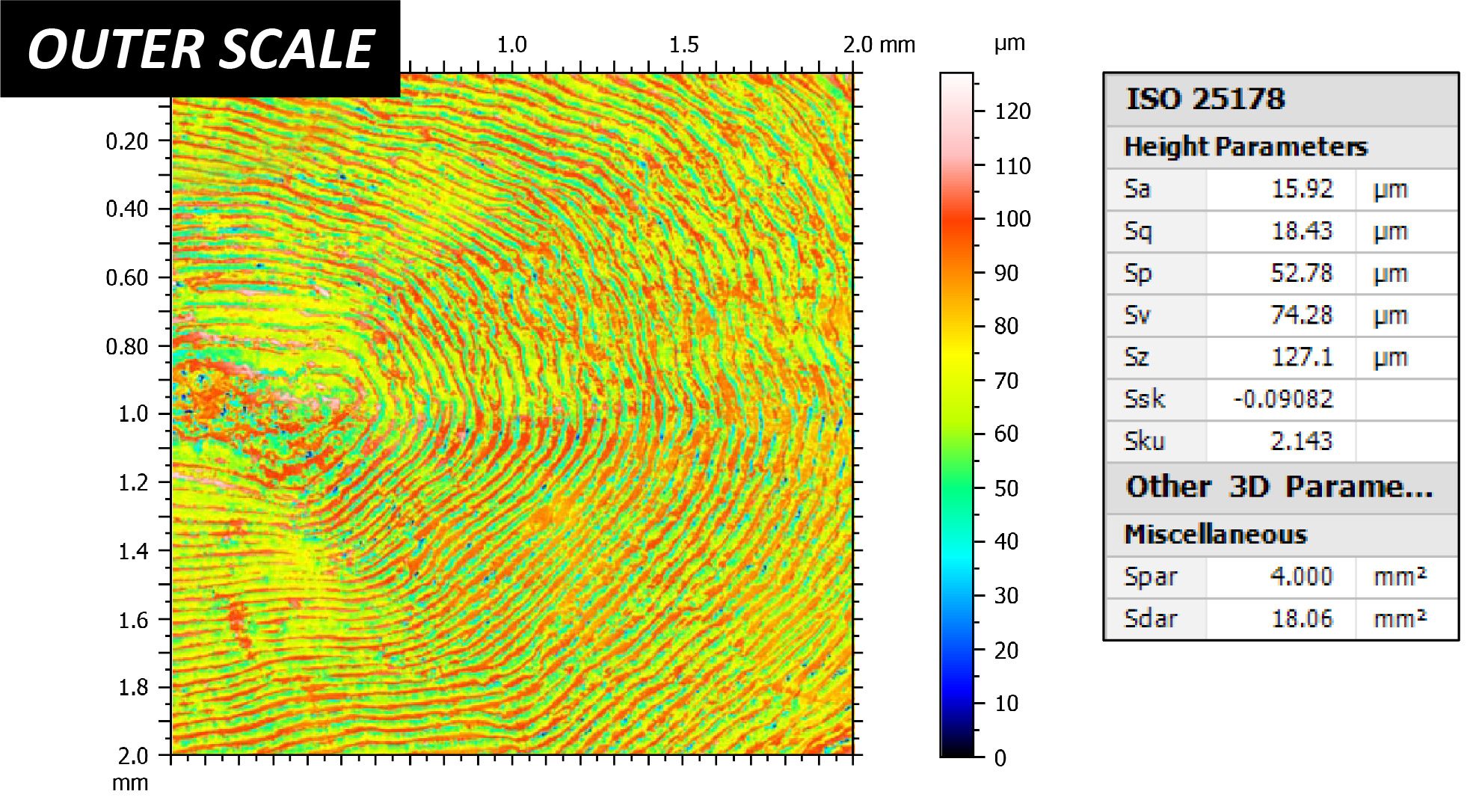

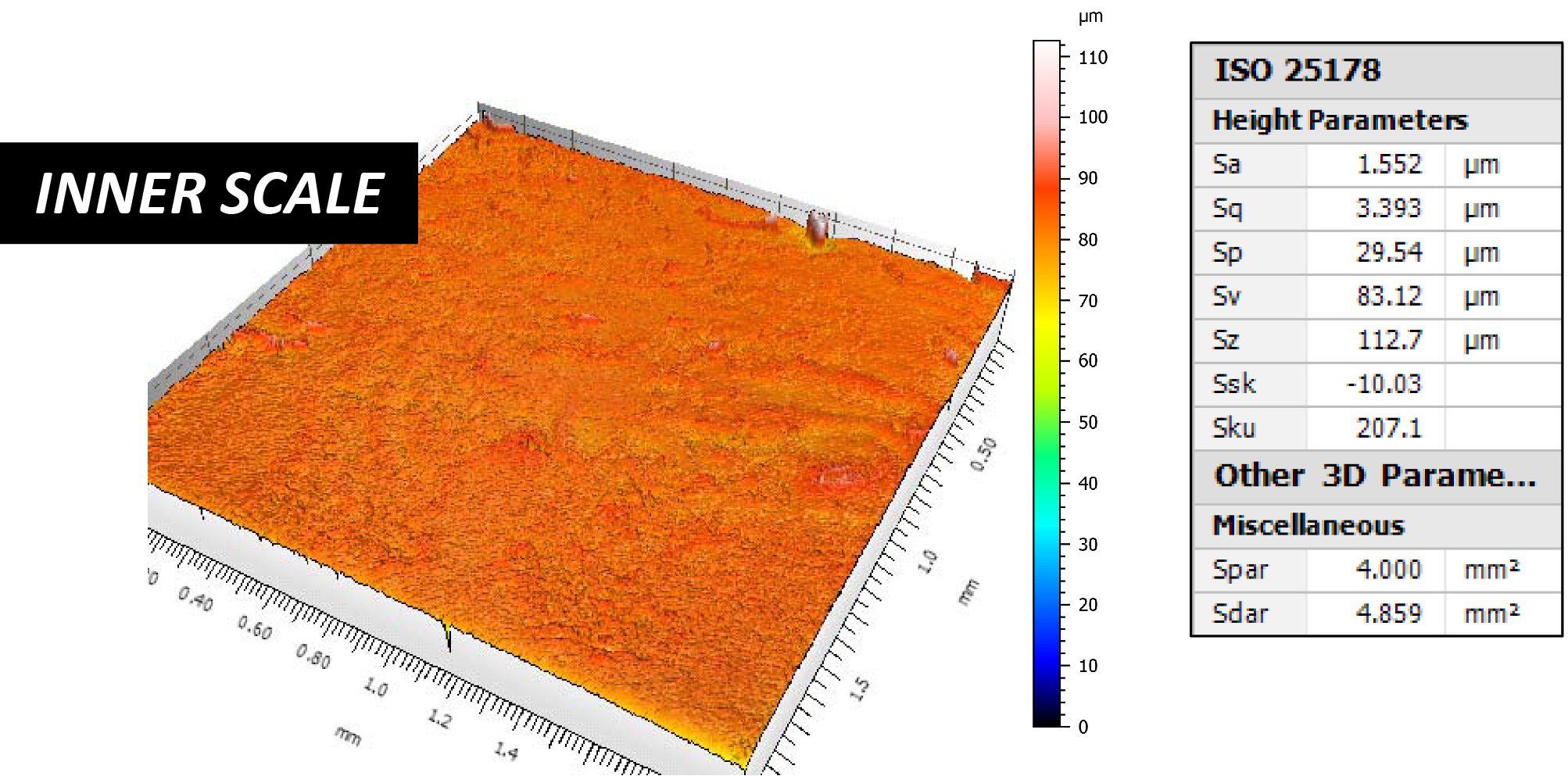

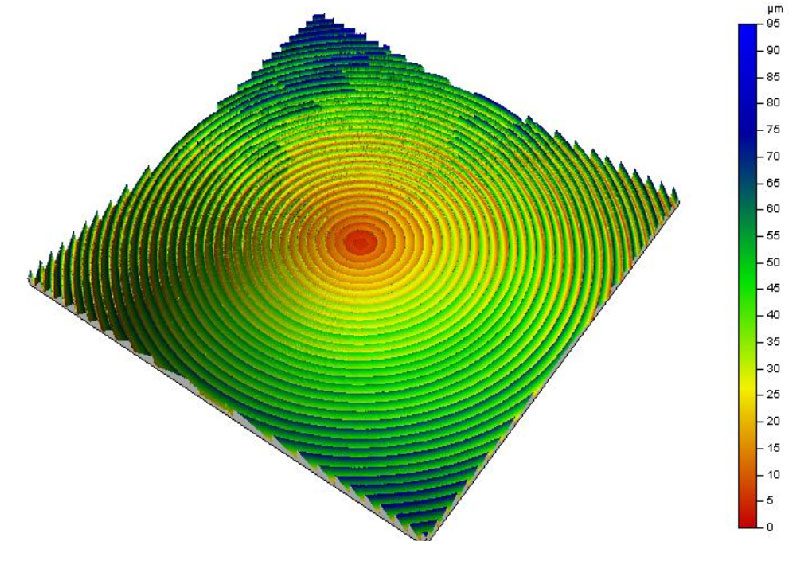

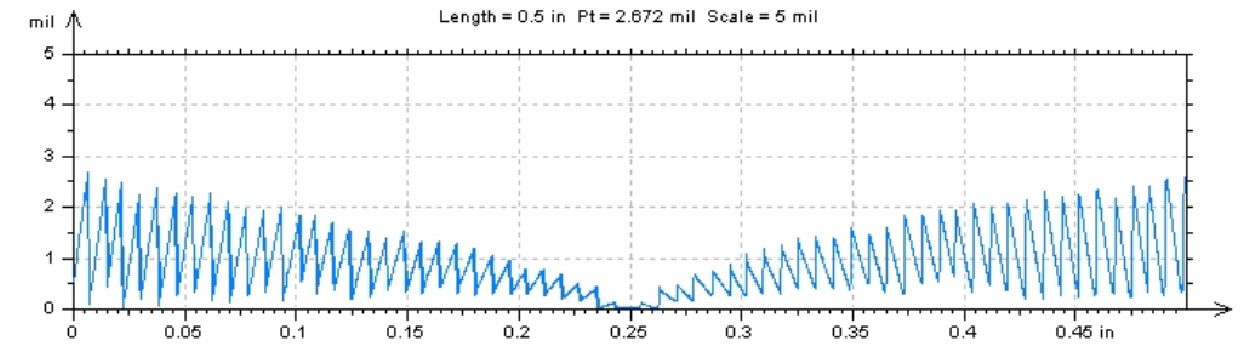

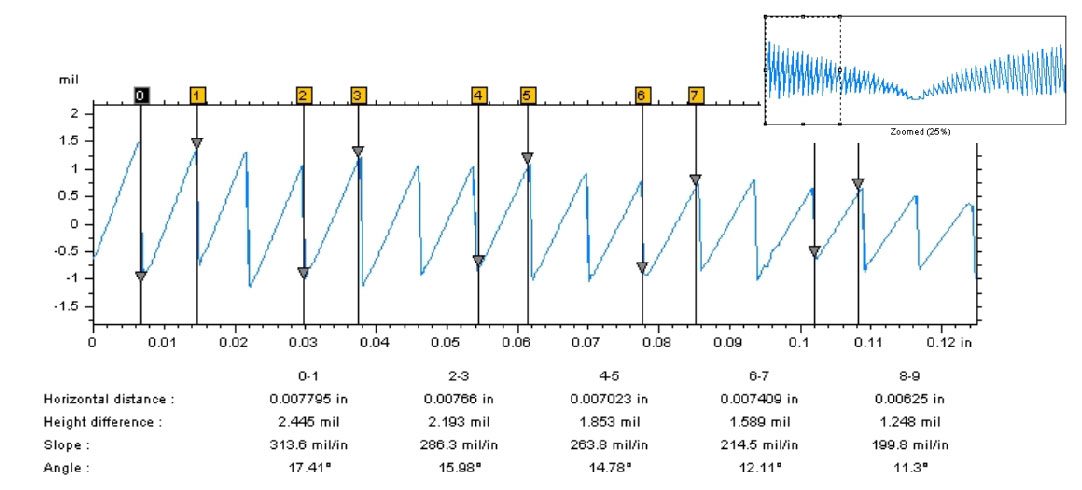

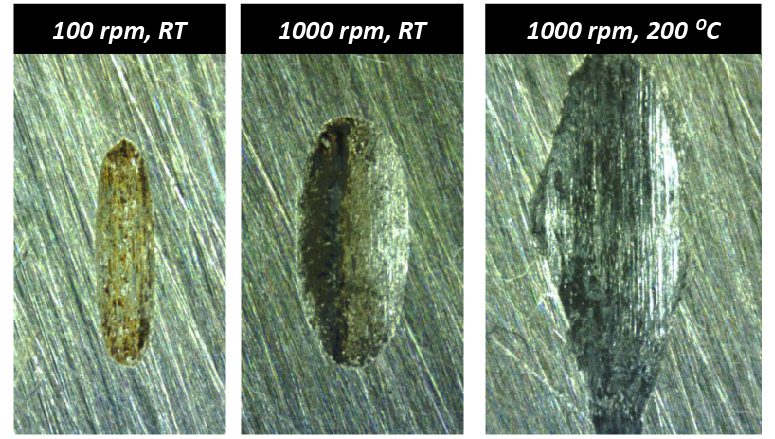

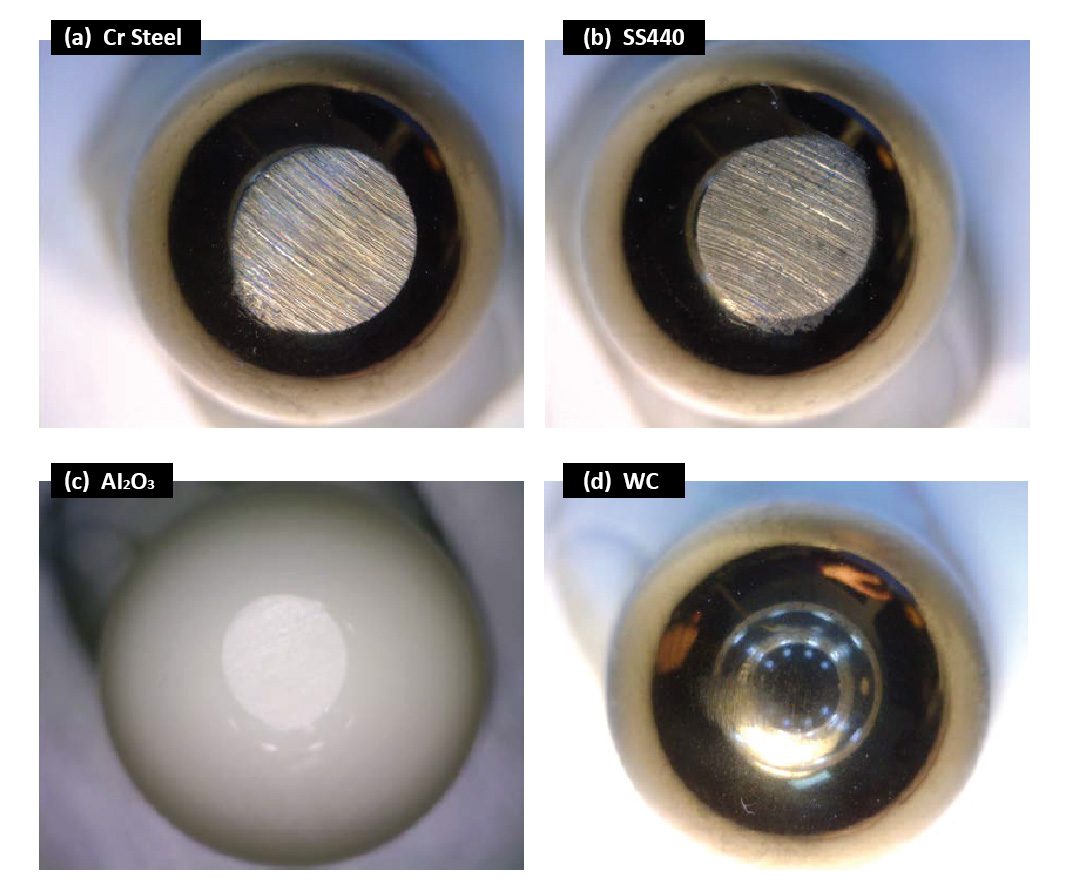

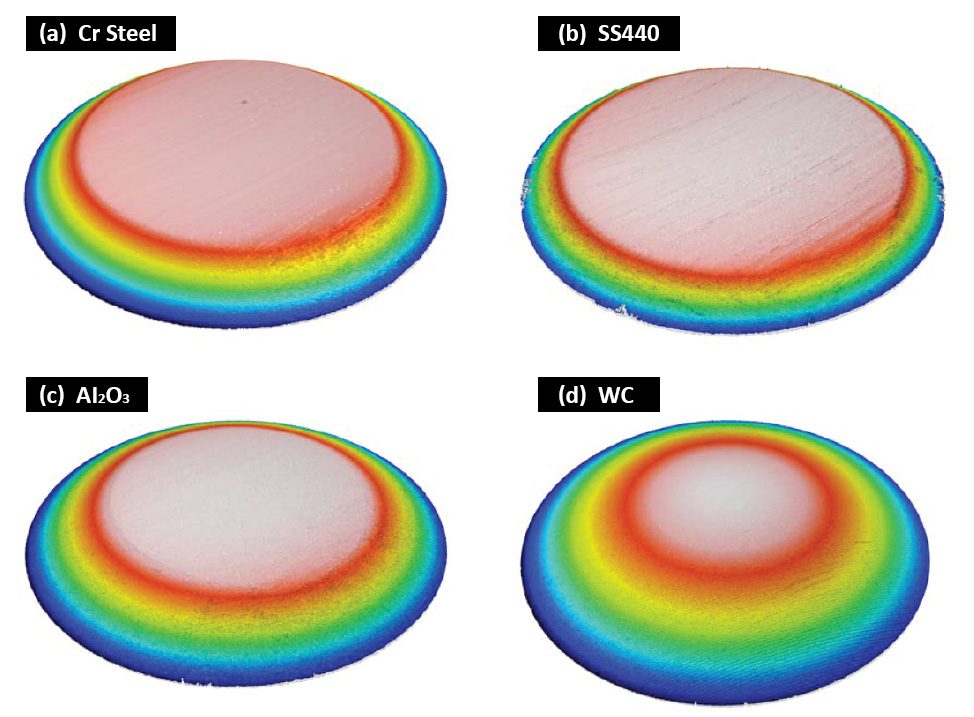

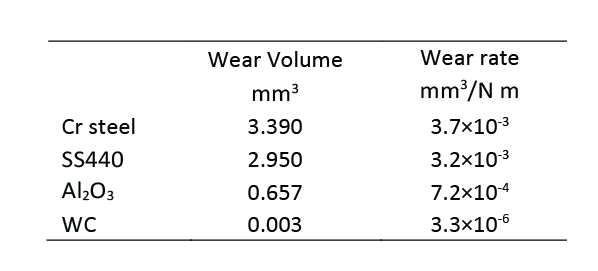

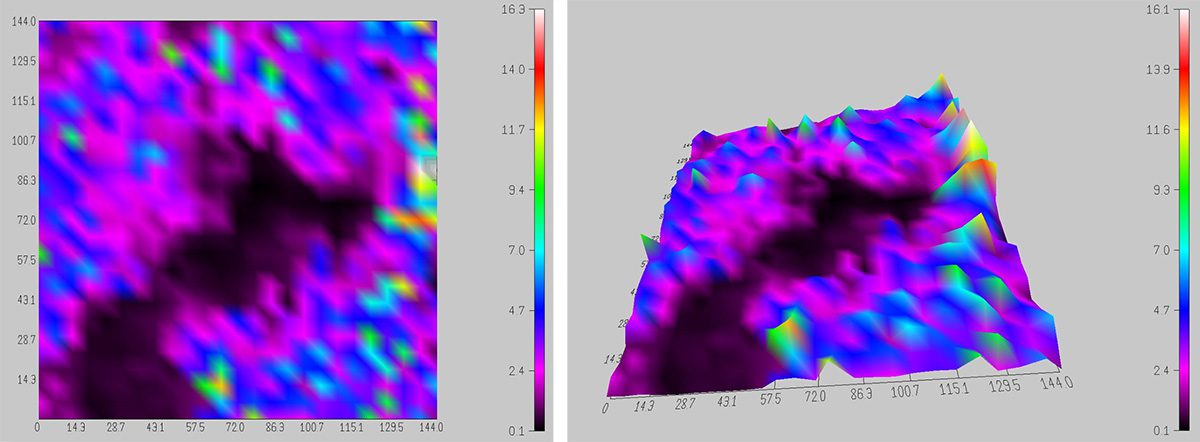

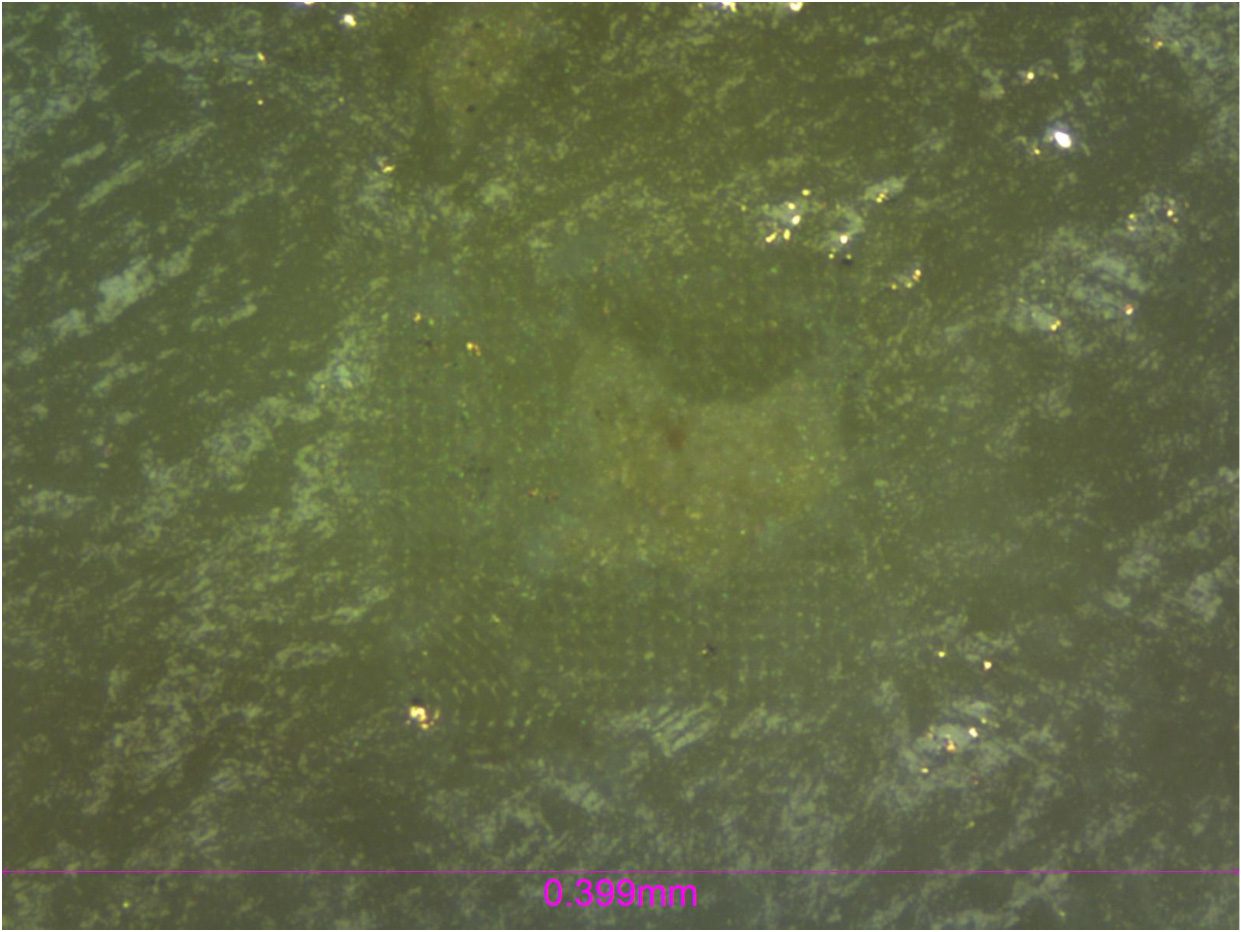

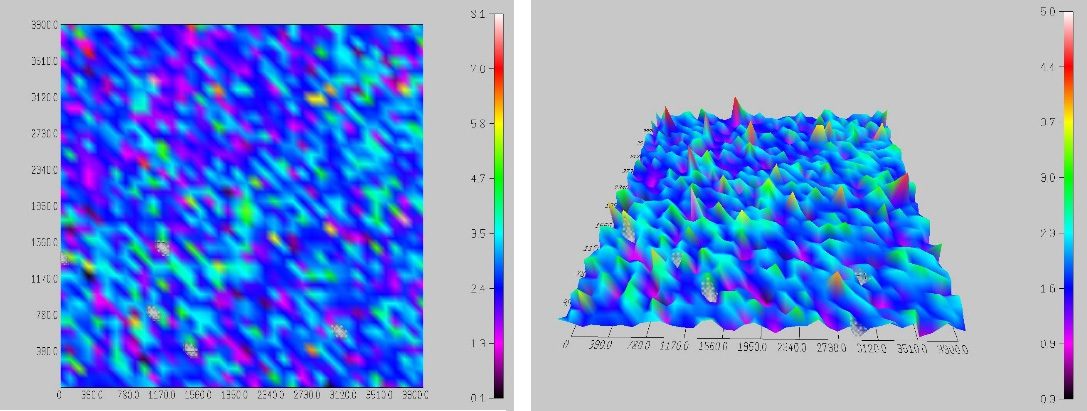

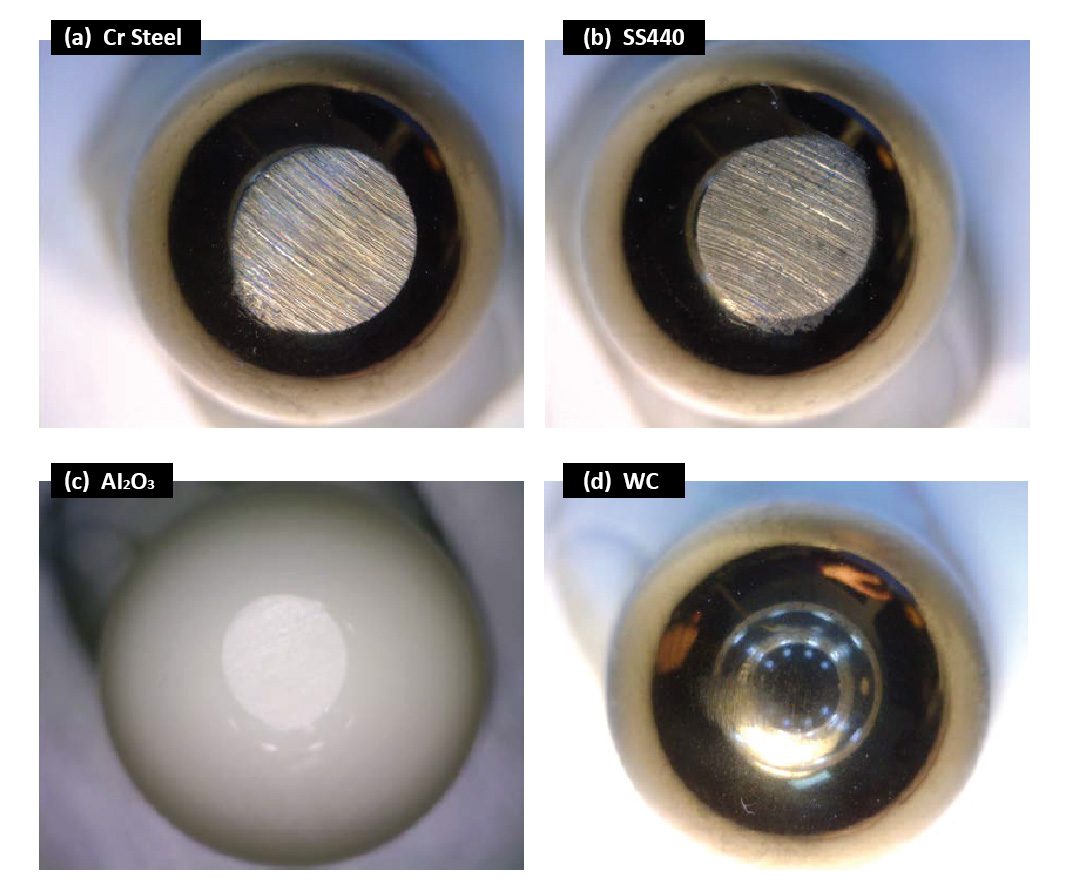

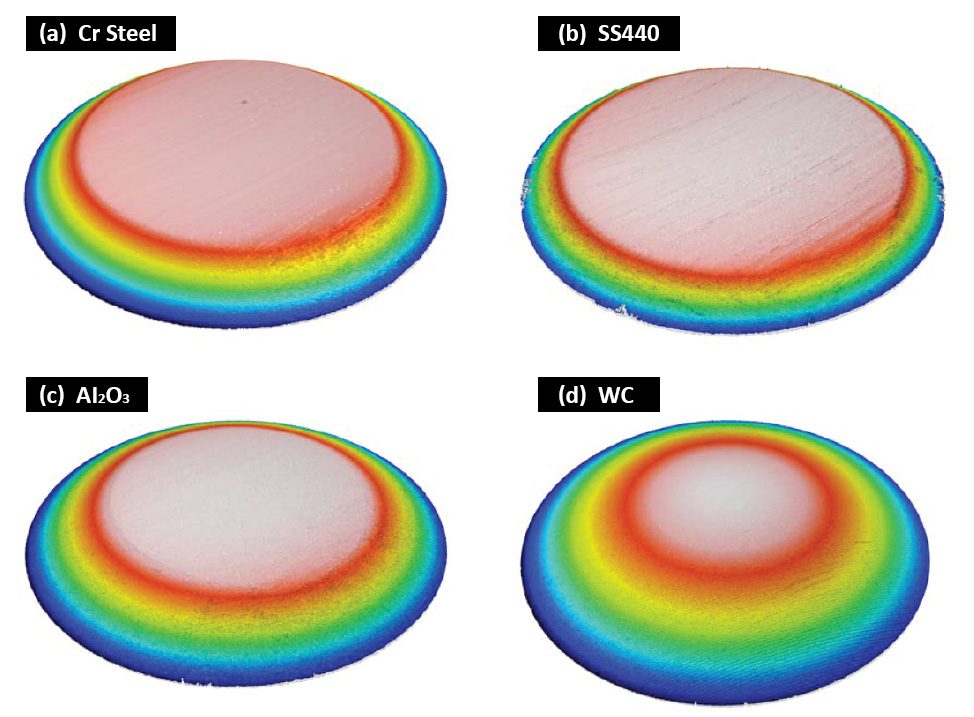

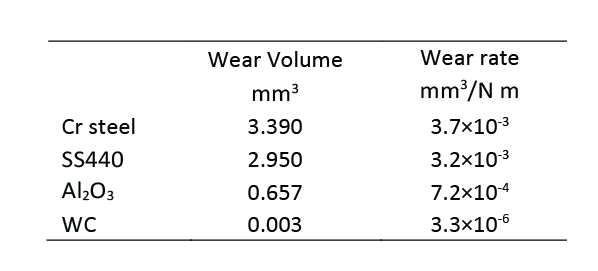

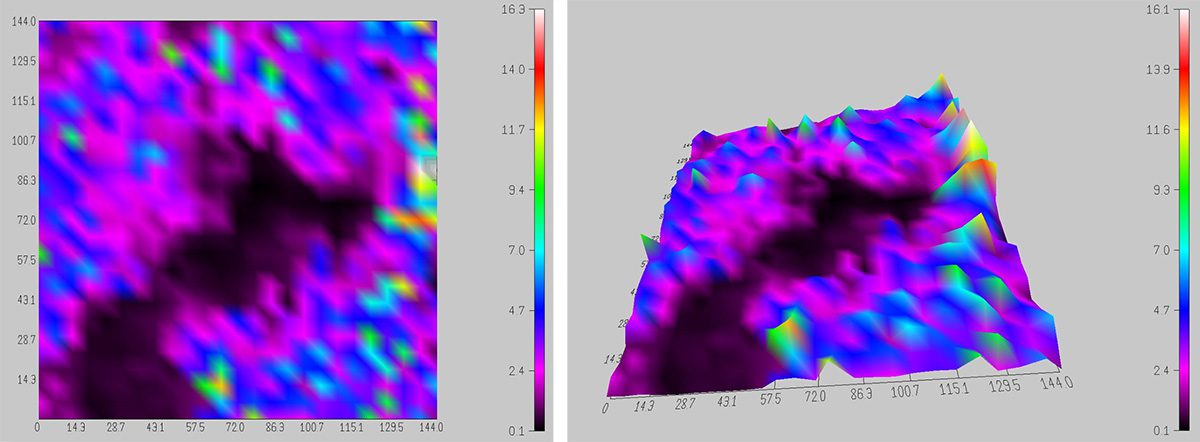

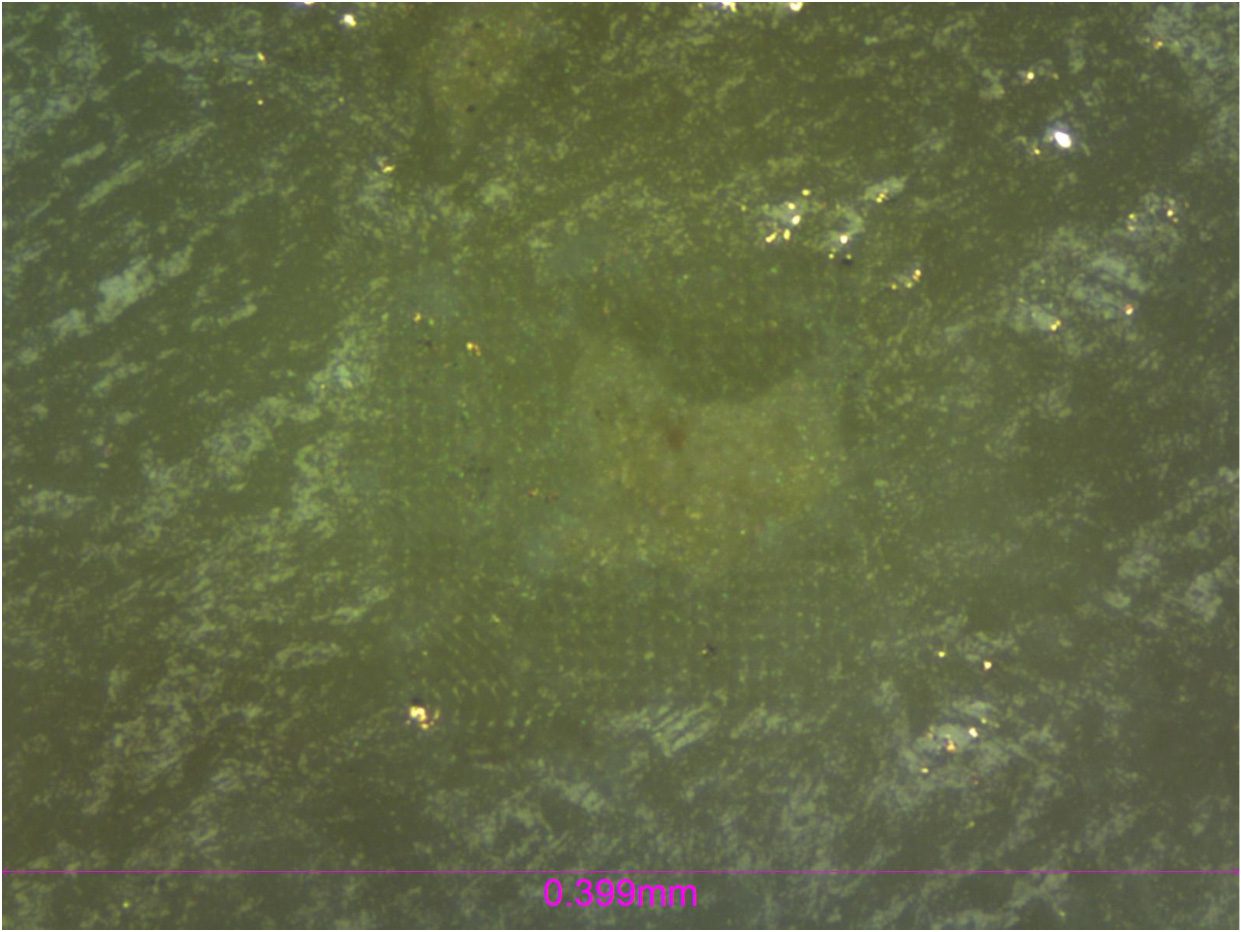

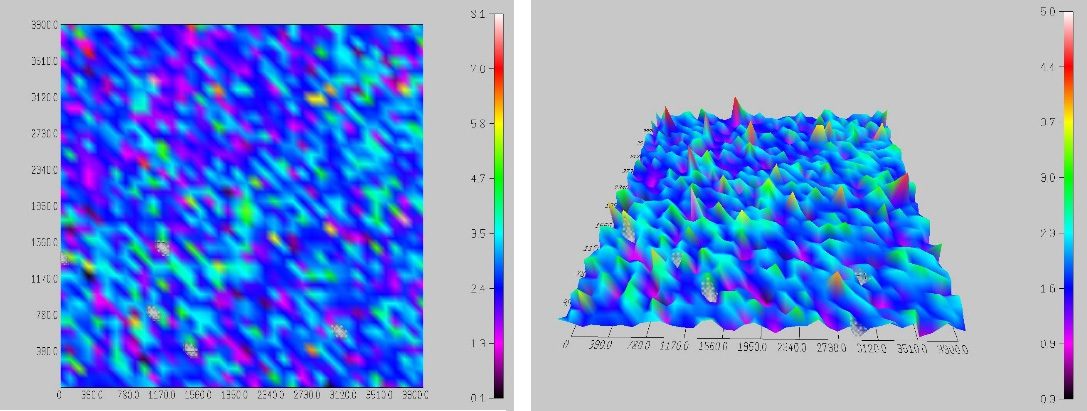

Na rysunkach 4 i 5 porównano ślady zużycia łożysk kulkowych po ich pomiarze odpowiednio za pomocą mikroskopu optycznego i bezkontaktowego profilera optycznego Nanovea, a tabela 2 podsumowuje wyniki analizy śladu zużycia. Profiler 3D Nanovea precyzyjnie określa stopień zużycia łożysk kulkowych, umożliwiając obliczenie i porównanie stopnia zużycia różnych łożysk kulkowych. Można zaobserwować, że kulki Cr Steel i SS440 wykazują po testach zużycia znacznie większe spłaszczone ślady zużycia w porównaniu do kulek ceramicznych tj. Al2O3 i WC. Kulki Cr Steel i SS440 charakteryzują się porównywalnym współczynnikiem zużycia odpowiednio 3,7×10-3 i 3,2×10-3 m3/Nm. Dla porównania kula Al2O3 wykazuje zwiększoną odporność na zużycie przy szybkości zużycia 7,2×10-4 m3/Nm. Kula WC ledwo wykazuje drobne zarysowania na płytkim obszarze zużycia, co skutkuje znacznie zmniejszonym współczynnikiem zużycia wynoszącym 3,3×10-6 mm3/Nm.

Rysunek 4: Ślady zużycia łożysk kulkowych po testach.

Rysunek 5: Morfologia 3D śladów zużycia na łożyskach kulkowych.

Tabela 2: Analiza śladów zużycia łożysk kulkowych.

Rysunek 6 przedstawia obrazy mikroskopowe śladów zużycia wytwarzanych na papierze ściernym przez cztery łożyska kulkowe. Jest oczywiste, że kula WC wykazywała najcięższy ślad zużycia (usuwając prawie wszystkie cząsteczki piasku na swojej drodze) i posiada najlepszą odporność na zużycie. Dla porównania, kulki ze stali Cr i SS440 pozostawiły dużą ilość metalowych resztek na ścieżce zużycia papieru ściernego.

Obserwacje te dodatkowo pokazują znaczenie korzyści płynących z testu spiralnego. Dzięki temu łożysko kulkowe zawsze ślizga się po nowej powierzchni papieru ściernego, co znacznie poprawia powtarzalność badania odporności na zużycie.

Rysunek 6: Ślady zużycia papieru ściernego na różnych łożyskach kulkowych.

PODSUMOWANIE

Odporność łożysk kulkowych na zużycie pod wysokim ciśnieniem odgrywa kluczową rolę w ich działaniu. Ceramiczne łożyska kulkowe charakteryzują się znacznie zwiększoną odpornością na zużycie w warunkach dużych naprężeń oraz redukują czas i koszty związane z naprawą lub wymianą łożysk. W tym badaniu łożysko kulkowe WC wykazuje znacznie wyższą odporność na zużycie w porównaniu z łożyskami stalowymi, co czyni je idealnym kandydatem do zastosowań łożyskowych, w których występuje duże zużycie.

Trybometr Nanovea został zaprojektowany z myślą o wysokim momencie obrotowym dla obciążeń do 2000 N oraz precyzyjnym i kontrolowanym silniku dla prędkości obrotowych od 0,01 do 15 000 obr./min. Oferuje powtarzalne badania zużycia i tarcia przy użyciu trybów obrotowych i liniowych zgodnych z ISO i ASTM, z opcjonalnymi modułami zużycia i smarowania w wysokiej temperaturze dostępnymi w jednym, wstępnie zintegrowanym systemie. Ten niezrównany zakres pozwala użytkownikom symulować różne, trudne środowiska pracy łożysk kulkowych, w tym wysokie naprężenia, zużycie i wysoką temperaturę itp. Działa również jako idealne narzędzie do ilościowej oceny zachowań tribologicznych materiałów o doskonałej odporności na zużycie pod dużymi obciążeniami.

Bezkontaktowy profiler 3D Nanovea zapewnia precyzyjne pomiary objętości zużycia i działa jako narzędzie do analizy szczegółowej morfologii śladów zużycia, zapewniając dodatkowy wgląd w podstawowe zrozumienie mechanizmów zużycia.

Przygotowane przez

Duanjie Li, dr Jonathan Thomas i Pierre Leroux

Narzędzia stomatologiczne: Analiza wymiarów i chropowatości powierzchni

WPROWADZENIE

Dokładne wymiary i optymalna chropowatość powierzchni mają kluczowe znaczenie dla funkcjonalności śrub dentystycznych. Wiele wymiarów śrub dentystycznych wymaga dużej precyzji, np. promieni, kątów, odległości i wysokości stopni. Zrozumienie lokalnej chropowatości powierzchni jest również bardzo ważne w przypadku każdego narzędzia medycznego lub części wkładanej do ludzkiego ciała, aby zminimalizować tarcie ślizgowe.

PROFILOMETR BEZKONTAKTOWY DO BADAŃ WYMIAROWYCH

Nanovea Bezkontaktowe profilery 3D użyj technologii opartej na świetle chromatycznym do pomiaru dowolnej powierzchni materiału: przezroczystej, nieprzezroczystej, lustrzanej, dyfuzyjnej, polerowanej lub szorstkiej. W przeciwieństwie do techniki sondy dotykowej, technika bezkontaktowa może mierzyć w ciasnych obszarach i nie powoduje dodawania żadnych wewnętrznych błędów wynikających z odkształcenia spowodowanego naciskiem końcówki na bardziej miękki materiał z tworzywa sztucznego. Technologia chromatycznego światła oparta na świetle zapewnia również doskonałą dokładność boczną i wysokościową w porównaniu z technologią zmiany ostrości. Profilerze Nanovea mogą skanować duże powierzchnie bezpośrednio, bez łączenia i profilować długość części w ciągu kilku sekund. Cechy powierzchni w zakresie od nano do makro i duże kąty powierzchni można mierzyć dzięki możliwości profilera do pomiaru powierzchni bez stosowania skomplikowanych algorytmów manipulujących wynikami.

CEL POMIARU

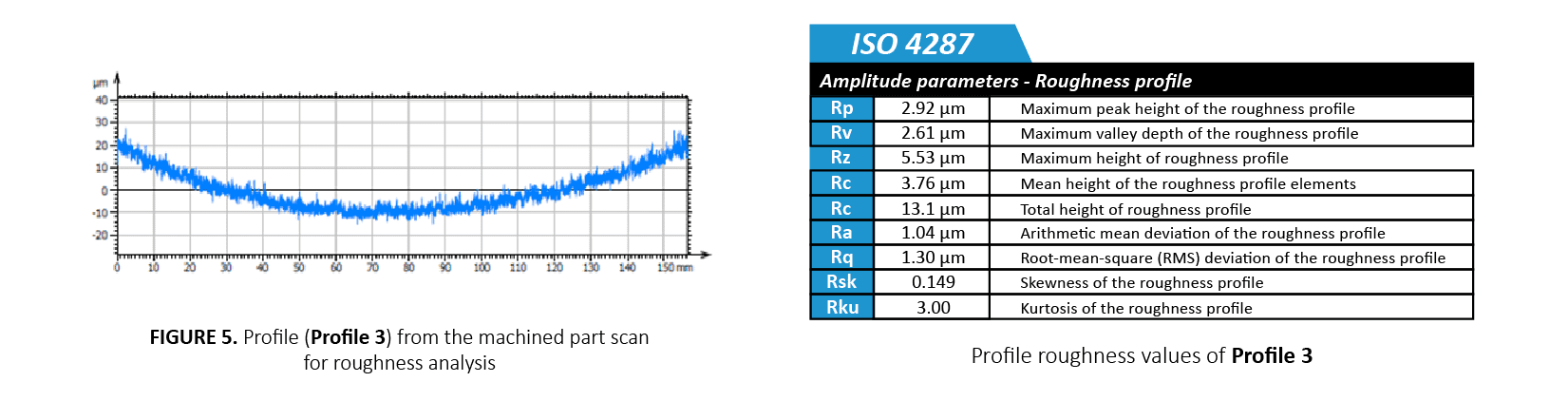

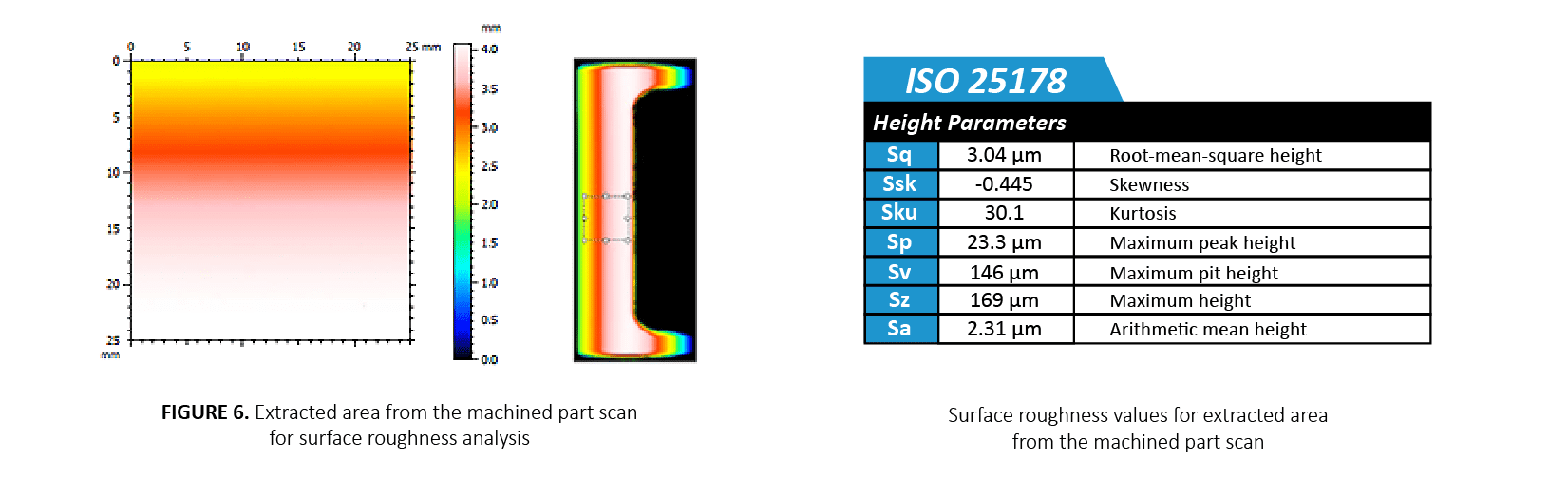

W tym zastosowaniu profiler optyczny Nanovea ST400 został użyty do pomiaru śruby dentystycznej wzdłuż elementów płaskich i gwintu w jednym pomiarze. Na podstawie powierzchni płaskiej obliczono chropowatość powierzchni oraz określono różne wymiary elementów gwintowanych.

Próbka śruby dentystycznej analizowana przez NANOVEA Profiler optyczny.

Przeanalizowano próbkę śruby dentystycznej.

WYNIKI

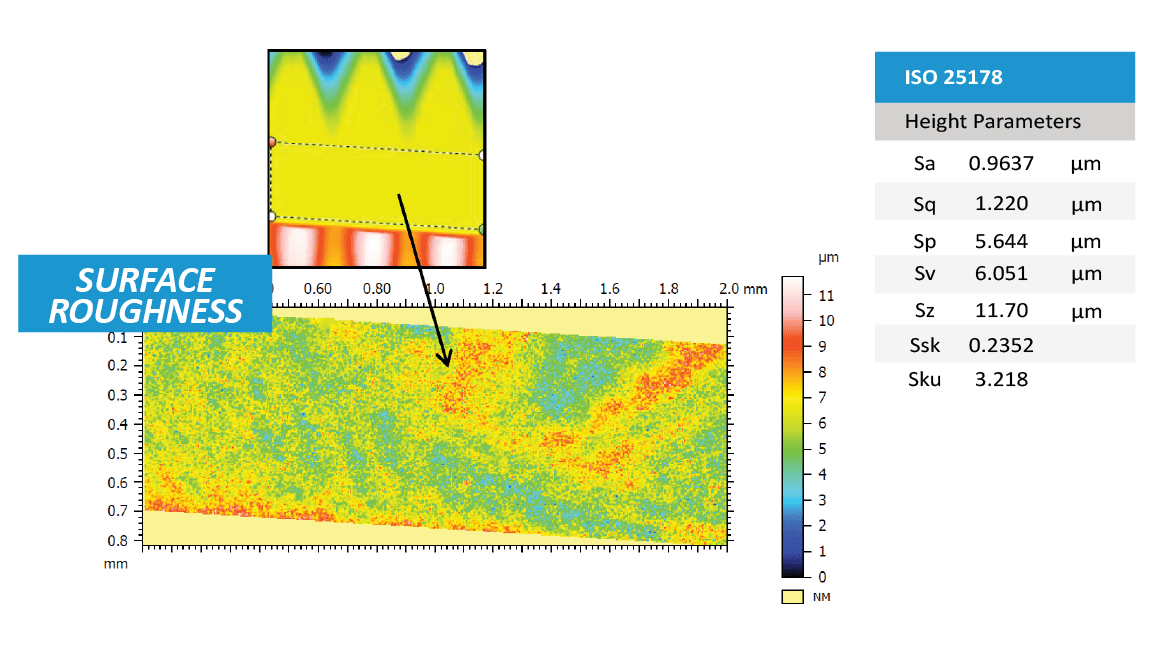

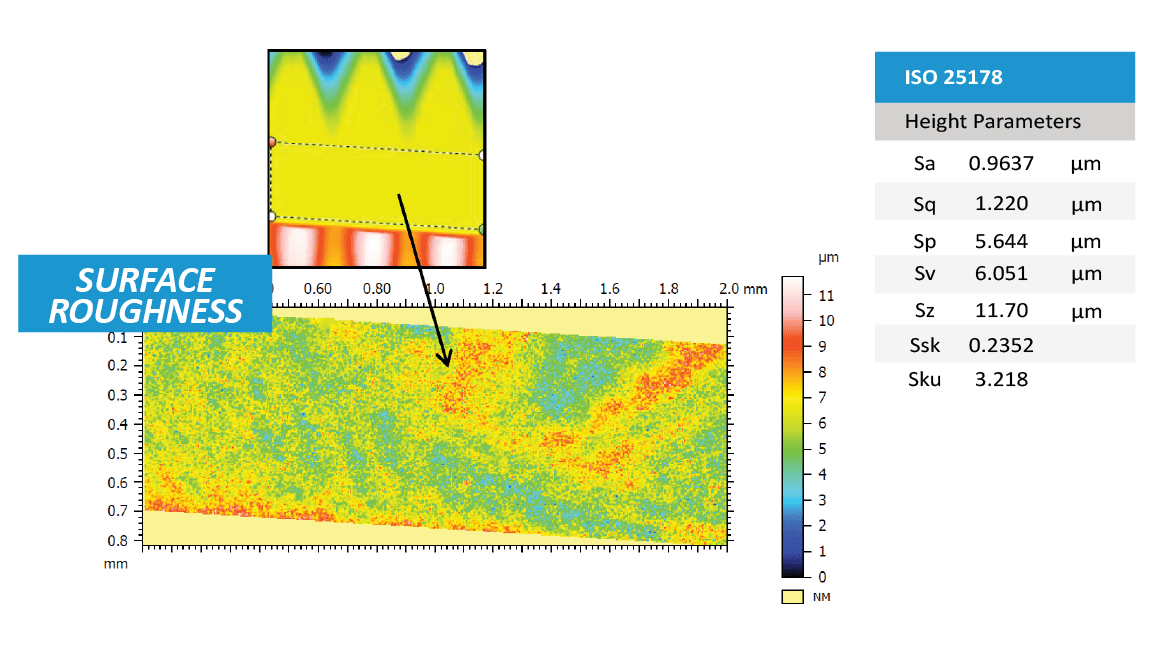

Powierzchnia 3D

Widok 3D i widok fałszywych kolorów śruby dentystycznej przedstawia płaski obszar z gwintem rozpoczynającym się po obu stronach. Zapewnia użytkownikom proste narzędzie do bezpośredniej obserwacji morfologii śruby pod różnymi kątami. Z pełnego skanu wyodrębniono płaski obszar w celu pomiaru chropowatości powierzchni.

Analiza powierzchni 2D

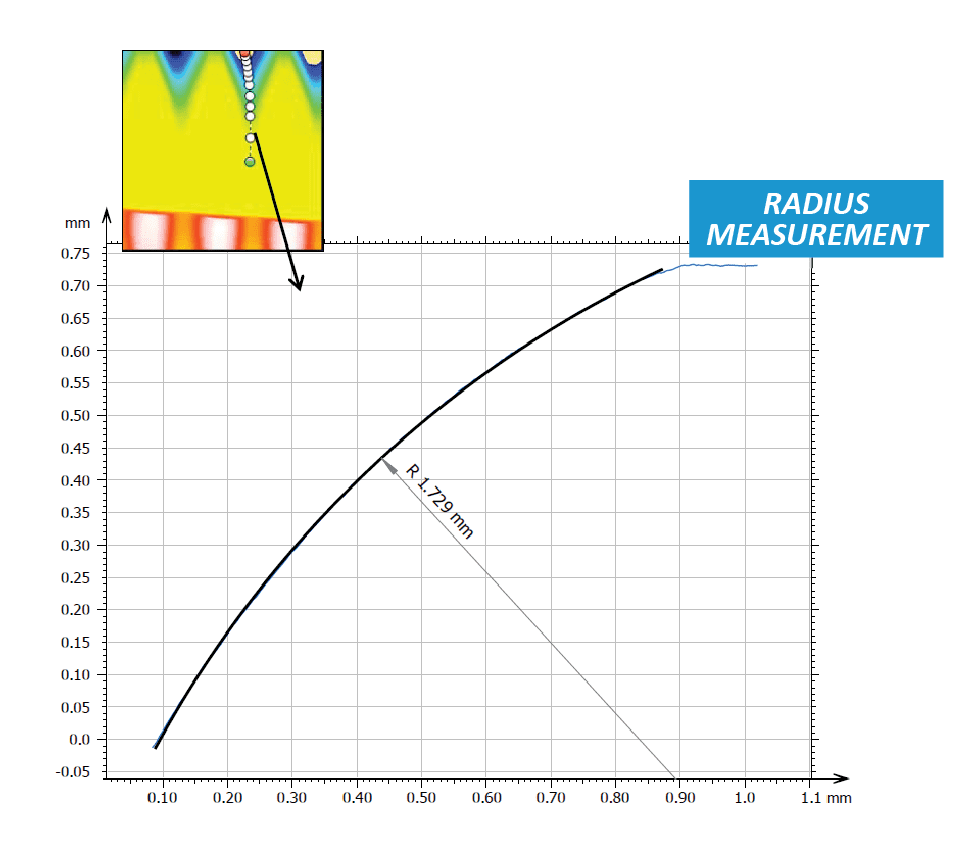

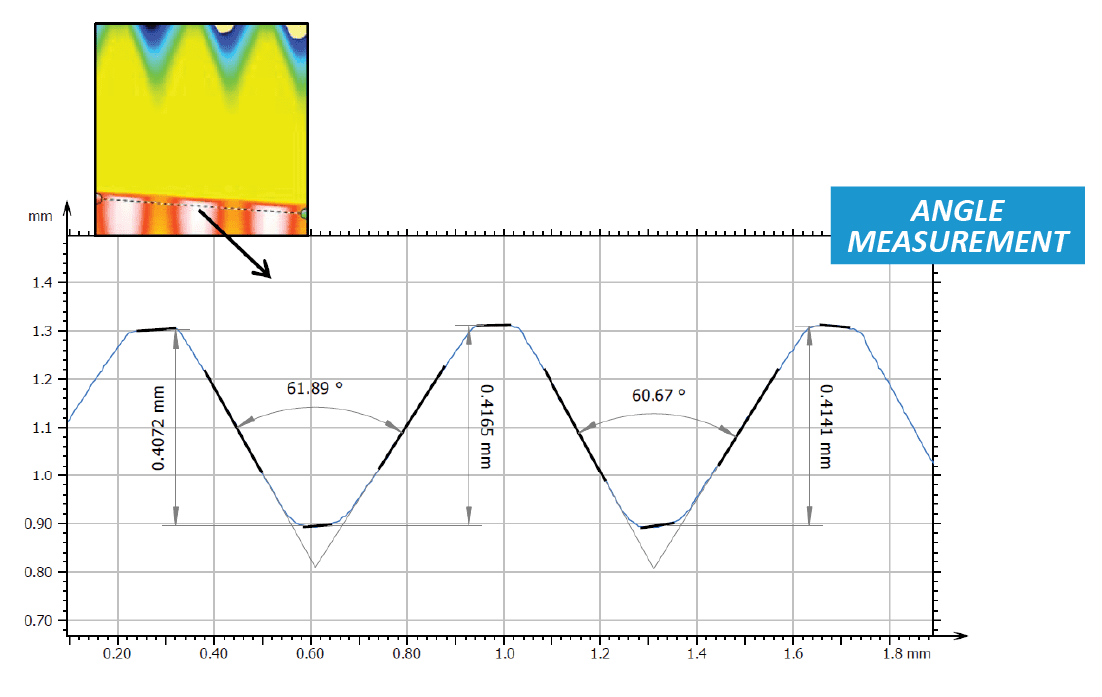

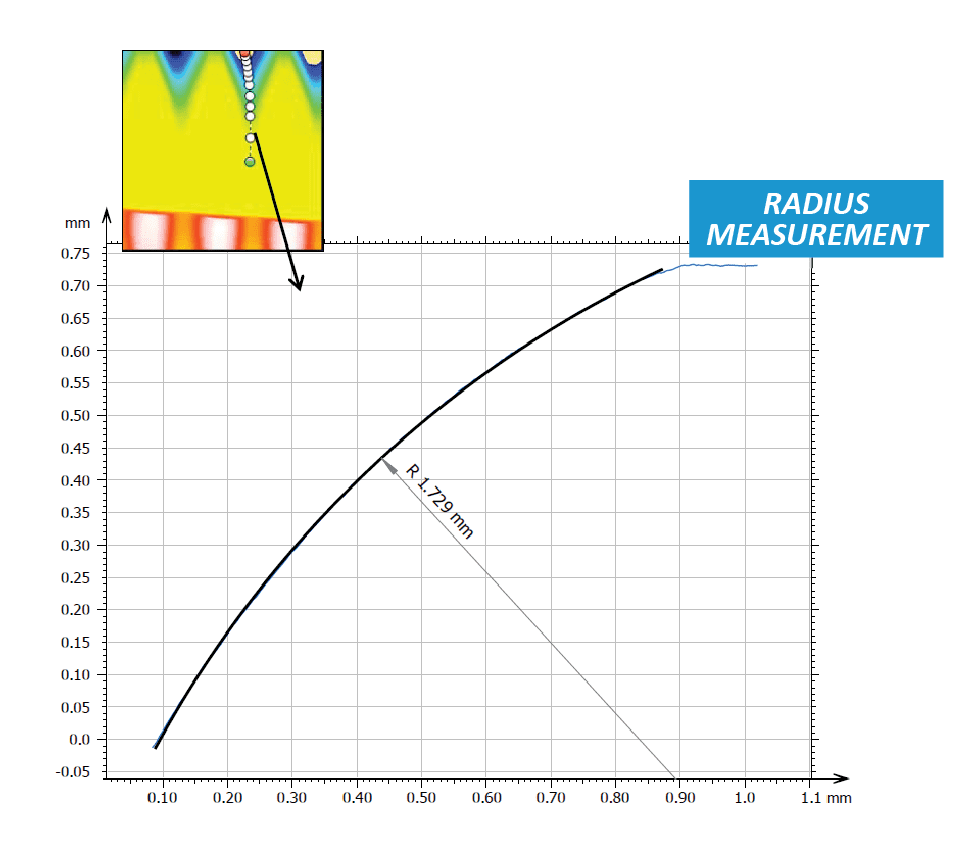

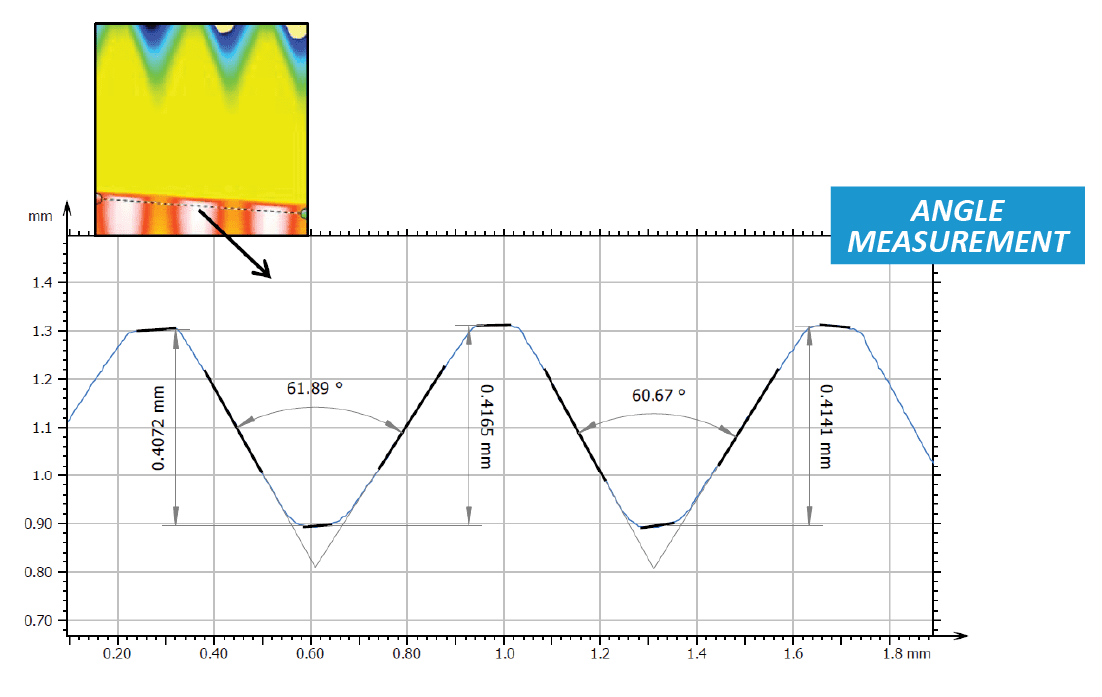

Z powierzchni można również wyodrębnić profile liniowe, aby pokazać przekrój poprzeczny śruby. Do pomiaru dokładnych wymiarów w określonym miejscu śruby wykorzystano analizę konturu i badania wysokości stopnia.

PODSUMOWANIE

W tej aplikacji zaprezentowaliśmy zdolność Bezkontaktowego Profilera 3D Nanovea do precyzyjnego obliczania lokalnej chropowatości powierzchni i pomiaru cech wielkowymiarowych w jednym skanie.

Dane pokazują lokalną chropowatość powierzchni wynoszącą 0,9637 µm. Stwierdzono, że promień śruby pomiędzy gwintami wynosi 1,729 mm, a średnia wysokość gwintów wynosi 0,413 mm. Stwierdzono, że średni kąt pomiędzy nitkami wynosi 61,3°.

Przedstawione dane stanowią jedynie część obliczeń dostępnych w oprogramowaniu analitycznym.

Przygotowane przez

Duanjie Li, dr Jonathan Thomas i Pierre Leroux

Ceramika: Szybkie mapowanie metodą nanoindentacji do wykrywania ziaren

WPROWADZENIE

Nanoindentacja stała się szeroko stosowaną techniką pomiaru zachowań mechanicznych materiałów w małych skalachi ii. Krzywe przemieszczenia obciążenia o wysokiej rozdzielczości uzyskane z pomiaru nanowcięcia mogą zapewnić różnorodne właściwości fizykomechaniczne, w tym twardość, moduł Younga, pełzanie, odporność na pękanie i wiele innych.

Znaczenie szybkiego mapowania wcięć

Istotnym wąskim gardłem w dalszej popularyzacji techniki nanoindentacji jest czasochłonność. Mapowanie właściwości mechanicznych za pomocą konwencjonalnej procedury nanoindentacji może z łatwością zająć wiele godzin, co utrudnia zastosowanie tej techniki w branżach produkcji masowej, takich jak półprzewodniki, przemysł lotniczy, MEMS, produkty konsumenckie, takie jak płytki ceramiczne i wiele innych.

Szybkie mapowanie może okazać się niezbędne w branży produkcji płytek ceramicznych. Mapowania twardości i modułu Younga na pojedynczej płytce ceramicznej mogą przedstawić rozkład danych wskazujący, jak jednorodna jest powierzchnia. Na tej mapie można obrysować bardziej miękkie obszary na kafelku i pokazać lokalizacje bardziej podatne na awarie spowodowane uderzeniami fizycznymi, które zdarzają się codziennie w czyimś miejscu zamieszkania. Mapowania można dokonać na różnych typach płytek do badań porównawczych oraz na partii podobnych płytek w celu pomiaru spójności płytek w procesach kontroli jakości. Kombinacja konfiguracji pomiarów może być obszerna, a także dokładna i wydajna dzięki metodzie szybkiego mapowania.

CEL POMIARU

W tym badaniu, Nanovea Tester mechaniczny, w trybie FastMap służy do mapowania właściwości mechanicznych płytki podłogowej przy dużych prędkościach. Pokazujemy możliwości testera mechanicznego Nanovea w wykonywaniu dwóch szybkich mapowań nanoindentacji z dużą precyzją i powtarzalnością.

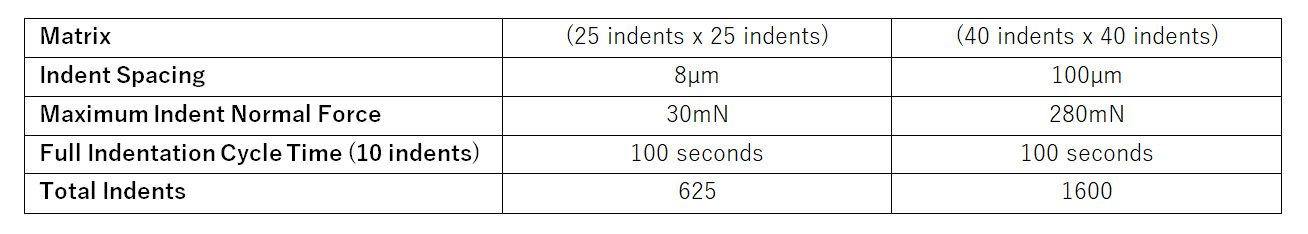

Warunki badania

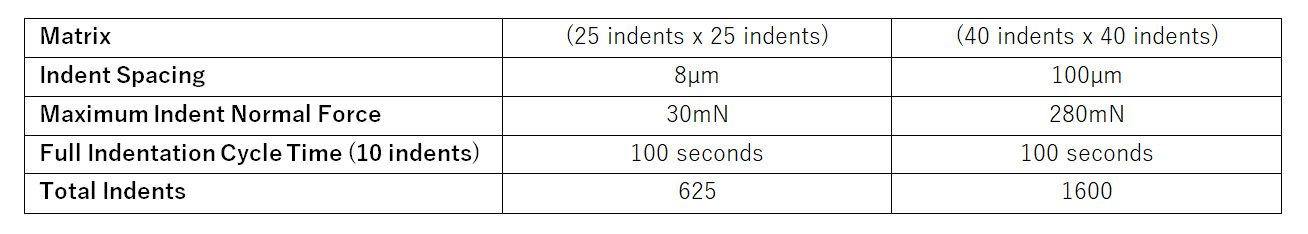

Tester mechaniczny Nanovea został użyty do wykonania serii nanoodcisków w trybie FastMap na płytce podłogowej przy użyciu wgłębnika Berkovicha. Parametry testu podsumowano poniżej dla utworzonych dwóch macierzy wcięć.

Tabela 1: Podsumowanie parametrów testowych.

WYNIKI I DYSKUSJA

Rysunek 1: Widoki 2D i 3D mapowania twardości z 625 wcięciami.

Rysunek 2: Mikrofotografia matrycy o 625 wcięciach przedstawiająca ziarno.

Matrycę o 625 wcięciach wykonano na grubości 0,20 mm2 obszar z dużym widocznym ziarnem. Ziarno to (rys. 2) miało średnią twardość mniejszą niż całkowita powierzchnia płytki. Oprogramowanie Nanovea Mechanical umożliwia użytkownikowi obejrzenie mapy rozkładu twardości w trybie 2D i 3D, jak przedstawiono na rysunku 1. Dzięki precyzyjnej kontroli położenia stolika próbki, oprogramowanie umożliwia użytkownikom dokładne namierzenie takich obszarów mapowanie właściwości mechanicznych.

Rysunek 3: Widok 2D i 3D mapowania twardości z 1600 wcięciami.

Rysunek 4: Mikrofotografia matrycy o 1600 wcięciach.

Na tej samej płytce utworzono również matrycę o 1600 wcięciach, aby zmierzyć jednorodność powierzchni. Tutaj ponownie użytkownik ma możliwość zobaczenia rozkładu twardości w trybie 3D lub 2D (rysunek 3), a także obrazu mikroskopowego wciętej powierzchni. Na podstawie przedstawionego rozkładu twardości można stwierdzić, że materiał jest porowaty ze względu na równomierne rozproszenie punktów danych o wysokiej i niskiej twardości.

W porównaniu z konwencjonalnymi procedurami nanoindentacji, tryb FastMap w tym badaniu jest znacznie mniej czasochłonny i bardziej opłacalny. Umożliwia szybkie ilościowe mapowanie właściwości mechanicznych, w tym twardości i modułu Younga, oraz zapewnia rozwiązanie do wykrywania ziaren i konsystencji materiału, co ma kluczowe znaczenie dla kontroli jakości różnorodnych materiałów w produkcji masowej.

PODSUMOWANIE

W tym badaniu zaprezentowaliśmy możliwości testera mechanicznego Nanovea w wykonywaniu szybkiego i precyzyjnego mapowania nanoindentacji przy użyciu trybu FastMap. Mapy właściwości mechanicznych na płytce ceramicznej wykorzystują kontrolę położenia (z dokładnością do 0,2 µm) stopni i czułość modułu siły w celu wykrywania ziaren powierzchniowych i pomiaru jednorodności powierzchni z dużą prędkością.

Parametry testowe zastosowane w tym badaniu zostały określone na podstawie wielkości matrycy i materiału próbki. Można wybrać różne parametry testu, aby zoptymalizować całkowity czas cyklu wcięcia do 3 sekund na wcięcie (lub 30 sekund na każde 10 wgłębień).

Wszystkie moduły Nano i Micro testera mechanicznego Nanovea obejmują tryby testowania wcięć, zarysowań i zużycia zgodne z normami ISO i ASTM, zapewniając najszerszy i najbardziej przyjazny dla użytkownika zakres testów dostępny w jednym systemie. Niezrównany asortyment Nanovea to idealne rozwiązanie do określania pełnego zakresu właściwości mechanicznych cienkich lub grubych, miękkich lub twardych powłok, folii i podłoży, w tym twardości, modułu Younga, odporności na pękanie, przyczepności, odporności na zużycie i wielu innych.

Ponadto dostępny jest opcjonalny bezkontaktowy profiler 3D i moduł AFM do obrazowania 3D w wysokiej rozdzielczości wgnieceń, zarysowań i śladów zużycia, a także innych pomiarów powierzchni, takich jak chropowatość.

Autor: dr Duanjie Li. Poprawili: Pierre Leroux i Jocelyn Esparza