WPROWADZENIE

Farba z twardą powłoką lub bez jest jedną z najczęściej używanych powłok. Widzimy je na samochodach, ścianach, urządzeniach i praktycznie wszystkim, co wymaga jakiejś powłoki ochronnej lub po prostu w celach estetycznych. Farby przeznaczone do ochrony podłoża często zawierają substancje chemiczne, które zapobiegają zapaleniu się farby lub po prostu zapobiegają utracie koloru lub pękaniu. Często farby używane do celów estetycznych są dostępne w różnych kolorach, ale niekoniecznie muszą być przeznaczone do ochrony podłoża lub długiej żywotności.

Niemniej jednak każda farba ulega z czasem pewnym wpływom atmosferycznym. Warunki atmosferyczne na farbie mogą często zmieniać jej właściwości w stosunku do zamierzonych przez producentów. Może szybciej odpryskiwać, łuszczyć się pod wpływem ciepła, tracić kolor lub pękać. Różne zmiany właściwości farby w czasie są powodem, dla którego producenci oferują tak szeroki wybór. Farby są dostosowane do różnych wymagań poszczególnych klientów.

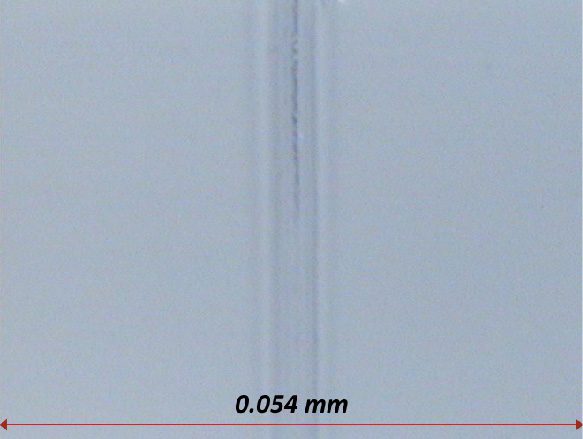

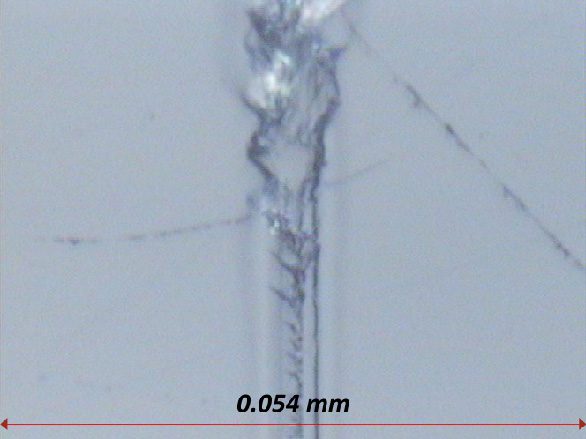

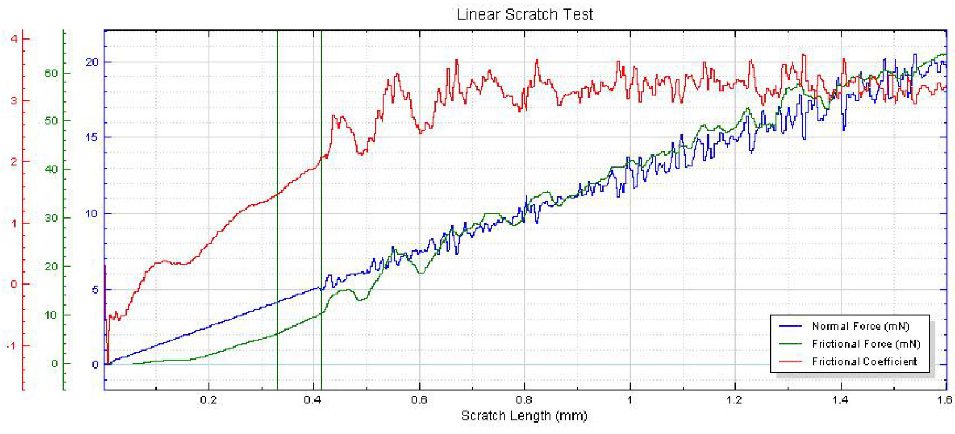

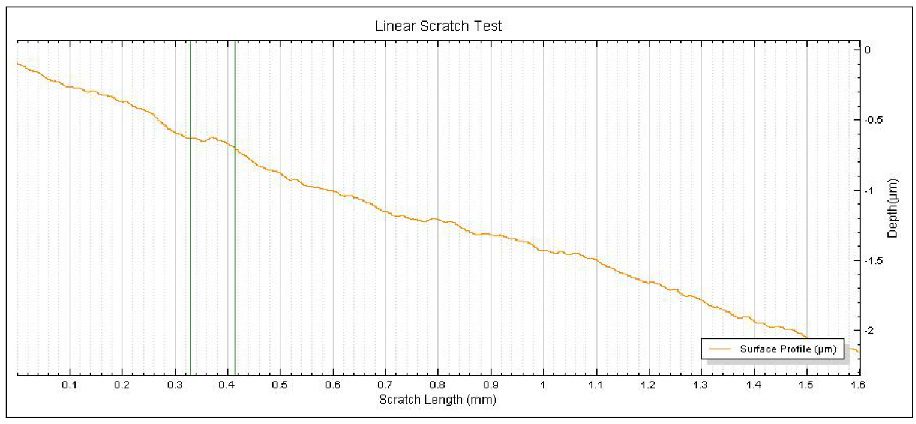

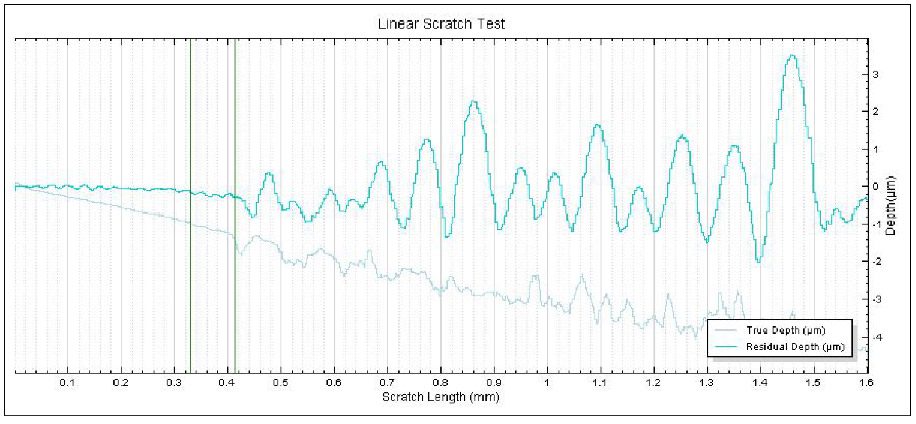

ZNACZENIE TESTÓW NANOZARYSOWAŃ DLA KONTROLI JAKOŚCI

Głównym zmartwieniem producentów farb jest odporność ich produktów na pękanie. Gdy farba zaczyna pękać, nie chroni podłoża, na które została nałożona, a tym samym nie zadowala klienta. Na przykład, jeśli gałąź uderzy w bok samochodu i natychmiast po tym, jak farba zacznie odpryskiwać, producenci farby stracą biznes z powodu niskiej jakości farby. Jakość farby jest bardzo ważna, ponieważ jeśli metal pod farbą zostanie odsłonięty, może zacząć rdzewieć lub korodować z powodu nowej ekspozycji.

Takie powody mają zastosowanie do kilku innych dziedzin, takich jak artykuły gospodarstwa domowego i biurowe oraz elektronika, zabawki, narzędzia badawcze i inne. Chociaż farba może być odporna na pękanie, gdy po raz pierwszy nakłada się ją na powłoki metalowe, jej właściwości mogą ulec zmianie w miarę upływu czasu, gdy na próbce wystąpią pewne warunki atmosferyczne. Dlatego bardzo ważne jest, aby próbki farby były testowane w stanie zwietrzałym. Chociaż pękanie pod dużym obciążeniem może być nieuniknione, producent musi przewidzieć, jak słabe mogą być zmiany w czasie i jak głębokie muszą być rysy, aby zapewnić swoim konsumentom najlepsze możliwe produkty.