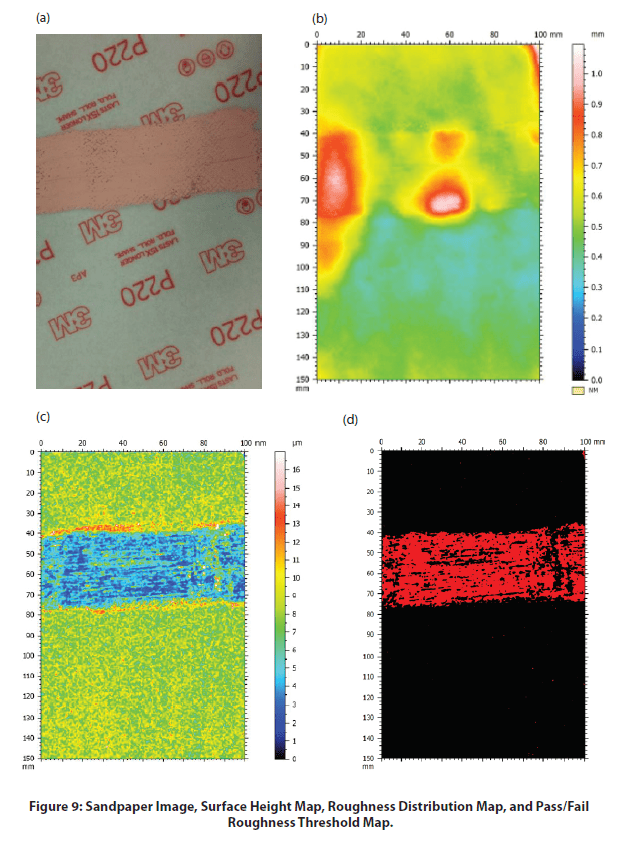

砂纸:粗糙度和颗粒直径分析

表面边界测量

橡胶胎面轮廓测量

使用三维光学轮廓仪进行鱼鳞表面分析

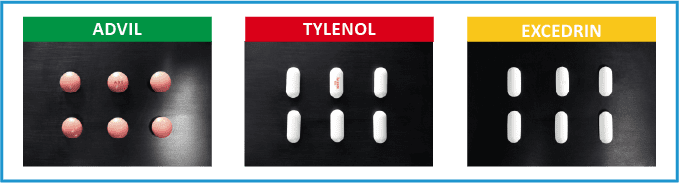

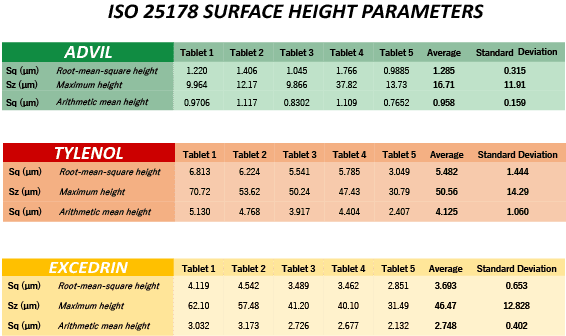

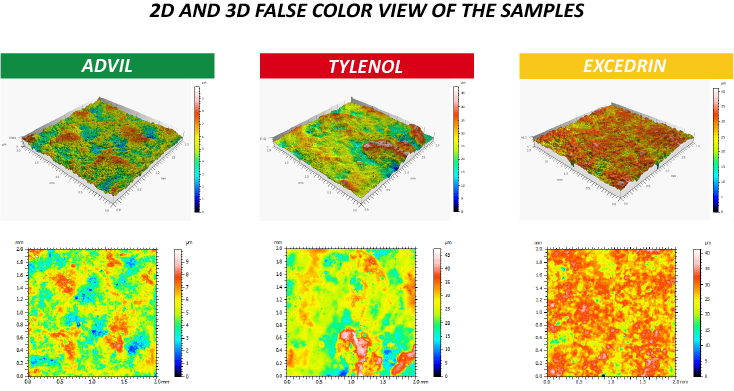

药用片剂表面粗糙度检测

牙科工具。尺寸和表面粗糙度分析

简介

精确的尺寸和最佳的表面粗糙度对于牙科螺钉的功能至关重要。许多牙科螺钉尺寸需要高精度,例如半径、角度、距离和台阶高度。了解局部表面粗糙度对于插入人体内部的任何医疗工具或部件以最大限度地减少滑动摩擦也非常重要。

用于尺寸研究的非接触式轮廓测量

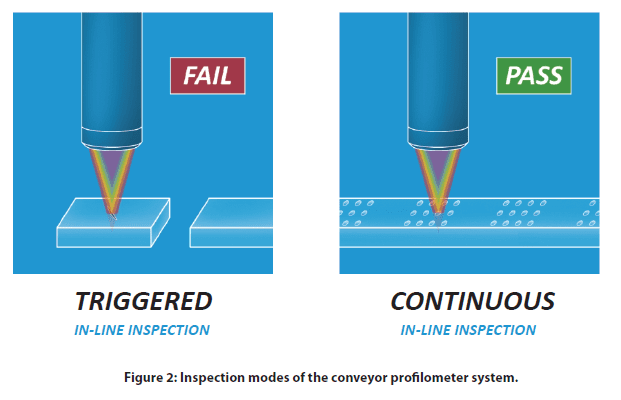

纳诺瓦 3D 非接触式轮廓仪 使用基于色光的技术来测量任何材料表面:透明、不透明、镜面、漫射、抛光或粗糙。与接触式探针技术不同,非接触式技术可以在狭小的区域内进行测量,并且不会由于尖端按压较软的塑料材料而导致变形而增加任何固有误差。与焦点变化技术相比,基于色光的技术还提供卓越的横向和高度精度。 Nanovea Profiler 可以直接扫描大型表面,无需缝合,并在几秒钟内对零件的长度进行轮廓分析。由于轮廓仪能够测量表面,无需任何复杂的算法来处理结果,因此可以测量纳米到宏观范围的表面特征和高表面角度。

测量目标

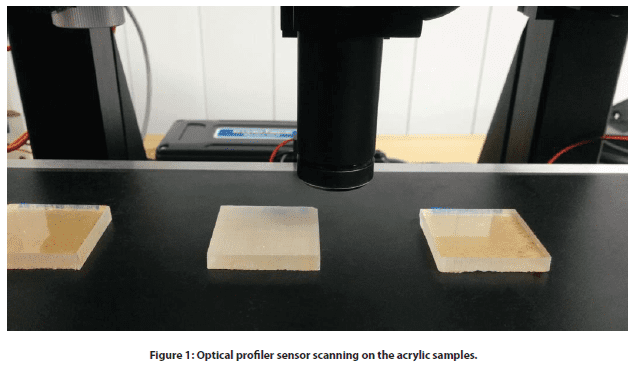

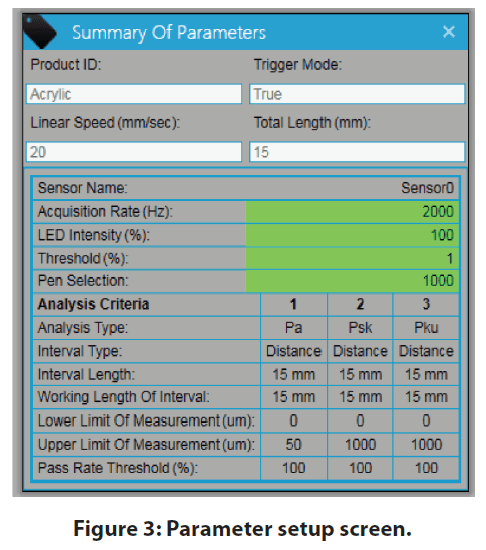

在此应用中,使用 Nanovea ST400 光学轮廓仪在单次测量中沿着平面和螺纹特征测量牙科螺钉。从平坦区域计算表面粗糙度,并确定螺纹特征的各种尺寸。

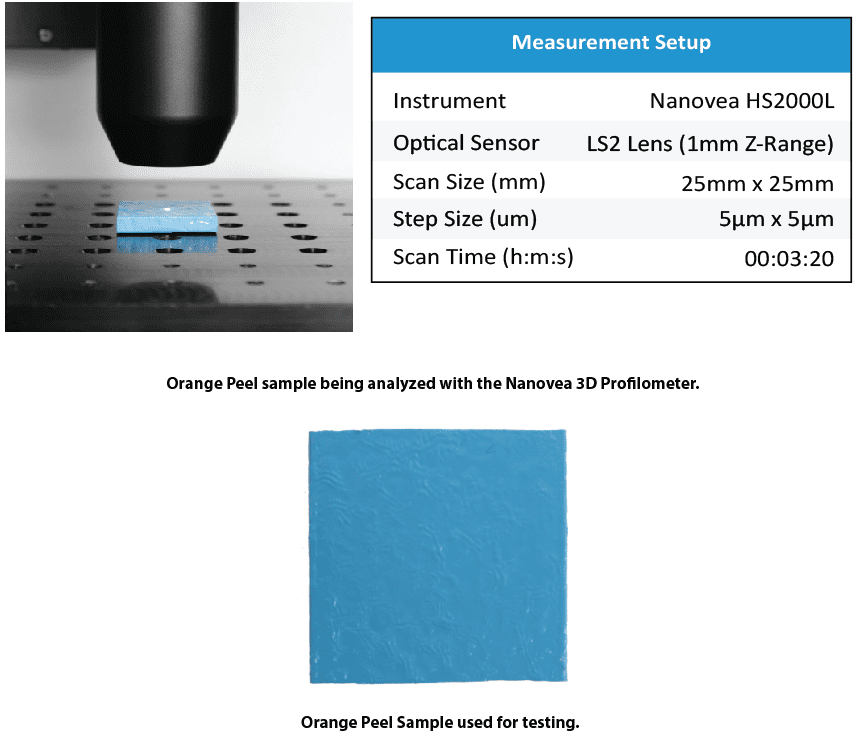

牙科螺丝样本分析 NANOVEA 光学轮廓仪。

分析牙科螺钉样品。

结果

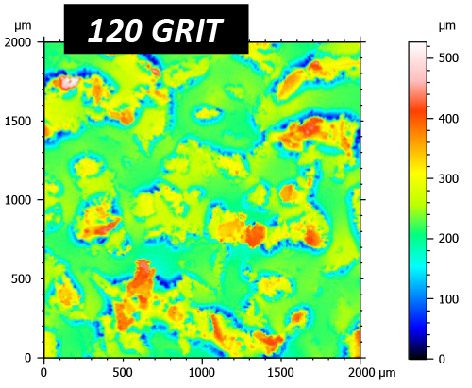

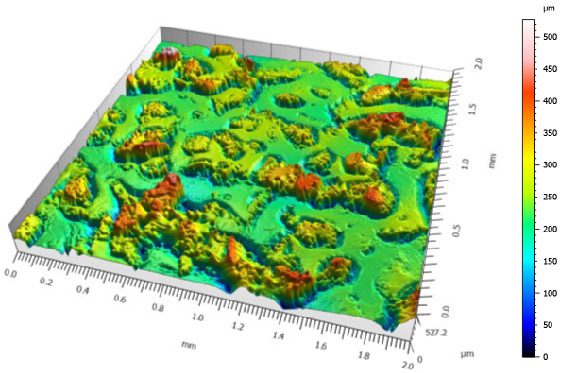

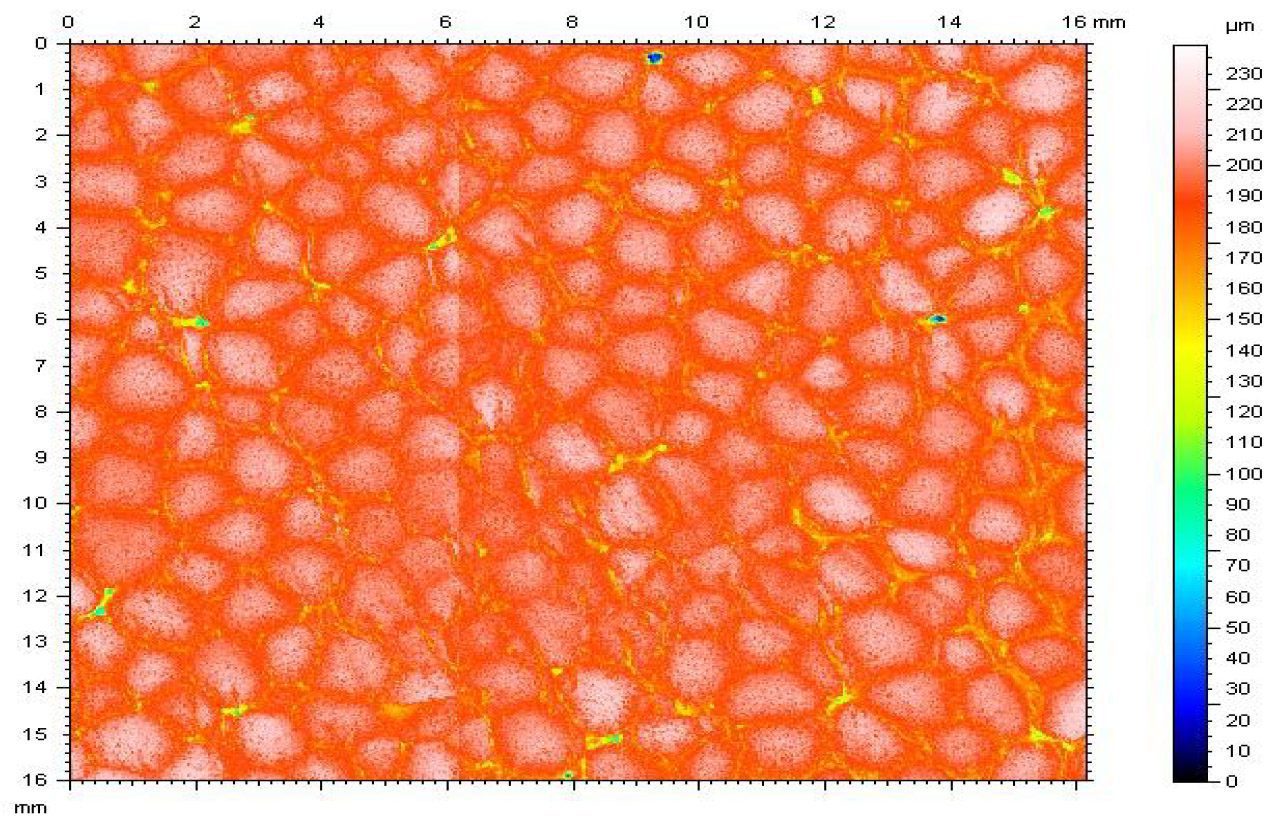

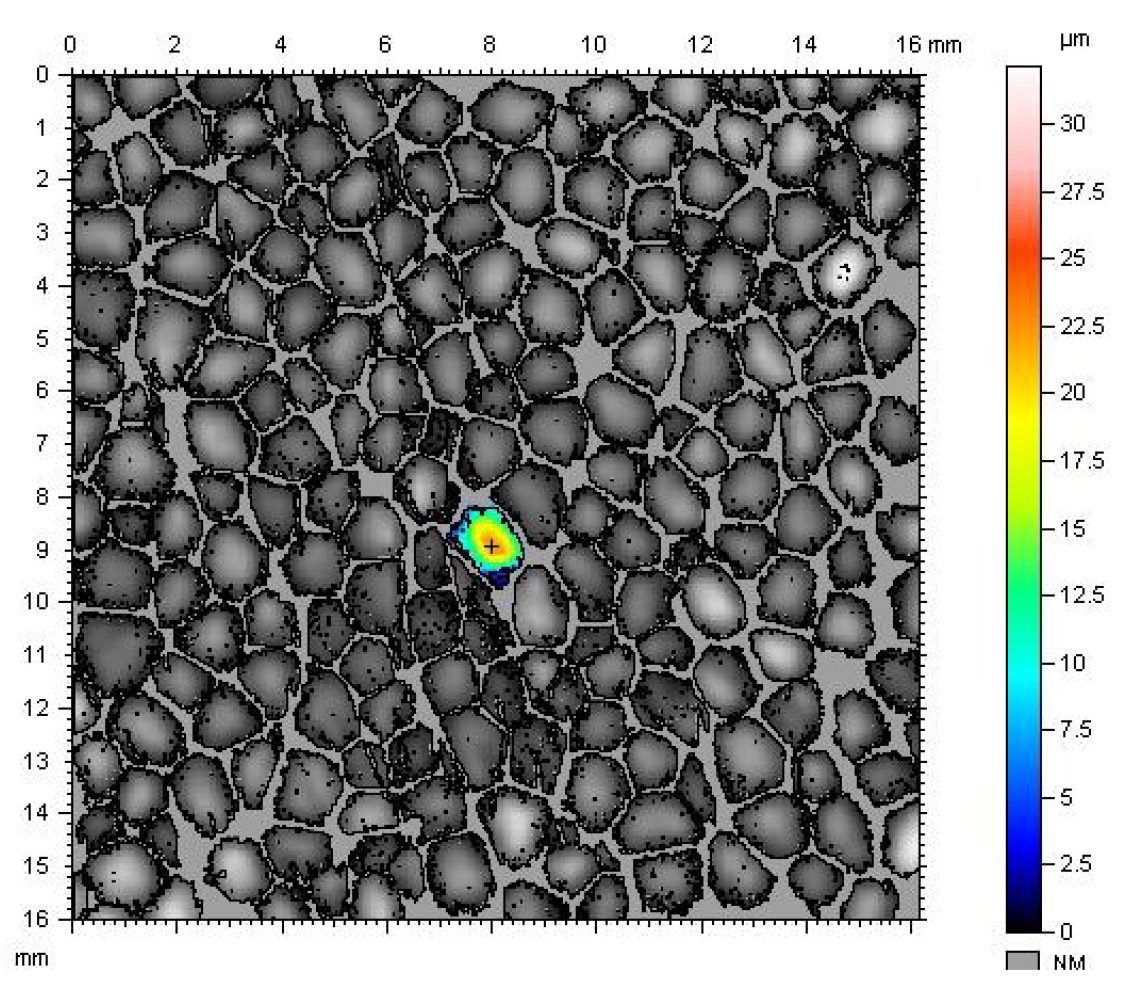

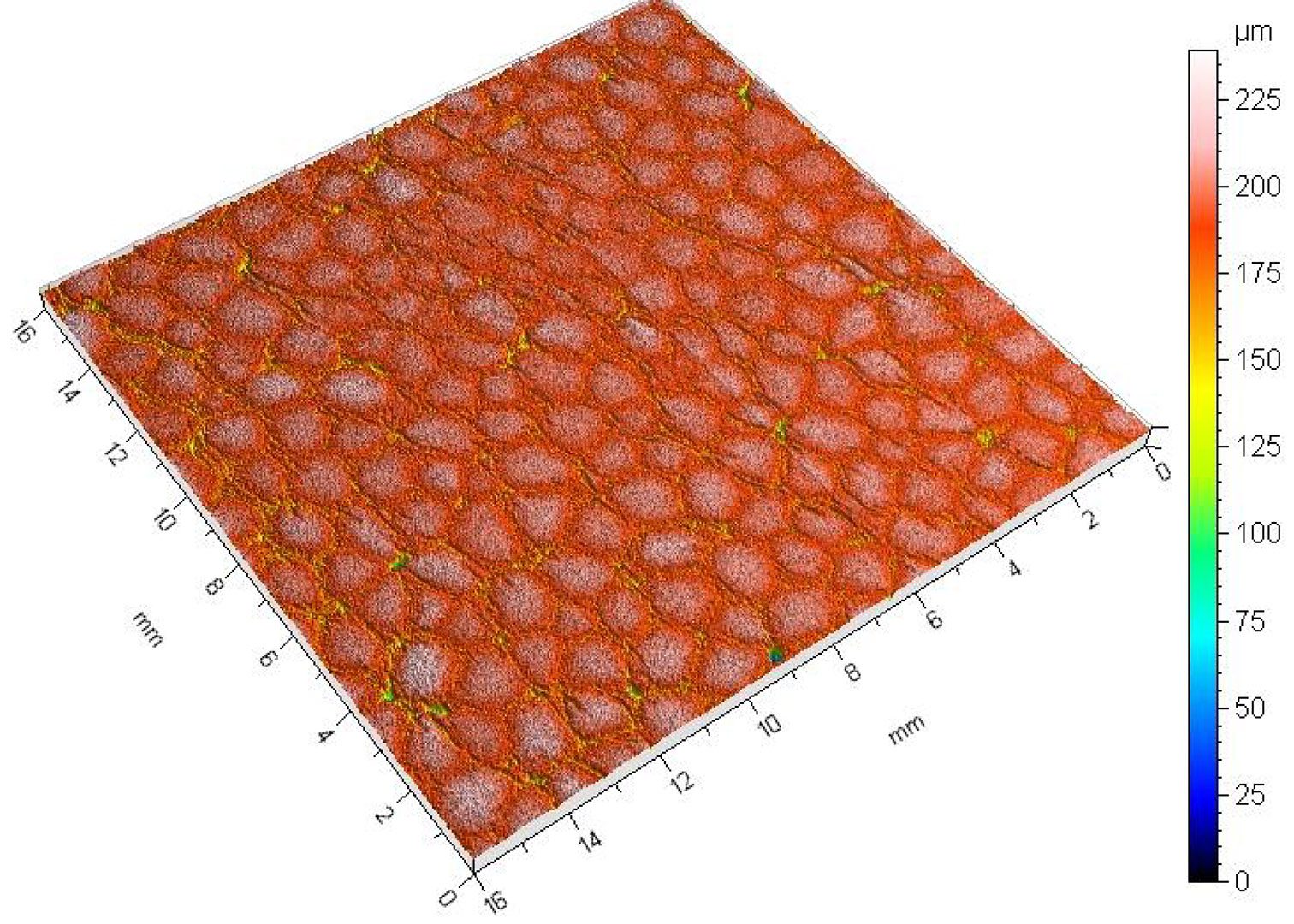

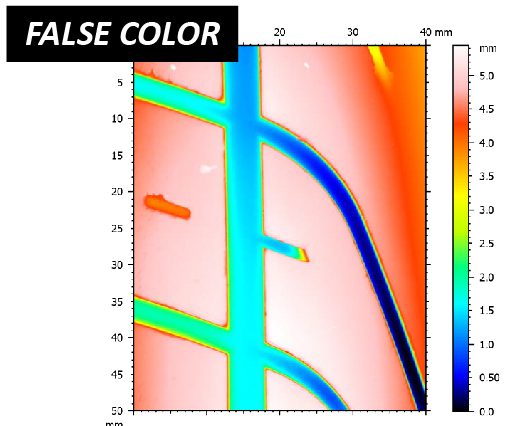

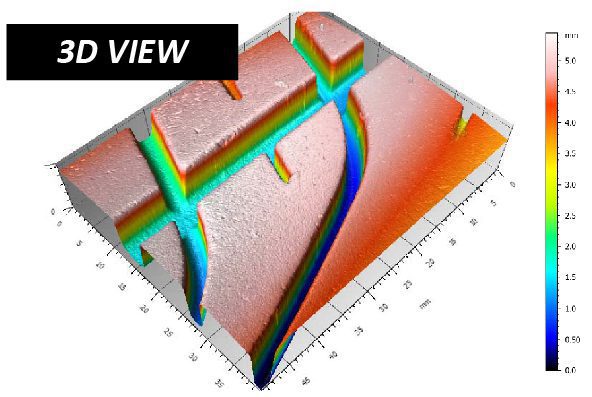

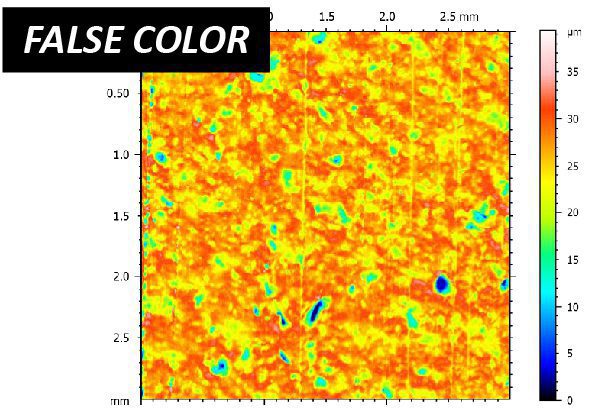

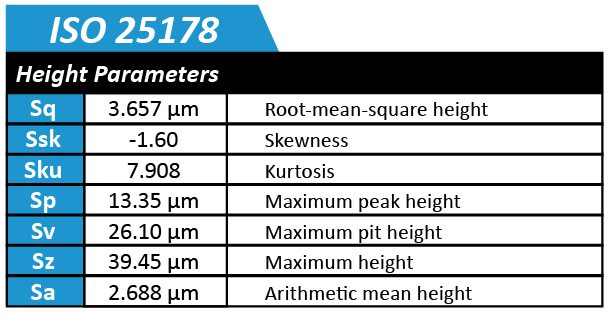

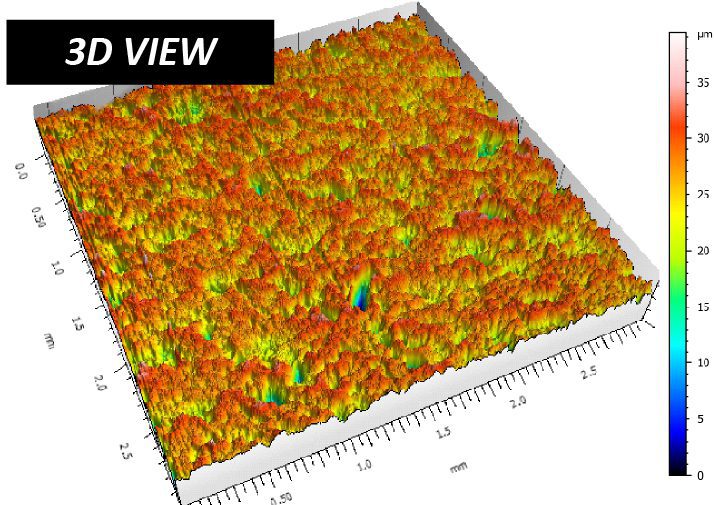

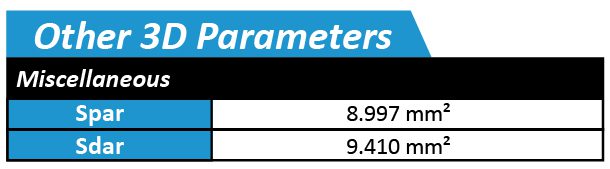

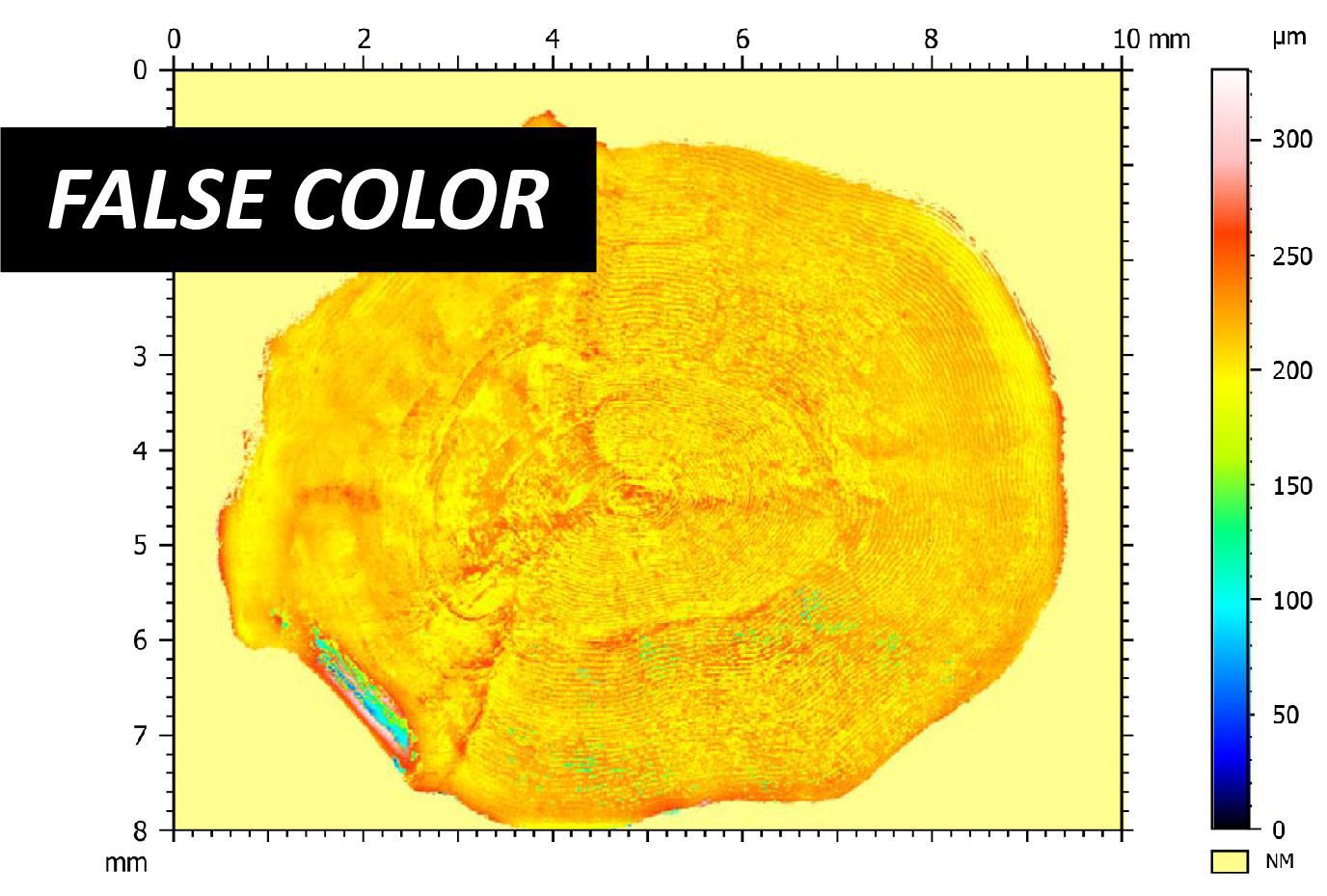

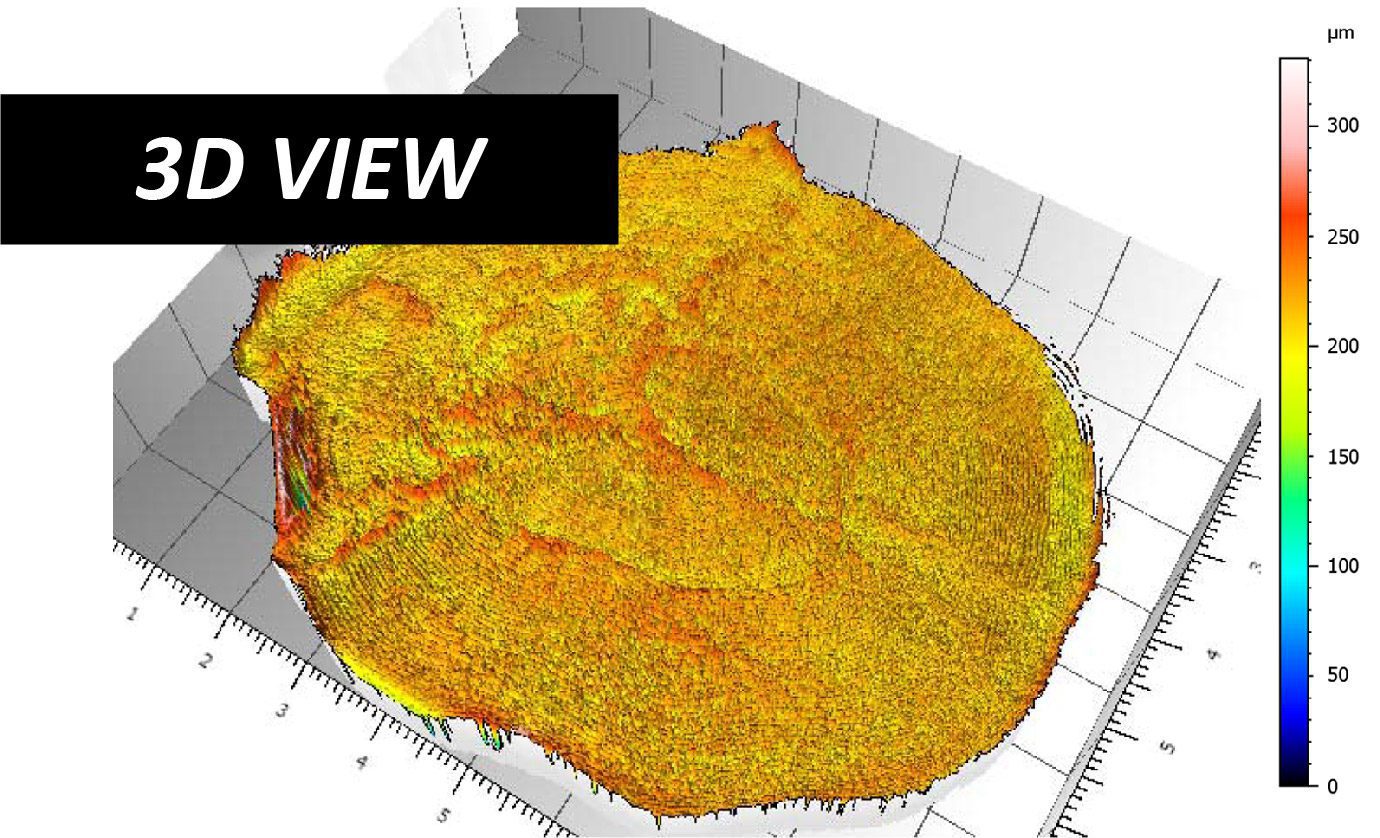

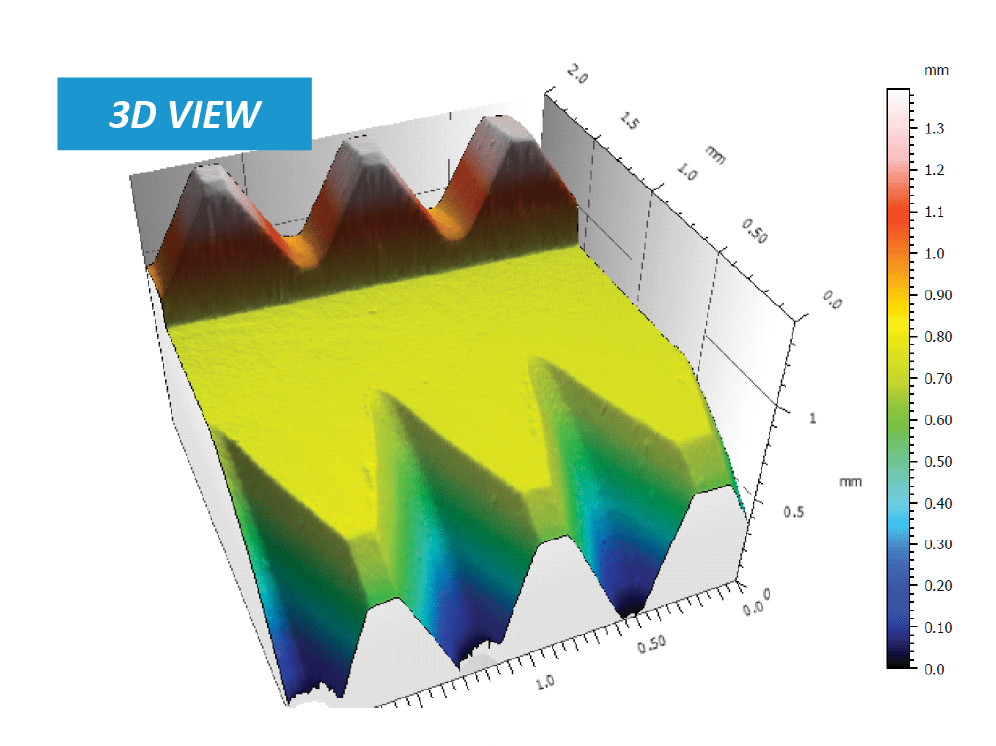

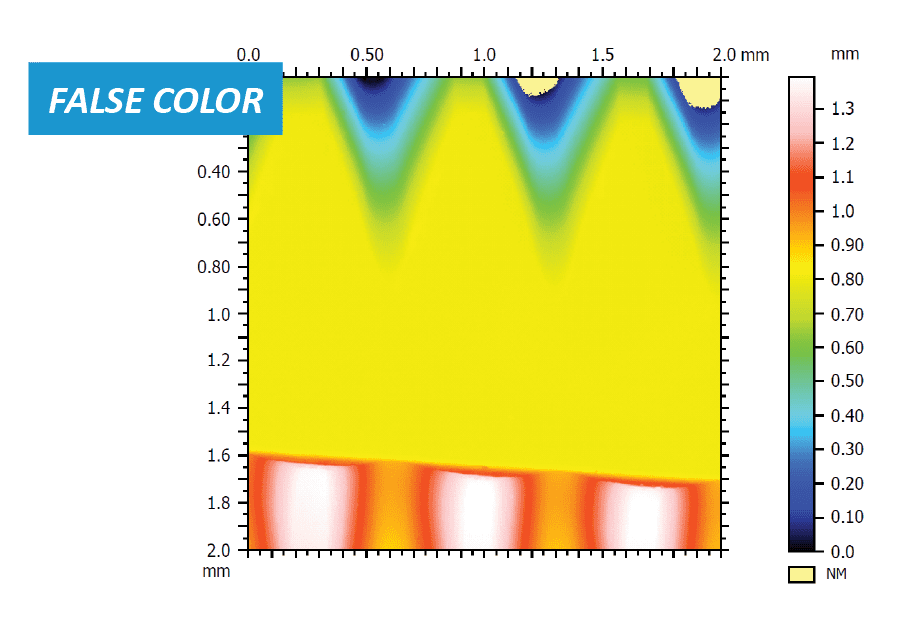

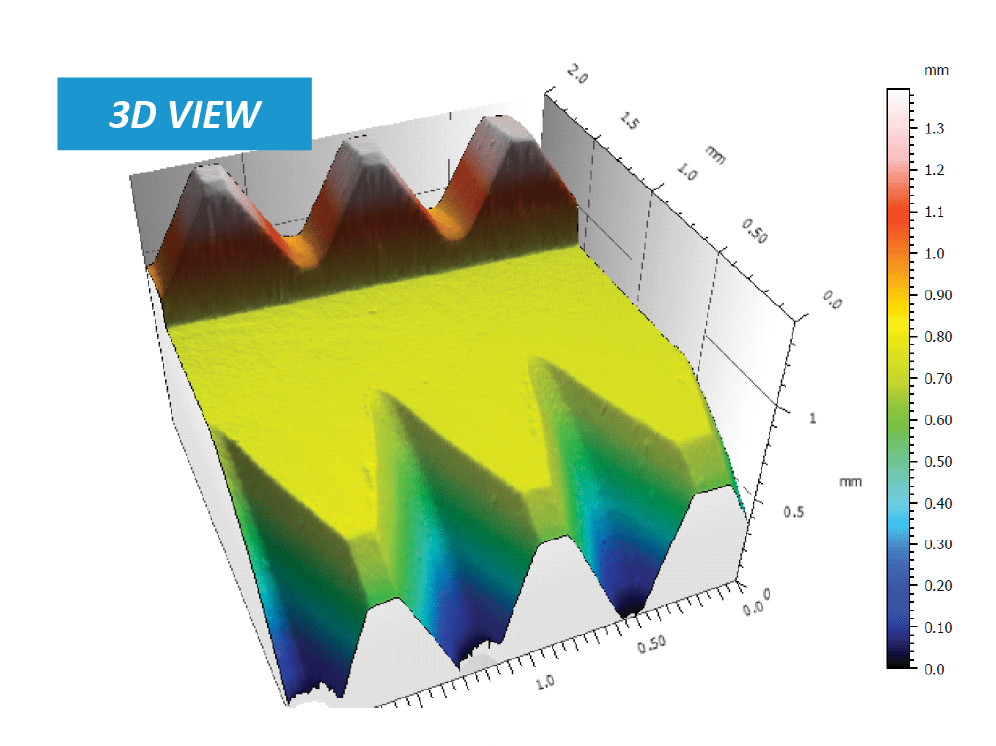

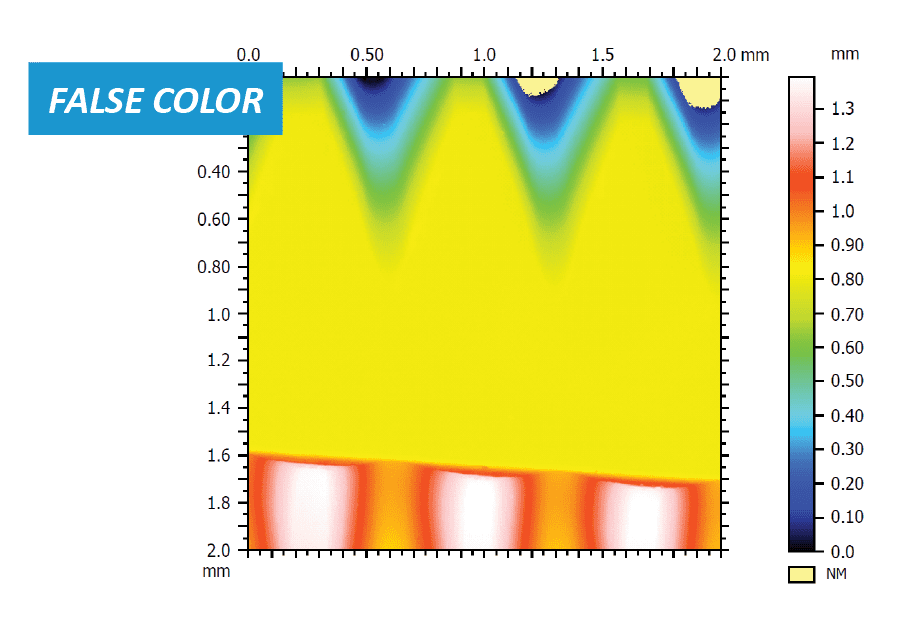

三维表面

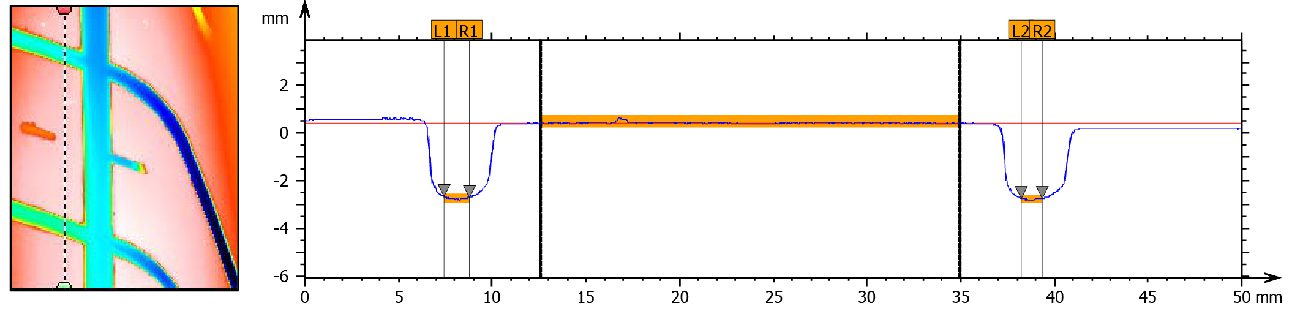

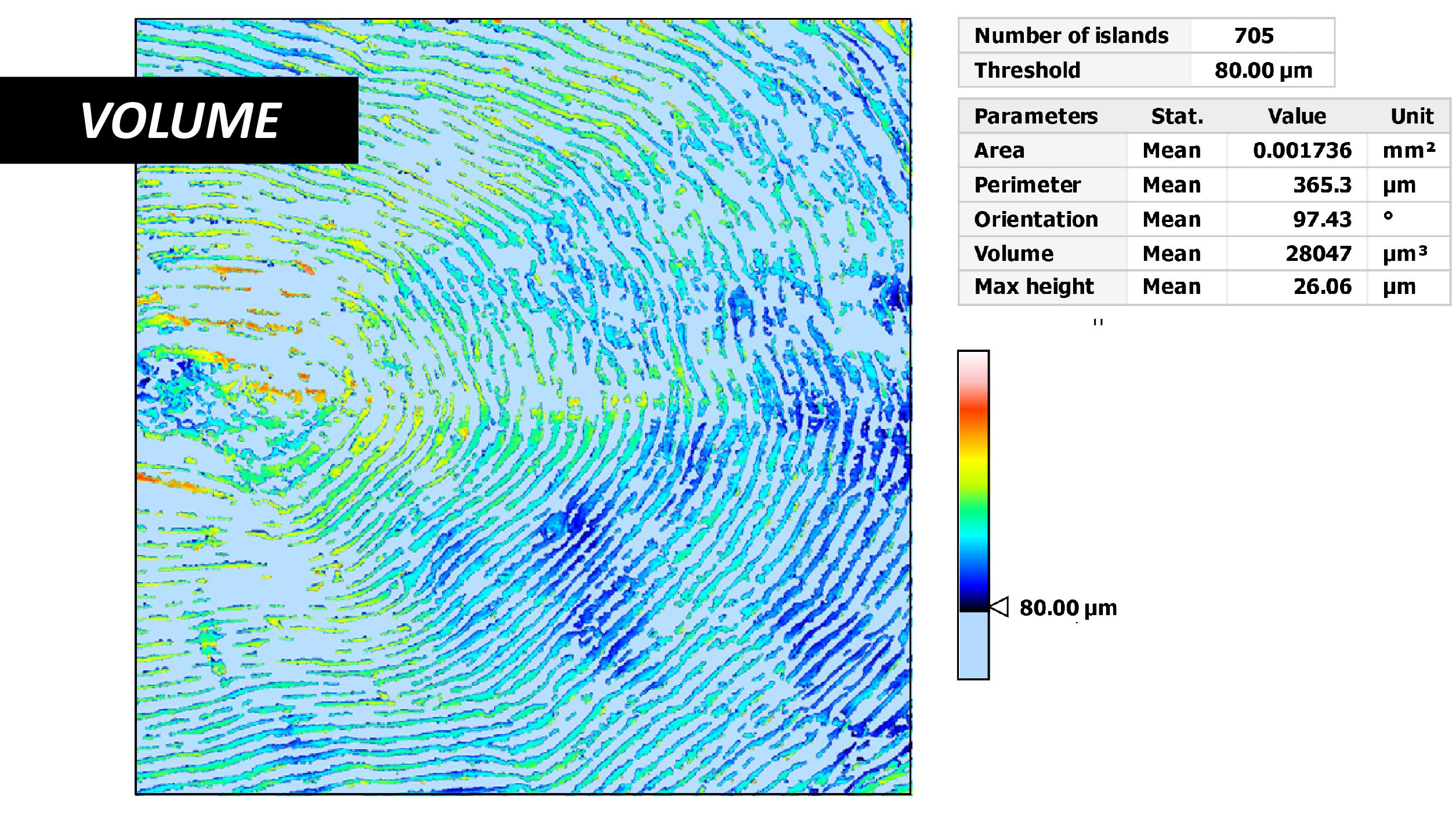

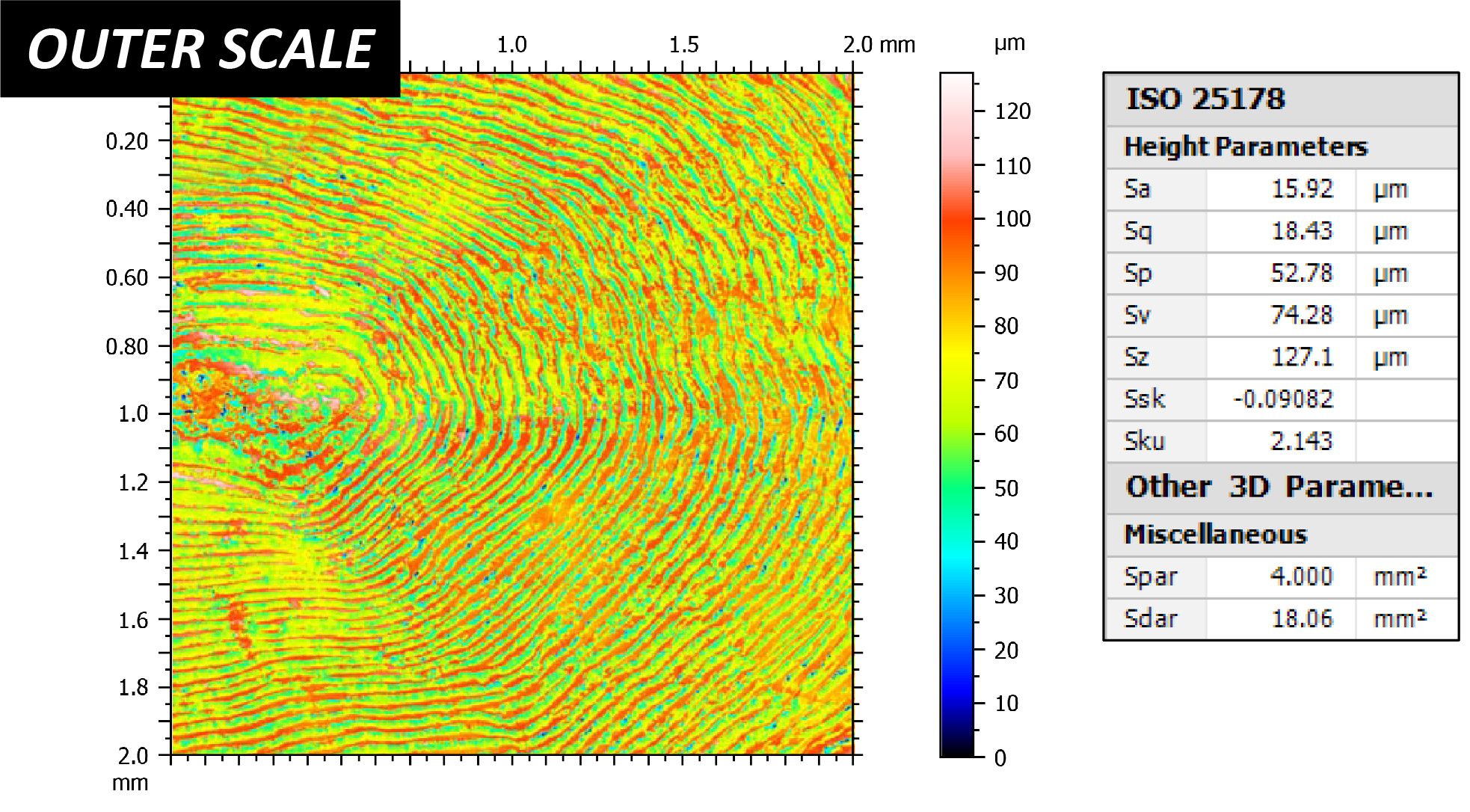

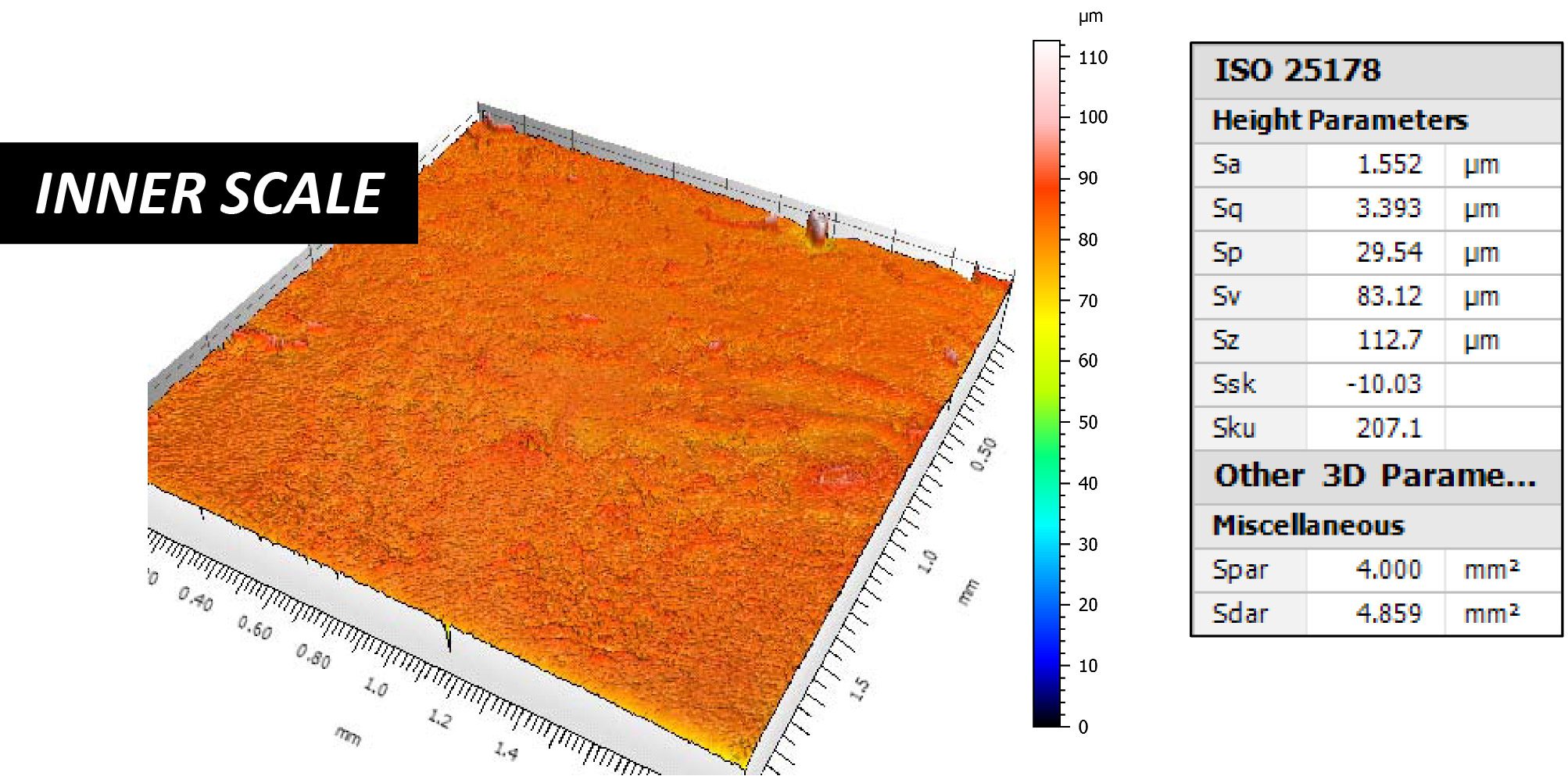

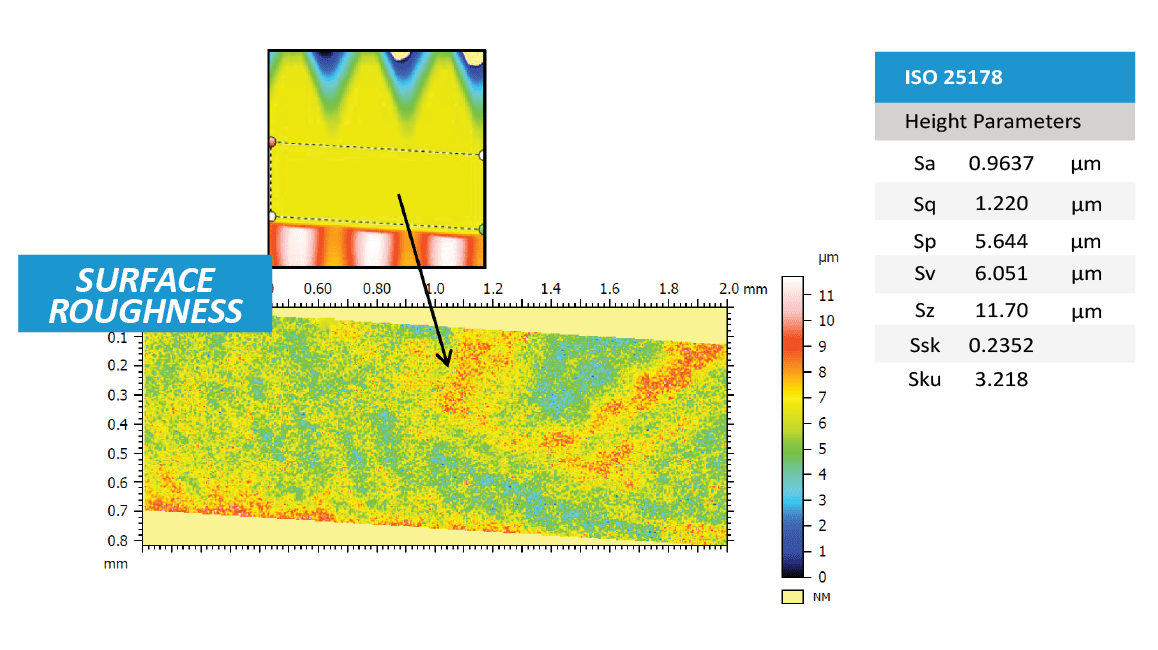

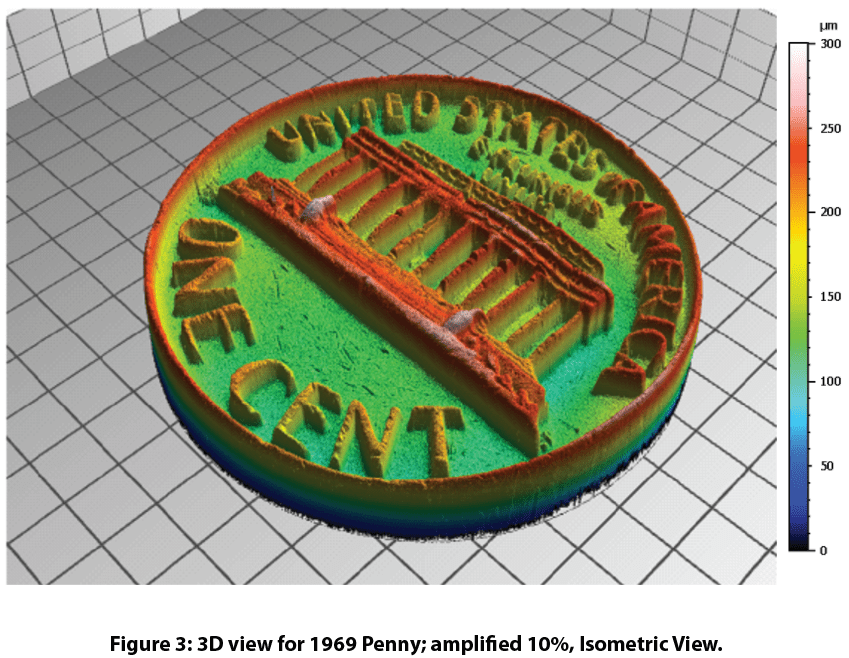

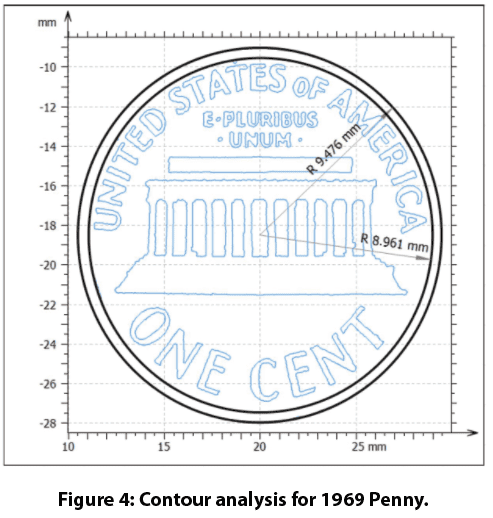

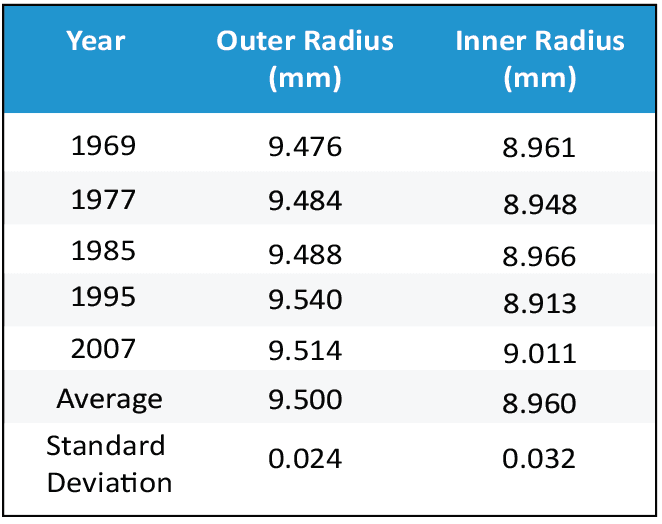

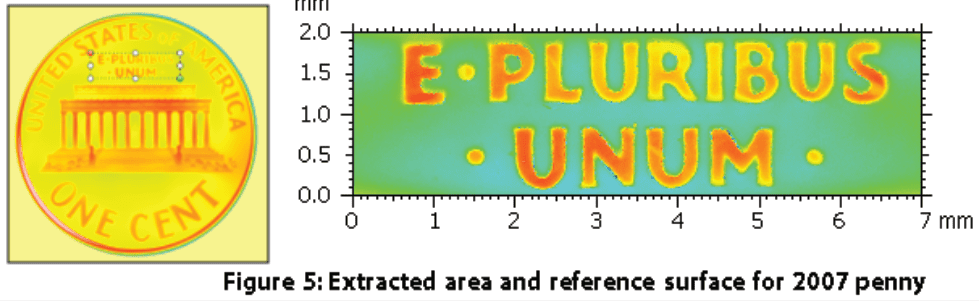

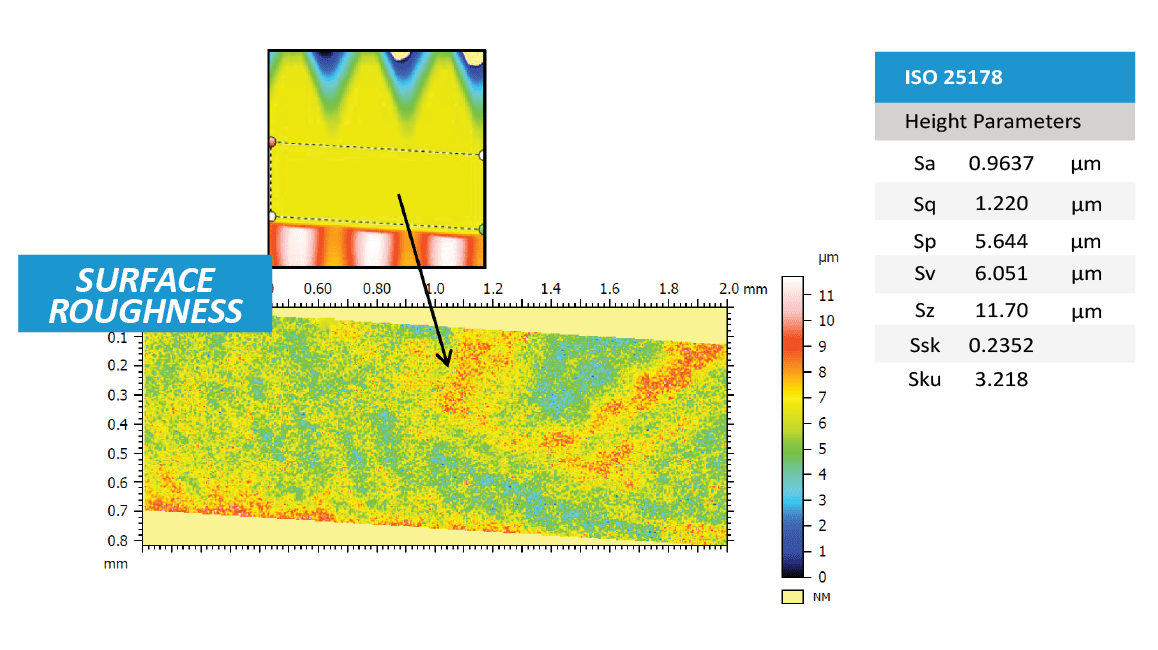

牙科螺钉的 3D 视图和假色视图显示了一个平坦区域,螺纹从两侧开始。它为用户提供了一个简单的工具,可以从不同角度直接观察螺钉的形态。从全扫描中提取平坦区域以测量其表面粗糙度。

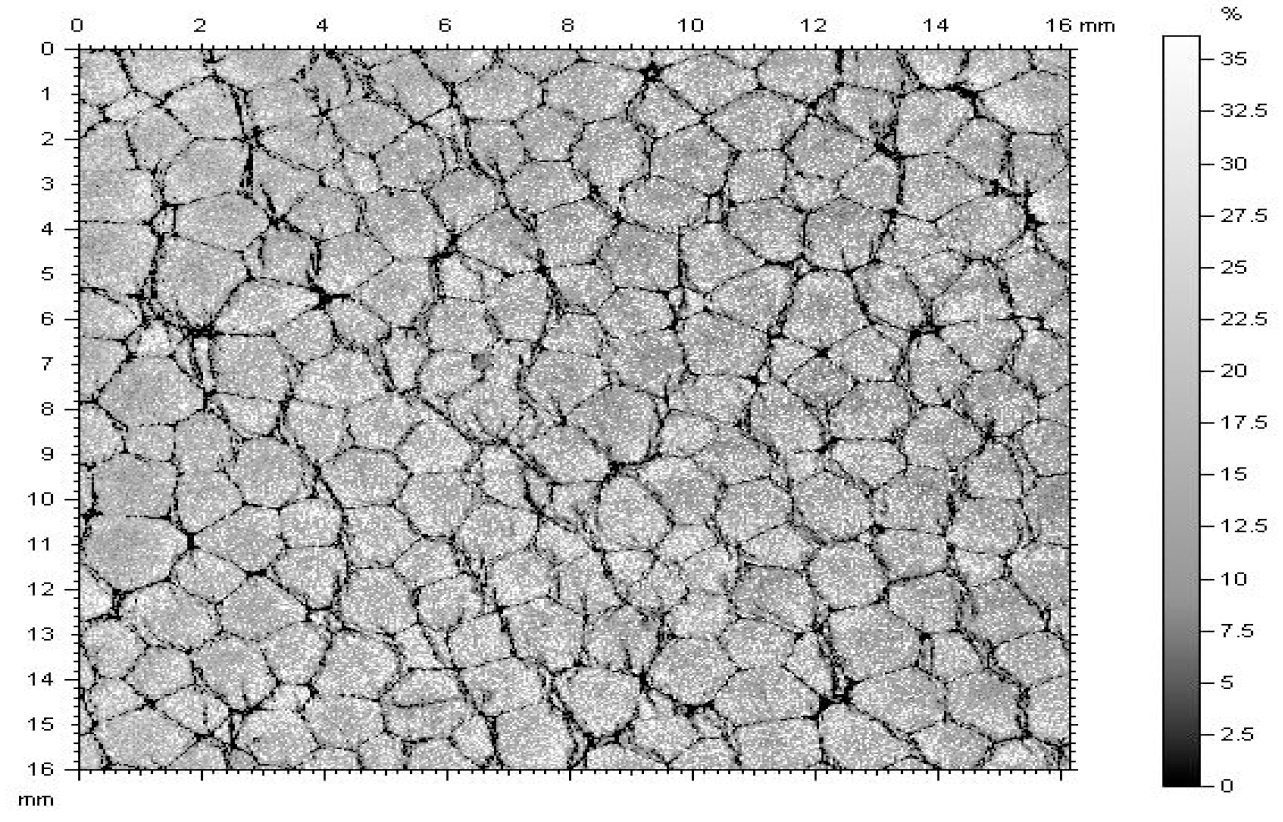

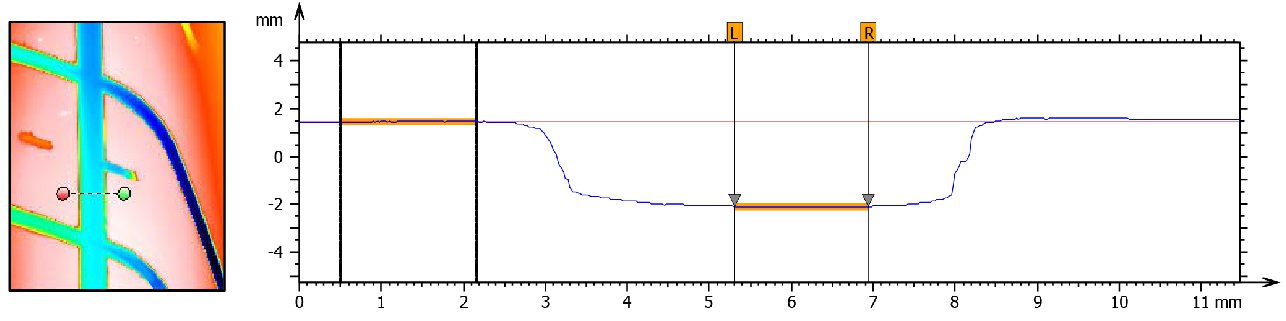

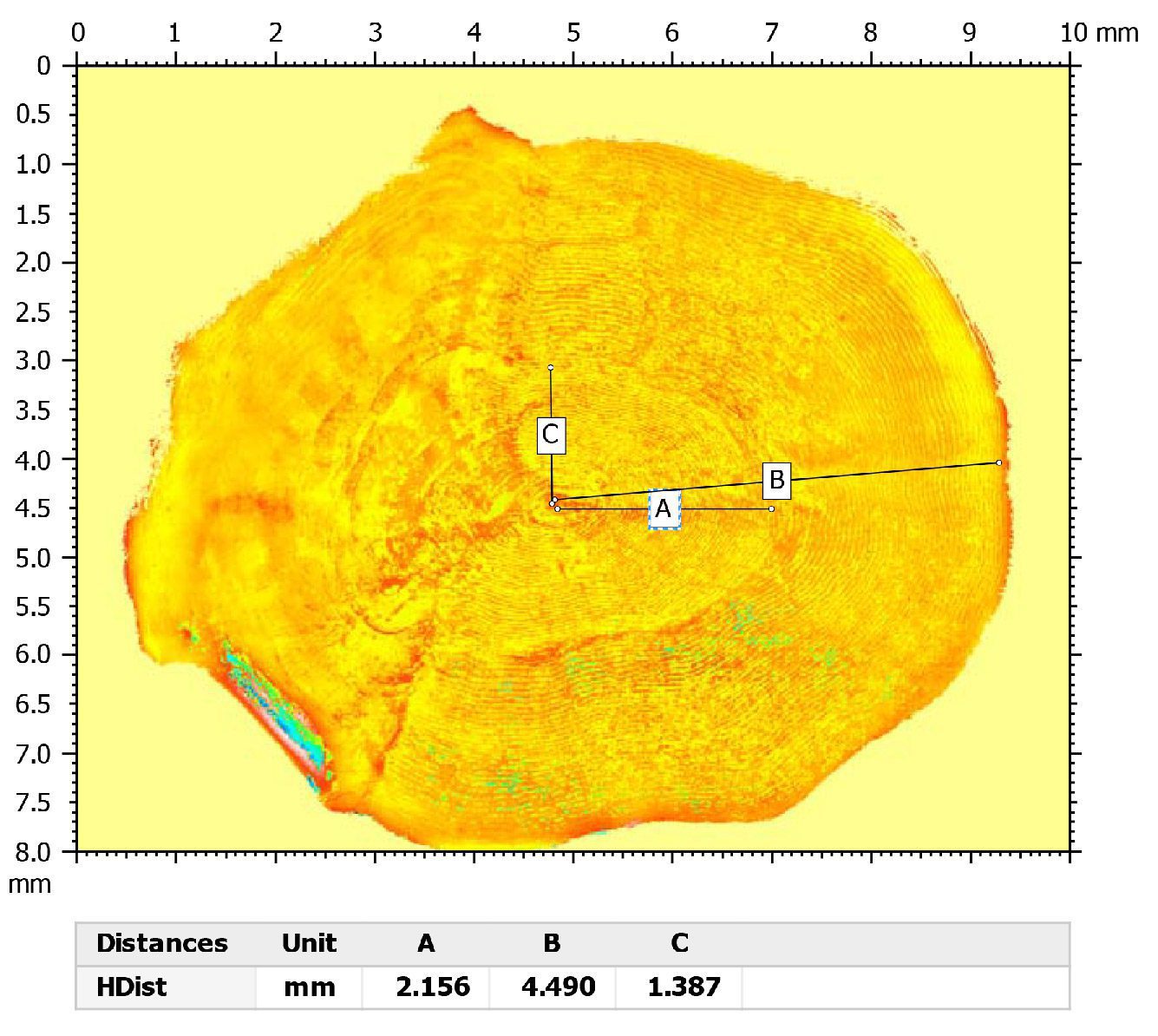

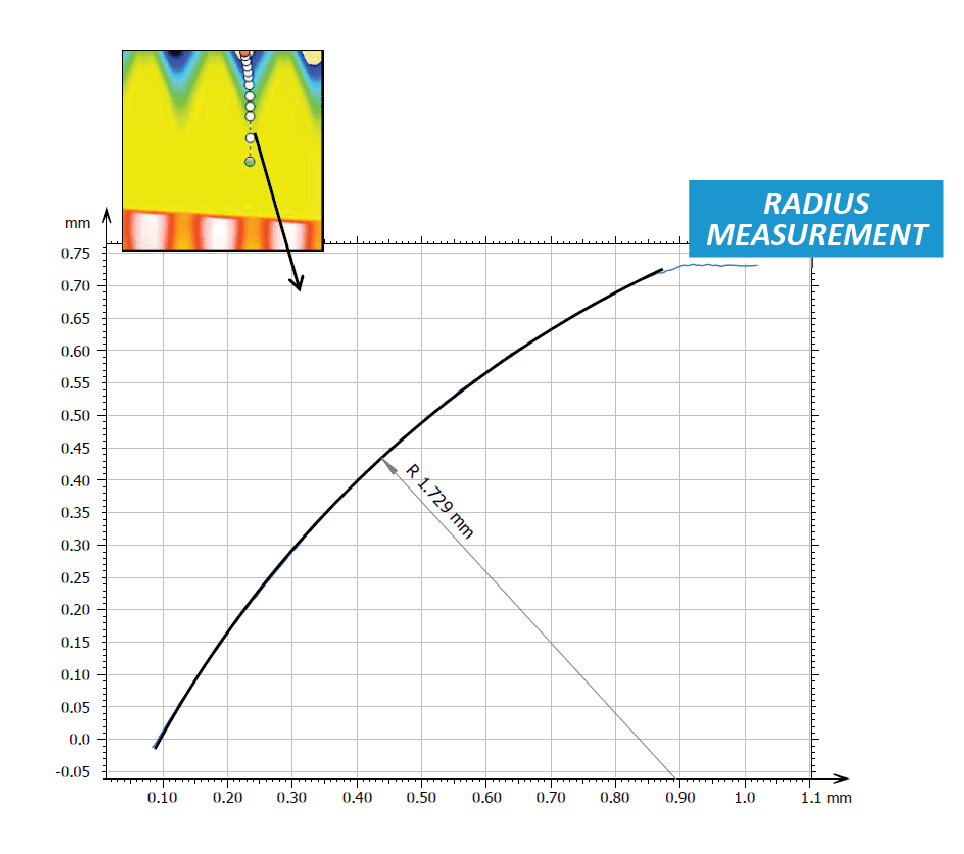

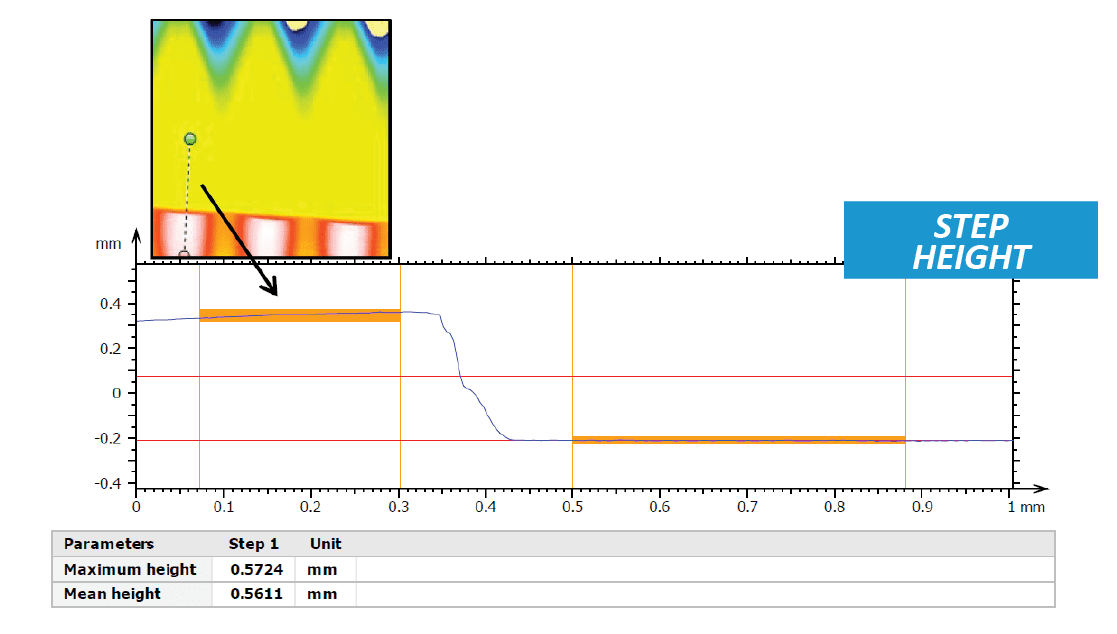

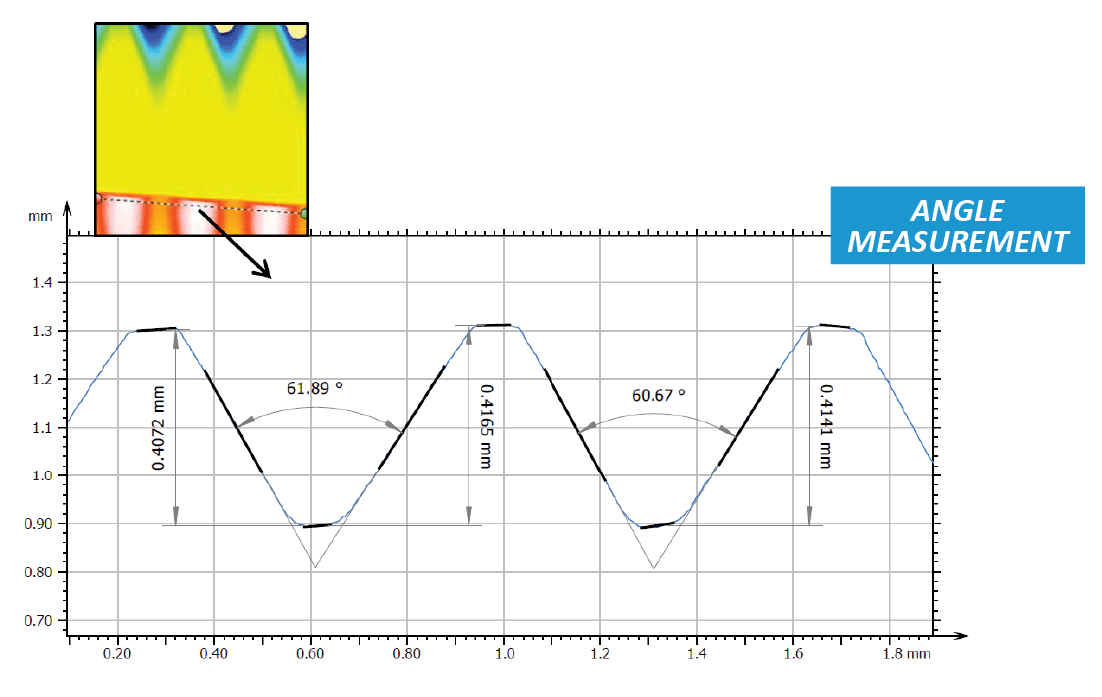

2D 表面分析

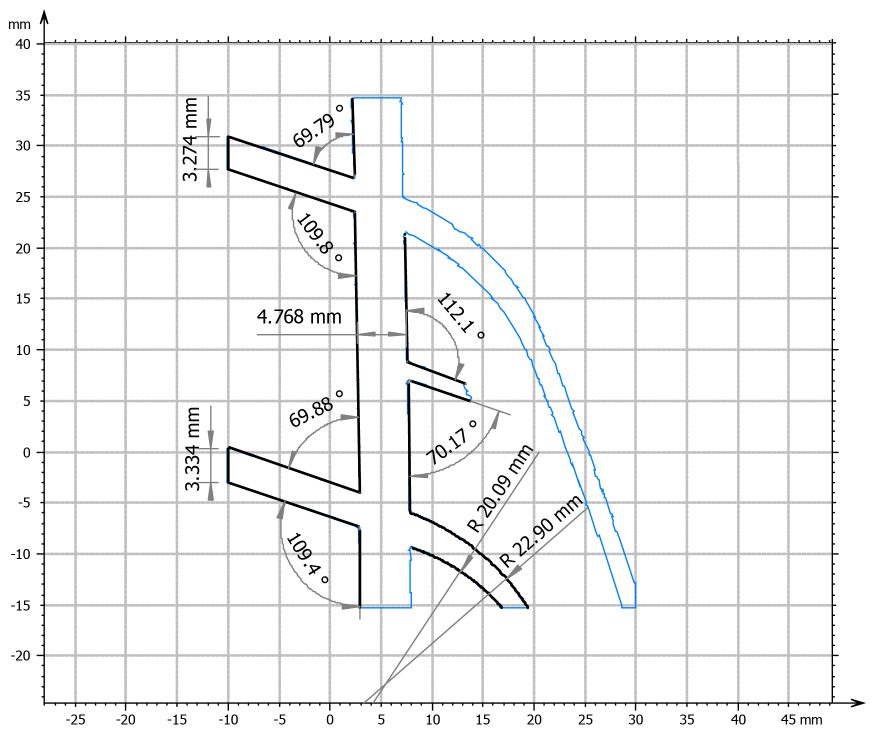

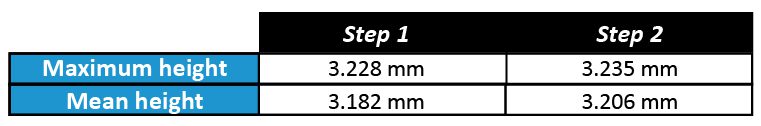

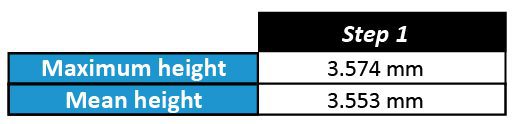

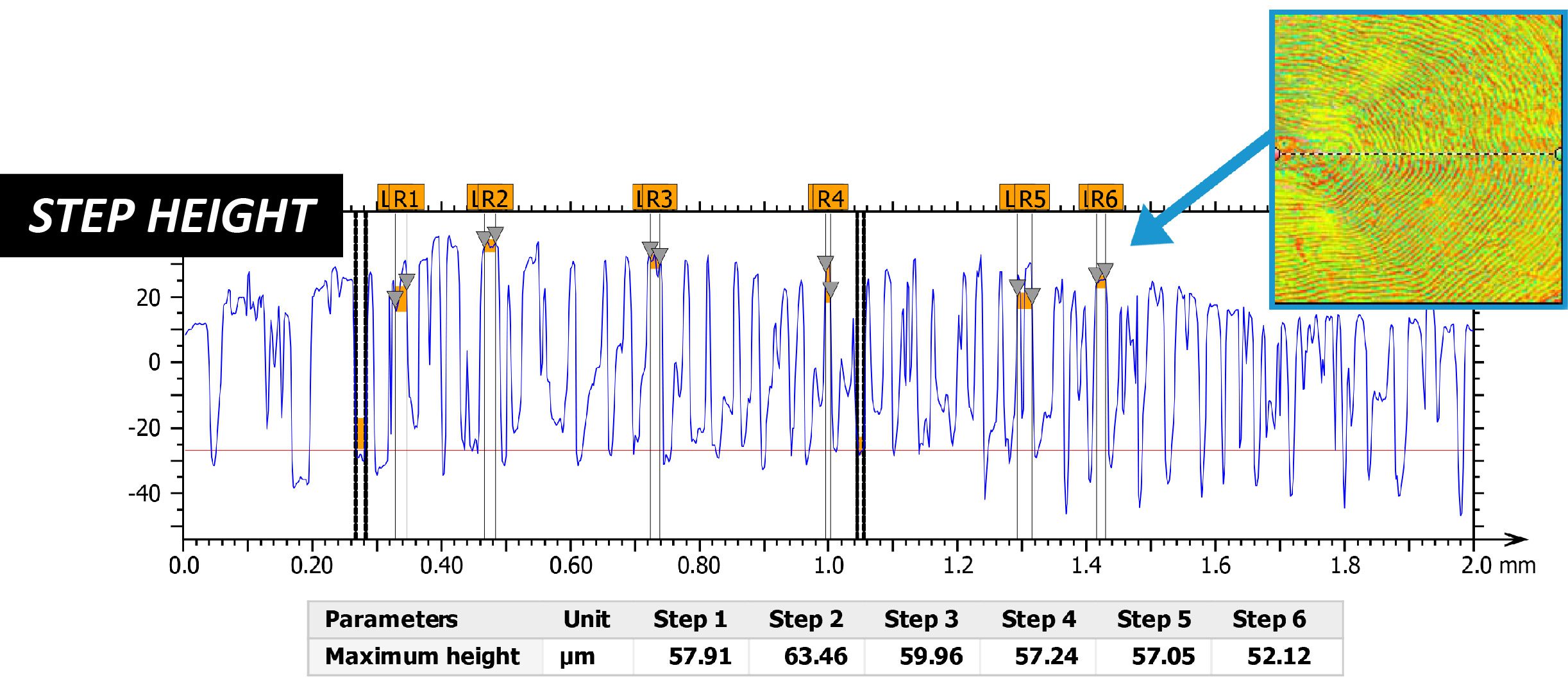

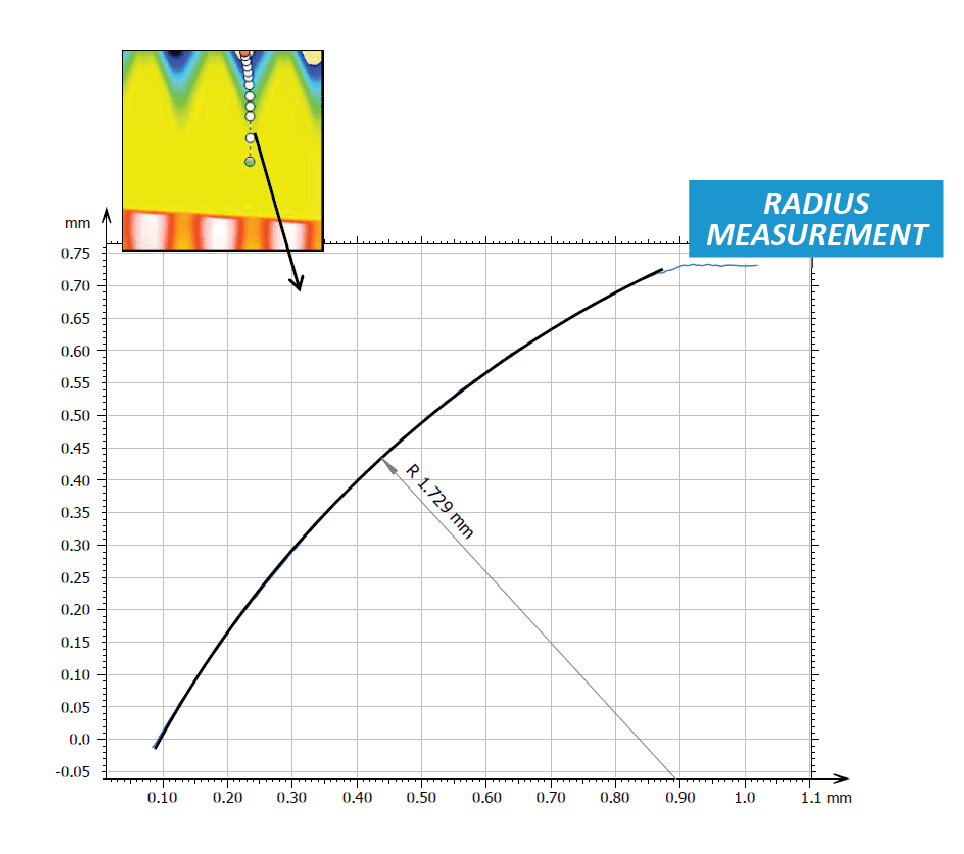

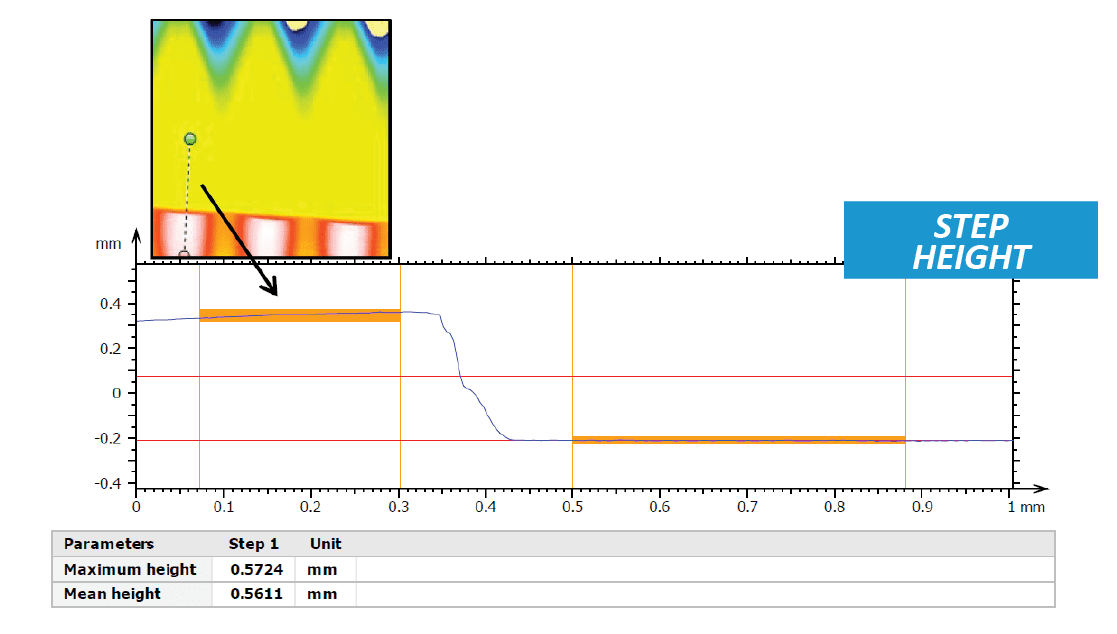

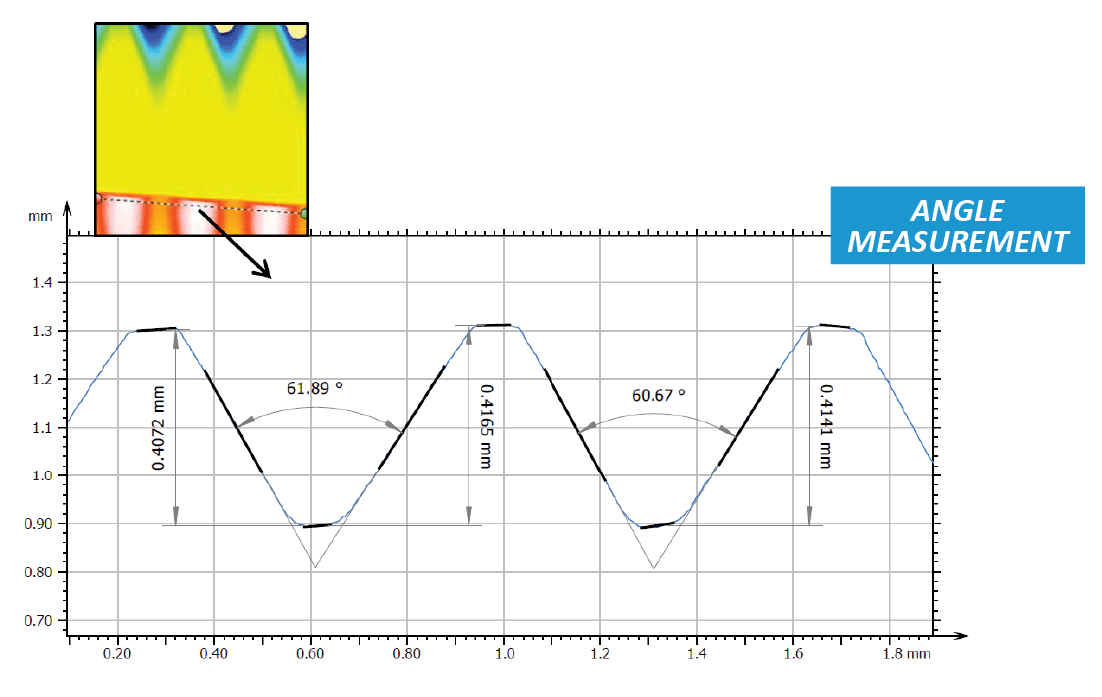

还可以从表面提取线轮廓以显示螺钉的横截面图。轮廓分析和台阶高度研究用于测量螺钉上特定位置的精确尺寸。

结论

在此应用中,我们展示了 Nanovea 3D 非接触式轮廓仪在单次扫描中精确计算局部表面粗糙度和测量大尺寸特征的能力。

数据显示局部表面粗糙度为 0.9637 μm。螺纹之间的螺钉半径为 1.729 毫米,螺纹平均高度为 0.413 毫米。螺纹之间的平均角度被确定为61.3°。

这里显示的数据仅代表分析软件中可用的一部分计算结果。

编写者

李端杰博士、乔纳森·托马斯和皮埃尔·勒鲁

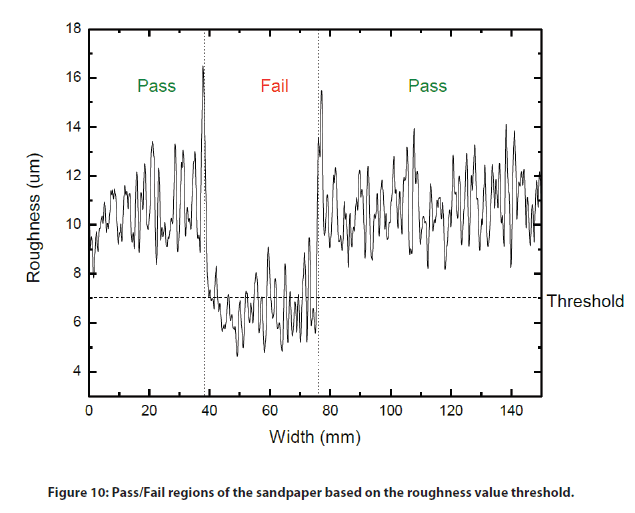

在线粗糙度检查

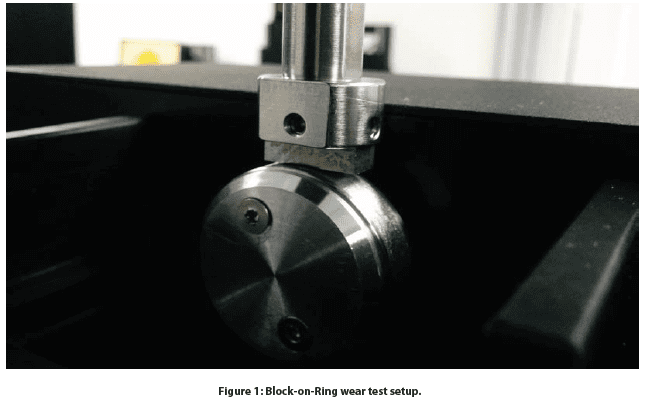

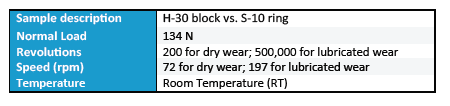

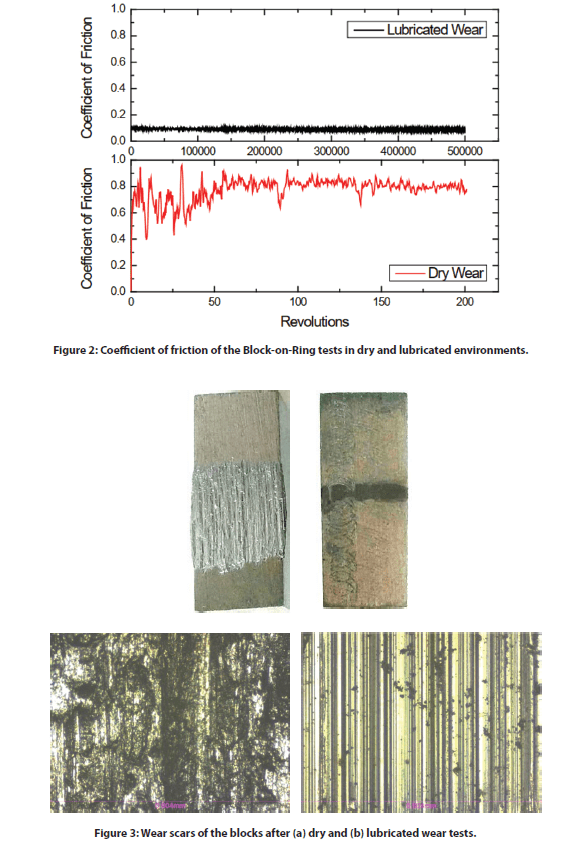

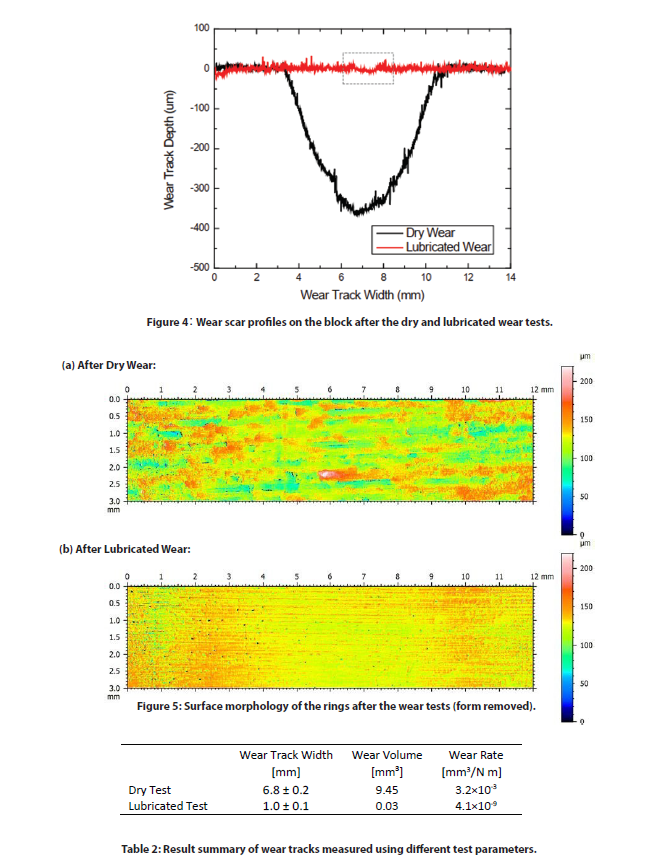

环-块磨损测试

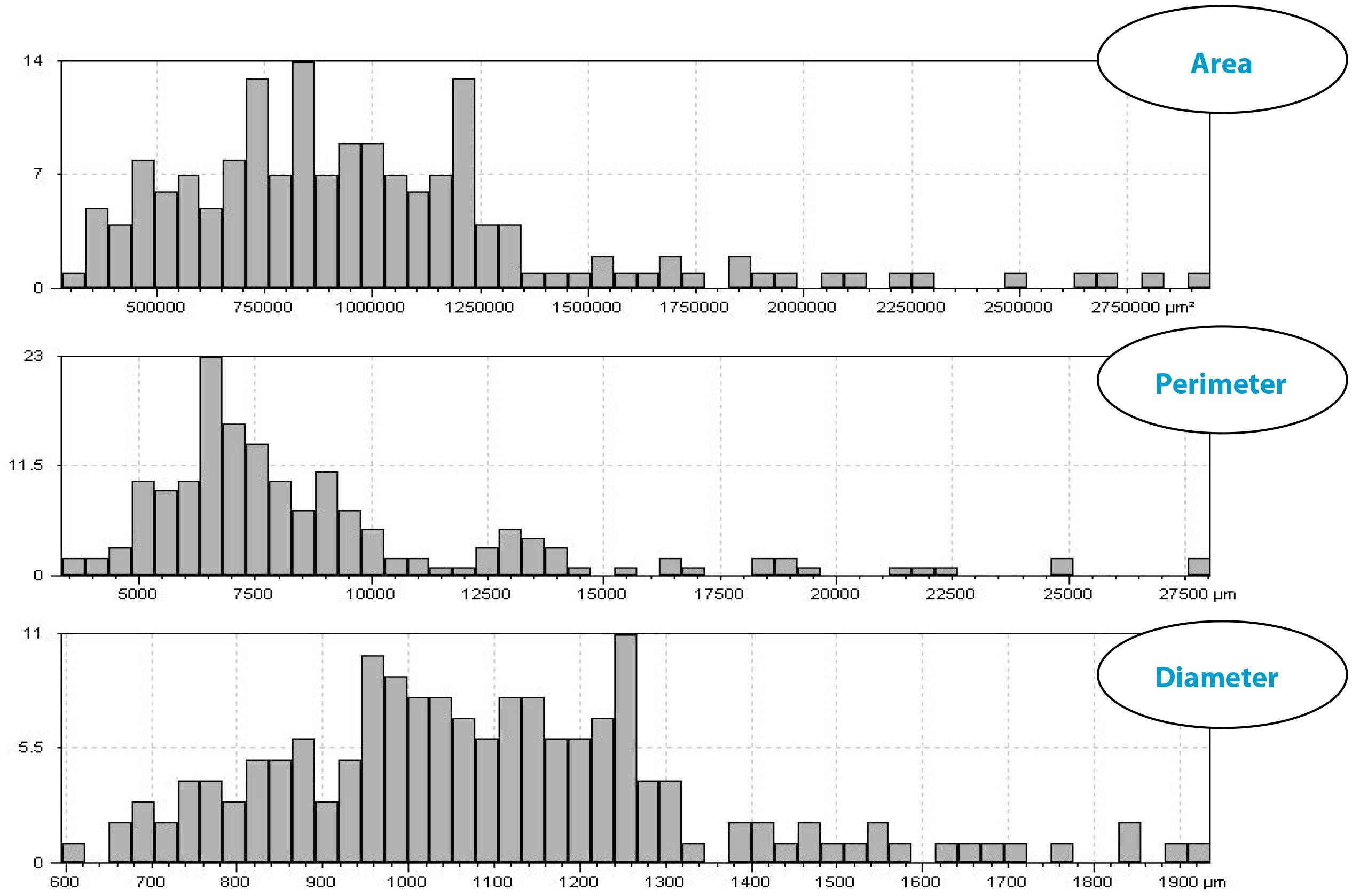

使用三维轮廓测量法的油漆橙皮纹理分析

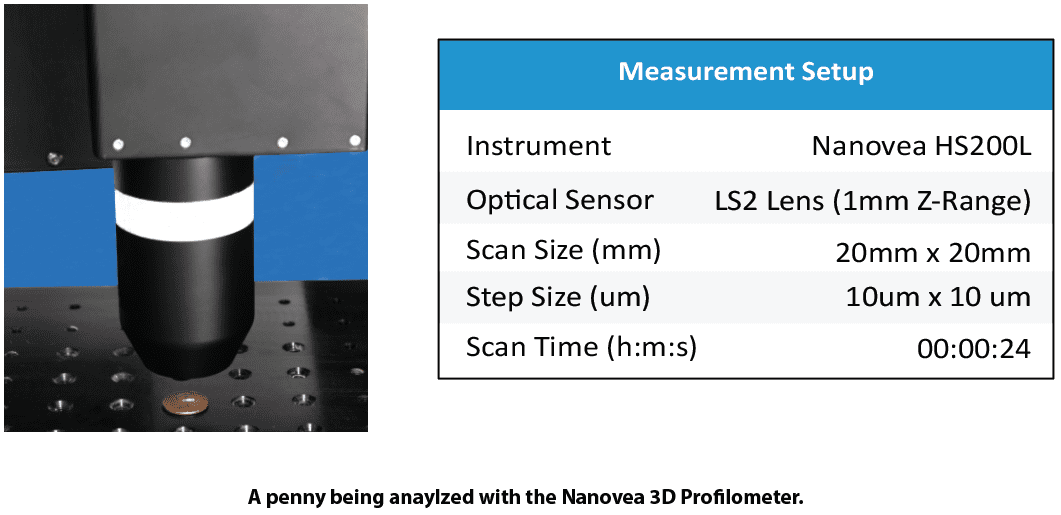

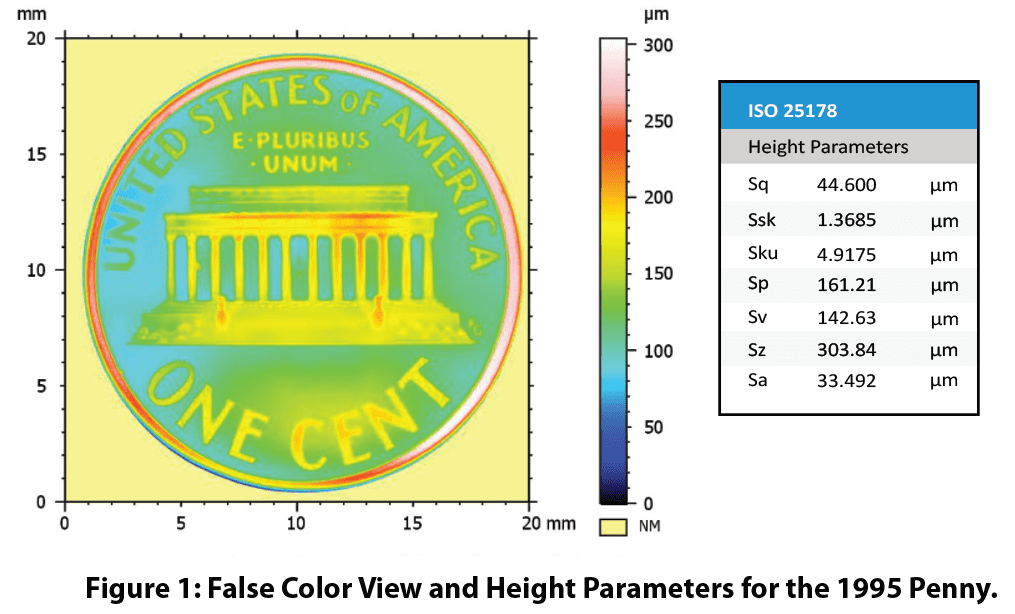

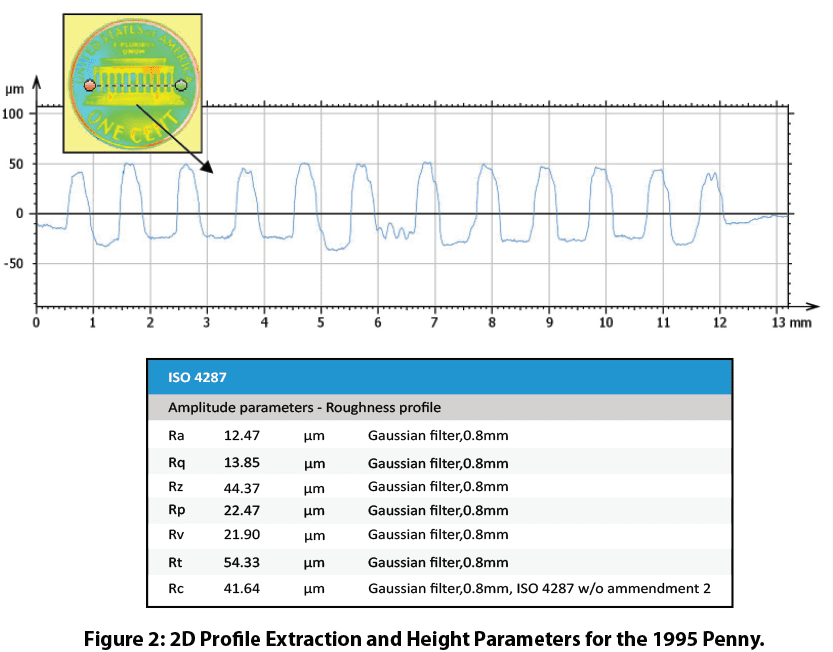

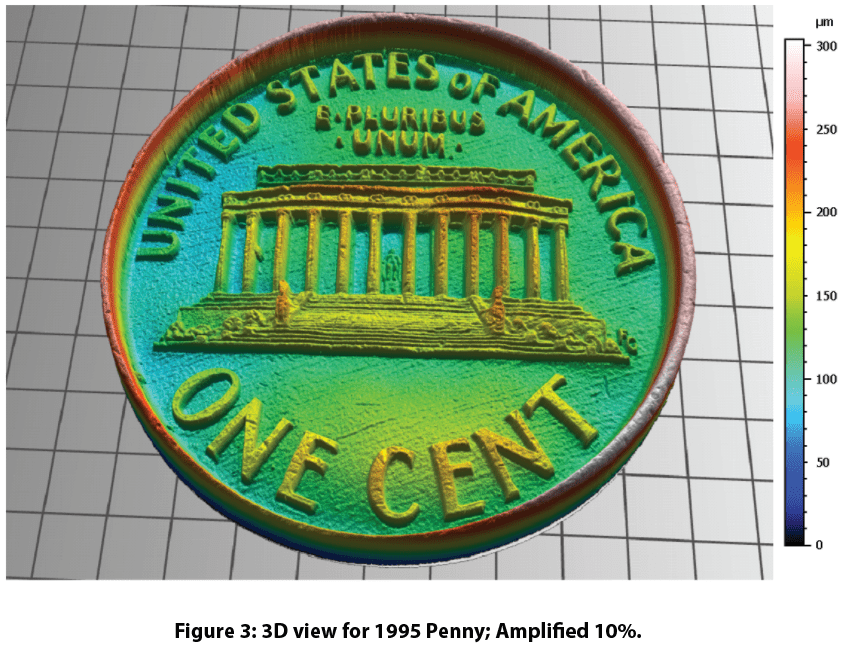

用非接触式轮廓仪对硬币的三维表面进行分析