在潮湿环境下对DLC进行磨损评估的重要性

类金刚石碳 (DLC) 涂层具有增强的摩擦学性能,即优异的耐磨性和极低的摩擦系数 (COF)。当沉积在不同的材料上时,DLC 涂层赋予金刚石特性。良好的摩擦机械性能使 DLC 涂层成为各种工业应用的首选,例如航空航天零件、剃须刀刀片、金属切削工具、轴承、摩托车发动机和医疗植入物。

在高真空和干燥条件下,DLC 涂层相对于钢球表现出非常低的 COF(低于 0.1)12.然而,DLC涂层对环境条件的变化很敏感,特别是相对湿度(RH)。3.高湿度和高氧浓度的环境可能会导致COF的显著增加。4。在受控湿度下进行可靠的磨损评估可模拟摩擦学应用中 DLC 涂层的真实环境条件。用户通过适当的比较,为目标应用选择最佳的 DLC 涂层

暴露于不同湿度下的 DLC 磨损行为。

测量目标

这项研究展示了 Nanovea 摩擦仪 配备湿度控制器是研究 DLC 涂层在不同相对湿度下磨损行为的理想工具。

测试程序

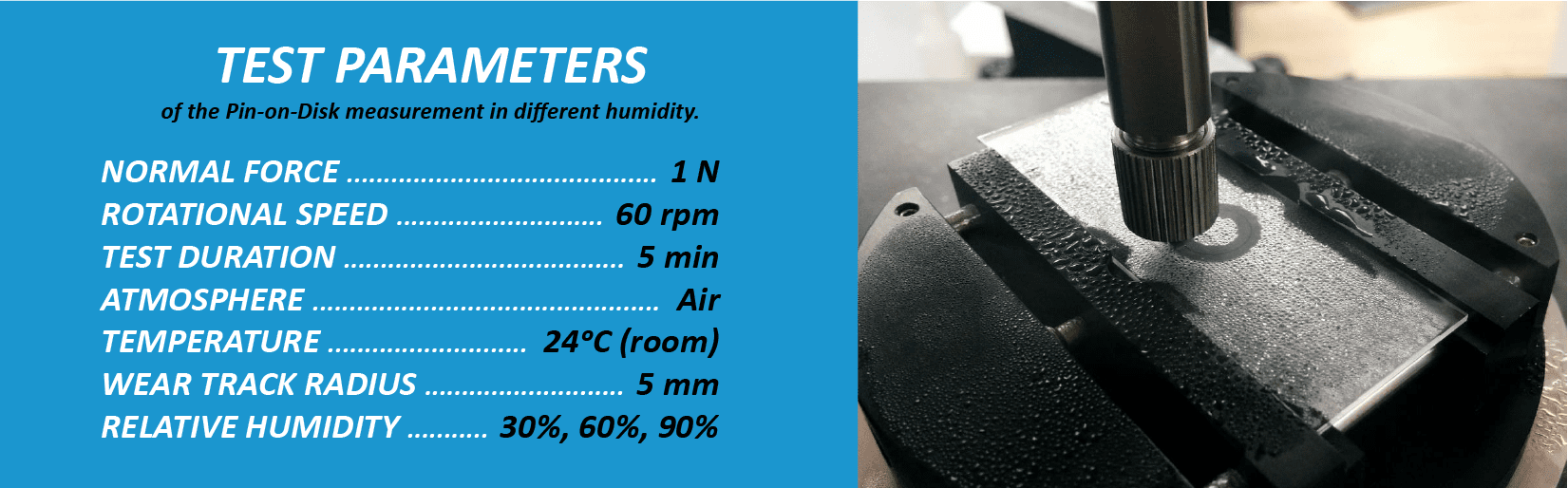

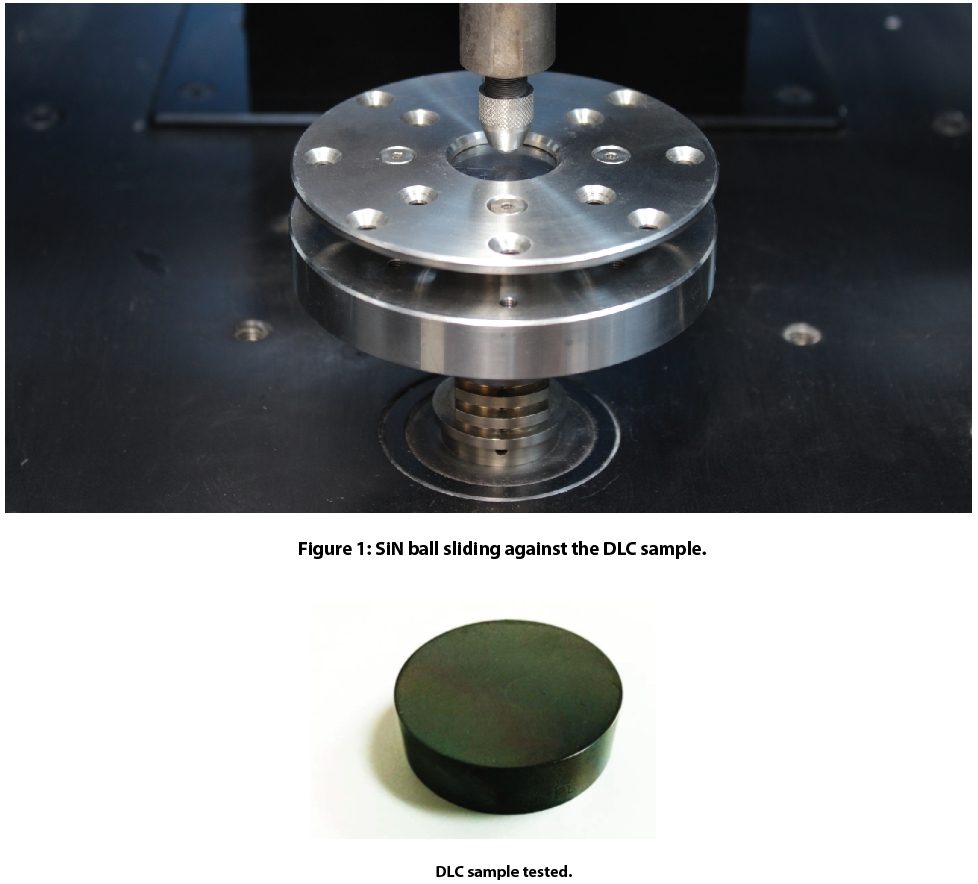

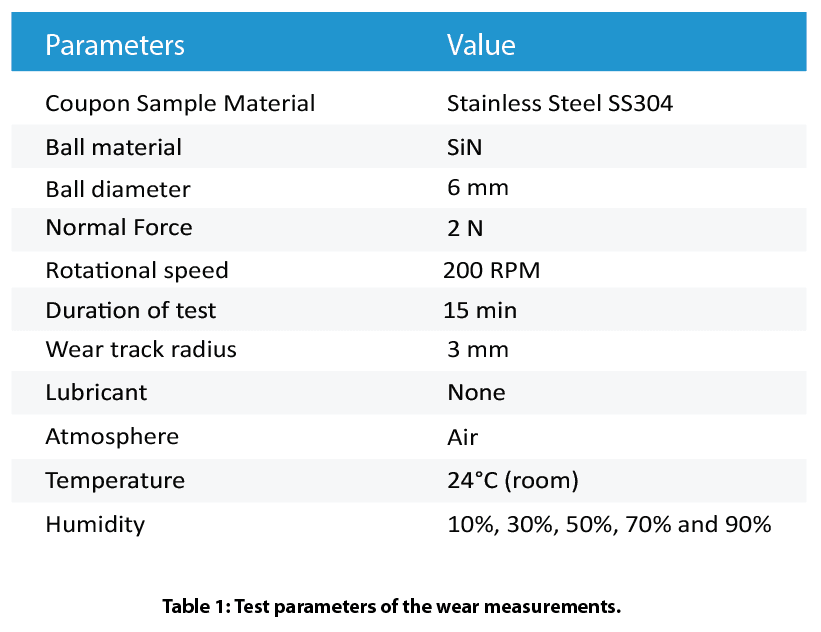

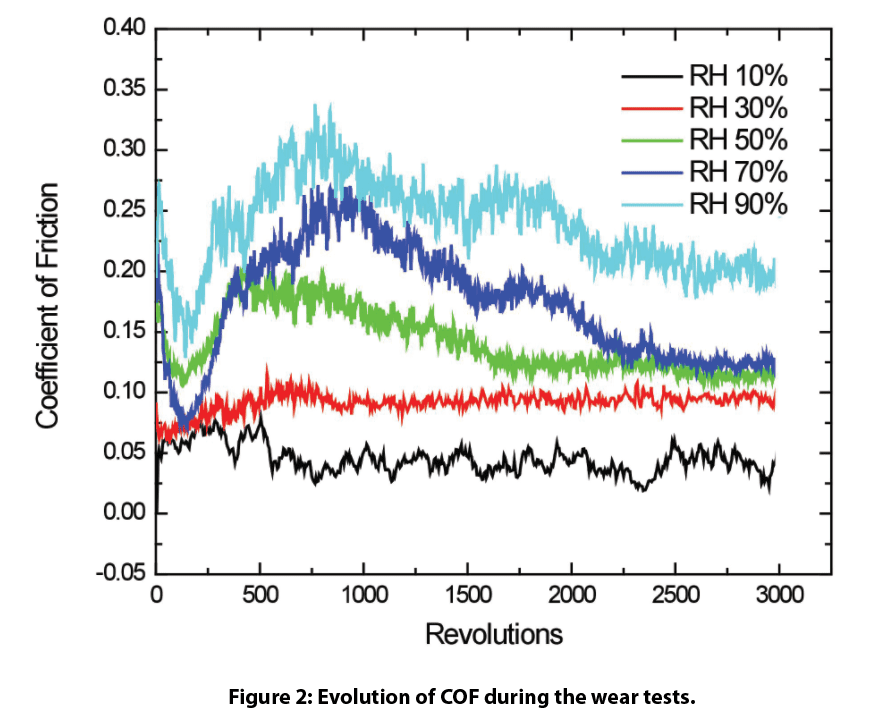

DLC 涂层的摩擦和耐磨性通过 Nanovea Tribometer 进行评估。测试参数总结于表 1 中。连接到摩擦室的湿度控制器精确控制相对湿度 (RH),精度为 ±1%。测试后使用光学显微镜检查 DLC 涂层上的磨损痕迹和 SiN 球上的磨损痕迹。

注:任何实心球材料均可用于模拟不同材料联轴器在润滑或高温等环境条件下的性能。

结果和讨论

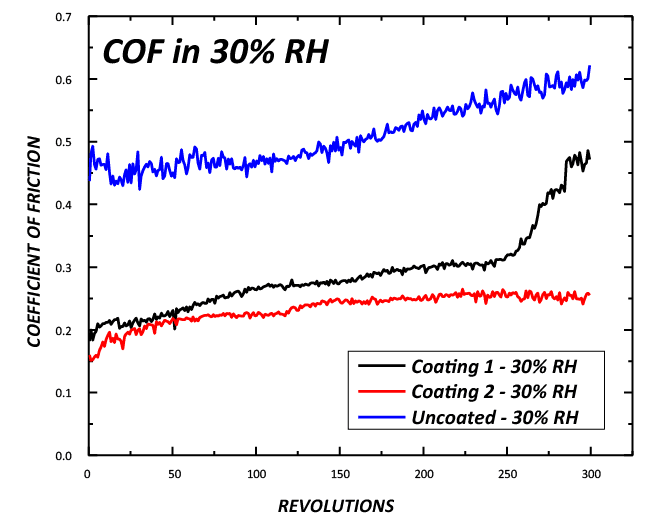

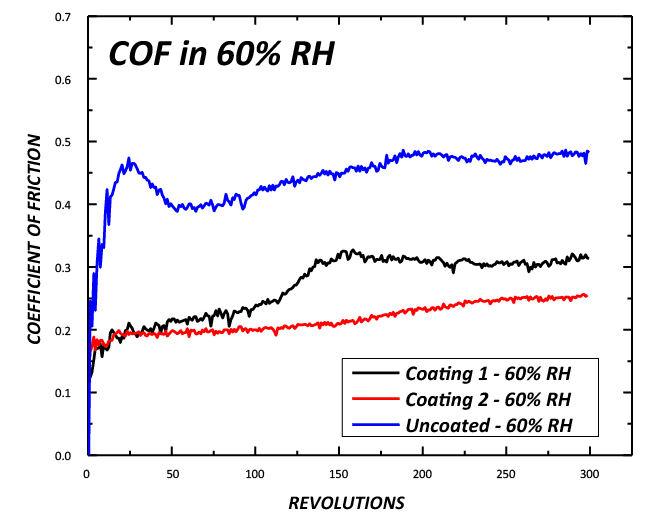

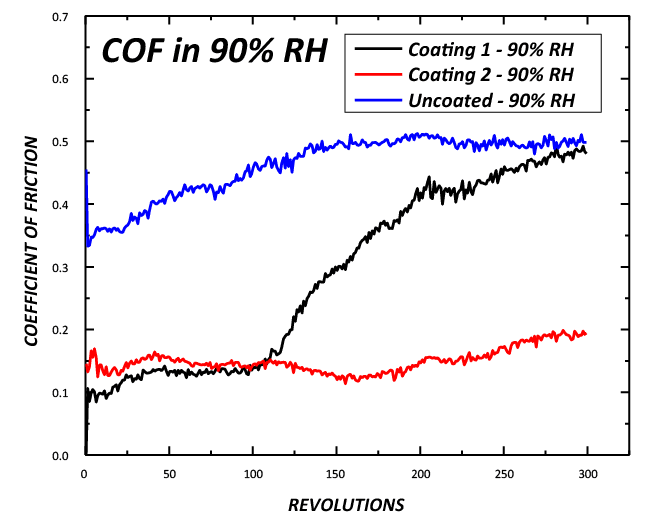

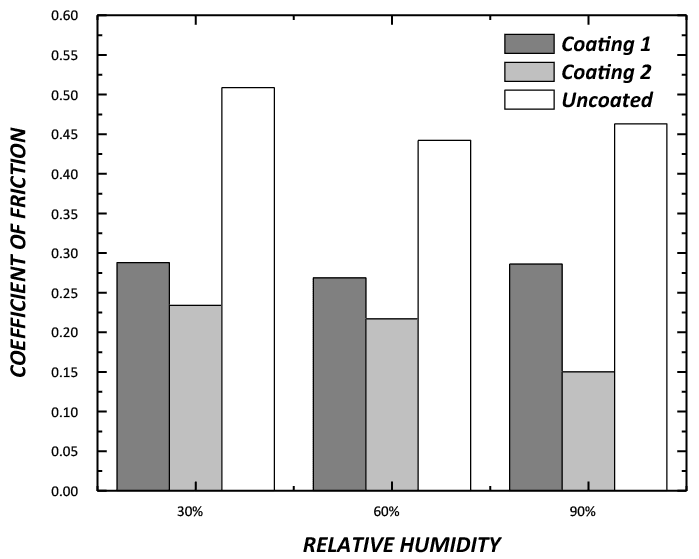

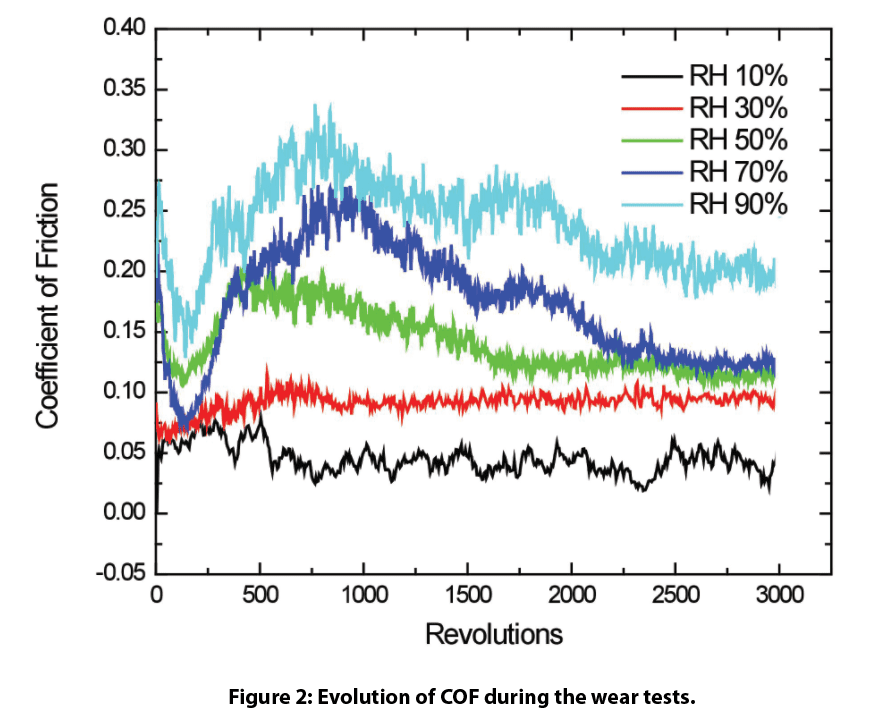

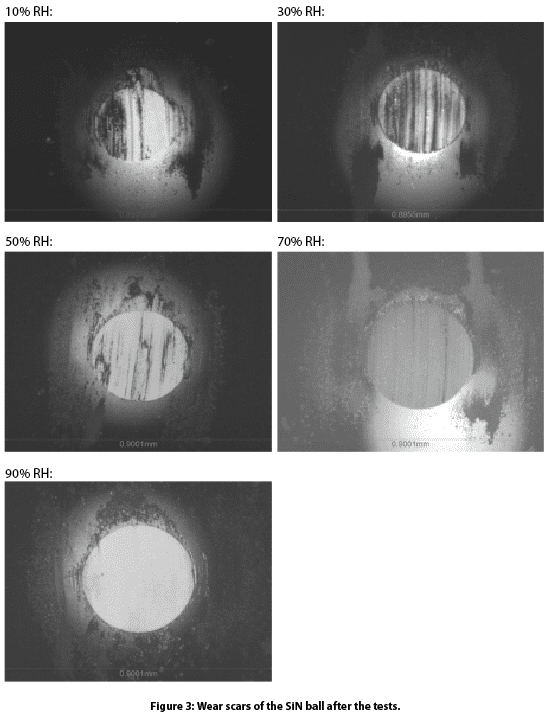

由于DLC涂层的低摩擦力和卓越的耐磨性,它是摩擦学应用的最佳选择。DLC涂层的摩擦表现出与湿度有关的行为,如图2所示。在相对干燥的条件下(10% RH),DLC涂层显示出非常低的COF,约为0.05。当相对湿度增加到30%时,DLC涂层在测试中表现出恒定的COF约为0.1。当RH上升到50%以上时,在头2000转中观察到COF的初始运行阶段。在RH为50、70和90%时,DLC涂层显示的最大COF分别为~0.20、~0.26和~0.33。在磨合期之后,DLC涂层的COF在RH为50、70和90%时分别保持在~0.11、0.13和0.20。

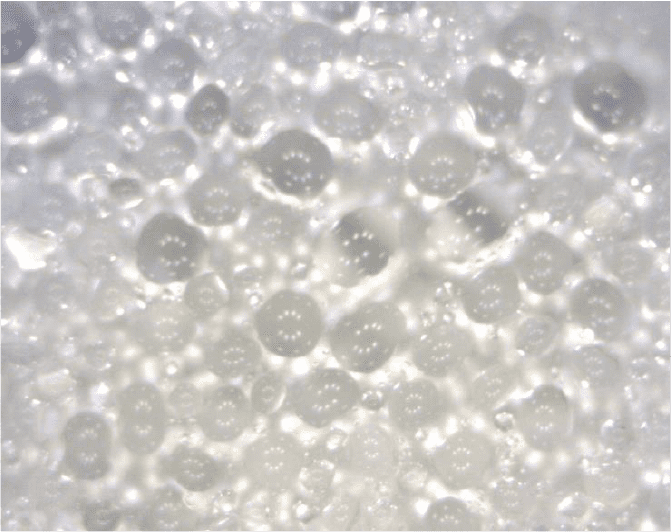

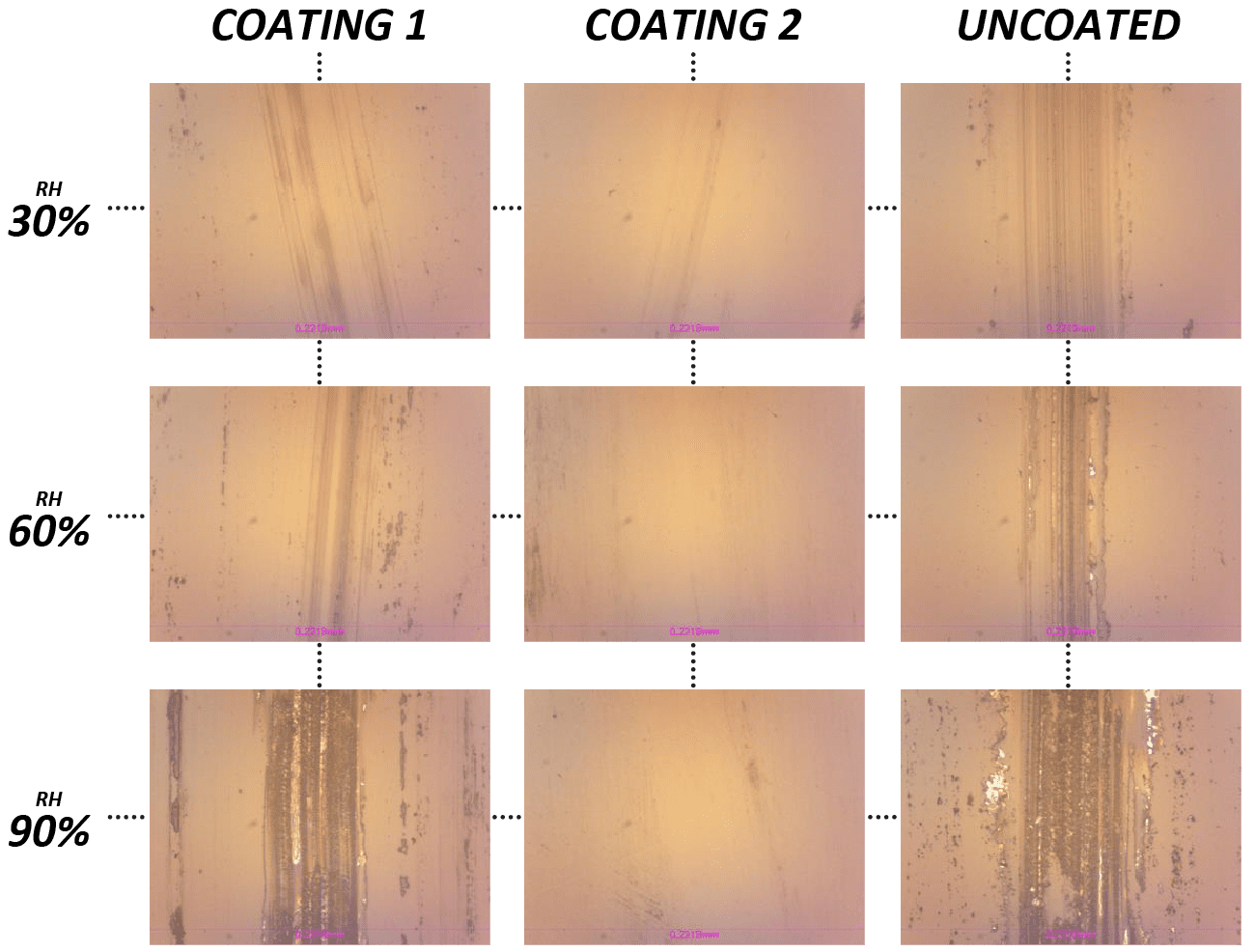

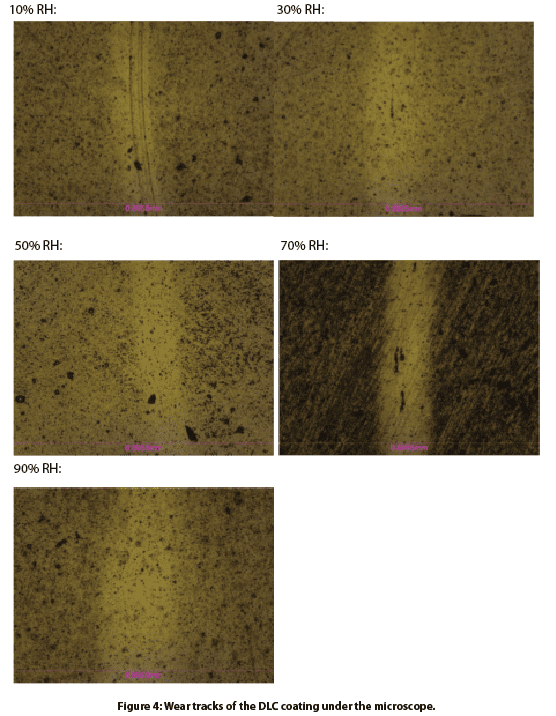

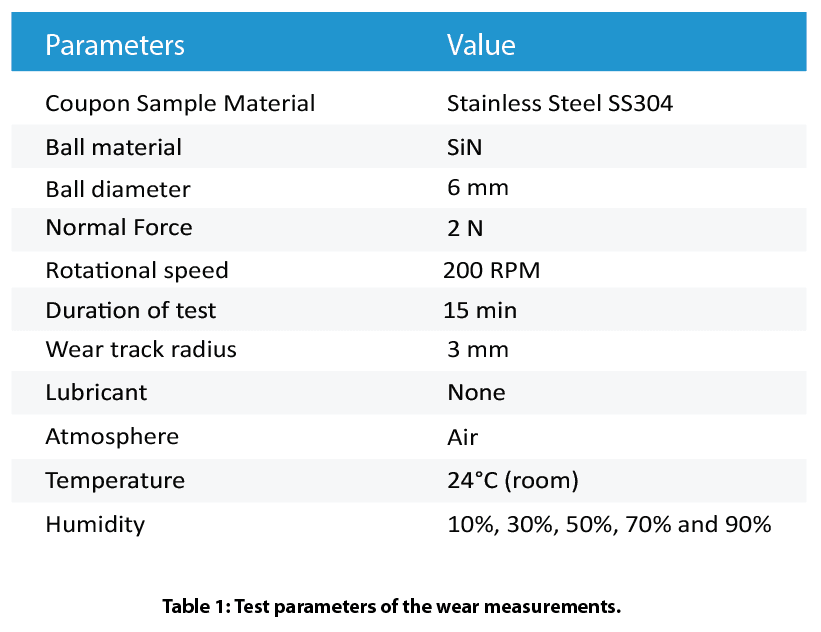

图3比较了SiN球的磨损疤痕,图4比较了磨损试验后DLC涂层的磨损痕迹。当DLC涂层暴露在低湿度的环境中时,磨损痕的直径更小。在接触面的重复滑动过程中,转移DLC层在SiN球表面积累。在这个阶段,DLC涂层与自己的转移层滑动,它作为一种有效的润滑剂,促进了相对运动,抑制了剪切变形引起的进一步质量损失。在低相对湿度环境下(如10%和30%),在SiN球的磨损疤痕中观察到转移膜,导致球的磨损过程减速。这种磨损过程反映在DLC涂层的磨损痕迹形态上,如图4所示。在干燥环境中,DLC涂层表现出较小的磨损轨迹,这是因为在接触界面上形成了稳定的DLC转移膜,大大降低了摩擦和磨损率。

总结

湿度对 DLC 涂层的摩擦学性能起着至关重要的作用。由于形成转移到滑动对应物(本研究中的 SiN 球)上的稳定石墨层,DLC 涂层在干燥条件下具有显着增强的耐磨性和优异的低摩擦性。 DLC 涂层在其自身的转移层上滑动,该转移层充当有效的润滑剂,以促进相对运动并抑制剪切变形引起的进一步质量损失。随着相对湿度的增加,SiN 球上不会观察到薄膜,导致 SiN 球和 DLC 涂层的磨损率增加。

Nanovea 摩擦磨损试验机使用符合 ISO 和 ASTM 的旋转和线性模式提供可重复的磨损和摩擦测试,并在一个预集成系统中提供可选的湿度模块。它允许用户模拟不同湿度下的工作环境,为用户提供定量评估不同工作条件下材料摩擦学行为的理想工具。

了解更多关于Nanovea摩擦仪和实验室服务的信息

1 C. Donnet, Surf.涂料。Technol.100-101 (1998) 180.

2 K. Miyoshi, B. Pohlchuck, K.W. Street, J.S. Zabinski, J.H. Sanders, A.A. Voevodin, R.L.C. Wu, Wear 225-229 (1999) 65.

3 R. Gilmore, R. Hauert, Surf.涂料。Technol.133-134 (2000) 437.

4 R. Memming, H.J. Tolle, P.E. Wierenga, Thin Solid Coatings 143 (1986) 31