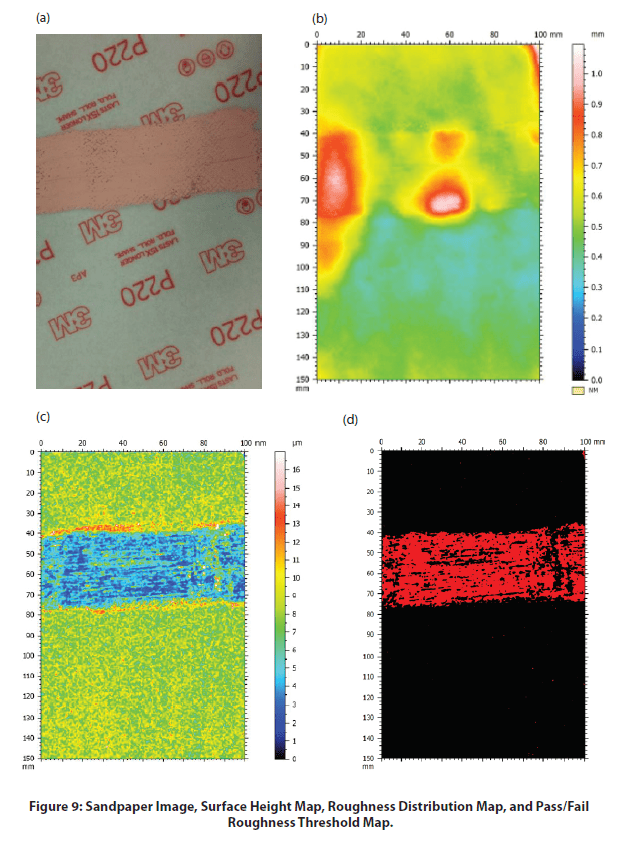

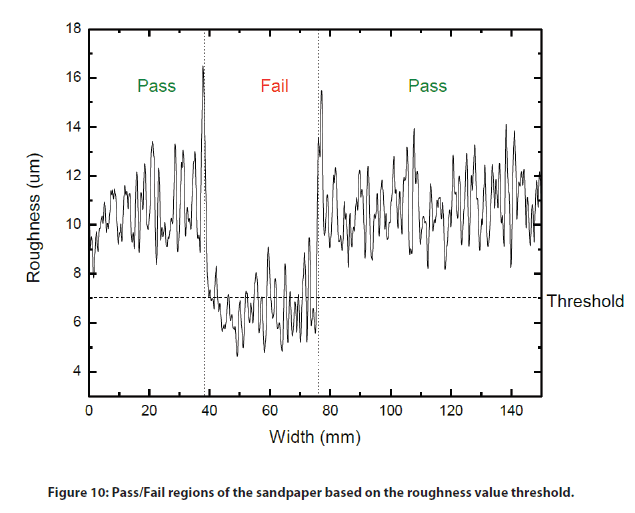

サンドペーパー粗さと粒子径の分析

表面境界測定

ラバートレッドコンター測定

3D光学プロファイラによる魚鱗表面解析

医薬品錠剤の表面粗さ検査

歯科用工具。寸法および表面粗さ解析

はじめに

正確な寸法と最適な表面粗さは、歯科用ネジの機能にとって極めて重要です。歯科用ネジの寸法の多くは、半径、角度、距離、段差の高さなど、高い精度を必要とします。人体内に挿入される医療器具や部品にとって、滑り摩擦を最小限に抑えるために、局所的な表面粗さを理解することも非常に重要です。

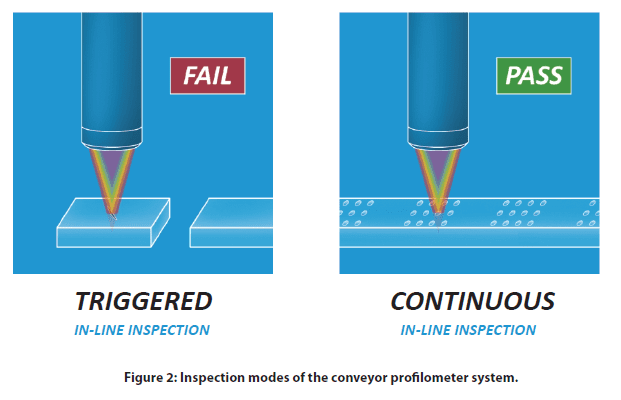

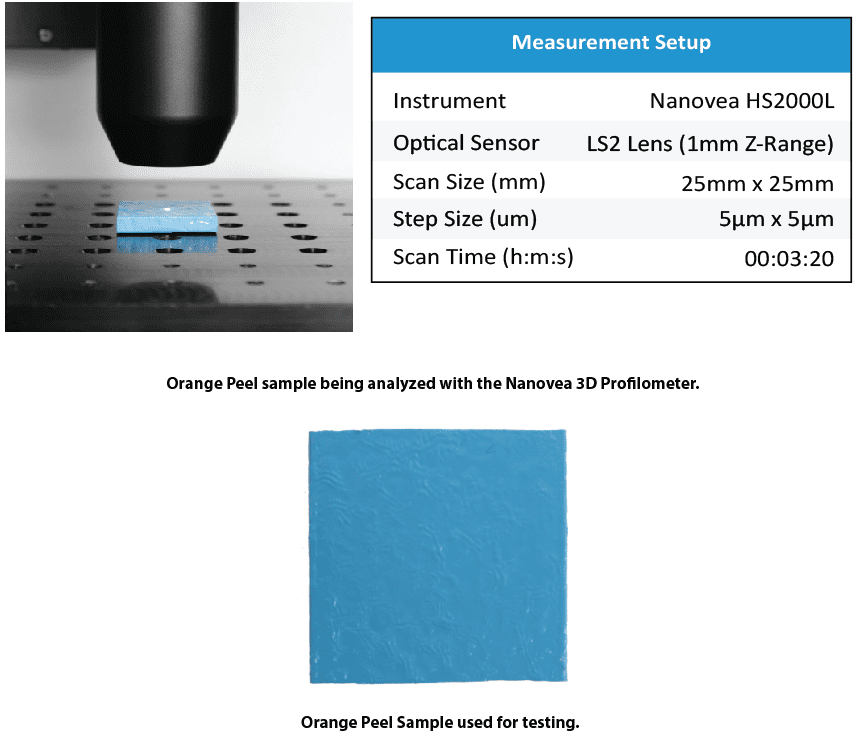

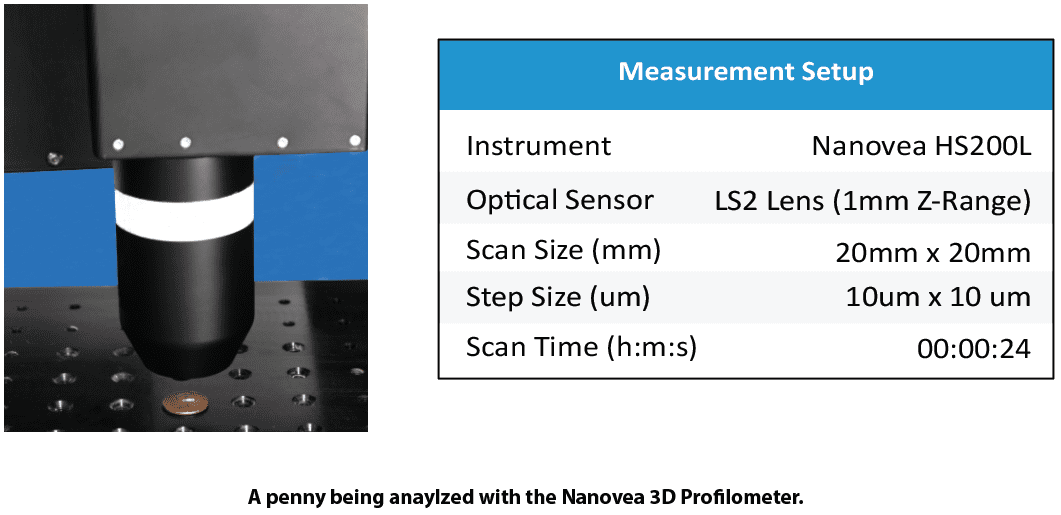

寸法研究のための非接触形状測定

ナノベーア 3D非接触プロファイラー 色光ベースの技術を使用して、透明、不透明、鏡面、拡散、研磨、粗いなどのあらゆる材料表面を測定します。タッチプローブ技術とは異なり、非接触技術は狭い領域の内部を測定でき、先端が柔らかいプラスチック材料を押すことによって引き起こされる変形に起因する本質的な誤差が追加されることはありません。色光ベースの技術は、焦点変動技術と比較して優れた横方向および高さの精度も提供します。 Nanovea Profiler は、ステッチを行わずに大きな表面を直接スキャンし、数秒で部品の長さのプロファイルを作成できます。結果を操作する複雑なアルゴリズムを使用せずに表面を測定するプロファイラーの機能により、ナノからマクロ範囲の表面特徴と高い表面角度を測定できます。

測定目的

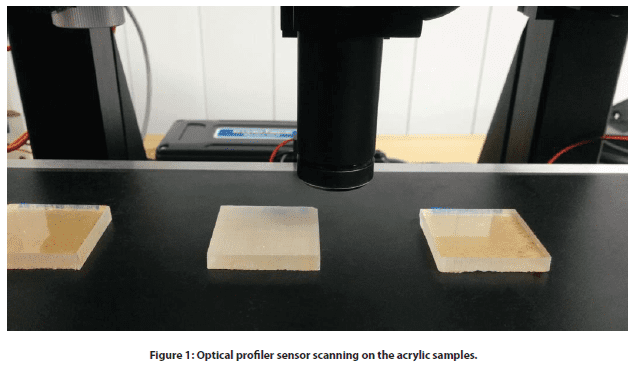

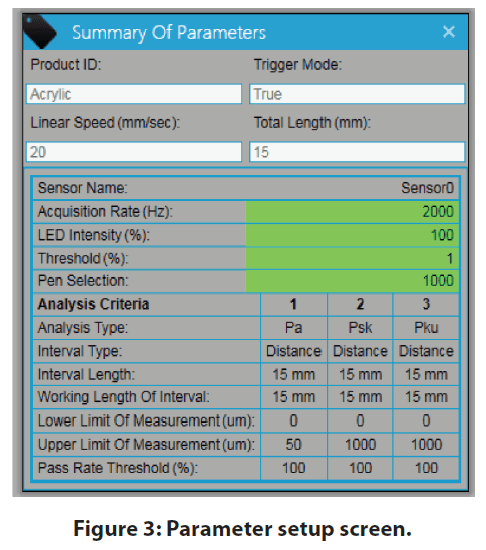

このアプリケーションでは、Nanovea ST400 光学プロファイラーを使用して、1 回の測定で歯科用ネジを平坦部とネジ部の特徴に沿って測定しました。表面粗さは平坦な領域から計算され、ねじ切り部分のさまざまな寸法が決定されました。

分析された歯科用ネジのサンプル ナノビア 光学プロファイラー。

歯科用ネジのサンプルを分析しました。

結果

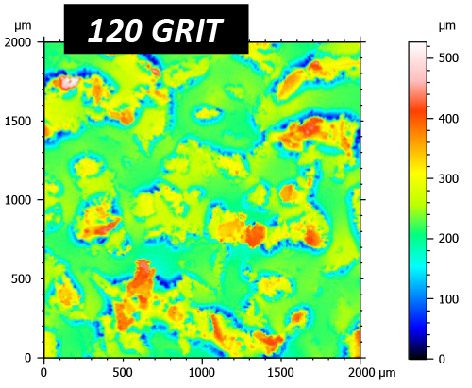

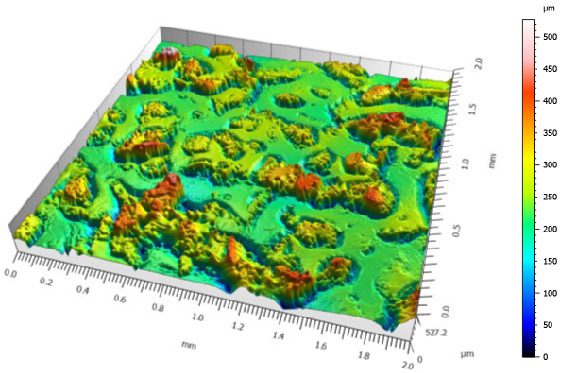

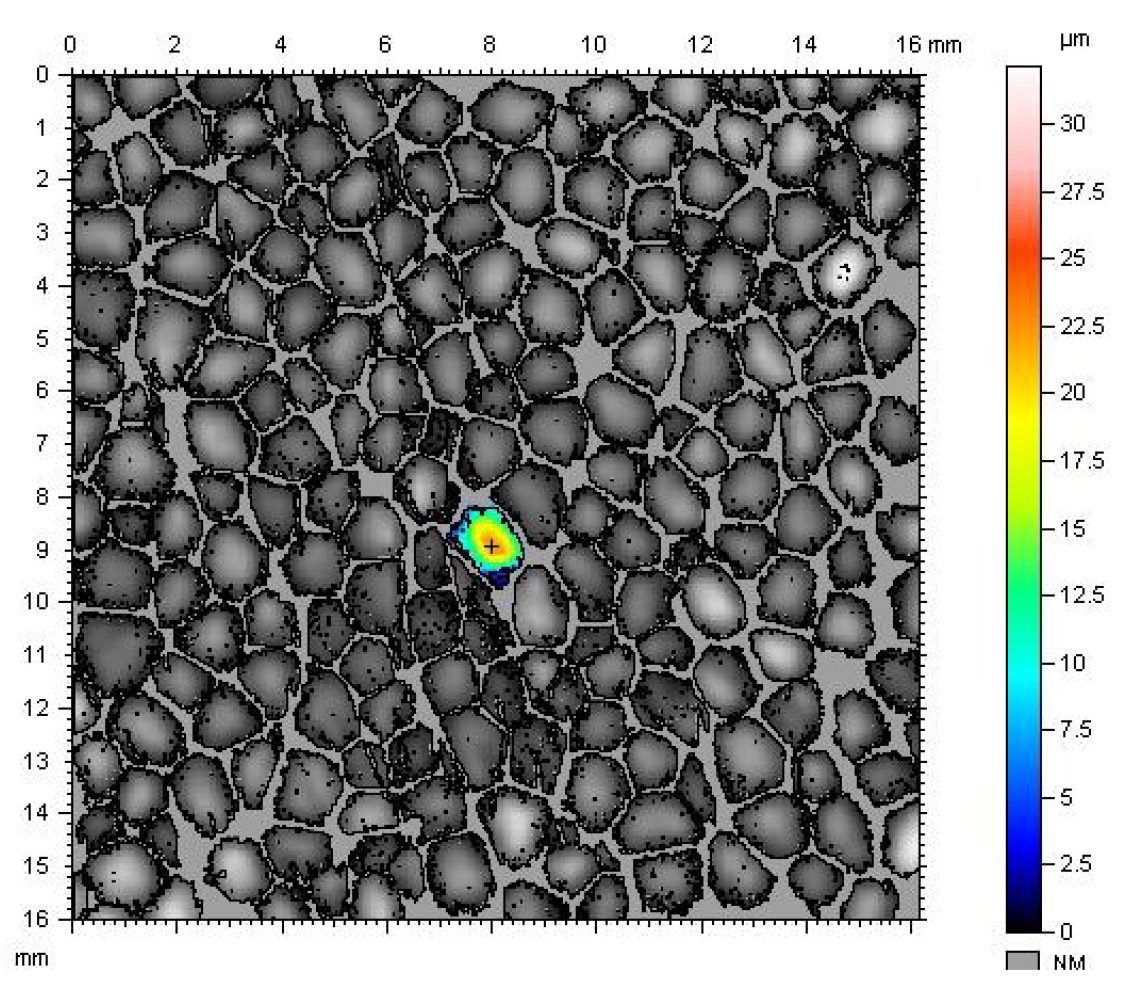

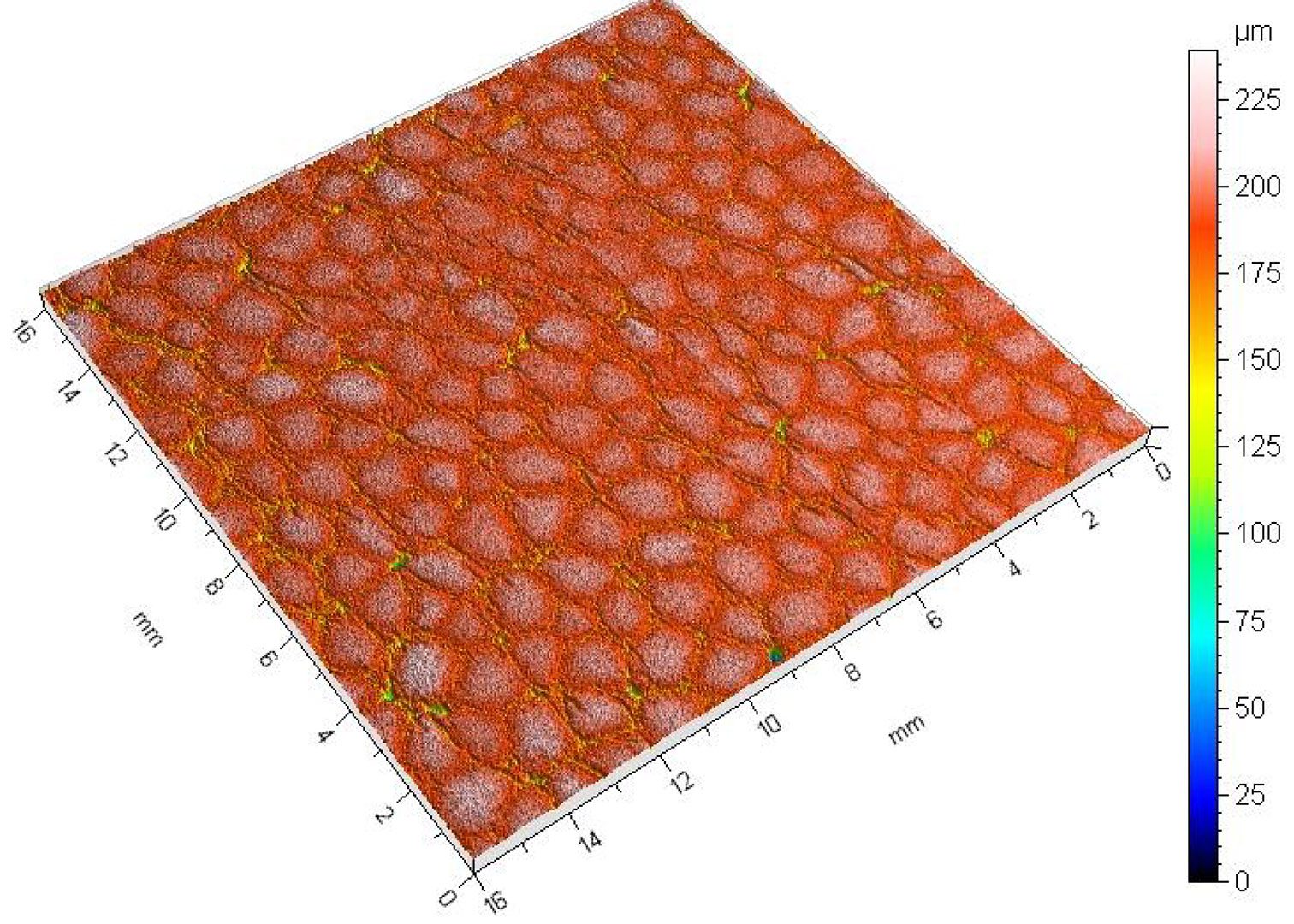

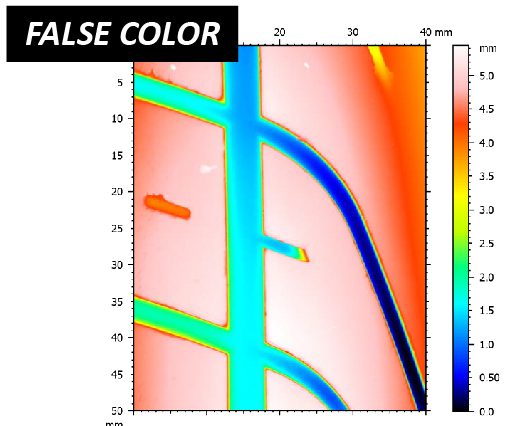

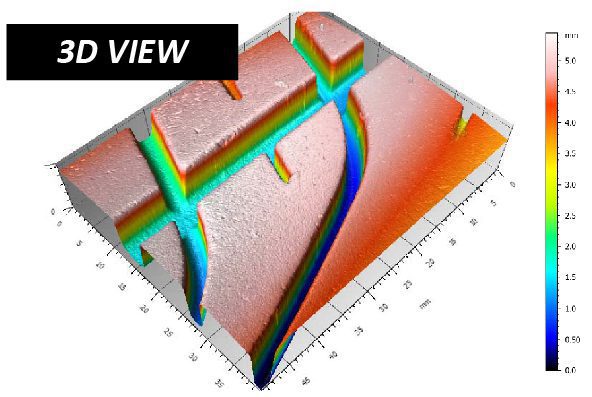

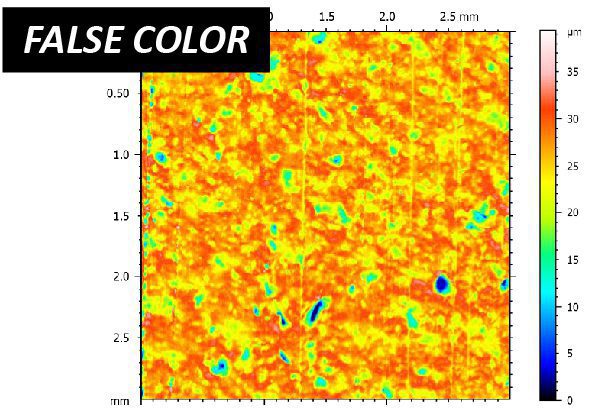

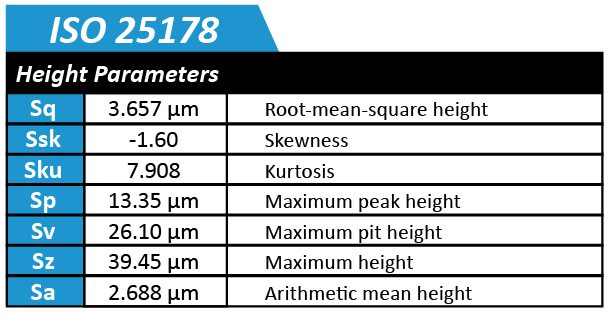

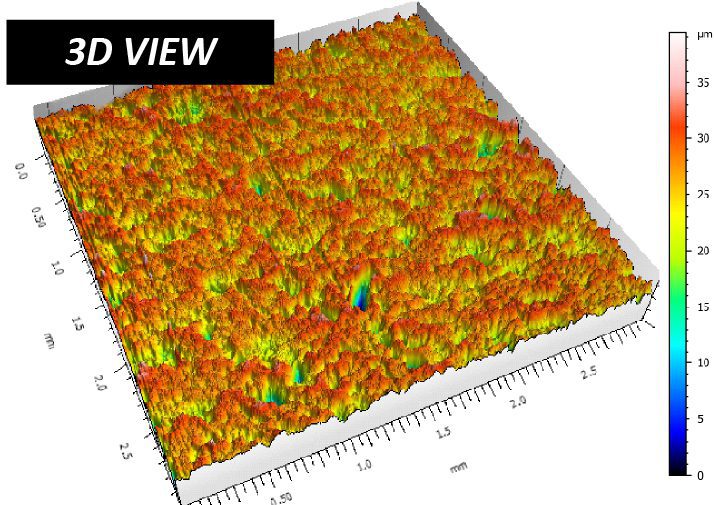

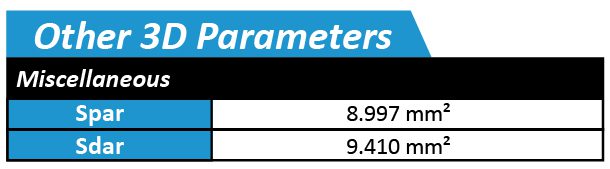

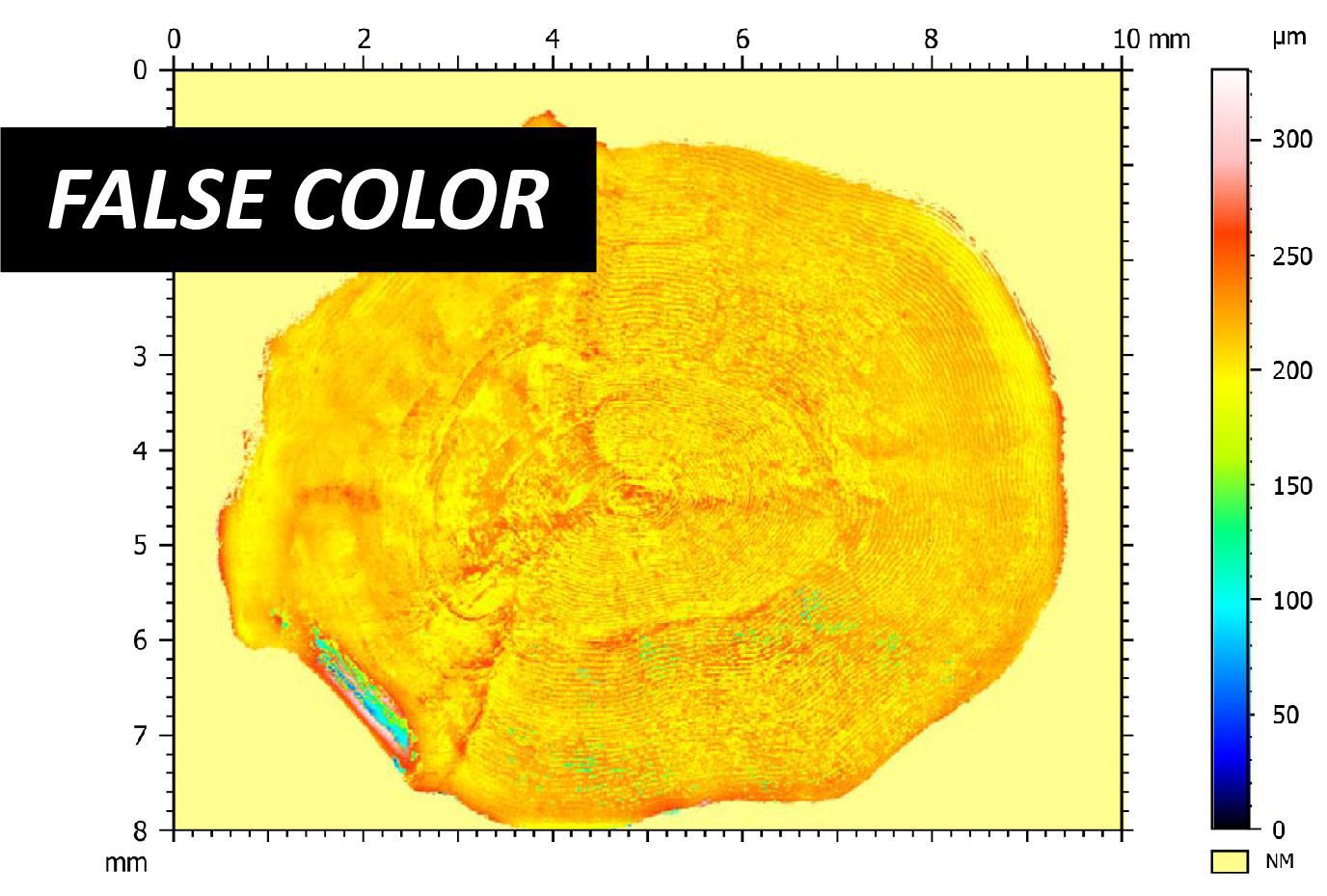

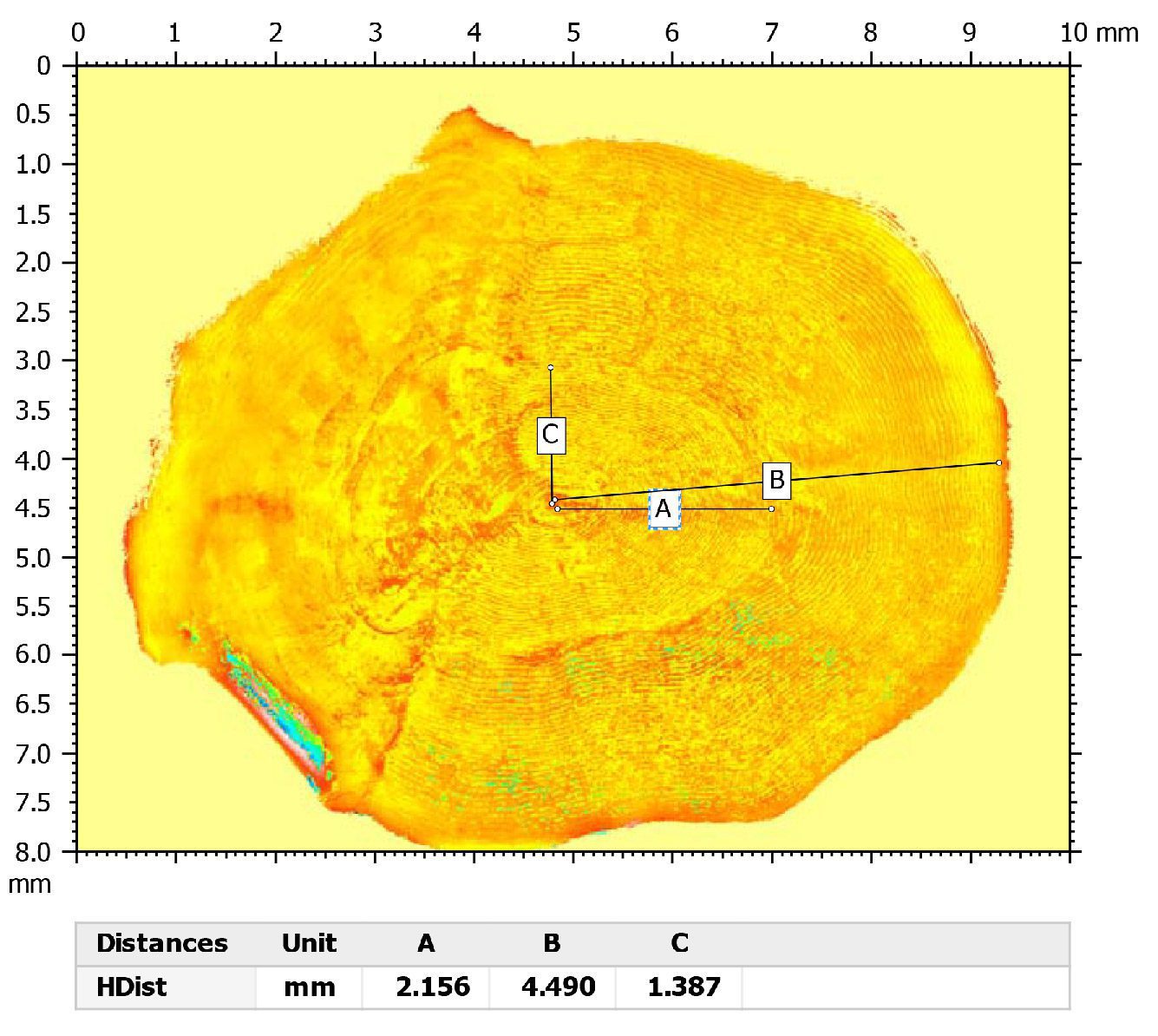

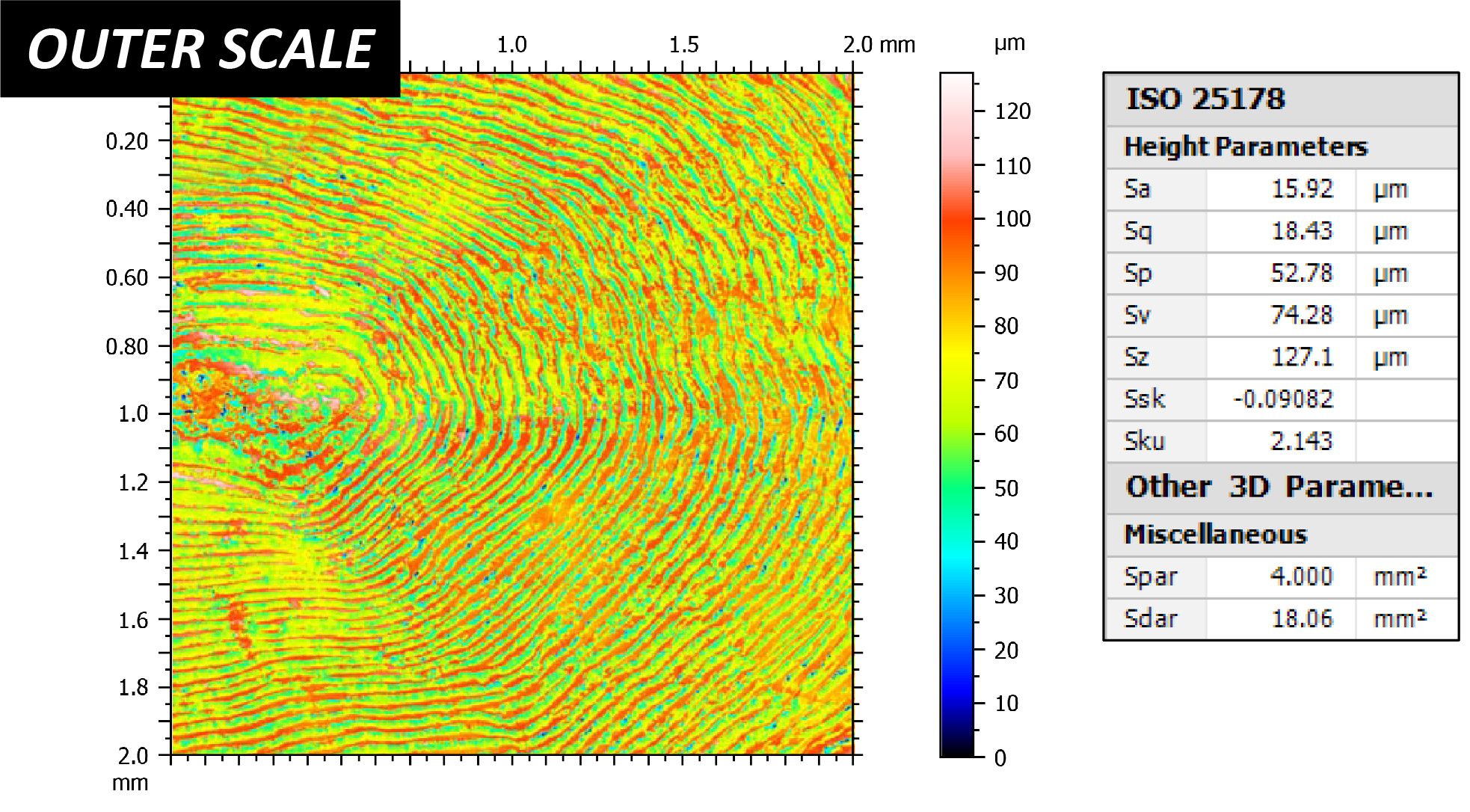

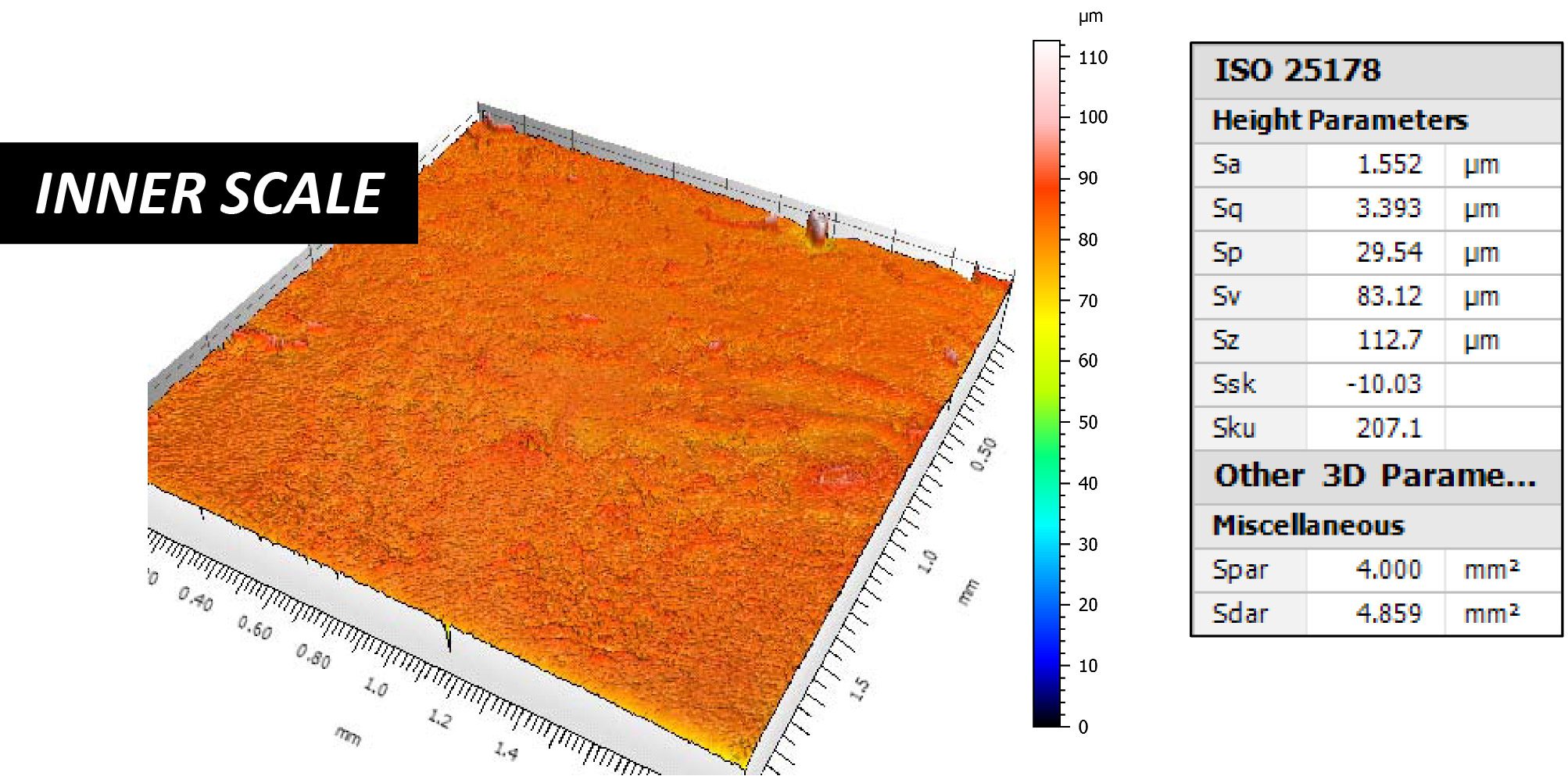

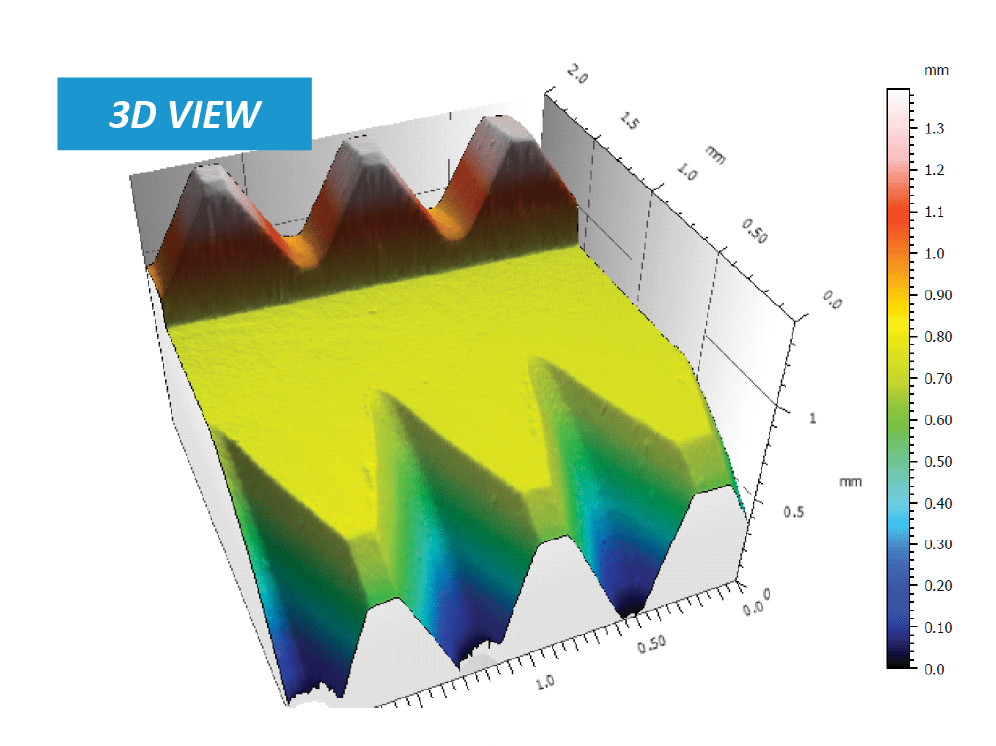

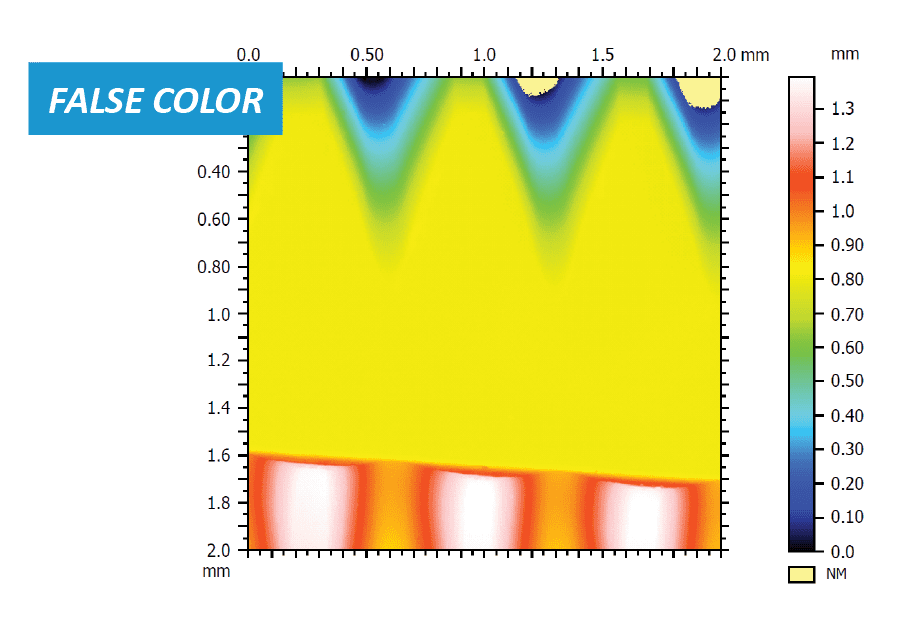

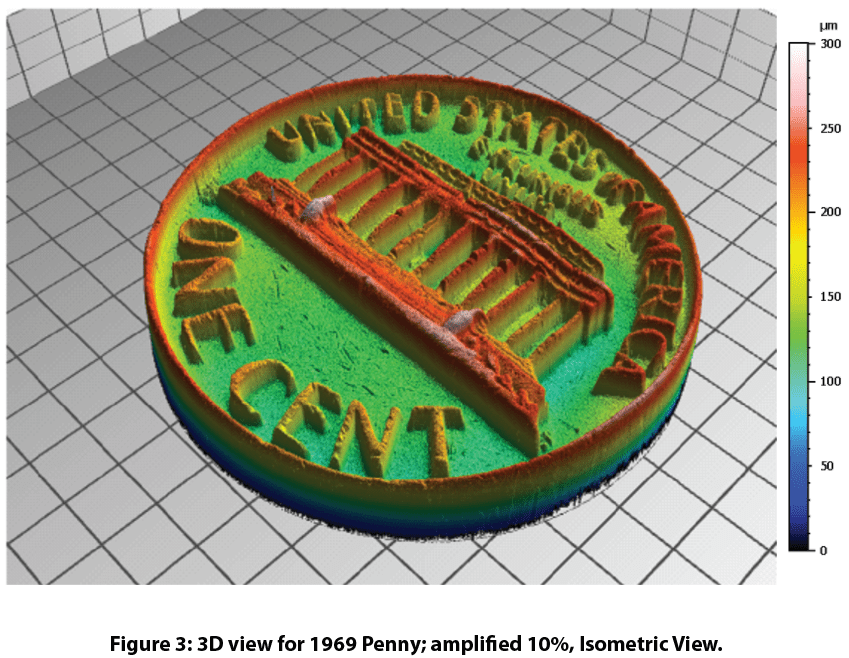

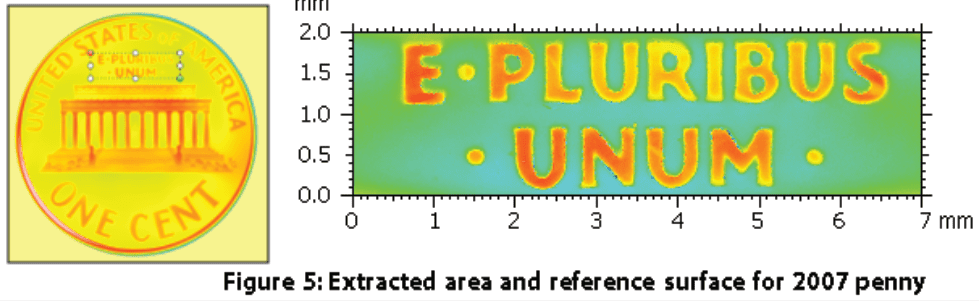

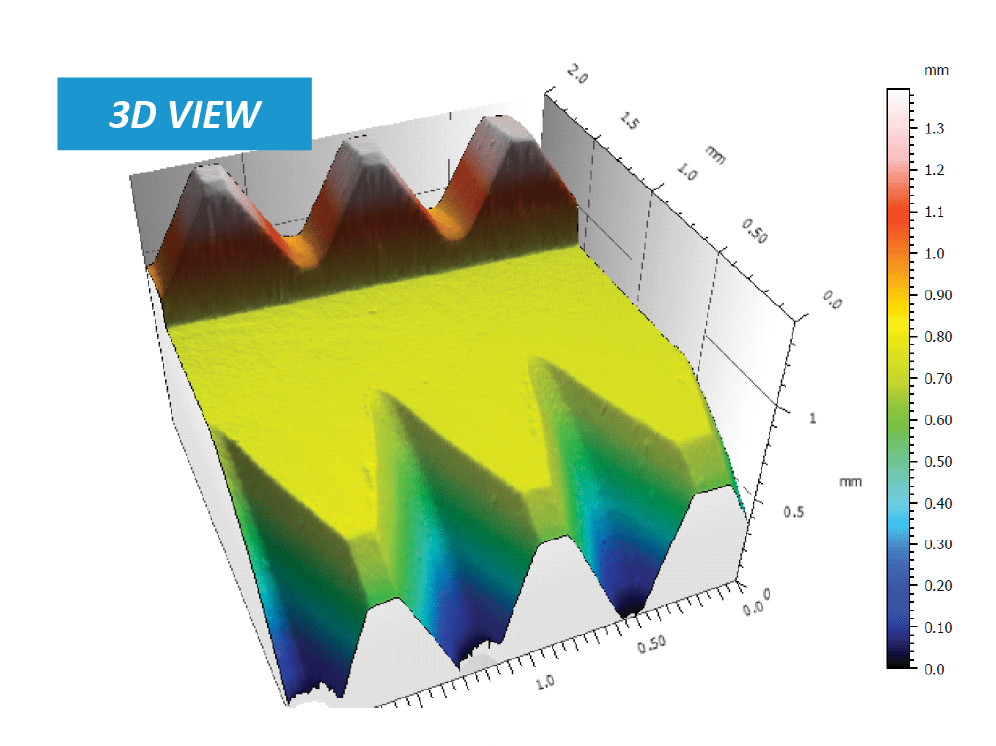

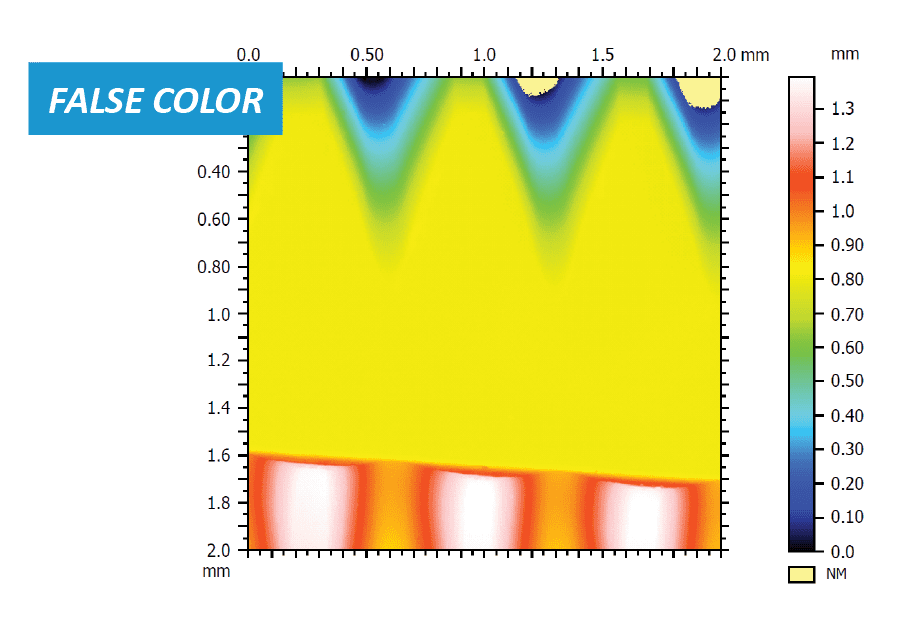

3Dサーフェス

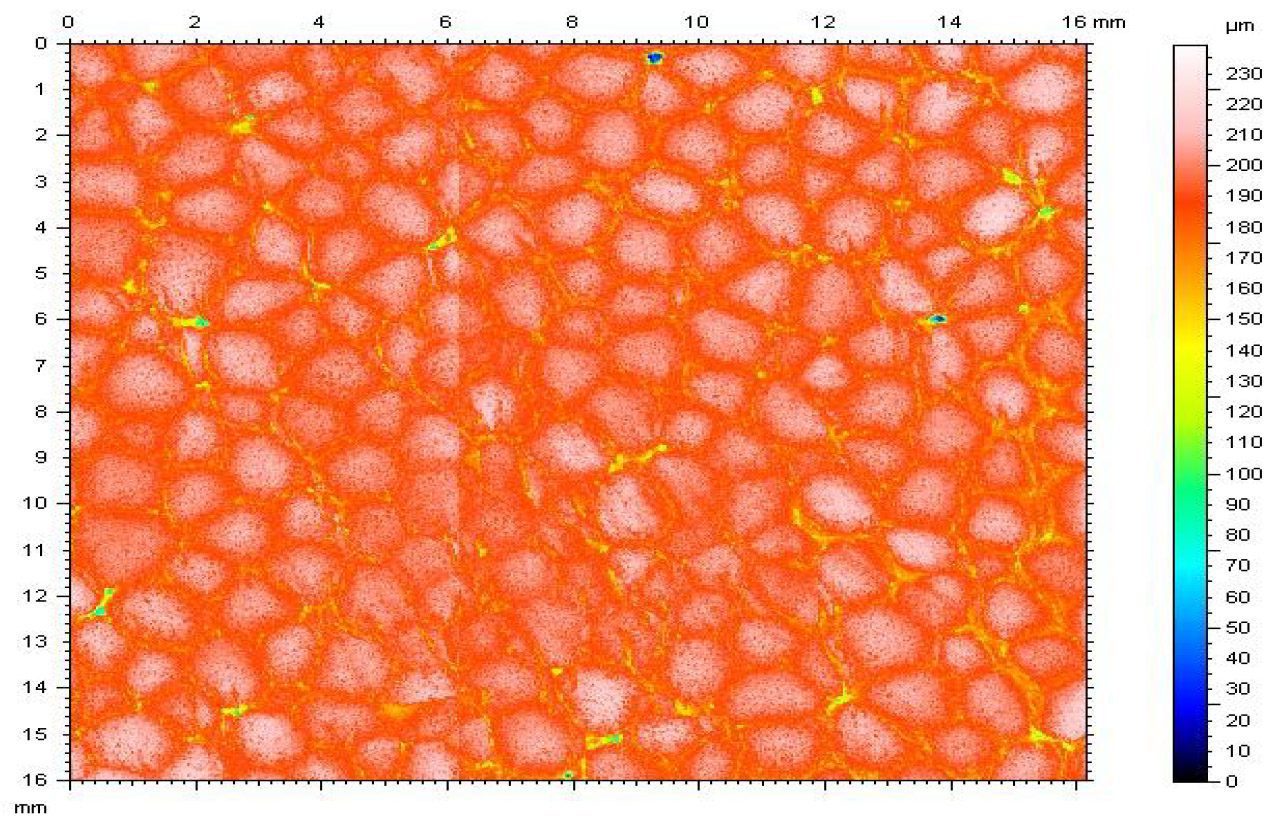

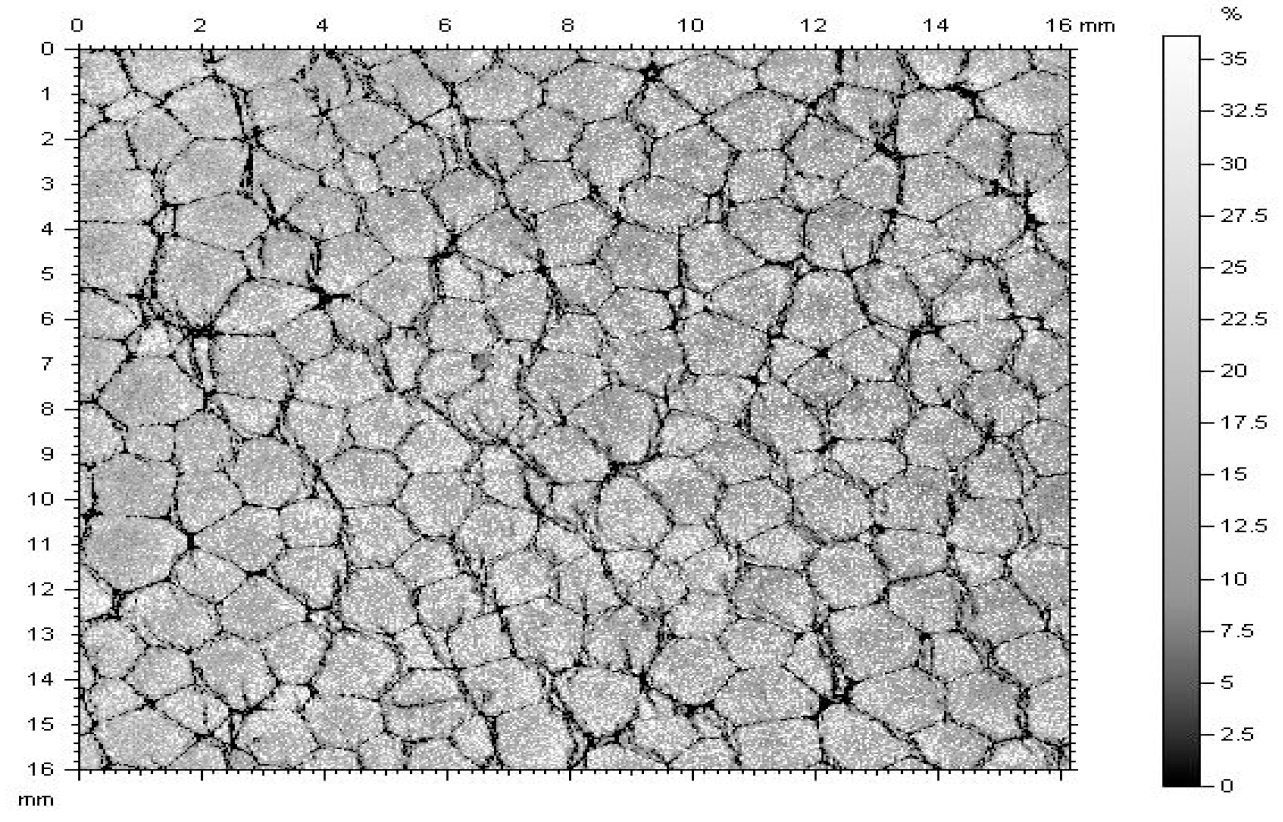

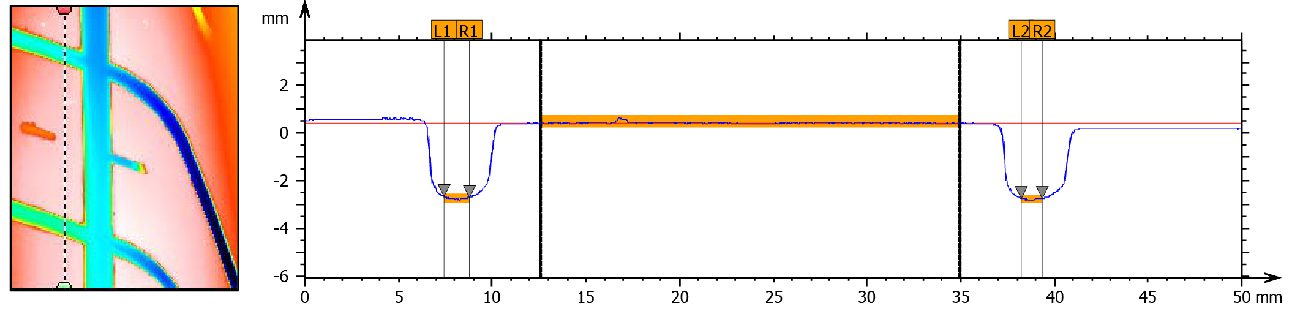

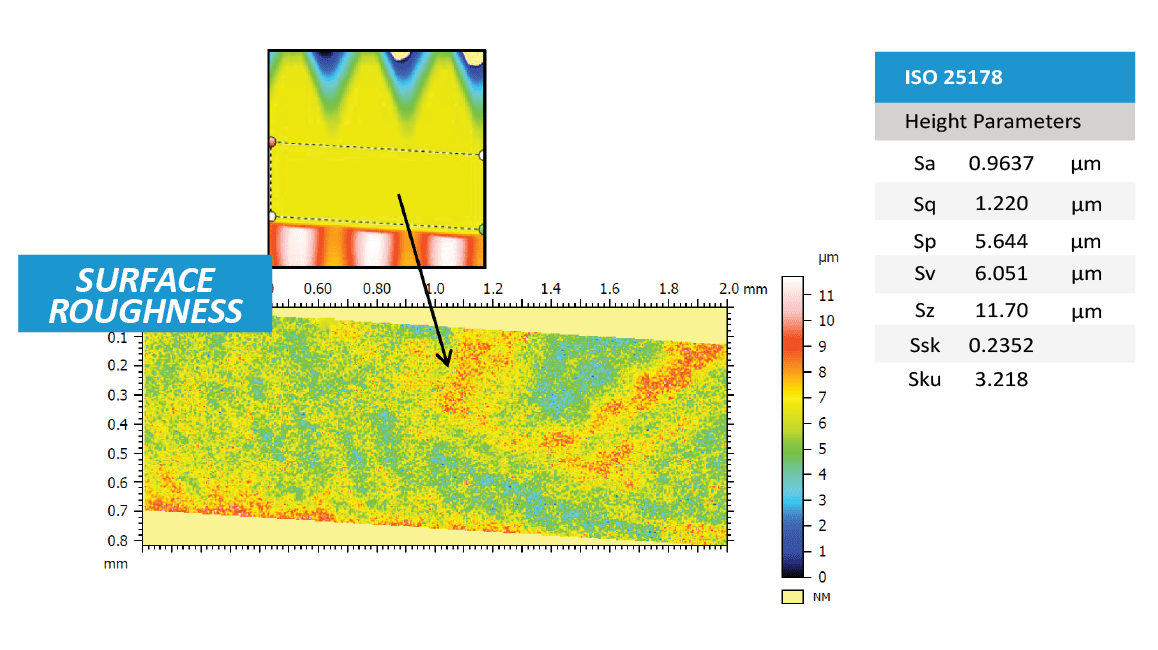

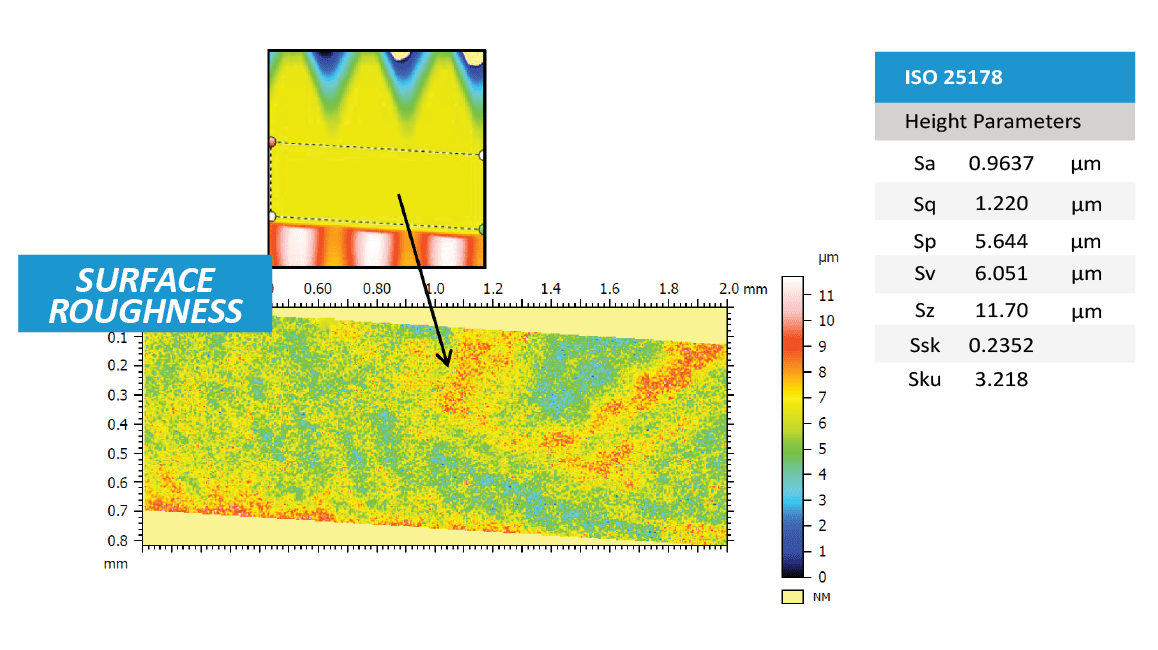

歯科用ネジの 3D ビューと疑似カラー ビューには、どちらかの側からネジ山が始まる平らな領域が表示されます。これは、さまざまな角度からネジの形態を直接観察するための簡単なツールをユーザーに提供します。フルスキャンから平坦な領域を抽出し、その表面粗さを測定しました。

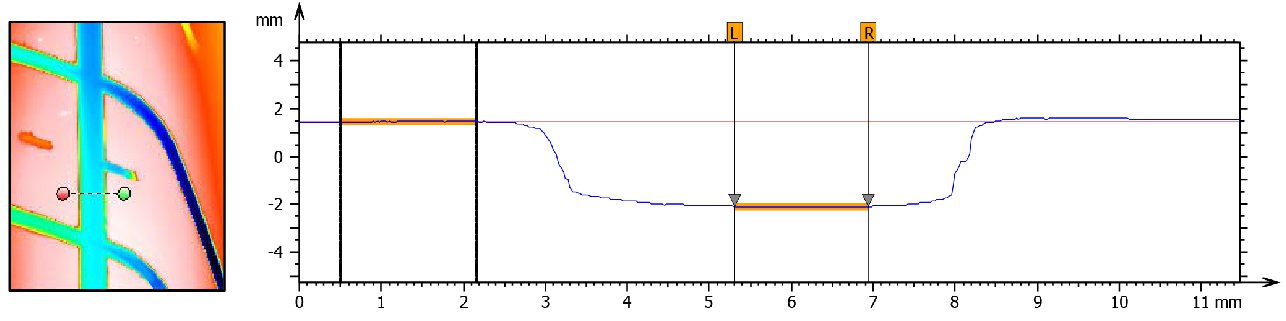

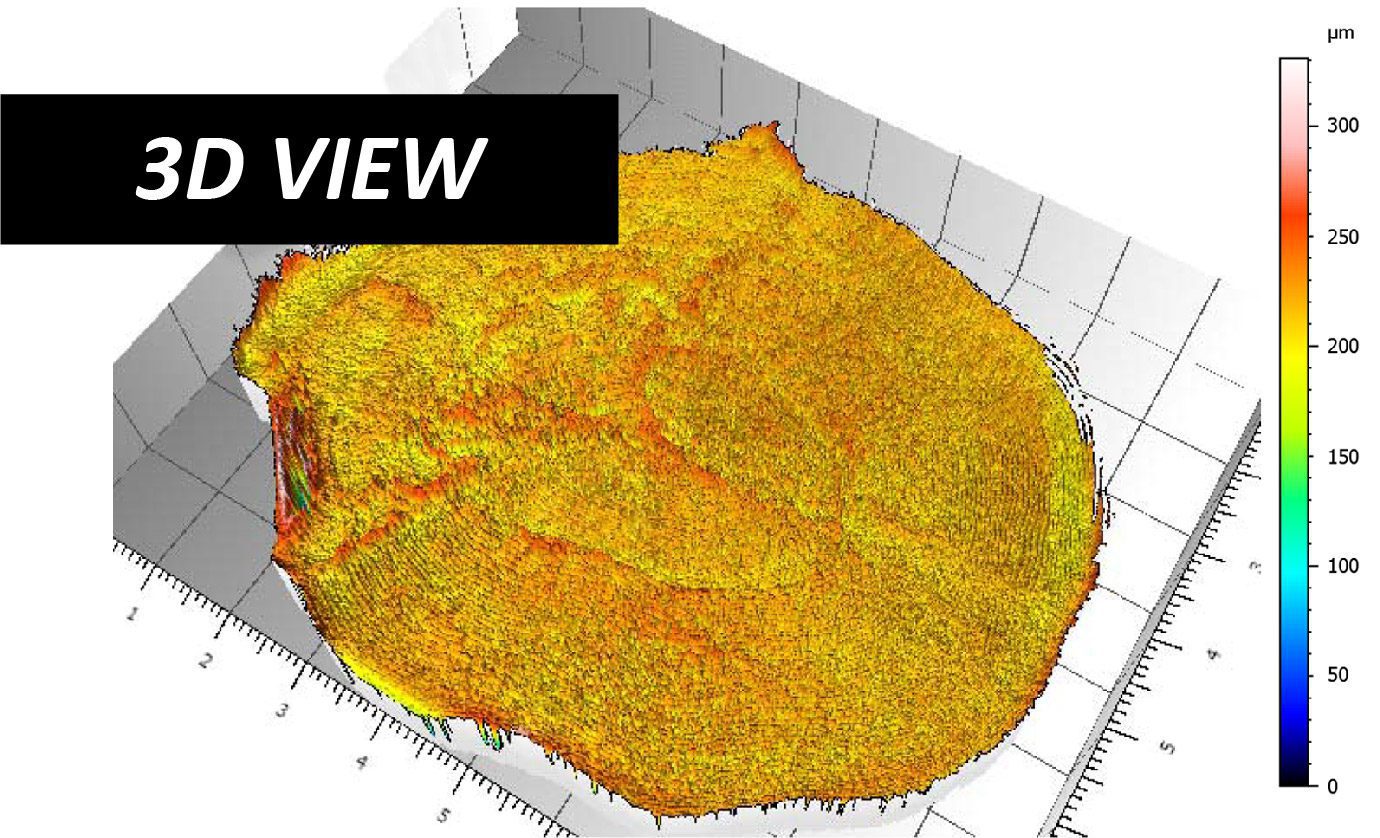

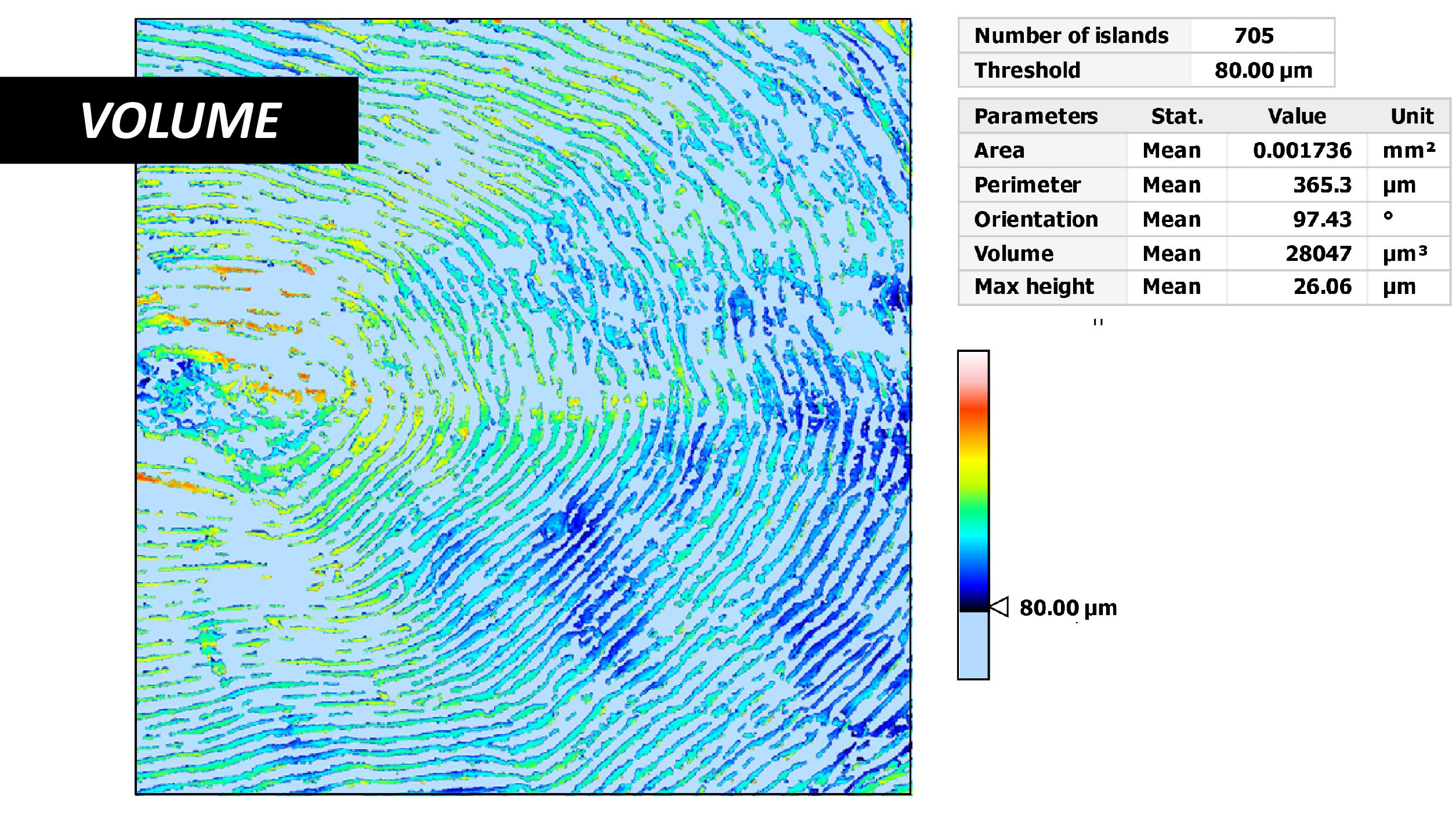

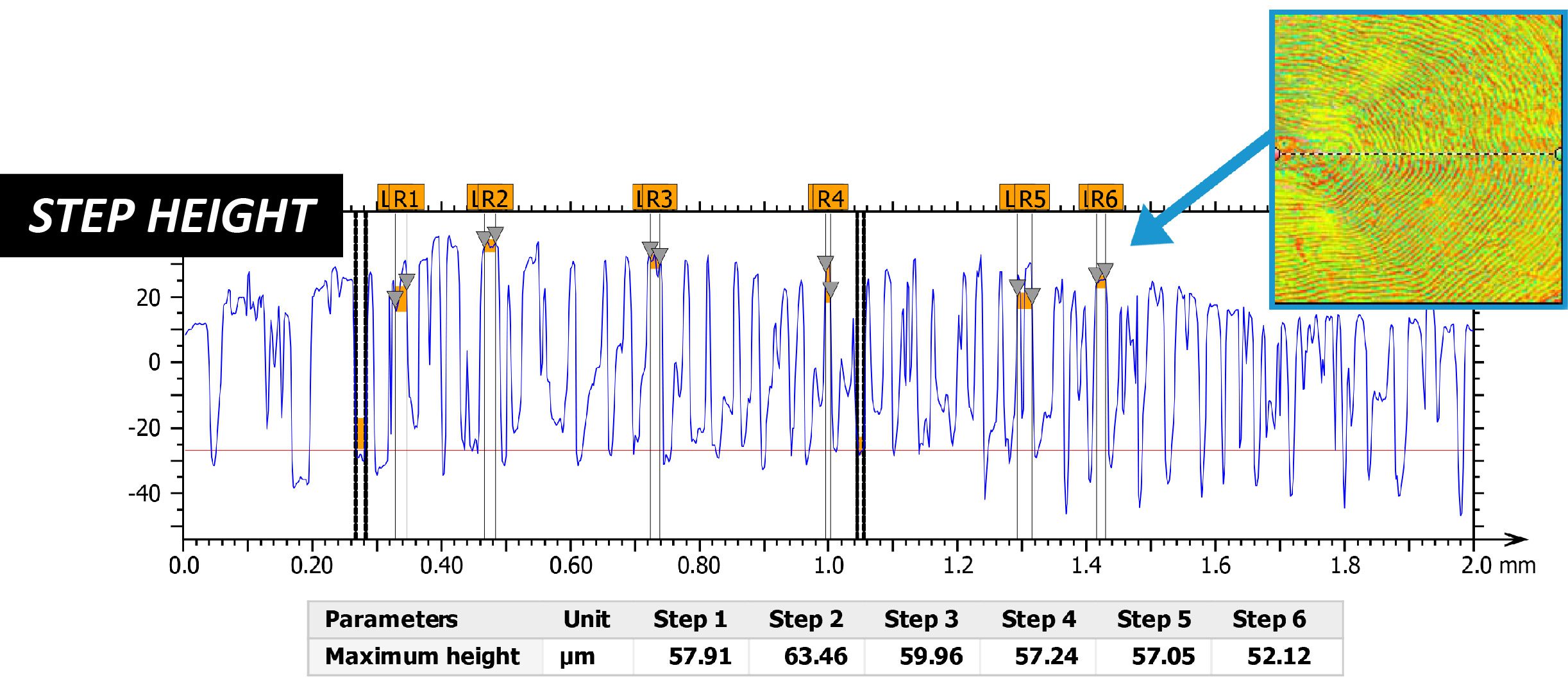

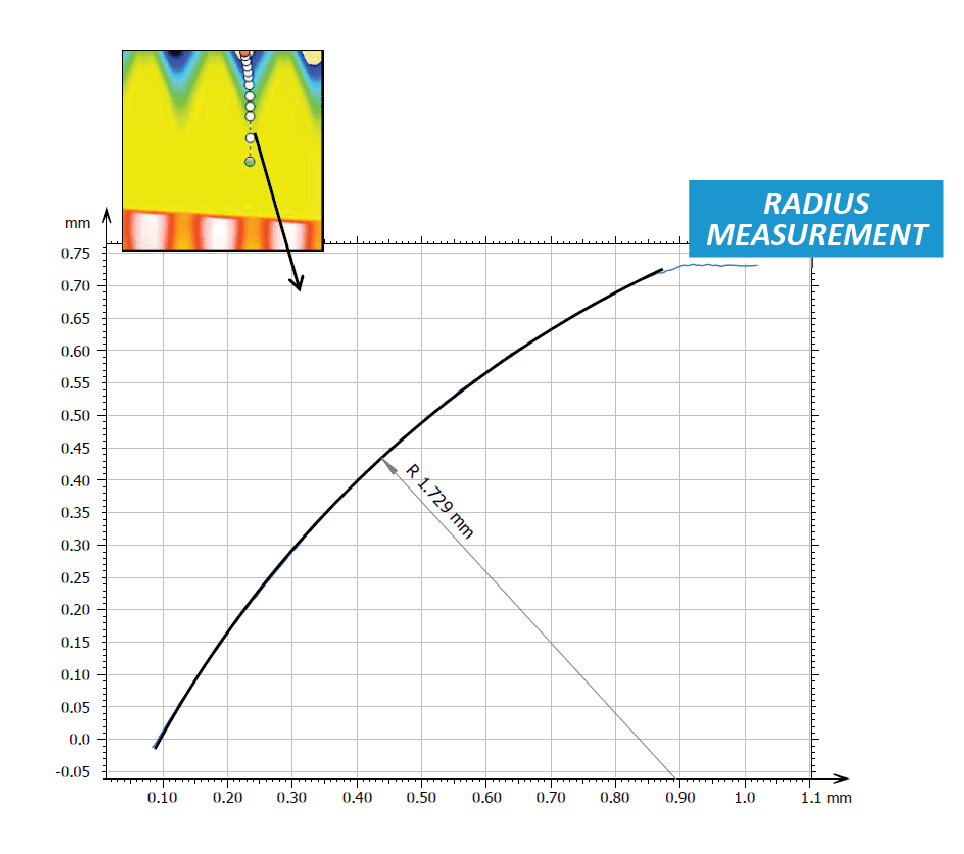

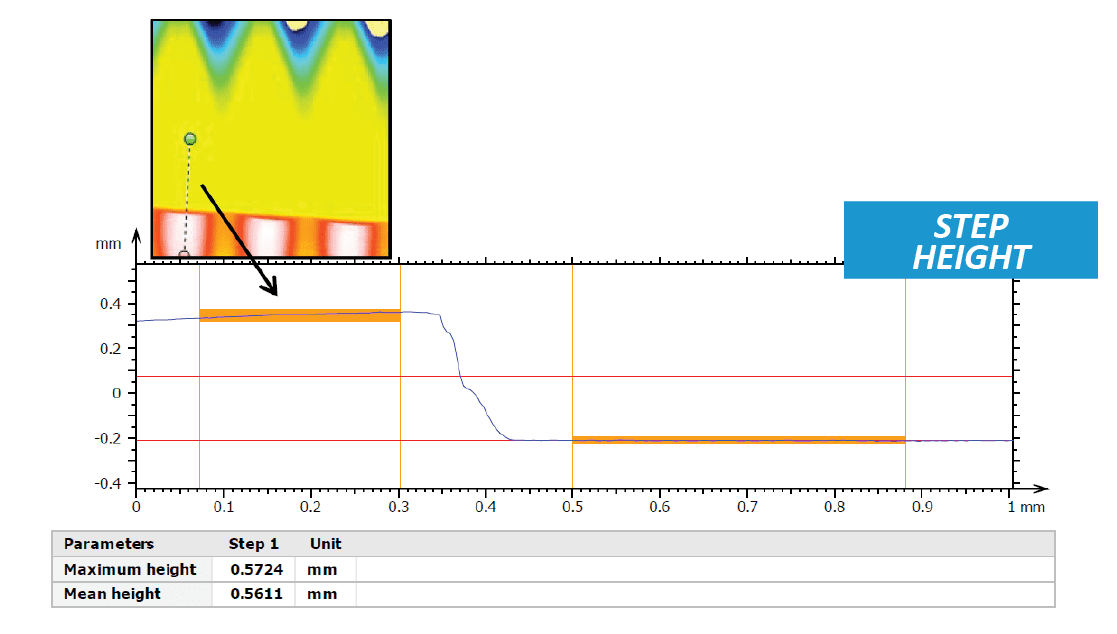

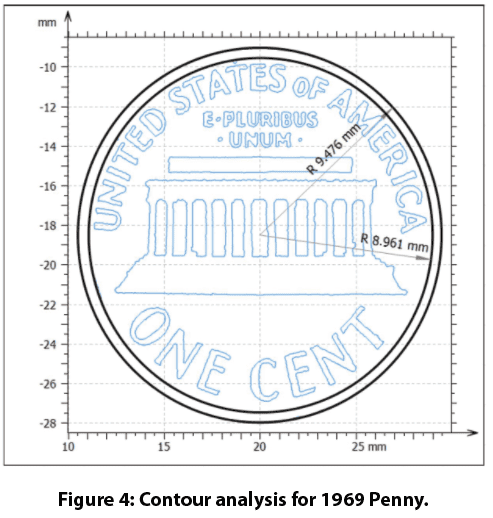

2D表面解析

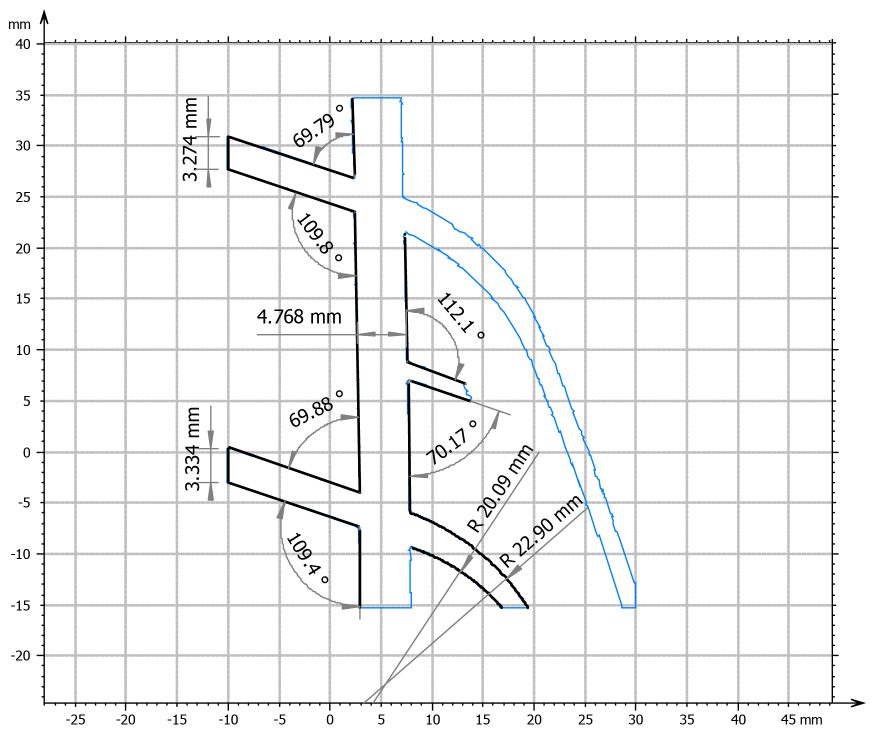

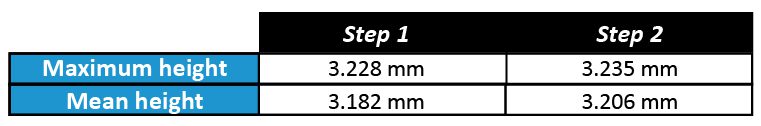

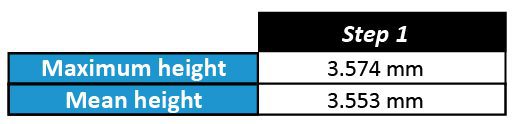

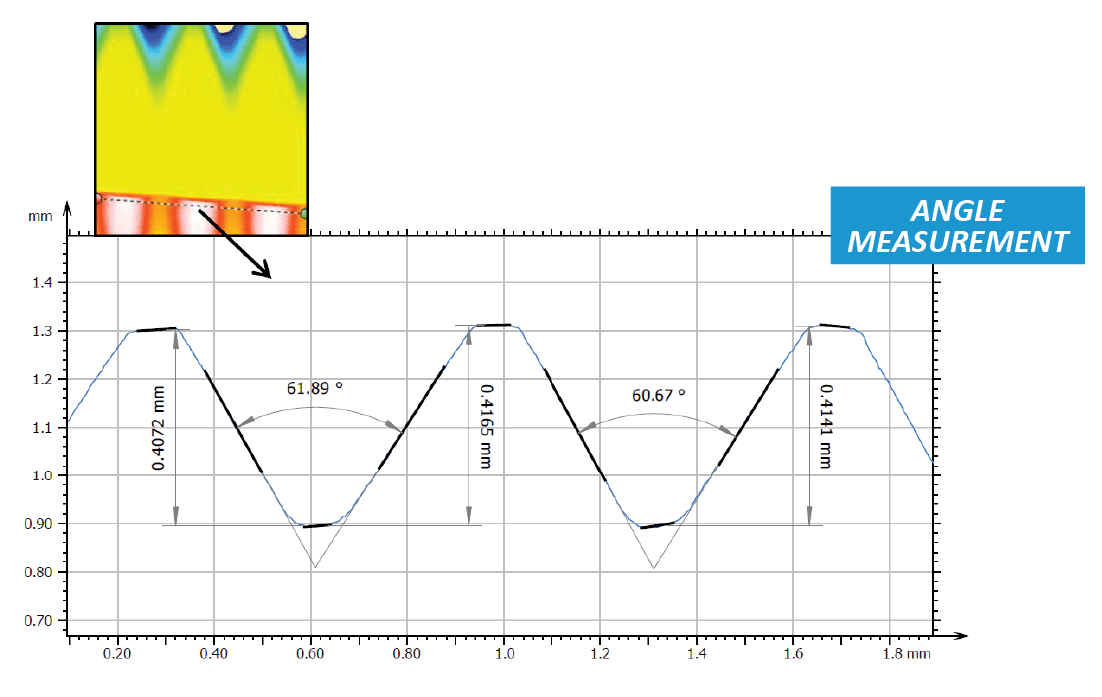

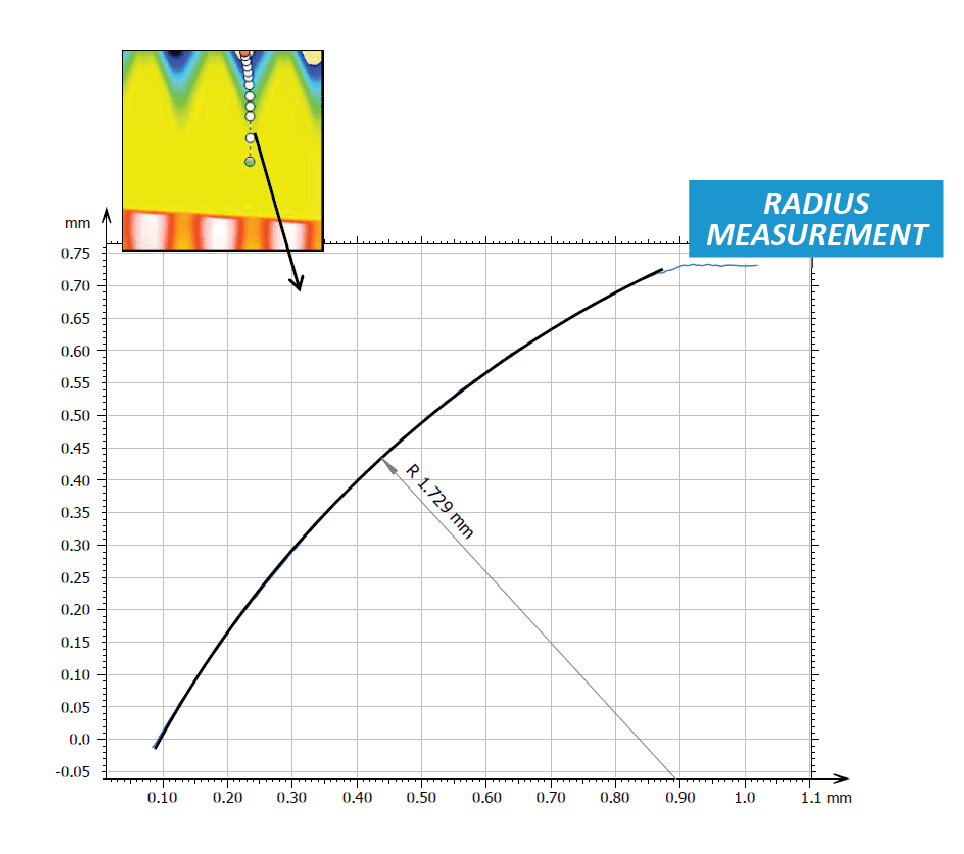

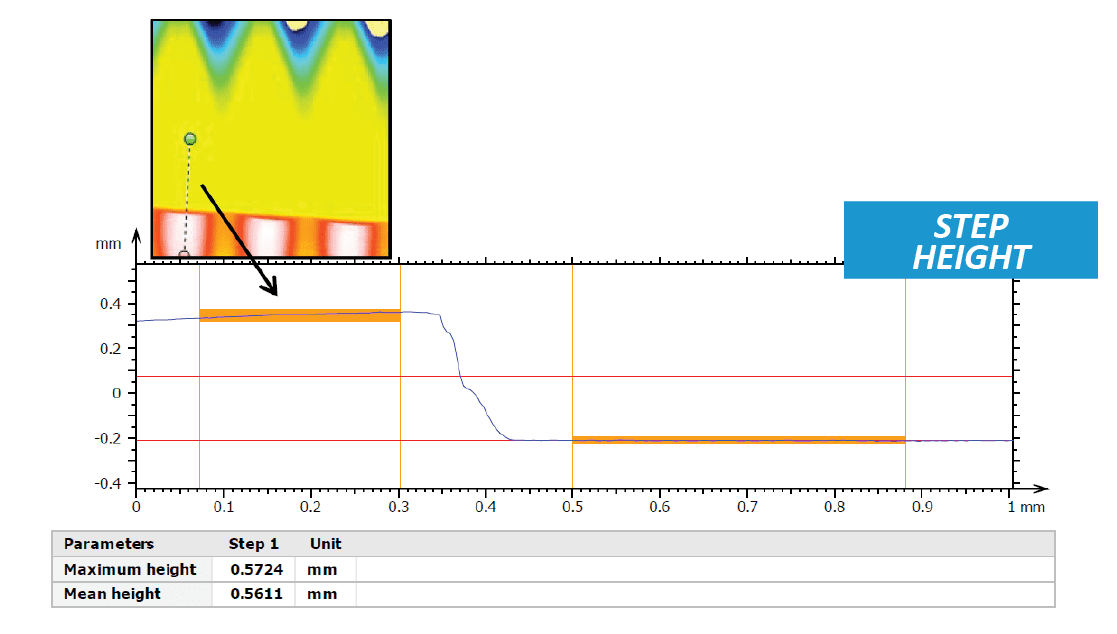

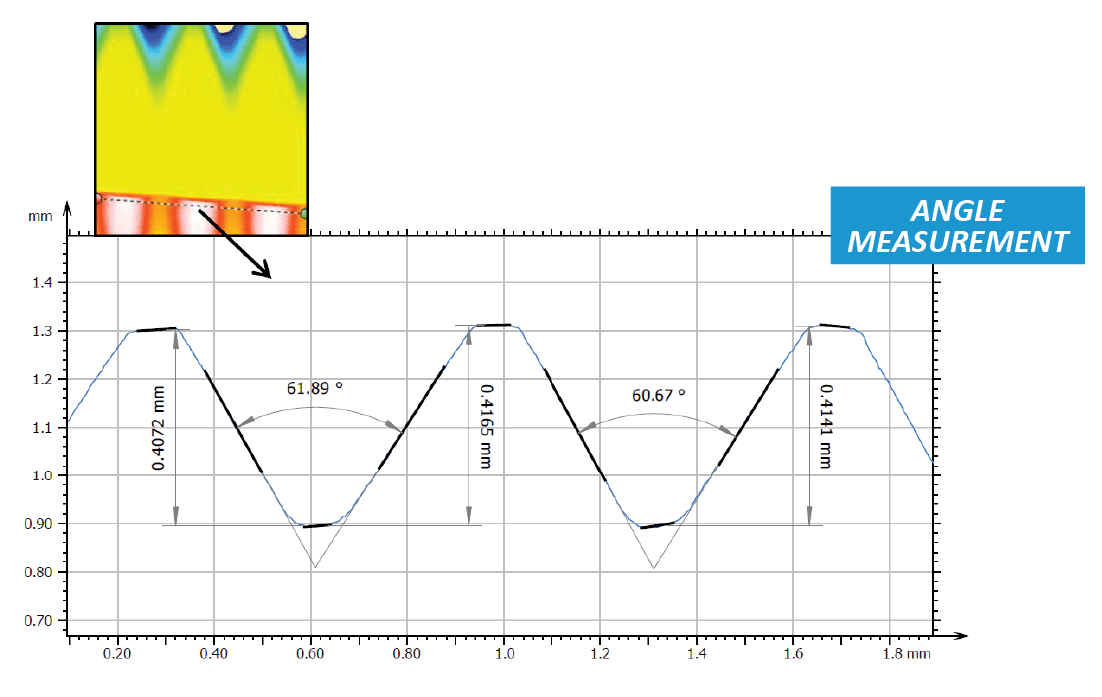

表面から線プロファイルを抽出して、ねじの断面図を表示することもできます。輪郭解析と段差解析を使用して、ネジの特定の位置の正確な寸法を測定しました。

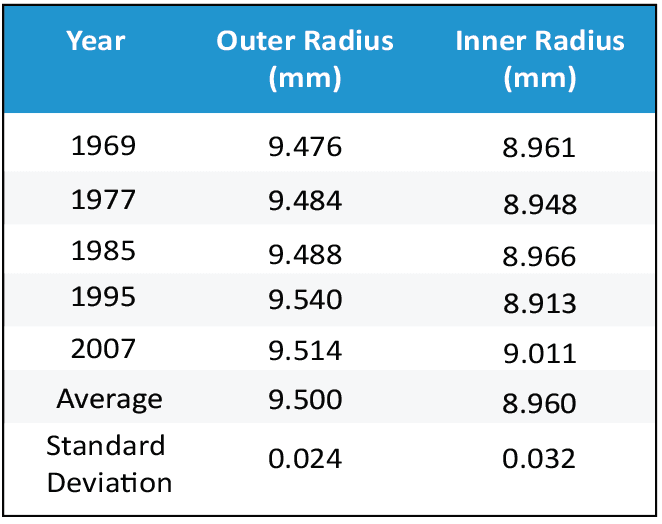

まとめ

このアプリケーションでは、局所的な表面粗さを正確に計算し、1 回のスキャンで大きな寸法形状を測定する Nanovea 3D 非接触プロファイラーの機能を紹介しました。

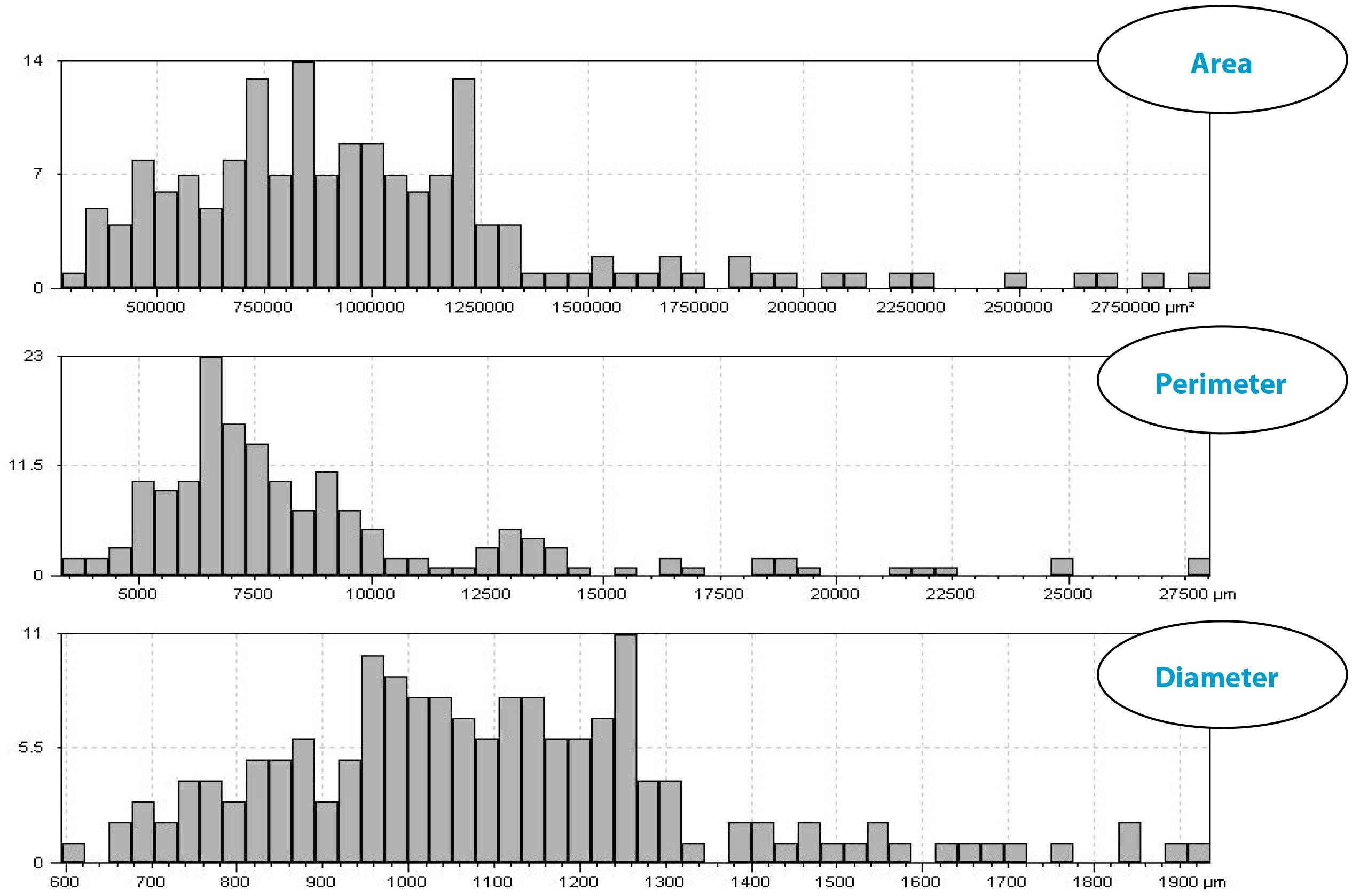

データは、局所的な表面粗さが 0.9637 μm であることを示しています。ねじ山の間のねじの半径は 1.729 mm であることが判明し、ねじ山の平均高さは 0.413 mm でした。ねじ山の間の平均角度は 61.3°であると測定されました。

ここに掲載したデータは、解析ソフトで利用できる計算の一部に過ぎません。

作成者

Duanjie Li 博士、Jonathan Thomas、Pierre Leroux

インライン粗さ検査

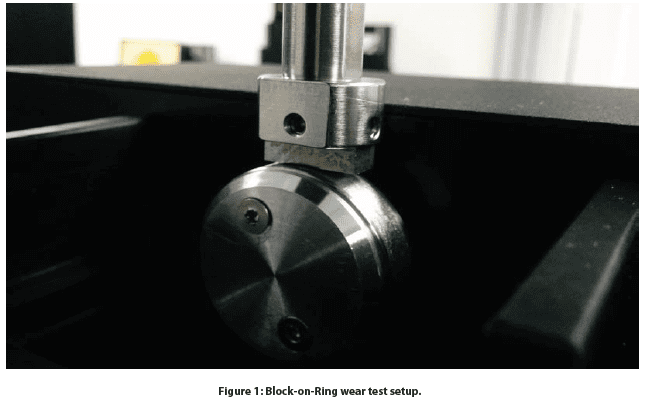

ブロック・オン・リング摩耗試験

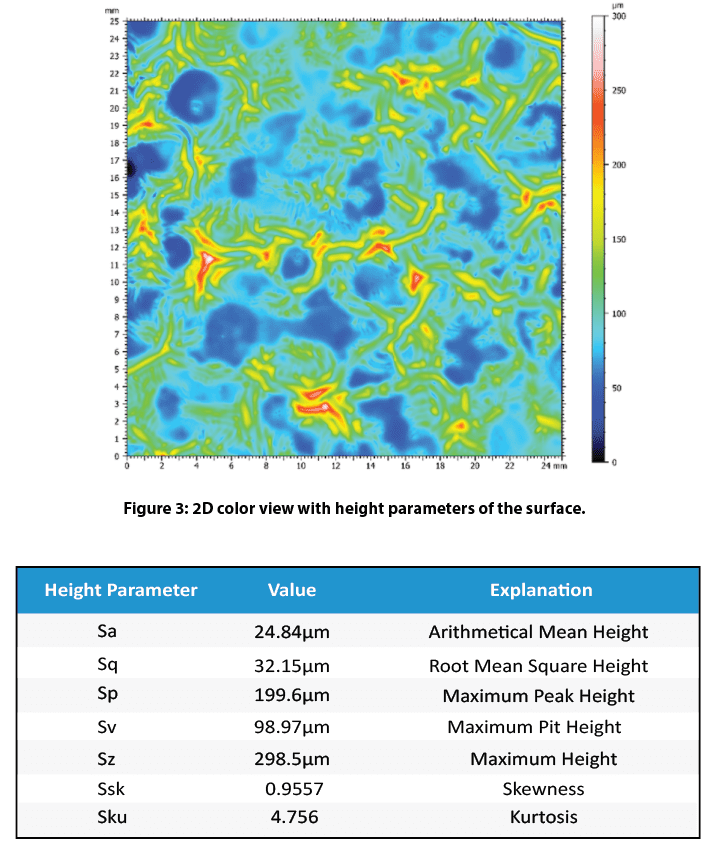

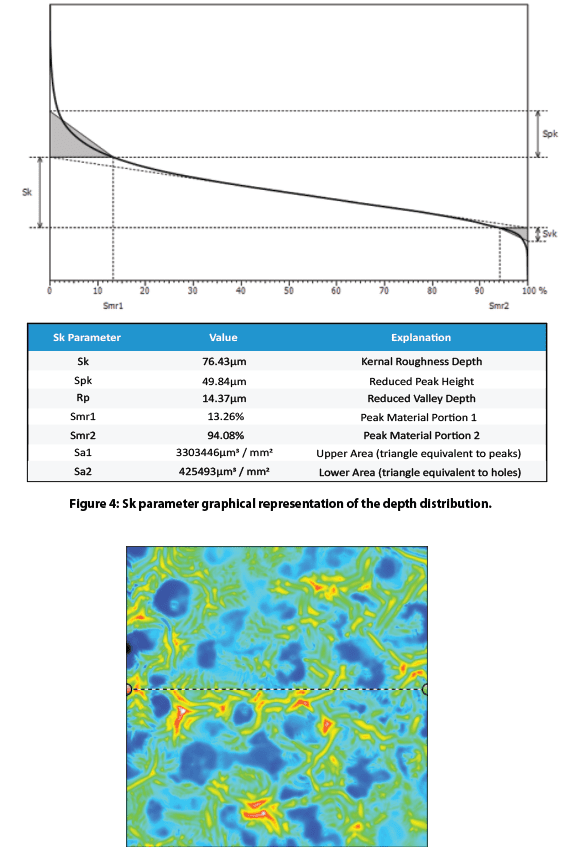

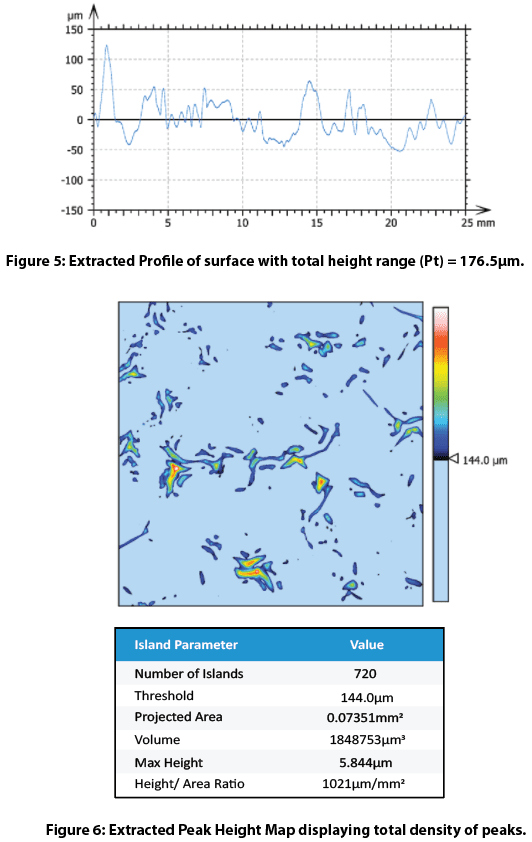

3次元形状測定による塗料オレンジピールの質感解析

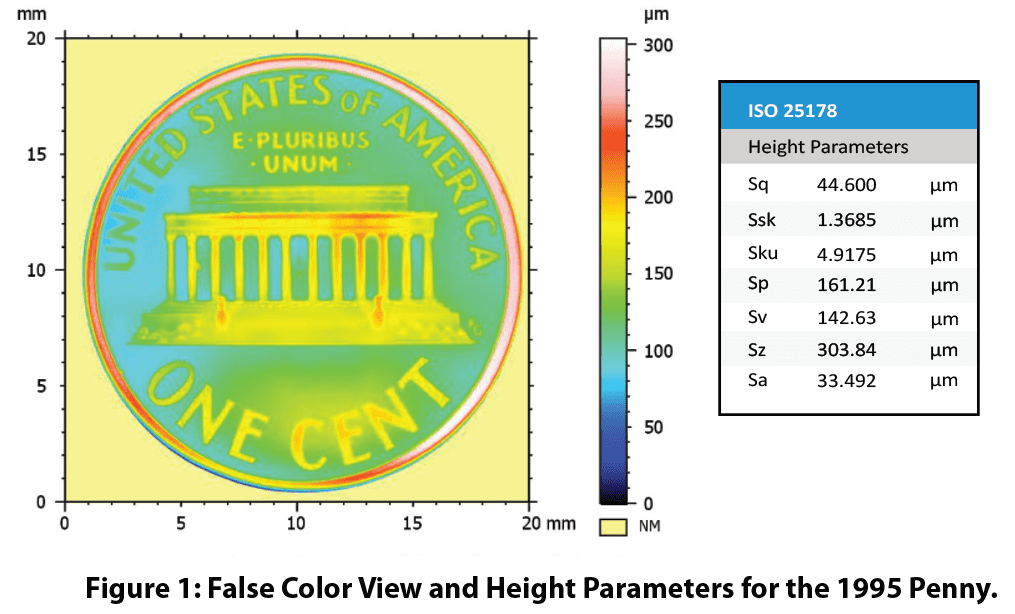

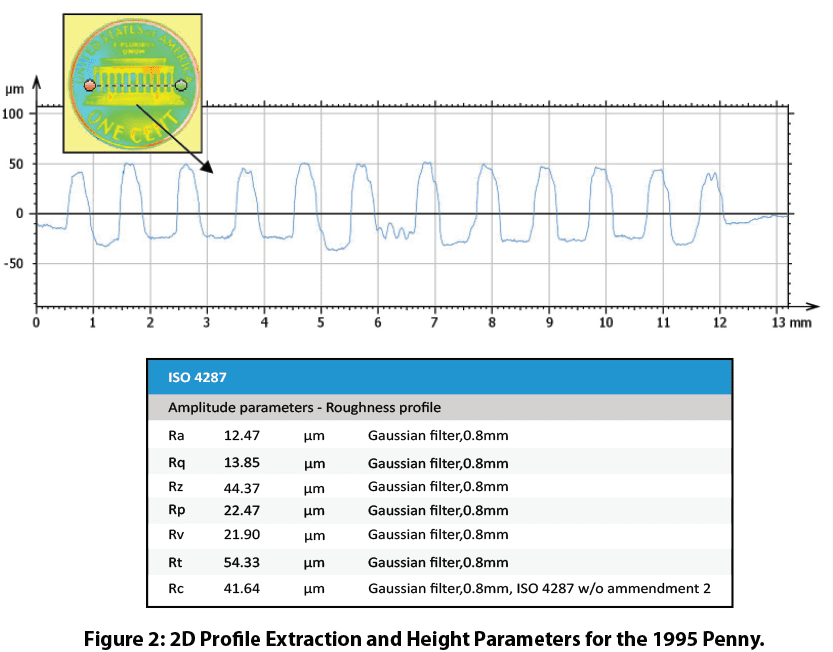

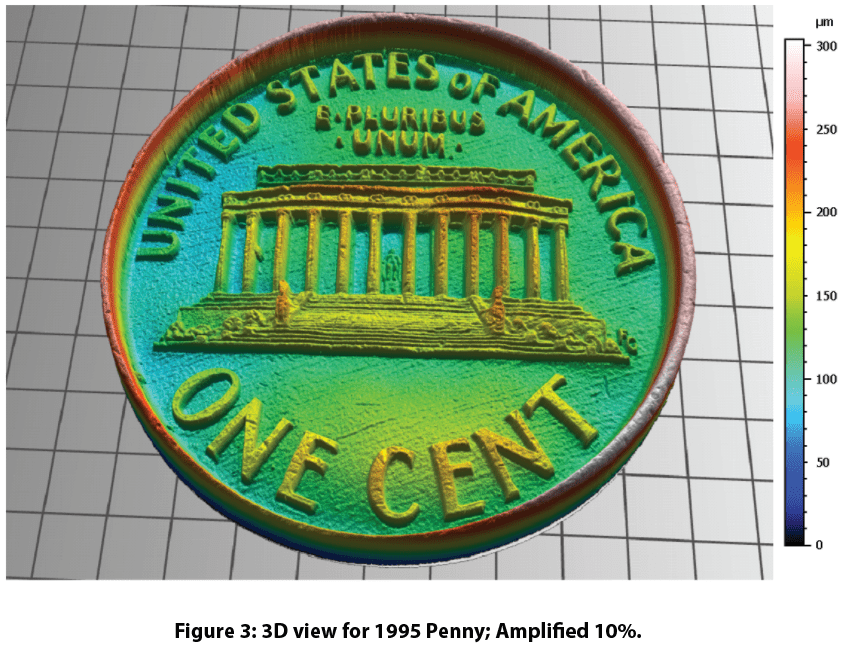

非接触式プロフィロメータによるペニーの3次元表面解析