GİRİŞ

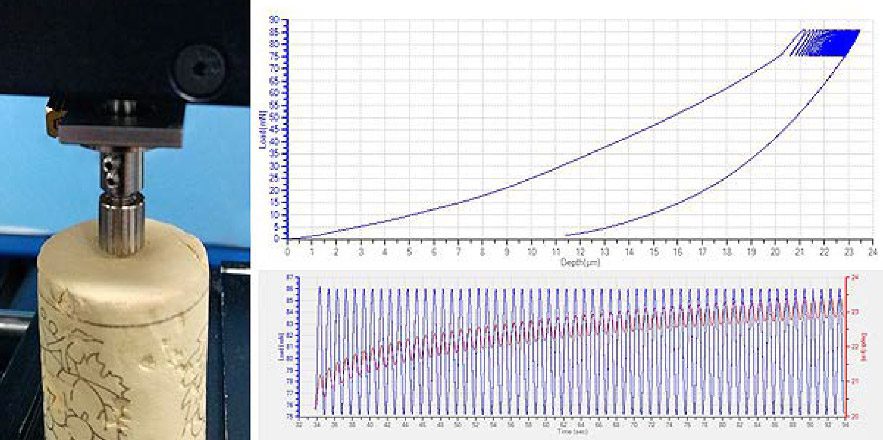

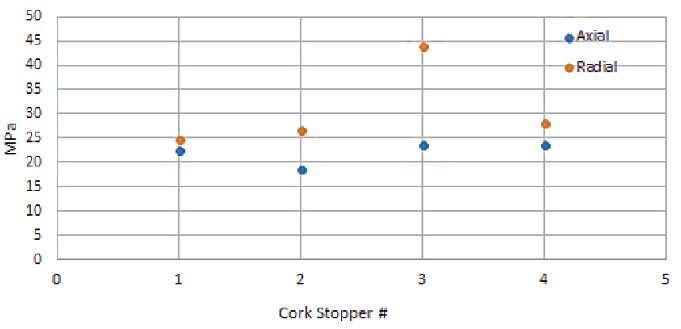

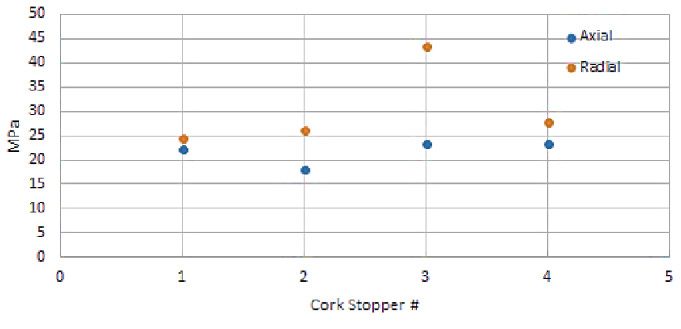

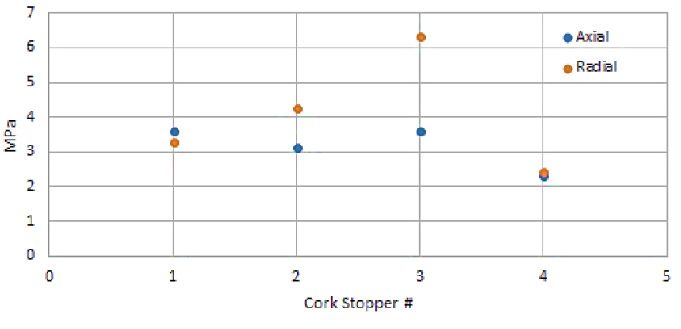

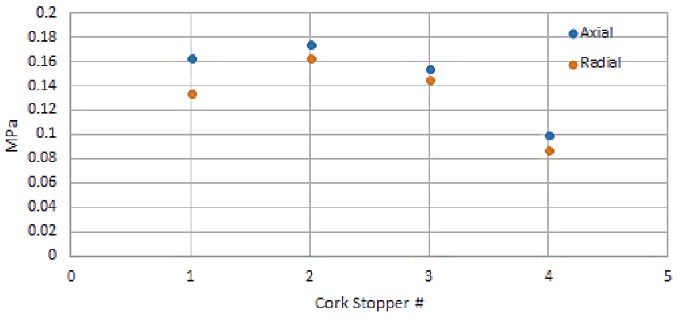

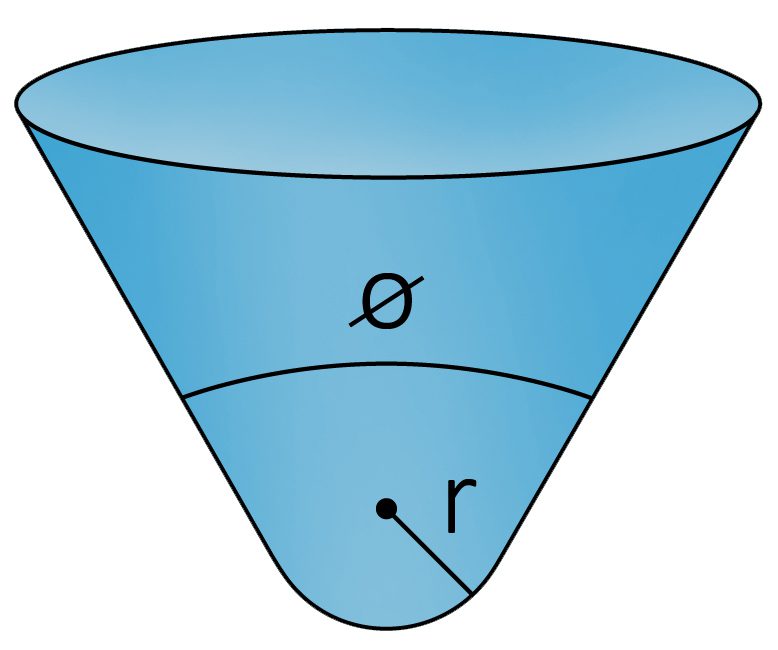

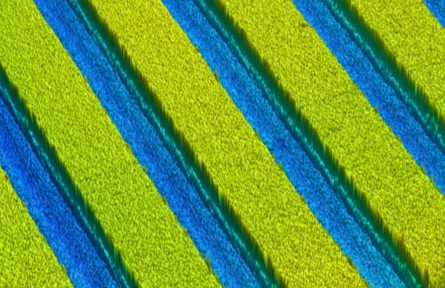

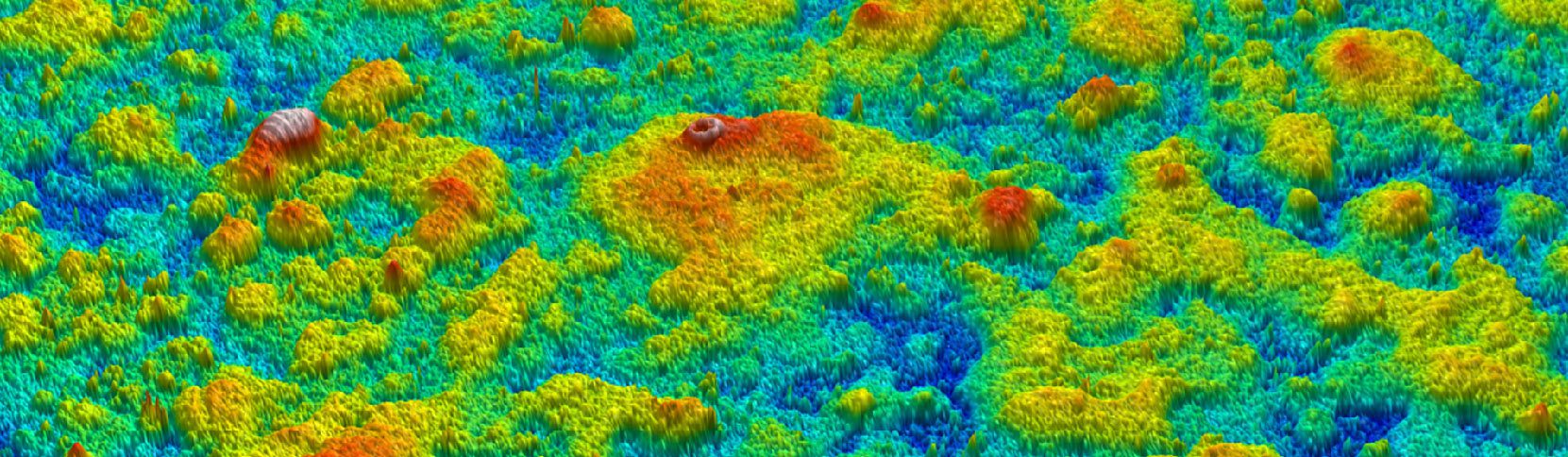

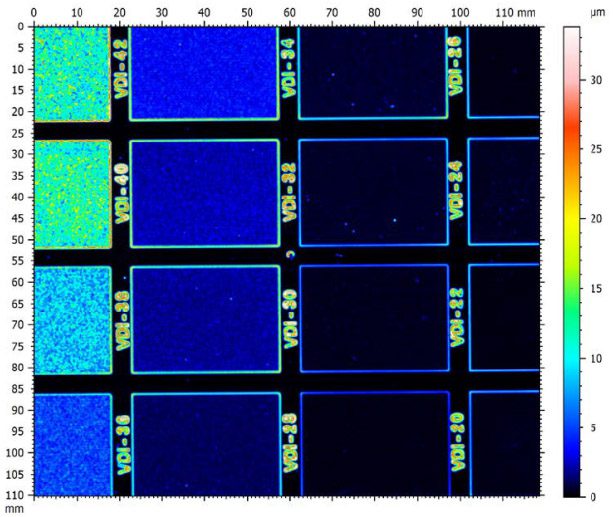

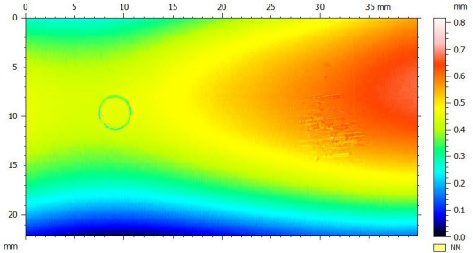

Dinamik Mekanik Analiz (DMA), malzemelerin mekanik özelliklerini araştırmak için kullanılan güçlü bir tekniktir. Bu uygulamada, şarap mühürleme ve yıllandırma işlemlerinde yaygın olarak kullanılan bir malzeme olan mantarın analizine odaklanıyoruz. Quercus suber meşe ağacının kabuğundan elde edilen mantar, sentetik polimerlere benzeyen mekanik özellikler sağlayan farklı hücresel yapılar sergiler. Mantar bir eksende bal peteği yapısına sahiptir. Diğer iki eksen ise çoklu dikdörtgen benzeri prizmalar şeklinde yapılandırılmıştır. Bu, test edilen yöne bağlı olarak mantara farklı mekanik özellikler kazandırır.

MANTARIN MEKANİK ÖZELLİKLERİNİN DEĞERLENDİRİLMESİNDE DİNAMİK MEKANİK ANALİZ (DMA) TESTİNİN ÖNEMİ

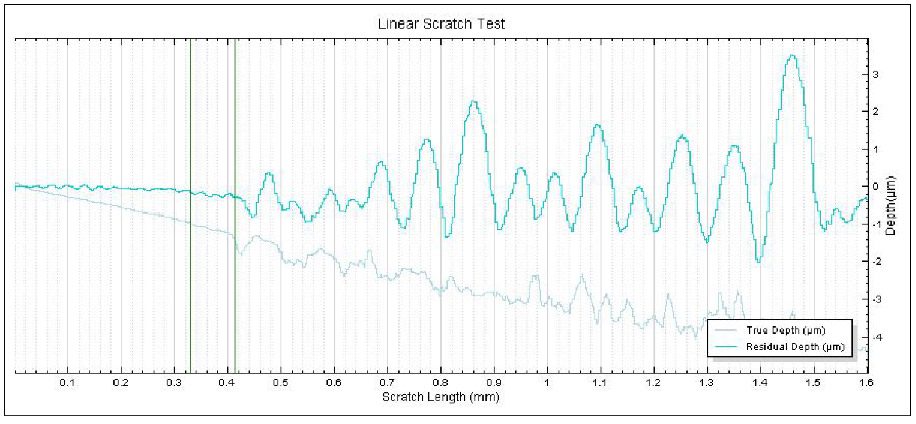

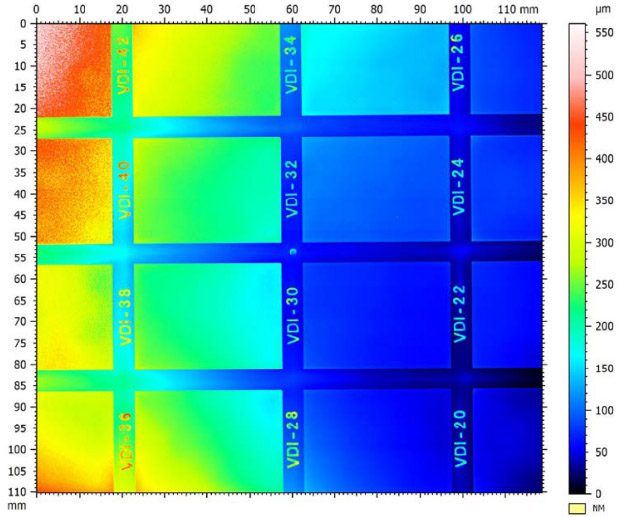

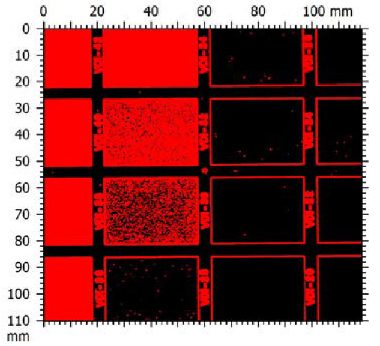

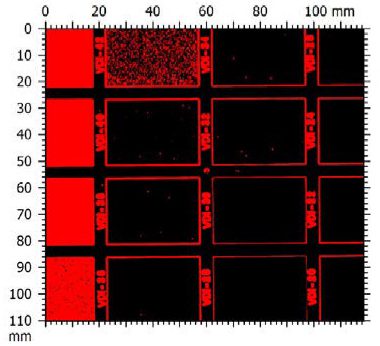

Mantarların kalitesi büyük ölçüde mekanik ve fiziksel özelliklerine bağlıdır ve bu özellikler şarap sızdırmazlığındaki etkinlikleri için çok önemlidir. Mantar kalitesini belirleyen temel faktörler arasında esneklik, yalıtım, esneklik ve gaz ve sıvılara karşı geçirimsizlik yer alır. Dinamik mekanik analiz (DMA) testini kullanarak, mantarların esneklik ve esneklik özelliklerini nicel olarak değerlendirebilir ve değerlendirme için güvenilir bir yöntem sağlayabiliriz.

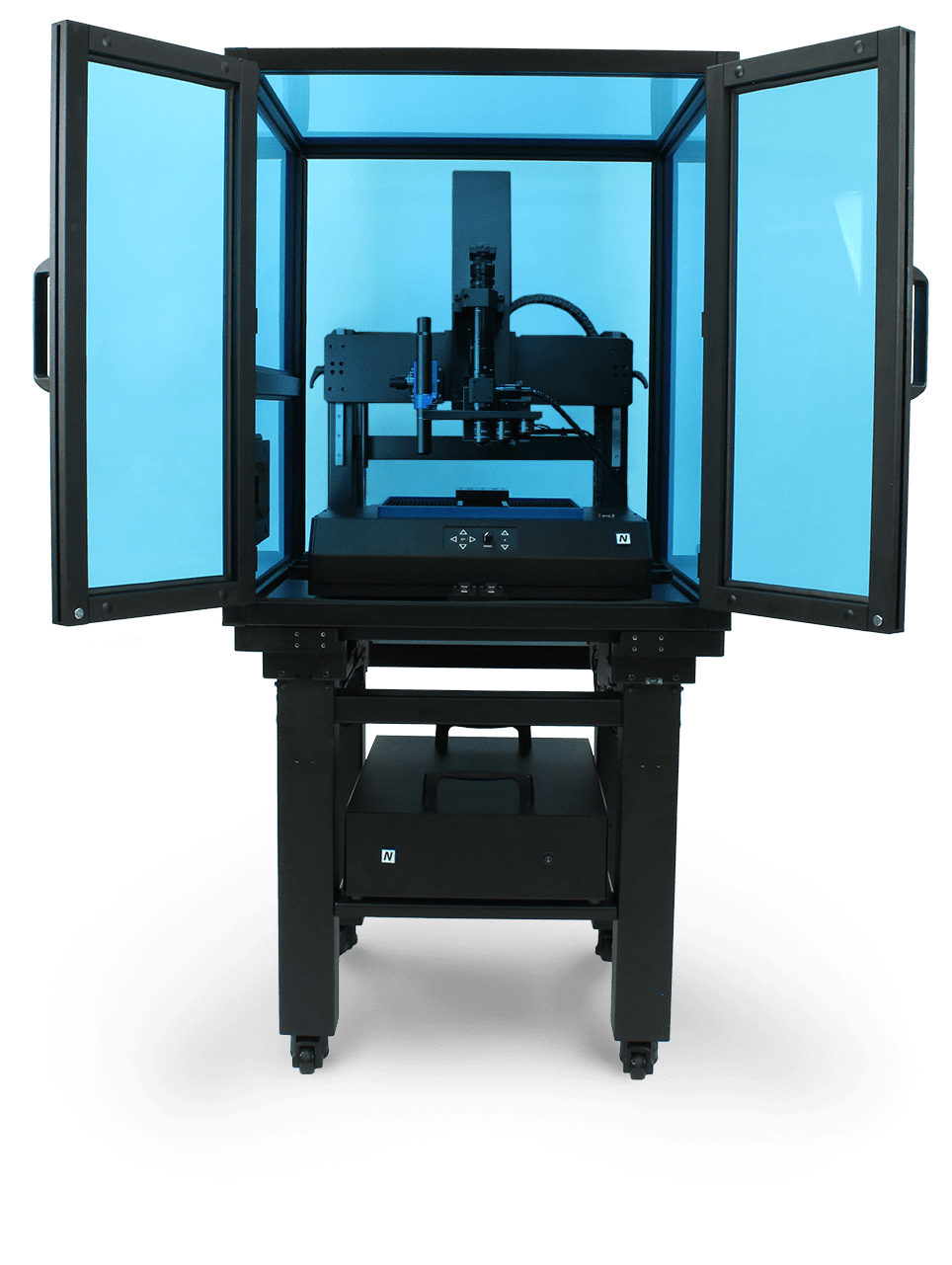

NANOVEA PB1000 Mekanik Test Cihazı Nanoindentasyon modu, özellikle Young modülü, depolama modülü, kayıp modülü ve tan delta (tan (δ)) olmak üzere bu özelliklerin karakterizasyonunu sağlar. DMA testi ayrıca mantar malzemesinin faz kayması, sertliği, gerilimi ve gerinimi hakkında değerli verilerin toplanmasını sağlar. Bu kapsamlı analizler sayesinde, mantarların mekanik davranışları ve şarap sızdırmazlık uygulamaları için uygunlukları hakkında daha derin bilgiler ediniyoruz.