カテゴリー圧痕|降伏強度と疲労の関係

鉄鋼とアルミニウムの降伏強度と引張強度

圧子による降伏強度と極限引張強度の測定の重要性

従来、降伏強度と極限引張強度の試験は、試験片を引き離すのに大きな力を必要とする大型の引張試験機を使って行われてきました。各試料を一度しか試験できない材料に対して、多くの試験片を適切に作成することはコストと時間のかかる作業です。試験片に小さな欠陥があると、試験結果に顕著なばらつきが生じます。市場に出ている引張試験機の構成やアライメントが異なると、試験の仕組みや結果に大きなばらつきが生じることがよくあります。

測定目的

このアプリケーションでは、ナノベア メカニカルテスター ステンレス鋼 SS304 およびアルミニウム Al6061 金属合金サンプルの降伏強度と極限引張強度を測定します。サンプルは、Nanovea の圧痕法の信頼性を示す、一般的に認識されている降伏強度と極限引張強度の値に基づいて選択されました。

試験方法と手順

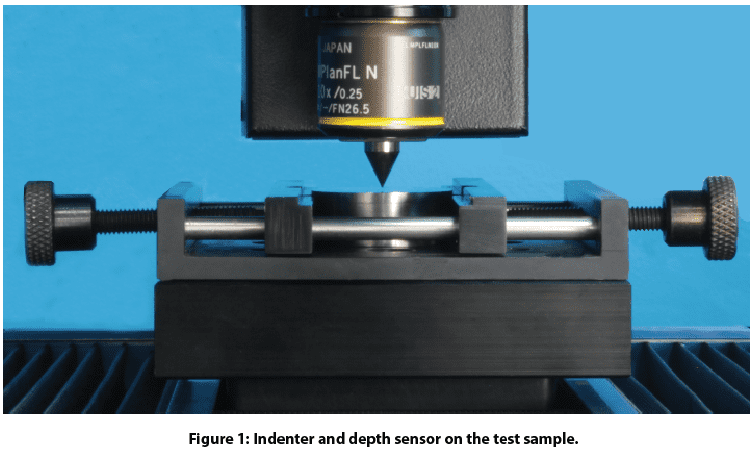

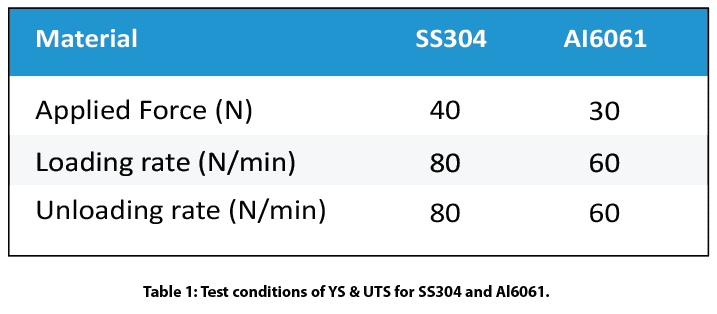

降伏強さと極限引張強さのテストは、Nanovea Mechanical Tester で実行されました。 マイクロインデンテーション モード。この用途には、直径 200 μm の円筒形の平らなダイヤモンドチップが使用されました。 SS304 および Al6061 合金は、インデンテーション法の大きな可能性と信頼性を示すために、その広範な産業用途と一般に認識されている降伏強さおよび極限引張強さの値を考慮して選択されました。表面粗さや欠陥が試験結果に影響を与えるのを避けるため、サンプルは試験前に機械的に鏡面仕上げに研磨されました。テスト条件を表 1 に示します。テスト値の再現性を保証するために、各サンプルに対して 10 回を超えるテストが実行されました。

結果および考察

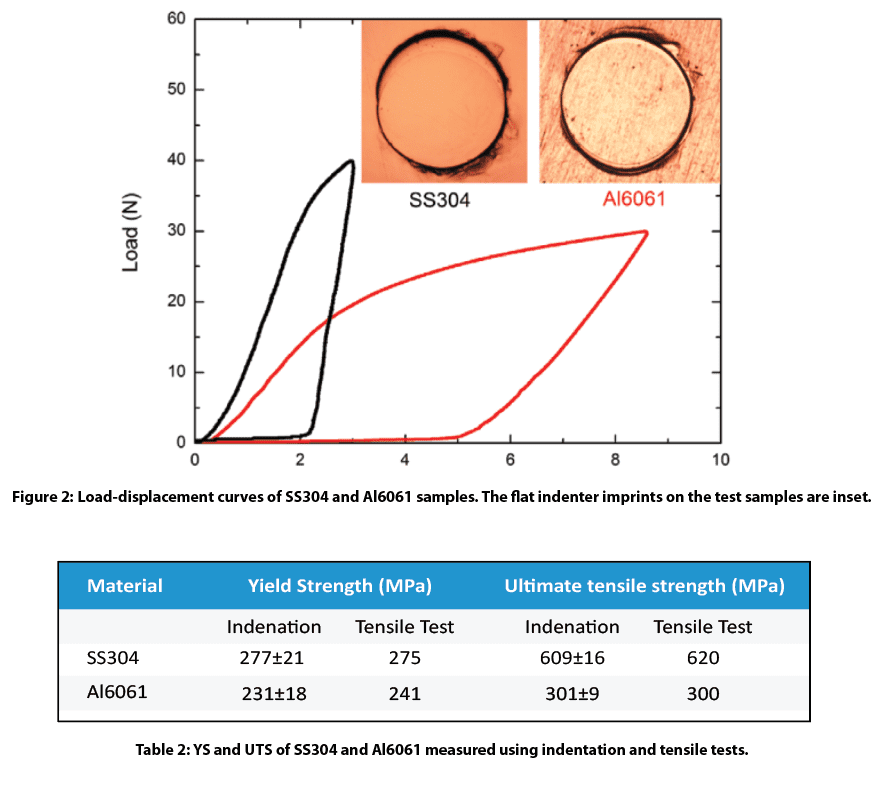

SS304およびAl6061合金サンプルの荷重-変位曲線を、テストサンプル上の平坦な圧子の痕跡を挿入して図3に示します。Nanovea が開発した特殊なアルゴリズムを用いて「S」字型の荷重曲線を解析すると、降伏強度と極限引張強度が算出されます。値は、表 1 にまとめたように、ソフトウェアによって自動的に計算されます。比較のために、従来の引張試験で得られた降伏強度と極限引張強度の値も記載しています。

結論

この研究では、ステンレス鋼およびアルミニウム合金シートのサンプルの降伏強度と極限引張強度を評価する際の Nanovea Mechanical Tester の能力を紹介しました。シンプルな実験設定により、引張試験に必要なサンプル準備の時間とコストが大幅に削減されます。くぼみのサイズが小さいため、1 つのサンプルで複数の測定を実行できます。この方法により、小さなサンプルおよび局所領域での YS/UTS 測定が可能になり、パイプラインまたは自動車構造の YS/UTS マッピングおよび局所欠陥検出のソリューションが提供されます。

Nanovea メカニカル テスターのナノ、マイクロ、またはマクロ モジュールにはすべて、ISO および ASTM 準拠の押込み試験機、スクラッチ試験機、摩耗試験機モードが含まれており、単一システムで利用できる最も広範でユーザー フレンドリーな試験範囲を提供します。 Nanovea の比類のない製品ラインナップは、硬度、ヤング率、破壊靱性、接着性、耐摩耗性などを含む、薄いまたは厚い、柔らかいまたは硬いコーティング、フィルム、および基材の機械的特性の全範囲を決定するための理想的なソリューションです。さらに、オプションの 3D 非接触プロファイラーと AFM モジュールを使用して、粗さなどの他の表面測定に加えて、圧痕、傷、磨耗トラックの高解像度 3D イメージングを行うことができます。

さて、次はアプリケーションについてです。

サイクリックナノインデンテーションによる応力-歪み測定

サイクリックナノインデンテーションによる応力-歪み測定

詳細はこちら

ナノインデンテーションの重要性

で得られる連続剛性測定(CSM)。 ナノインデンテーション は、低侵襲な方法で材料の応力-歪み関係を明らかにします。従来の引張試験法とは異なり、ナノインデンテーションでは、大きな装置を必要とせずに、ナノスケールでの応力-歪みデータを得ることができます。応力-歪み曲線は、試料にかかる荷重が増加するにつれて、弾性挙動と塑性挙動の間の閾値に関する重要な情報を提供します。CSMは、危険な装置を使わずに材料の降伏応力を測定することができます。

ナノインデンテーションは、応力-ひずみデータを迅速に調査するための、信頼性が高く使いやすい方法を提供します。さらに、ナノスケールで応力-ひずみ挙動を測定することで、材料の微細なコーティングや粒子について、重要な特性をより高度に研究することが可能になります。ナノインデンテーションは、硬度、弾性係数、クリープ、破壊靭性などに加えて、弾性限界と降伏強度の情報を提供し、多目的な計測機器となっています。

この研究で得られたナノインデンテーションによる応力-ひずみデータは、表面からわずか1.2ミクロンの深さまで入りながら、材料の弾性限界を特定するものです。私たちはCSMを用いて、圧子が表面に深く入り込むにつれて材料の機械的特性がどのように変化するかを調べています。これは、特性が深さに依存する可能性がある薄膜アプリケーションで特に有用です。ナノインデンテーションは、試験片の材料特性を確認するための最小限の侵襲的な方法です。

CSM試験は、深さに対する材料特性の測定に有効です。より複雑な材料特性を測定するために、一定の荷重で繰り返し試験を実施することができます。これは、疲労の研究や、多孔性の影響を排除して真の弾性率を求めるのに有効です。

測定目的

このアプリケーションでは、ナノベアメカニカルテスターがCSMを使用して、標準的なスチールサンプルの硬度と弾性率の対深度および応力-歪みデータを調査しています。鋼鉄は、ナノスケールの応力-ひずみデータの制御と精度を表示するために、一般的に認識されている特性から選択されました。鋼鉄の弾性限界を超える十分な高応力に到達するため、半径5ミクロンの球状チップを使用しました。

試験条件と手順

以下の圧痕パラメータを使用した。

結果

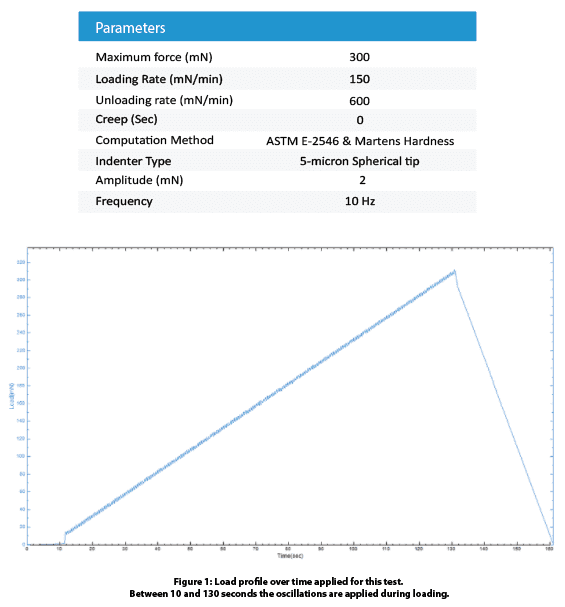

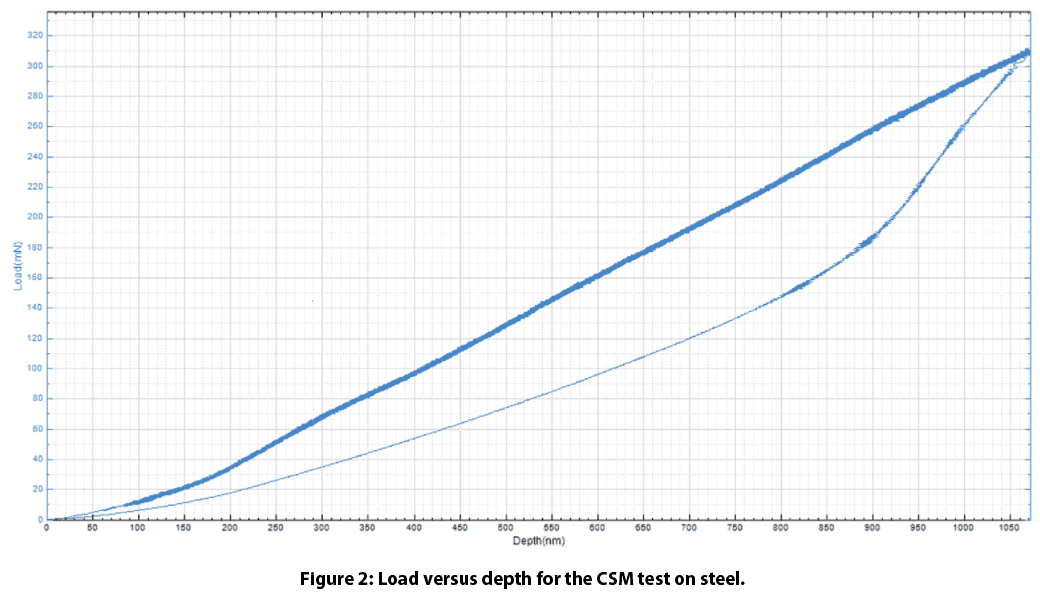

振動中に荷重を増加させると、次のような深さ対荷重の曲線が得られます。圧子が材料を貫通する際の応力-歪みデータを求めるため、荷重をかけながら100回以上振動させた。

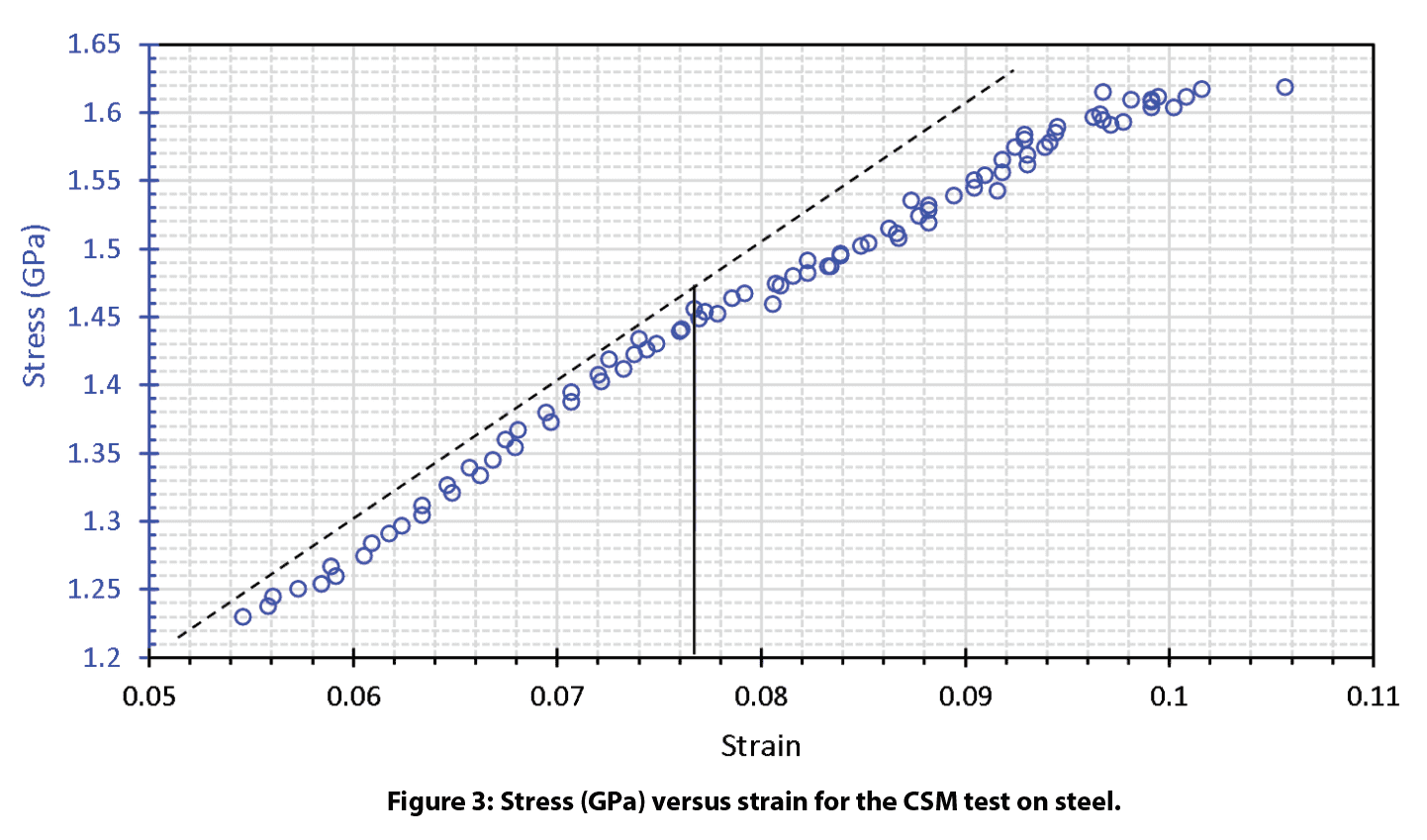

各サイクルで得られた情報から、応力とひずみを求めた。各サイクルでの最大荷重と深さから、各サイクルで材料に加わる最大応力を計算することができます。ひずみは、部分的な除荷による各サイクルでの残留深さから計算します。これにより、残留インプリントの半径を先端の半径で割って、ひずみ係数を算出することができます。材料の応力とひずみをプロットすると、弾性領域と塑性領域、それに対応する弾性限界応力が表示されます。私たちのテストでは、材料の弾性ゾーンと塑性ゾーンの間の移行は約0.076ひずみで、1.45GPaの弾性限界であることが判明しました。

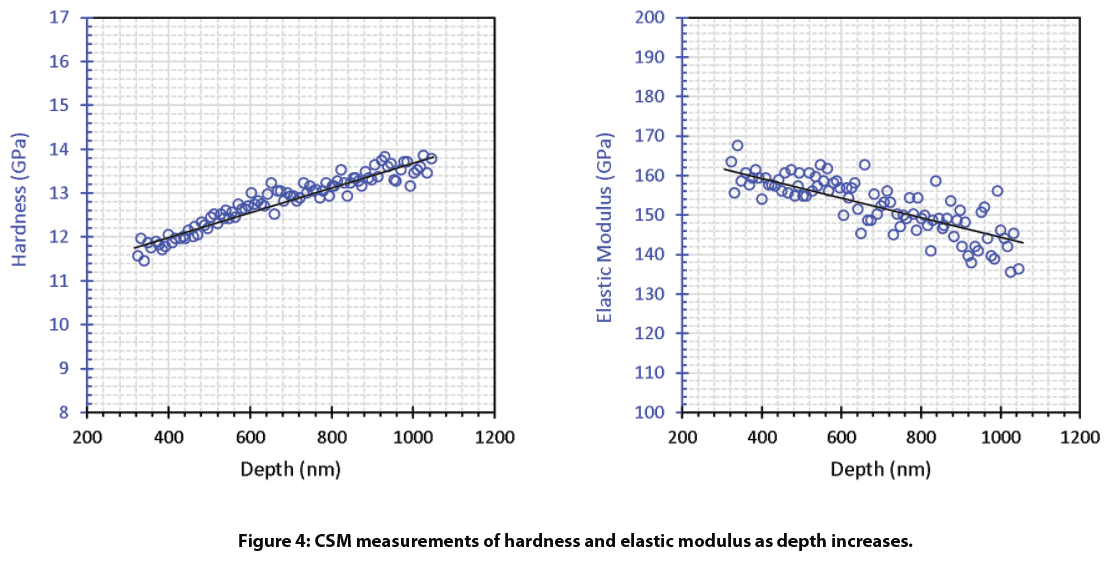

各サイクルが1つのくぼみとして機能するため、荷重を増加させながら、鋼のさまざまな制御された深さで試験を実施します。そのため、各サイクルごとに得られたデータから、深さに対する硬度と弾性率を直接プロットすることができます。

圧子が材料に入り込むと、硬度が上がり、弾性率が下がることがわかります。

結論

ナノベアメカニカルテスターが信頼性の高い応力-ひずみデータを提供することを示しました。CSM圧痕を持つ球状チップを使用することで、応力が増加した状態での材料特性の測定が可能です。荷重と圧子半径を変更することで、様々な材料を制御された深さで試験することが可能です。ナノベアーのメカニカルテスターは、サブmNレンジから400Nまで、これらの圧痕試験を提供します。

マイクロインデンテーションを用いた3点曲げ試験

このアプリケーションでは、ナノベア メカニカルテスター、 で マイクロインデンテーション モードを使用して、さまざまなサイズのロッドサンプル(パスタ)の曲げ強さ(3点曲げを使用)を測定し、さまざまなデータを示しています。弾性と脆性の両方の特性を示すために、2種類の直径が選ばれています。先端が平らな圧子を使って点荷重を加え、剛性(ヤング率)を測定し、試料が破壊する臨界荷重を特定します。

カテゴリー

- アプリケーションノート

- ブロック・オン・リングトライボロジー

- 腐食トライボロジー

- 摩擦試験|摩擦係数

- 高温機械試験

- 高温トライボロジー

- 湿度・ガス トライボロジー

- 湿度機械試験

- 圧痕|クリープとリラクゼーション

- 圧痕|破壊靭性

- 圧痕|硬度・弾性率

- 圧痕|紛失と保管

- 圧痕|応力と歪み

- 圧痕|降伏強度と疲労の関係

- ラボラトリーテスト

- リニアトライボロジー

- 液体機械試験

- 液状トライボロジー

- 低温トライボロジー

- メカニカルテスト

- プレスリリース

- プロフィロメトリー|平坦度・反り率

- プロフィロメトリー|幾何学と形状

- プロフィロメトリー|粗さと仕上がり

- プロフィロメトリー|段差の高さと厚み

- プロフィロメトリー|テクスチャーとグレーン

- プロフィロメトリー|体積・面積

- プロフィロメトリーテスト

- リング・オン・リング トライボロジー

- 回転トライボロジー

- スクラッチテスト|接着剤の不具合について

- スクラッチテスト|コヒーシブフェール

- スクラッチテスト|マルチパス摩耗

- スクラッチテスト|スクラッチハードネス

- スクラッチテスト トライボロジー

- トレードショー

- トライボロジー試験

- 未分類

月別アーカイブ

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月