携帯電話スクリーンプロテクターの耐傷性を理解する

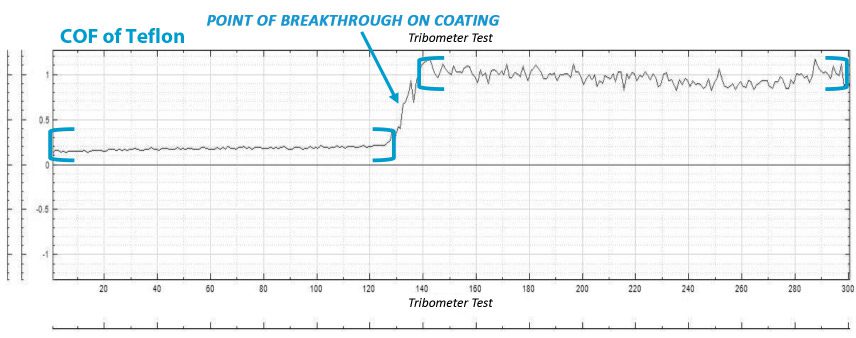

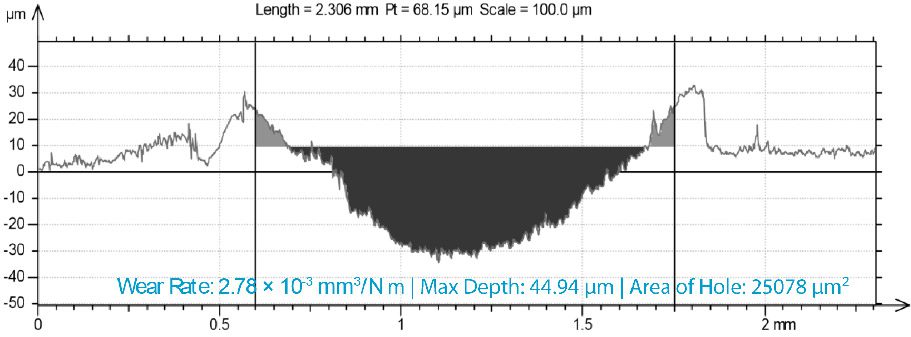

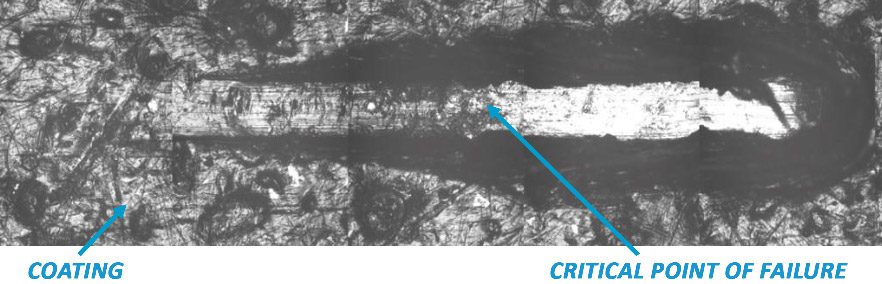

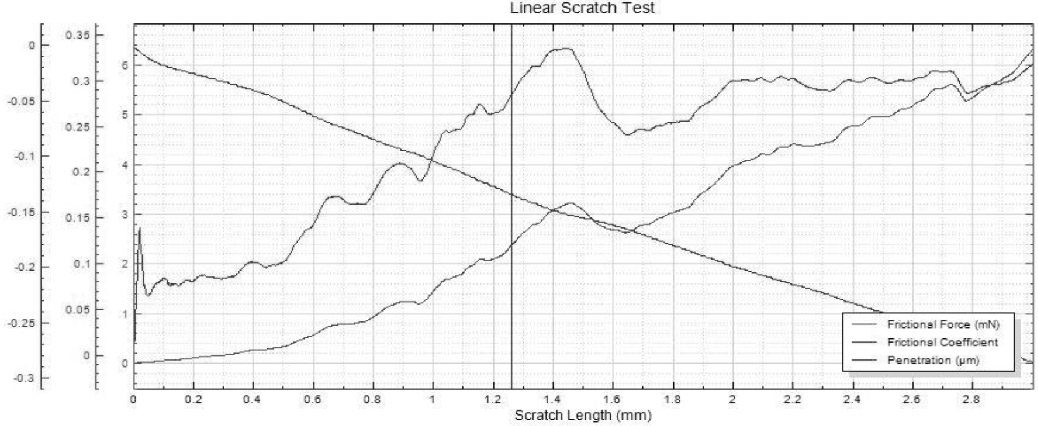

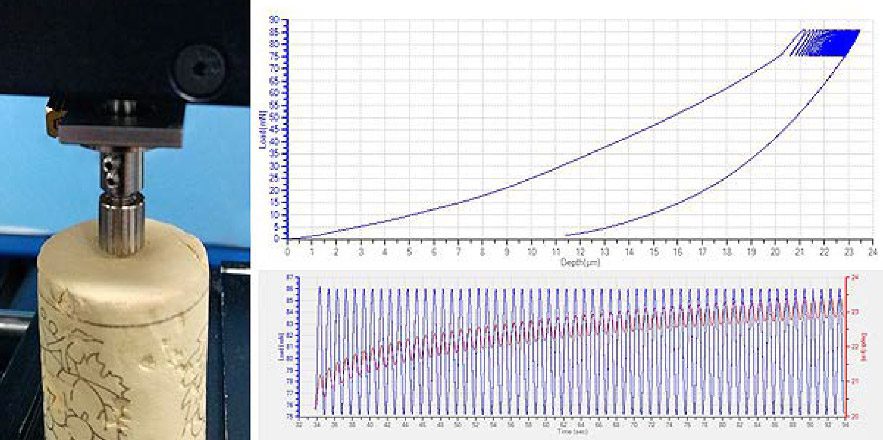

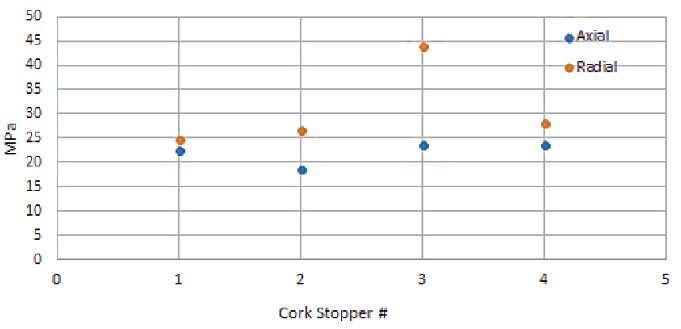

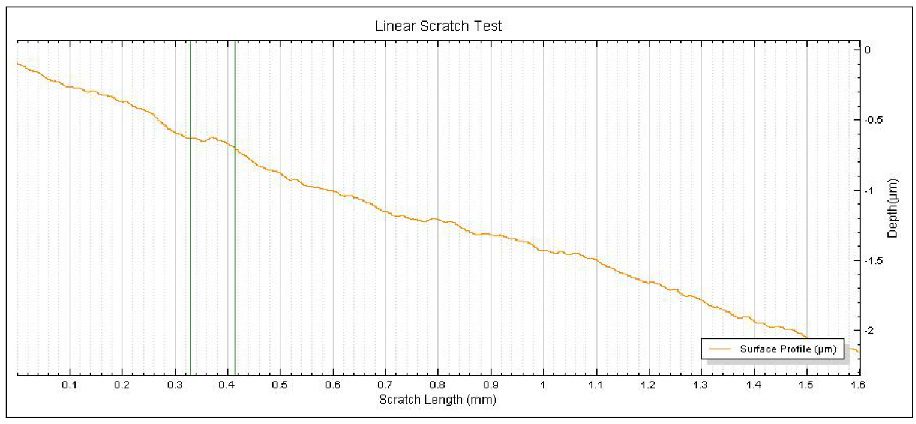

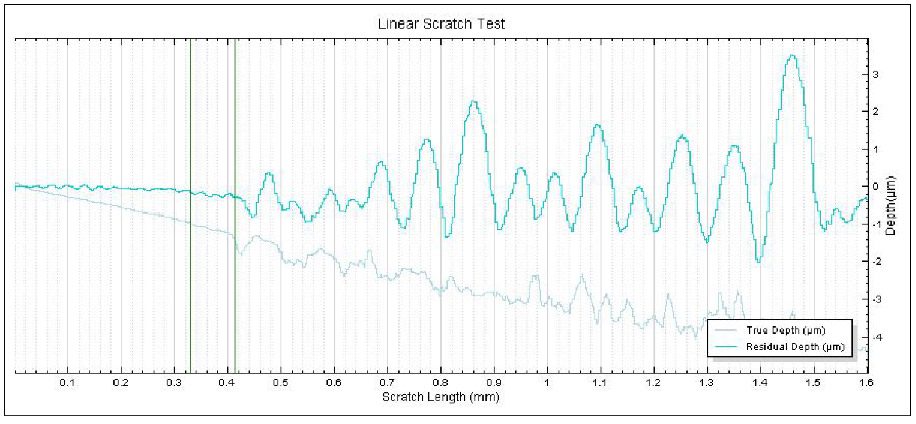

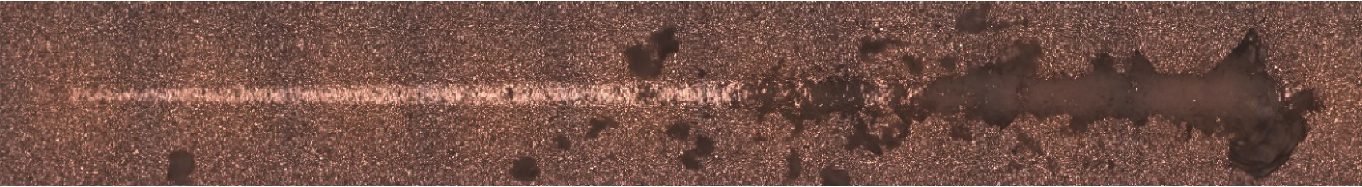

携帯電話のスクリーンの保護コーティングは、耐傷性、接着強度、長期耐久性において重要な役割を果たしています。時間が経つにつれて、傷、マイクロクラック、コーティングの剥離は、特に使用頻度の高い環境において、光学的な透明度と信頼性を低下させます。さまざまなスクリーンプロテクターが機械的な損傷にどのように耐えるかを評価するために、装置によるスクラッチ試験を行うことで、接着、凝集、破壊の挙動など、コーティングの破壊メカニズムに関する定量的な知見が得られます。.

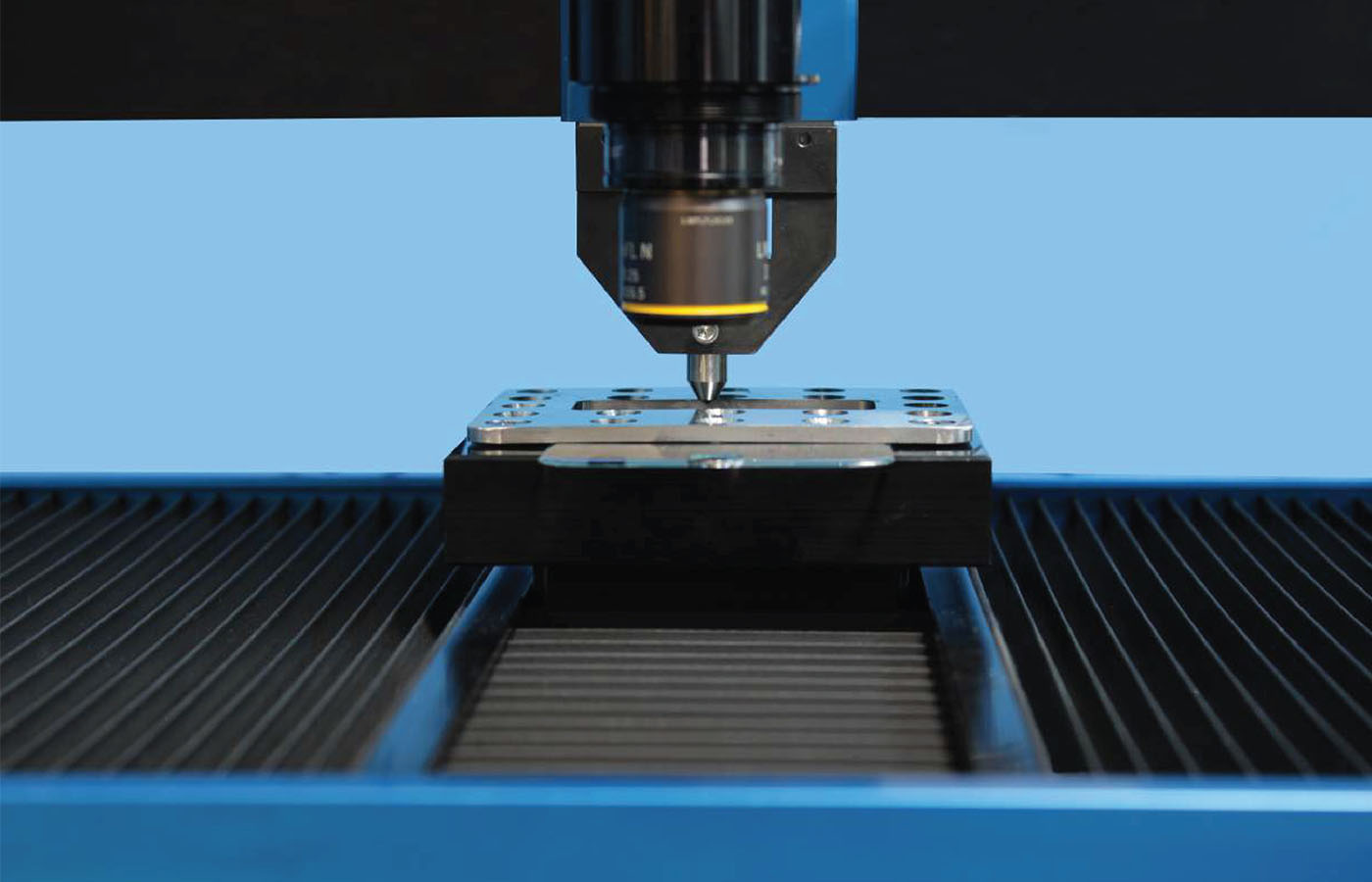

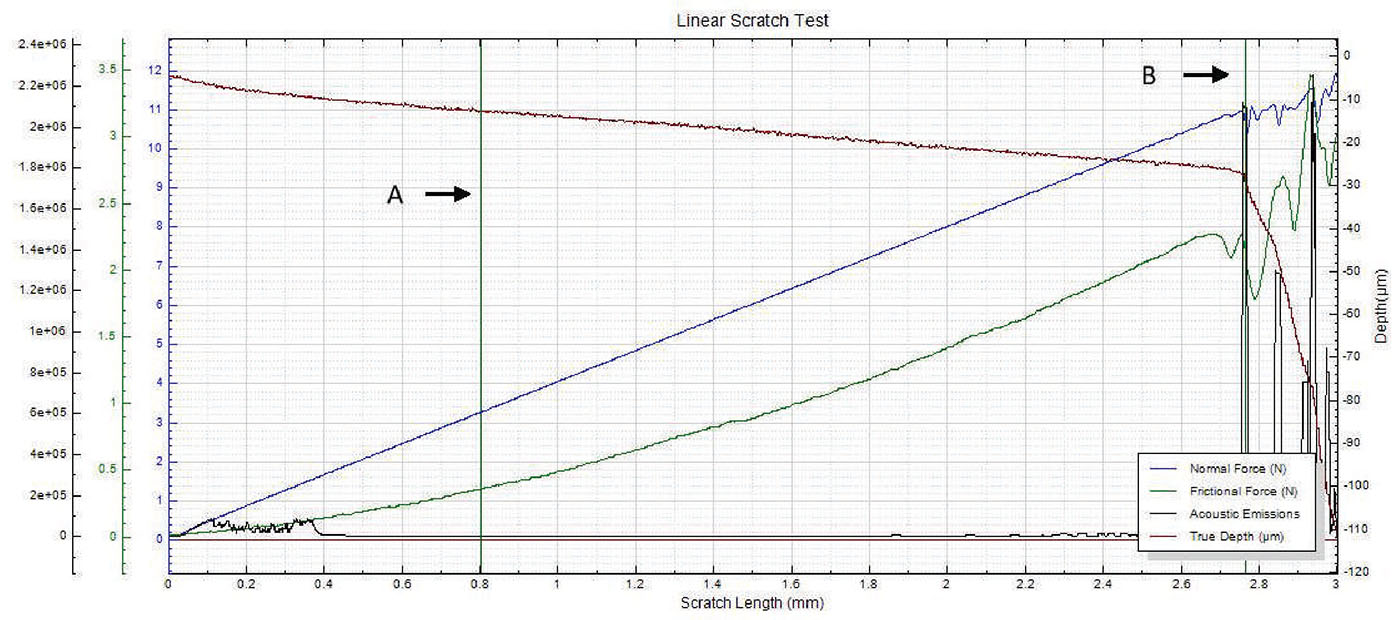

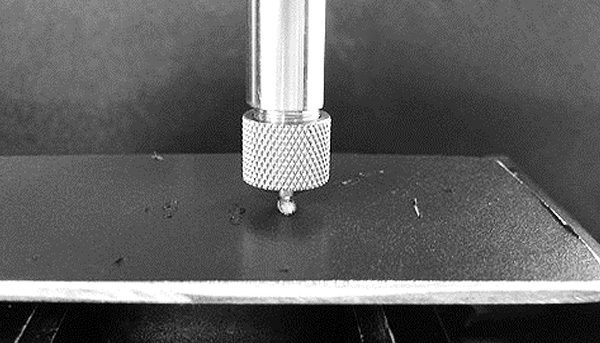

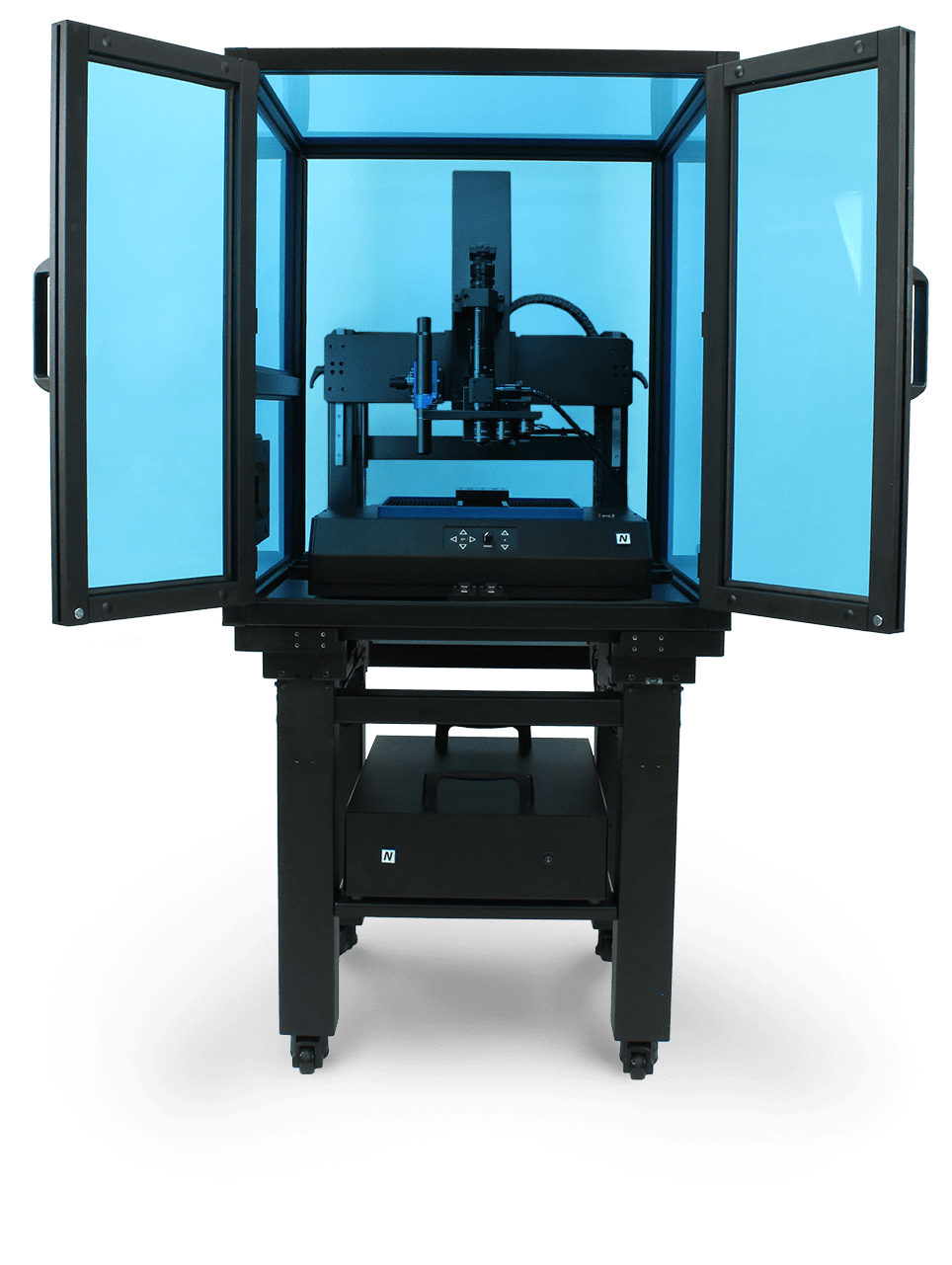

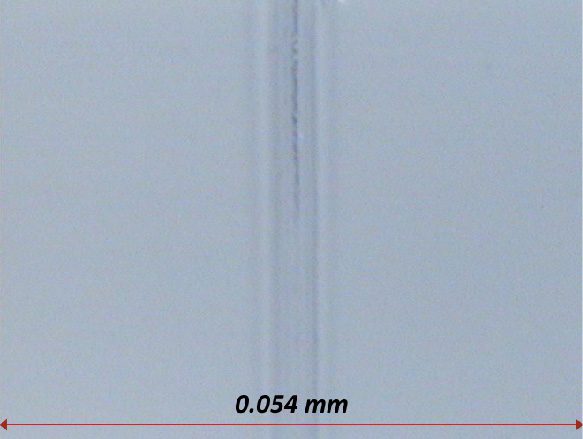

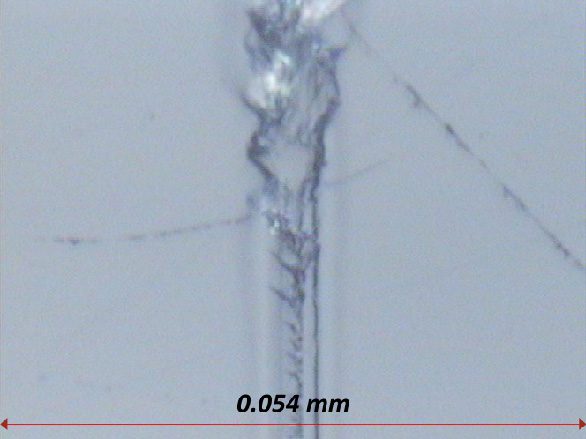

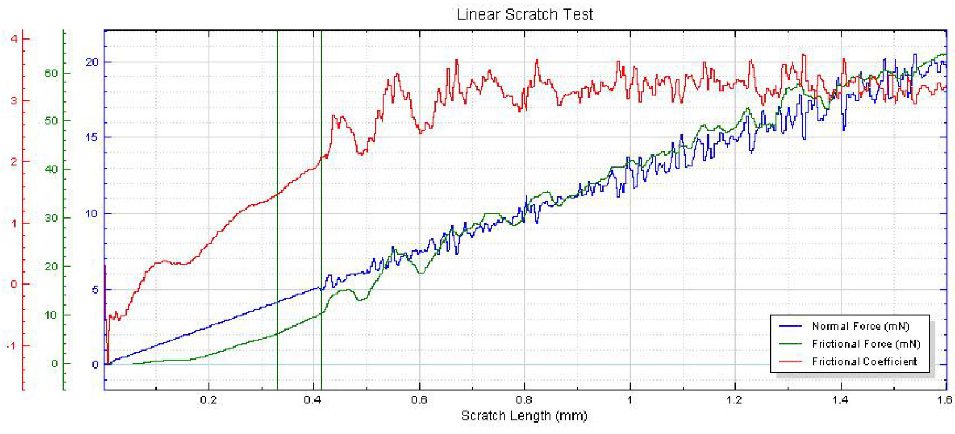

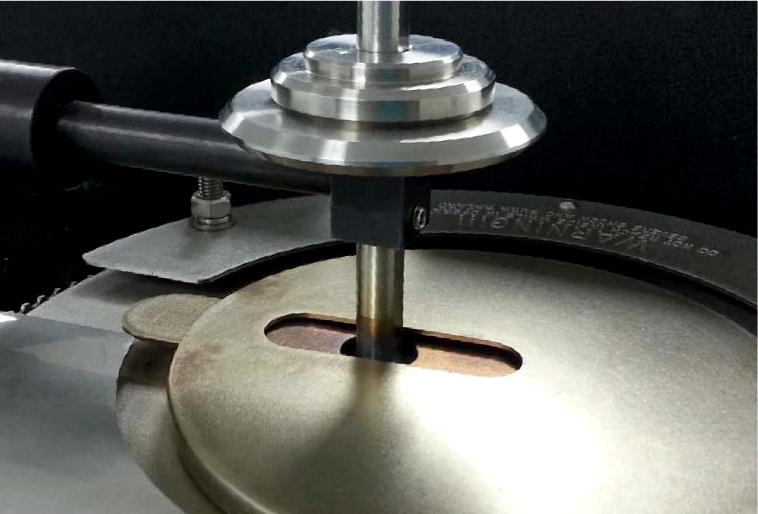

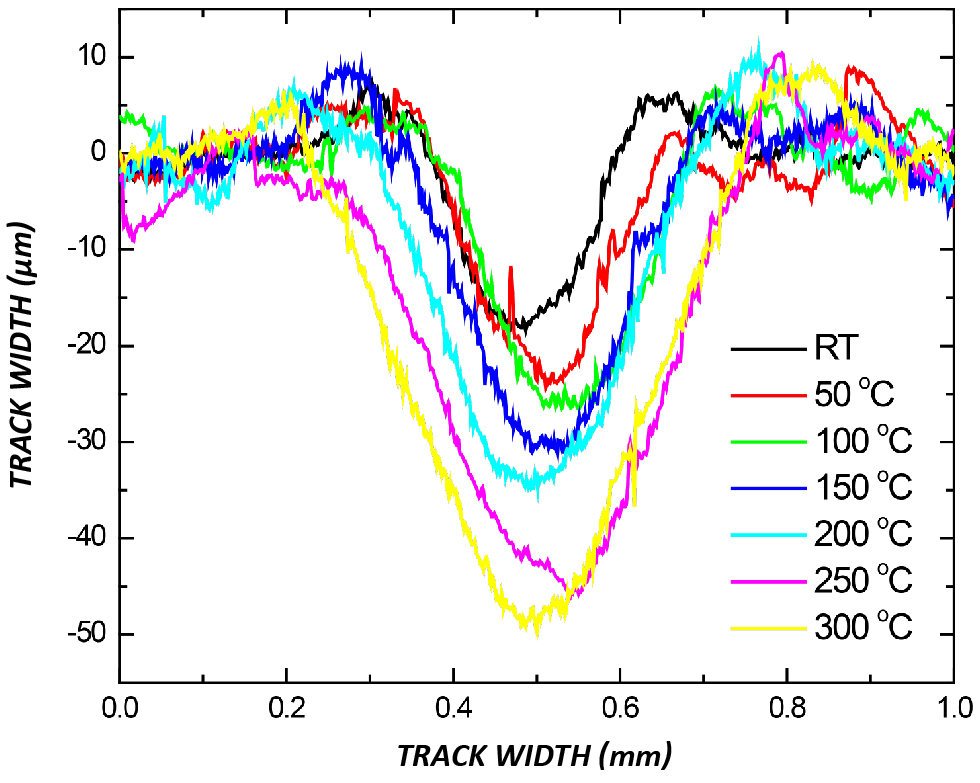

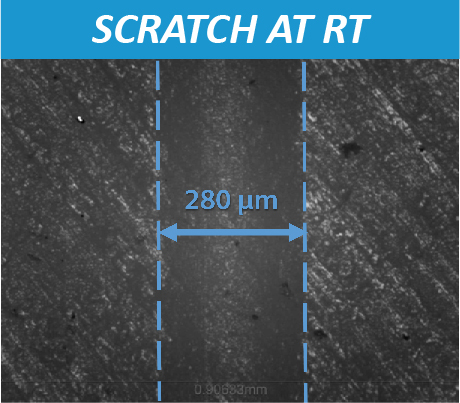

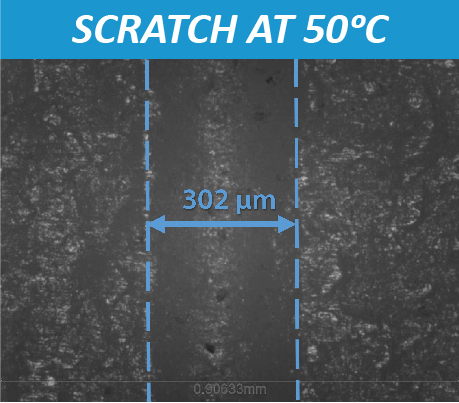

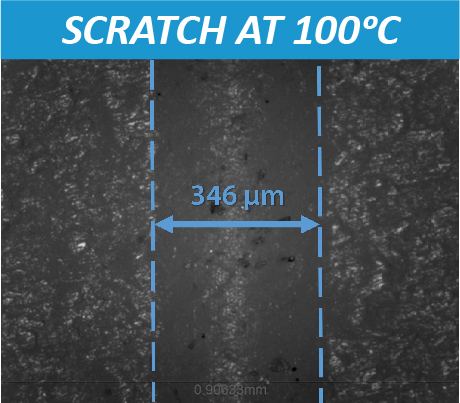

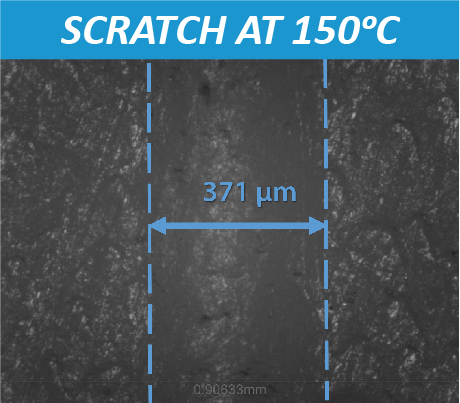

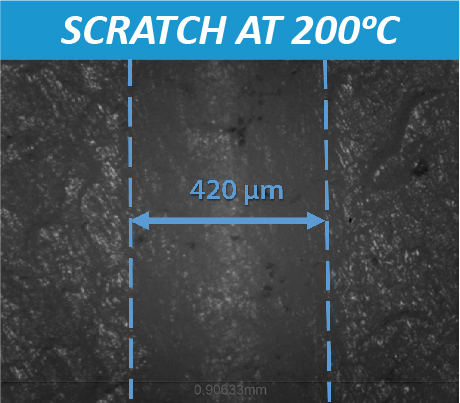

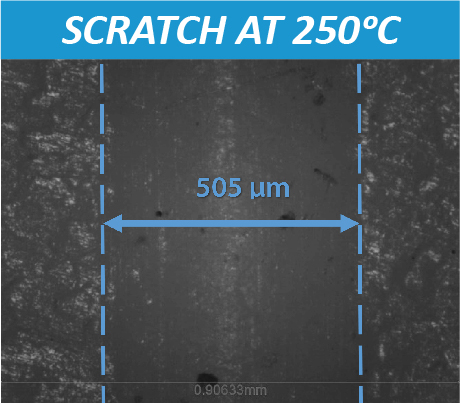

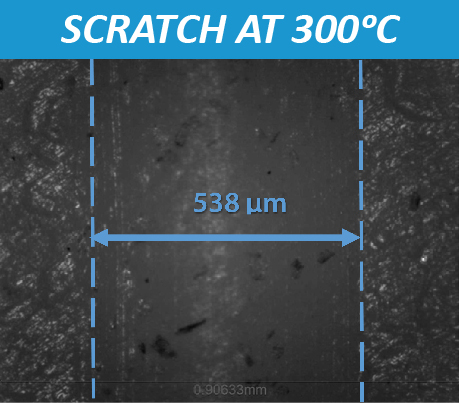

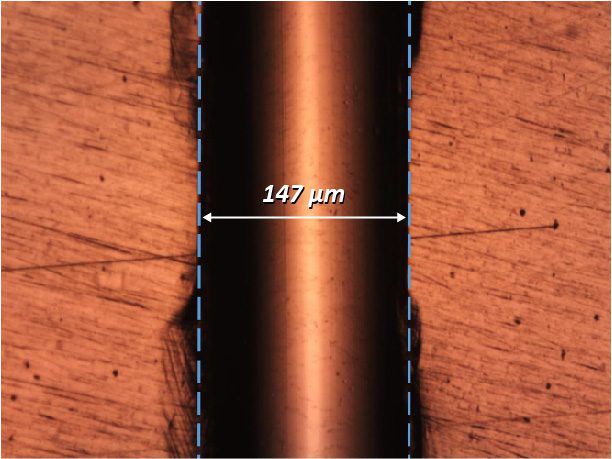

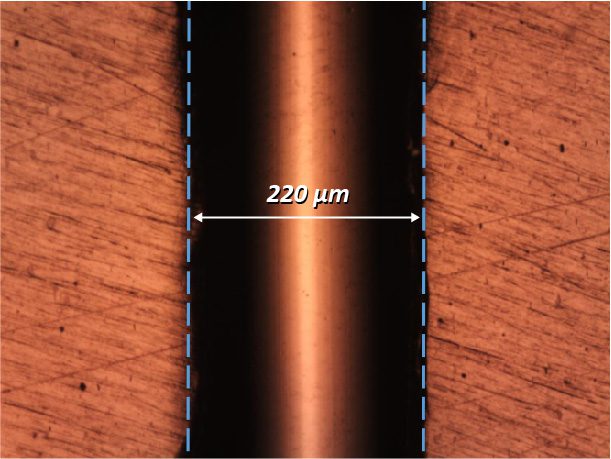

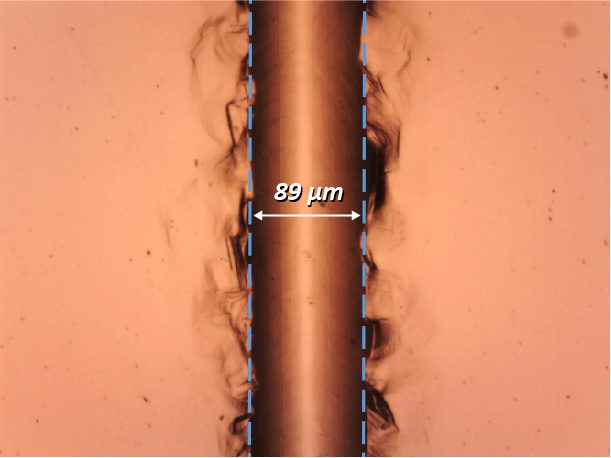

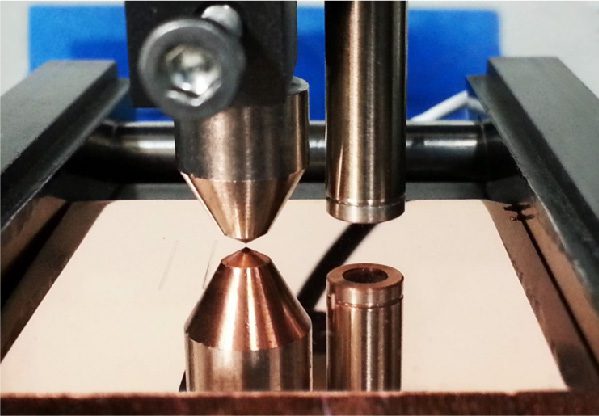

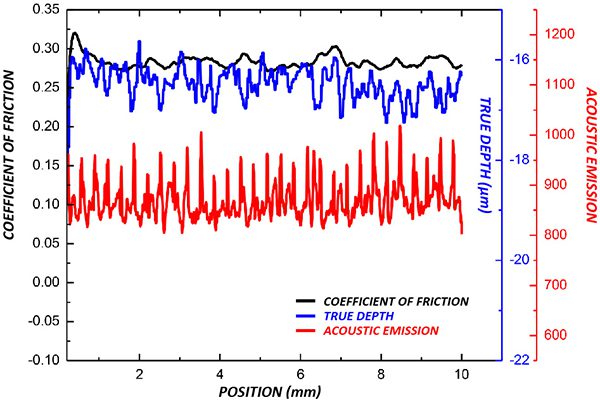

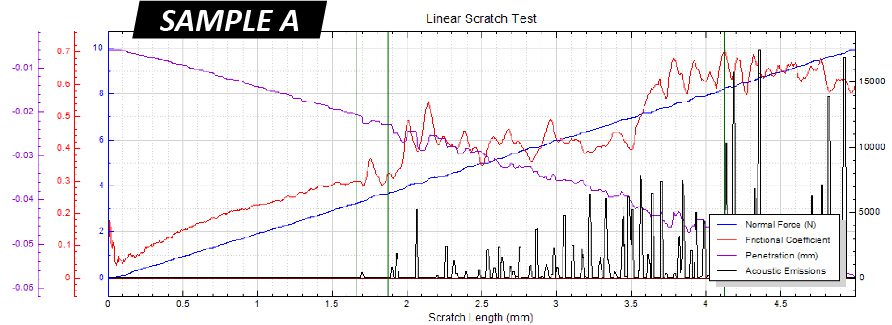

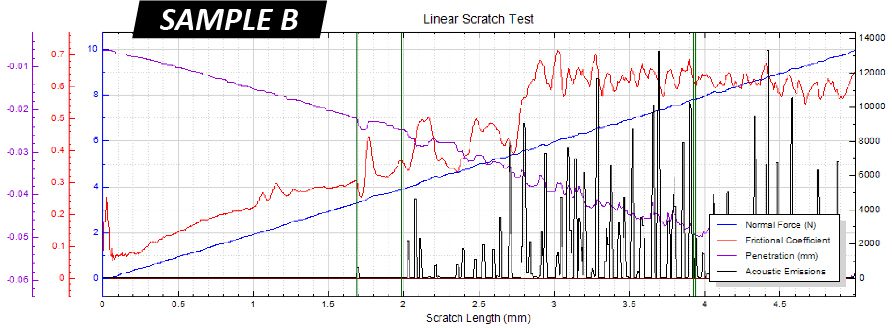

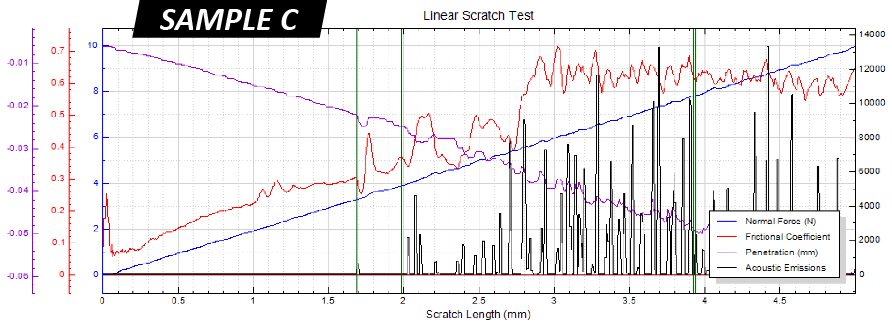

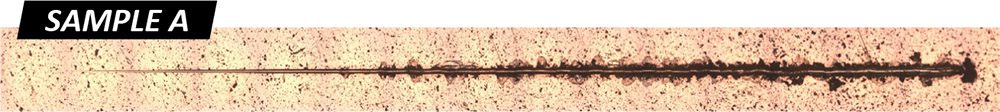

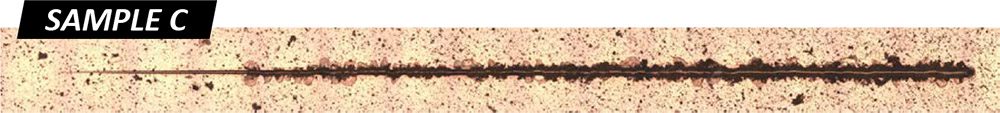

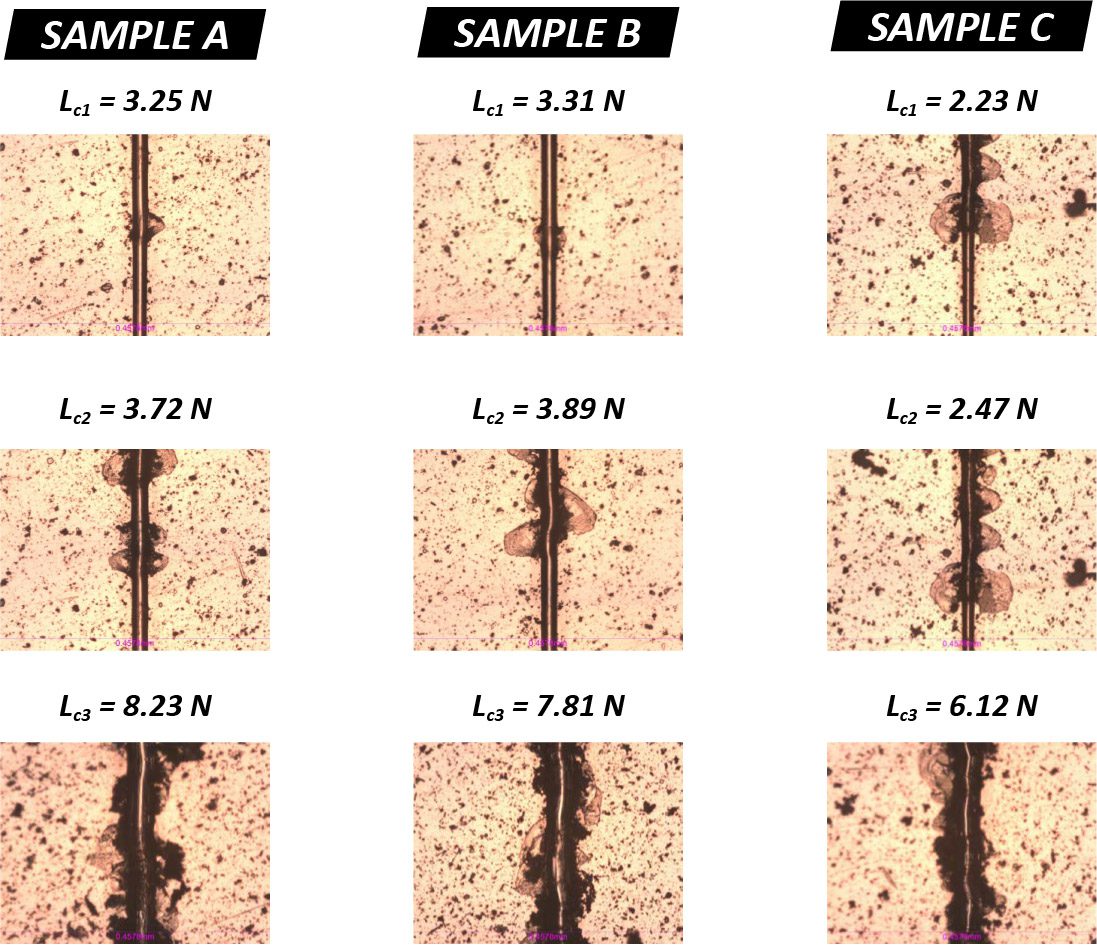

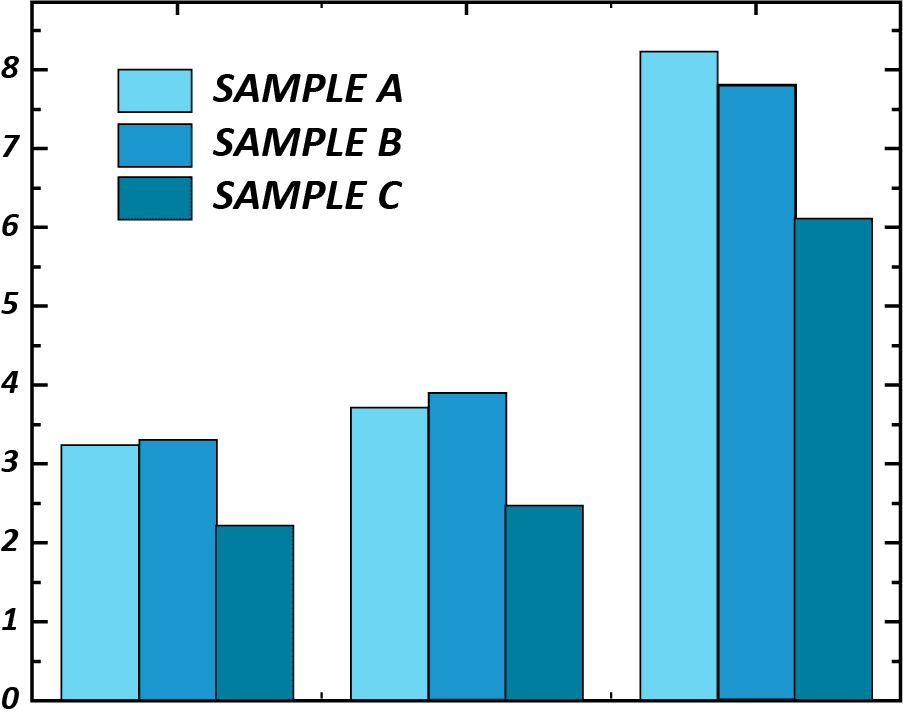

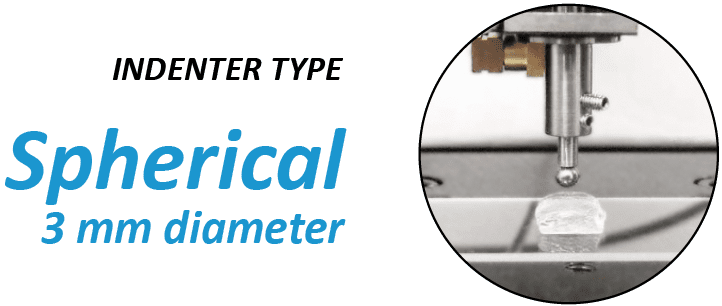

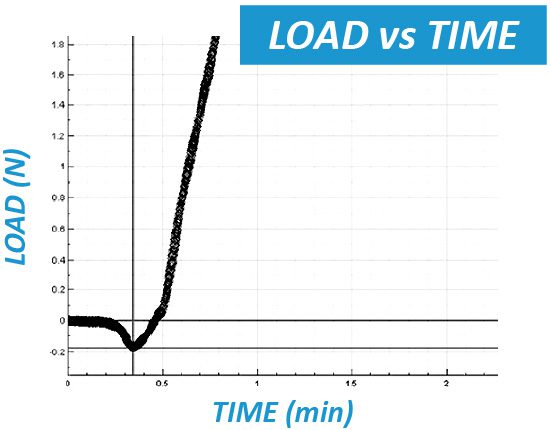

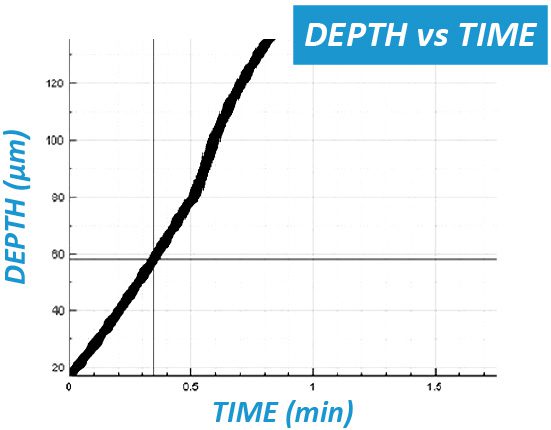

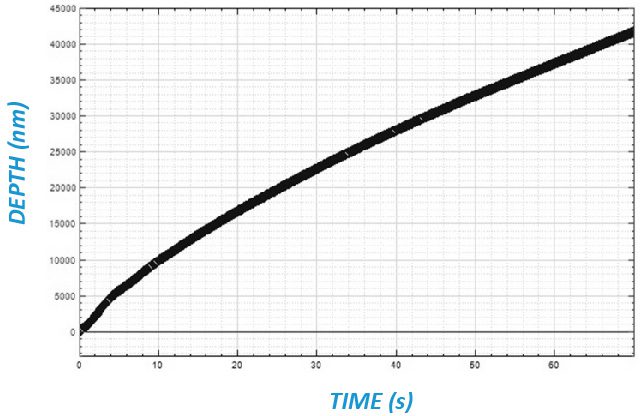

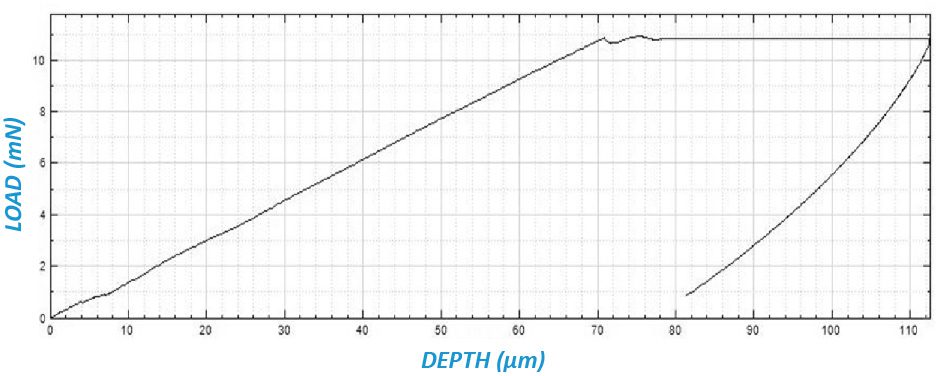

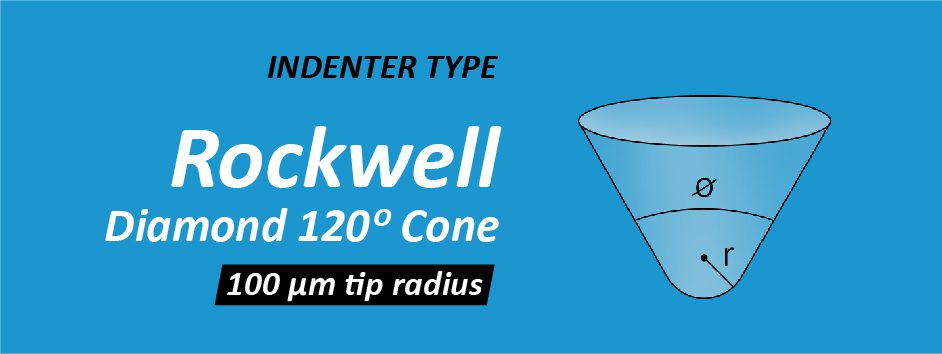

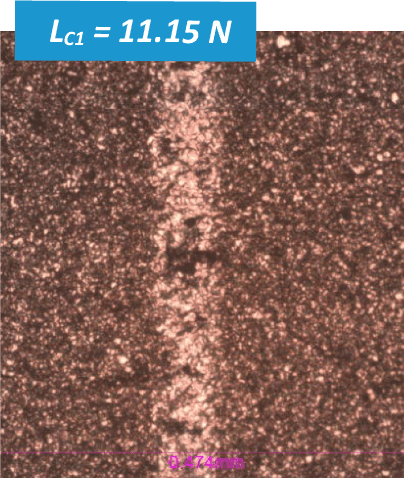

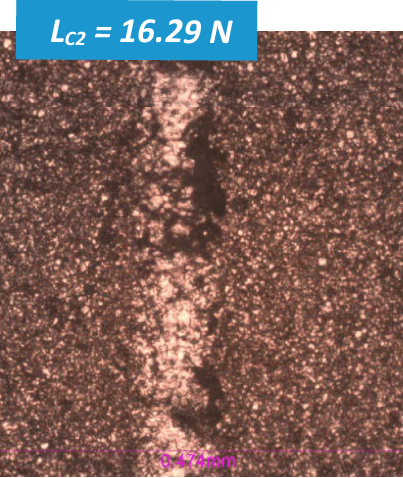

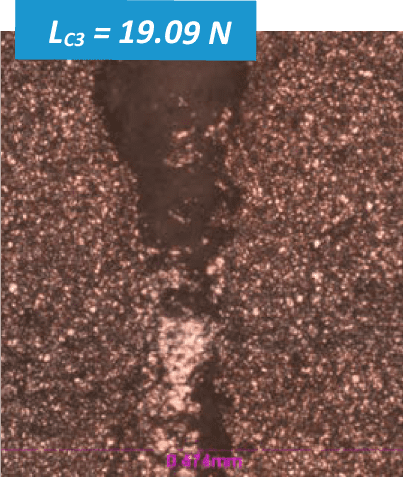

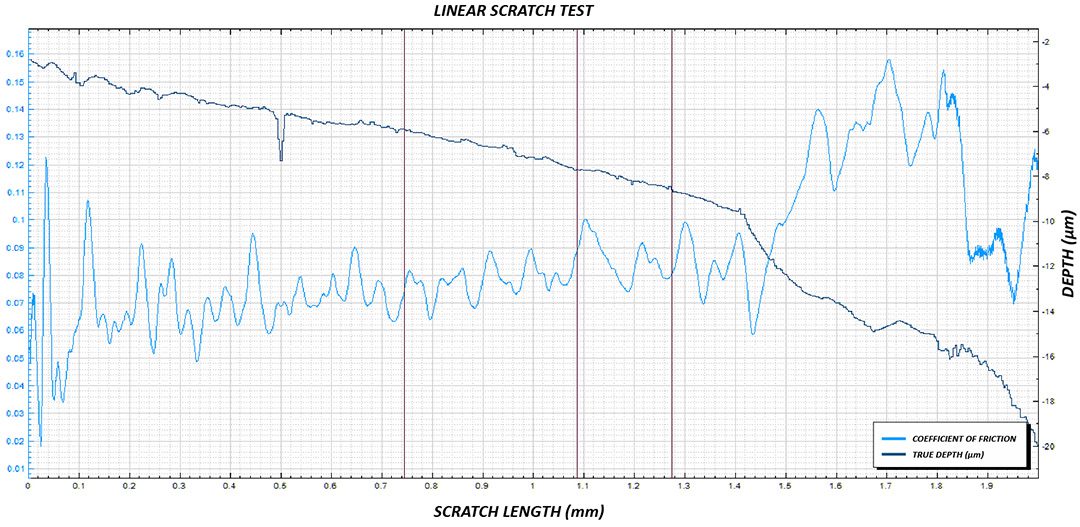

この研究では、, NANOVEA PB1000 メカニカルテスター は、TPUと強化ガラス製スクリーンプロテクターを、制御された進行性負荷の下で比較するために使用されます。精密なアコースティックエミッション検出を使用して、重要な破損荷重を特定し、各材料が機械的応力の増加に対してどのように反応するかを特徴付けました。.

スクリーンプロテクターに耐傷性テストが重要な理由

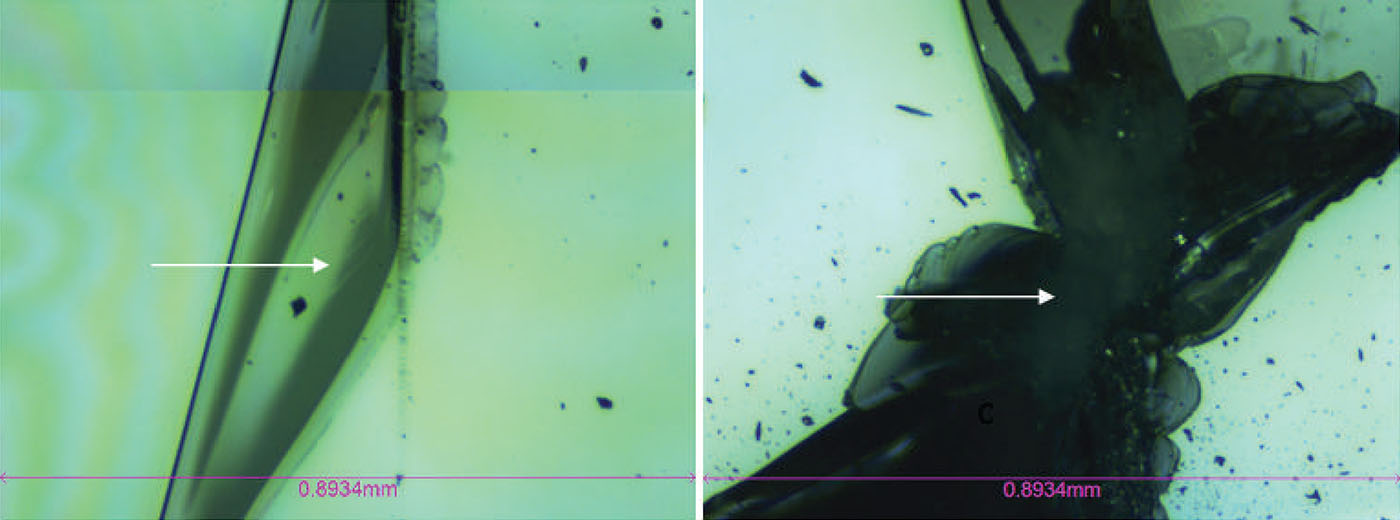

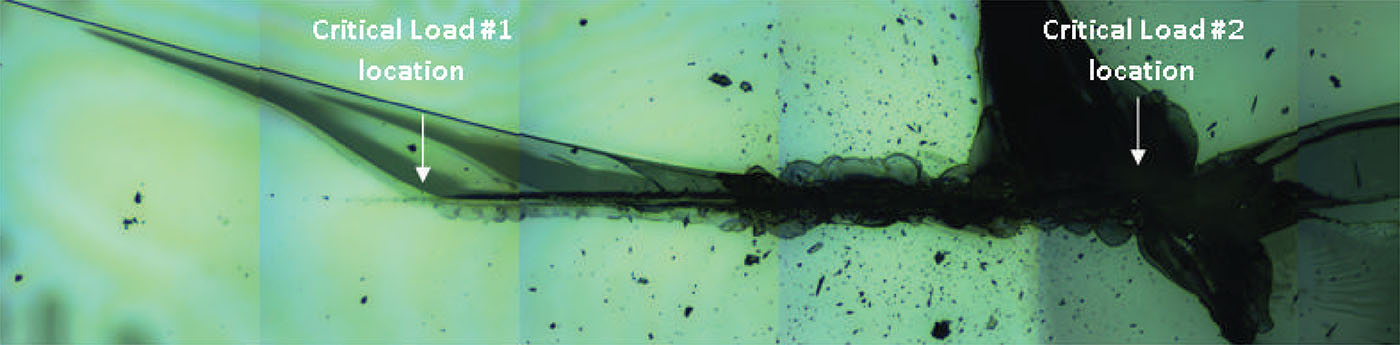

多くのユーザーは、厚いプロテクターや硬いプロテクターは自動的に性能が向上すると考えていますが、実際の耐久性は、材料が進行性の荷重、表面の変形、局所的な応力のもとでどのような挙動を示すかによって決まります。計装化されたスクラッチ試験により、エンジニアはコーティングの密着性、凝集強度、表面の耐摩耗性、破損が発生または伝播する正確な荷重を測定することができます。.

クラック発生ポイント、剥離挙動、故障モードを分析することで、メーカーは研究開発、品質管理、または比較ベンチマークのためにスクリーンプロテクターの性能を検証することができます。ナノおよびマイクロスクラッチ試験は、従来の硬度評価をはるかに超える、実世界の耐久性に関する反復可能でデータ駆動型の洞察を提供します。.

ℹ️ 詳細はこちら コーティングやスクリーンプロテクターのスクラッチテストや接着テストサービス。.