スクラッチテスター

スクラッチテスターの概要

スクラッチテストは、様々な材料の機械的特性を評価することができる、材料科学における重要な技術です。スクラッチテスターは、材料の表面に制御された傷や切り傷をつけ、その接着性、凝集性、耐摩耗性を測定するのに不可欠な装置です。構造や性質が複雑化した新素材が開発されるにつれ、スクラッチテストの重要性はますます高まっています。今回は、スクラッチテスターの定義を掘り下げ、材料科学におけるスクラッチテストの意義を探るとともに、スクラッチテストの種類とその用途、結果の解釈方法について解説します。

目次

ディスカバリースクラッチテスト

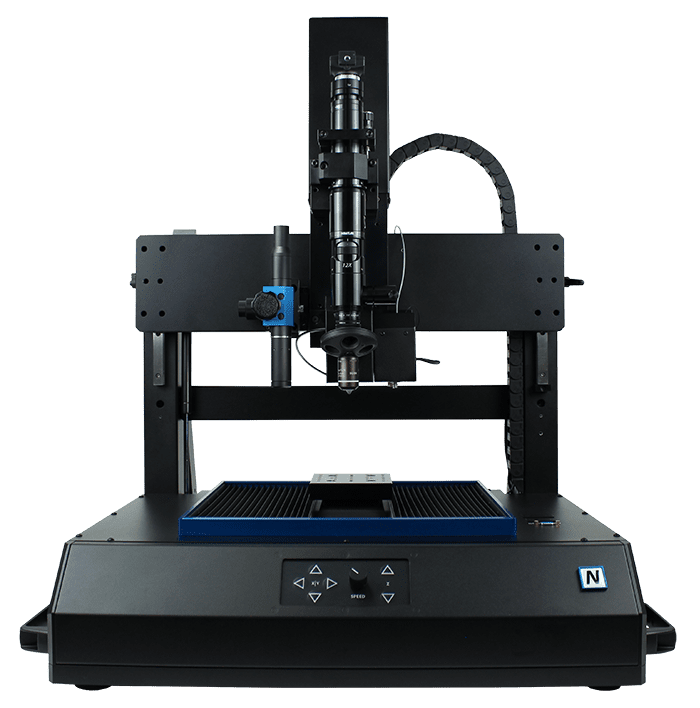

ナノベアメカニカルテスターで

ナノベアスクラッチテスターの主な特徴

ナノベアーのナノスクラッチまたはマイクロスクラッチテスターは、高度な統合ビデオ顕微鏡システムを使用して、重要な荷重点における表面のスクラッチを正確に検査することができます。目に見える臨界点、摩擦、深さ、荷重など、スクラッチ試験中に収集されたデータは、さまざまなフィルムと基板の組み合わせのさまざまなスクラッチ特性を決定するために利用することができます。スクラッチのあらゆる側面を定量化することで、研究者は特定の用途に向けたコーティング材料の強化や最適化を行うことができます。スクラッチ試験中、摩擦、法線力、真の深さなどの測定値がリアルタイムで記録されます。欧州特許第0663068号に基づくTrue Depth測定により、スクラッチによる弾性変形と塑性変形を正確に解析することができます。

スクラッチテストの基準

ナノベアは、確立された規格に準拠したスクラッチテストを実施し、材料の機械的特性を評価するための正確で信頼性の高い結果を保証するとともに、独自のアプリケーションに設計されたテーラーメイドのテストソリューションも提供しています。

- ASTM D7187 - ナノスクラッチによる塗料塗膜のスクラッチ/マー挙動のメカニズム的側面の測定に関する標準試験方法

- ASTM C1624 - 定量的シングルポイントスクラッチ試験によるセラミックコーティングの接着強度と機械的破壊モードに関する標準試験方法

- ASTM D7027 - Instrumented Scratch Machineを用いたポリマーコーティングおよびプラスチックの耐スクラッチ性の評価に関する標準試験方法

- ASTM G171 - ダイヤモンドスタイラスを用いた材料のスクラッチ硬度の標準試験方法

- ISO 20502 - ファインセラミックス(アドバンストセラミックス、アドバンストテクニカルセラミックス)-スクラッチテストによるセラミックコーティングの接着性の決定。

- ISO 1518 - 塗料およびワニス - 耐スクラッチ性の測定

- DIN EN 1071 - 先端技術セラミックス - セラミックコーティングの試験方法

- DVM-0058-PA - 外装クリアコート - 硬質基材への耐擦過傷性

ナノベアスクラッチテスターソフトウェアの特徴

- レシピ

- 生データと個人/全身のスクラッチ

- 画像の書き出し

- リアルタイムデータ表示-水深、法線力、摩擦力、摩擦係数

- 自動レポーティング

- 致命的な故障の比較ツール

- マップド・スクラッチ・オートメーション

- トラッキング拡大表示によるテスト後の検査用フルレングス・スクラッチイメージング(画像追加)

- データ深度、摩擦、AE解析によるポストインスペクションを容易にするトラッキングズームビュー(画像追加)

- 多言語対応

アドバンスト・マイクロ・スクラッチ・オートメーション

- ブロードビュー地図選択ツール。スティッチングされた画像への高度なマッピング

- マルチサンプルの自動検査(最大50mmの高さばらつきに対応)

- ナビゲーションプラス:ユーザーフレンドリーなサーフェスナビゲーションイメージング

- クイックアプローチ、自動表面検出、自動解析

- 荷重・深さ計測のための直接・簡単な校正ツール

- シングルインデントエリア機能(欧州特許第3076153号)

- インデンターの定量的な品質チェック(欧州特許第3076153号)

- ウィザードテストパラメータ自動生成機能(特許出願中)

- あらゆるマクロのレシピをプログラムした保存版

拡大視野

スクラッチテストの手順

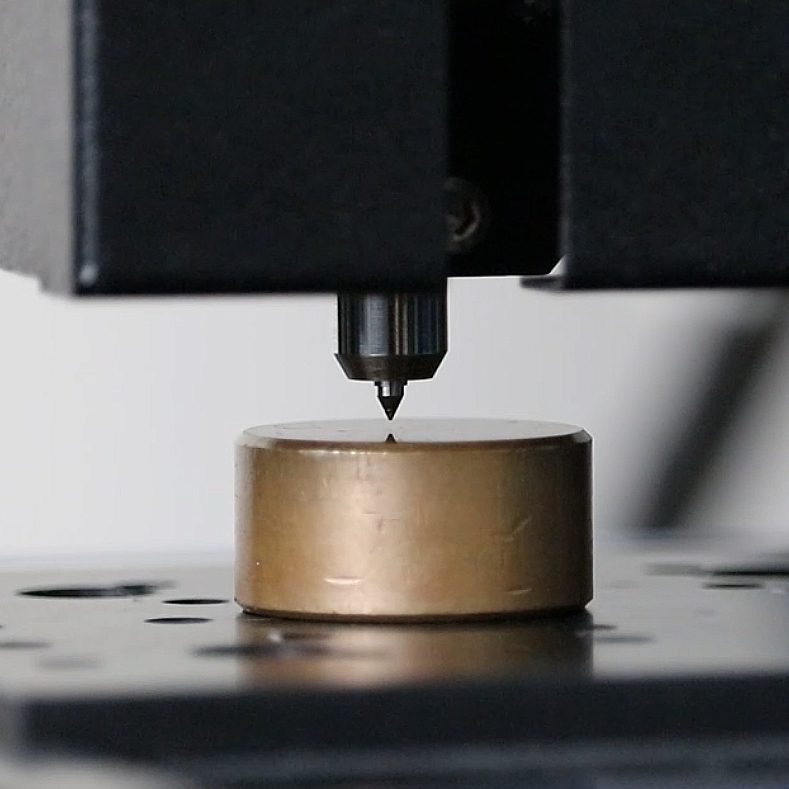

スクラッチテスターは、決められた形状のスタイラスを使用し、徐々に荷重を増加させながら表面を移動させることで動作します。このプロセスでは、傷の深さ、または傷をつけるのに必要な力を、加える荷重の関数として測定します。しかし、スタイラスの形状やサイズ、摺動速度、温度、湿度などの要因が、スクラッチテストの結果に影響を与えることがあります。機械的特性に関する信頼性の高いデータを得るために、研究者は各材料に最も適したタイプの耐傷性試験を選択する必要があります。スクラッチ試験の種類には、シングルパスのプログレッシブまたは定荷重スクラッチ試験、マルチパスまたは往復定荷重スクラッチ試験などがあり、それぞれ独自の利点と限界があります。スクラッチテスターを使用することで、科学者は材料の機械的挙動について洞察を深め、特性を改善した新材料を開発することができます。

シングルパススクラッチテスト

シングルパススクラッチテストは、スタイラスが一定または段階的な荷重で材料表面を1回の連続動作で移動するスクラッチテストの一種である。コーティングや薄膜のスクラッチテストは、材料に施された様々な保護層の接着性や耐スクラッチ性を判定し、実際の用途における耐久性や性能を保証するために不可欠です。シングルパススクラッチテストの利点は、結果を得るために必要なパスが1つだけであるため、その再現性と簡便さにあります。

プログレッシブロードスクラッチテスト

漸進的荷重スクラッチ試験は、ロードランプ試験とも呼ばれ、材料表面を移動するスタイラスにかかる荷重を徐々に増加させていくものです。この方法により、剥離、亀裂、塑性変形など、さまざまなタイプの損傷が発生する臨界荷重を評価することができます。例えば、ペイントスクラッチテストでは、漸進的なスクラッチを行うことでコーティングの耐久性を評価し、時には異なるコーティング間の摩擦係数を比較して、さまざまな用途における性能と耐摩耗性を判断することがあります。進行性荷重スクラッチ試験の主な利点は、さまざまな荷重をかけたときの材料の機械的特性や破壊メカニズムを包括的に把握できることです。しかし、シングルパススクラッチ試験と比較すると、より複雑で時間がかかるという制約があります。

往復運動またはマルチパススクラッチテスト

往復運動によるスクラッチテストは、材料表面の同じ場所を何度も往復させるもので、マルチパスによるスクラッチテストは、常に同じ方向にスタイラスを移動させるものです。この2つの方法は、材料が繰り返し応力を受ける現実のシナリオをシミュレートし、繰り返し負荷条件下で材料の耐摩耗性と耐久性を評価するのに役立ちます。往復運動とマルチパススクラッチテストの利点は、材料の摩耗挙動についてより多くの情報を提供できることです。

スクラッチ試験にはそれぞれ独自の利点と限界があり、異なる用途や材料に適しています。研究者は、研究の具体的な要件と試験対象の材料を慎重に検討し、最も適切なスクラッチ試験方法を選択する必要があります。適切な種類のスクラッチ試験を選択することで、研究者は材料の機械的挙動に関する貴重な洞察を得ることができ、最終的には、さまざまな用途において特性を調整し、性能を向上させた新材料の開発につなげることができます。

スクラッチテストの応用例

スクラッチテスターは、金属、セラミック、ポリマー、コーティングなど、さまざまな材料の機械的特性を評価するために広く使用されています。スクラッチテスターを使用する業界には、自動車、航空宇宙、エレクトロニクス、バイオメディカルなどがあり、材料の耐久性と性能が成功に欠かせないものとなっています。スクラッチテストは、材料の表面特性を素早く、非常に再現性よく直接測定できるため、他の方法と比較していくつかの利点があります。さらに、スクラッチ試験は、スクラッチパラメーターを正確に制御できるため、研究者は幅広い材料で再現性のある一貫したデータを得ることができます。 スクラッチテスターを使用することで、科学者は材料の機械的挙動を理解し、特性を改善した新材料を開発することができ、材料科学研究において不可欠なツールとなっています。

スクラッチテスト結果の解釈について

材料の機械的特性を理解するためには、スクラッチ試験結果の解釈が重要であり、スクラッチ試験機はこのプロセスにおいて重要な役割を担っています。スクラッチ試験の結果から、材料の性能や耐久性を評価する上で欠かせない、凝集破壊や接着破壊、スクラッチ硬度、マルチパス摩耗、耐摩耗性などを読み取ることができます。凝集破壊とは、材料そのものが壊れることであり、接着破壊とは、2つの材料間の結合が壊れることです。また、スクラッチ硬度は素材表面にできた傷の深さで、マルチパス摩耗は繰り返し応力に対する耐性を示します。スクラッチ試験データの解析技術には、深さデータ、アコースティックエミッション、摩擦測定、光学顕微鏡、白色光クロマチック共焦点プロフィロメーター、走査電子顕微鏡、原子間力顕微鏡などがあり、材料の変形挙動やスクラッチ試験プロセスの基礎物理に関する貴重な情報を提供しています。スクラッチテスターを使用し、その結果を分析することで、研究者は機械的特性を調整した新材料を開発したり、様々な用途に向けた既存材料の改良を行うことができます。

スクラッチテストの課題

スクラッチ試験は材料の機械的特性を測定するための強力な方法ですが、スクラッチ試験結果の解釈に関する課題があり、特に複数のパラメータが関与している場合は複雑なものとなります。また、変形過程の複雑さや試験条件の違いによるばらつきも、結果の解釈に影響を与えることがあります。これらの課題にもかかわらず、スクラッチテスターは様々な材料の機械的特性を評価するための貴重なツールであることに変わりはありません。適切な試験技術とデータ解析により、研究者はこれらの課題を克服し、材料の機械的挙動に関する貴重な知見を得ることができます。

結論

スクラッチ試験は、材料の機械的特性を優れた再現性で直接測定する能力を研究者に提供する、材料科学研究において重要な技術です。スクラッチ試験から得られる知見は、特性を改善した新材料の開発や、さまざまな産業で使用されている現行材料の性能向上に役立っています。材料の変形挙動に対する理解が深まったことで、スクラッチ試験技術の将来的な応用の可能性は非常に大きい。顕微鏡やその他の技術の進歩により、研究者はさまざまな材料の挙動を引き起こすメカニズムについて継続的に理解を深めています。スクラッチ試験は、機械的特性をカスタマイズした新素材の開発において重要な役割を果たすと期待されており、その未来は明るい。お客様の用途に適したソリューションをお探しでしたら、お気軽にお問い合わせください。