はじめに

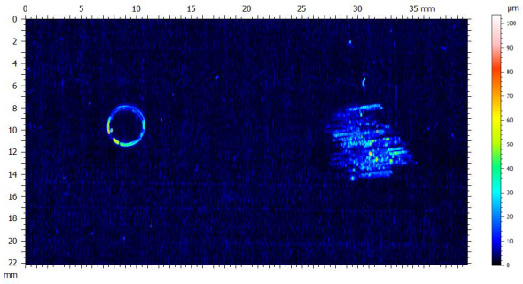

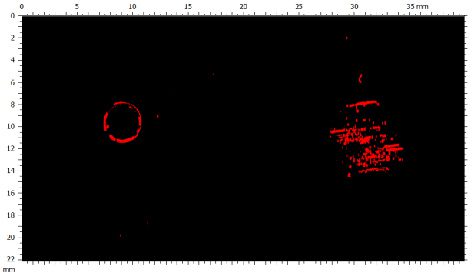

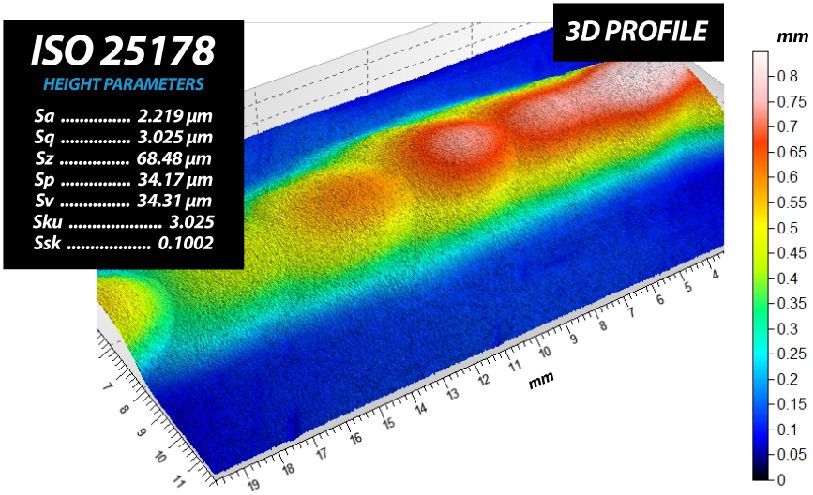

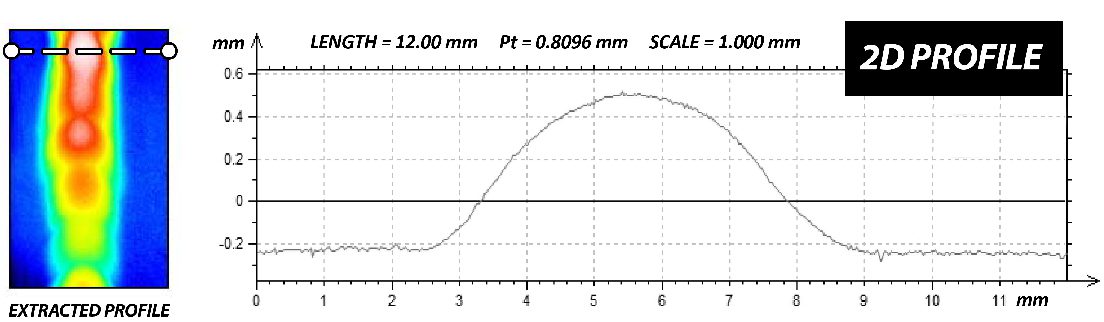

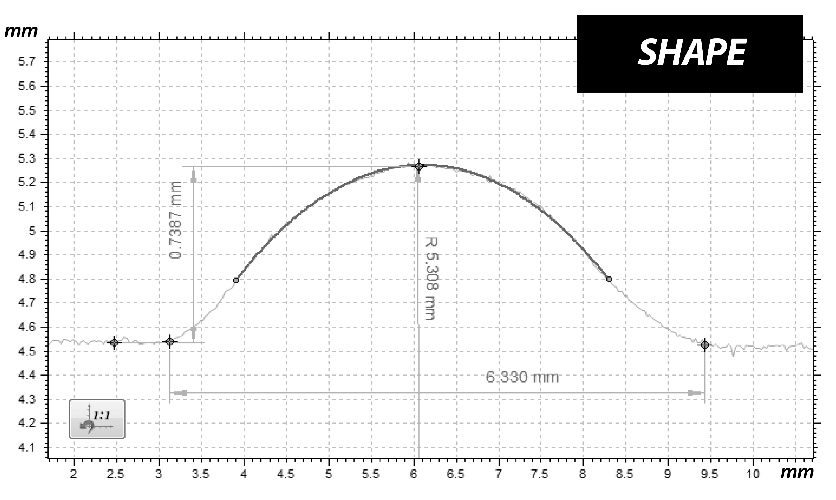

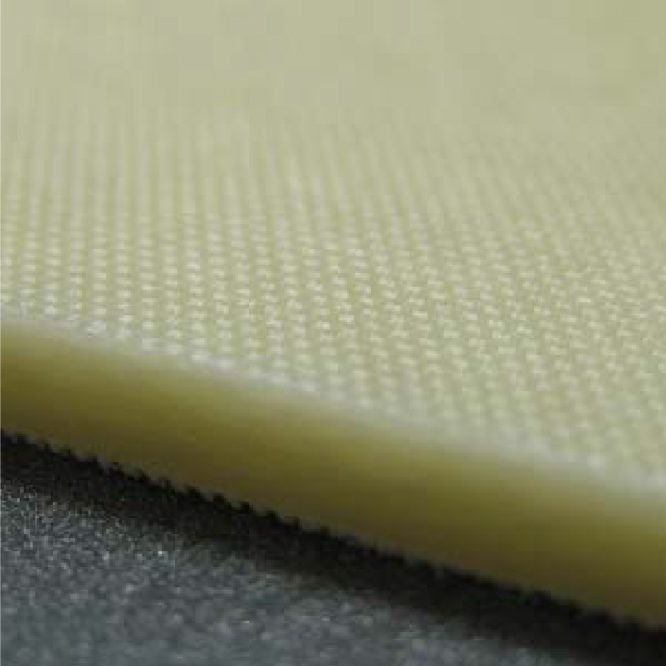

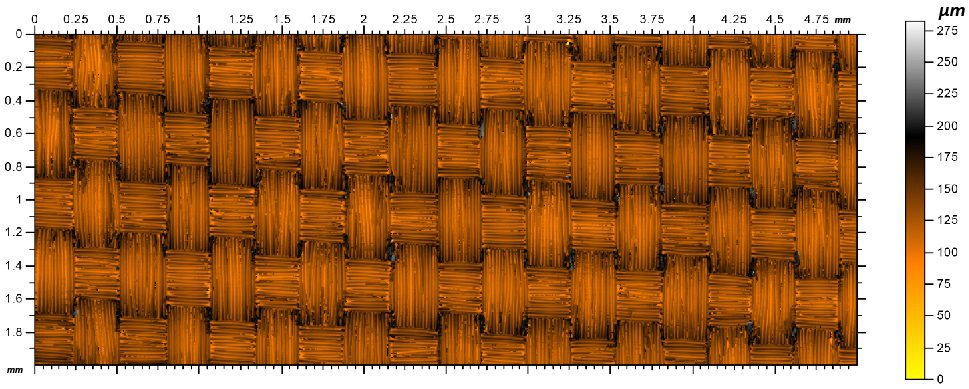

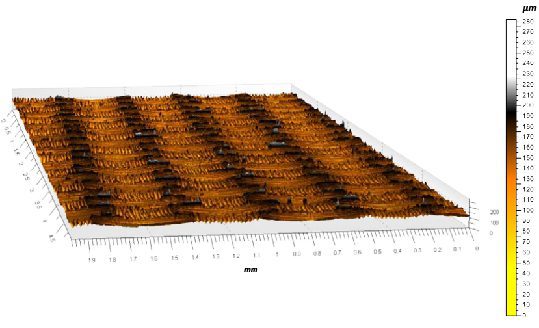

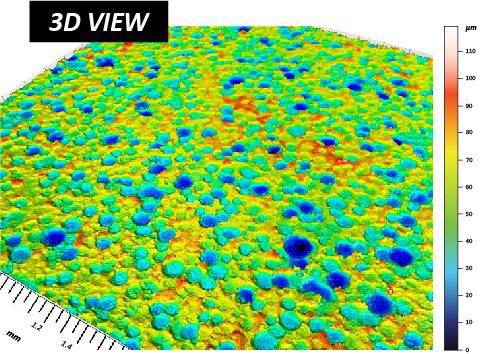

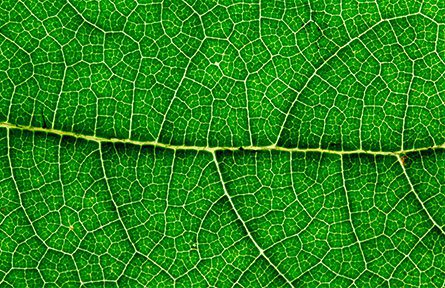

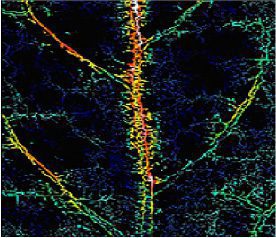

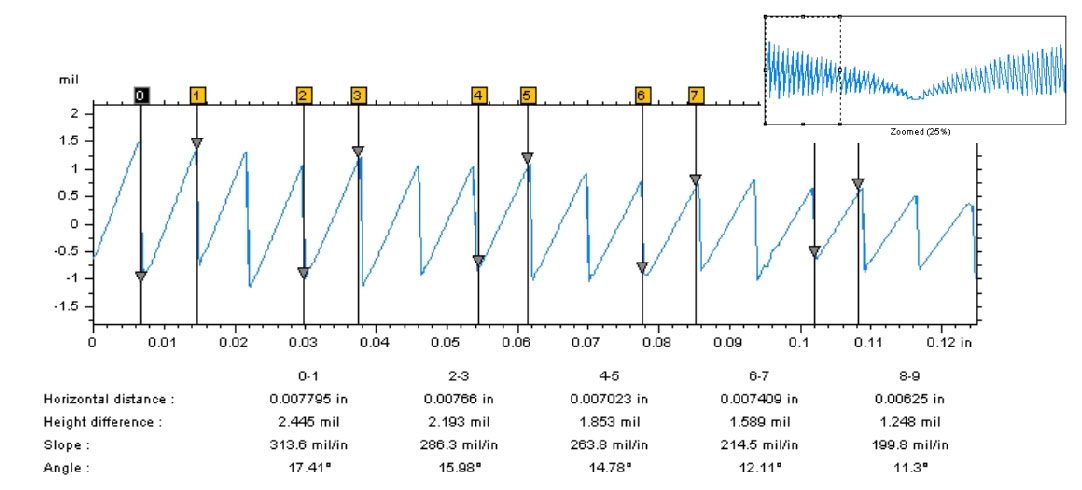

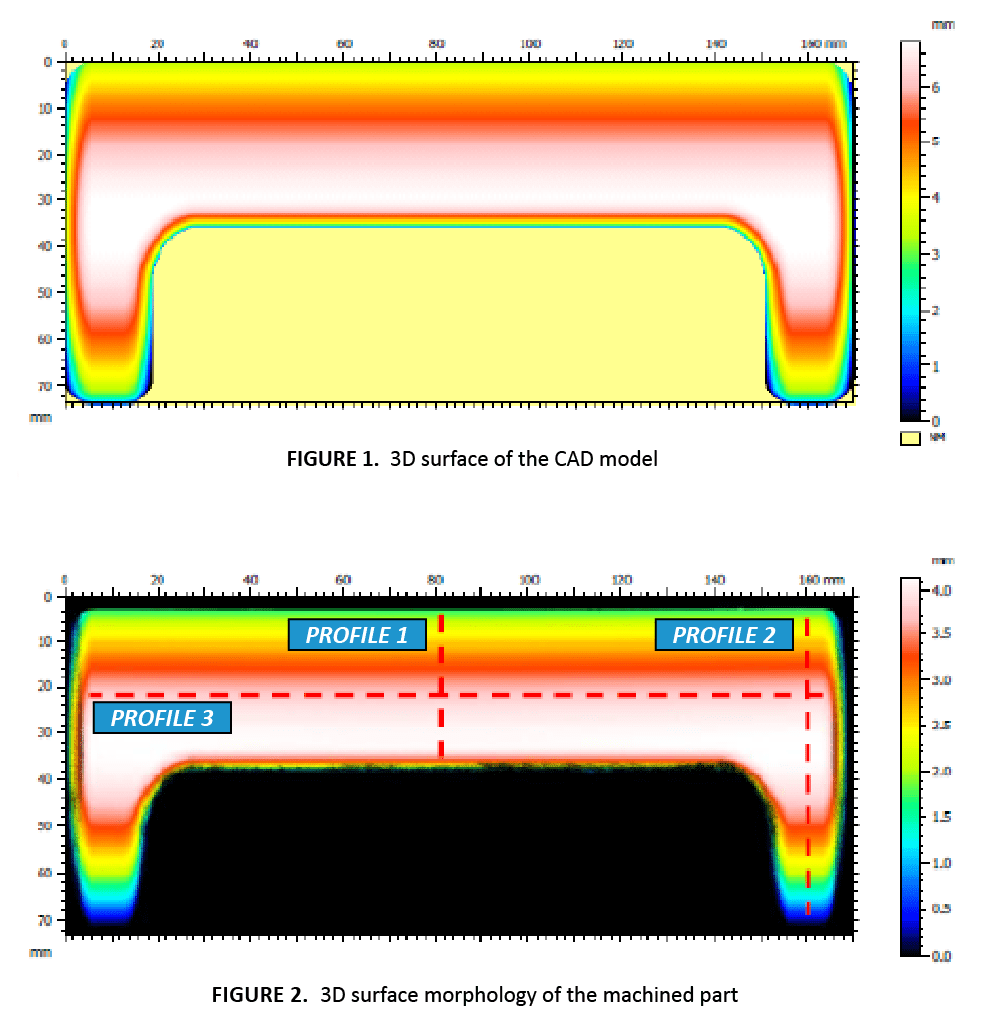

表面粗さとテクスチャーは、製品の最終的な品質と性能に影響を与える重要な要素です。表面の粗さ、質感、一貫性を十分に理解することは、最適な加工や管理手段を選択するために不可欠です。不良品を迅速に特定し、生産ラインの条件を最適化するために、製品表面の迅速かつ定量的で信頼性の高いインライン検査が必要とされています。

インライン表面検査における3D非接触プロフィロメータの重要性

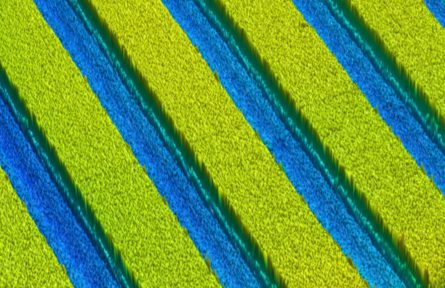

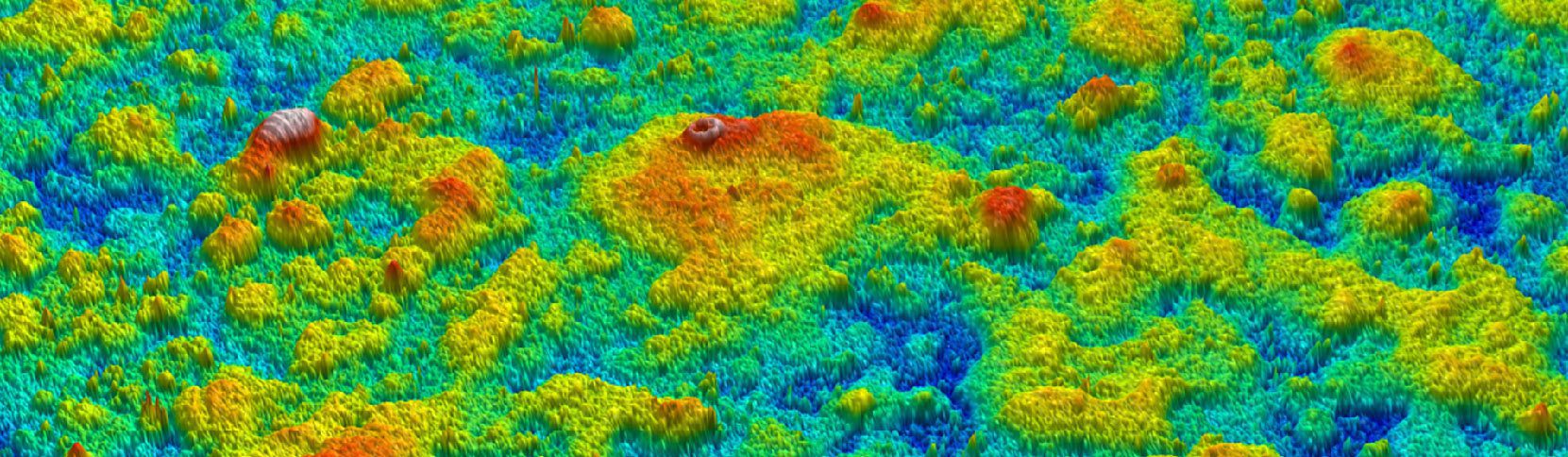

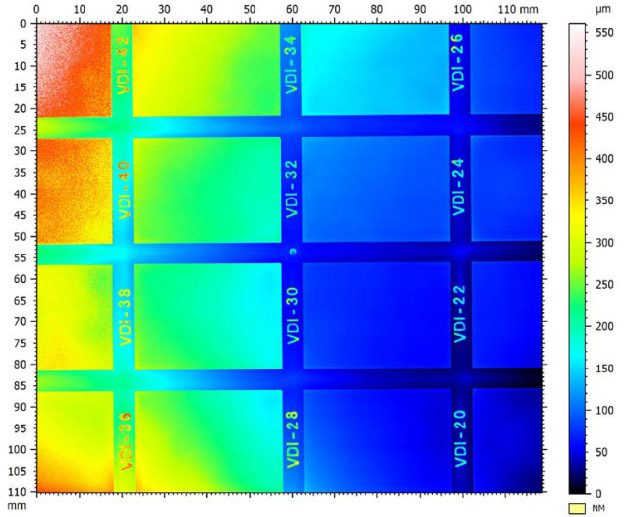

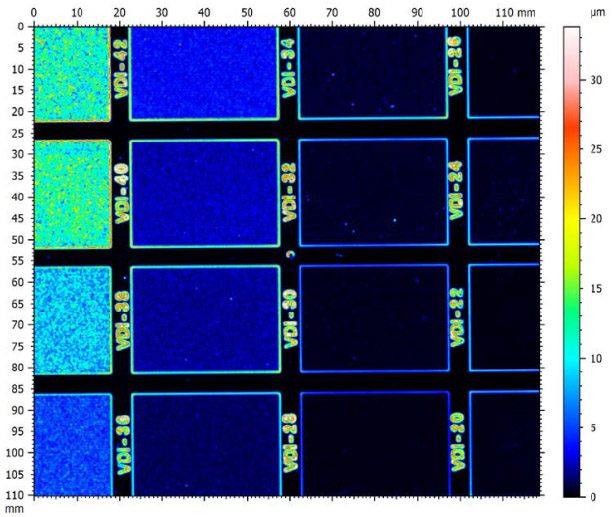

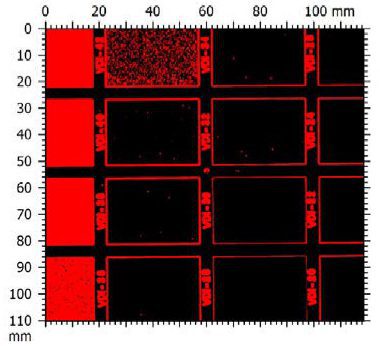

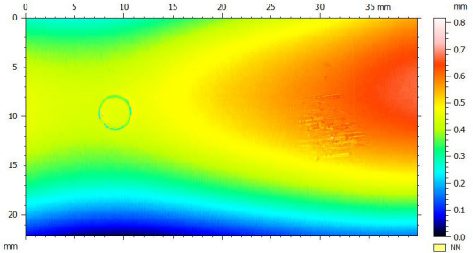

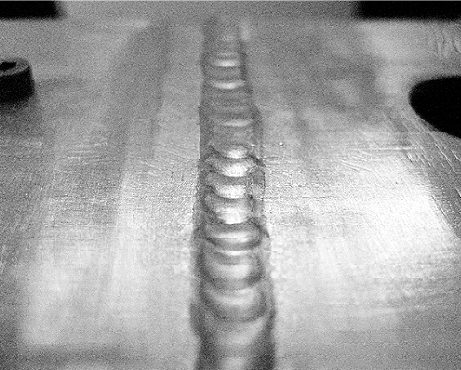

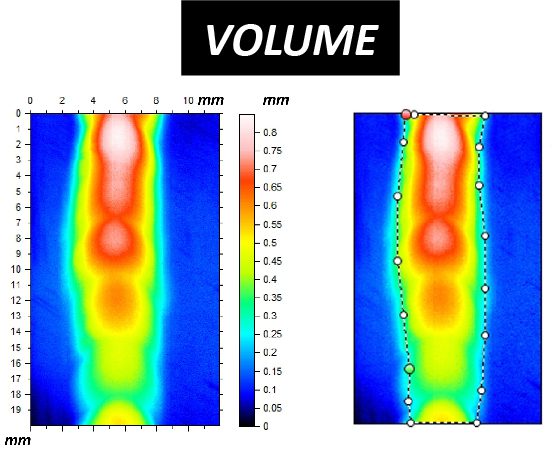

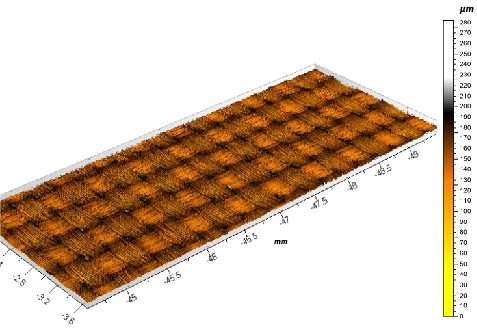

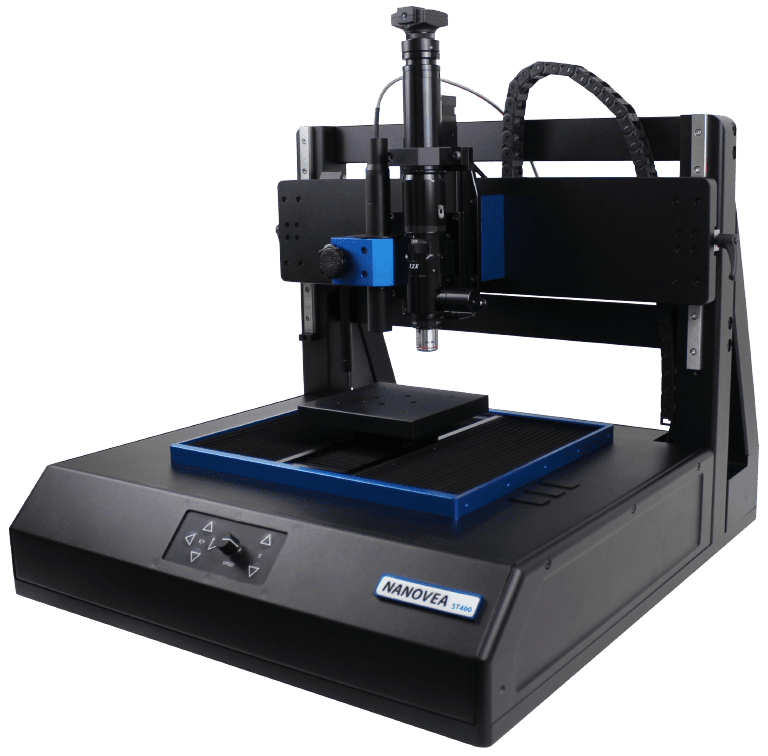

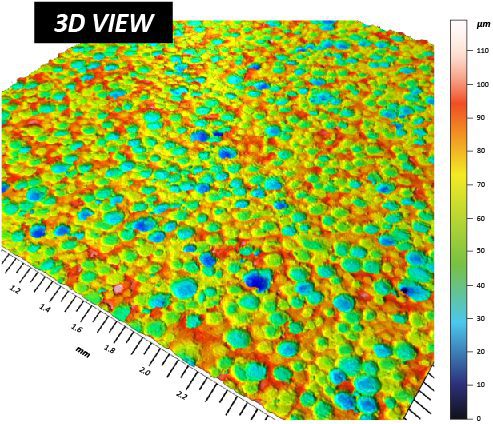

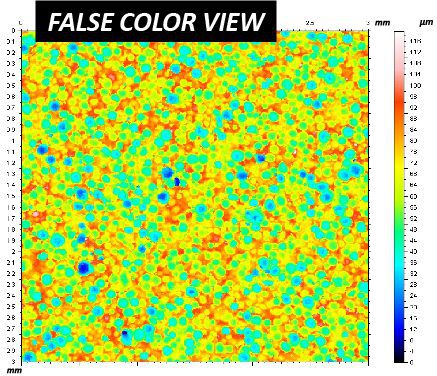

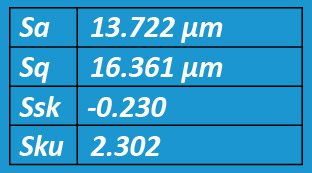

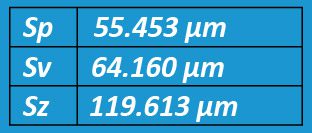

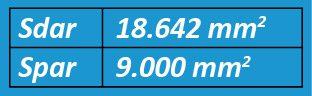

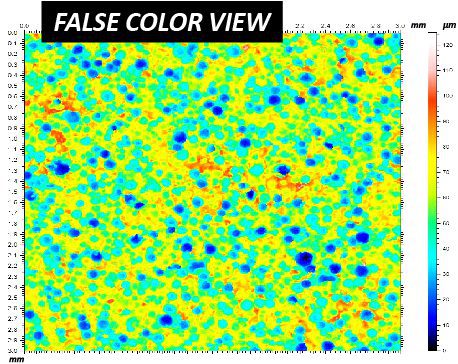

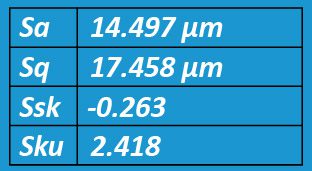

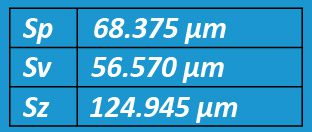

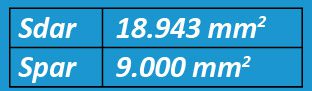

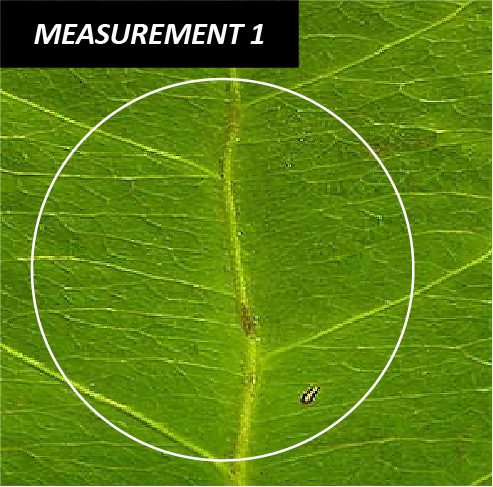

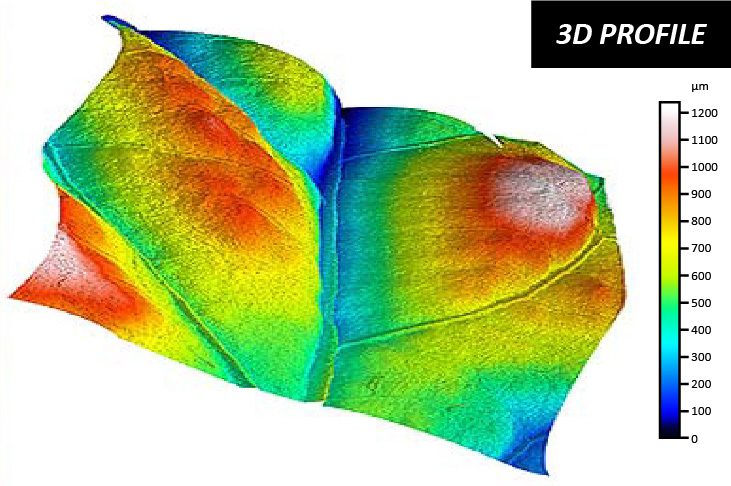

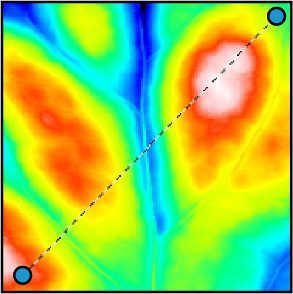

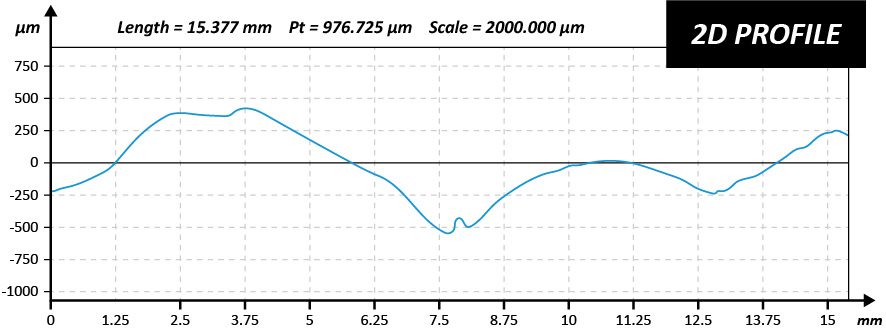

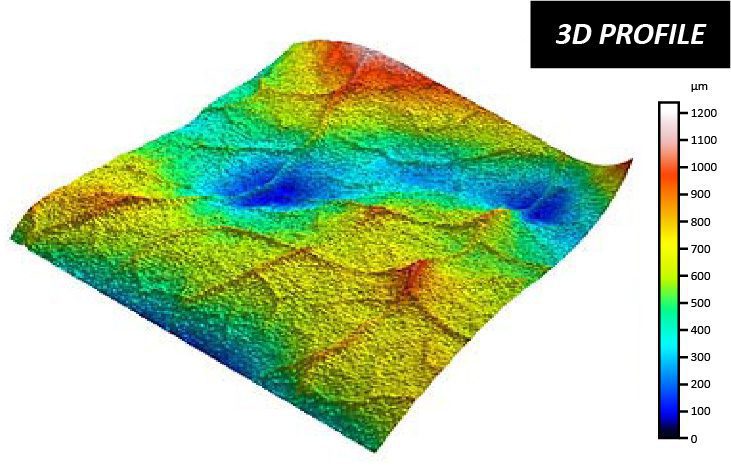

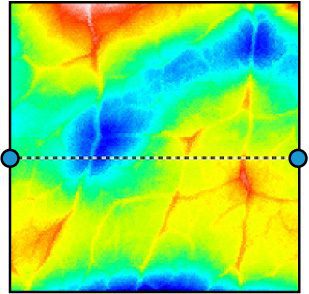

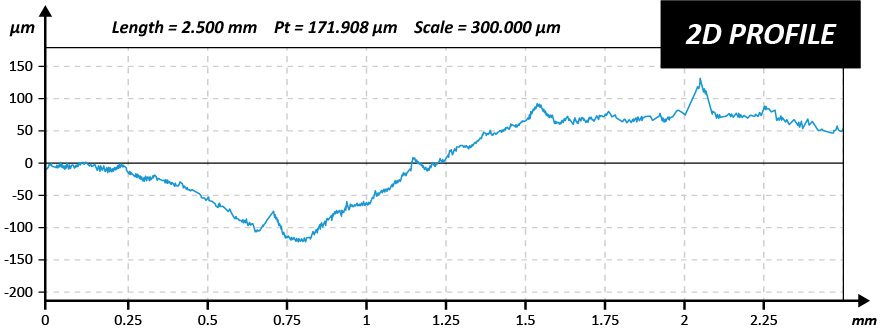

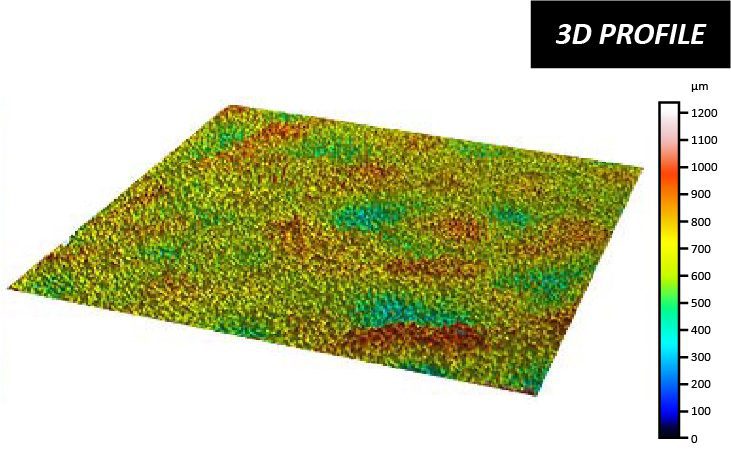

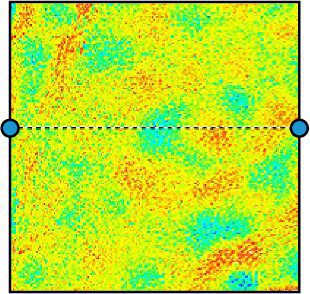

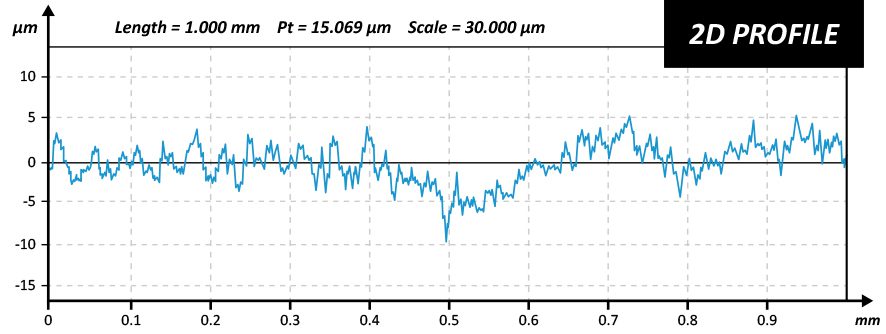

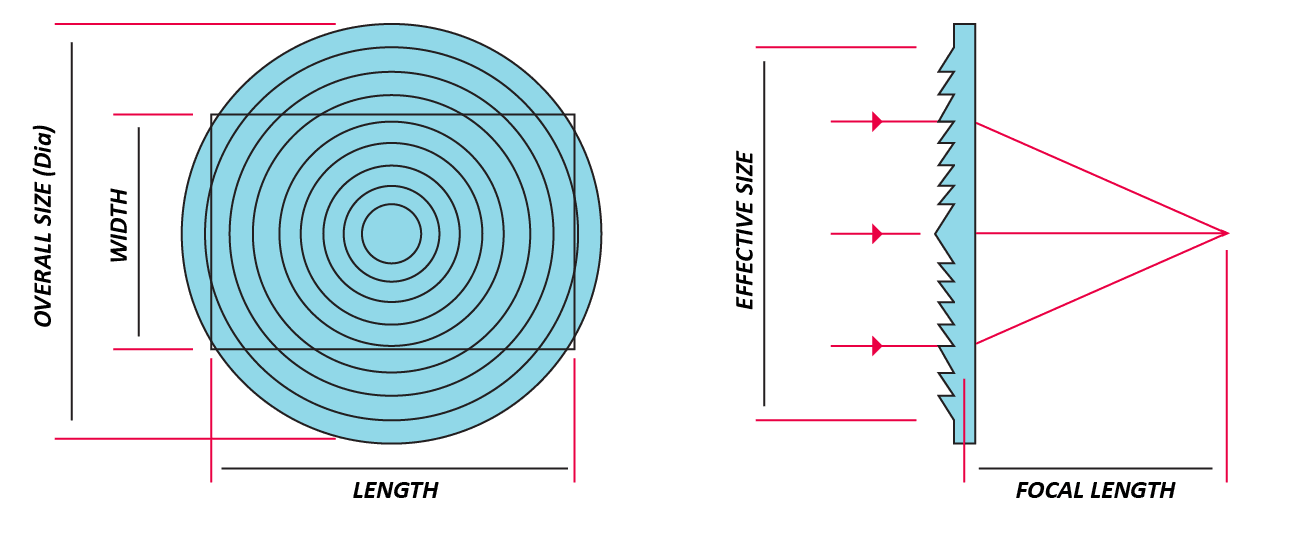

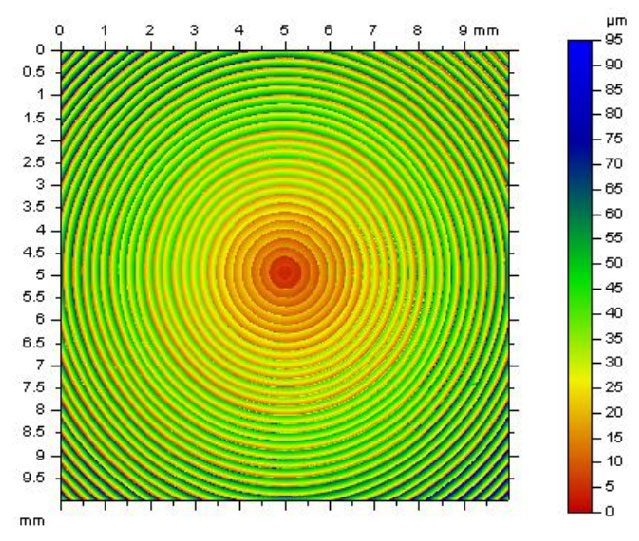

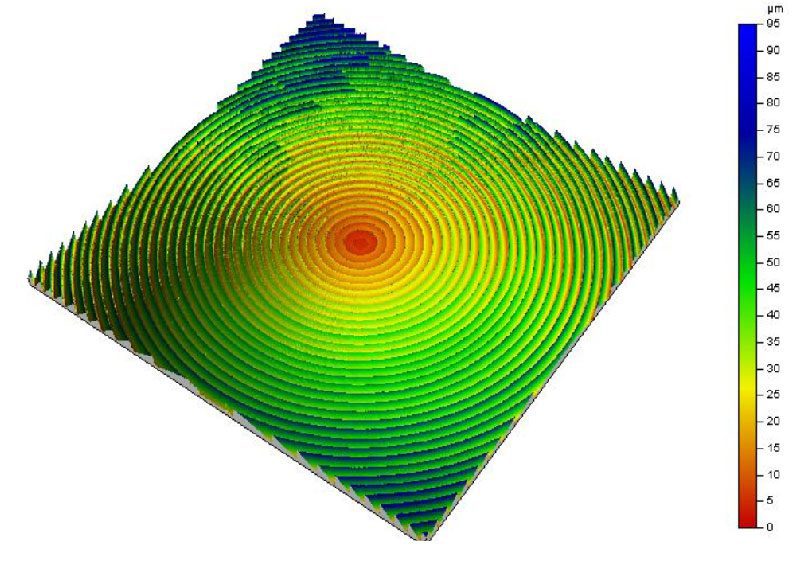

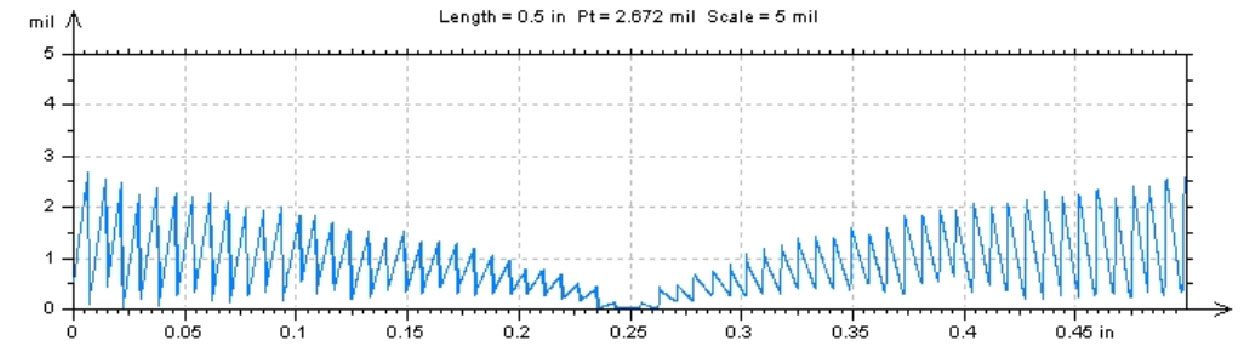

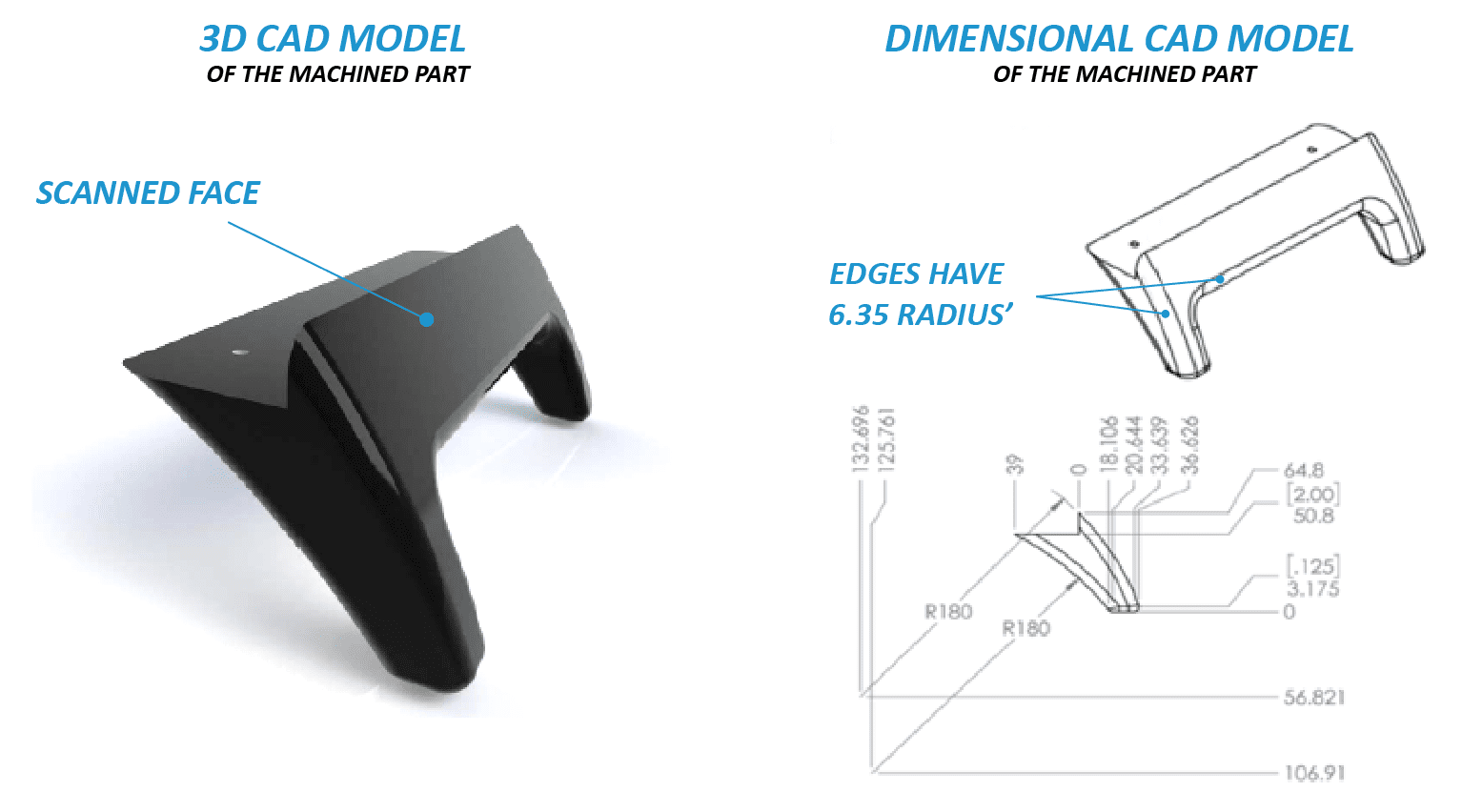

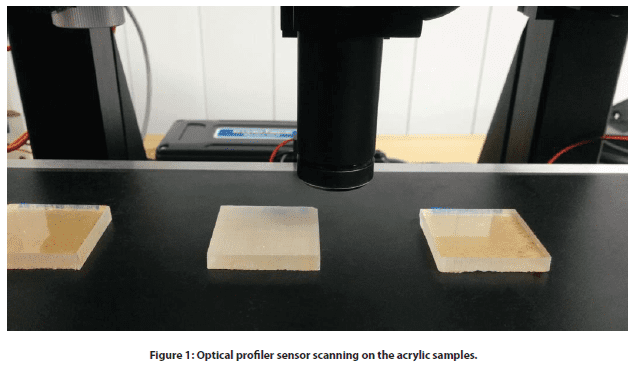

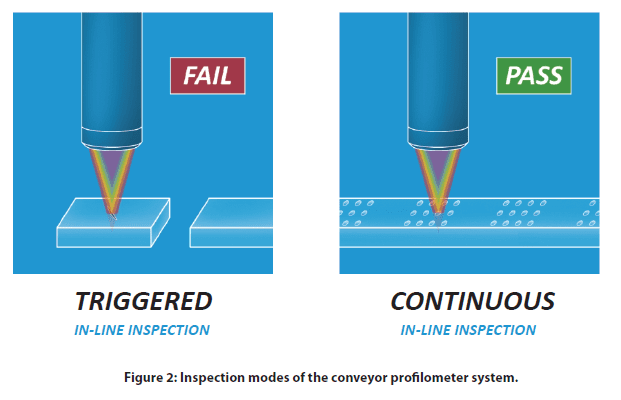

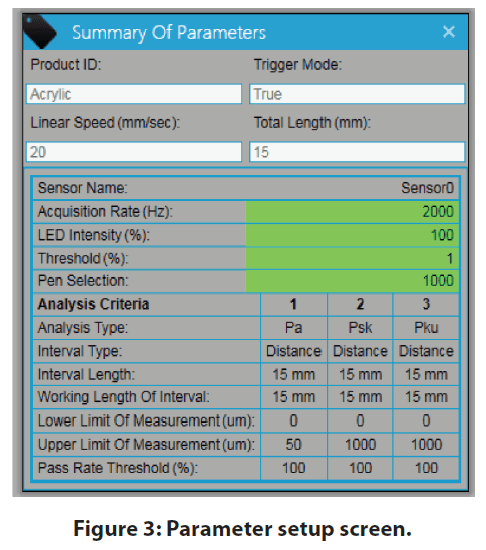

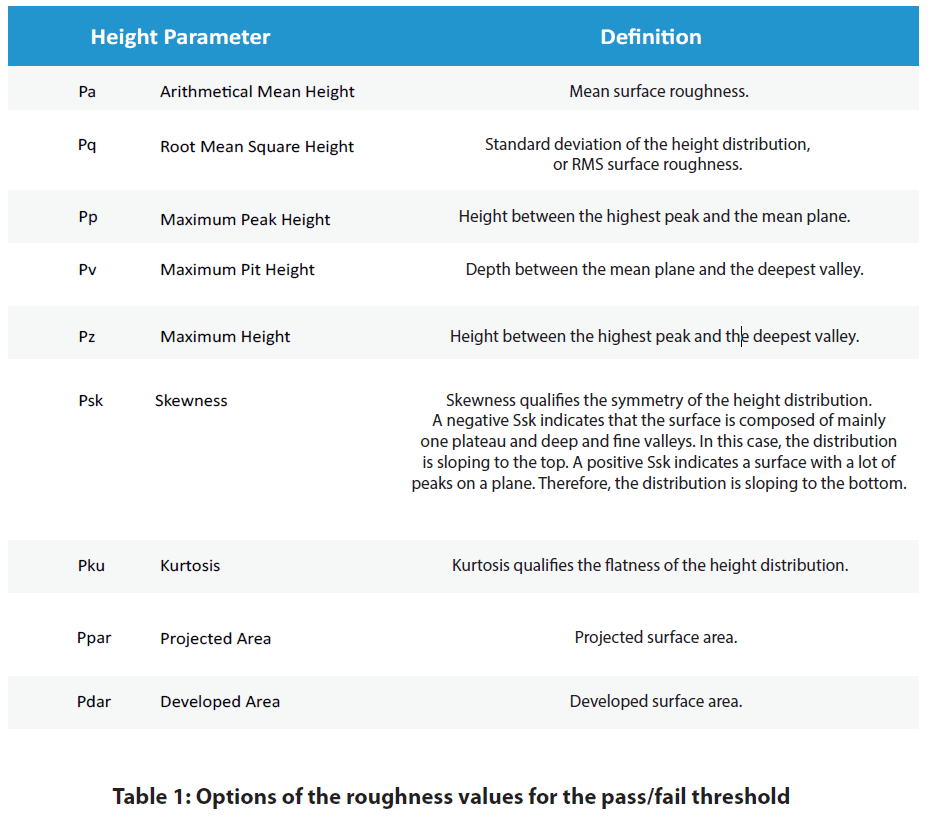

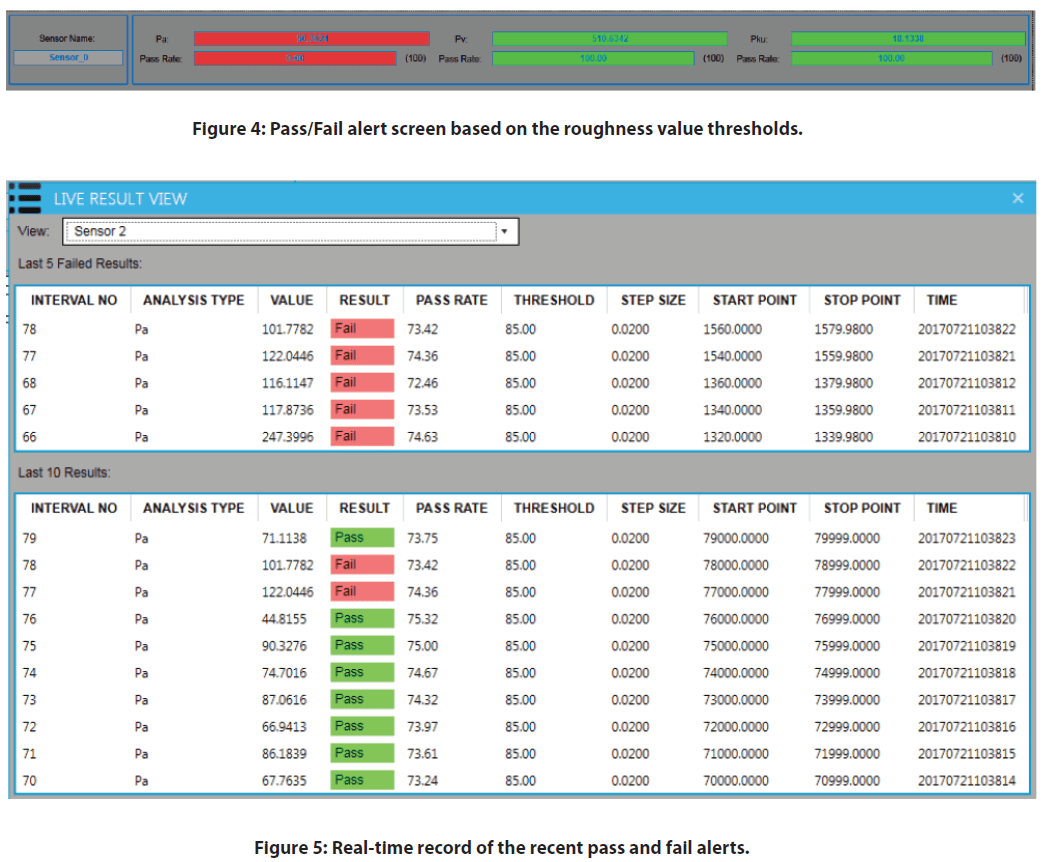

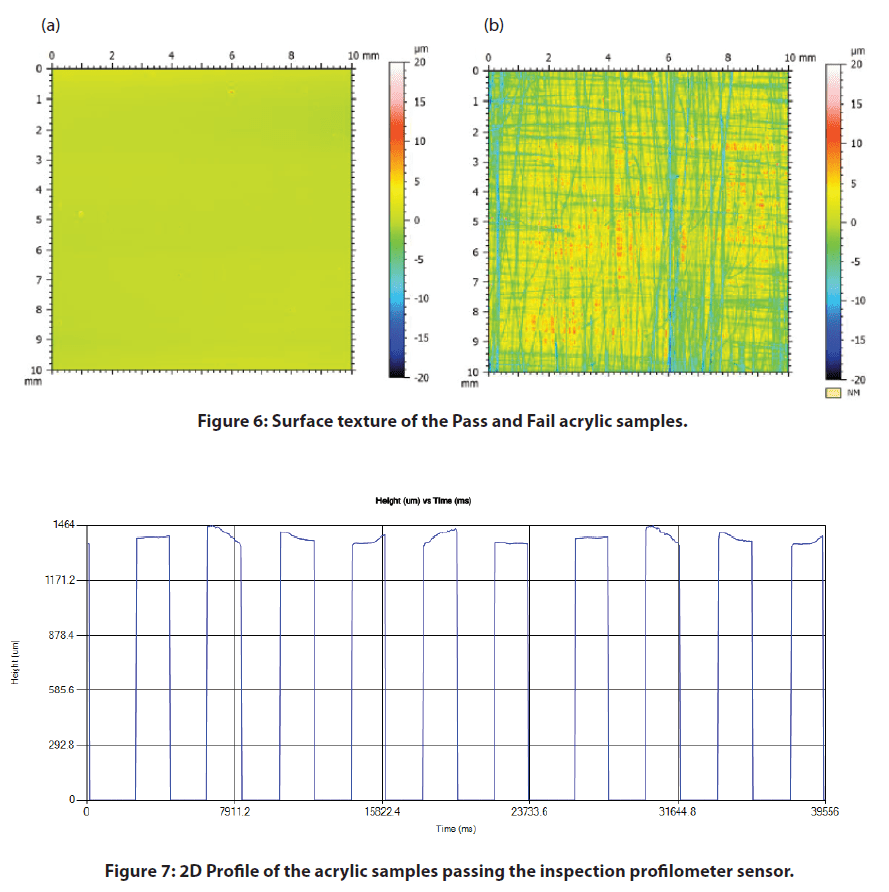

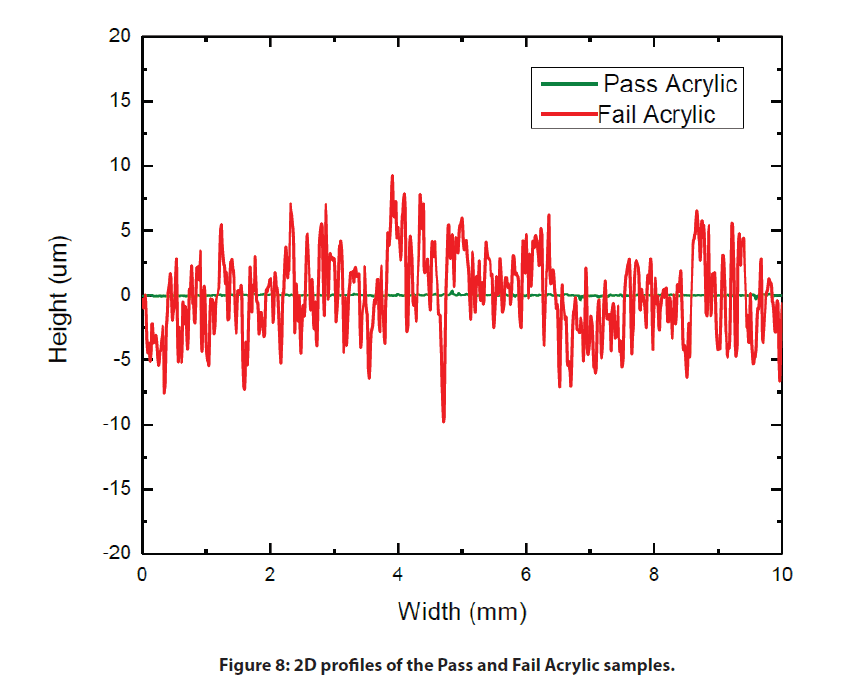

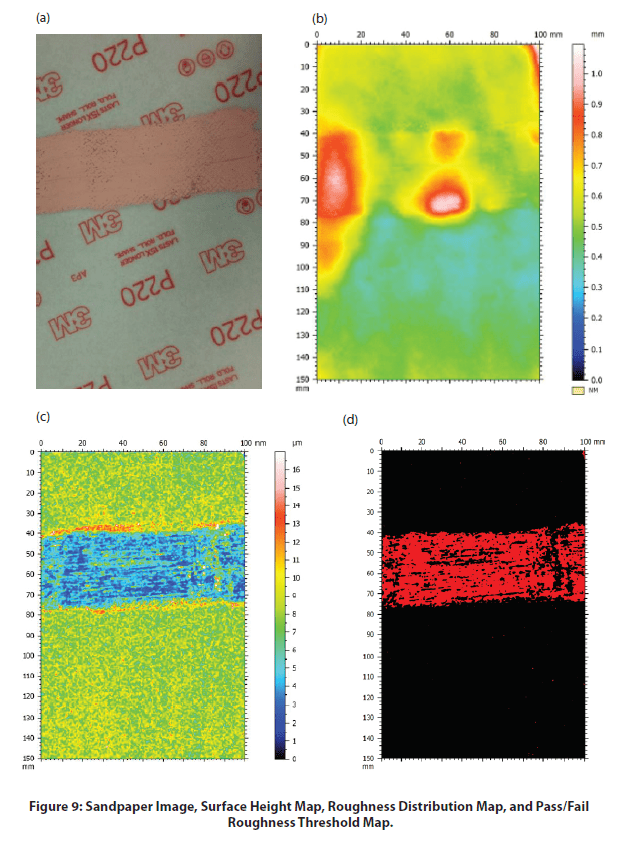

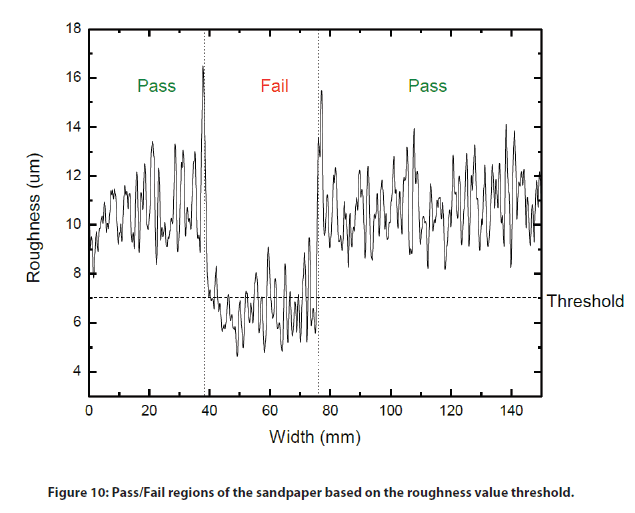

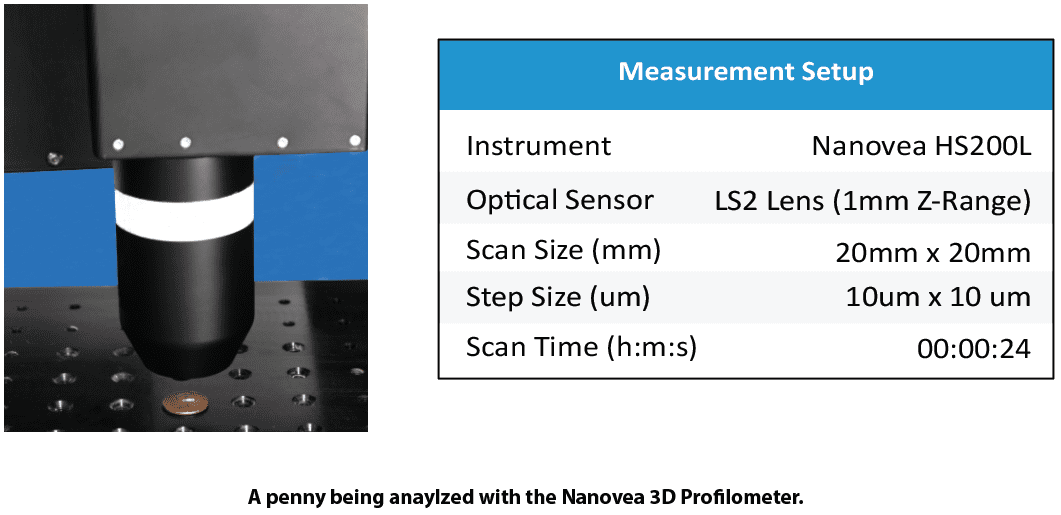

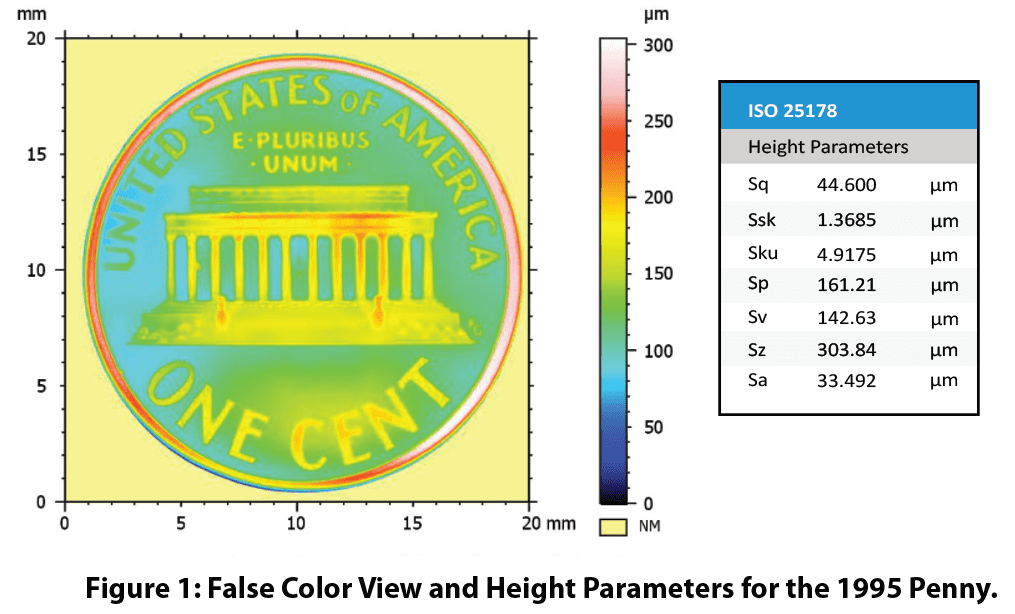

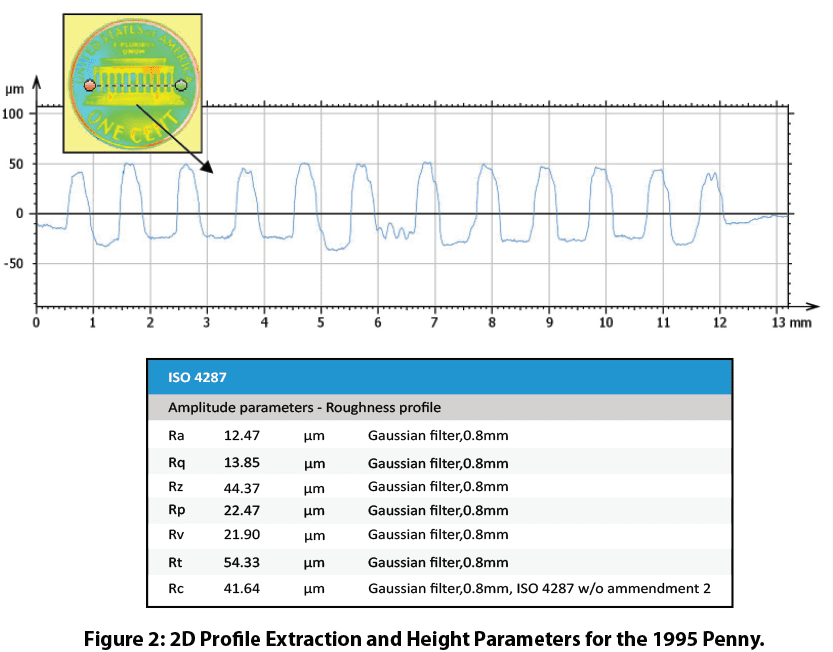

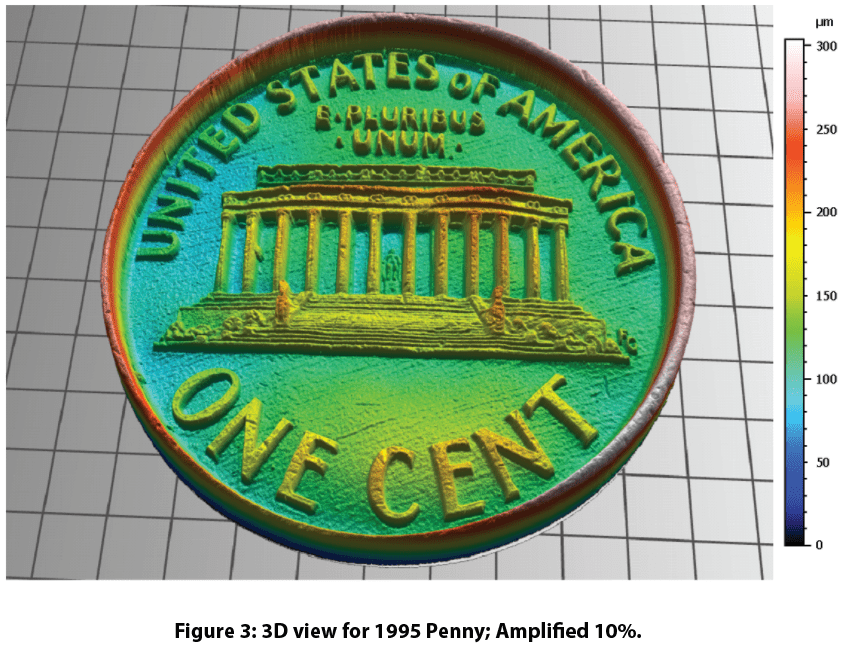

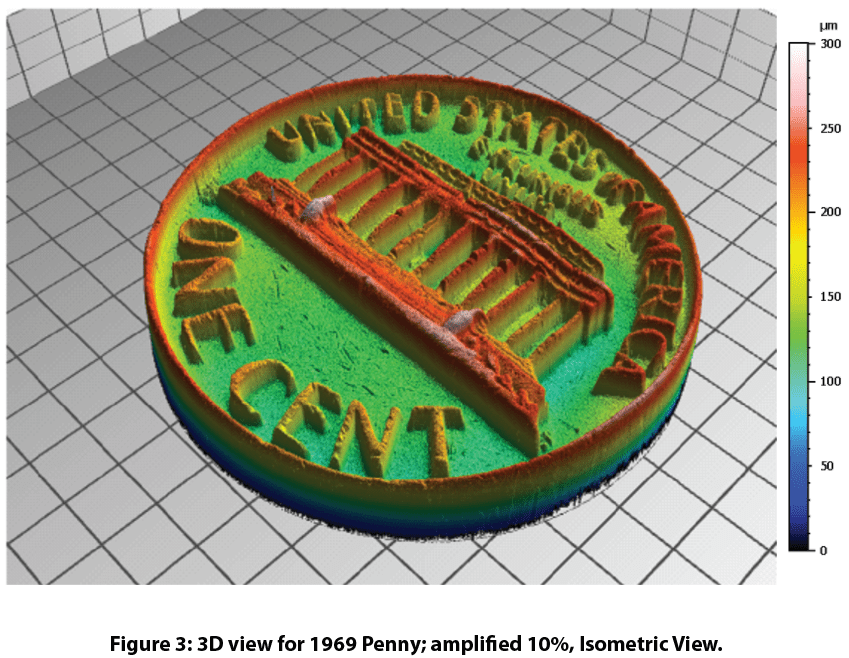

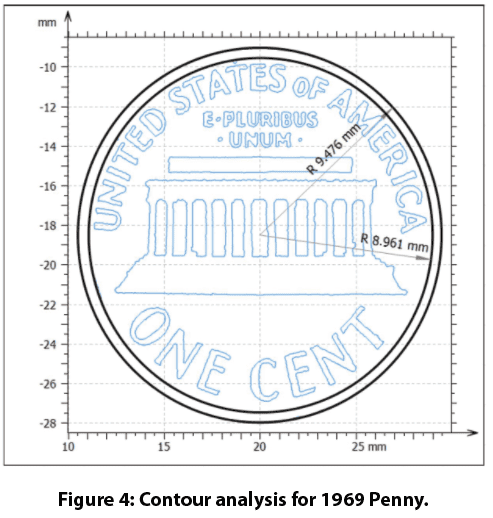

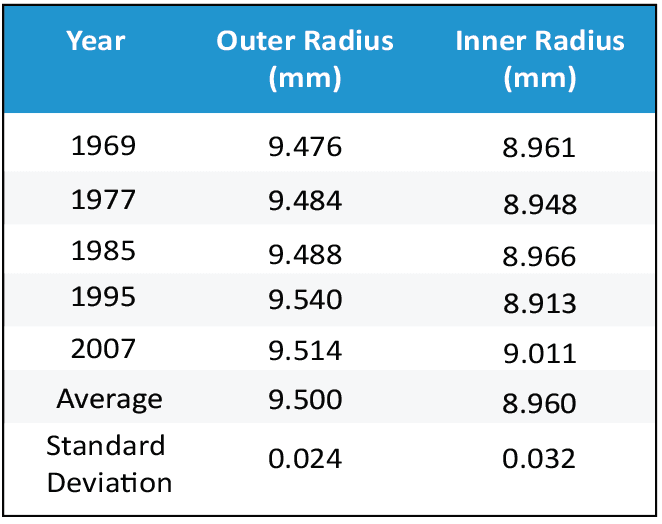

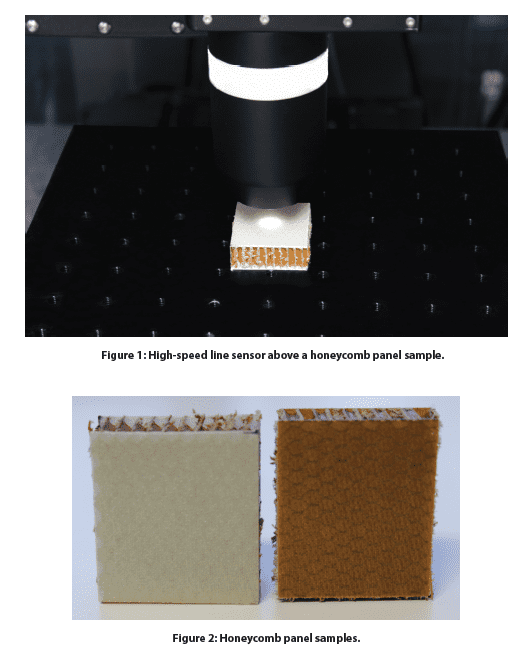

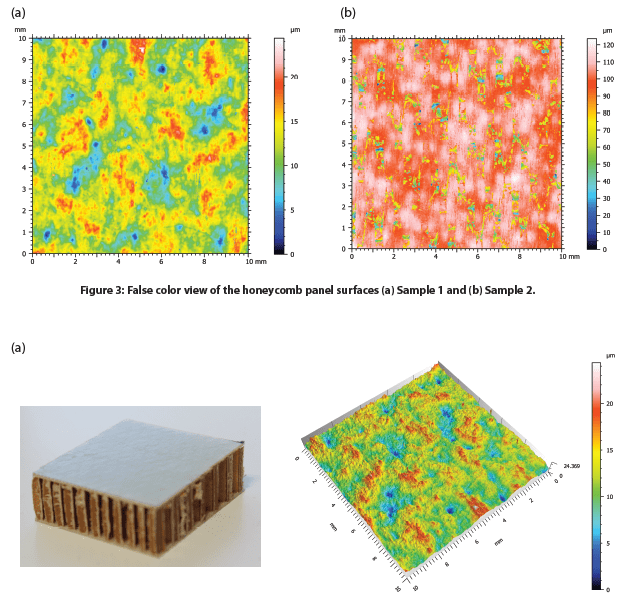

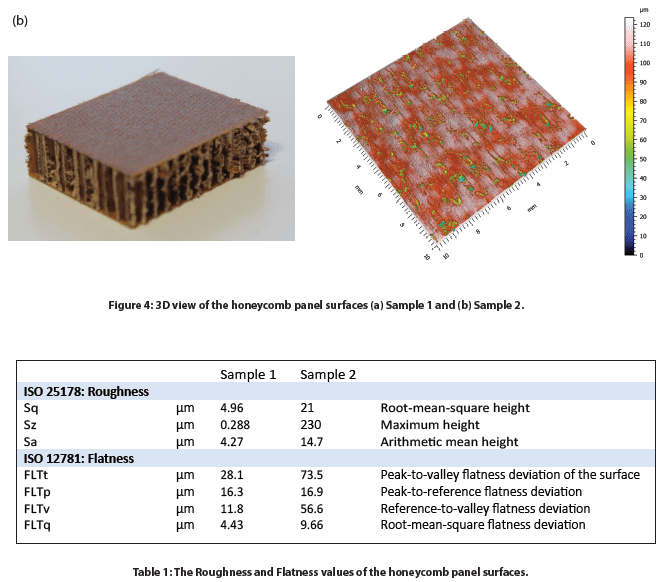

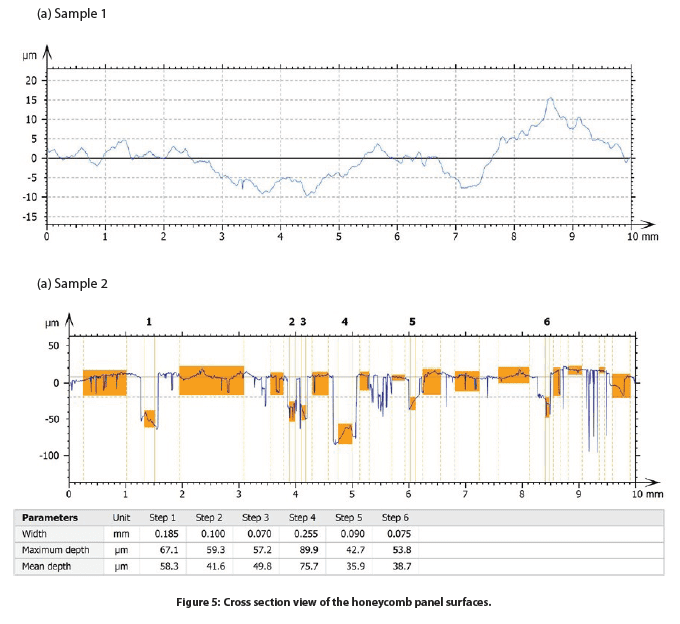

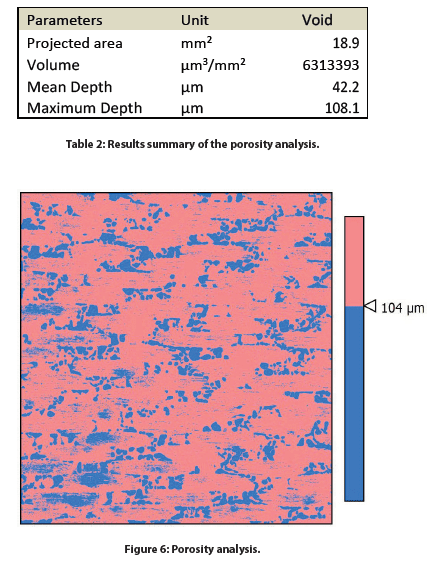

製品の表面欠陥は、材料の加工や製品の製造に起因します。インライン表面品質検査により、最終製品の最も厳密な品質管理が保証されます。ナノベア 3D非接触光学式プロファイラー 非接触でサンプルの粗さを測定する独自の機能を備えたクロマティック ライト テクノロジーを利用します。ラインセンサーにより、大面積の3次元形状を高速にスキャンできます。解析ソフトウェアによってリアルタイムで計算される粗さのしきい値は、高速かつ信頼性の高い合否判定ツールとして機能します。