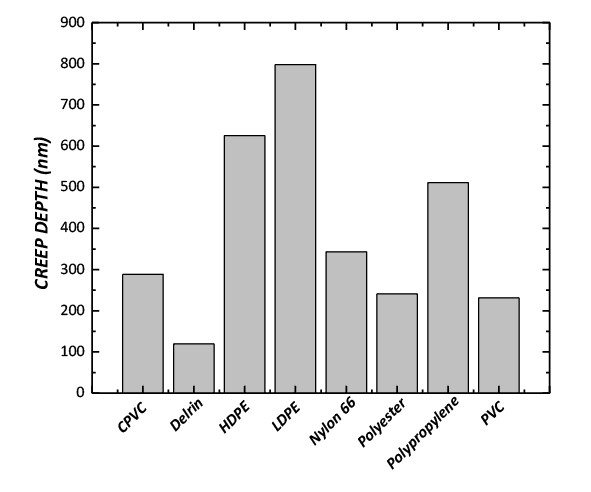

ナノインデンテーションによる高分子のクリープ変形解析

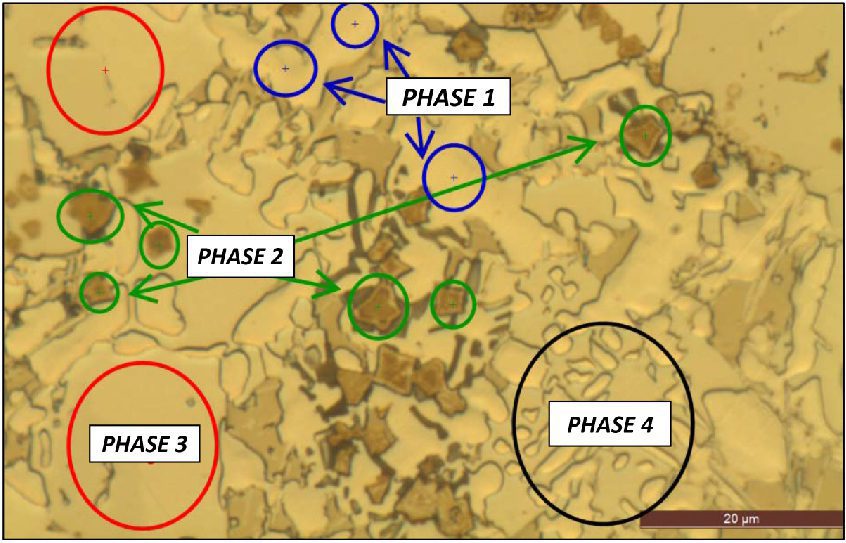

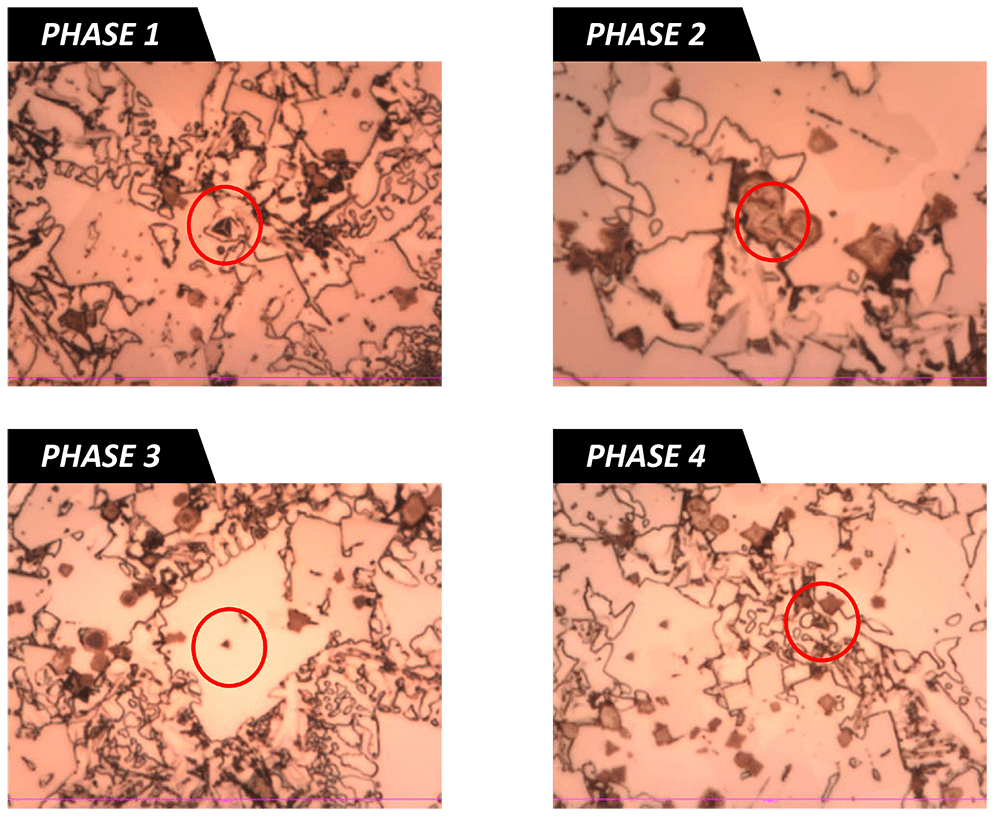

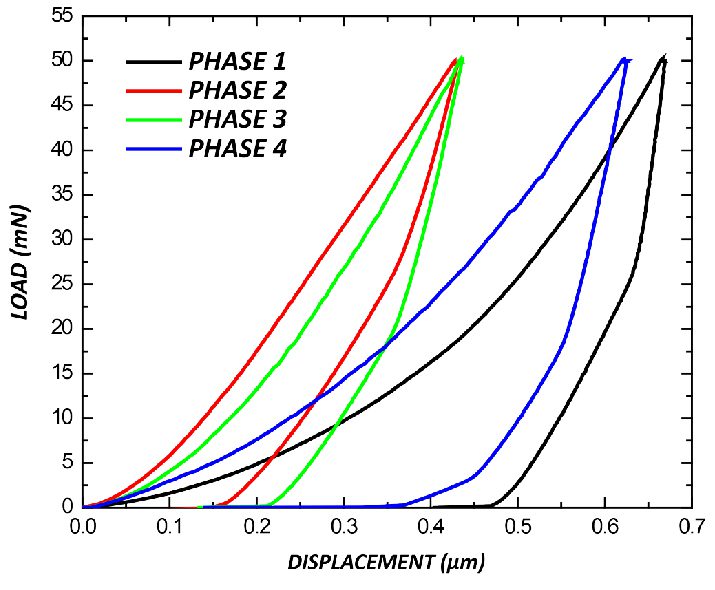

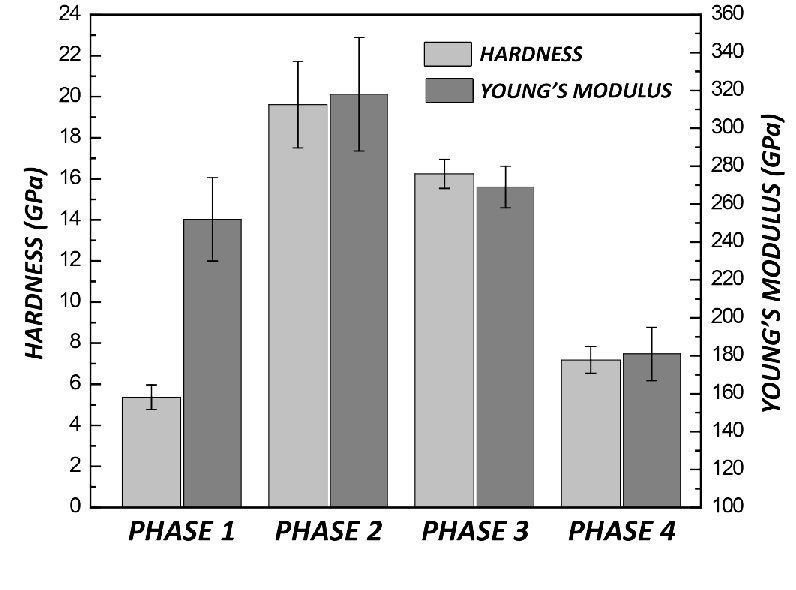

多相金属ナノインデンテーション

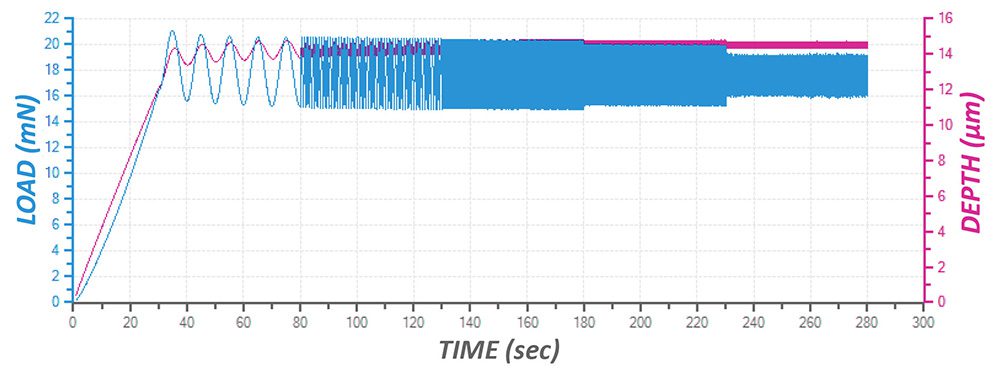

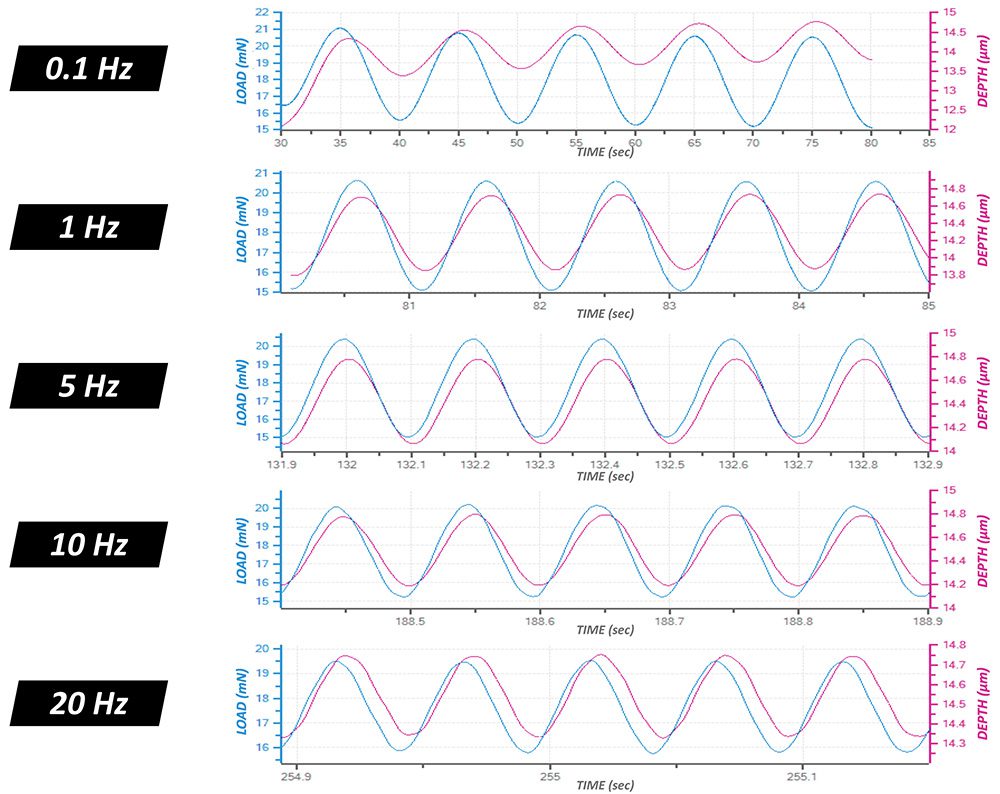

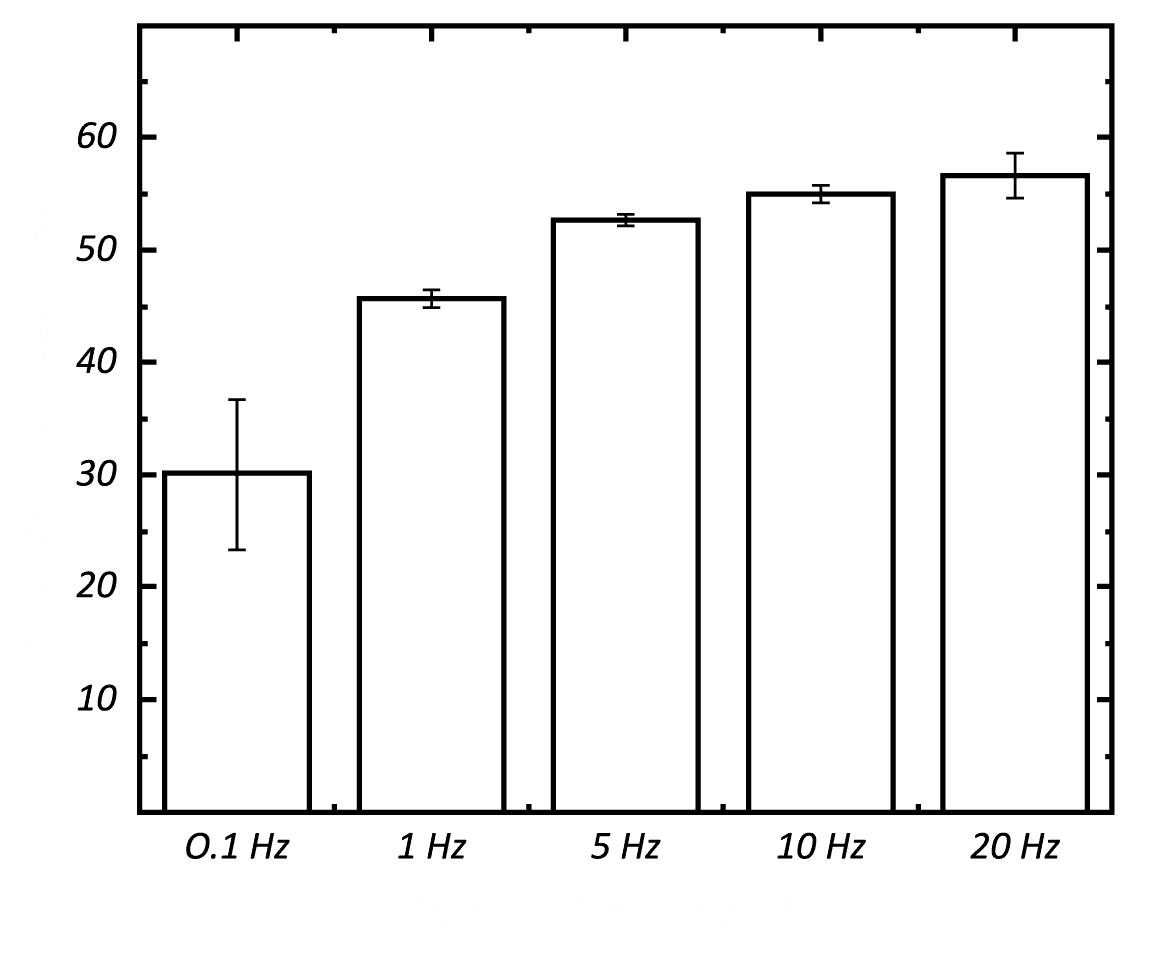

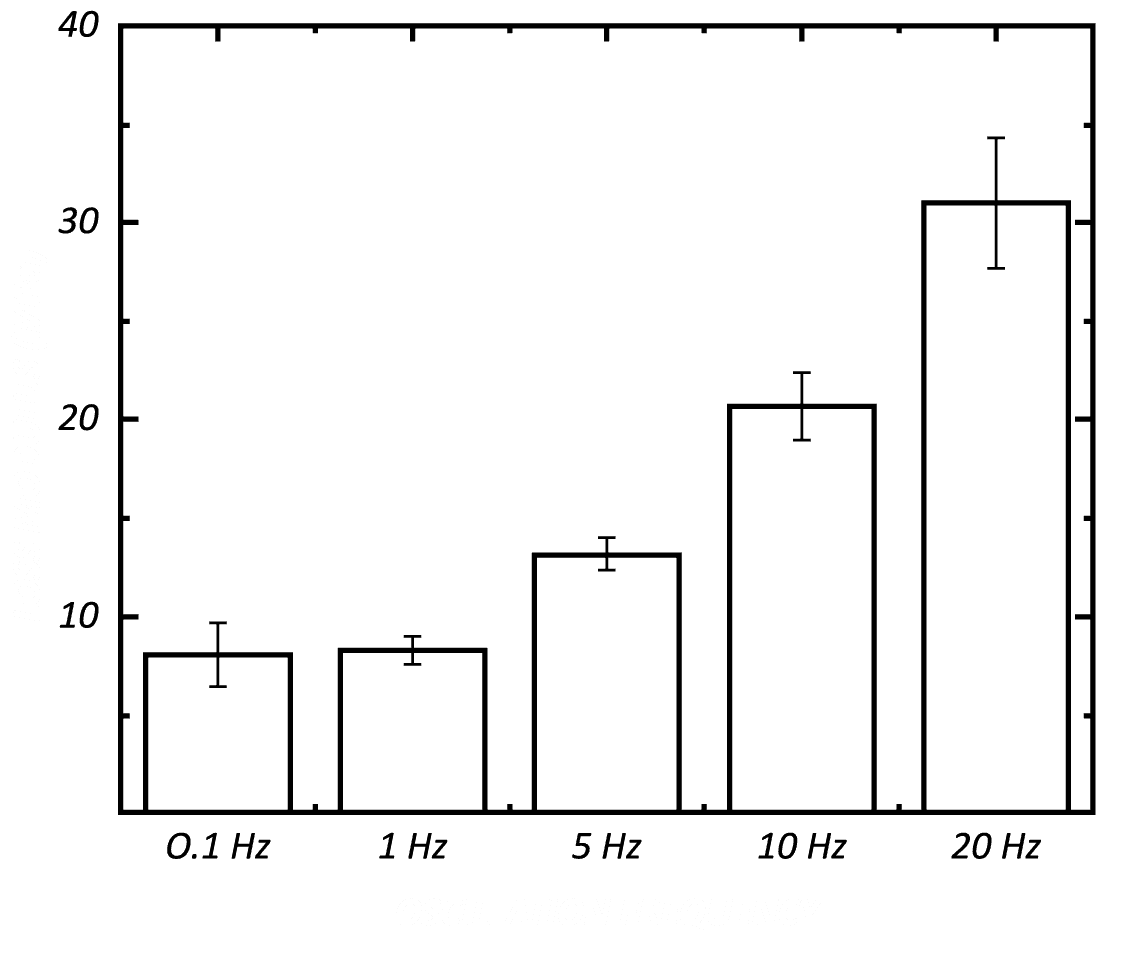

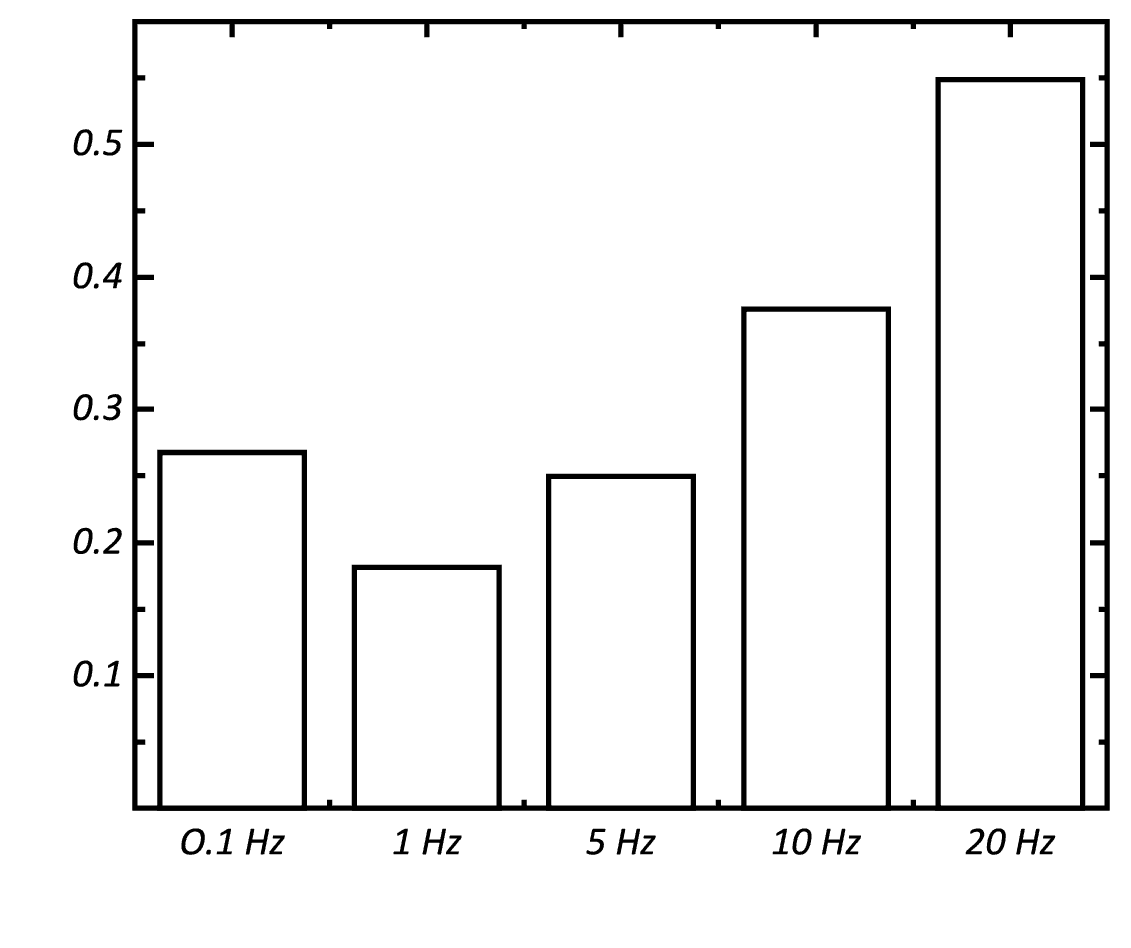

高分子材料の動的機械分析(DMA)周波数掃引

微粒子。圧縮強度とマイクロインデンテーション

セラミックスナノインデンテーションによる高速マッピングによる結晶粒の検出

はじめに

ナノインデンテーション 小さなスケールで材料の機械的挙動を測定するために広く適用される技術となっていますi ii。ナノインデンテーション測定による高解像度の荷重変位曲線は、硬度、ヤング率、クリープ、破壊靱性などのさまざまな物理機械的特性を提供します。

高速マッピングのインデントの重要性

ナノインデンテーション技術をさらに普及させるための大きなボトルネックの 1 つは、時間の消費です。従来のナノインデンテーション手順による機械的特性のマッピングは容易に数時間かかる可能性があり、半導体、航空宇宙、MEMS、セラミックタイルなどの消費者製品などの大量生産産業への技術の適用を妨げています。

セラミック タイル製造業界では高速マッピングが不可欠であることが証明されており、単一のセラミック タイル全体にわたる硬度とヤング率のマッピングにより、表面がどの程度均質であるかを示すデータの分布が示されます。このマッピングでは、タイル上の柔らかい領域の輪郭を描くことができ、誰かの住居で日常的に起こる物理的な衝撃によって故障しやすい場所を示します。比較研究のためにさまざまなタイプのタイルにマッピングを作成したり、品質管理プロセスでタイルの一貫性を測定するために類似したタイルのバッチにマッピングを作成したりできます。測定セットアップの組み合わせは広範囲にわたるだけでなく、高速マッピング方法により正確かつ効率的に行うことができます。

測定目的

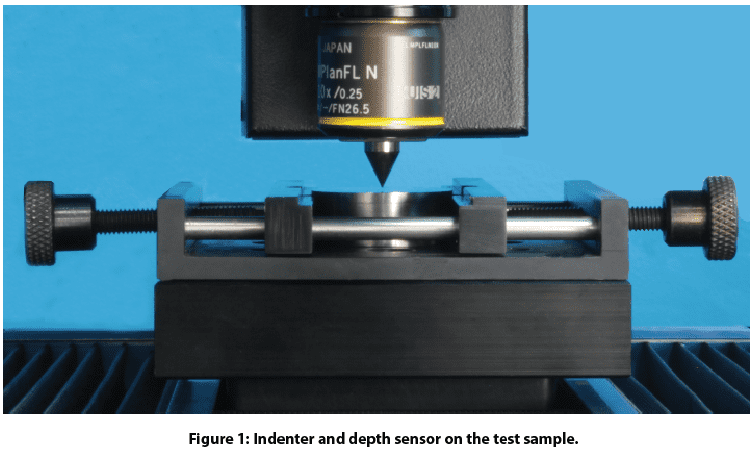

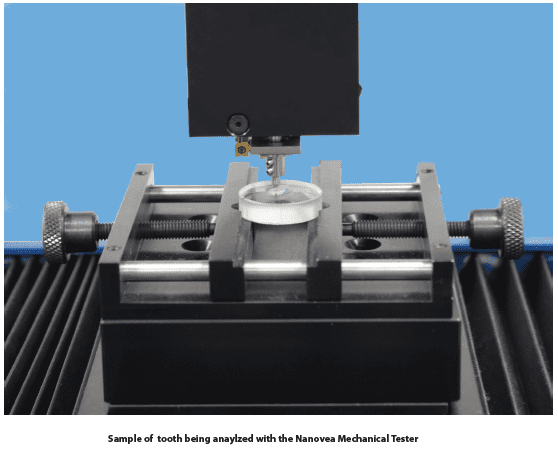

この研究では、ナノベー メカニカルテスター、FastMap モードでは、床タイルの機械的特性を高速でマッピングするために使用されます。高い精度と再現性で 2 つの高速ナノインデンテーション マッピングを実行する Nanovea Mechanical Tester の能力を紹介します。

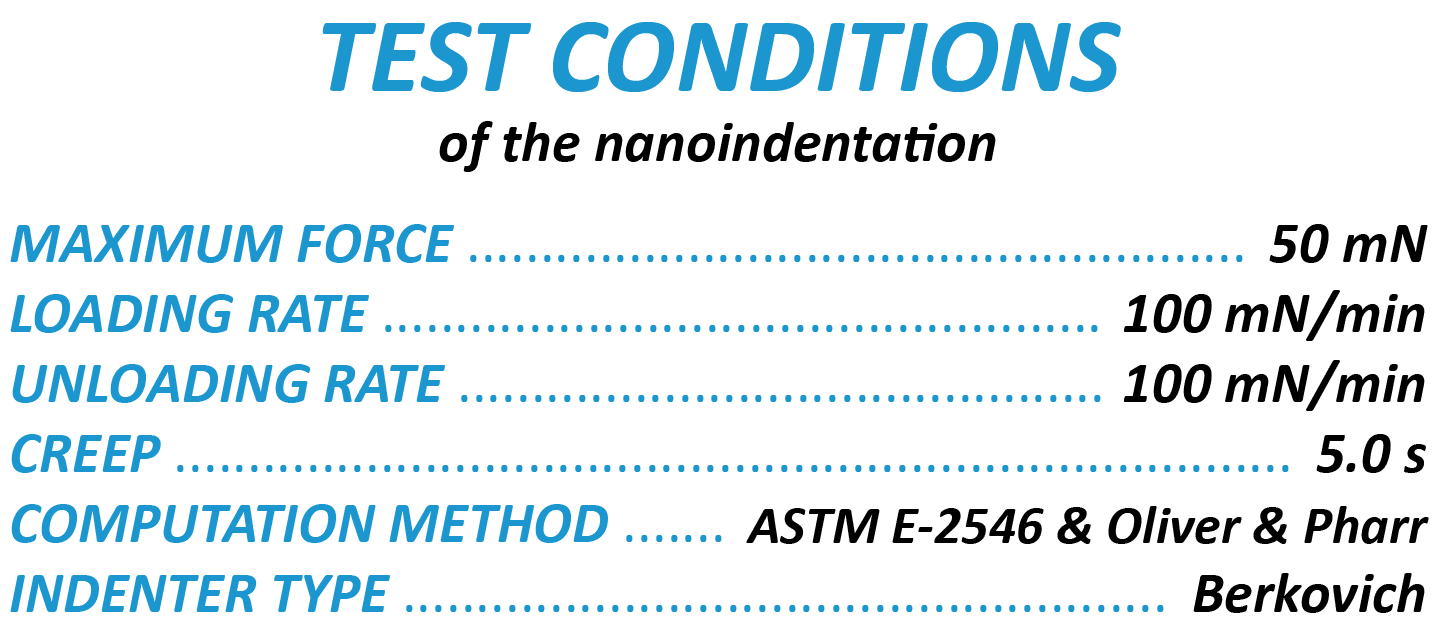

テスト条件

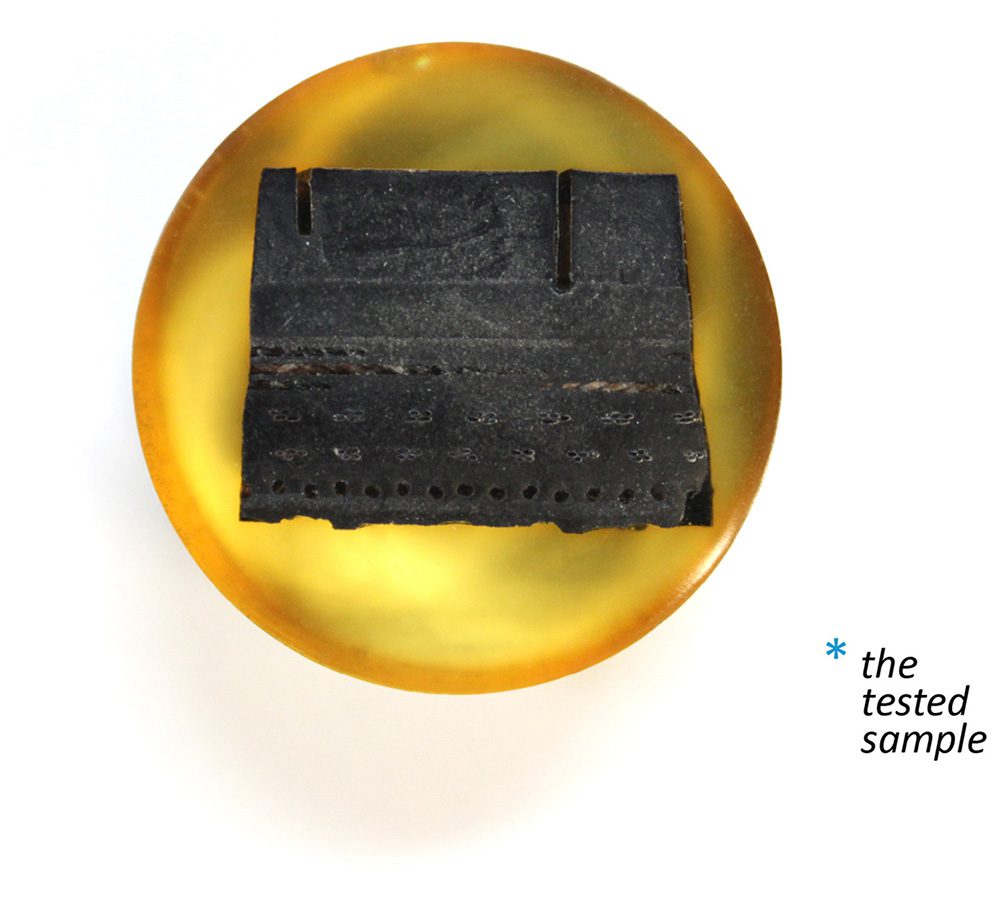

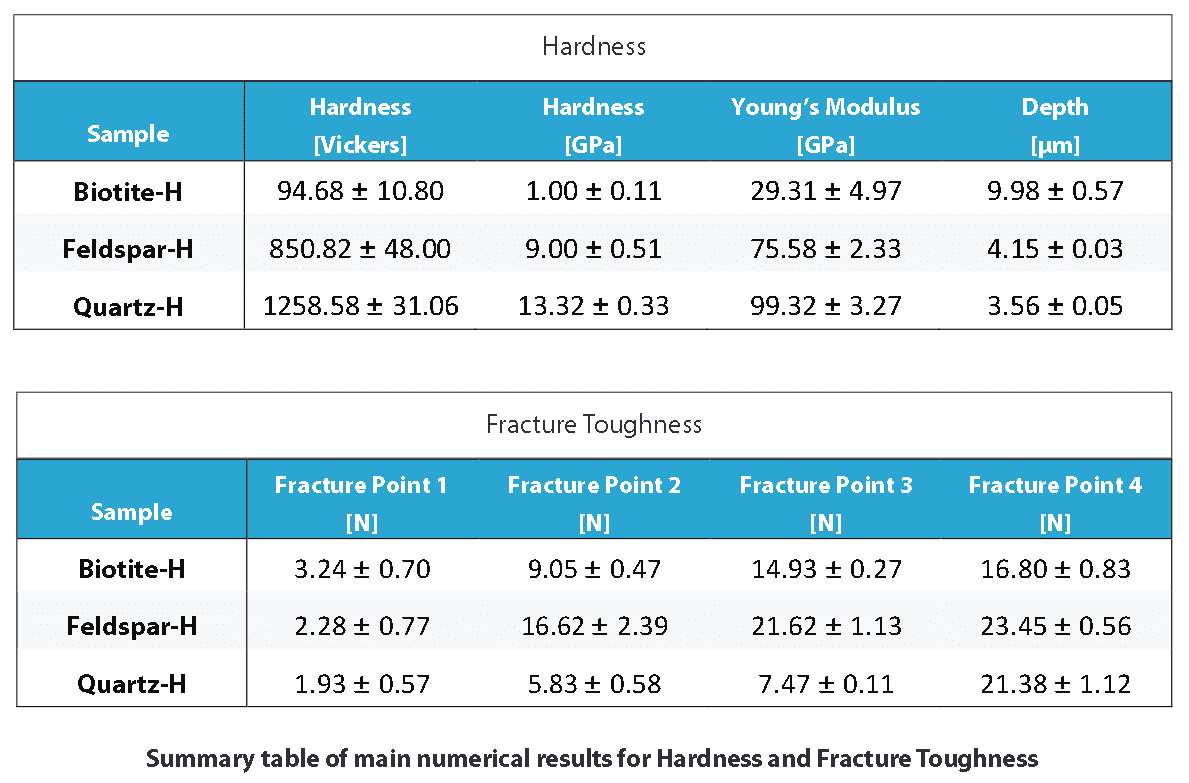

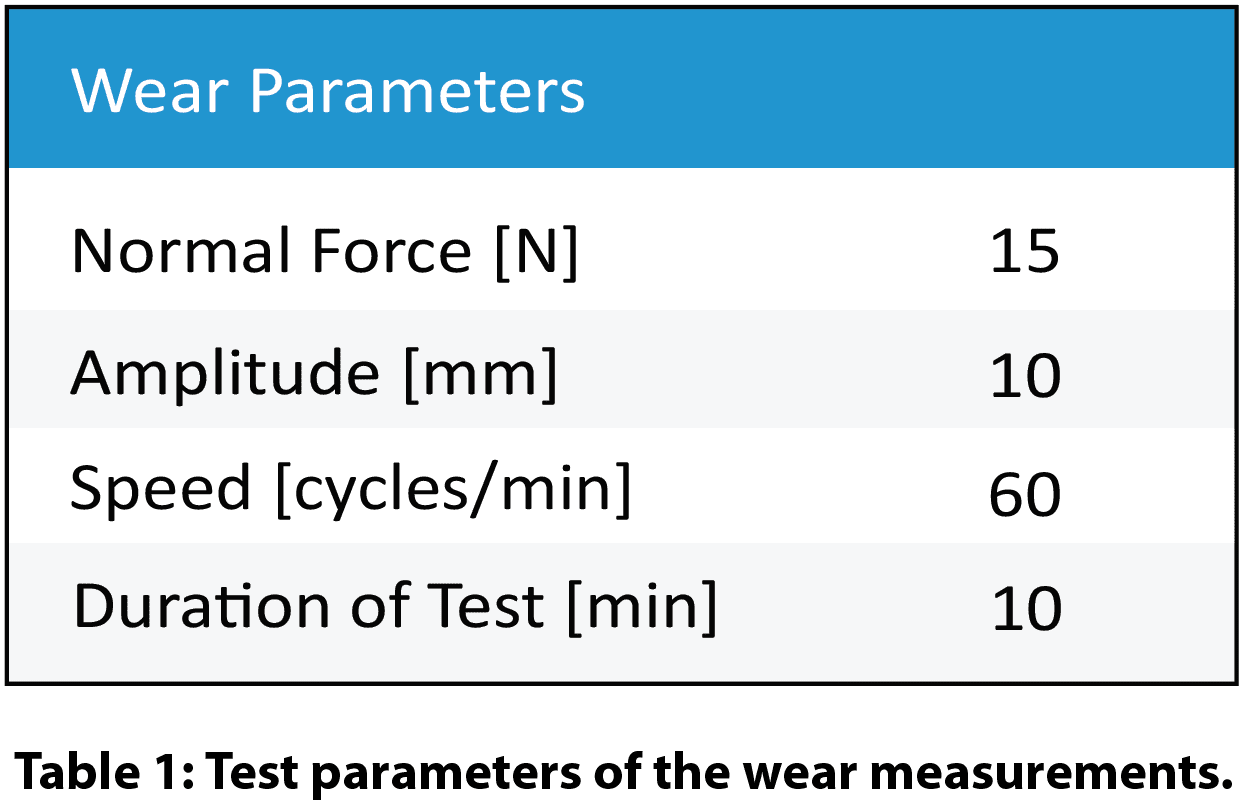

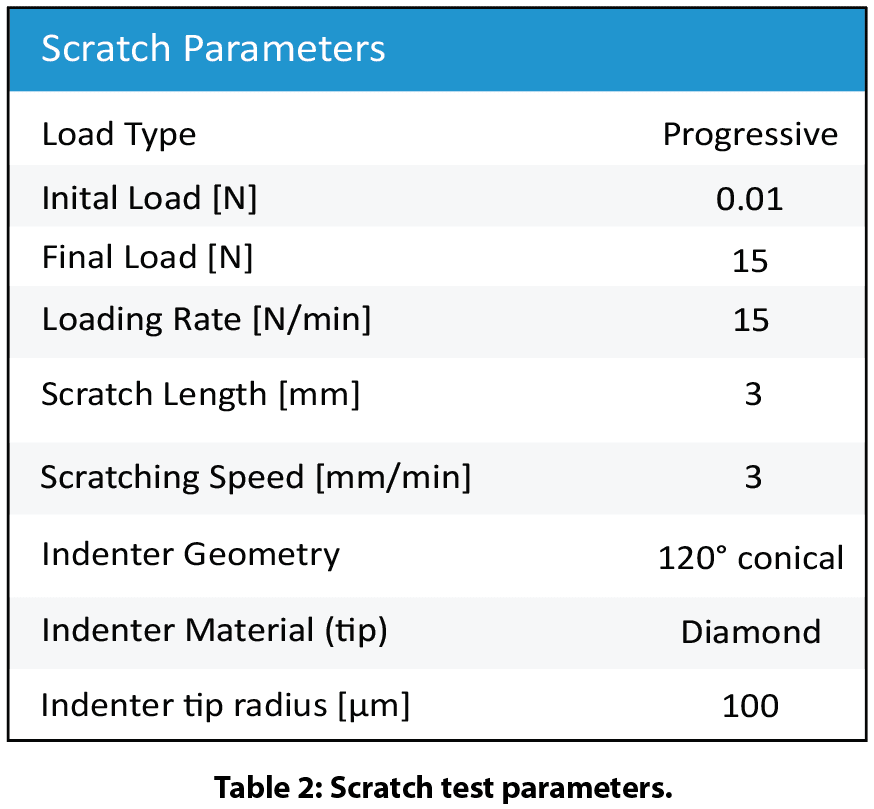

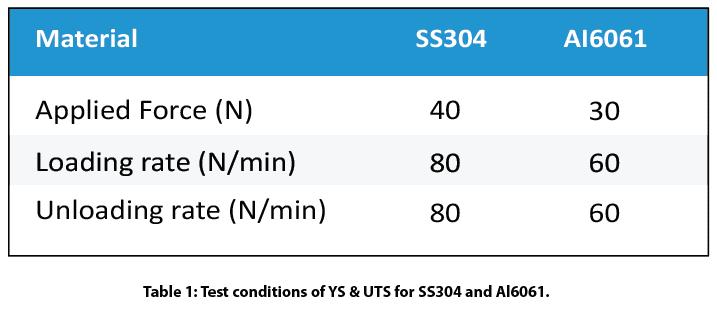

Nanovea Mechanical Tester を使用して、Berkovich 圧子を使用して床タイル上で FastMap モードで一連のナノ圧痕を実行しました。作成された 2 つのインデント マトリックスについてのテスト パラメーターを以下にまとめます。

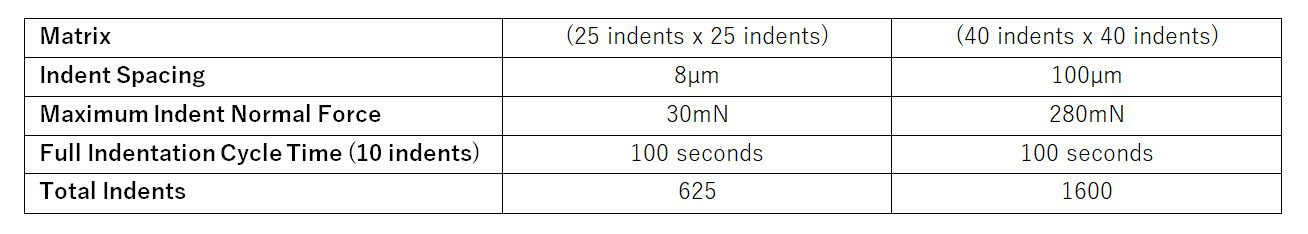

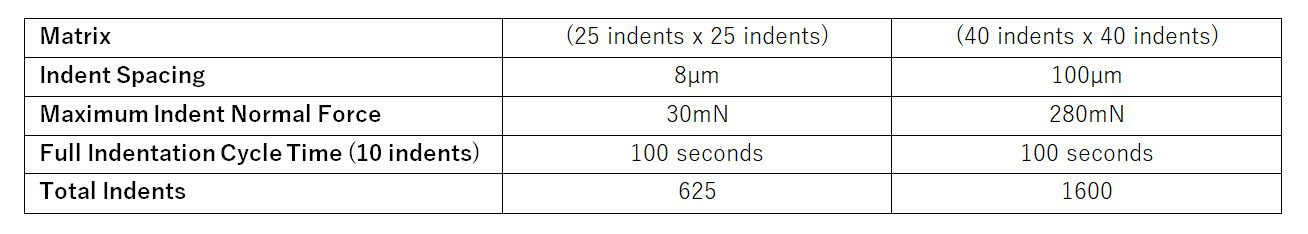

表 1: テストパラメータの概要。

結果・考察

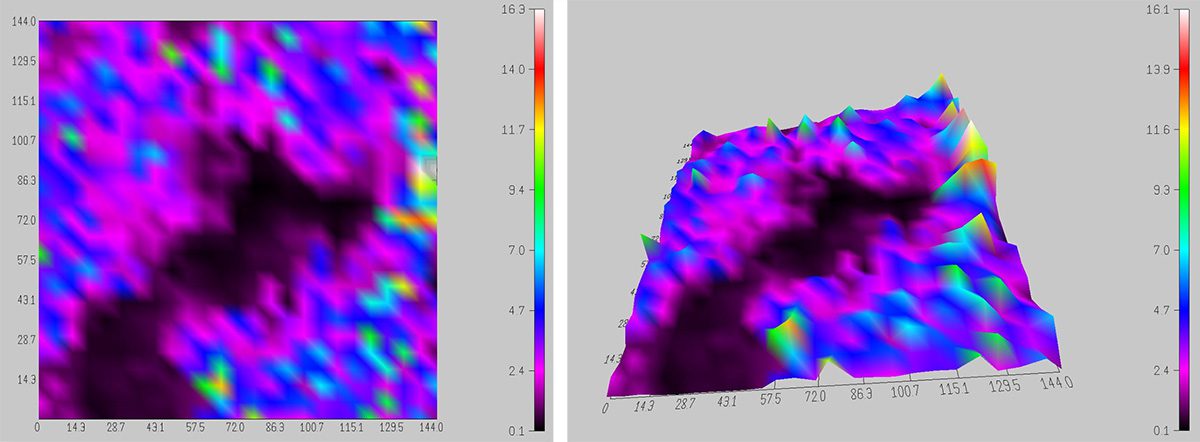

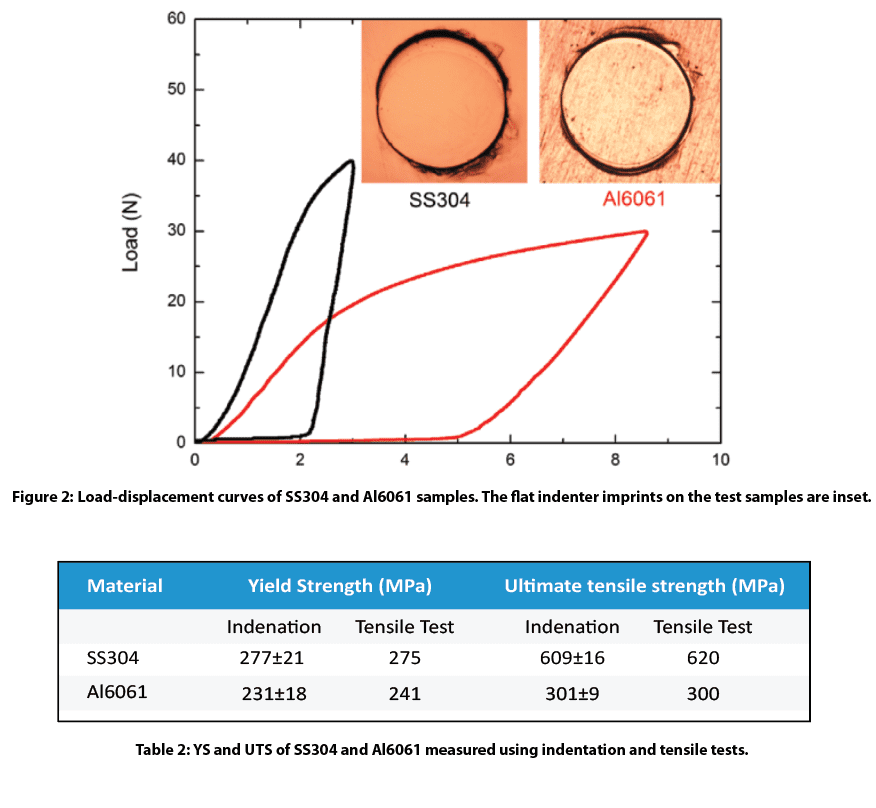

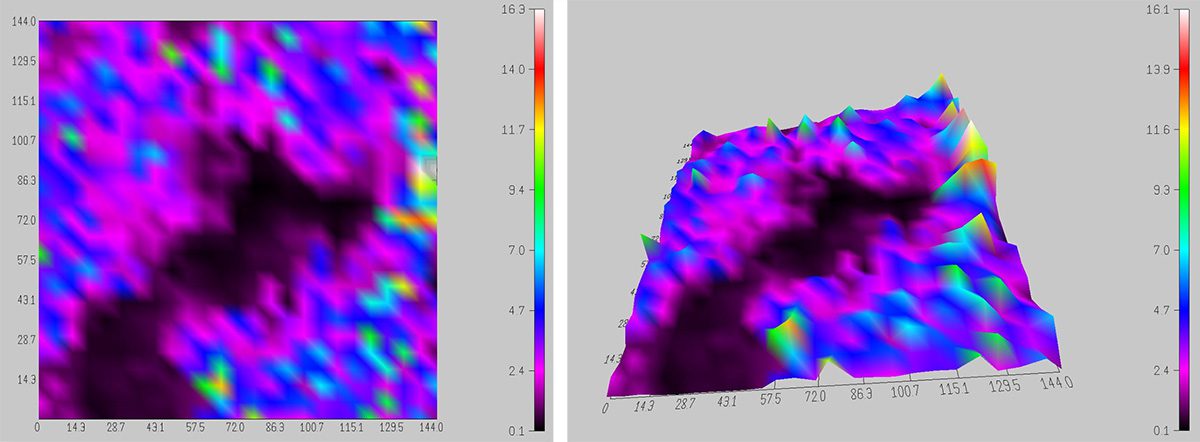

図 1: 625 インデントの硬度マッピングの 2D および 3D ビュー。

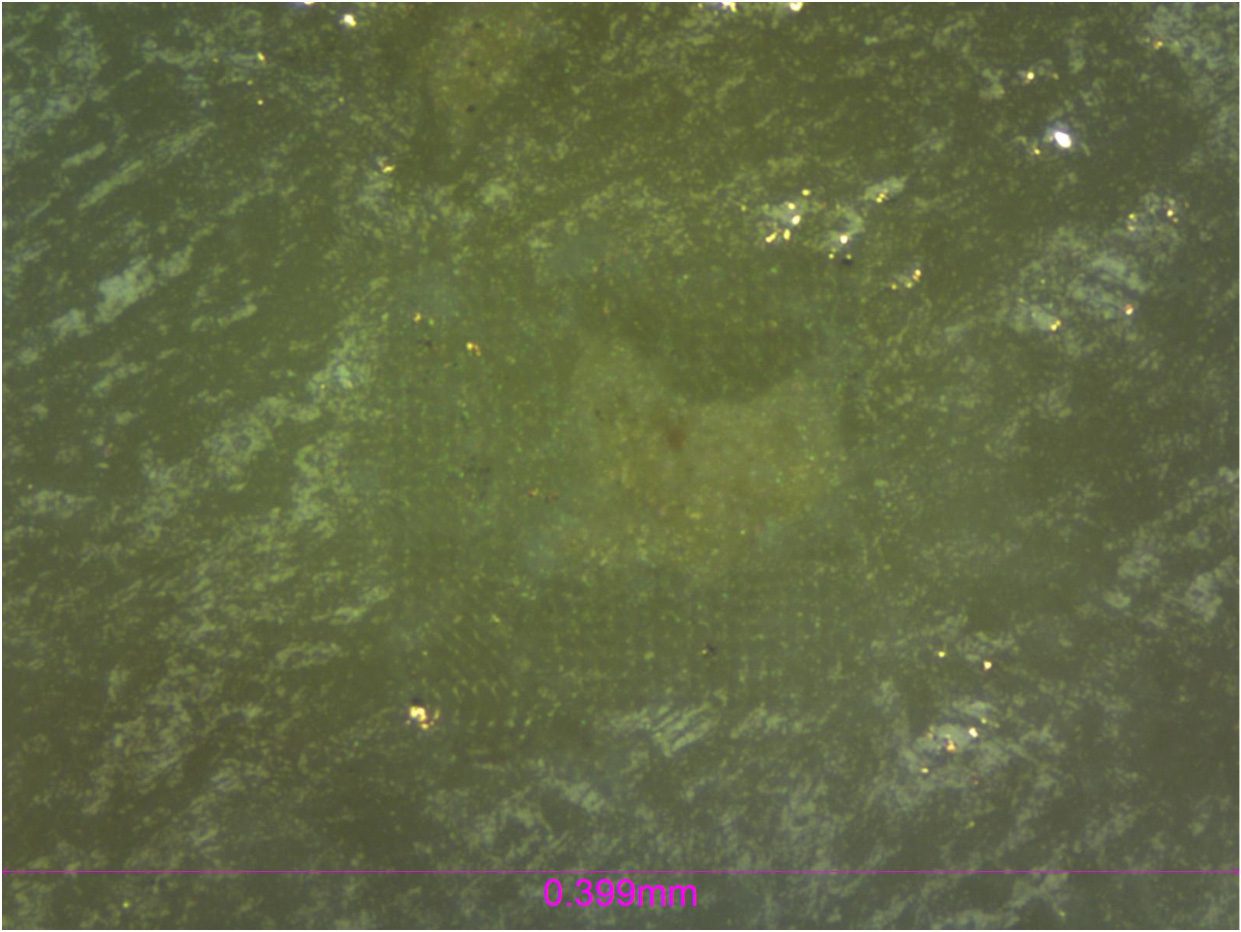

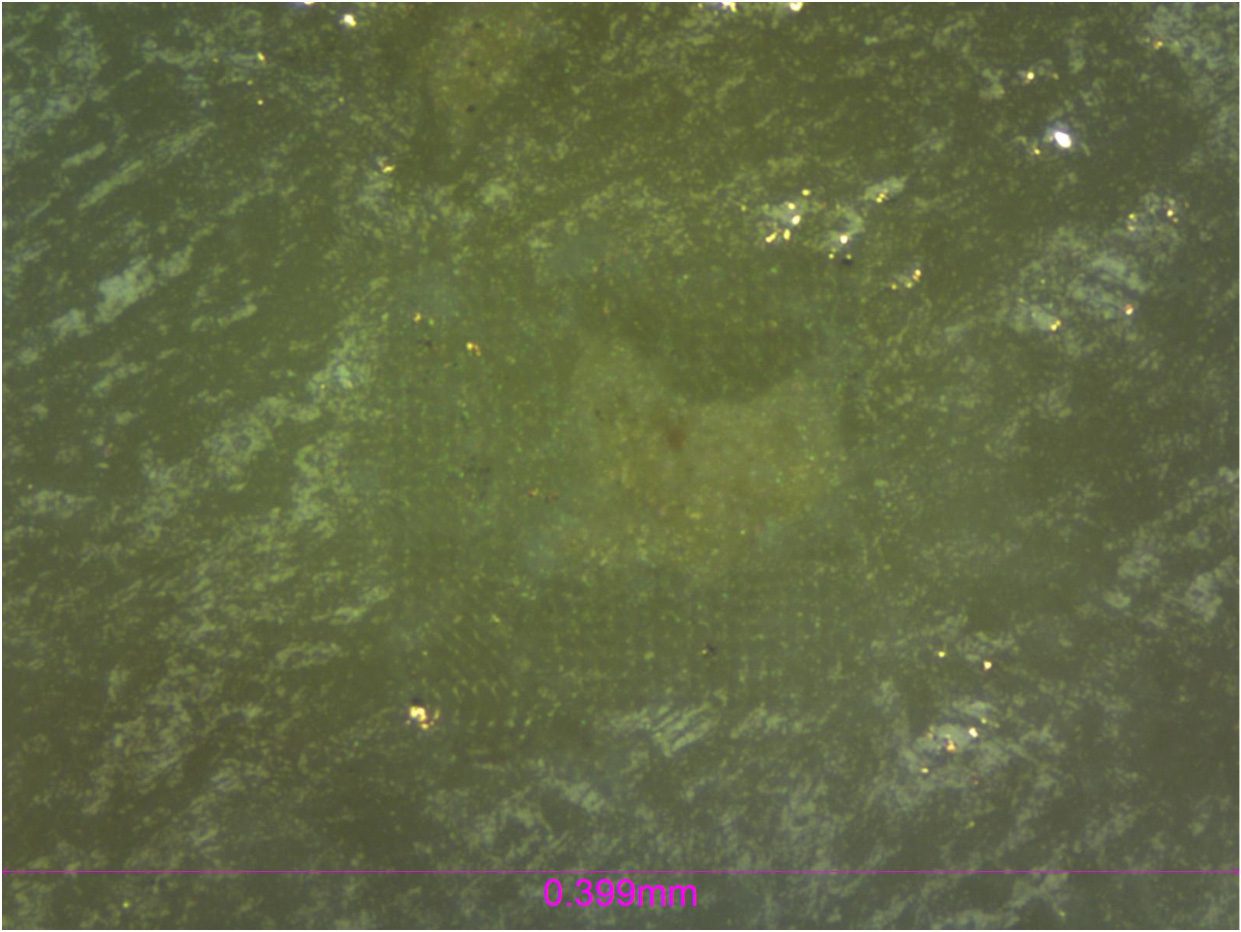

図 2: 粒子を示す 625 インデントのマトリックスの顕微鏡写真。

625 インデントのマトリックスを 0.20 mm で実行2 目に見える大きな粒子が存在する領域。この粒子 (図 2) は、タイルの表面全体よりも低い平均硬度を持っていました。 Nanovea Mechanical ソフトウェアを使用すると、図 1 に示す硬度分布マップを 2D および 3D モードで表示できます。サンプル ステージの高精度位置制御を使用して、このソフトウェアを使用すると、このような領域を詳細にターゲットにすることができます。機械的特性のマッピング。

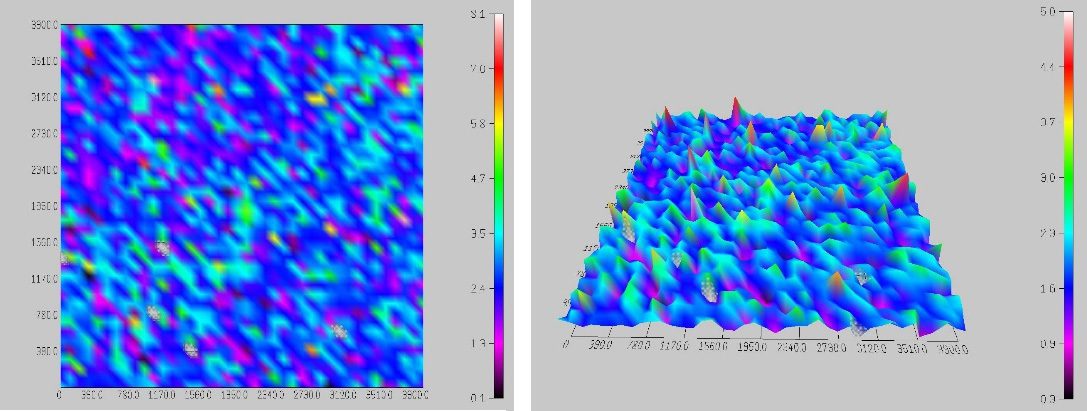

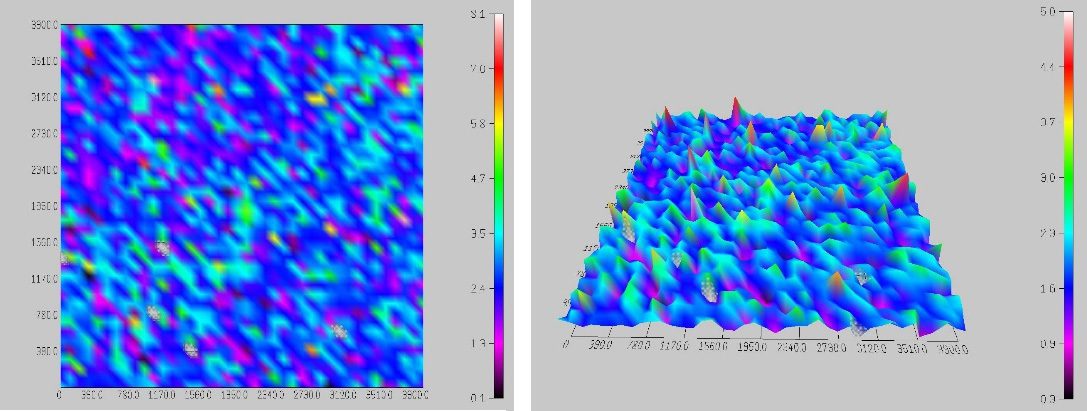

図 3: 1600 インデントの硬度マッピングの 2D および 3D ビュー。

図 4: 1600 インデントのマトリックスの顕微鏡写真。

表面の均一性を測定するために、同じタイル上に 1600 インデントのマトリックスも作成されました。ここでもユーザーは、凹んだ表面の顕微鏡画像だけでなく、3D または 2D モード (図 3) で硬度分布を見ることができます。提示された硬度分布に基づいて、高硬度と低硬度のデータ ポイントが均一に散在しているため、材料は多孔質であると結論付けることができます。

従来のナノインデンテーション手順と比較して、この研究の FastMap モードは時間が大幅に短縮され、コスト効率が高くなります。これにより、硬度やヤング率などの機械的特性の迅速な定量的マッピングが可能になり、大量生産におけるさまざまな材料の品質管理に重要な粒子検出と材料の一貫性のためのソリューションが提供されます。

まとめ

この研究では、FastMap モードを使用して迅速かつ正確なナノインデンテーション マッピングを実行する Nanovea Mechanical Tester の能力を紹介しました。セラミックタイル上の機械的特性マップは、ステージの位置制御(精度0.2μm)とフォースモジュールの感度を利用して、表面粒子を検出し、表面の均一性を高速で測定します。

この研究で使用されたテストパラメータは、マトリックスとサンプル材料のサイズに基づいて決定されました。さまざまなテスト パラメーターを選択して、合計押し込みサイクル時間を 1 つの押し込みあたり 3 秒 (または 10 つの押し込みごとに 30 秒) に最適化できます。

Nanovea 機械試験機の Nano および Micro モジュールにはすべて、ISO および ASTM 準拠の押込み試験機、引っかき試験機、摩耗試験機のモードが含まれており、単一システムで最も広範でユーザーフレンドリーな試験を提供します。 Nanovea の比類のない製品ラインナップは、硬度、ヤング率、破壊靱性、接着力、耐摩耗性などを含む、薄いまたは厚い、柔らかいまたは硬いコーティング、フィルム、および基材の機械的特性の全範囲を決定するための理想的なソリューションです。

さらに、オプションの 3D 非接触プロファイラーと AFM モジュールを使用して、粗さなどの他の表面測定に加えて、圧痕、傷、磨耗トラックの高解像度 3D イメージングを行うことができます。

著者: Duanjie Li、PhD ピエール・ルルーとジョセリン・エスパルザによる改訂

マイクロインデンテーションによる採掘作業の改善

ナノインデンテーションを用いた生体組織硬度評価

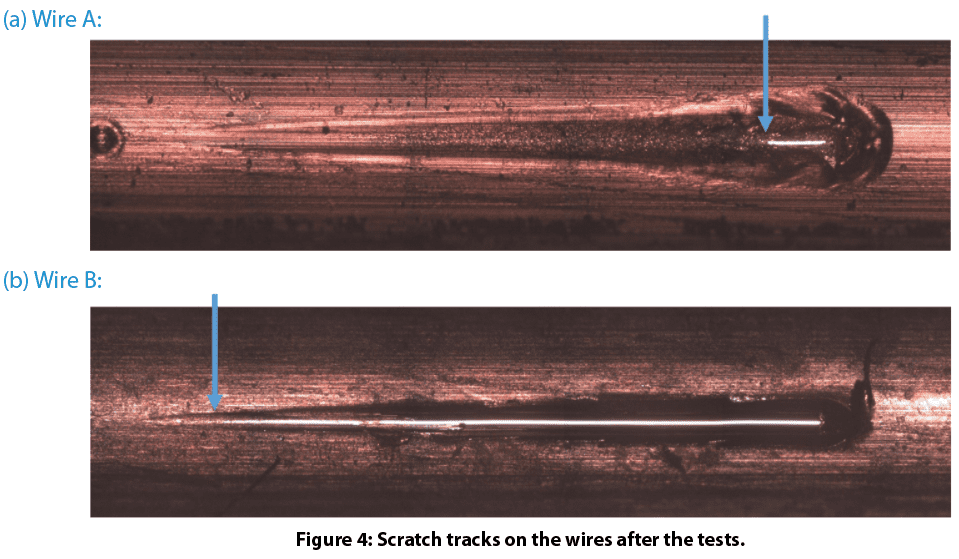

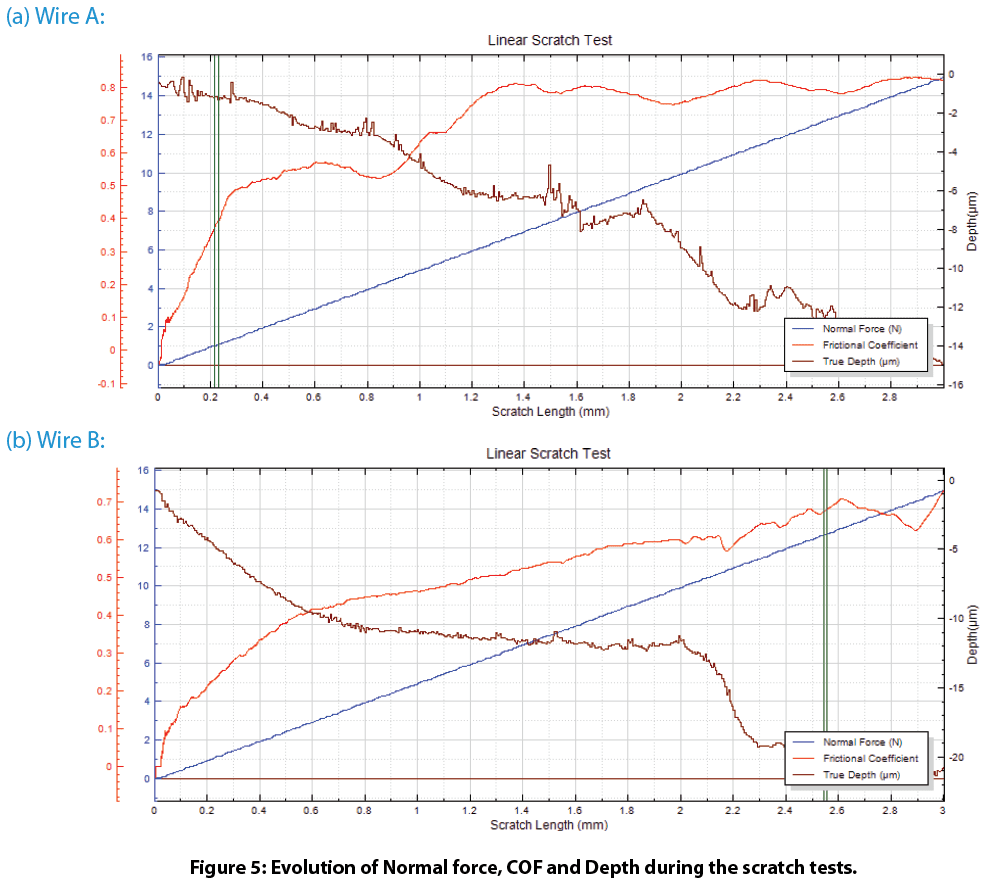

表面処理銅線の耐摩耗性とスクラッチ性の評価

鉄鋼とアルミニウムの降伏強度と引張強度

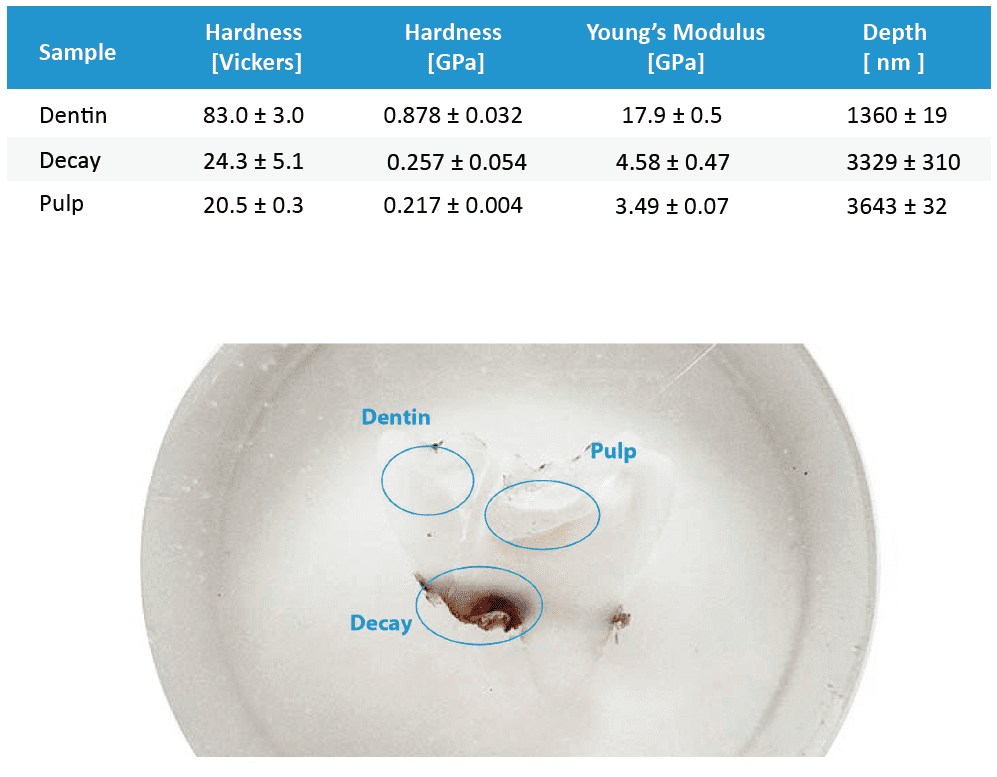

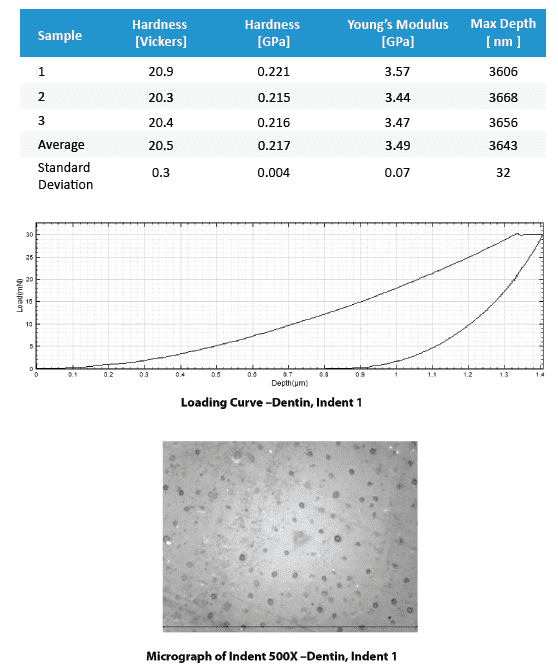

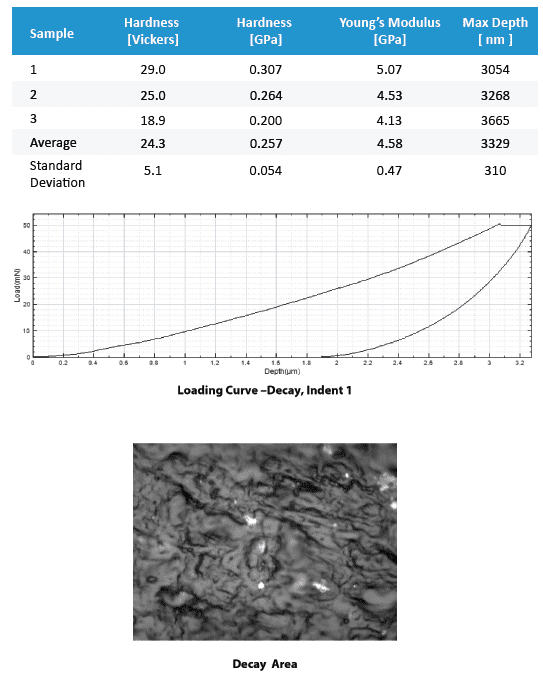

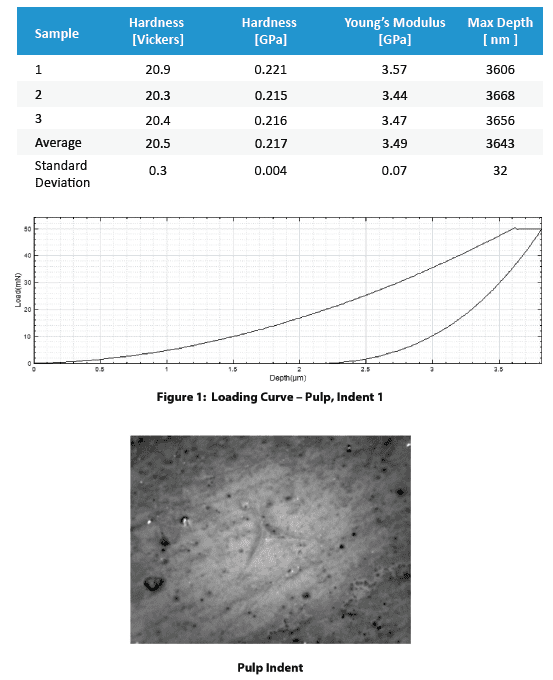

ナノインデンテーションを用いた歯の硬さ評価