はじめに

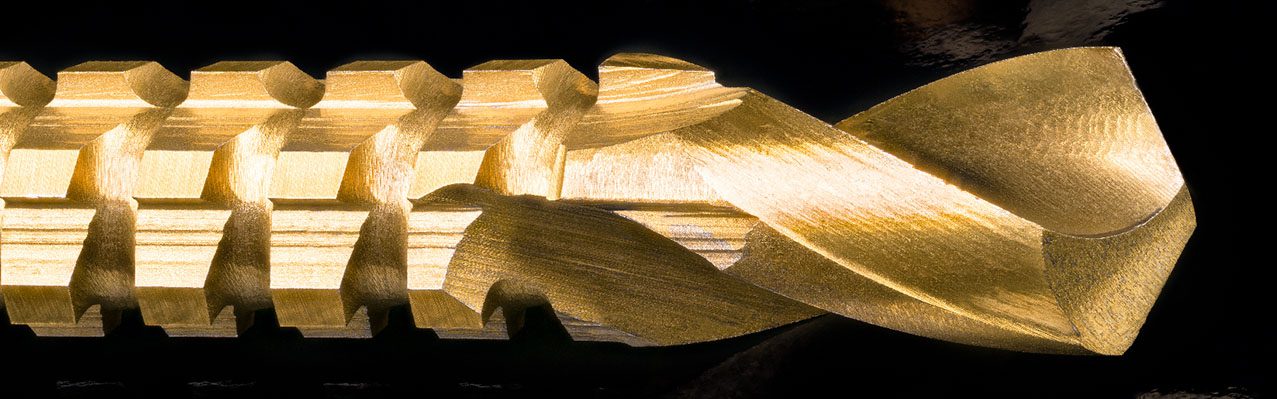

一般にテフロンとして知られるポリテトラフルオロエチレン (PTFE) は、適用される荷重に応じて、非常に低い摩擦係数 (COF) と優れた耐摩耗性を備えたポリマーです。 PTFE は、優れた化学的不活性性、327°C (620°F) の高い融点を示し、低温でも高い強度、靭性、および自己潤滑性を維持します。 PTFE コーティングは優れた耐摩耗性を備えているため、自動車、航空宇宙、医療、特に調理器具などの幅広い産業用途で非常に人気があります。

PTFE コーティングの定量的評価の重要性

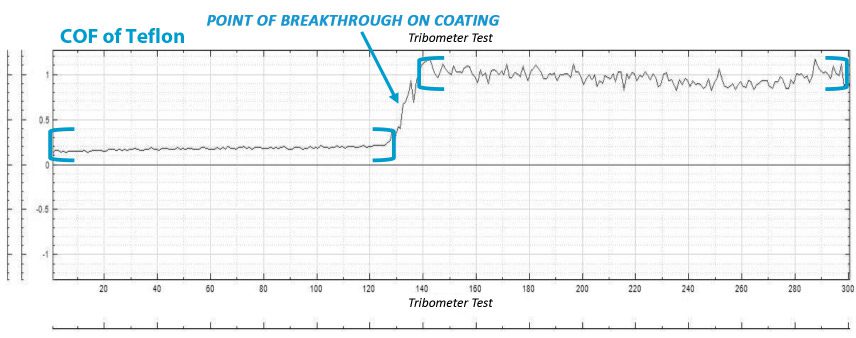

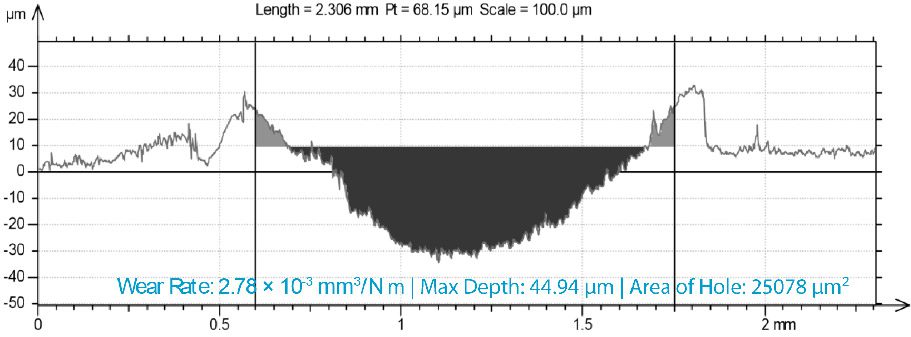

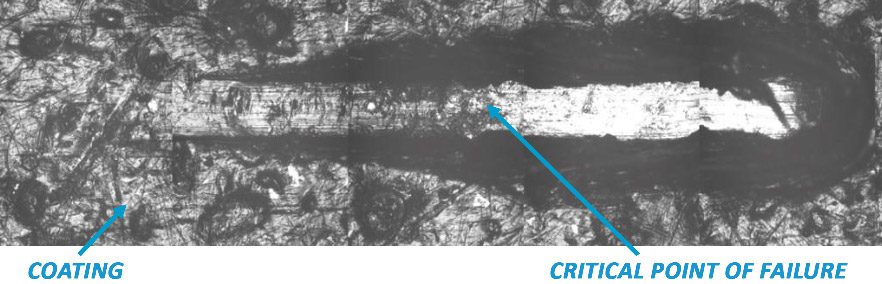

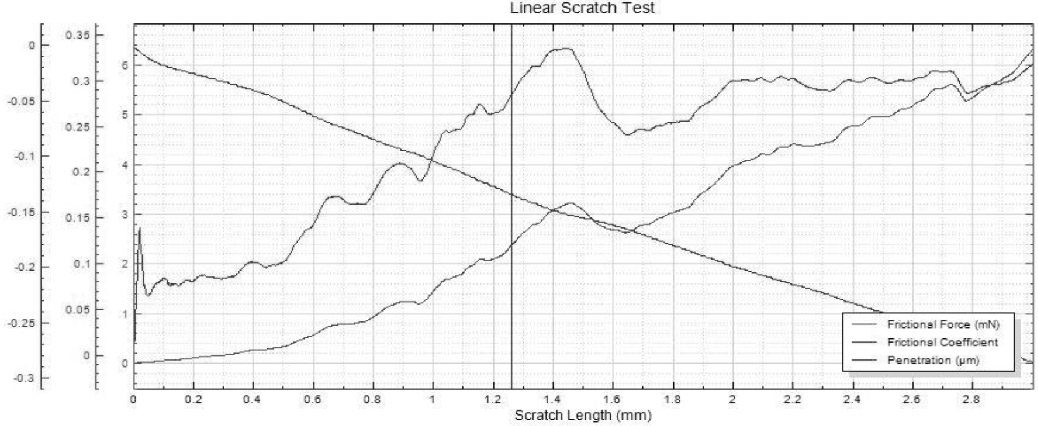

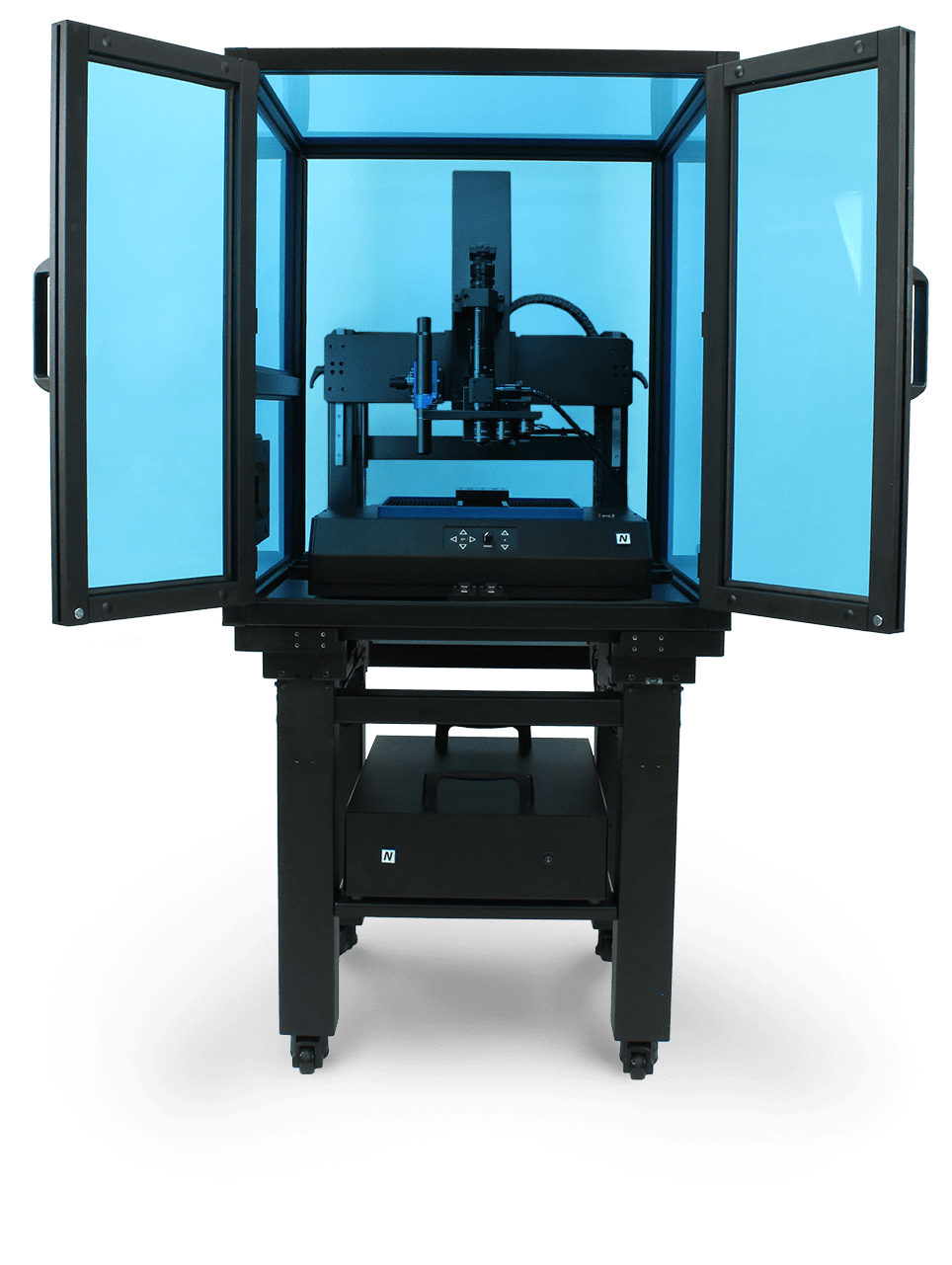

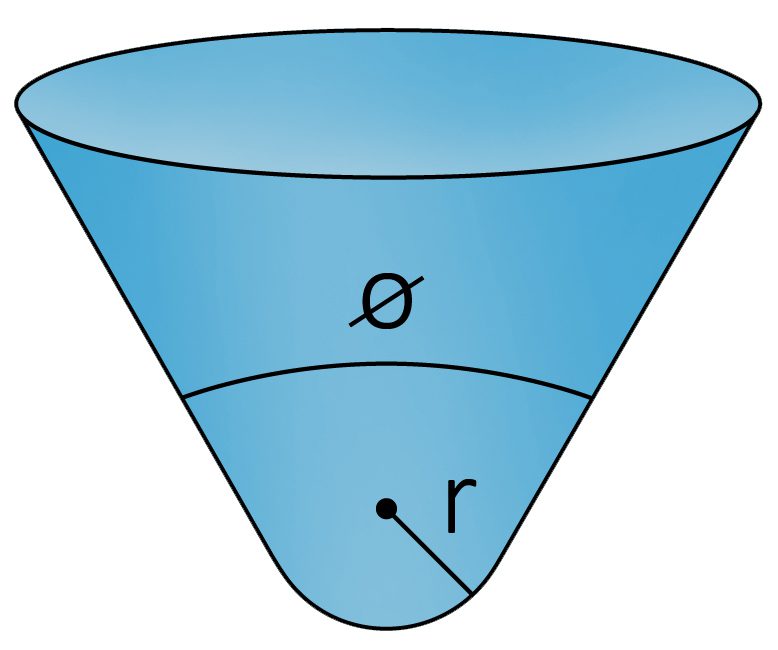

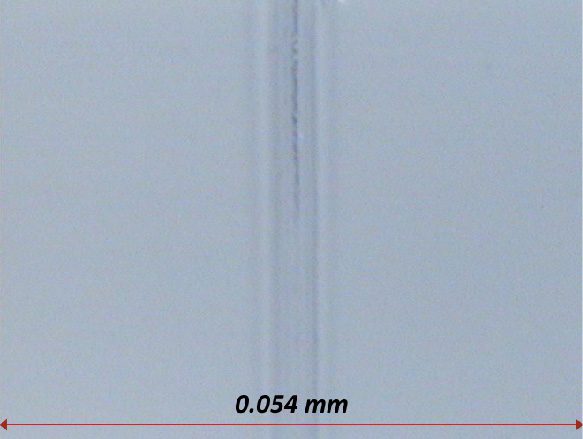

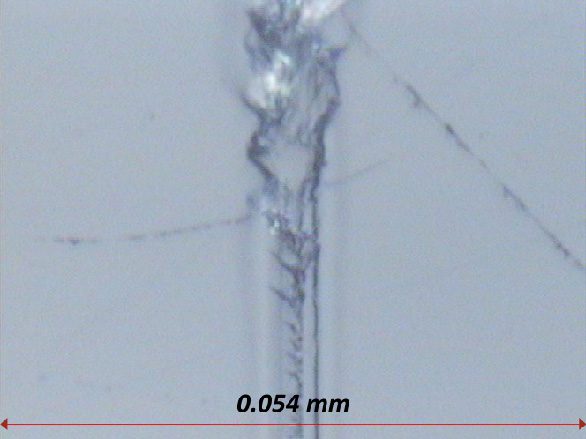

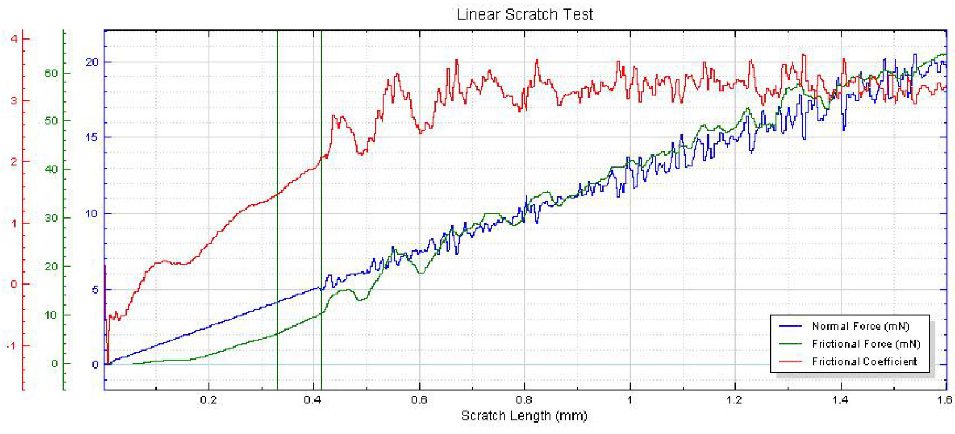

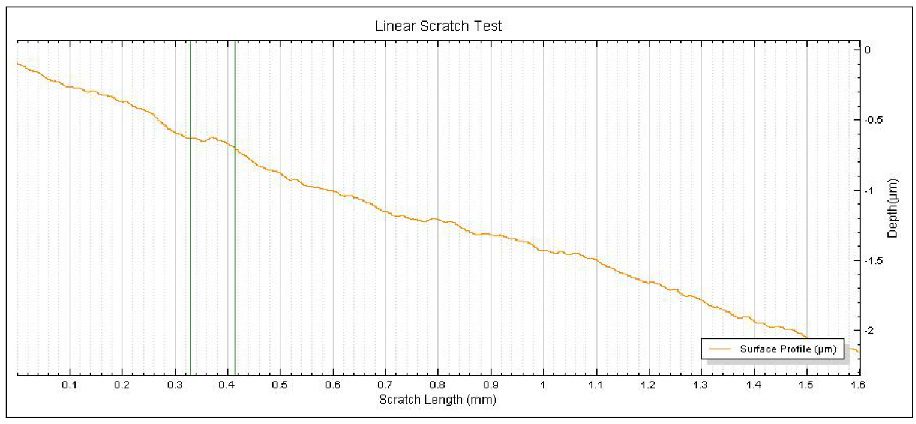

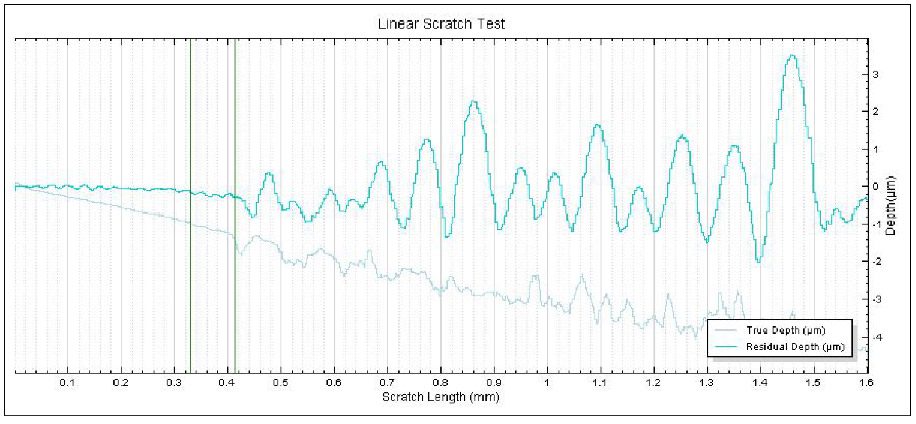

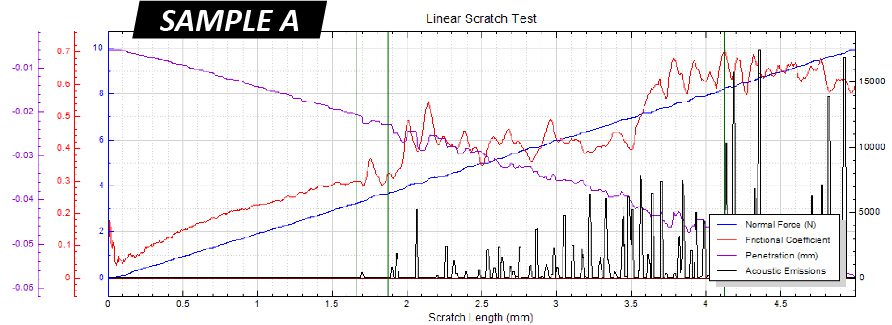

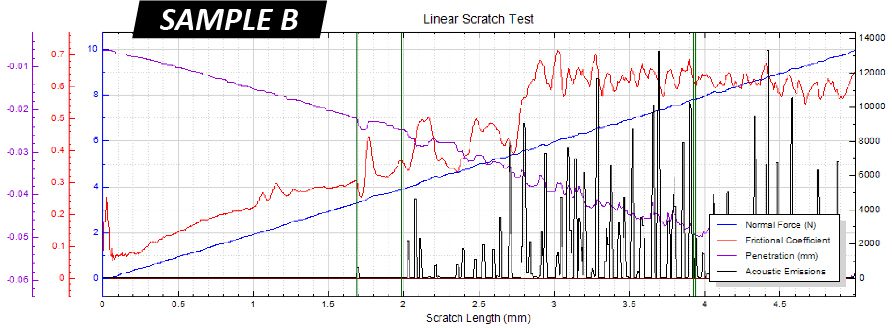

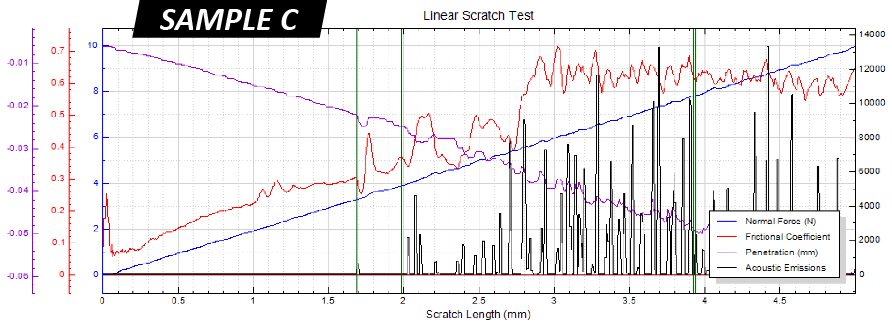

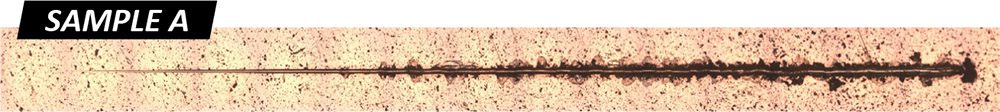

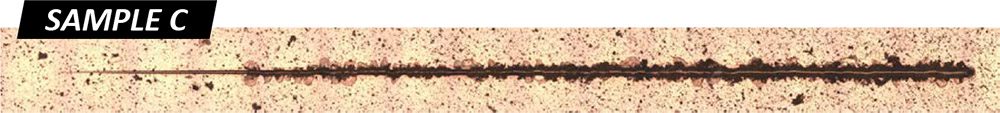

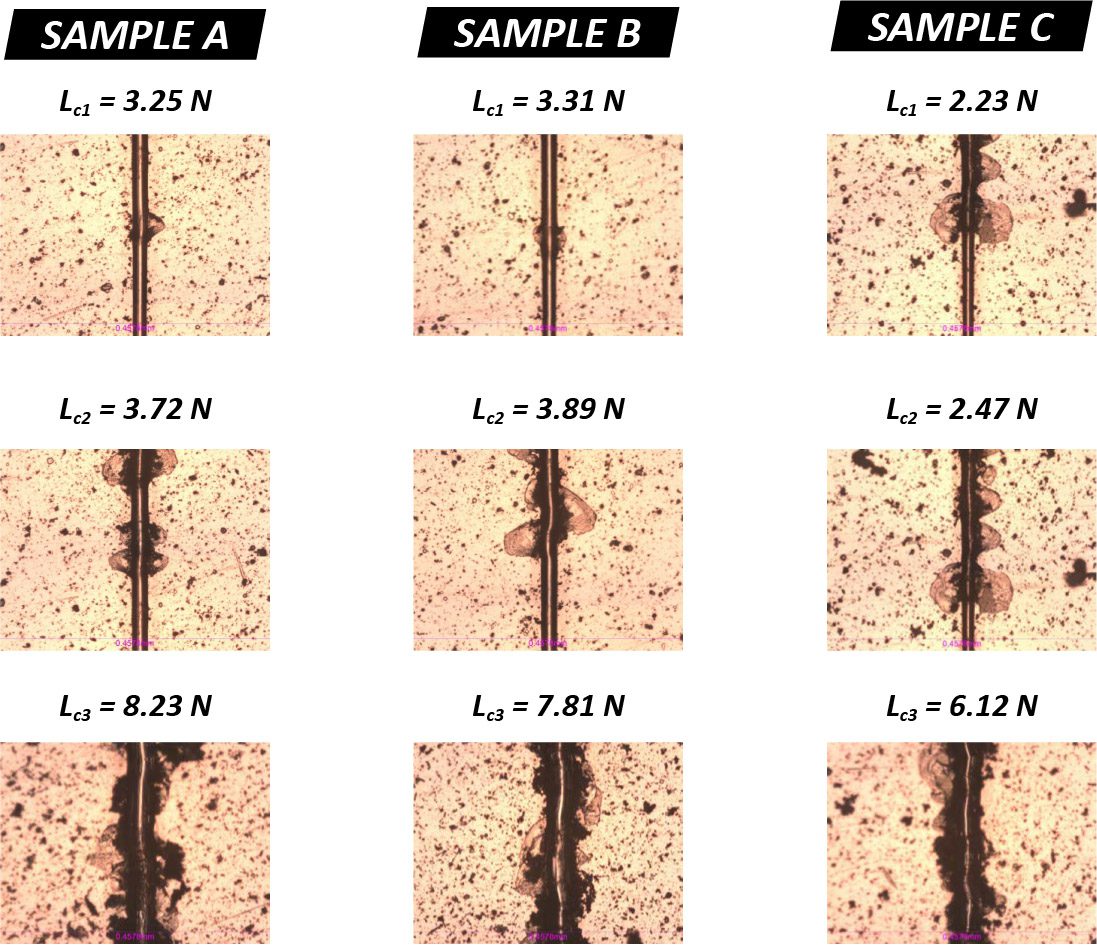

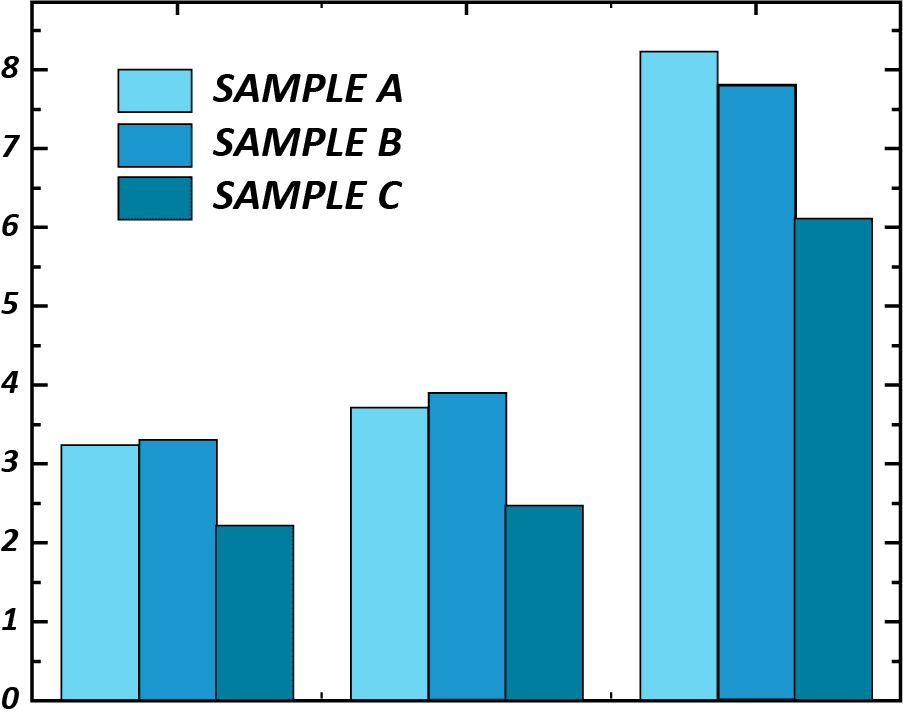

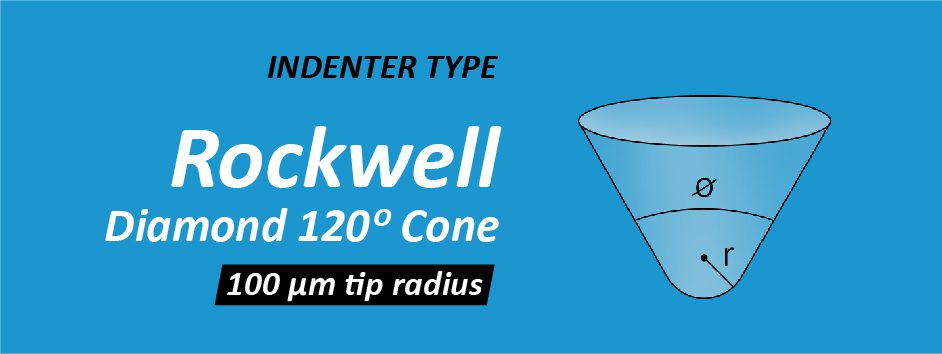

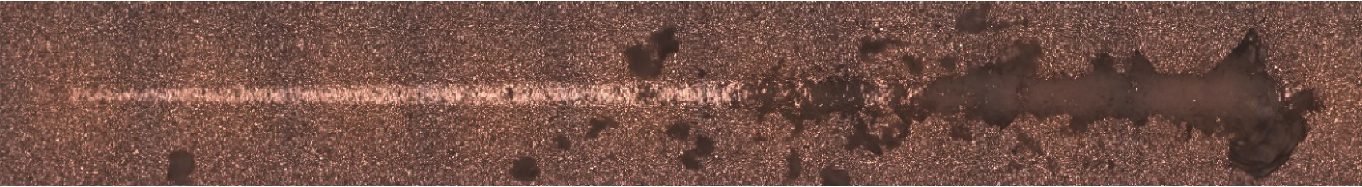

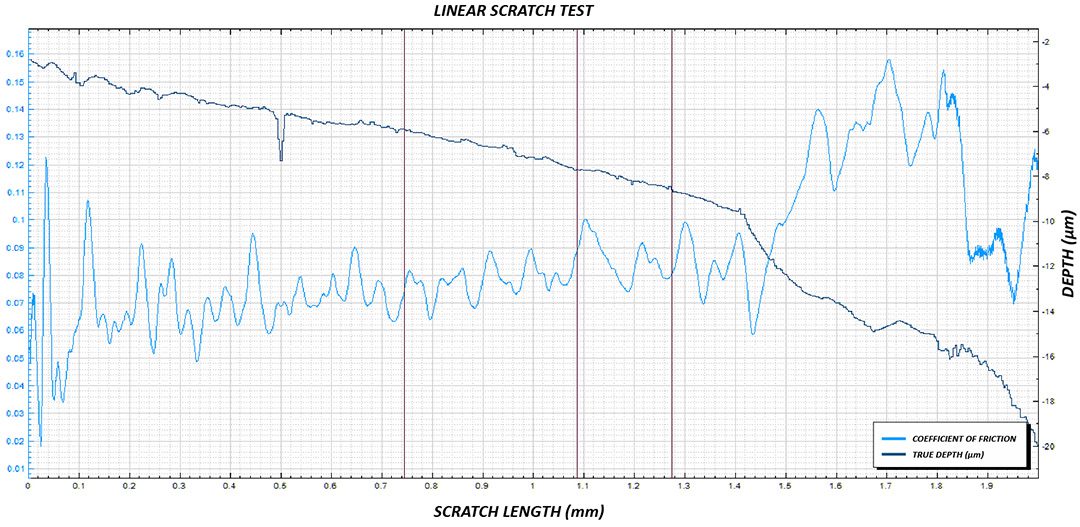

超低摩擦係数 (COF)、優れた耐摩耗性、および高温での優れた化学的不活性性の組み合わせにより、PTFE は焦げ付き防止パンコーティングとして理想的な選択肢となります。研究開発中の機械プロセスをさらに強化し、品質管理プロセスにおける誤動作防止と安全対策の最適な制御を確実にするには、PTFE コーティングの摩擦機械プロセスを定量的に評価するための信頼できる技術を持つことが重要です。意図した性能を確保するには、コーティングの表面摩擦、磨耗、付着を正確に制御することが不可欠です。