SCRATCH TESTER

Scratch Tester Übersicht

Die Kratzprüfung ist eine wichtige Technik in der Materialwissenschaft, die es Forschern ermöglicht, die mechanischen Eigenschaften verschiedener Materialien zu bewerten. Ein Kratzprüfgerät, ein wesentliches Instrument in diesem Prozess, erzeugt kontrollierte Kratzer oder Schnitte auf der Oberfläche eines Materials, die es den Wissenschaftlern ermöglichen, dessen Haft-, Kohäsions- und Verschleißfestigkeit zu messen. In dem Maße, in dem neue Materialien mit immer komplexeren Strukturen und Eigenschaften entwickelt werden, nimmt die Bedeutung der Kratzprüfung zu. In diesem Artikel werden wir uns mit der Definition des Begriffs "Kratztest" befassen und die Bedeutung von Kratztests in der Materialwissenschaft erkunden. Außerdem werden wir die verschiedenen Arten von Kratztests, ihre Anwendungen und die Interpretation der Ergebnisse diskutieren.

Inhaltsübersicht

SCRATCH-TESTING ENTDECKEN

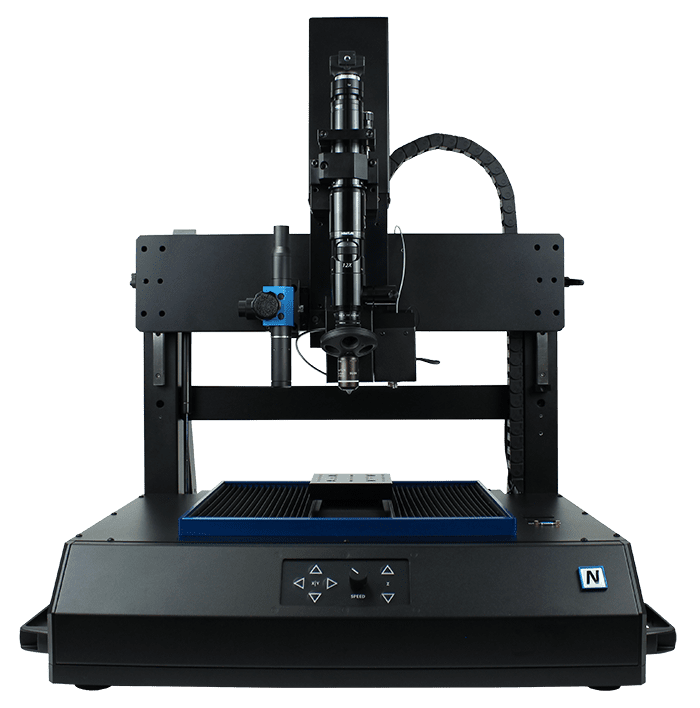

MIT MECHANISCHEN PRÜFGERÄTEN VON NANOVEA

Hauptmerkmale eines Nanovea Scratch Testers

Ein Nanovea-Nanokratz- oder Mikrokratztestgerät ermöglicht die präzise Untersuchung von Oberflächenkratzern an kritischen Belastungspunkten mit einem fortschrittlichen integrierten Videomikroskopsystem. Die während des Kratzertests gesammelten Daten, einschließlich der sichtbaren kritischen Stellen, der Reibung, der Tiefe und der Belastung, können zur Bestimmung verschiedener Kratzereigenschaften für unterschiedliche Film/Substrat-Kombinationen verwendet werden. Durch die Quantifizierung aller Aspekte eines Kratzers können die Forscher Beschichtungsmaterialien für bestimmte Anwendungen verbessern und optimieren. Während des Kratztests werden Echtzeitmessungen wie Reibung, Normalkraft und wahre Tiefe aufgezeichnet. Die Messungen der wahren Tiefe, die auf dem europäischen Patent Nr. 0663068 basieren, gewährleisten eine genaue Analyse der elastischen und plastischen Verformung, die durch einen Kratzer entsteht.

Normen für Kratztests

Nanovea führt Kratztests unter Einhaltung etablierter Normen durch, um genaue und zuverlässige Ergebnisse für die Bewertung der mechanischen Eigenschaften von Materialien zu gewährleisten, und bietet darüber hinaus maßgeschneiderte Testlösungen für spezielle Anwendungen.

- ASTM D7187 - Standard Test Method for Measuring Mechanistic Aspects of Scratch/Mar Behavior of Paint Coatings by Nanoscratching

- ASTM C1624 - Standard Test Method for Adhesion Strength and Mechanical Failure Modes of Ceramic Coatings by Quantitative Single Point Scratch Testing

- ASTM D7027 - Standardprüfverfahren zur Bewertung der Kratzfestigkeit von Polymerbeschichtungen und Kunststoffen unter Verwendung einer instrumentierten Kratzmaschine

- ASTM G171 - Standardprüfverfahren für die Ritzhärte von Werkstoffen mit einem Diamantstichel

- ISO 20502 - Feinkeramik (Hochleistungskeramik, technische Hochleistungskeramik) - Bestimmung der Haftung von keramischen Beschichtungen durch Kratzprüfung

- ISO 1518 - Anstrichstoffe und Lacke - Bestimmung der Kratzfestigkeit

- DIN EN 1071 - Technische Hochleistungskeramik - Prüfverfahren für keramische Beschichtungen

- DVM-0058-PA - Klarlack für den Außenbereich - Kratzfestigkeit auf starren Substraten

Nanovea Scratch Tester Software Eigenschaften

- Rezepte

- Rohdaten und Einzel-/Ganzkörperkratzer

- Exportieren von Bildern

- Datenanzeige in Echtzeit - Tiefe, Normalkraft, Reibung, Reibungskoeffizient

- Automatische Berichterstattung

- Vergleichstool für kritische Ausfälle

- Mapped Scratch Automation

- Kratzerbilder in voller Länge für die Inspektion nach dem Test mit vergrößerter Ansicht (Bild hinzufügen)

- Verfolgungszoom-Ansicht für einfache Nachprüfung mit Datentiefe, Reibung und AE-Analyse (Bild hinzufügen)

- Mehrsprachige Unterstützung

Erweiterte Micro Scratch Automation

- Broadview Map Selection Tool: Erweitertes Mapping im zusammengefügten Bild

- Automatisierte Mehrprobenprüfung (verarbeitet Höhenunterschiede von bis zu 50 mm)

- Navigation Plus: Benutzerfreundliches Oberflächen-Navigationsbild

- Schnelle Annäherung, automatische Oberflächenerkennung und automatische Analyse

- Direkte und einfache Kalibrierungswerkzeuge für Last- und Tiefenmessungen

- Funktion für einen einzigen Einzugsbereich (Europäisches Patent Nr. 3076153)

- Quantifizierbare Qualitätskontrolle für Eindringkörper (Europäisches Patent Nr. 3076153)

- Assistent: Automatischer Testparameter-Generator (zum Patent angemeldet)

- Speicherbare Rezepte für alle Makros programmiert

VERFOLGUNG DER GEZOOMTEN ANSICHT

PROBENHALTER UND UMWELTBEDINGUNGEN

- Hochtemperaturprüfung - bis zu 450°C

- Kältetests - bis zu -40°C

- Feuchte Kammer

- Raumtemperatur- und Hochtemperatur-Flüssigkeitstests - bis zu 60°C

- Kundenspezifische Halterungen für Proben und Eindringkörper

HOHE TEMPERATUR

KLEINE TEMPERATUR

FLÜSSIGKEIT

FEUCHTIGKEIT

VACUUM

Kratztestverfahren

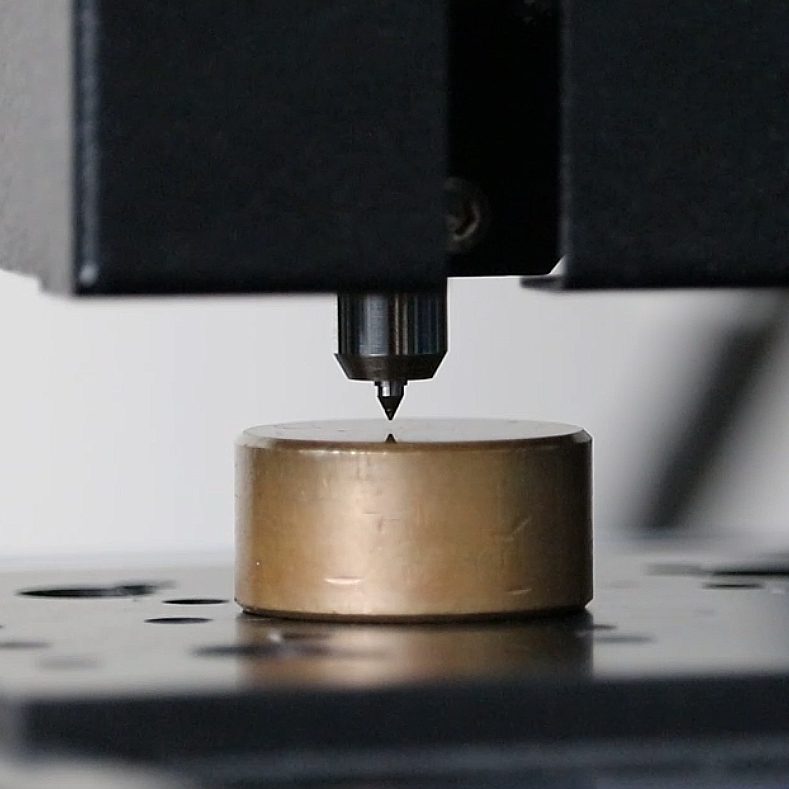

Das Kratzprüfgerät arbeitet mit einem Stift mit einer definierten Geometrie, der sich über die Oberfläche bewegt und dabei die Belastung schrittweise erhöht. Bei diesem Verfahren wird die Tiefe des Kratzers oder die Kraft, die erforderlich ist, um den Kratzer auszulösen, in Abhängigkeit von der aufgebrachten Last gemessen. Allerdings können Faktoren wie die Form und Größe des Stiftes, die Gleitgeschwindigkeit, die Temperatur und die Luftfeuchtigkeit die Ergebnisse der Kratzprüfung beeinflussen. Um zuverlässige Daten über die mechanischen Eigenschaften zu erhalten, müssen die Forscher für jedes Material die am besten geeignete Art der Kratzfestigkeitsprüfung auswählen. Zu den verschiedenen Arten von Kratztests gehören progressive Kratztests mit einem Durchgang oder konstanter Belastung, Kratztests mit mehreren Durchgängen oder hin- und hergehende Kratztests mit konstanter Belastung, die jeweils ihre eigenen Vorteile und Einschränkungen haben. Durch den Einsatz von Kratztests können Wissenschaftler Einblicke in das mechanische Verhalten von Materialien gewinnen und neue Materialien mit verbesserten Eigenschaften entwickeln.

Kratztests in einem Durchgang

Kratztests in einem Durchgang sind eine Art von Kratztests, bei denen sich der Stift mit einer konstanten oder progressiven Last in einer kontinuierlichen Bewegung über die Materialoberfläche bewegt. Kratztests für Beschichtungen und dünne Filme sind unerlässlich, um die Haftung und Kratzfestigkeit verschiedener Schutzschichten zu bestimmen, die auf Materialien aufgetragen werden, um deren Haltbarkeit und Leistung in realen Anwendungen zu gewährleisten. Der Vorteil der Kratzprüfung in einem Durchgang liegt in ihrer Wiederholbarkeit und Einfachheit, da nur ein Durchgang erforderlich ist, um Ergebnisse zu erhalten.

Kratztests mit progressiver Belastung

Bei Kratztests mit progressiver Belastung, die auch als Lastrampentests bezeichnet werden, wird die auf den Stift ausgeübte Belastung schrittweise erhöht, während er sich über die Materialoberfläche bewegt. Diese Methode ermöglicht es den Forschern, die kritischen Lasten zu ermitteln, bei denen verschiedene Arten von Schäden auftreten, z. B. Delaminierung, Rissbildung oder plastische Verformung. Bei der Kratzprüfung von Lacken beispielsweise wird die Haltbarkeit einer Beschichtung durch progressives Kratzen bewertet, wobei manchmal auch der Reibungskoeffizient zwischen verschiedenen Beschichtungen verglichen wird, um deren Leistung und Verschleißfestigkeit in verschiedenen Anwendungen zu bestimmen. Der Hauptvorteil von Kratztests mit progressiver Belastung besteht darin, dass sie einen umfassenden Überblick über die mechanischen Eigenschaften und Versagensmechanismen eines Materials bei unterschiedlichen Belastungen bieten. Der Nachteil ist jedoch, dass sie im Vergleich zu Kratztests in einem Durchgang komplexer und zeitaufwändiger sein können.

Hubkolben- oder Mehrfachkratztests

Bei reziproken Kratztests wird der Stift mehrmals über denselben Bereich der Materialoberfläche hin- und herbewegt, während bei mehrmaligen Kratztests der Stift immer in dieselbe Richtung bewegt wird. Beide Methoden helfen dabei, die Verschleißfestigkeit und Haltbarkeit von Materialien unter zyklischen Belastungsbedingungen zu beurteilen, wobei reale Szenarien simuliert werden, in denen die Materialien wiederholten Belastungen ausgesetzt sind. Der Vorteil von hin- und hergehenden Kratztests ist, dass sie mehr Informationen über das Verschleißverhalten des Materials liefern können.

Jede Art der Kratzprüfung bietet einzigartige Vorteile und Einschränkungen, so dass sie für unterschiedliche Anwendungen und Materialien geeignet ist. Forscher müssen die spezifischen Anforderungen ihrer Studie und das zu prüfende Material sorgfältig berücksichtigen, um die am besten geeignete Kratzprüfmethode auszuwählen. Durch die Wahl der richtigen Art der Kratzprüfung können Forscher wertvolle Einblicke in das mechanische Verhalten eines Materials gewinnen, was letztendlich zur Entwicklung neuer Materialien mit maßgeschneiderten Eigenschaften und verbesserter Leistung in verschiedenen Anwendungen führt.

Anwendungen der Kratzprüfung

Kratzprüfgeräte werden häufig zur Bewertung der mechanischen Eigenschaften verschiedener Materialien wie Metalle, Keramiken, Polymere und Beschichtungen eingesetzt. Zu den Branchen, in denen Kratzprüfungen eingesetzt werden, gehören die Automobilindustrie, die Luft- und Raumfahrt, die Elektronik und die Biomedizin, wo die Haltbarkeit und Leistung von Materialien entscheidend für den Erfolg sind. Die Kratzprüfung hat gegenüber anderen Methoden mehrere Vorteile, da sie eine schnelle und reproduzierbare direkte Messung der Oberflächeneigenschaften eines Materials ermöglicht. Darüber hinaus ermöglicht die Kratzprüfung eine präzise Kontrolle der Kratzparameter, so dass die Forscher wiederholbare und konsistente Daten für eine Vielzahl von Materialien erhalten können. Durch den Einsatz von Kratztests können Wissenschaftler Einblicke in das mechanische Verhalten von Werkstoffen gewinnen und neue Werkstoffe mit verbesserten Eigenschaften entwickeln, was sie zu einem unverzichtbaren Werkzeug in der materialwissenschaftlichen Forschung macht.

Interpretation der Ergebnisse des Kratztests

Die Interpretation der Ergebnisse von Kratztests ist für das Verständnis der mechanischen Eigenschaften von Materialien von entscheidender Bedeutung, und ein Kratztestgerät spielt in diesem Prozess eine Schlüsselrolle. Anhand der Kratztest-Ergebnisse können Forscher Erkenntnisse über kohäsives und adhäsives Versagen, Kratzhärte, Mehrfachverschleiß und Verschleißfestigkeit gewinnen, die wesentliche Faktoren für die Bewertung der Leistung und Haltbarkeit eines Materials sind. Kohäsives Versagen bezieht sich auf den Zusammenbruch des Materials selbst, während adhäsives Versagen auftritt, wenn die Verbindung zwischen zwei Materialien versagt. Die Kratzhärte wird durch die Tiefe des auf der Materialoberfläche erzeugten Kratzers bestimmt, und der Mehrfachverschleiß zeigt die Widerstandsfähigkeit des Materials gegen wiederholte Beanspruchung an. Zu den Techniken für die Analyse von Kratztestdaten gehören Tiefendaten, Schallemission, Reibungsmessung, optische Mikroskopie, chromatische Weißlicht-Konfokalprofilometrie, Rasterelektronenmikroskopie und Rasterkraftmikroskopie, die wertvolle Informationen über das Verformungsverhalten von Werkstoffen und die zugrunde liegende Physik des Kratztestprozesses liefern. Durch den Einsatz von Kratzprüfgeräten und die Analyse ihrer Ergebnisse können Forscher neue Materialien mit maßgeschneiderten mechanischen Eigenschaften entwickeln und bestehende Materialien für verschiedene Anwendungen verbessern.

Herausforderungen bei Scratch-Tests

Obwohl die Ritzprüfung eine leistungsfähige Methode zur Messung der mechanischen Eigenschaften von Werkstoffen ist, ist die Interpretation der Ritzprüfungsergebnisse nicht immer einfach, insbesondere wenn mehrere Parameter beteiligt sind. Auch die Komplexität des Verformungsprozesses und die Variabilität der verschiedenen Prüfbedingungen können die Interpretation der Ergebnisse beeinträchtigen. Trotz dieser Herausforderungen bleibt die Ritzprüfung ein wertvolles Instrument zur Bewertung der mechanischen Eigenschaften verschiedener Materialien. Mit der richtigen Prüftechnik und Datenanalyse können Forscher diese Herausforderungen meistern und wertvolle Erkenntnisse über das mechanische Verhalten von Werkstoffen gewinnen.

Schlussfolgerung

Die Kratzprüfung ist eine wichtige Technik in der materialwissenschaftlichen Forschung, die es Forschern ermöglicht, die mechanischen Eigenschaften von Werkstoffen mit hervorragender Wiederholbarkeit direkt zu messen. Die aus der Kratzprüfung gewonnenen Erkenntnisse tragen dazu bei, neue Materialien mit verbesserten Eigenschaften zu entwickeln und die Leistung der derzeit in verschiedenen Branchen verwendeten Materialien zu verbessern. Das Potenzial für künftige Anwendungen der Kratzprüftechnik ist enorm, da die Forscher nun ein besseres Verständnis des Verformungsverhaltens von Werkstoffen haben. Dank ständiger Fortschritte bei Mikroskopen und anderen Technologien verstehen die Forscher immer besser, welche Mechanismen für die verschiedenen Materialeigenschaften verantwortlich sind. Die Zukunft der Kratzprüfung sieht vielversprechend aus, und es wird erwartet, dass sie eine bedeutende Rolle bei der Entwicklung neuer Materialien mit maßgeschneiderten mechanischen Eigenschaften spielen wird. Wenn Sie Hilfe bei der Suche nach einer geeigneten Lösung für Ihre Anwendung benötigen, zögern Sie nicht, sich mit uns in Verbindung zu setzen, damit wir Ihnen weiterhelfen können.