나노 인덴테이션을 이용한 폴리머의 크리프 변형

다상 금속 나노 인덴테이션

폴리머에 대한 동적 기계 분석(DMA) 주파수 스윕

미세 입자: 압축 강도 및 마이크로 압입

세라믹: 입자 감지를 위한 나노 인덴테이션 고속 매핑

소개

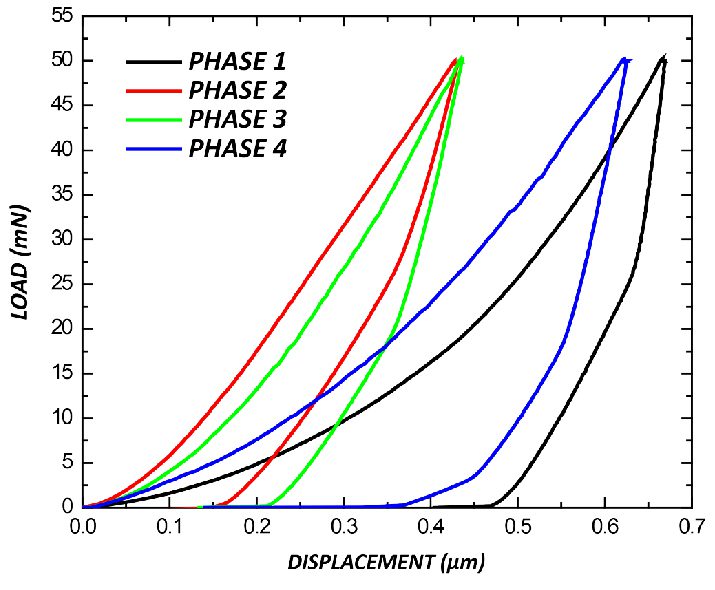

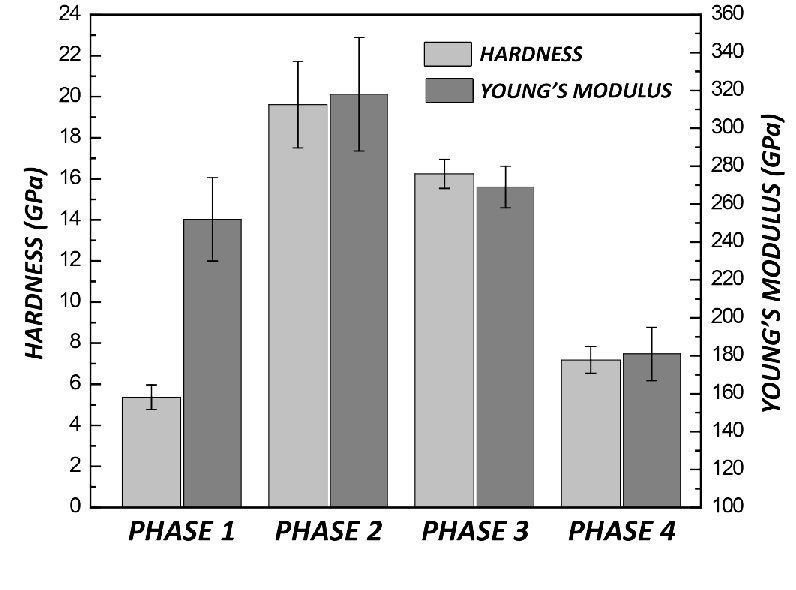

나노 인덴테이션 소규모 재료의 기계적 거동을 측정하기 위해 널리 적용되는 기술이 되었습니다.i ii. 나노압입 측정의 고해상도 하중-변위 곡선은 경도, 영률, 크리핑, 파괴 인성 등 다양한 물리기계적 특성을 제공할 수 있습니다.

빠른 매핑 들여쓰기의 중요성

나노압입 기술의 대중화를 위한 한 가지 중요한 병목 현상은 시간 소모입니다. 기존의 나노압입 절차에 의한 기계적 특성 매핑은 몇 시간이 걸리기 때문에 반도체, 항공우주, MEMS, 세라믹 타일과 같은 소비자 제품 등 대량 생산 산업에 기술을 적용하는 데 방해가 됩니다.

빠른 매핑은 세라믹 타일 제조 산업에서 필수적인 것으로 입증될 수 있으며, 단일 세라믹 타일에 대한 경도 및 영률 매핑은 표면이 얼마나 균일한지를 나타내는 데이터 분포를 나타낼 수 있습니다. 타일의 더 부드러운 영역은 이 매핑에서 윤곽을 잡을 수 있으며 누군가의 거주지에서 매일 발생하는 물리적 영향으로 인해 고장이 발생할 가능성이 더 높은 위치를 표시할 수 있습니다. 비교 연구를 위해 다양한 유형의 타일에 매핑을 수행하고 품질 관리 프로세스에서 타일 일관성을 측정하기 위해 유사한 타일 배치에 매핑을 수행할 수 있습니다. 빠른 매핑 방법을 사용하면 측정 설정의 조합이 광범위할 뿐만 아니라 정확하고 효율적일 수 있습니다.

측정 목표

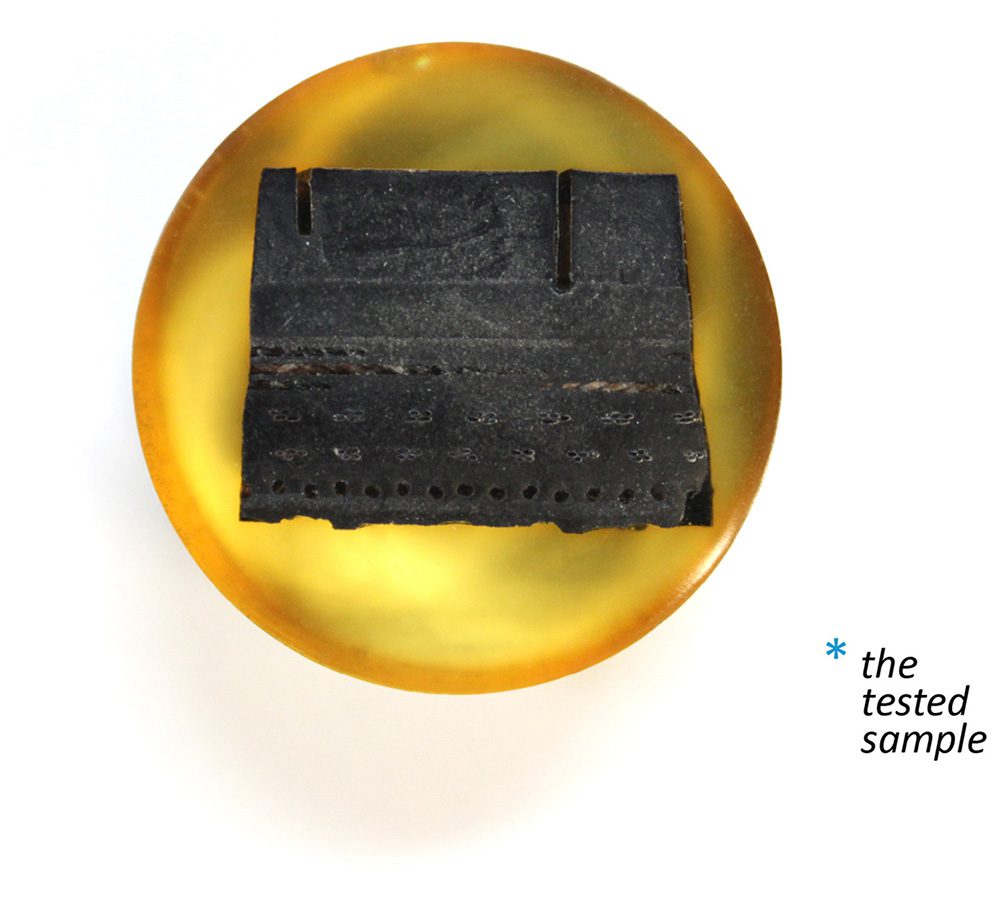

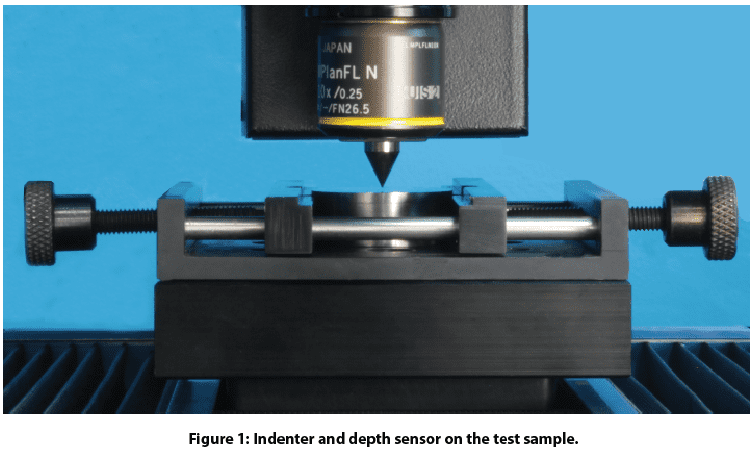

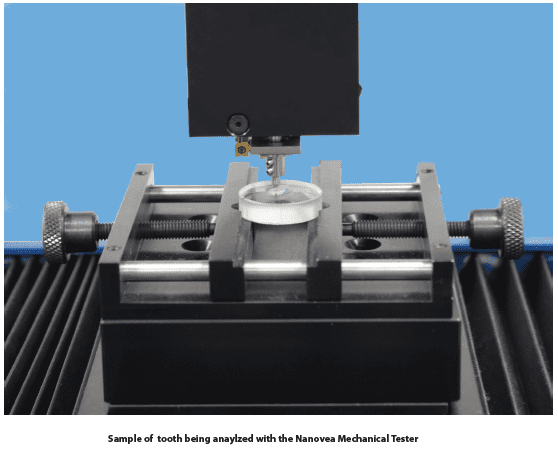

이 연구에서는 나노베아 기계 테스터, FastMap 모드에서는 바닥 타일의 기계적 특성을 고속으로 매핑하는 데 사용됩니다. 우리는 높은 정밀도와 재현성으로 두 가지 빠른 나노압입 매핑을 수행하는 Nanovea Mechanical Tester의 능력을 소개합니다.

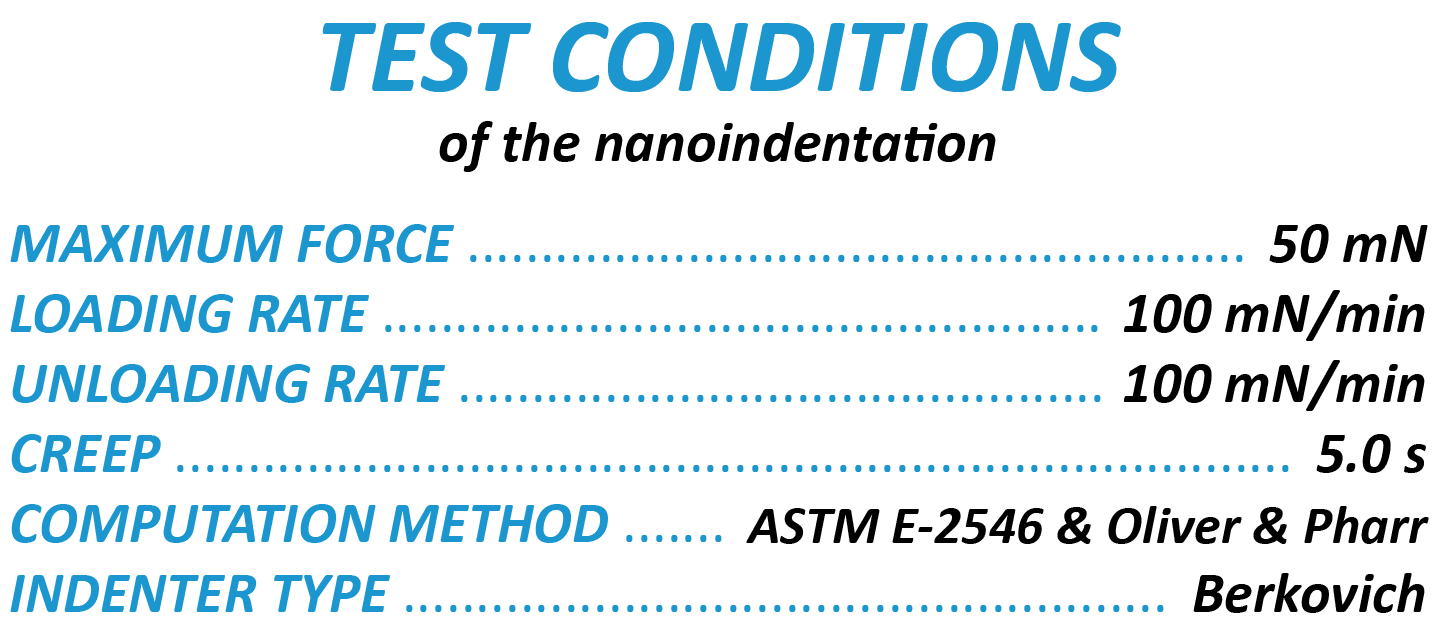

테스트 조건

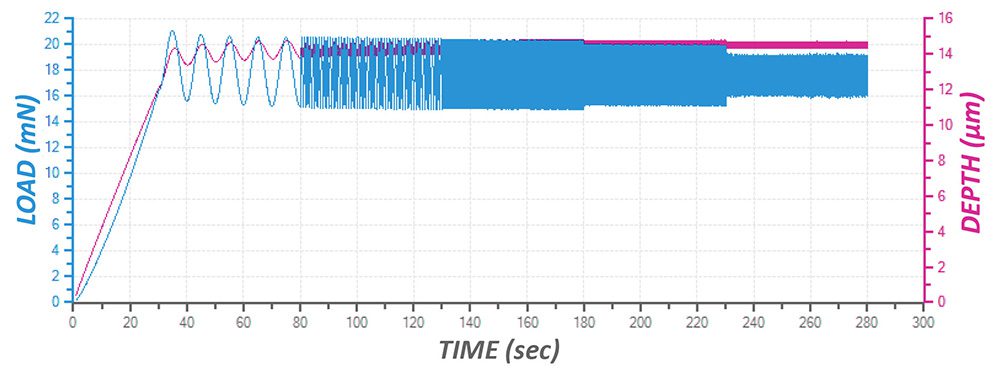

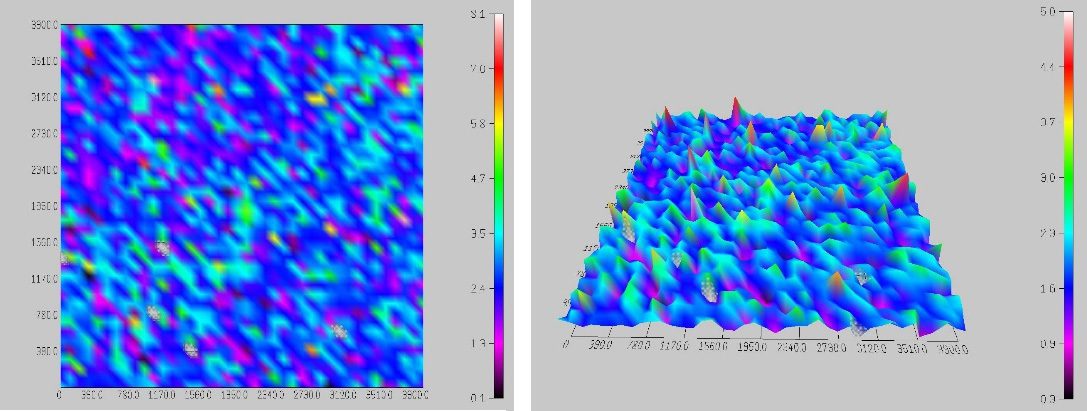

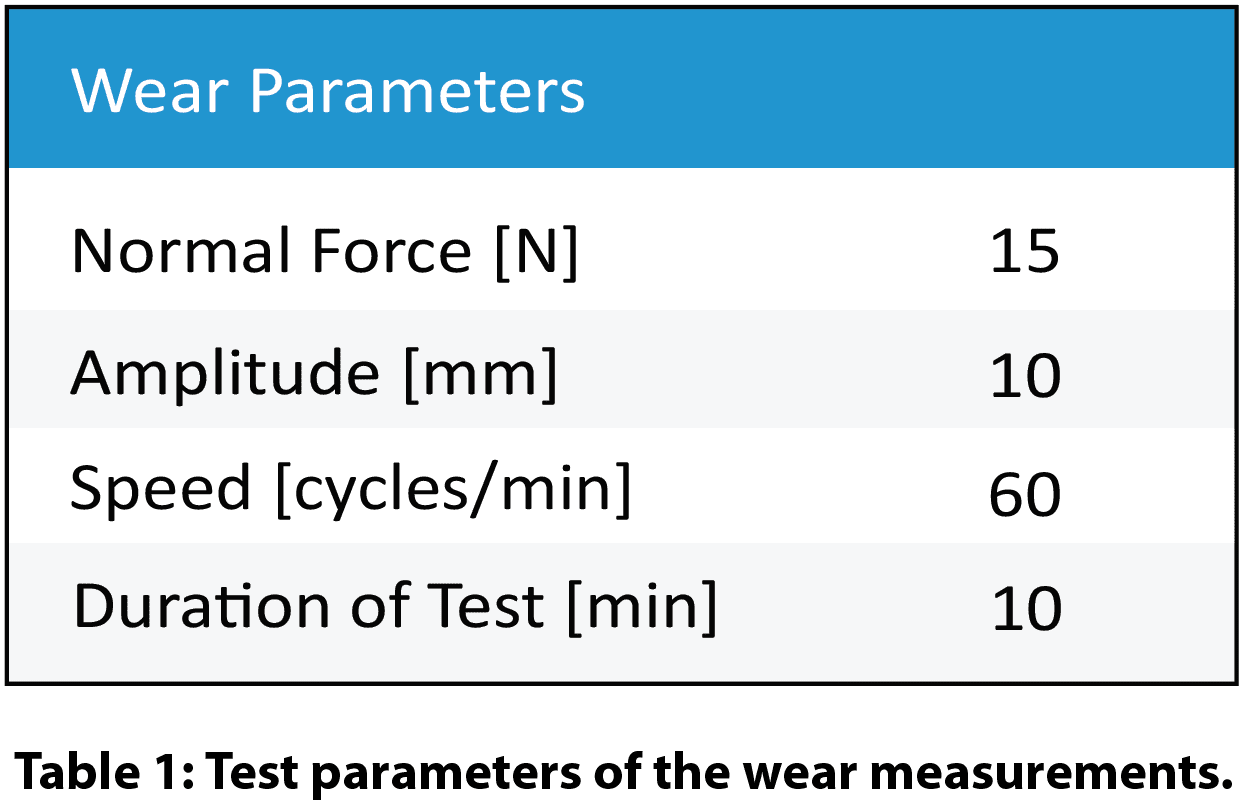

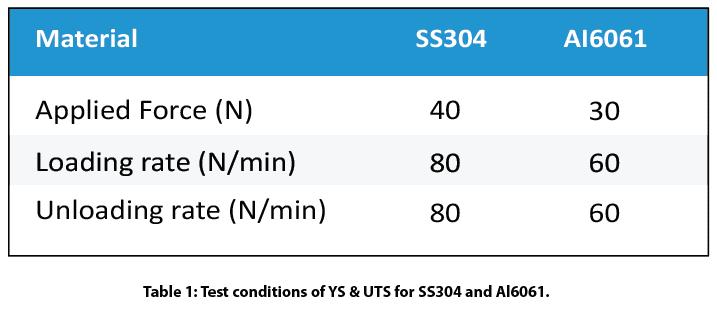

Nanovea Mechanical Tester는 Berkovich 인덴터를 사용하여 바닥 타일에서 FastMap 모드로 일련의 나노압입을 수행하는 데 사용되었습니다. 생성된 두 개의 들여쓰기 행렬에 대한 테스트 매개변수가 아래에 요약되어 있습니다.

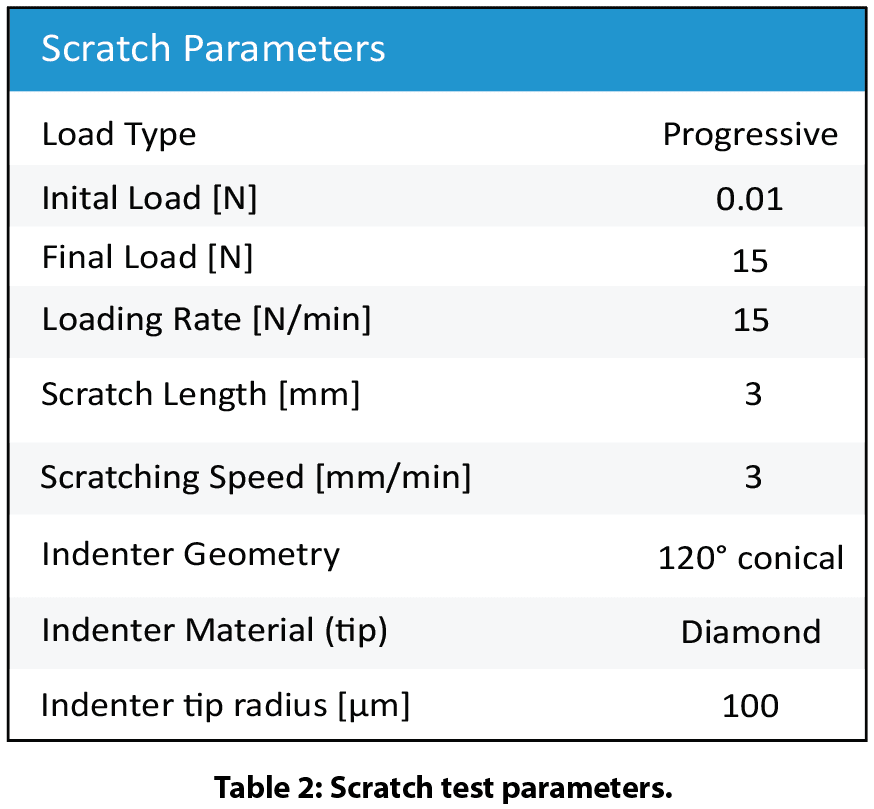

표 1: 테스트 매개변수 요약.

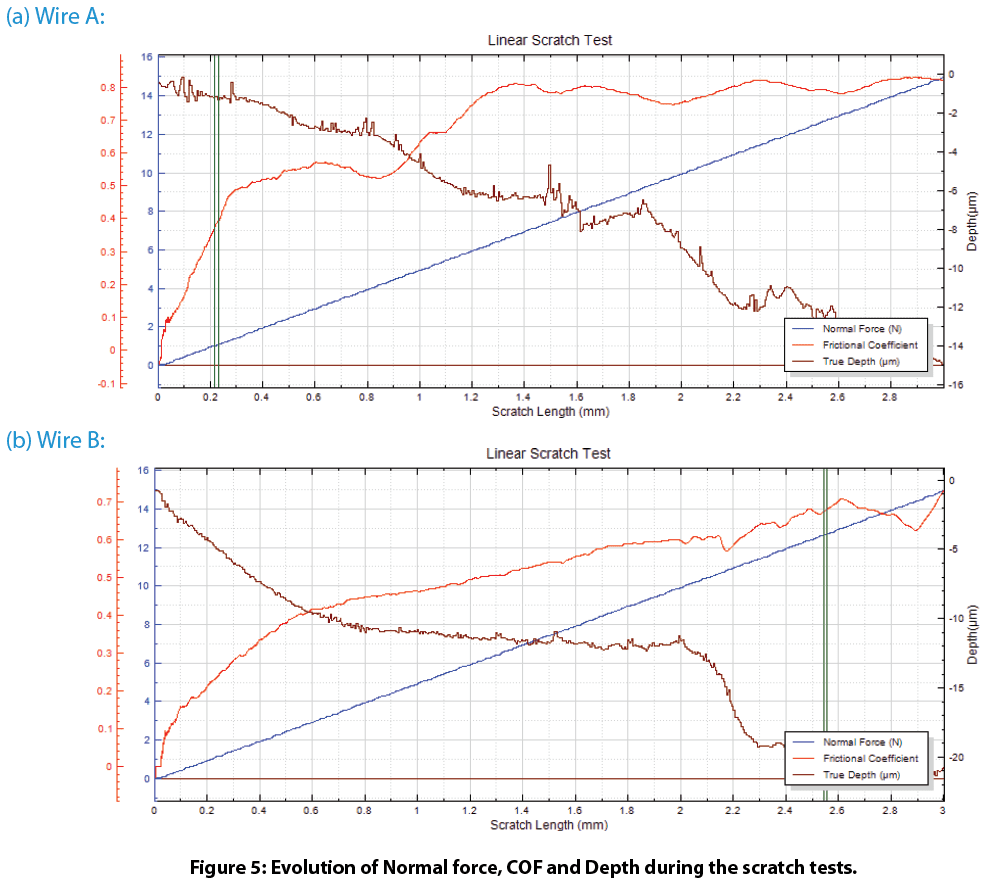

결과 및 토론

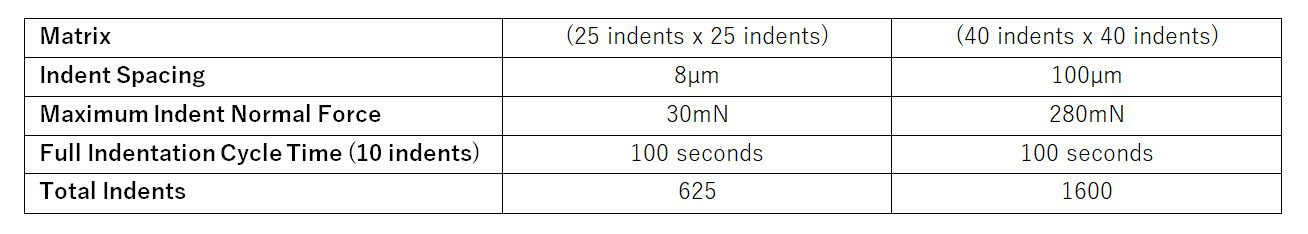

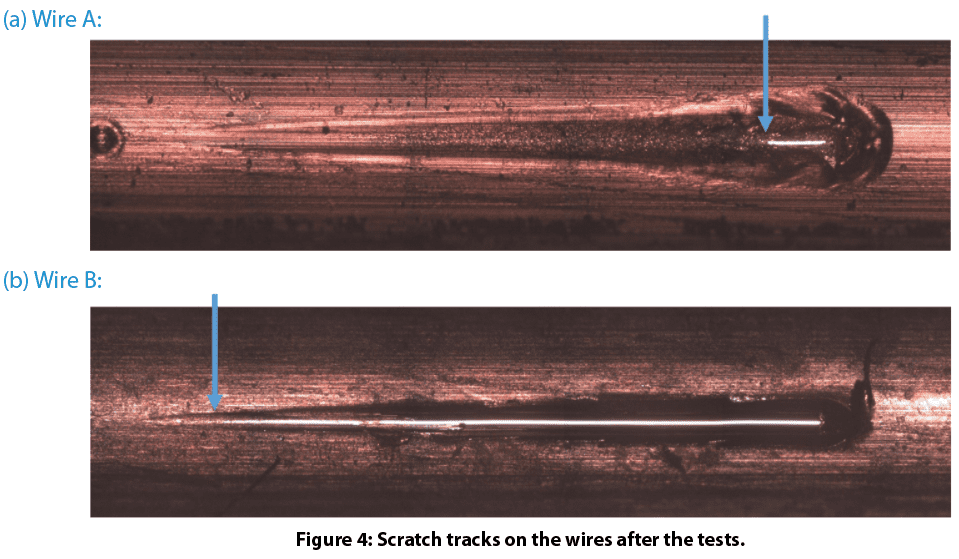

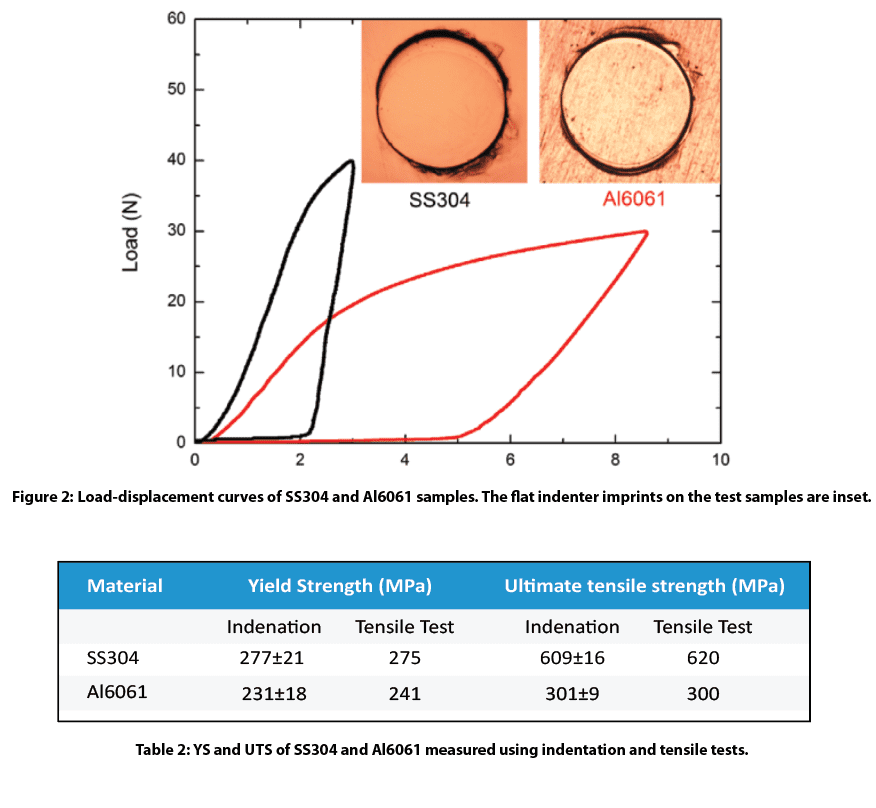

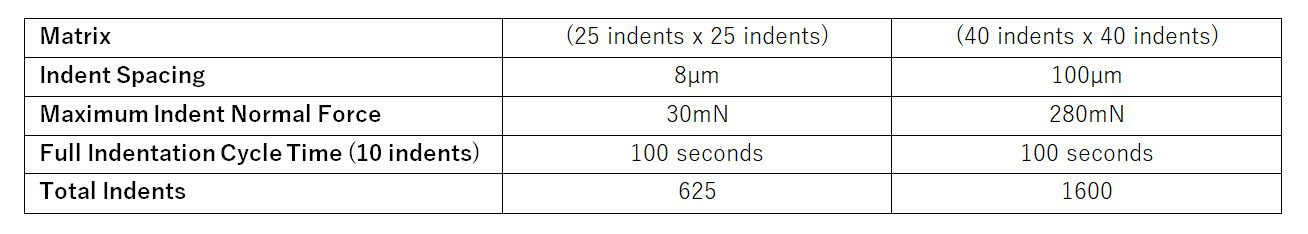

그림 1: 625 들여쓰기 경도 매핑의 2D 및 3D 보기.

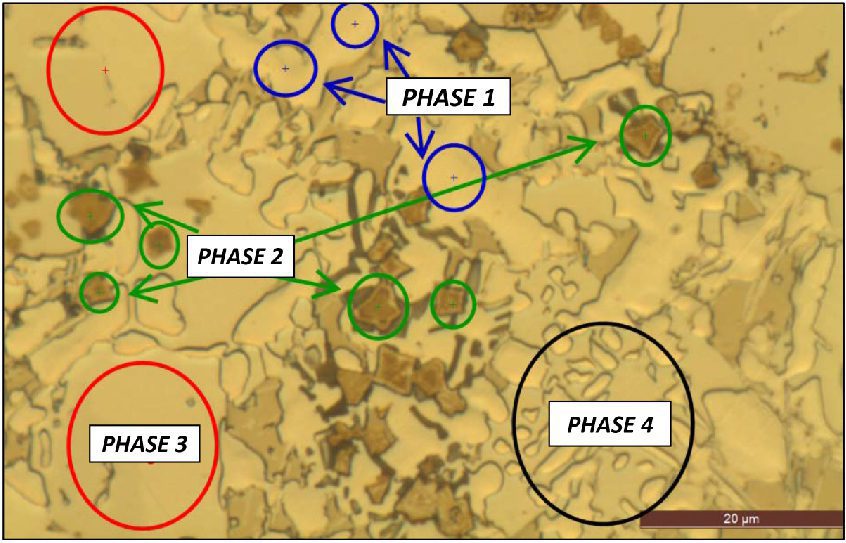

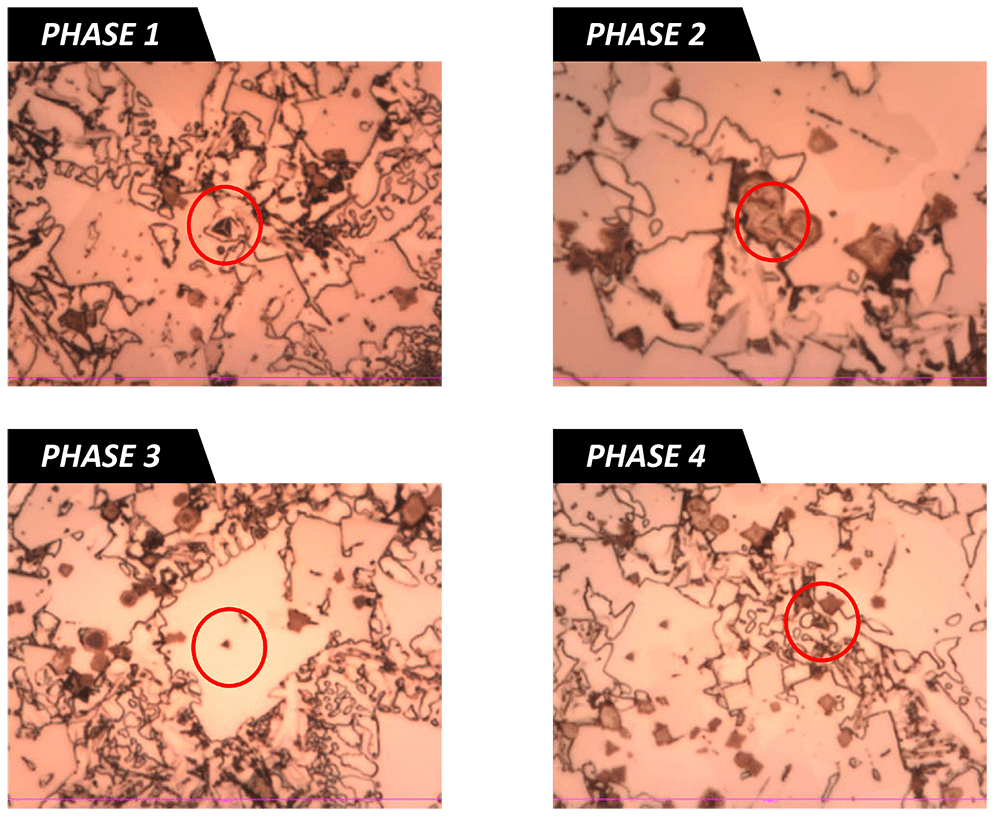

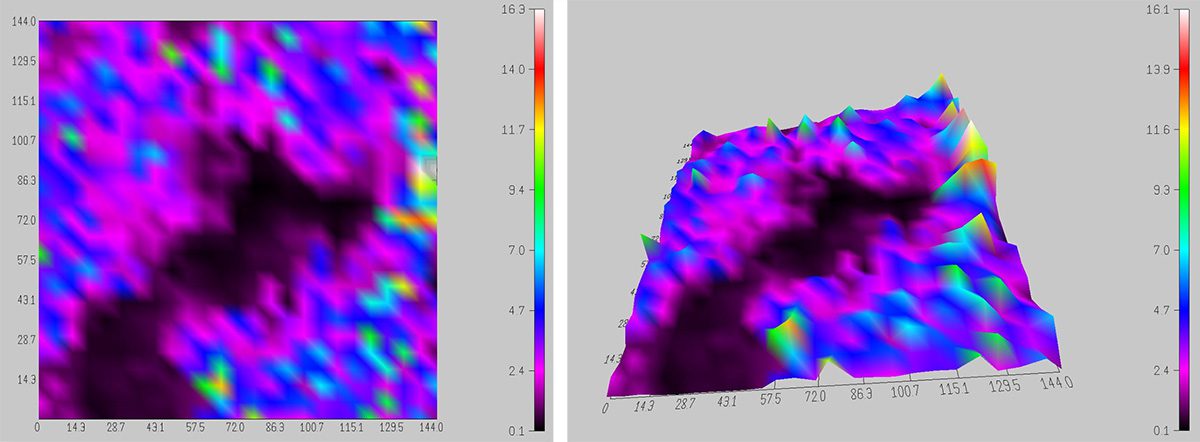

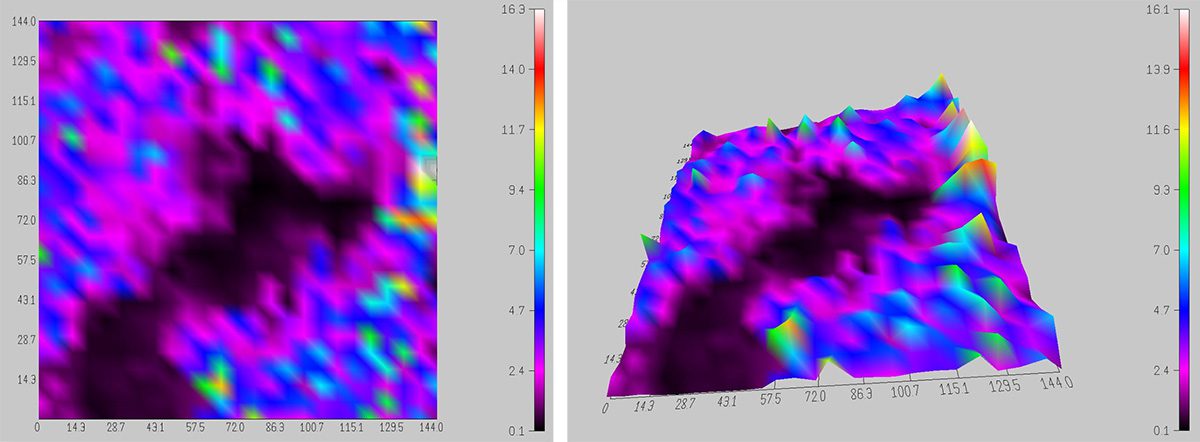

그림 2: 입자를 보여주는 625-인덴트 매트릭스의 현미경 사진.

625-인덴트 매트릭스가 0.20mm에서 수행되었습니다.2 눈에 보이는 큰 입자가 있는 영역. 이 입자(그림 2)는 타일 전체 표면보다 평균 경도가 낮았습니다. Nanovea Mechanical 소프트웨어를 사용하면 사용자는 그림 1에 설명된 경도 분포 맵을 2D 및 3D 모드로 볼 수 있습니다. 샘플 단계의 고정밀 위치 제어를 사용하면 소프트웨어를 통해 사용자가 이와 같은 영역을 심층적으로 타겟팅할 수 있습니다. 기계적 특성 매핑.

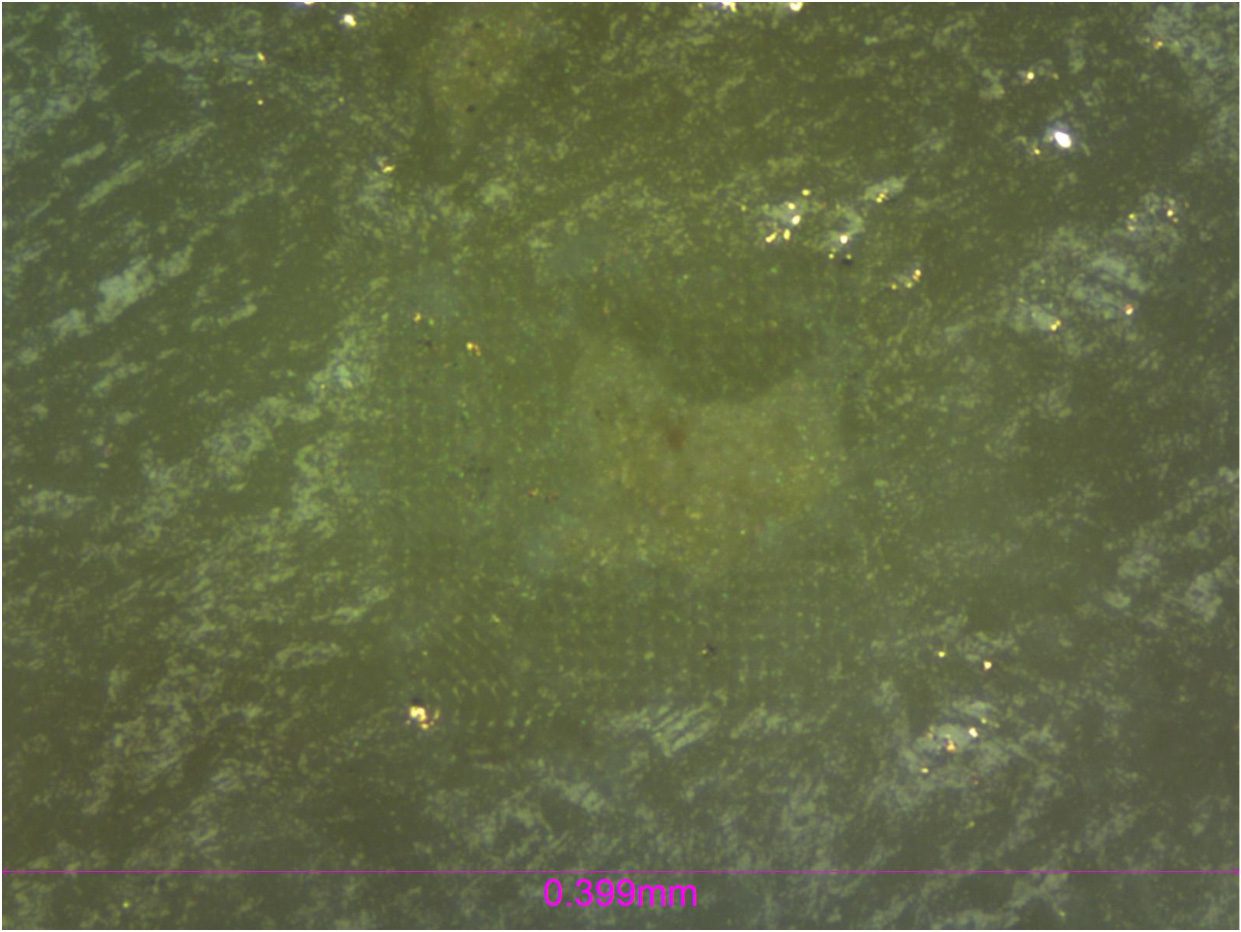

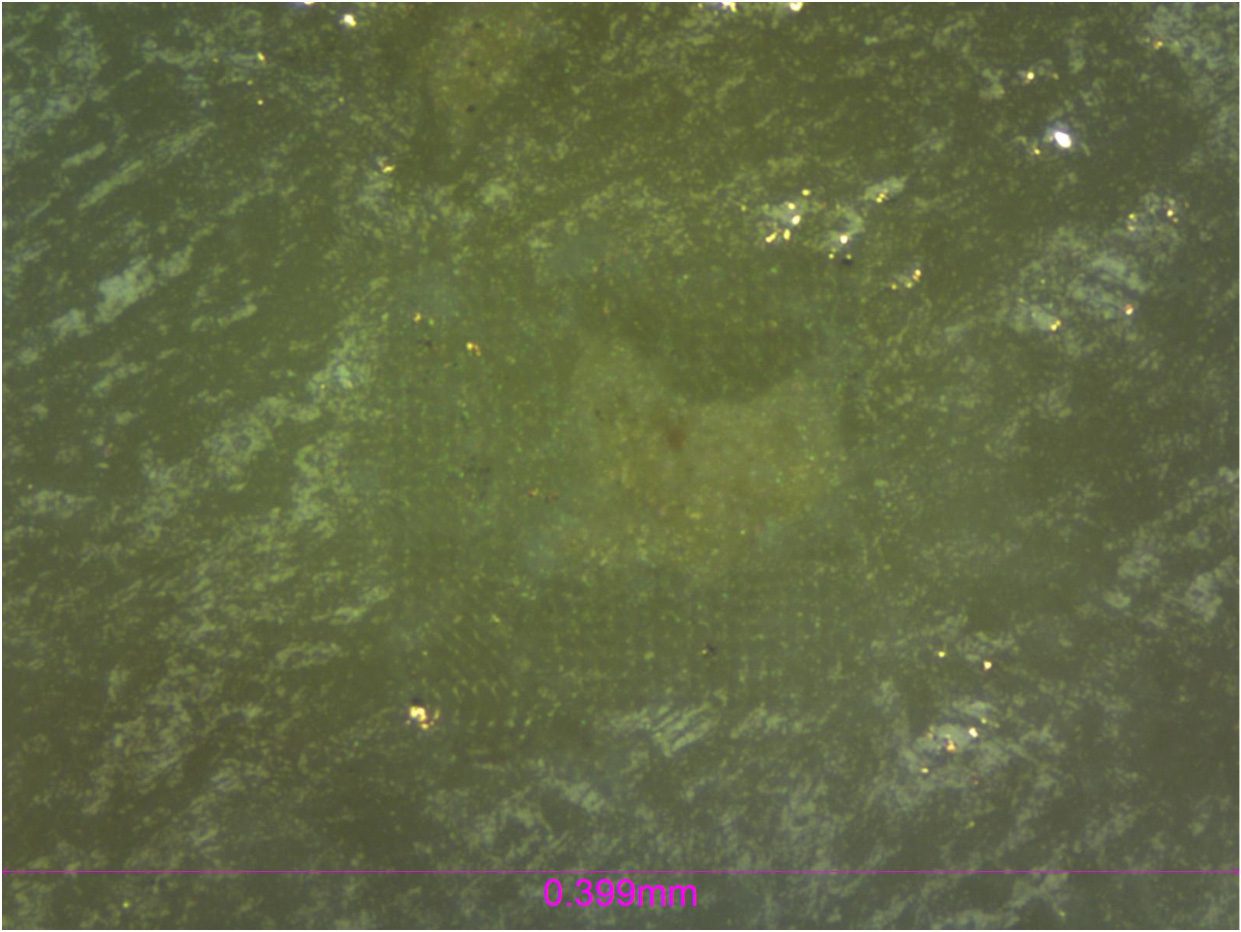

그림 3: 1600 들여쓰기 경도 매핑의 2D 및 3D 보기.

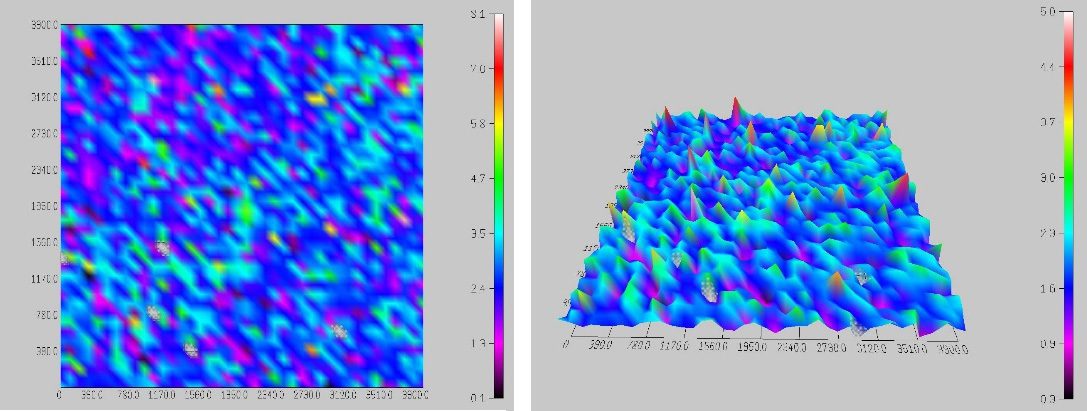

그림 4: 1600 들여쓰기 매트릭스의 현미경 사진.

표면의 균질성을 측정하기 위해 동일한 타일에 1600개 들여쓰기 매트릭스도 생성되었습니다. 여기서도 사용자는 3D 또는 2D 모드(그림 3)의 경도 분포와 압입된 표면의 현미경 이미지를 볼 수 있습니다. 제시된 경도 분포를 바탕으로 높은 경도와 낮은 경도 데이터 지점이 고르게 분산되어 있기 때문에 재료가 다공성이라는 결론을 내릴 수 있습니다.

기존의 나노압입 절차에 비해 본 연구의 FastMap 모드는 시간 소모가 훨씬 적고 비용 효율적입니다. 경도, 영률 등 기계적 특성을 신속하게 정량적으로 매핑할 수 있으며, 대량 생산 시 다양한 재료의 품질 관리에 중요한 입자 감지 및 재료 일관성을 위한 솔루션을 제공합니다.

결론

본 연구에서는 FastMap 모드를 사용하여 빠르고 정확한 나노압입 매핑을 수행하는 Nanovea Mechanical Tester의 성능을 보여주었습니다. 세라믹 타일의 기계적 특성 맵은 스테이지의 위치 제어(0.2μm 정확도)와 힘 모듈 감도를 활용하여 표면 입자를 감지하고 표면의 균질성을 고속으로 측정합니다.

본 연구에 사용된 테스트 매개변수는 매트릭스의 크기와 샘플 재료를 기반으로 결정되었습니다. 다양한 테스트 매개변수를 선택하여 총 들여쓰기 주기 시간을 들여쓰기당 3초(또는 들여쓰기 10개당 30초)로 최적화할 수 있습니다.

Nanovea Mechanical Tester의 나노 및 마이크로 모듈에는 모두 ISO 및 ASTM 준수 압입, 스크래치 및 마모 테스터 모드가 포함되어 있어 단일 시스템에서 가장 광범위하고 사용자 친화적인 테스트 범위를 제공합니다. Nanovea의 탁월한 제품군은 경도, 영률, 파괴 인성, 접착력, 내마모성 등을 포함하여 얇거나 두꺼운 코팅, 부드럽거나 단단한 코팅, 필름 및 기판의 기계적 특성 전체 범위를 결정하는 데 이상적인 솔루션입니다.

또한 옵션인 3D 비접촉 프로파일러와 AFM 모듈을 사용하면 거칠기와 같은 기타 표면 측정 외에도 압흔, 스크래치 및 마모 트랙의 고해상도 3D 이미징을 수행할 수 있습니다.

저자: Duanjie Li, PhD 수정: Pierre Leroux 및 Jocelyn Esparza

마이크로 인덴테이션으로 채굴 절차 개선

나노인덴테이션을 이용한 생체 조직 경도 평가

표면 처리된 구리선의 마모 및 스크래치 평가

강철 및 알루미늄의 항복률 및 인장 강도

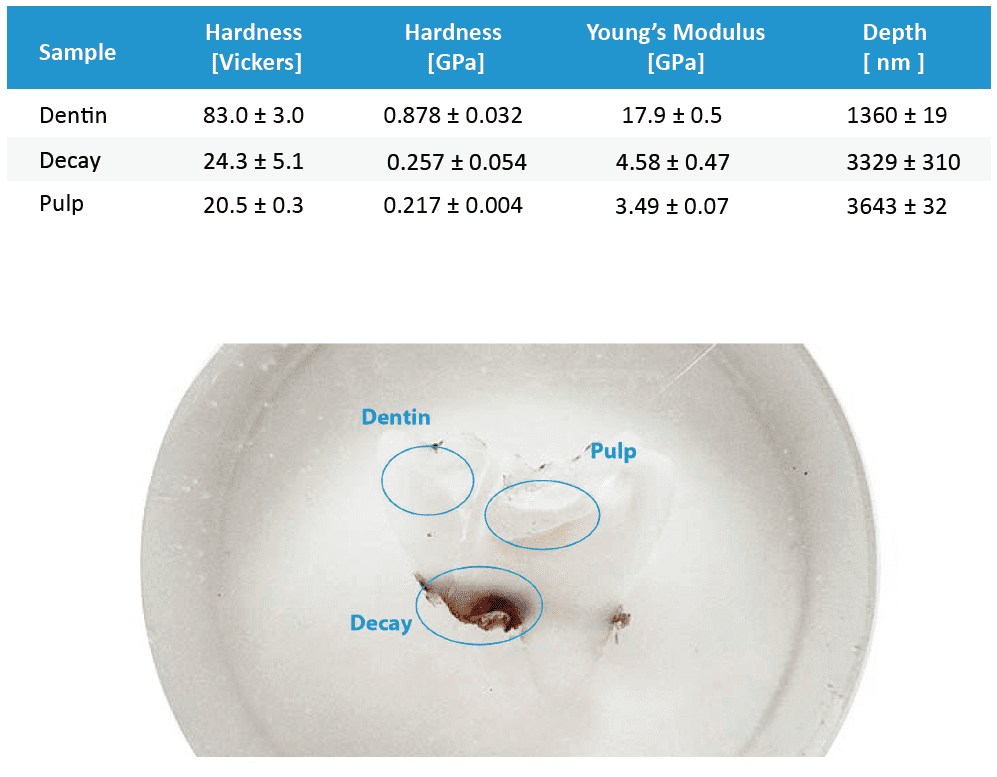

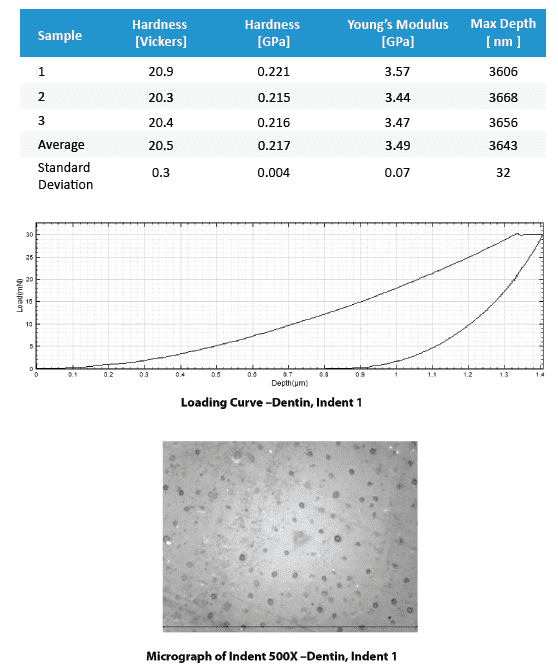

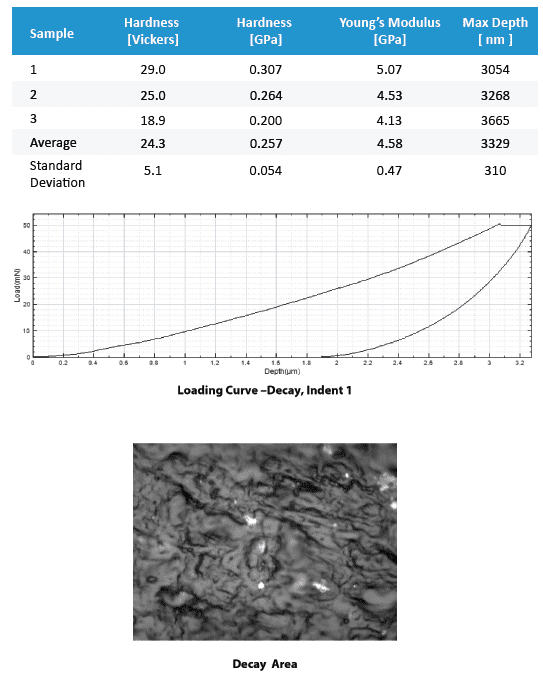

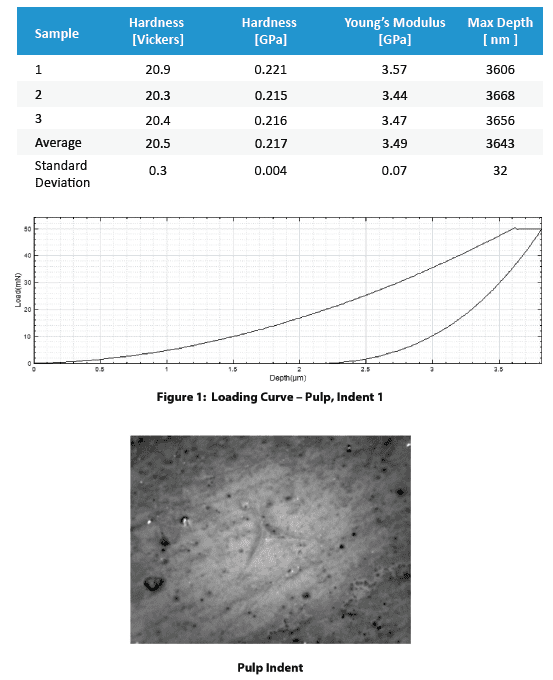

나노 인덴테이션을 이용한 치아 경도 평가