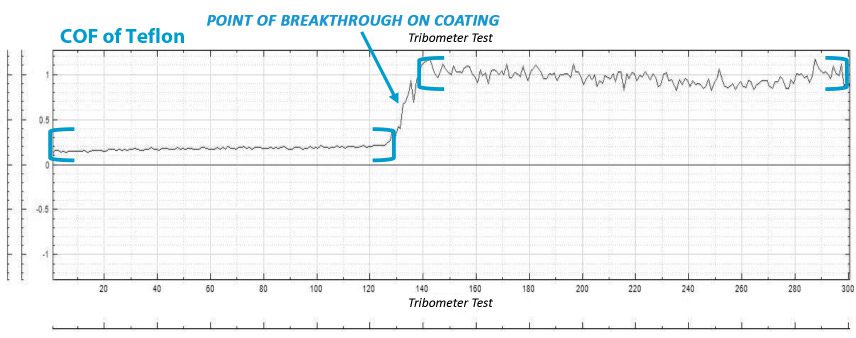

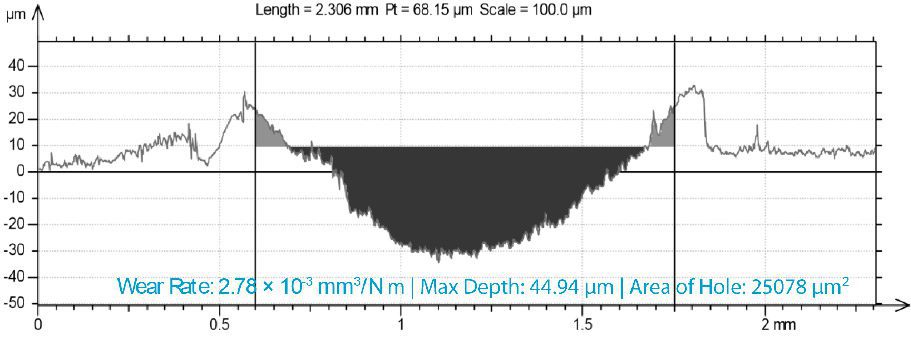

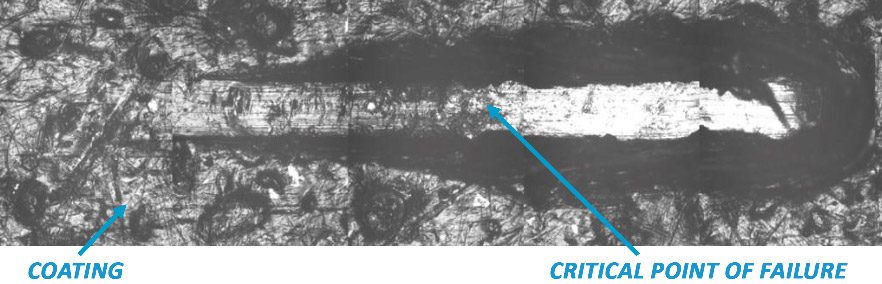

PTFE 코팅 마모 테스트

금속 기판의 페인트에 대한 나노 스크래치 및 마모 테스트

산업용 코팅 스크래치 및 마모 평가

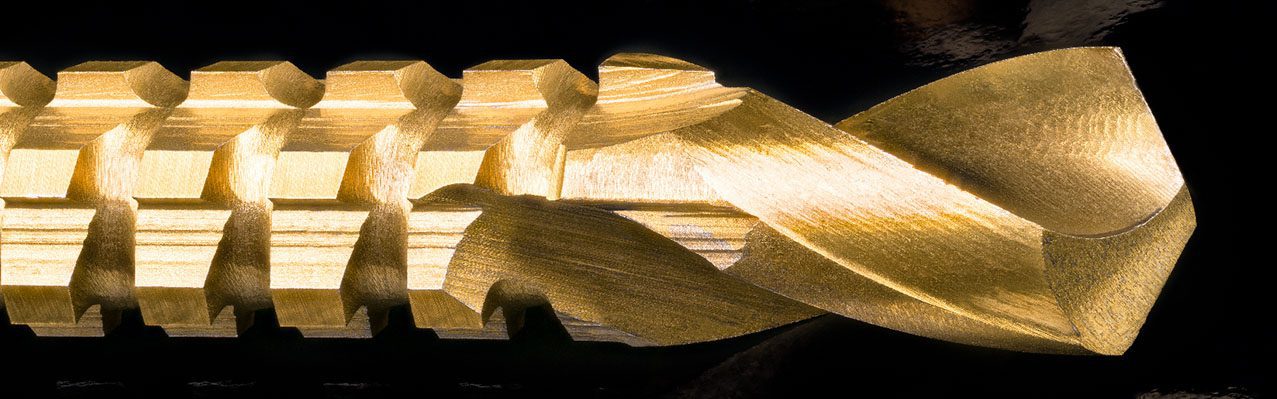

질화 티타늄 코팅 스크래치 테스트

석영 크리스탈 기판에서 금 코팅의 접착 특성

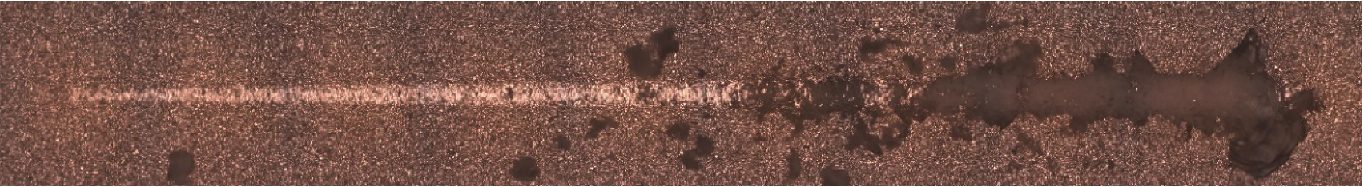

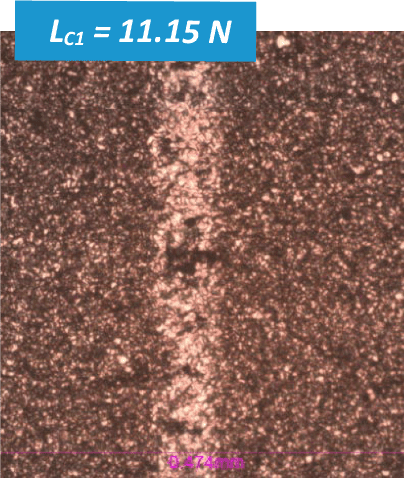

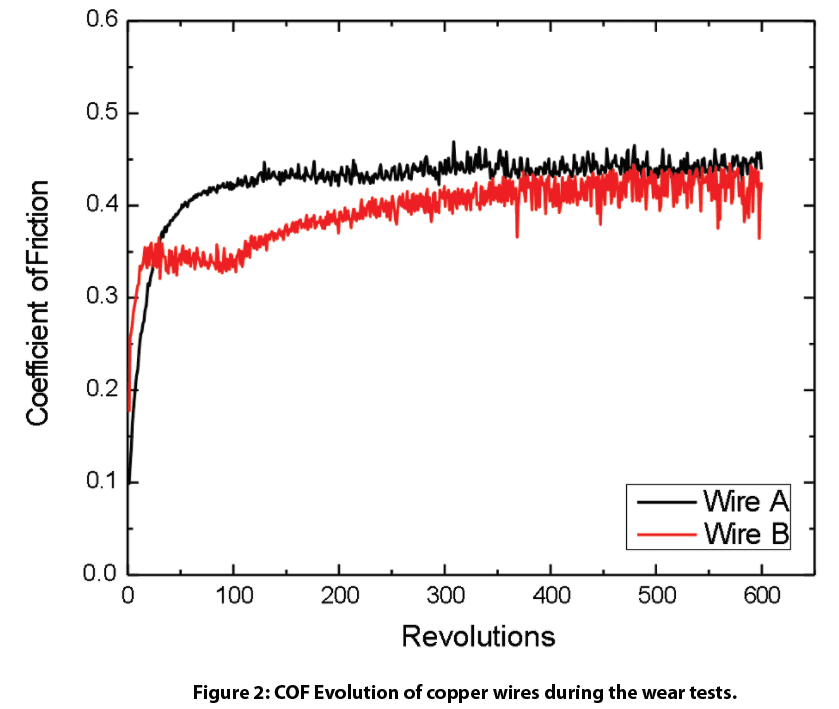

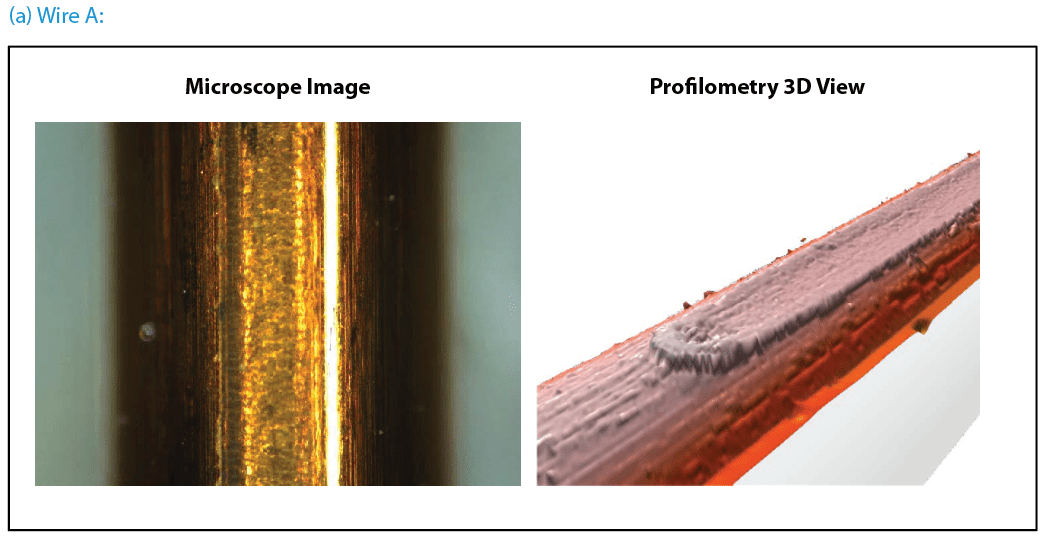

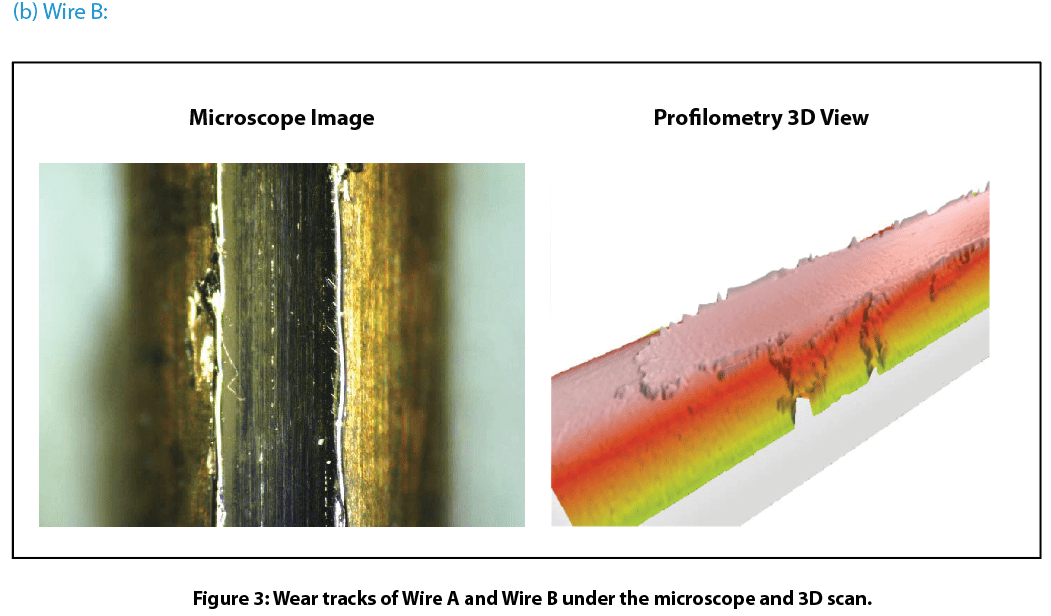

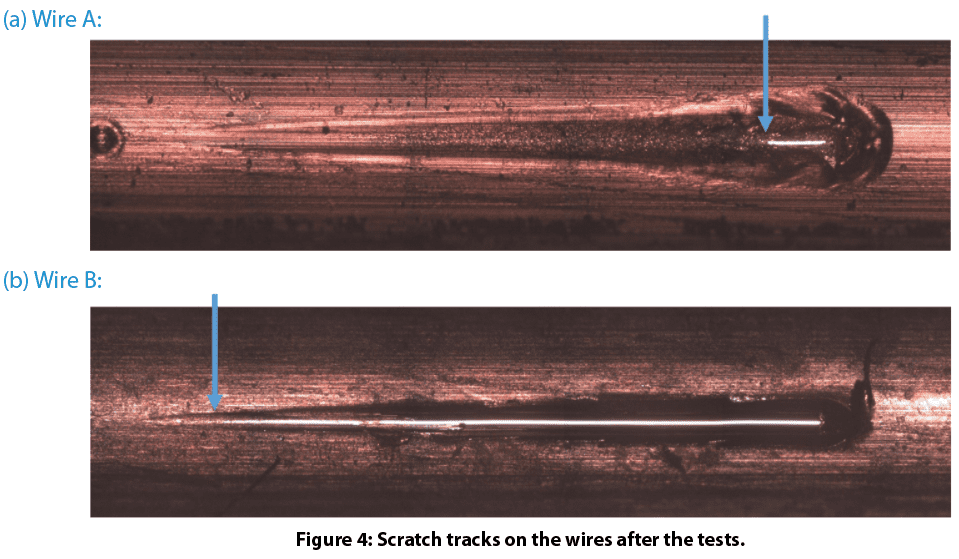

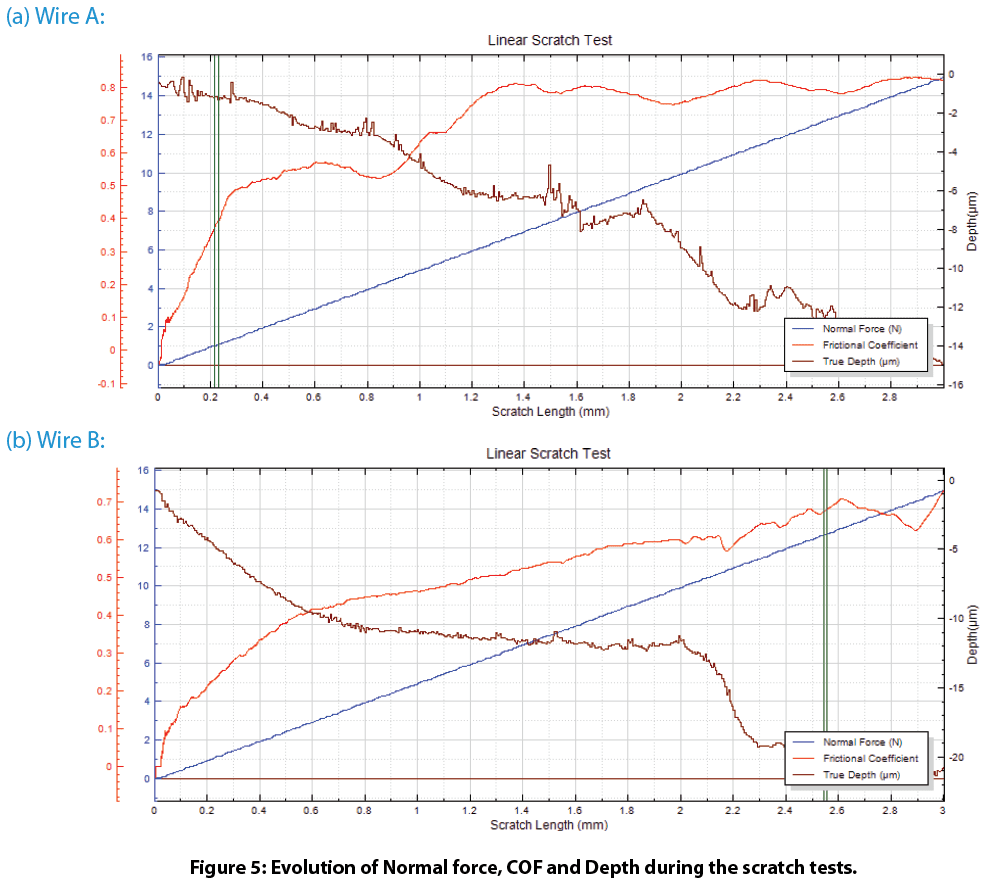

표면 처리된 구리선의 마모 및 스크래치 평가

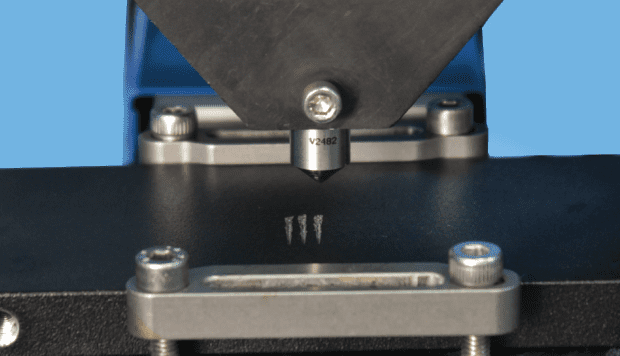

스크래치 테스트를 사용한 코팅 실패 이해

소개:

재료의 표면 공학은 장식적인 외관부터 마모, 부식 및 기타 형태의 공격으로부터 기판을 보호하는 것까지 다양한 기능적 응용 분야에서 중요한 역할을 합니다. 코팅의 품질과 서비스 수명을 결정하는 중요하고 가장 중요한 요소는 응집력과 접착력입니다.

읽으려면 여기를 클릭하세요!

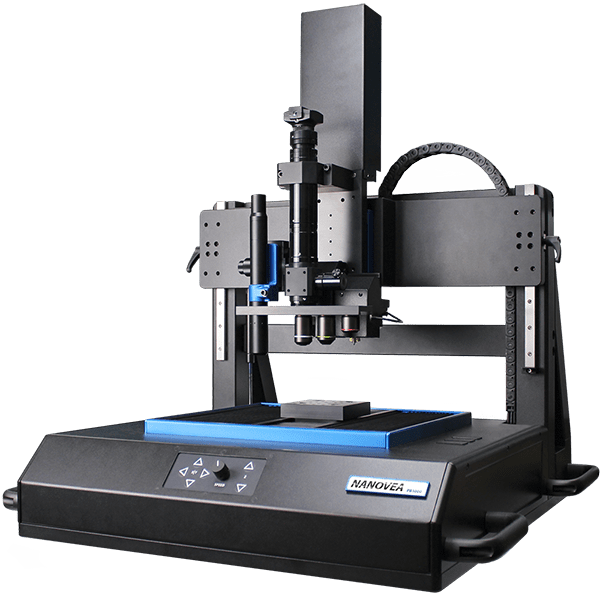

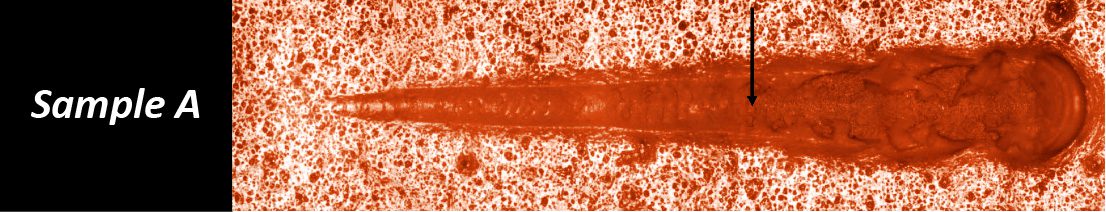

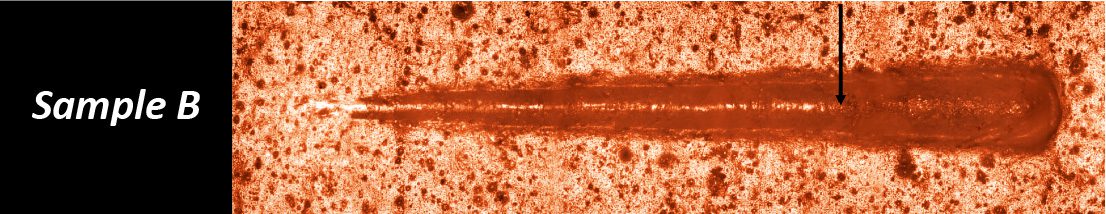

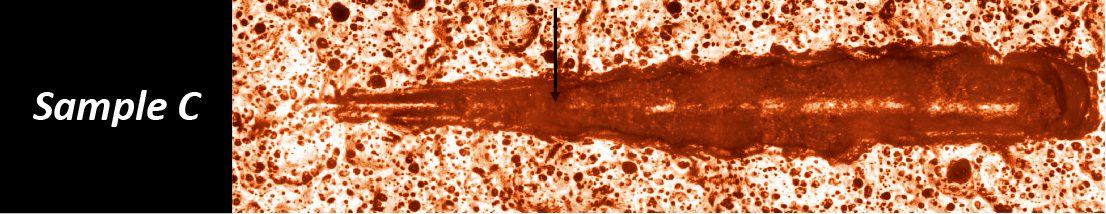

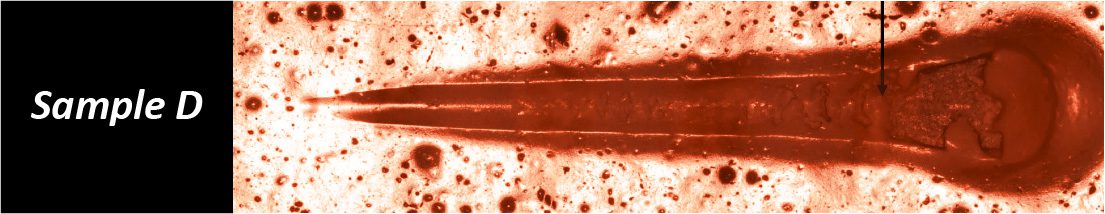

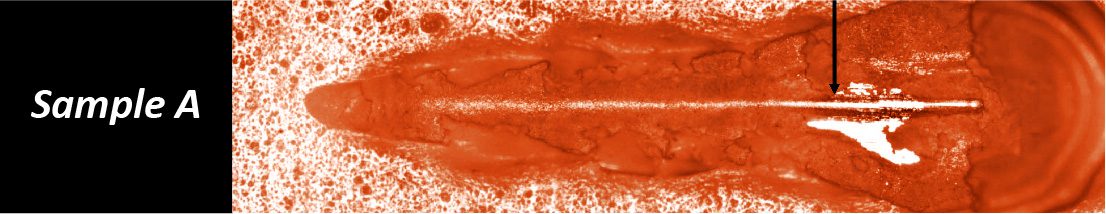

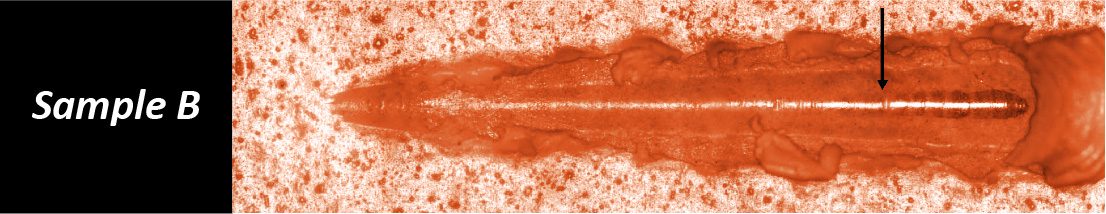

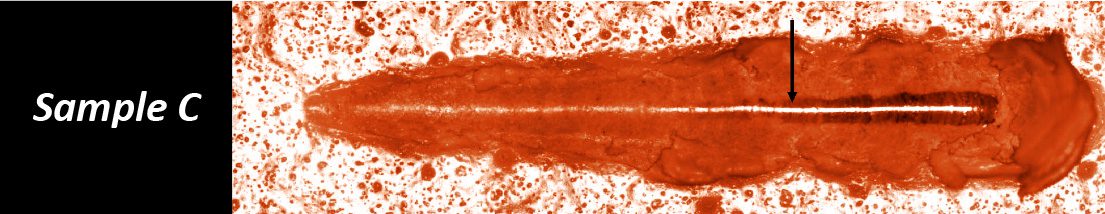

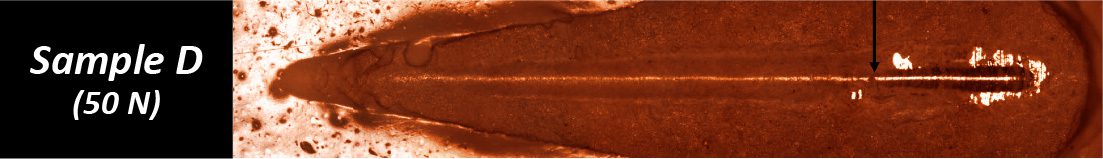

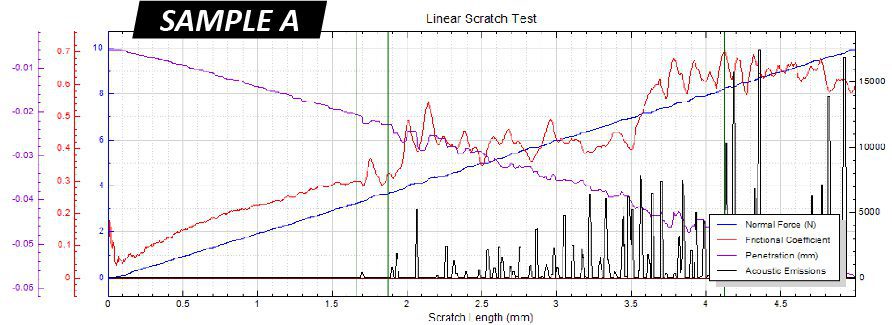

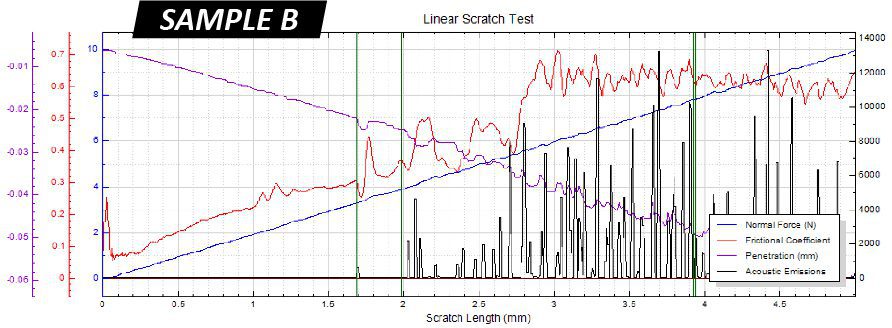

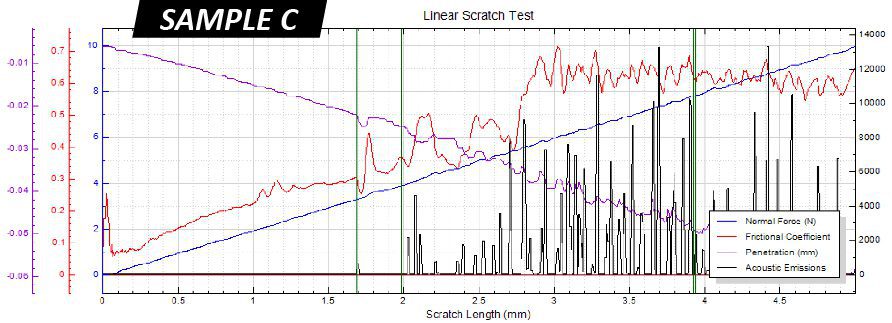

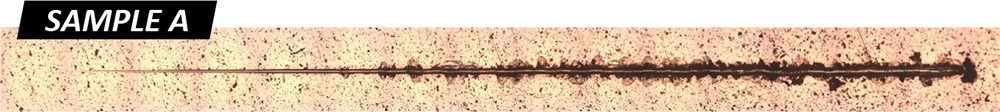

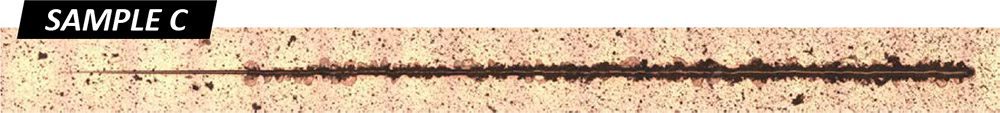

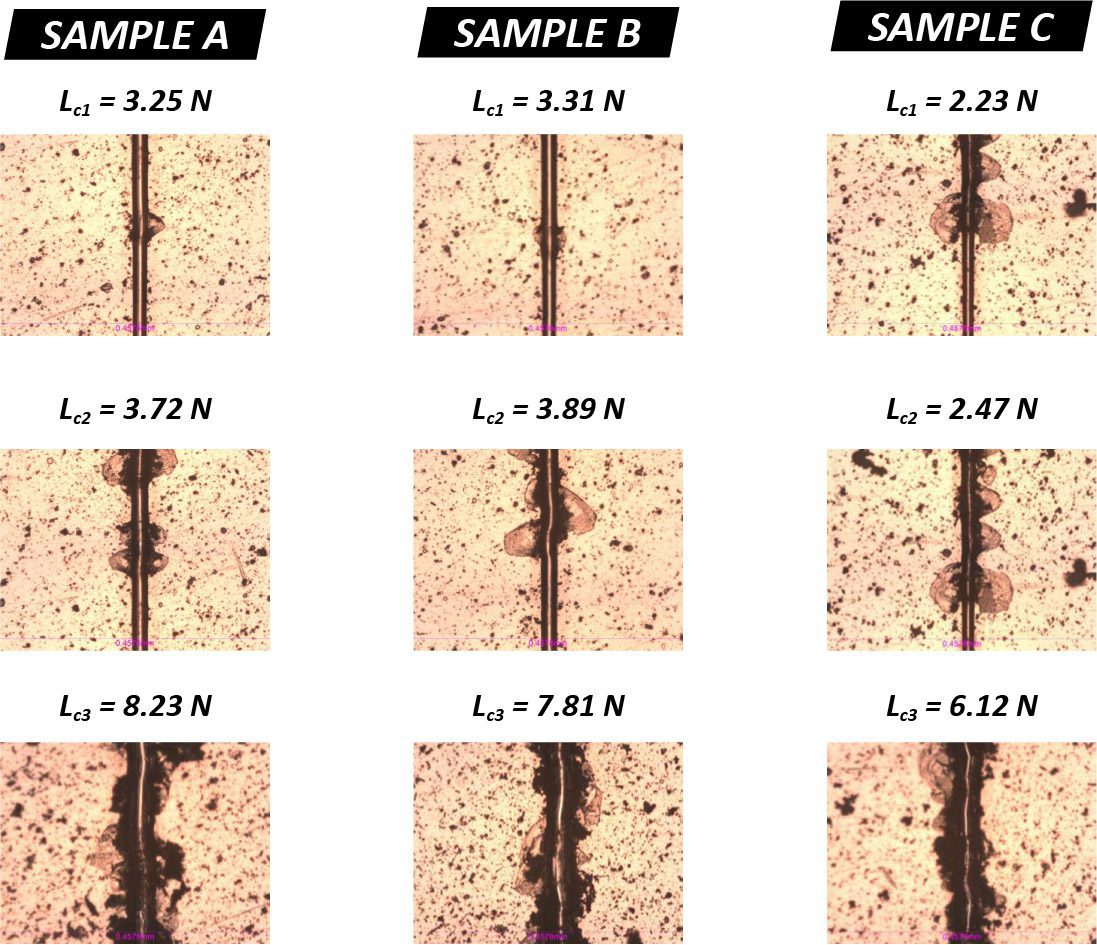

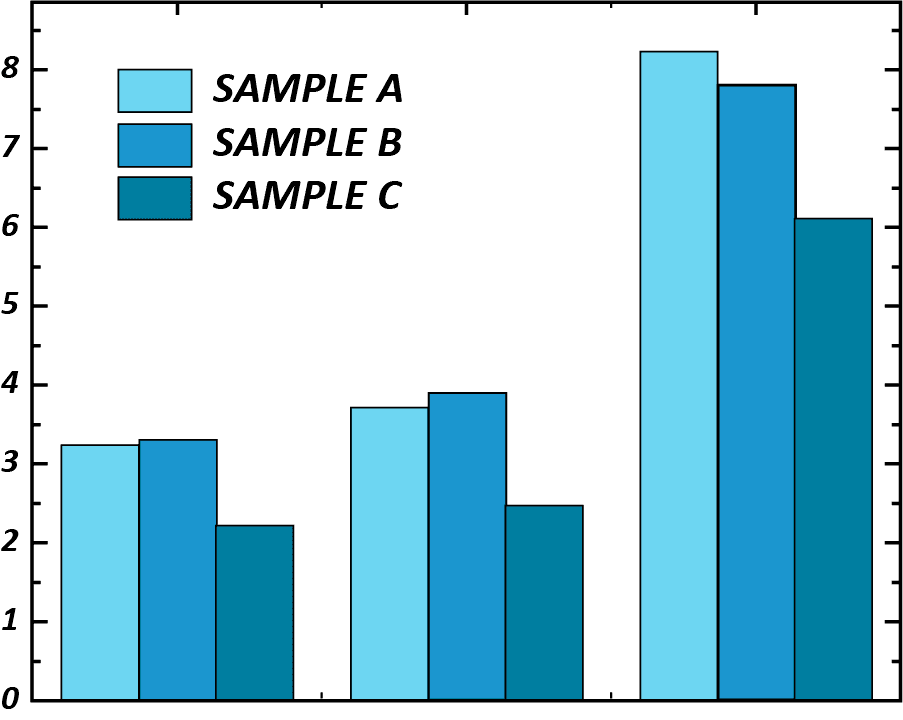

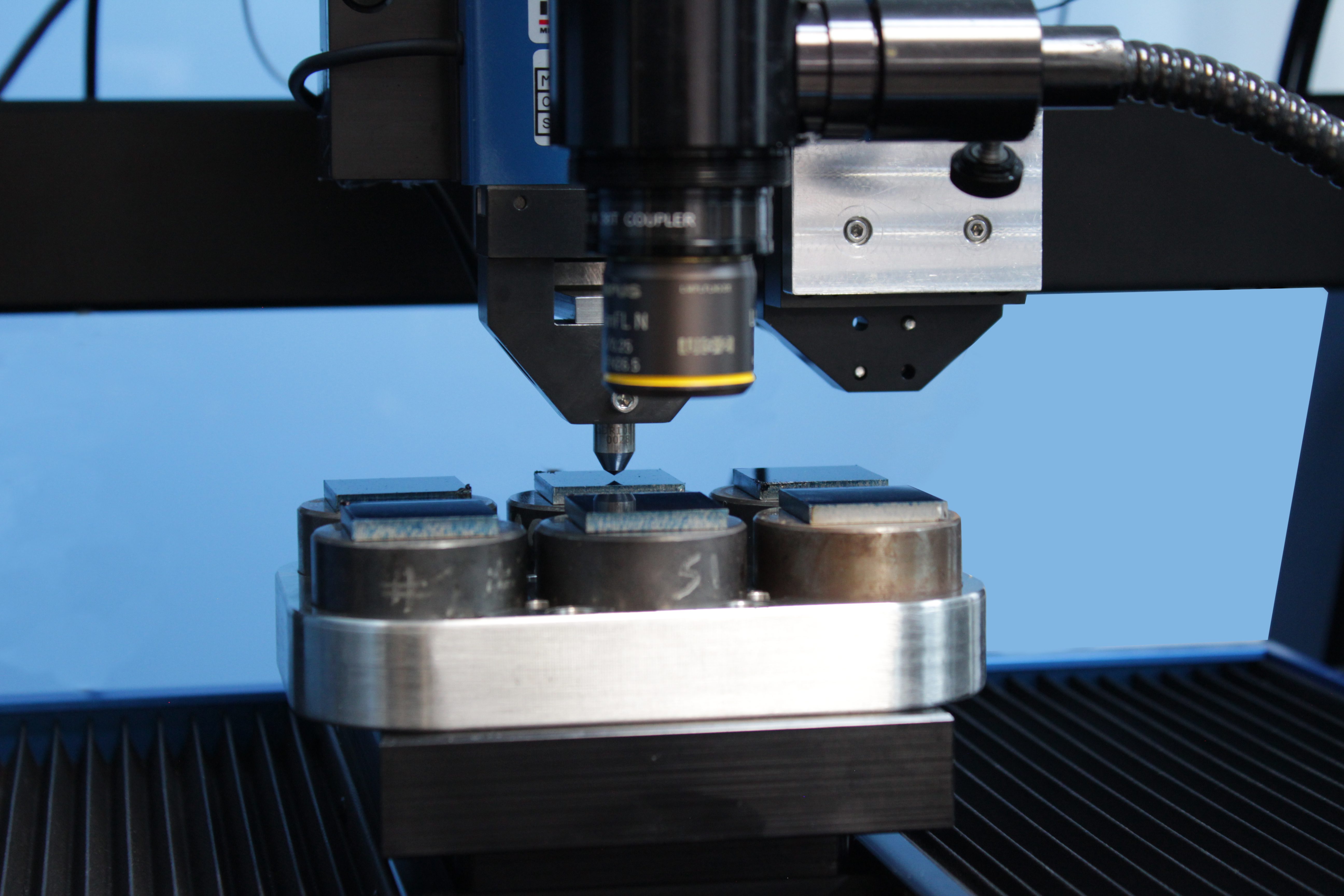

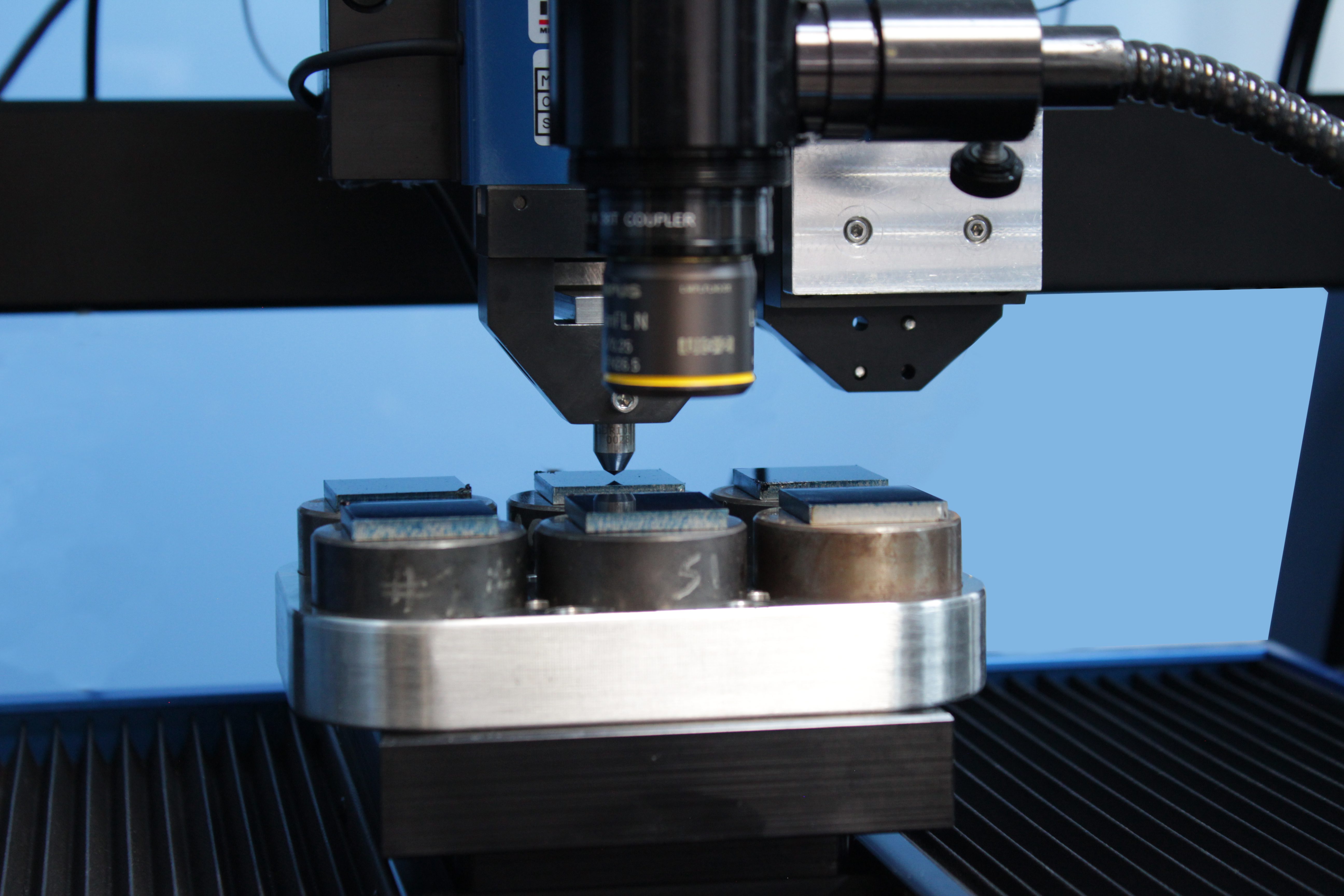

PB1000 기계식 테스터를 사용한 유사 시료의 다중 스크래치 자동화

소개 :

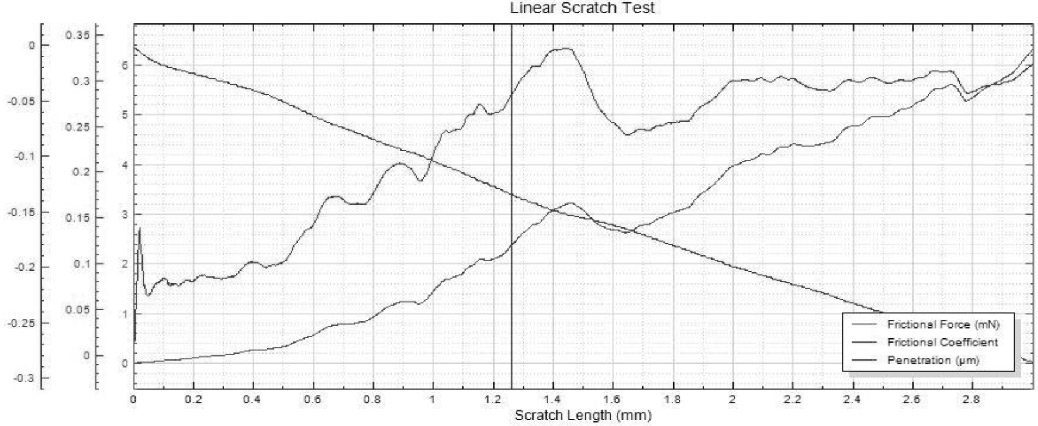

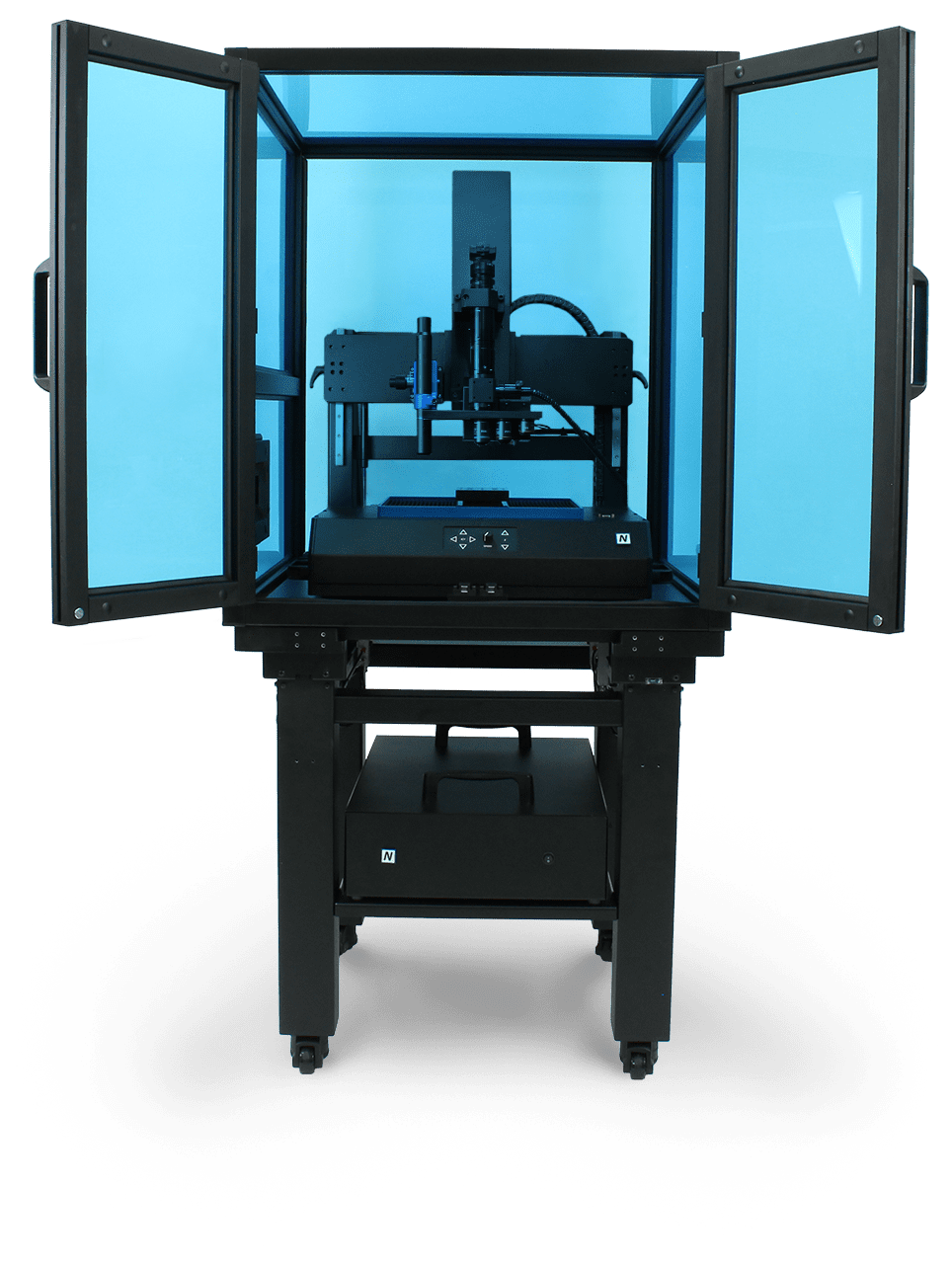

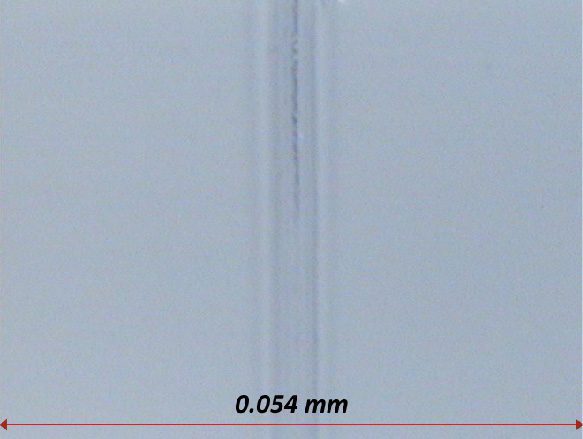

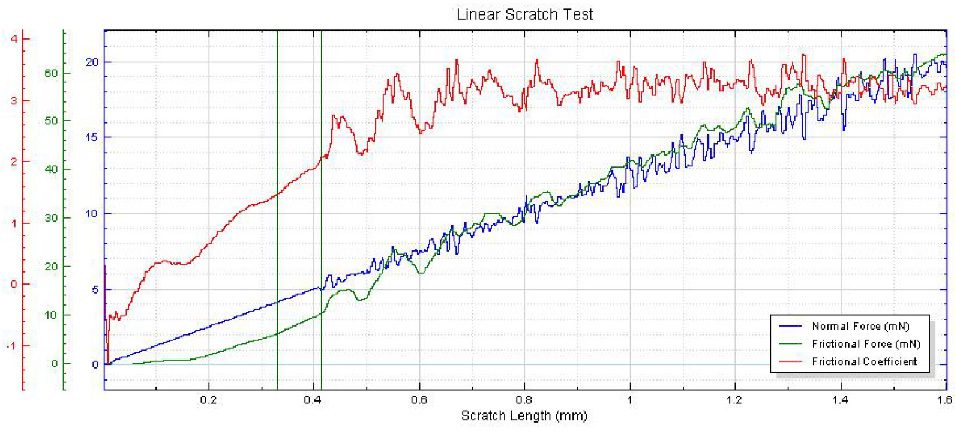

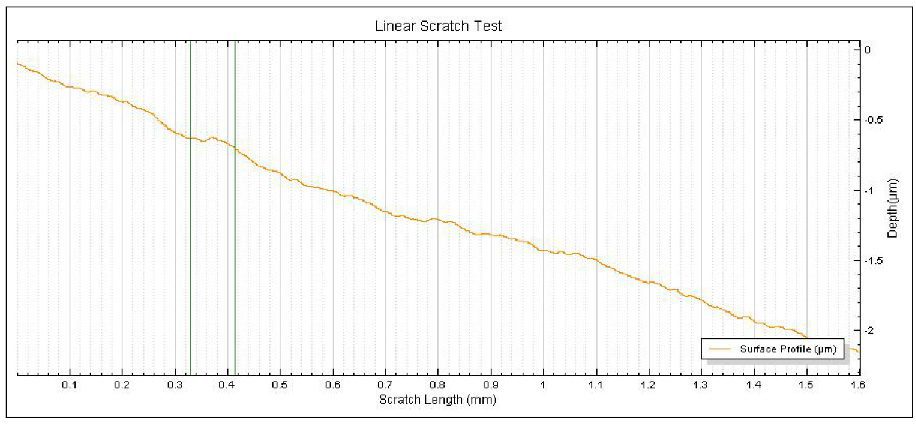

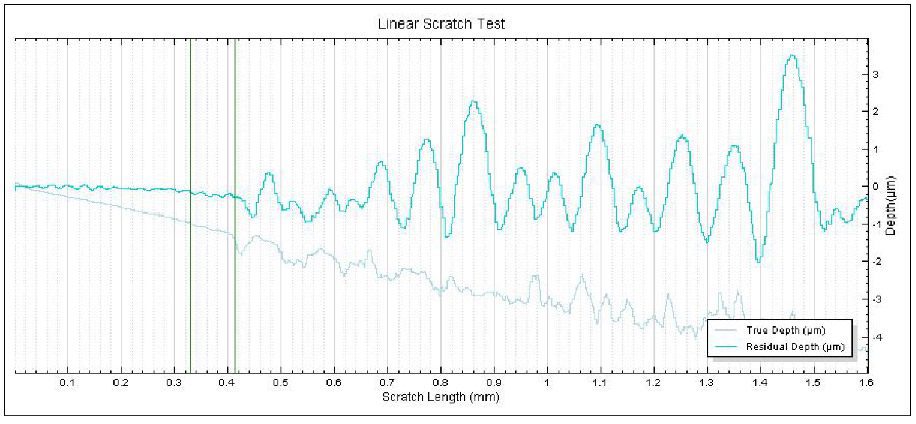

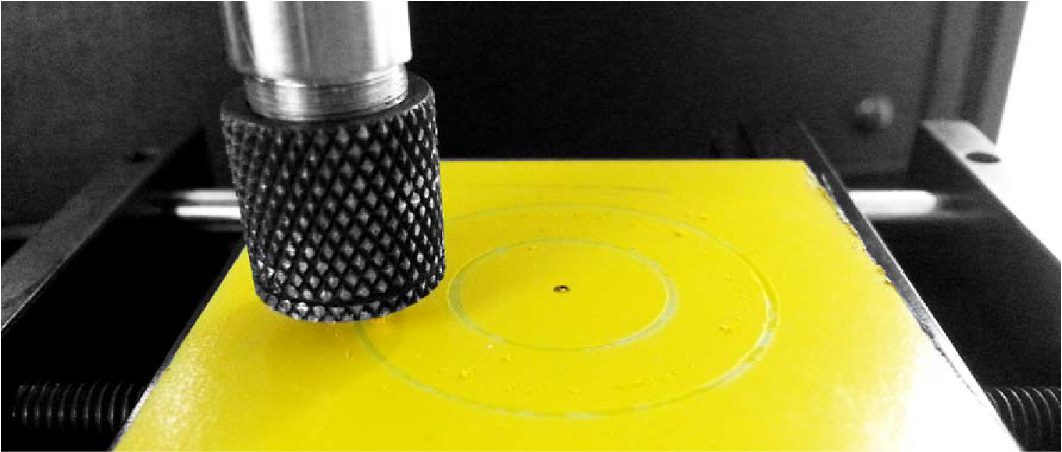

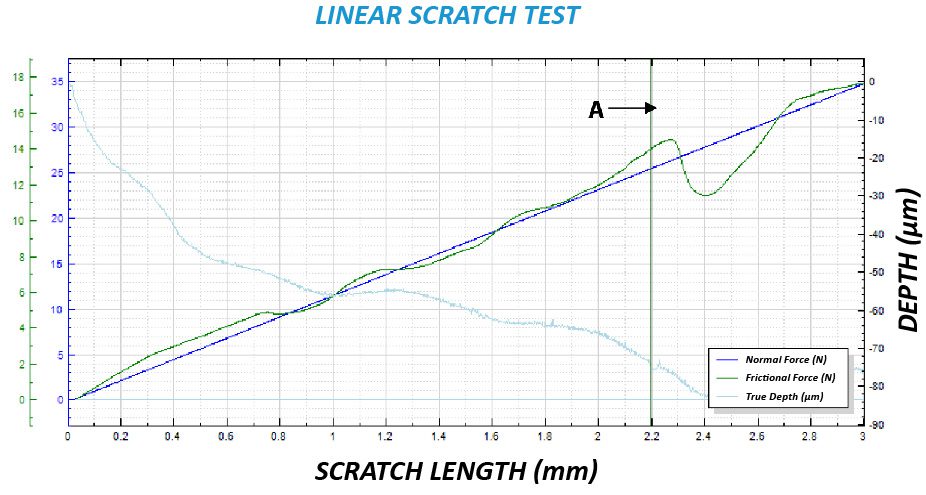

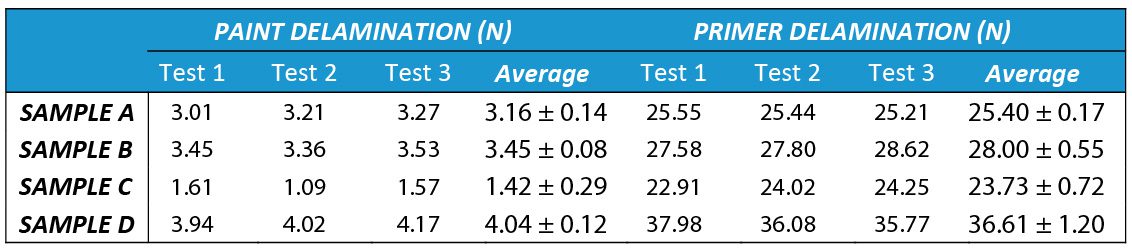

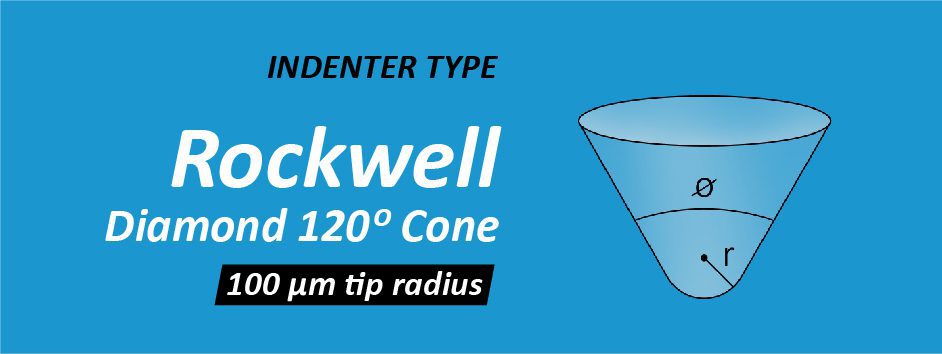

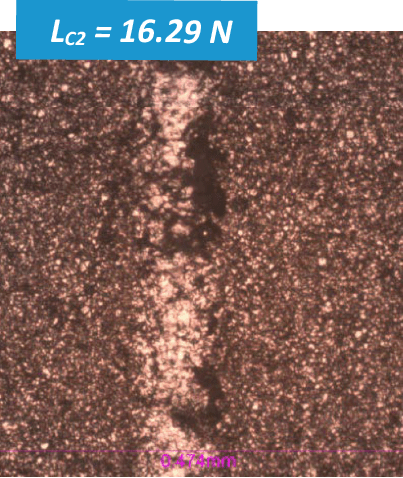

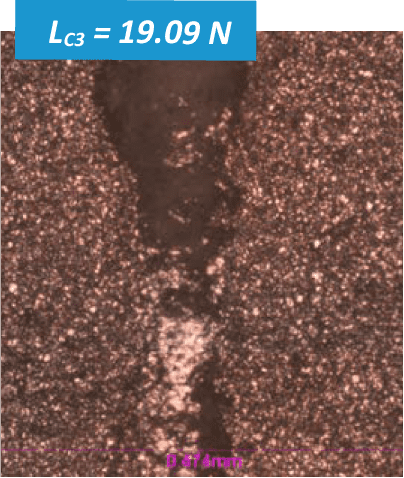

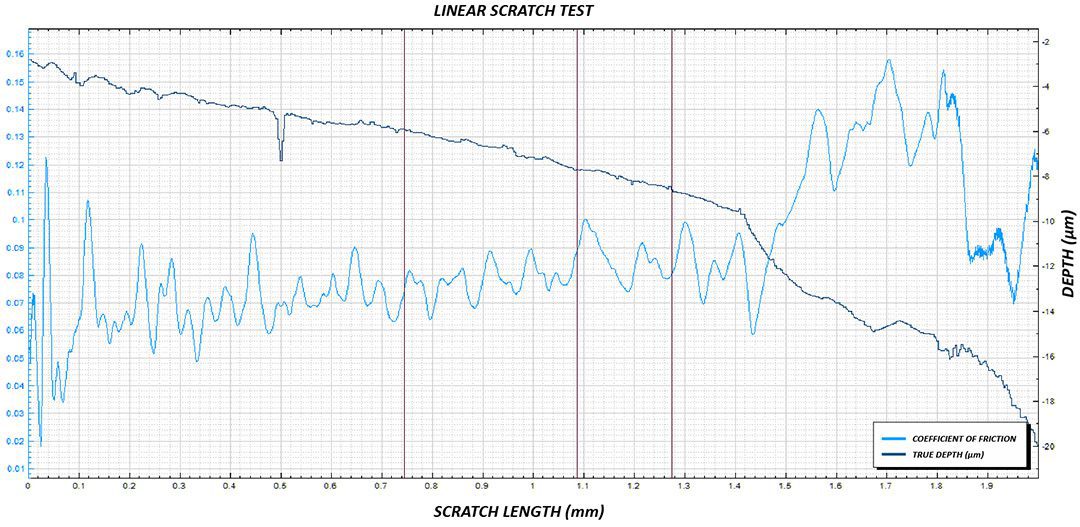

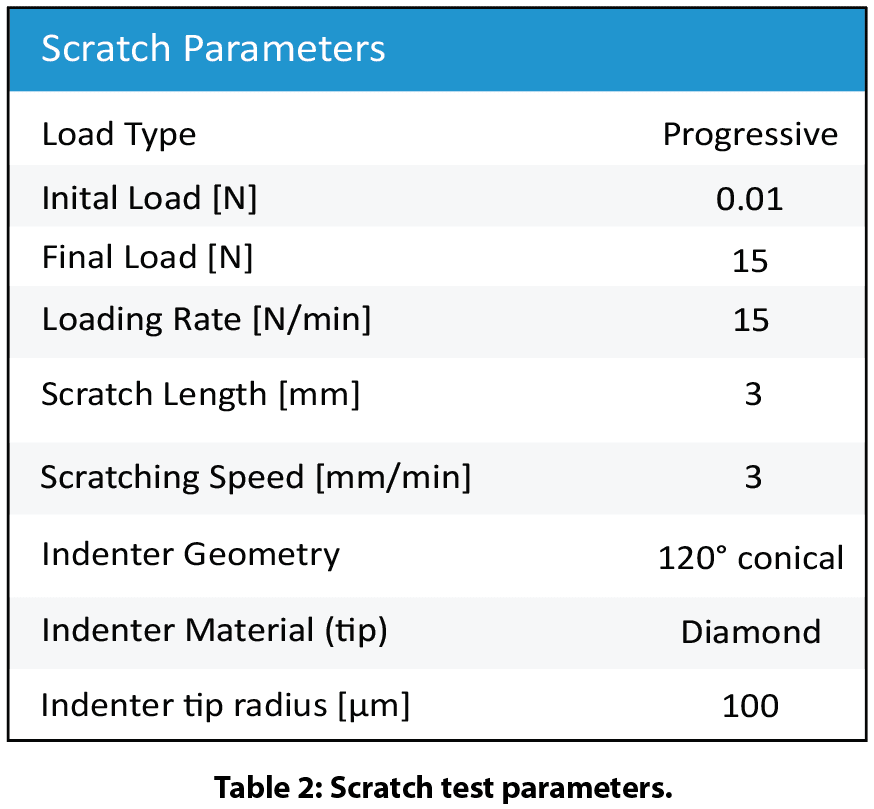

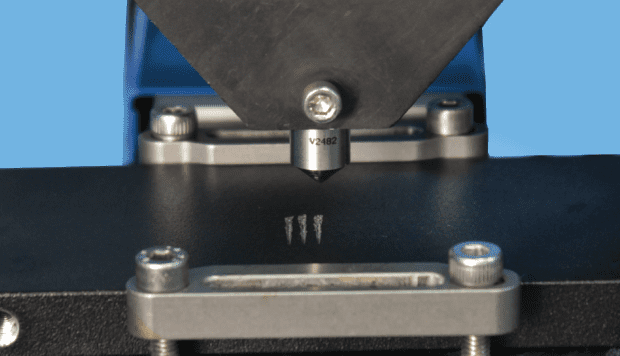

코팅은 기능적 특성으로 인해 다양한 산업 분야에서 널리 사용됩니다. 코팅의 경도, 내식성, 낮은 마찰, 높은 내마모성 등은 코팅을 중요하게 만드는 많은 특성 중 일부에 불과합니다. 이러한 특성을 정량화하는 데 일반적으로 사용되는 방법은 스크래치 테스트이며, 이를 통해 코팅의 접착 및/또는 응집 특성을 반복적으로 측정할 수 있습니다. 고장이 발생하는 임계 하중을 비교하여 코팅의 고유한 특성을 평가할 수 있습니다.

자세히 알아보려면 클릭하세요!

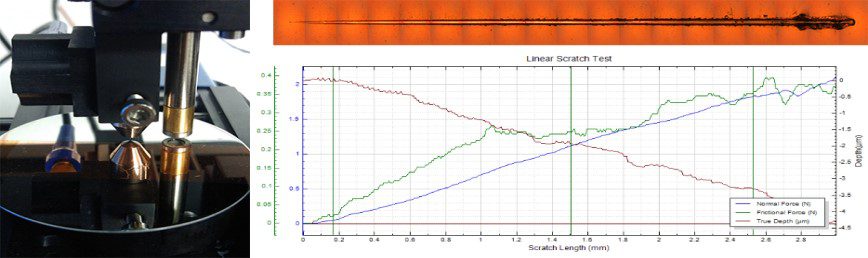

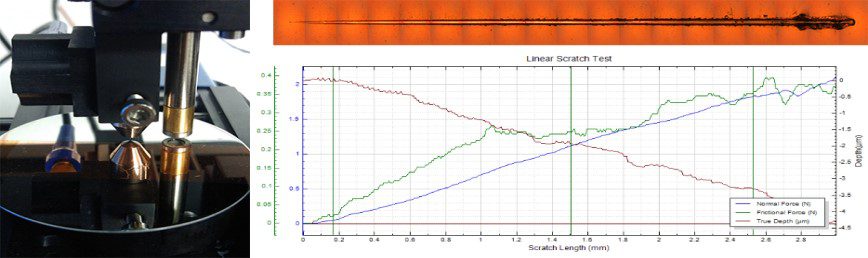

다층 박막의 스크래치 테스트

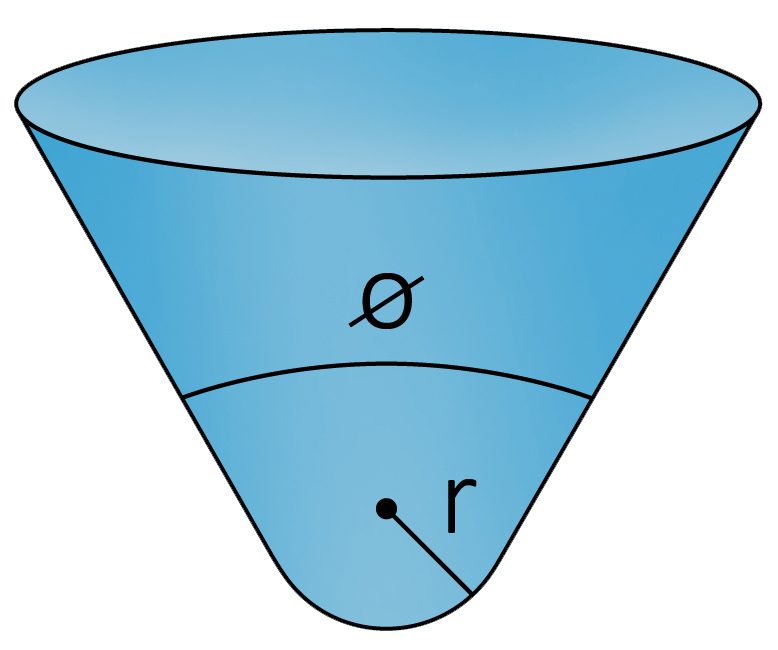

코팅은 여러 산업 분야에서 기본 층을 보존하거나 전자 장치를 만들거나 재료의 표면 특성을 개선하기 위해 광범위하게 사용됩니다. 코팅은 다양한 용도로 인해 광범위하게 연구되고 있지만, 그 기계적 특성은 이해하기 어려울 수 있습니다. 코팅의 실패는 표면-대기 상호 작용, 응집력 실패, 기판-표면 접착 불량으로 인해 마이크로/나노미터 범위에서 발생할 수 있습니다. 코팅 실패를 테스트하는 일관된 방법은 스크래치 테스트입니다. 점진적으로 증가하는 하중을 가함으로써 코팅의 응집력(예: 균열) 및 접착력(예: 박리) 실패를 정량적으로 비교할 수 있습니다.

다층 박막의 스크래치 테스트

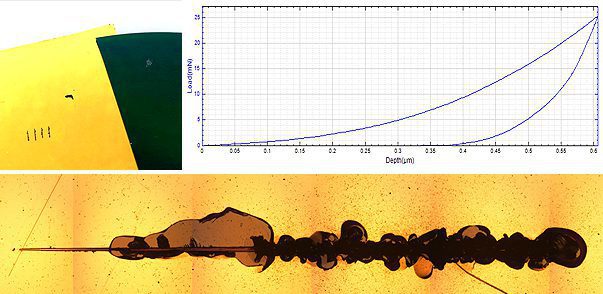

실리콘 카바이드 웨이퍼 코팅의 기계적 특성

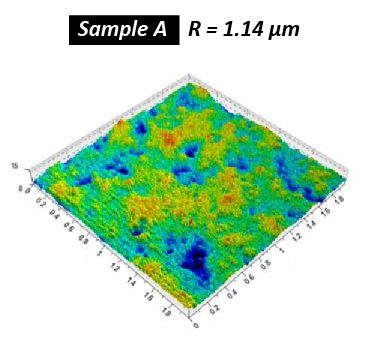

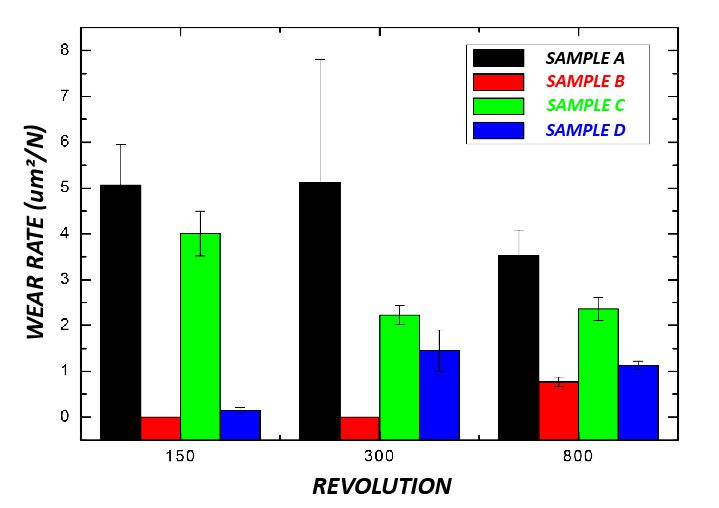

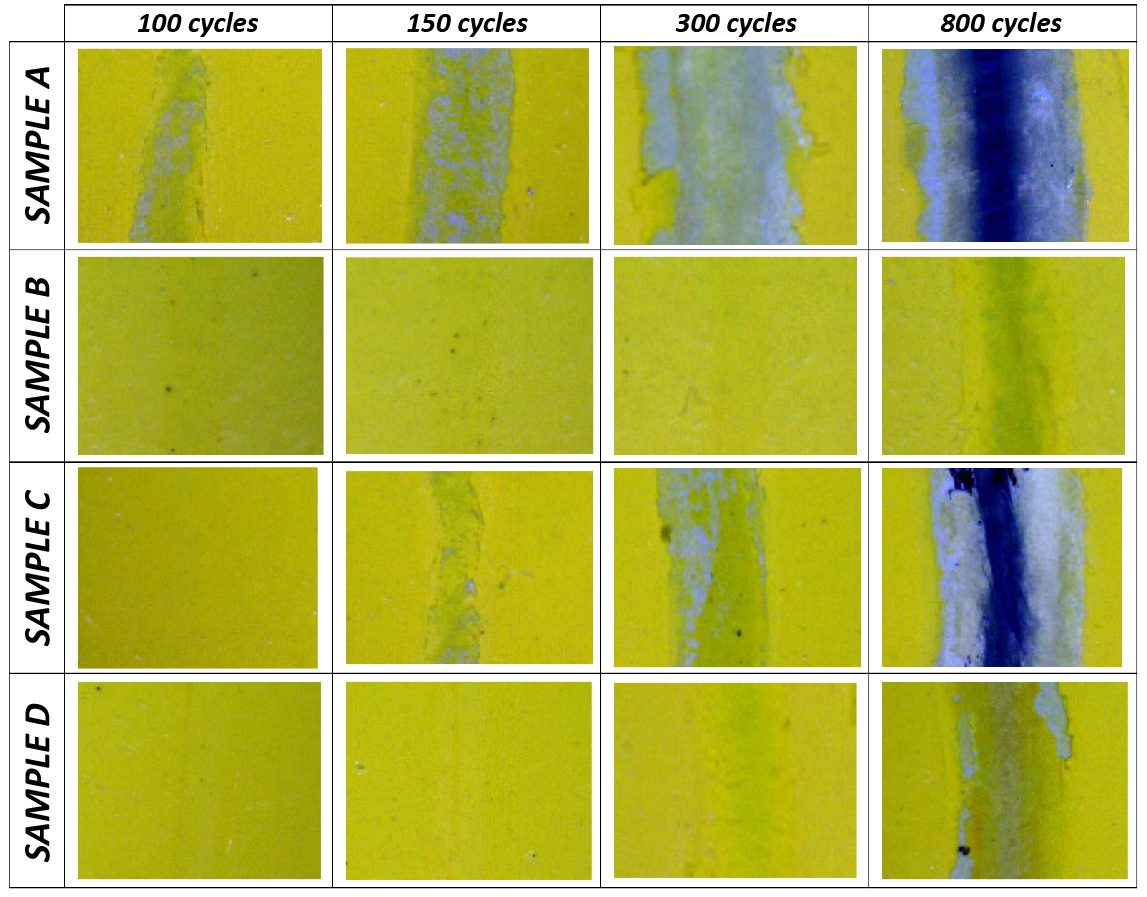

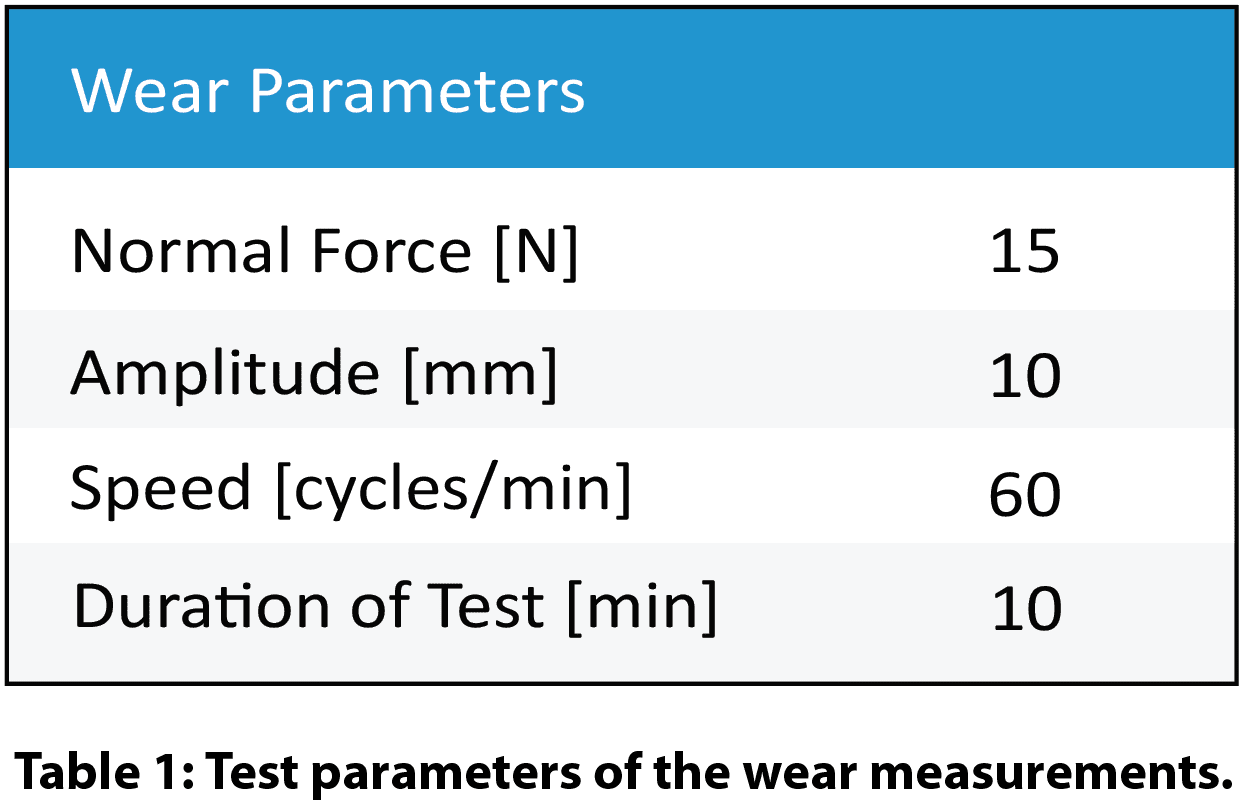

실리콘 카바이드 웨이퍼 코팅의 기계적 특성을 이해하는 것은 매우 중요합니다. 마이크로 전자 장치의 제조 공정에는 300개 이상의 다양한 공정 단계가 포함될 수 있으며 6주에서 8주까지 소요될 수 있습니다. 이 과정에서 웨이퍼 기판은 어느 한 단계라도 실패하면 시간과 비용 손실로 이어지기 때문에 극한의 제조 조건을 견딜 수 있어야 합니다. 테스트 대상 경도웨이퍼의 접착력/스크래치 저항성 및 COF/마모율은 제조 및 적용 과정에서 부과되는 조건을 견뎌내고 고장이 발생하지 않도록 특정 요구 사항을 충족해야 합니다.

실리콘 카바이드 웨이퍼 코팅의 기계적 특성