소개

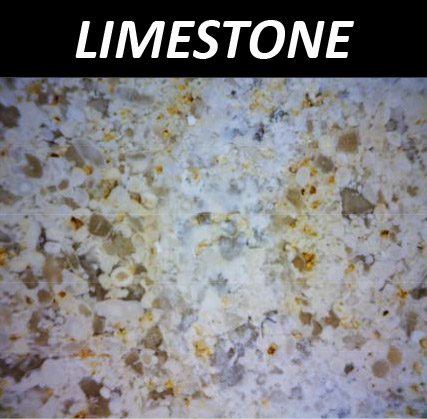

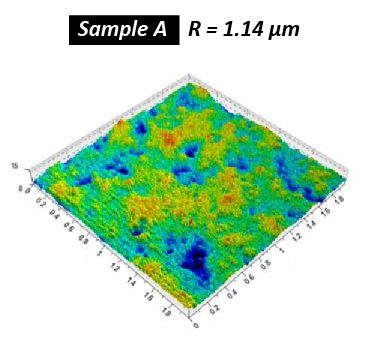

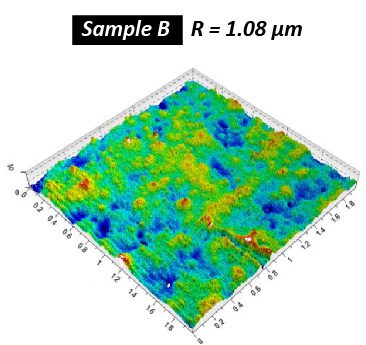

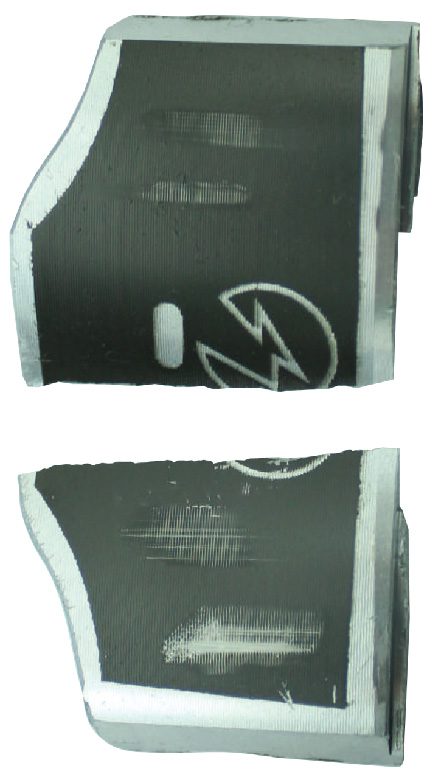

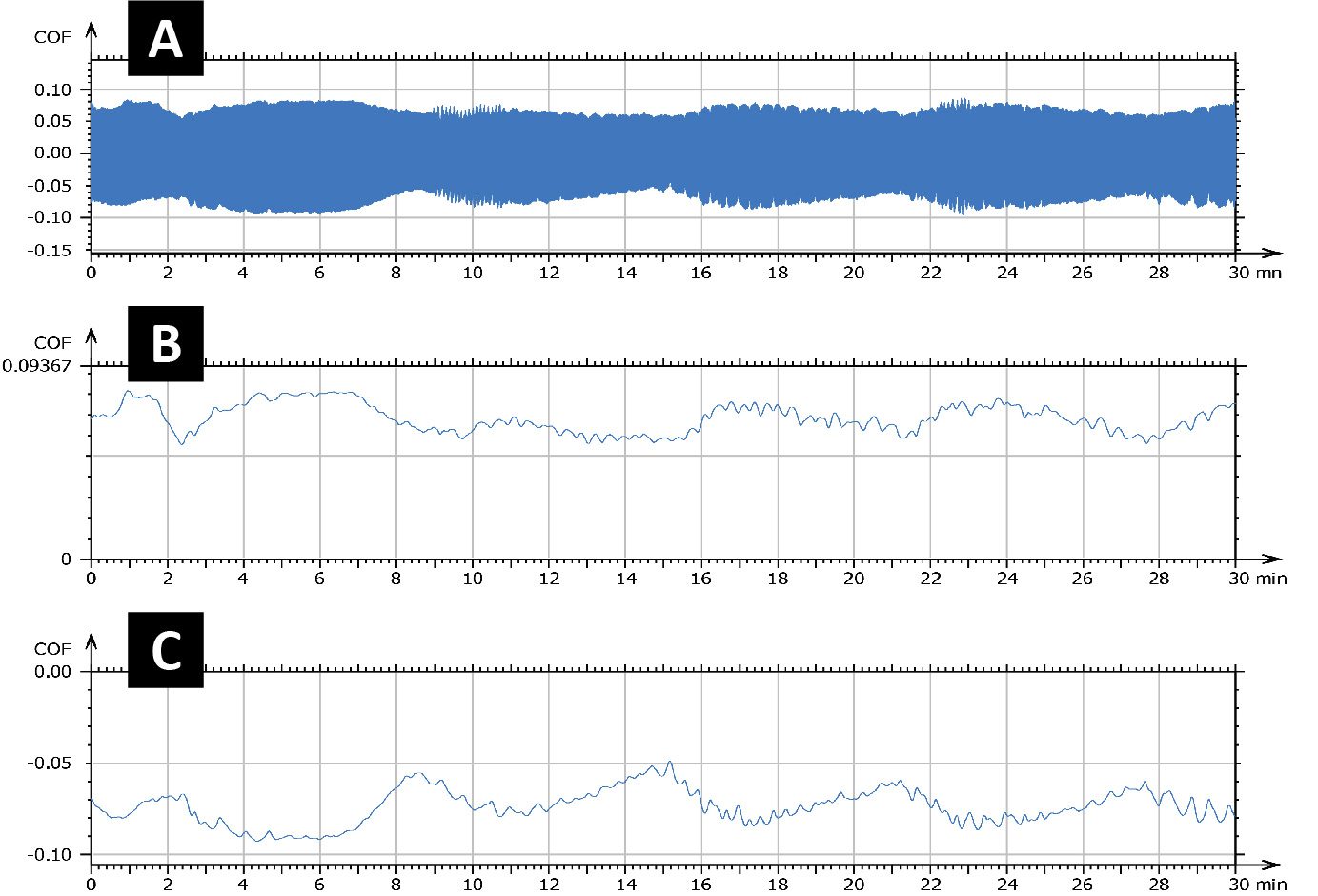

암석은 광물 알갱이로 구성되어 있습니다. 이러한 광물의 종류와 풍부함, 그리고 광물 알갱이 사이의 화학적 결합 강도가 암석의 기계적, 마찰학적 특성을 결정합니다. 지질 암석 주기에 따라 암석은 변형을 겪을 수 있으며 일반적으로 화성암, 퇴적암, 변성암의 세 가지 주요 유형으로 분류됩니다. 이러한 암석은 다양한 광물 및 화학적 조성, 투과성 및 입자 크기를 나타내며 이러한 특성은 다양한 내마모성에 기여합니다. 암석 마찰학은 다양한 지질 및 환경 조건에서 암석의 마모 및 마찰 거동을 탐구합니다.

암석 마찰학의 중요성

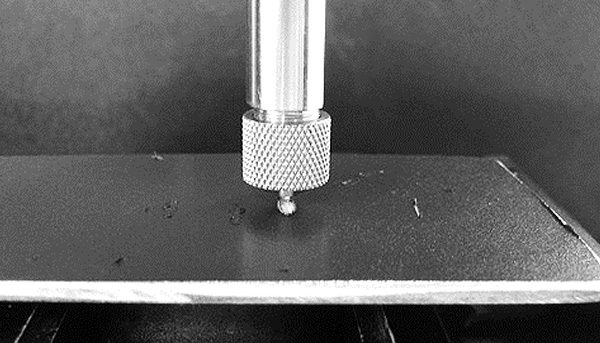

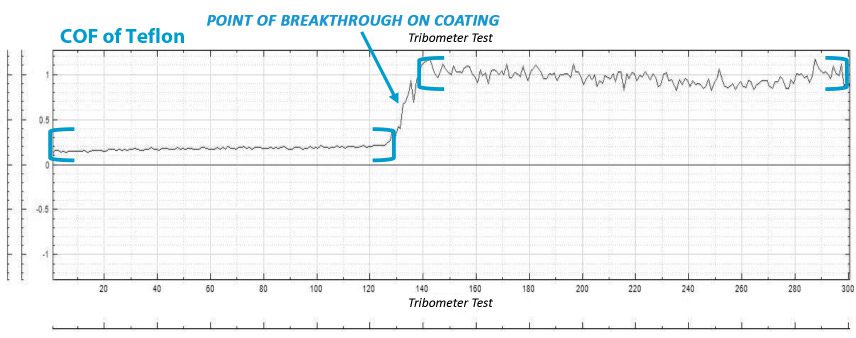

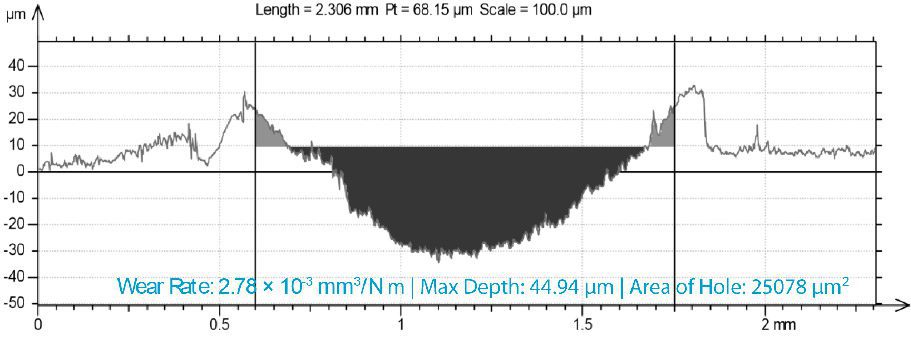

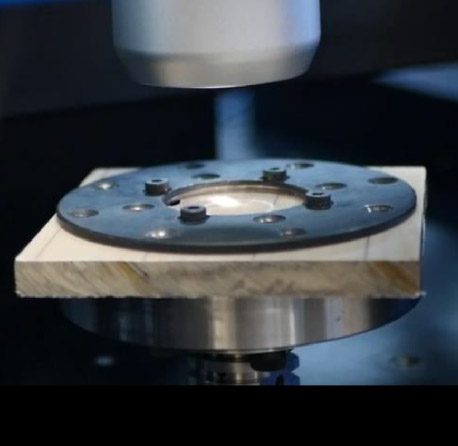

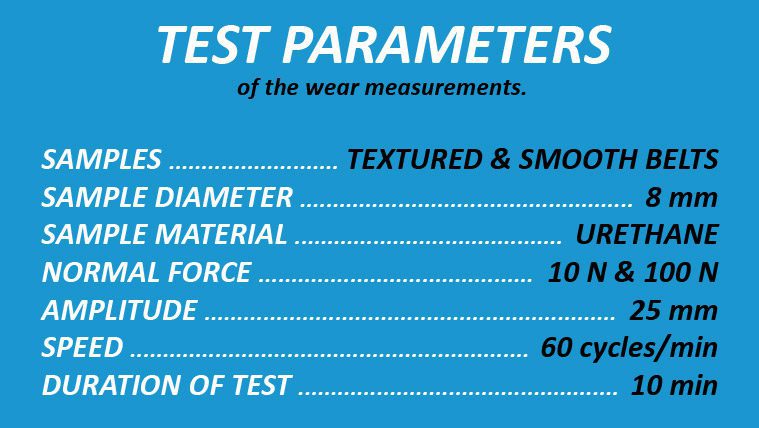

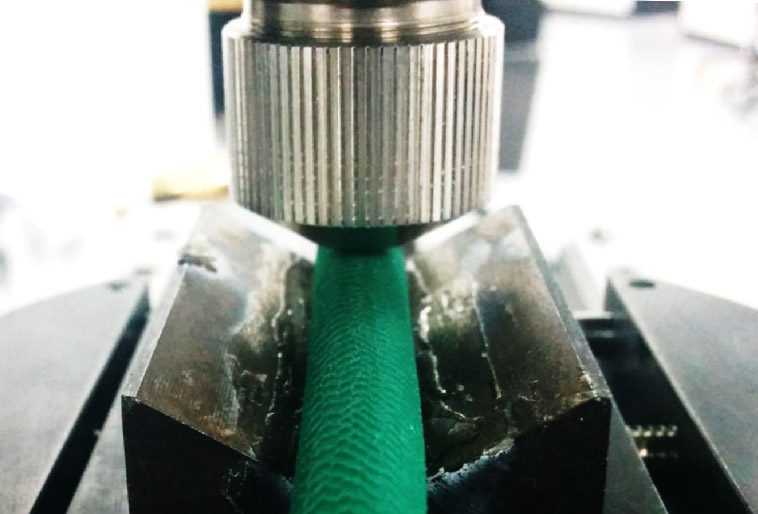

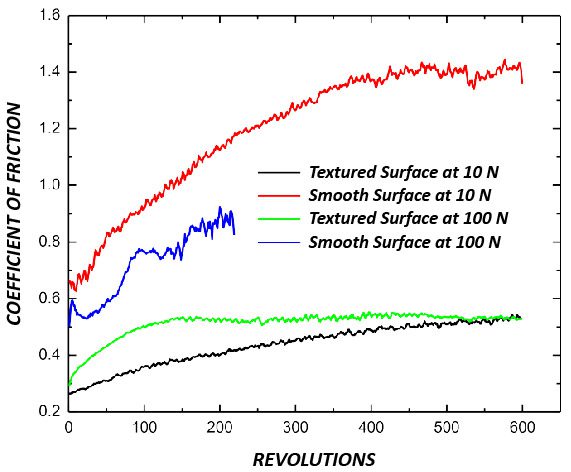

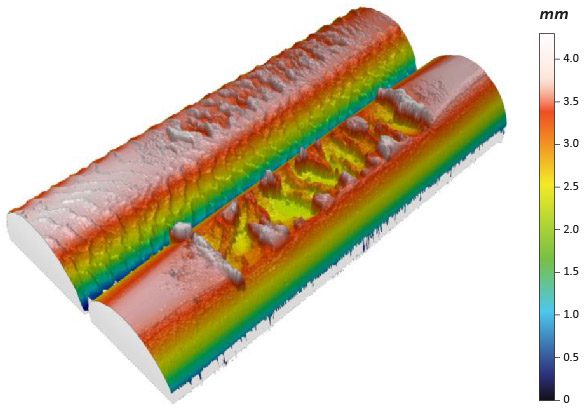

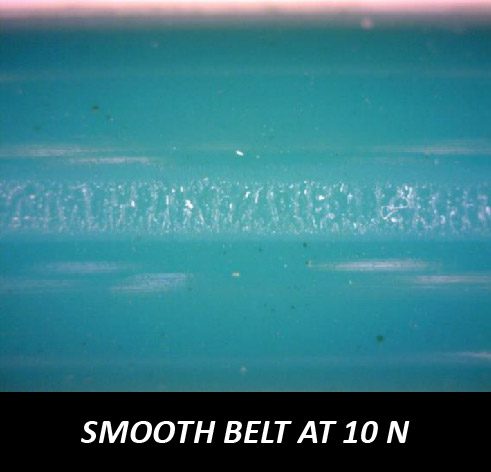

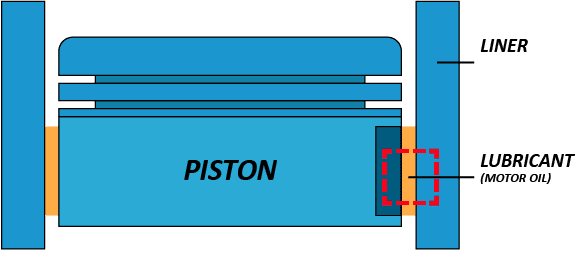

마모 및 마찰을 포함한 암석에 대한 다양한 유형의 마모는 유정 굴착 과정에서 발생하며, 이는 드릴 비트 및 절단 도구의 수리 및 교체로 인해 직접적이고 결과적으로 상당한 손실을 초래합니다. 따라서 암석의 천공성, 천공성, 절단성 및 마모성에 대한 연구는 석유, 가스 및 광업 산업에서 매우 중요합니다. 암석 마찰학 연구는 가장 효율적이고 비용 효과적인 시추 전략을 선택하는 데 중추적인 역할을 하여 전반적인 효율성을 향상시키고 재료, 에너지 및 환경 보존에 기여합니다. 또한 표면 마찰을 최소화하면 드릴 비트와 암석 사이의 상호 작용을 줄여 도구 마모를 줄이고 드릴링/절단 효율을 향상시키는 데 매우 유리합니다.