소개

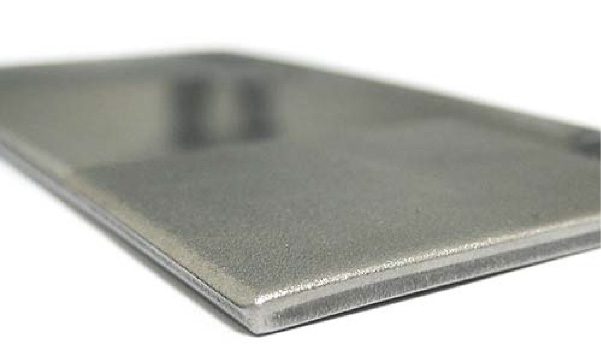

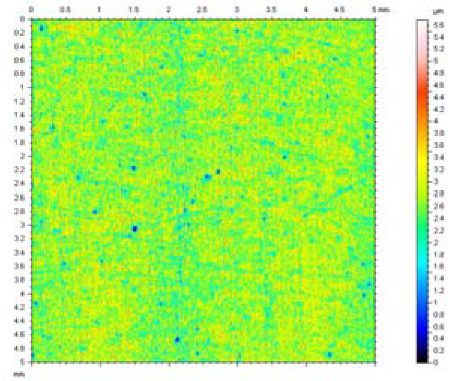

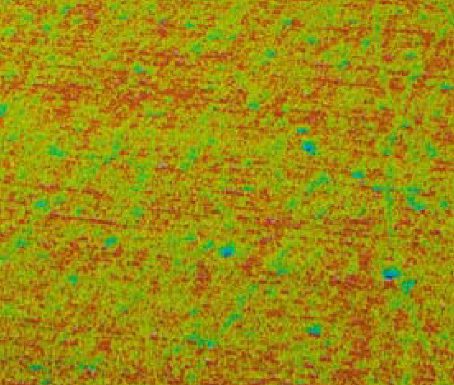

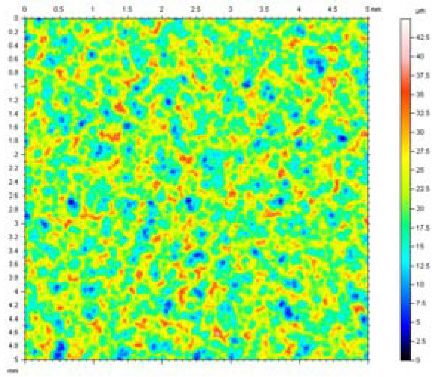

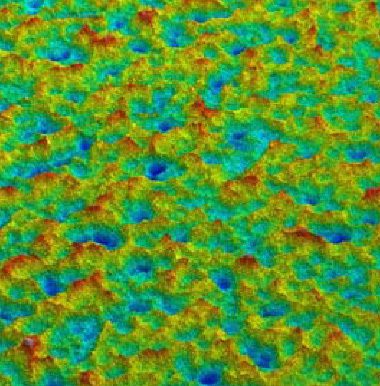

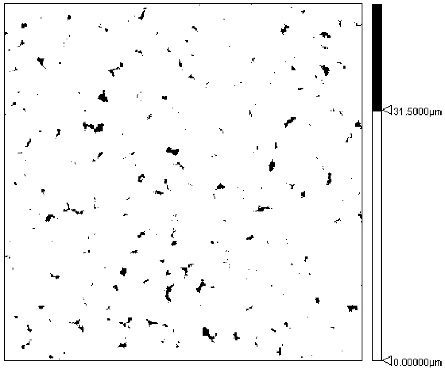

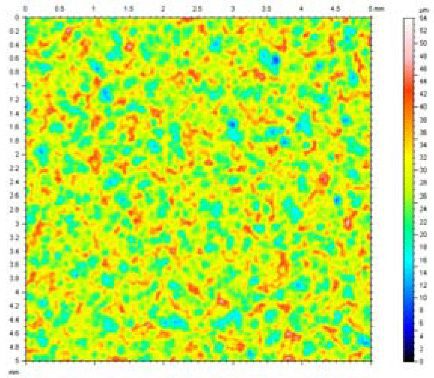

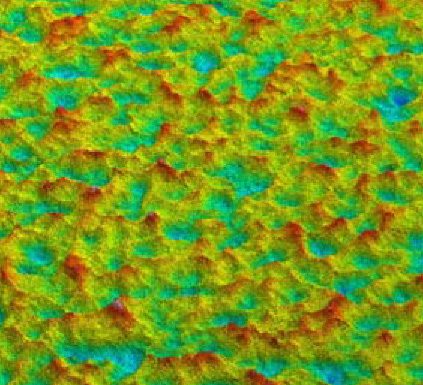

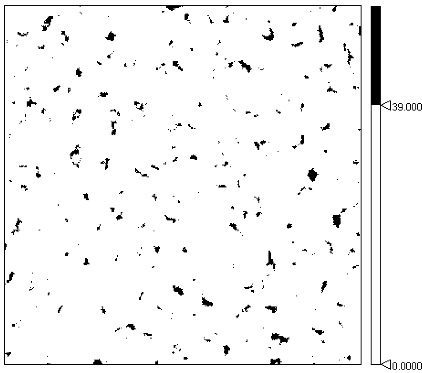

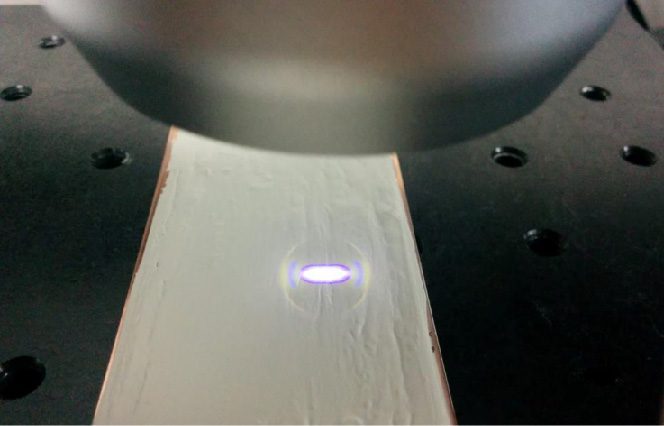

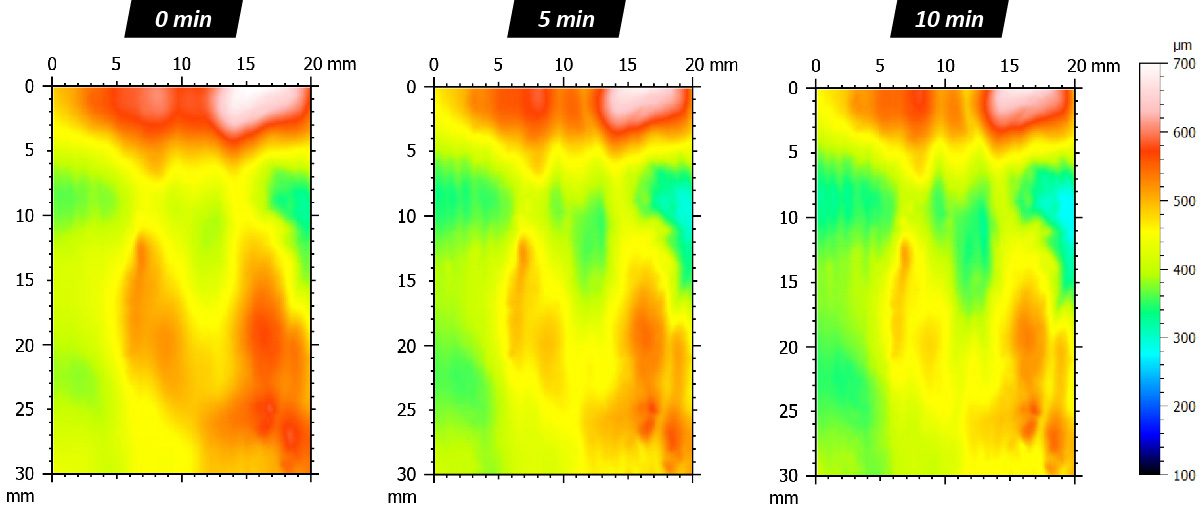

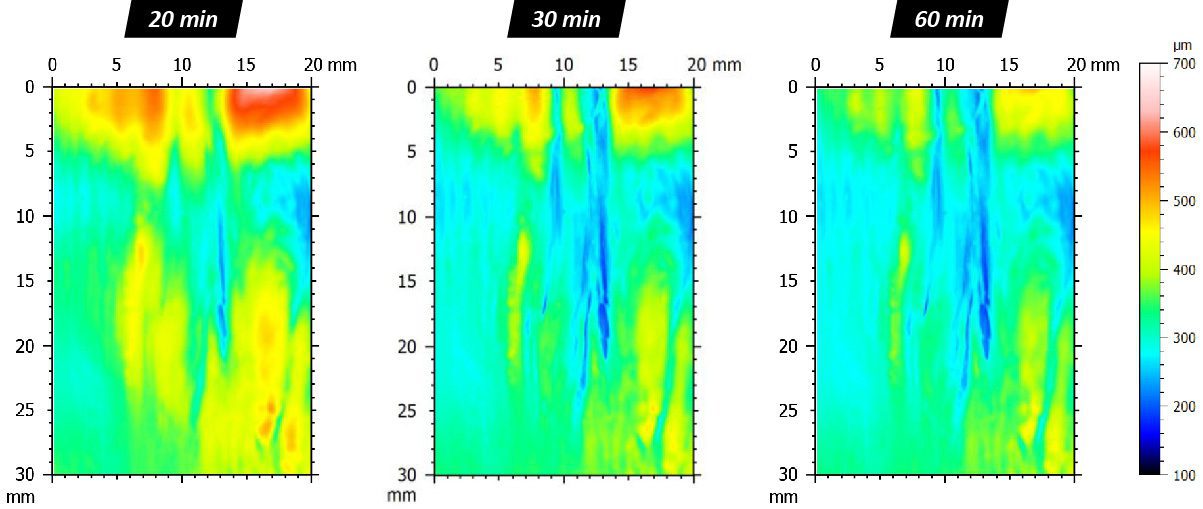

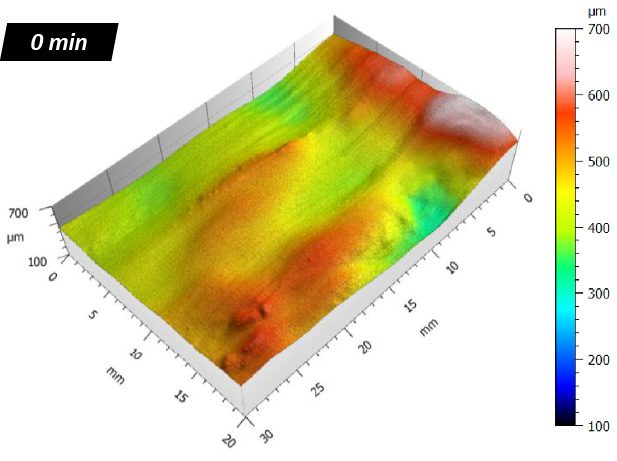

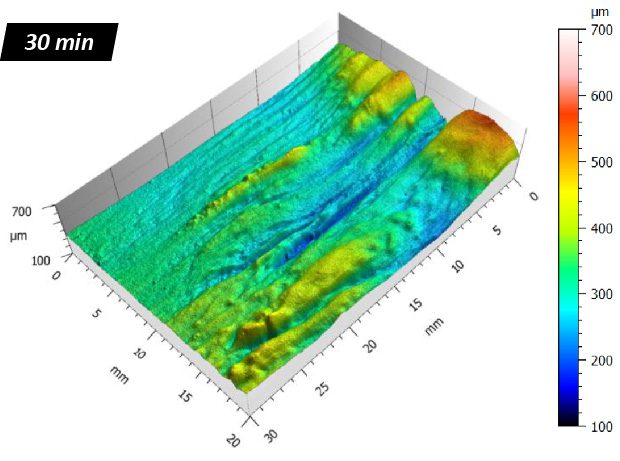

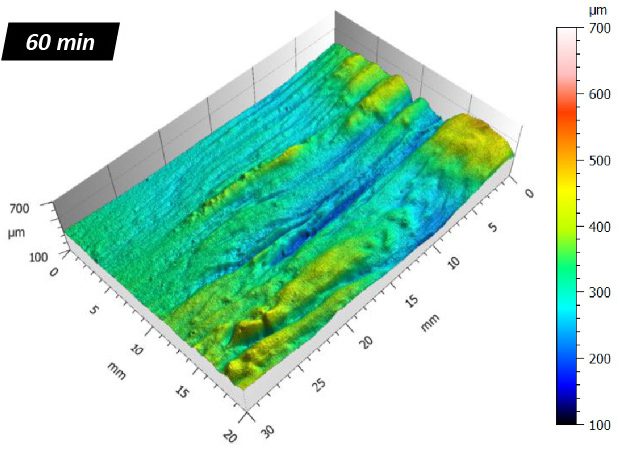

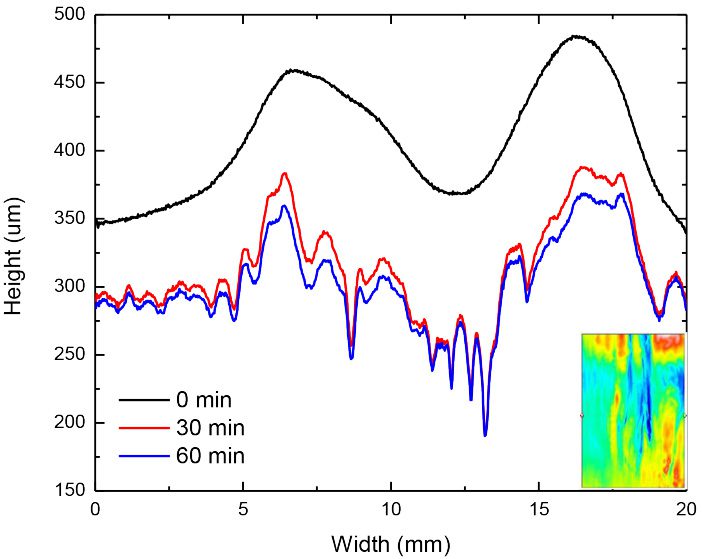

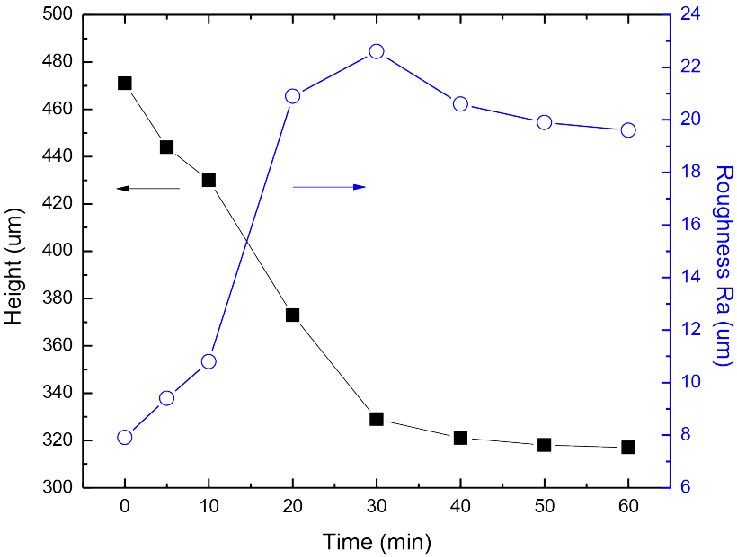

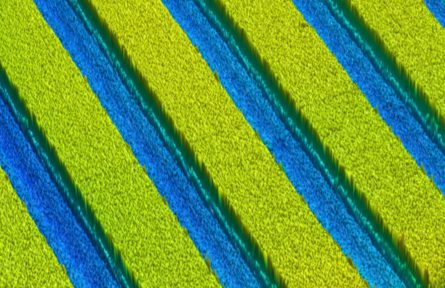

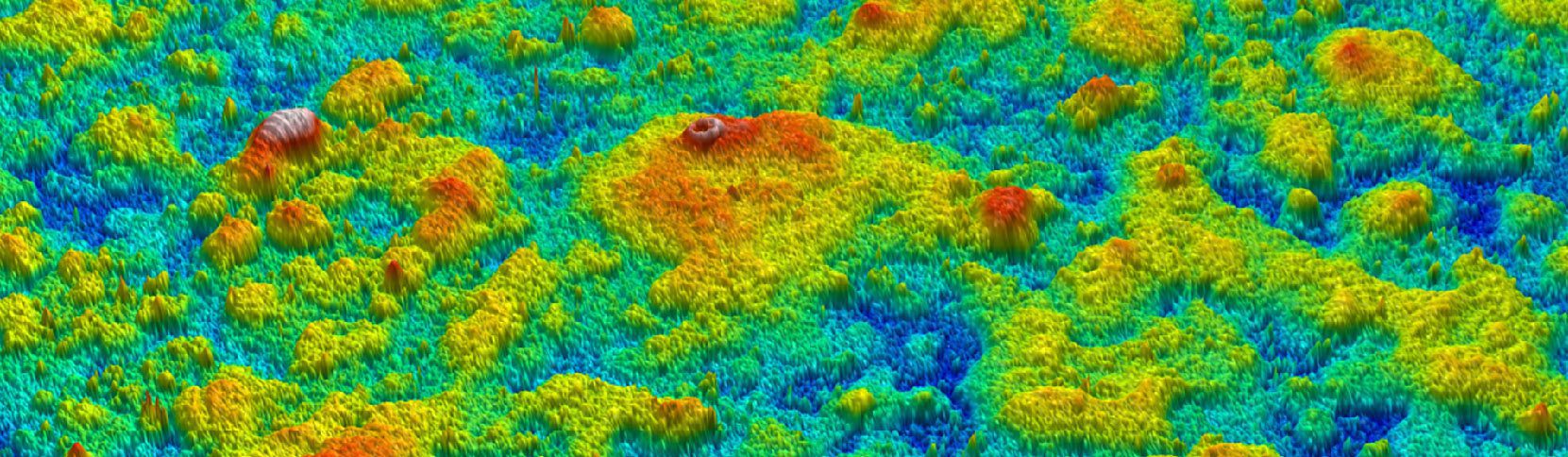

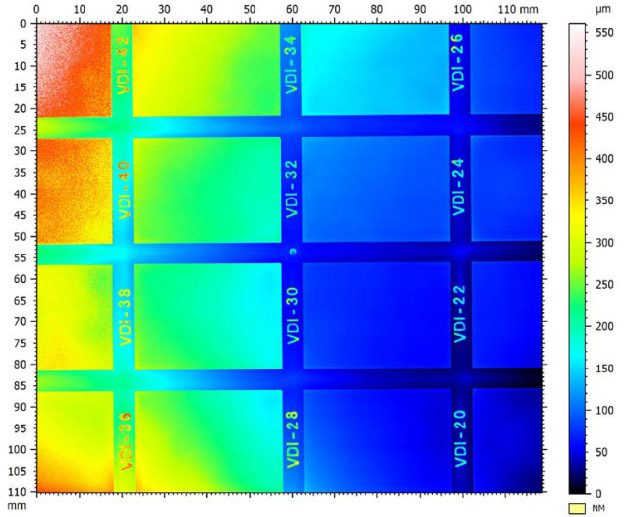

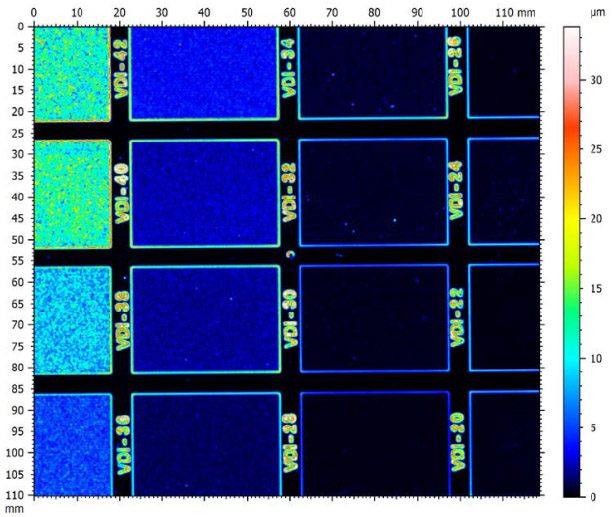

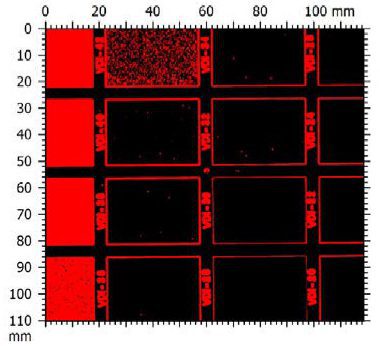

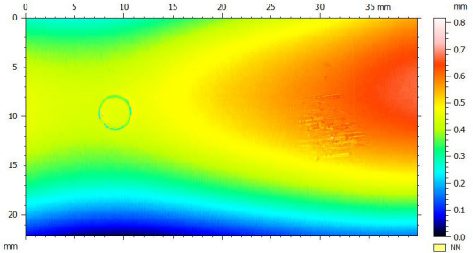

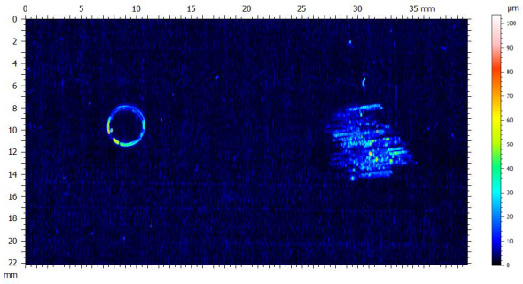

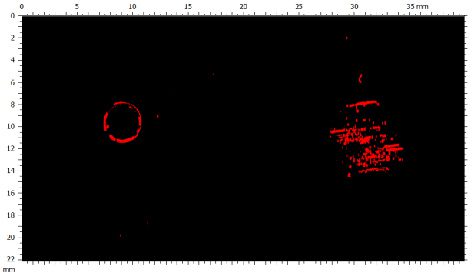

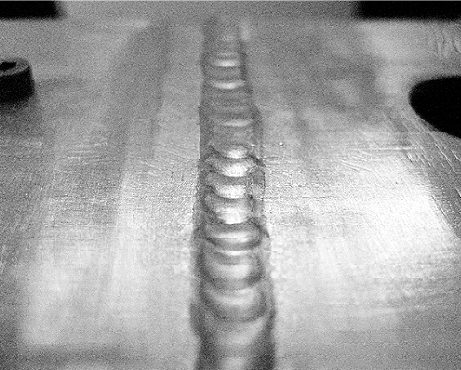

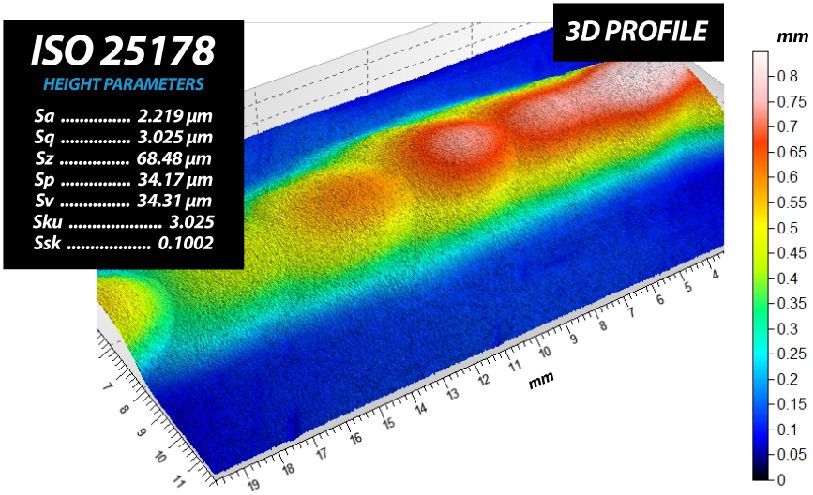

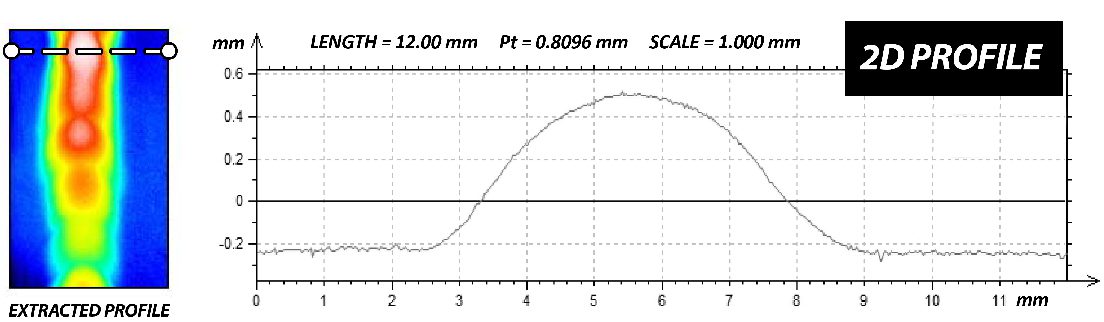

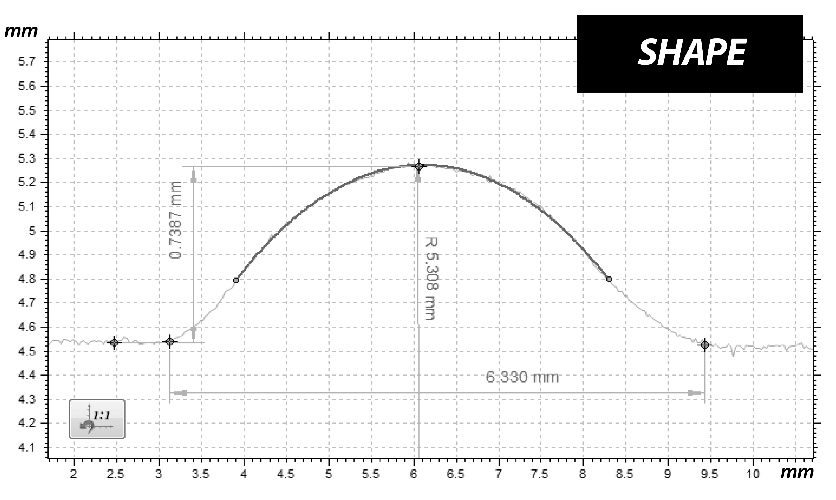

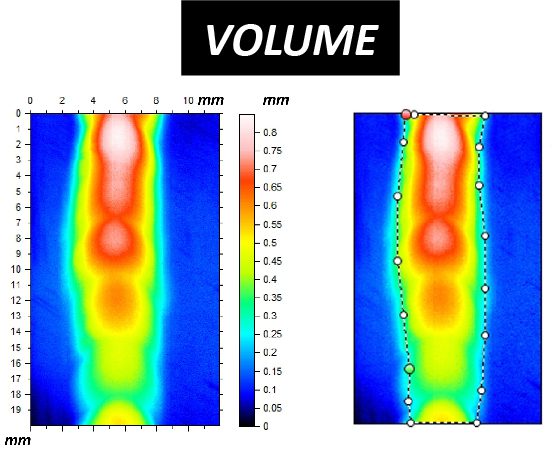

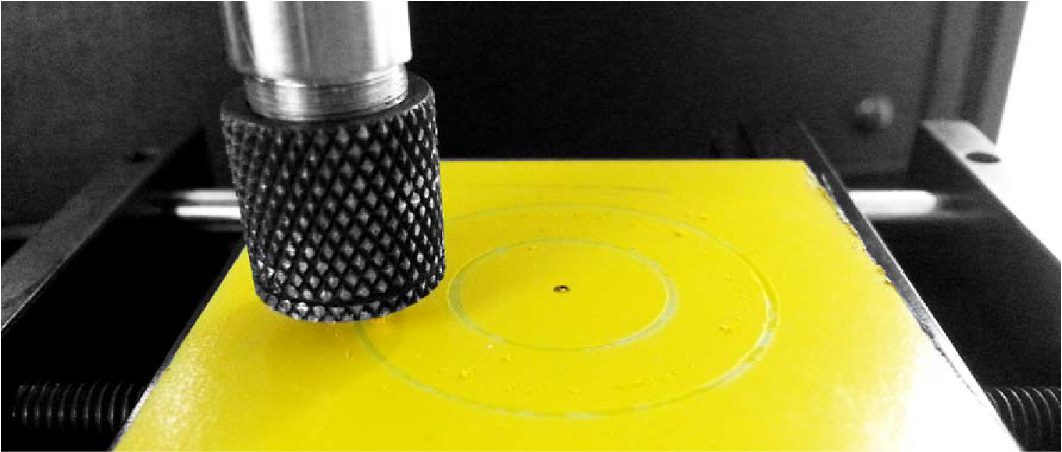

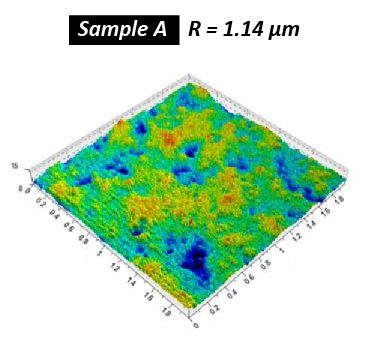

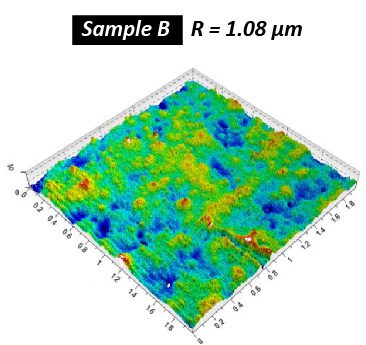

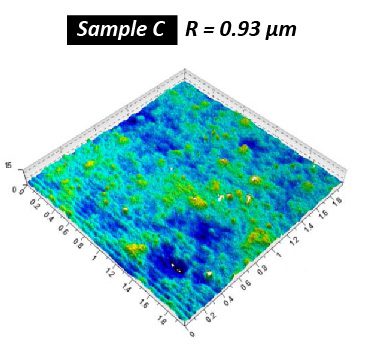

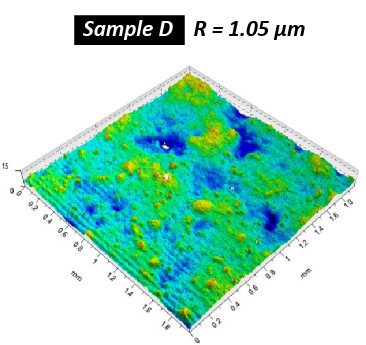

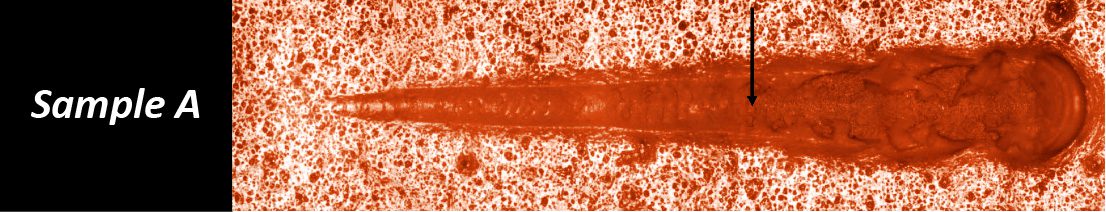

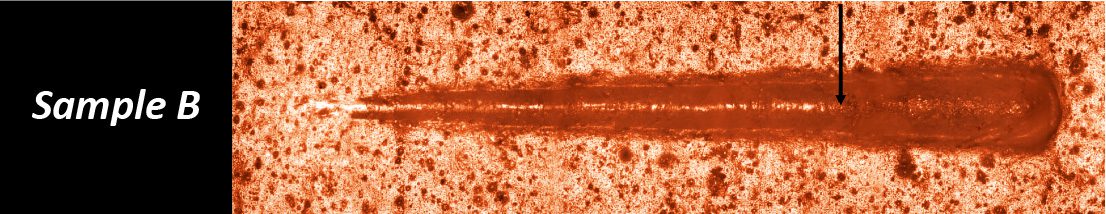

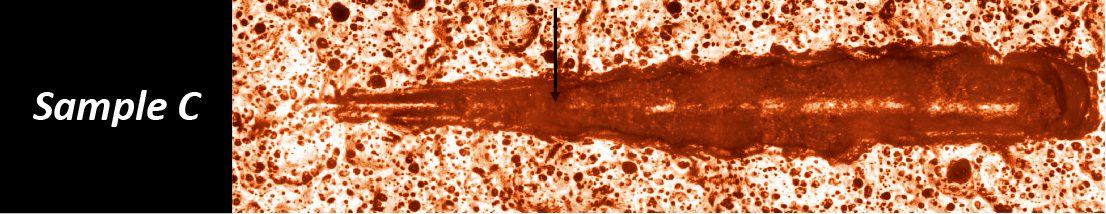

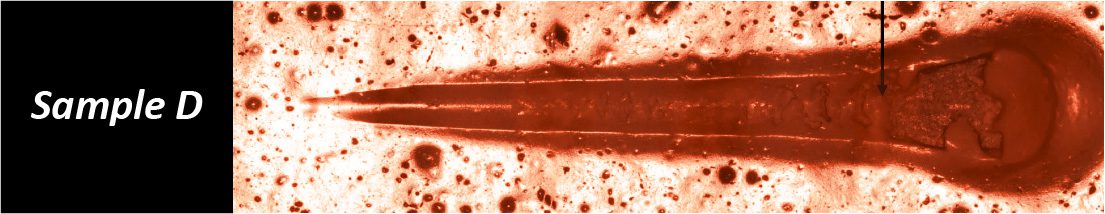

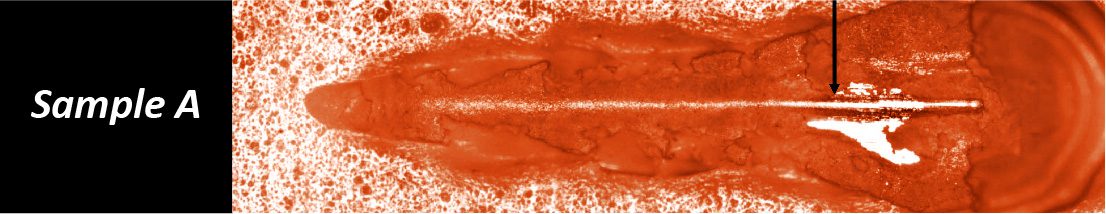

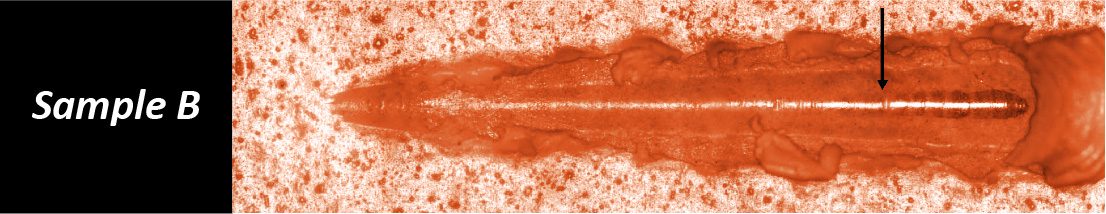

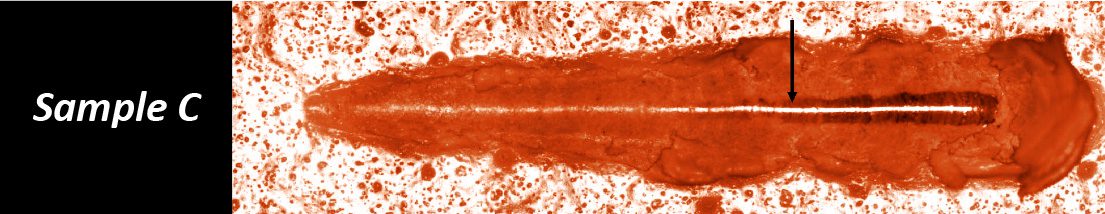

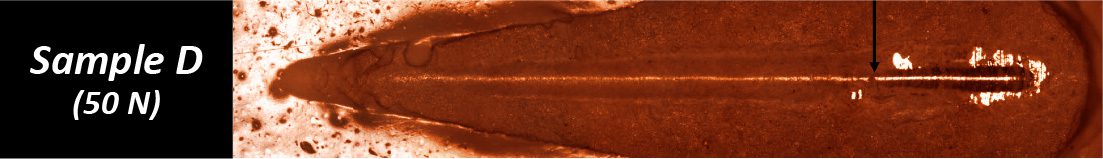

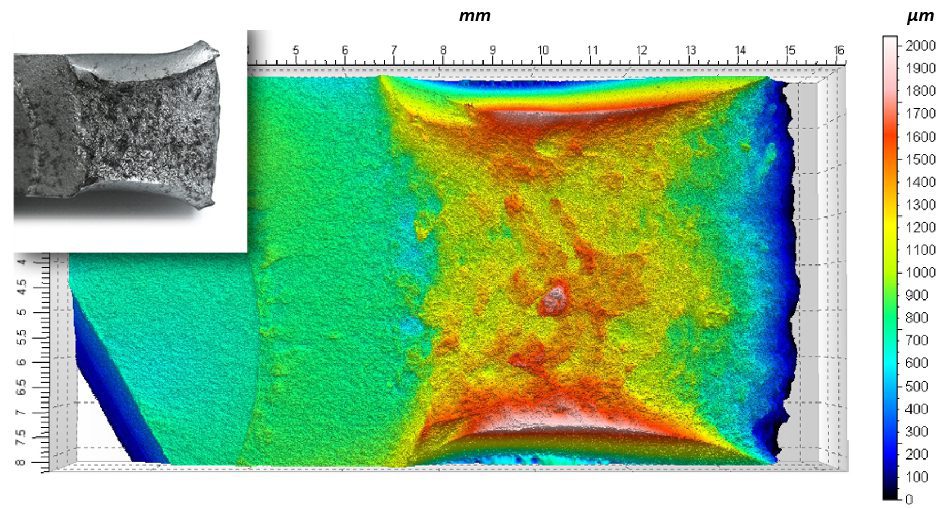

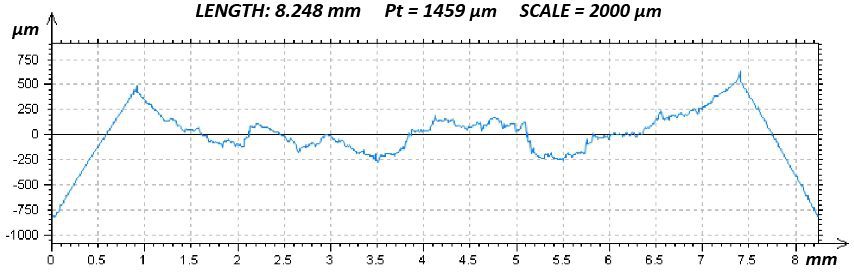

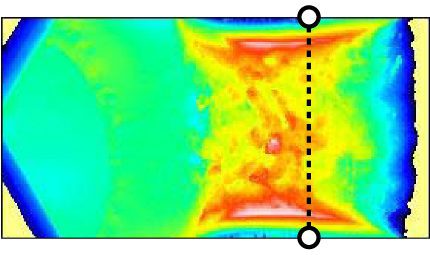

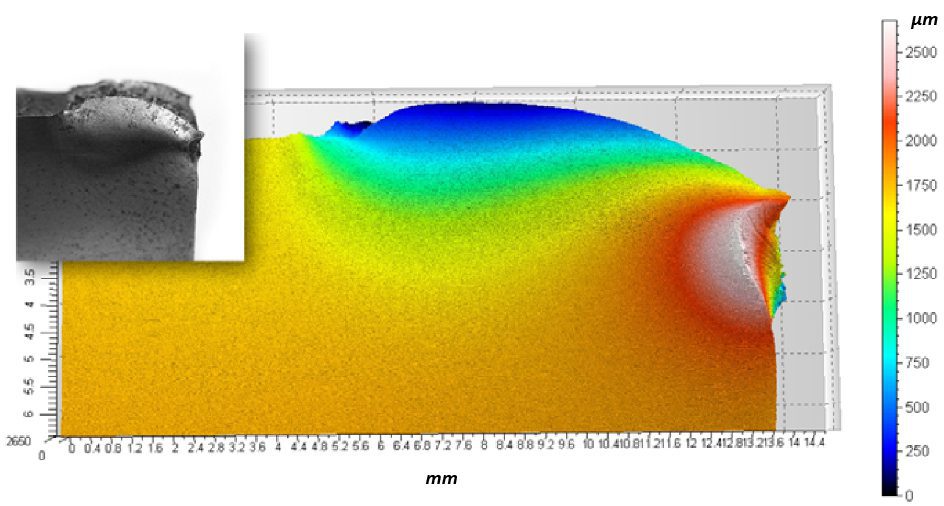

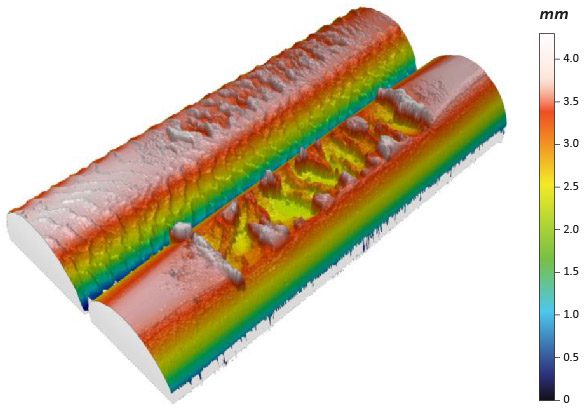

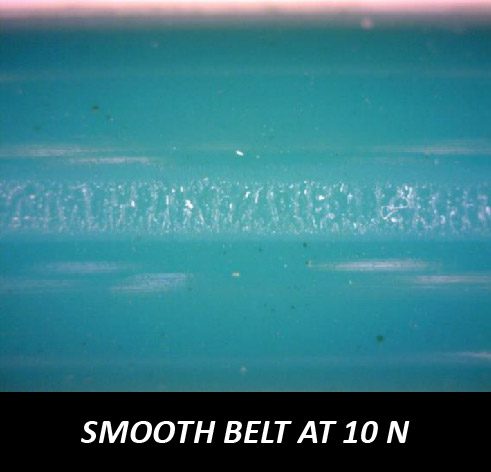

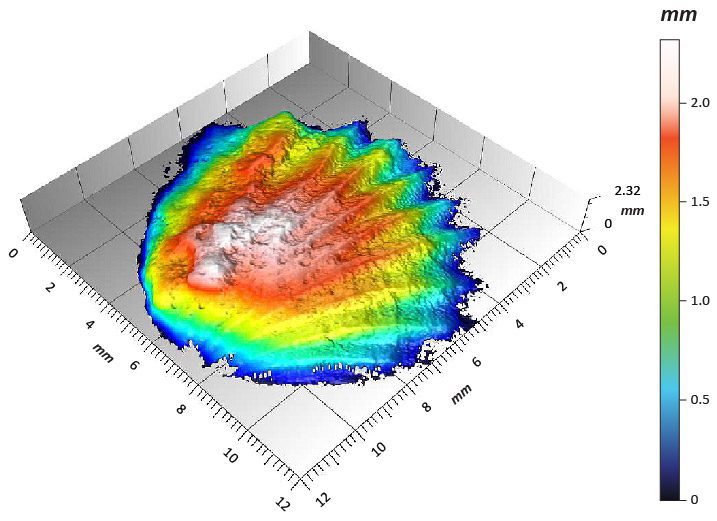

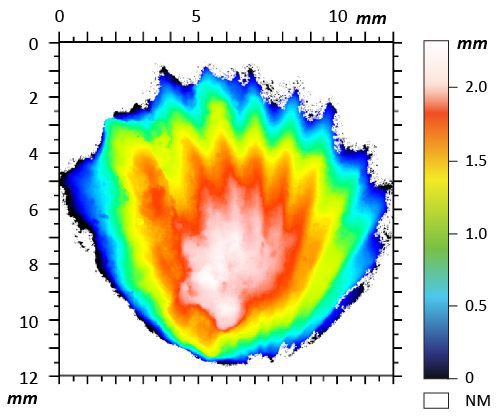

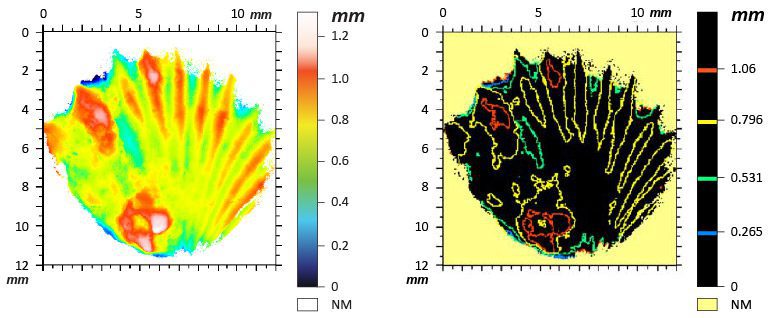

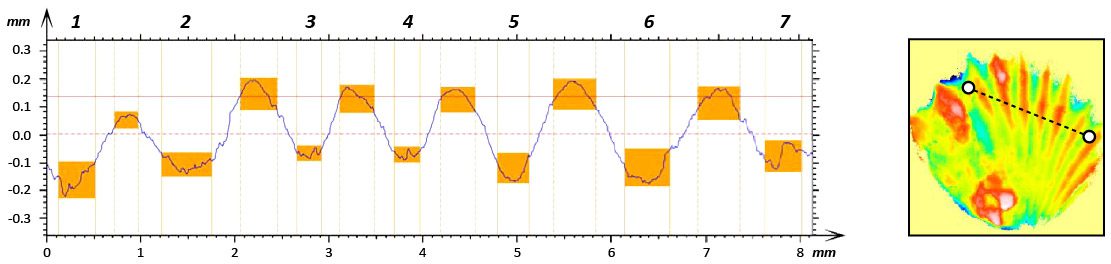

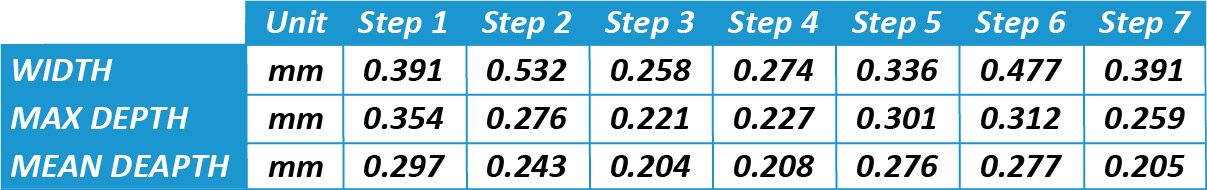

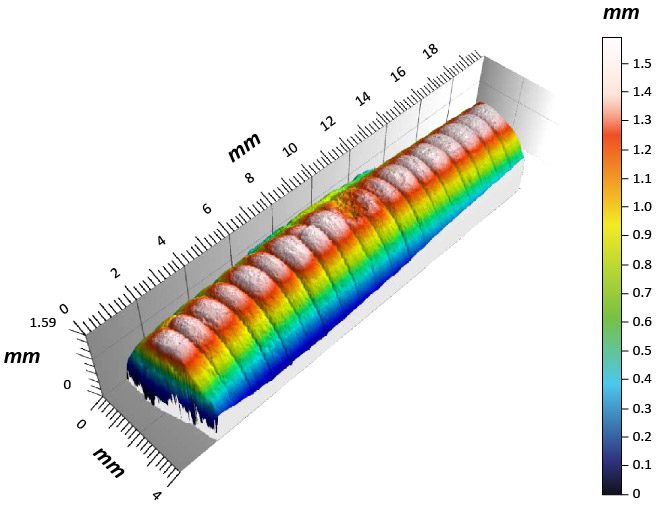

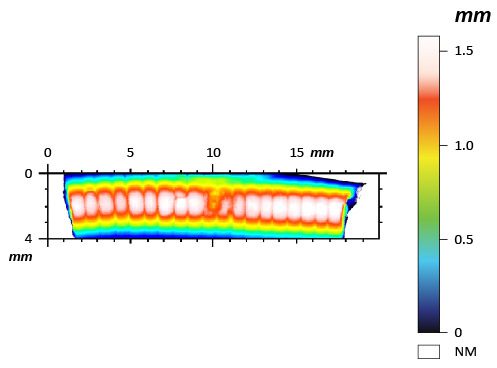

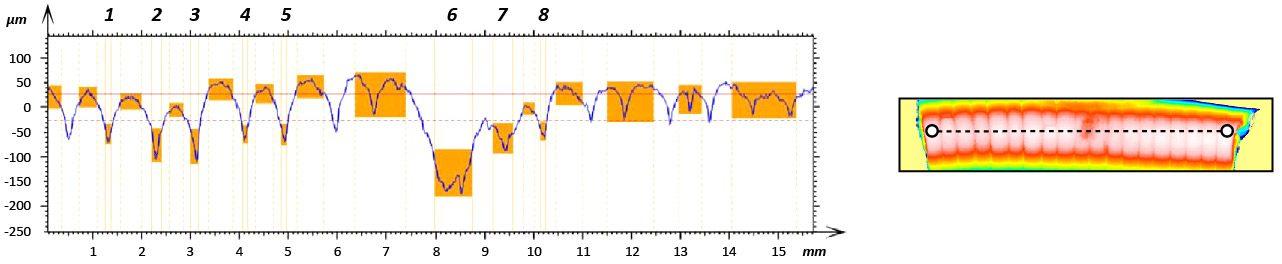

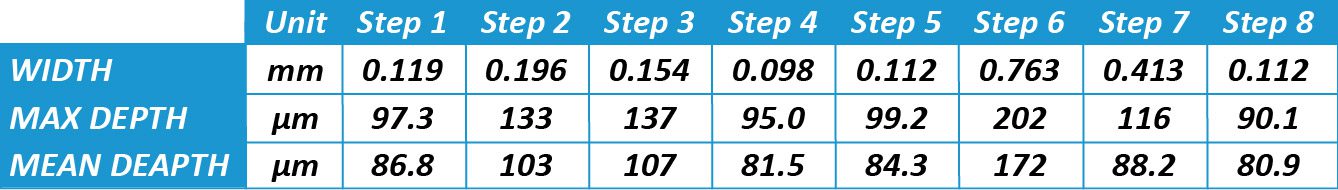

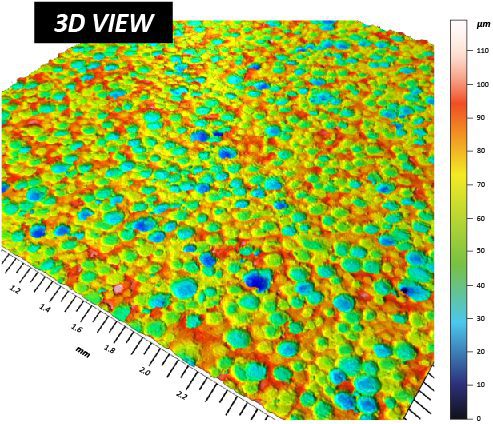

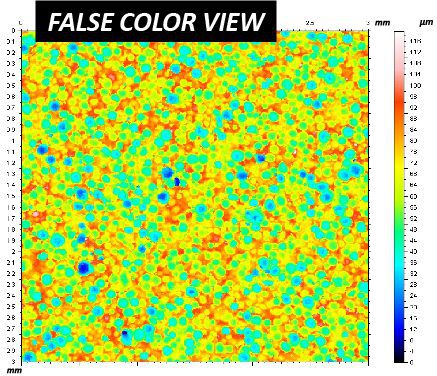

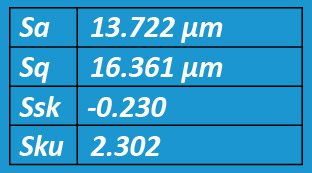

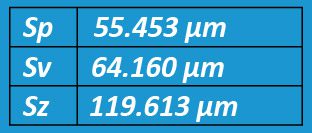

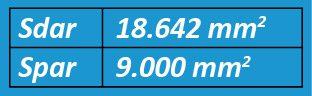

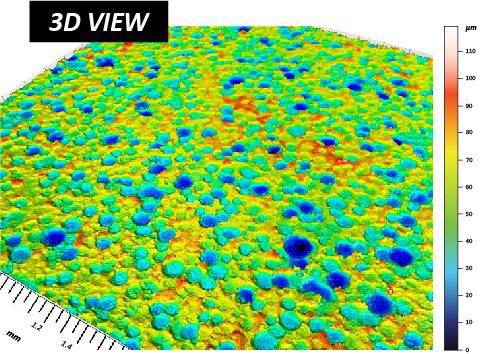

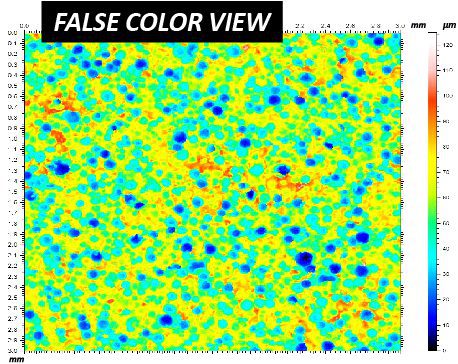

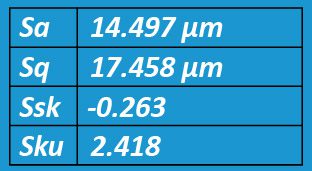

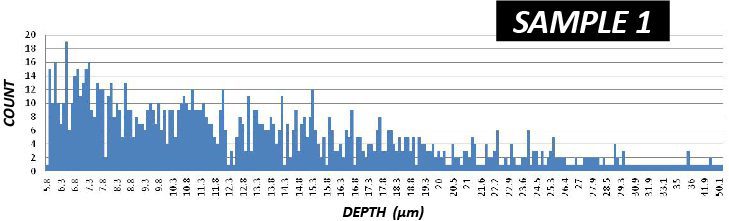

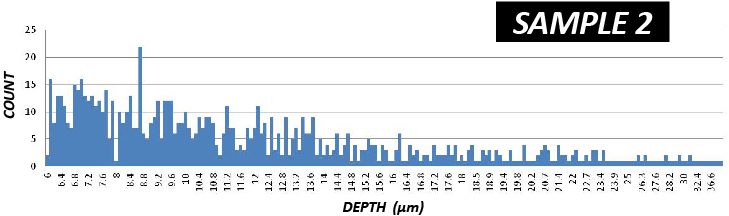

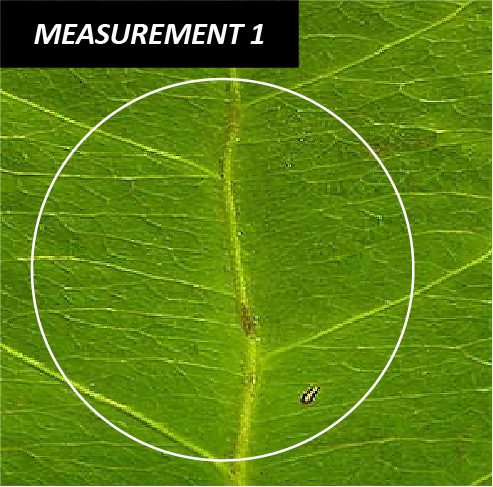

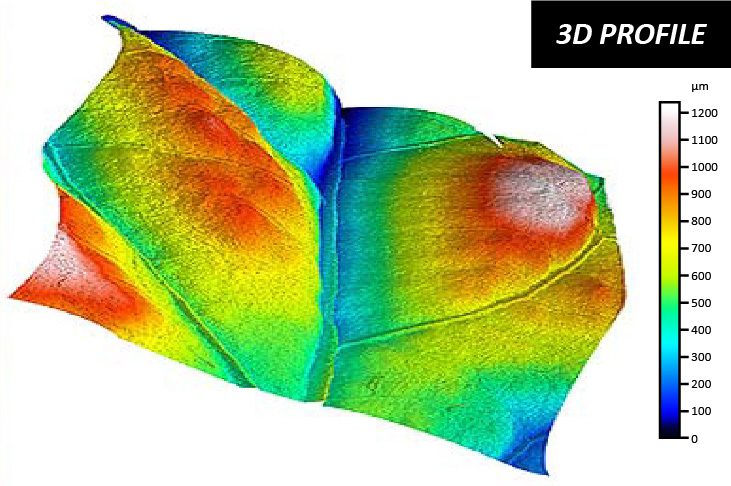

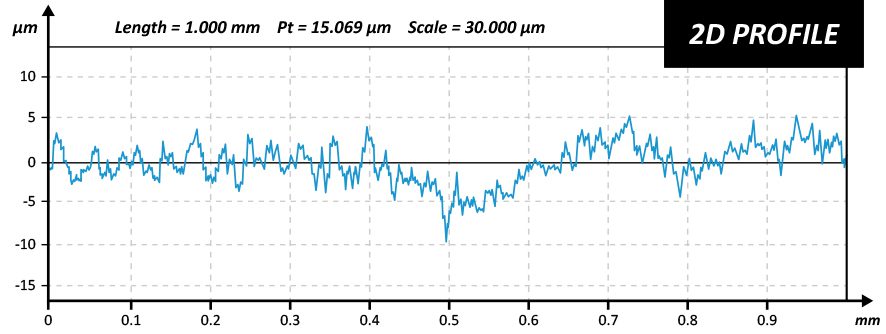

쇼트 피닝은 기판에 구형 금속, 유리 또는 세라믹 비드(일반적으로 "샷"이라고 함)를 표면에 가소성을 유도하기 위한 힘으로 충격을 가하는 공정입니다. 피닝 전후의 특성을 분석하면 프로세스 이해 및 제어를 향상시키는 데 중요한 통찰력을 얻을 수 있습니다. 샷에 의해 남겨진 딤플의 표면 거칠기와 적용 범위는 특히 주목할 만한 측면입니다.

숏핀 표면 분석을 위한 3D 비접촉 프로파일로미터의 중요성

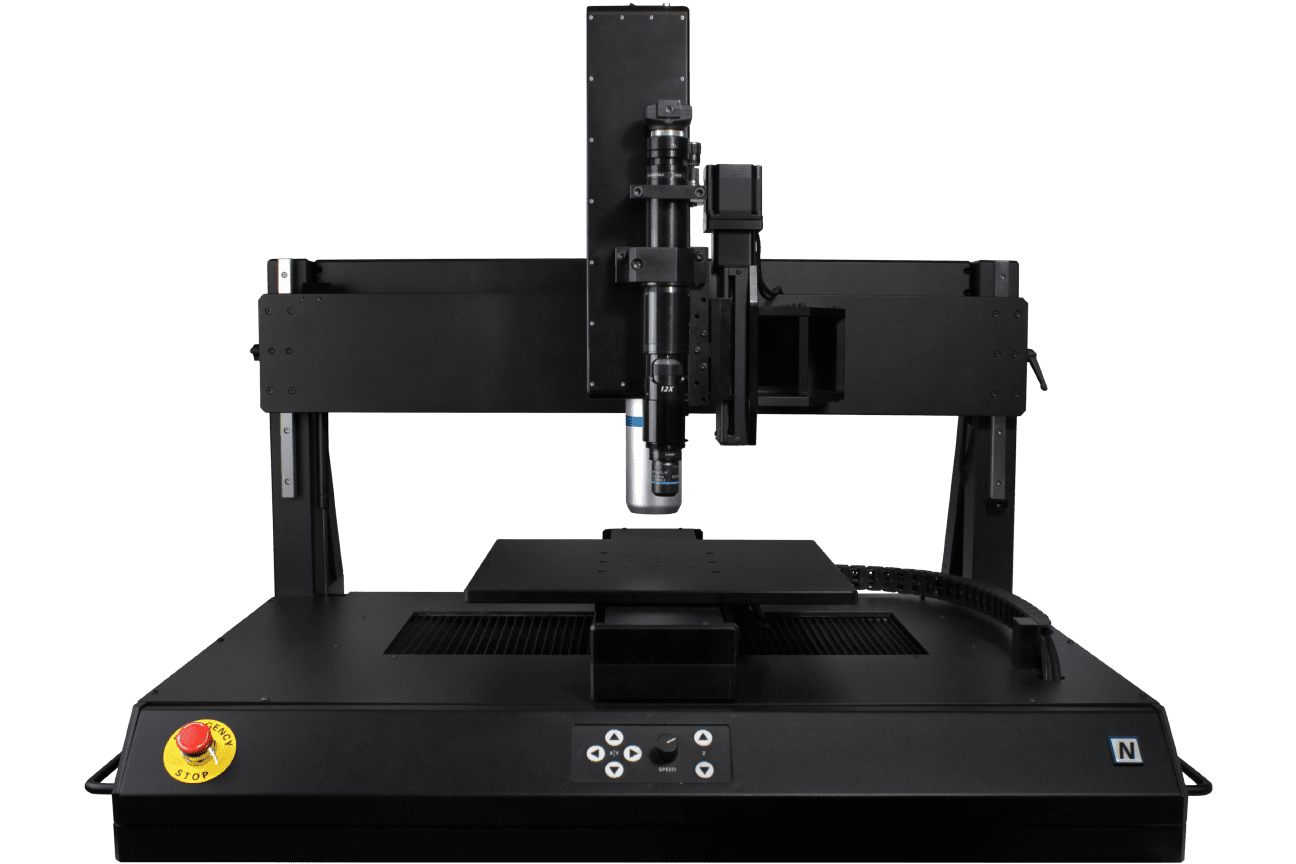

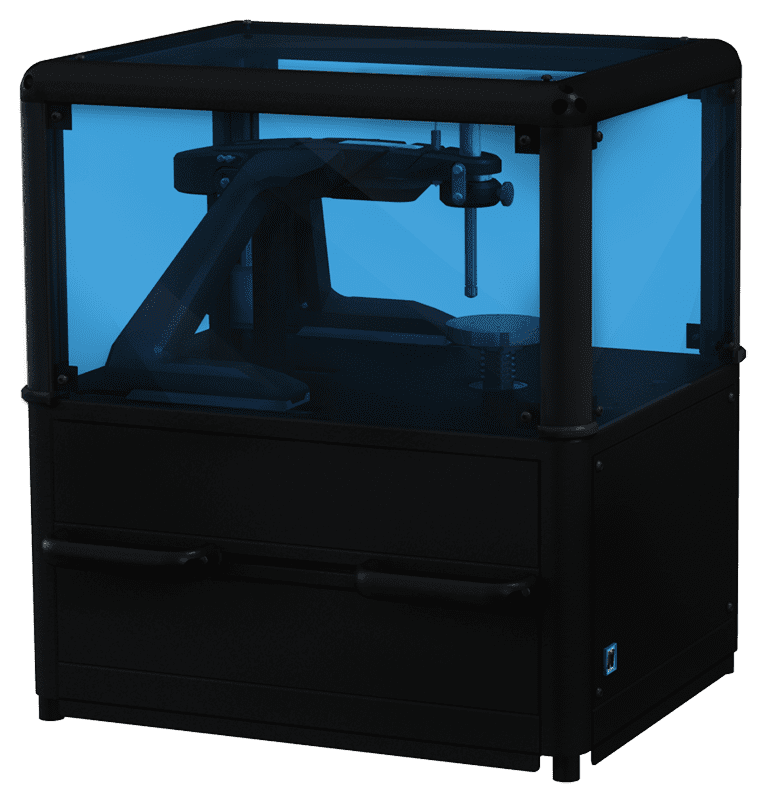

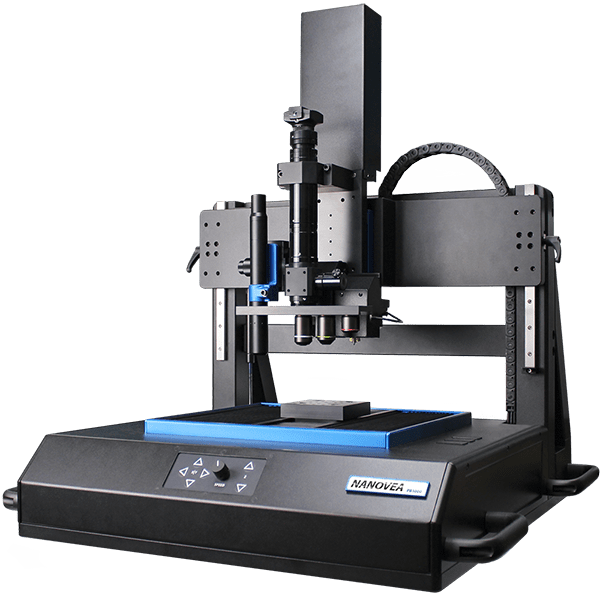

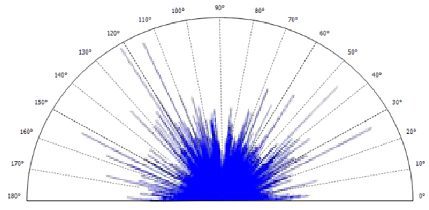

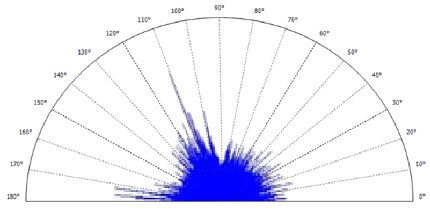

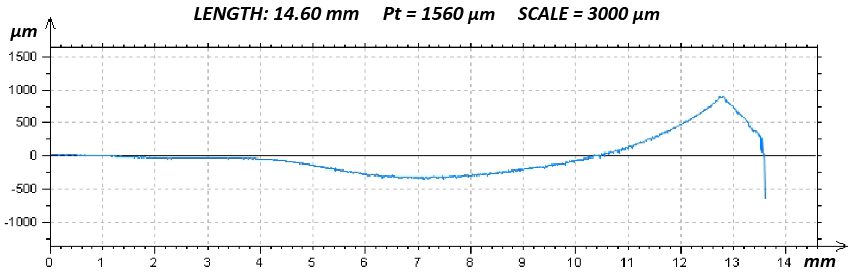

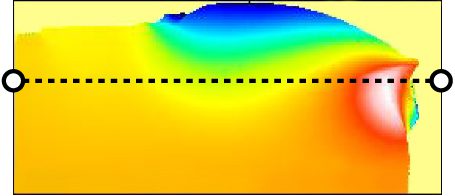

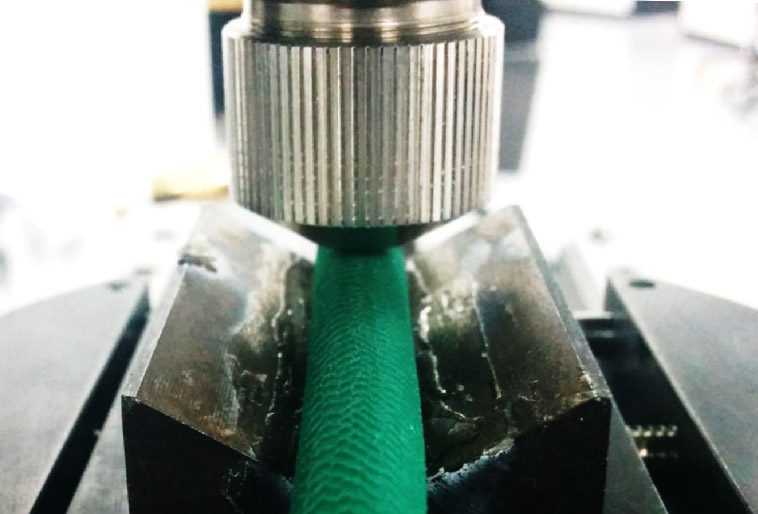

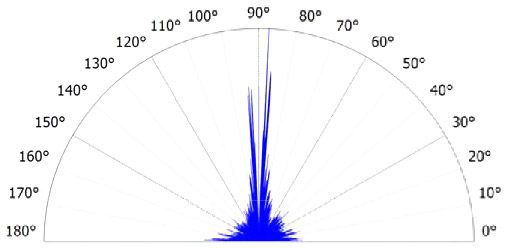

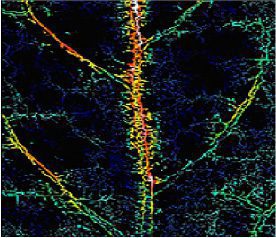

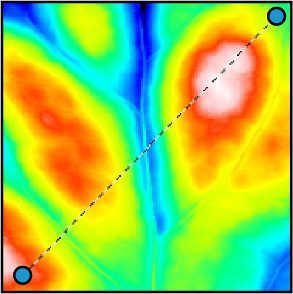

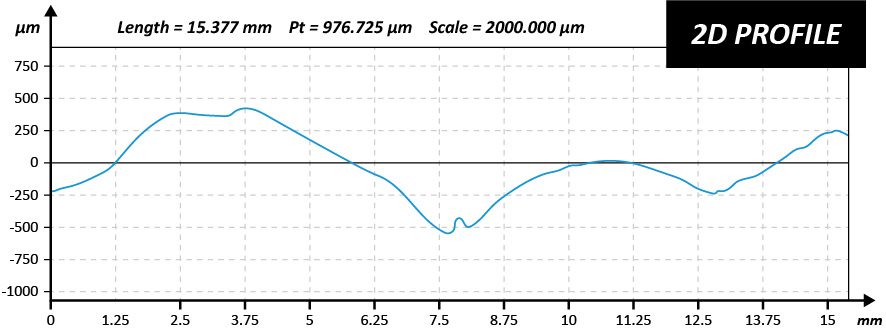

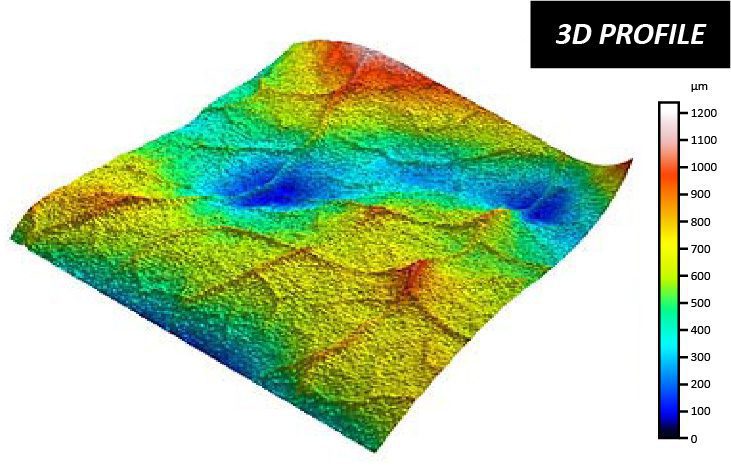

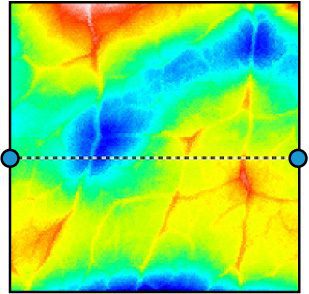

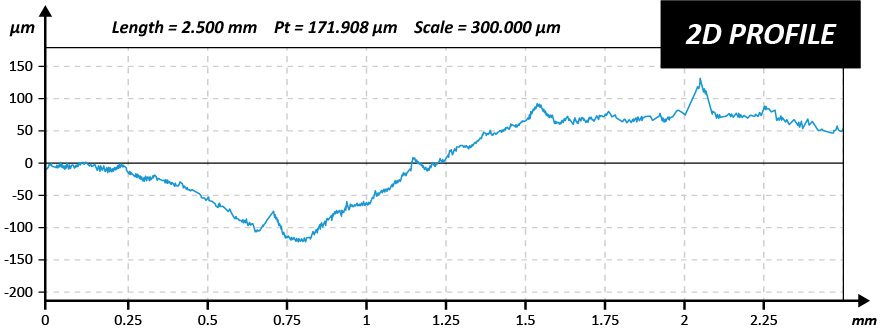

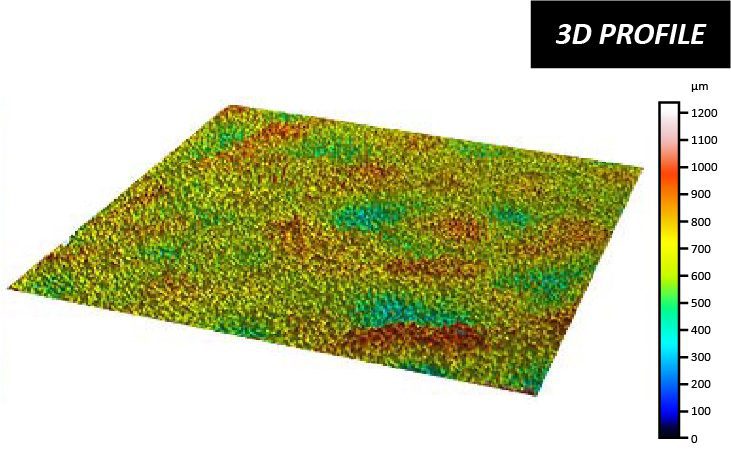

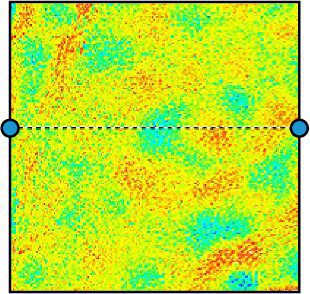

전통적으로 샷 피닝된 표면 분석에 사용되었던 기존 접촉식 프로파일로미터와 달리 3D 비접촉식 측정은 완전한 3D 이미지를 제공하여 적용 범위와 표면 지형에 대한 보다 포괄적인 이해를 제공합니다. 3D 기능이 없으면 검사는 2D 정보에만 의존하게 되므로 표면 특성화에 충분하지 않습니다. 지형, 적용 범위 및 거칠기를 3D로 이해하는 것이 피닝 공정을 제어하거나 개선하기 위한 최선의 접근 방식입니다. 나노베아의 3D 비접촉 프로파일로미터 가공된 표면과 피닝된 표면에서 발견되는 가파른 각도를 측정하는 고유한 기능을 갖춘 Chromatic Light 기술을 활용합니다. 또한 프로브 접촉, 표면 변화, 각도 또는 반사율로 인해 다른 기술이 신뢰할 수 있는 데이터를 제공하지 못하는 경우 NANOVEA Profilometer가 성공합니다.