カテゴリープロフィロメトリー検査

医薬品錠剤の表面粗さ検査

医薬用錠剤

3Dプロフィロメーターによる粗さの検査

著者

Jocelyn Esparza

はじめに

医薬品の錠剤は、現在最も一般的に使用されている医薬品である。各錠剤は、活性物質(薬理効果をもたらす化学物質)と不活性物質(崩壊剤、結合剤、潤滑剤、希釈剤-通常は粉末状)の組み合わせで構成されている。活性物質と不活性物質は、その後、圧縮または成形されて固形物となる。その後、メーカーの仕様に応じて、錠剤はコーティングされるか、またはコーティングされない。

錠剤コーティングを効果的に行うには、錠剤にエンボス加工されたロゴや文字の細かい輪郭に沿う必要があり、錠剤の取り扱いに耐える安定性と頑丈さが必要で、コーティング工程で錠剤同士がくっつかないようにする必要があります。現在の錠剤は、一般的に顔料や可塑剤などの物質を含む多糖類やポリマーベースのコーティングが施されています。錠剤のコーティングには、フィルムコーティングとシュガーコーティングの2種類が一般的である。フィルムコーティングは、シュガーコーティングと比較して、かさばらず、耐久性があり、調製や塗布に時間がかからないのが特徴です。しかし、フィルムコーティングは、錠剤の外観を隠すのが難しい。

錠剤コーティングは、防湿、成分の味のマスキング、錠剤の飲み込みやすさなどに不可欠です。さらに重要なことは、錠剤のコーティングが、薬物を放出する場所と速度を制御することである。

測定目的

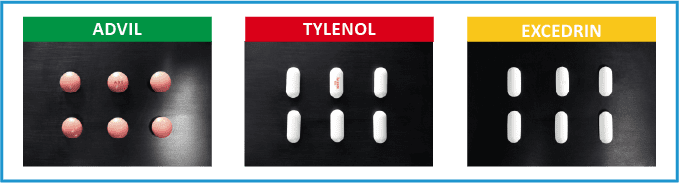

このアプリケーションでは NANOVEA光学式プロファイラ と高度なMountainソフトウェアを使って、様々なブランドの押し薬(コーティングされたもの1個とコーティングされていないもの2個)の表面形状を測定・定量化し、その表面粗さを比較しました。

アドビル(コーティング)は、保護膜があるため、表面粗さが最も小さくなると推測される。

ナノビア

HS2000

テスト条件

3つのバッチの製薬会社の錠剤をNanovea HS2000でスキャンしました。

高速ラインセンサを使用して、ISO 25178に準拠したさまざまな表面粗さパラメータを測定します。

スキャンエリア

2 x 2 mm

横方向のスキャン分解能

5 x 5 μm

スキャンタイム

4秒

サンプル

結果と考察

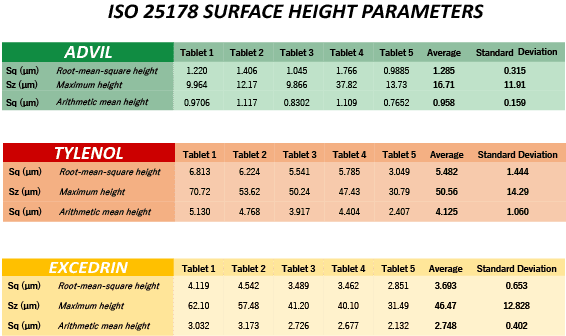

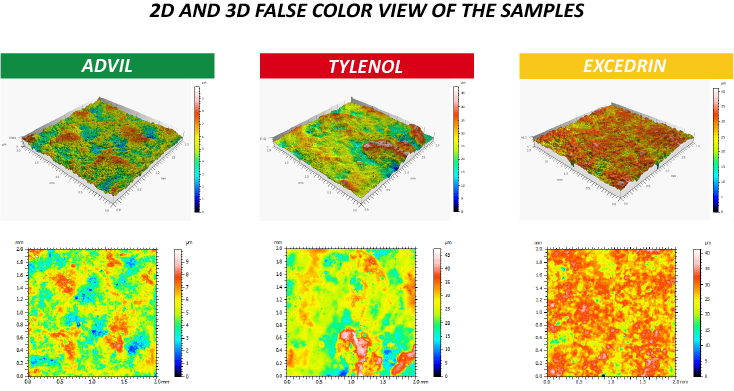

錠剤をスキャンした後、Advanced Mountains解析ソフトウェアで表面粗さ調査を行い、各錠剤の表面平均、二乗平均平方根、最大高さを算出した。

この計算値は、アドビルが成分を包む保護膜のために表面粗さが小さいという仮定を支持するものである。タイレノールは、測定された3つの錠剤の中で最も高い表面粗さを持っていることがわかります。

各タブレットの表面形状を測定し、その高さ分布を示す2次元および3次元の高さマップを作成した。5つのタブレットのうち1つが、各ブランドのハイトマップを表すために選ばれました。これらの高さマップは、ピットやピークなどの表面上の特徴を視覚的に検出するための優れたツールです。

結論

本研究では,3つのブランド医薬品の圧搾錠剤の表面粗さを分析し,比較した。アドヴィル、タイレノール、エキセドリンである。アドビルは、最も低い平均表面粗さを持っていることが分かった。これは、薬剤を包むオレンジ色のコーティングの存在に起因していると考えられる。一方、エキセドリンとタイレノールは、コーティングがないにもかかわらず、その表面粗さは互いに異なっています。Tylenolは、調査したすべての錠剤の中で、最も高い平均表面粗さを持っていることが証明されました。

を使用しています。 ナノビア 高速ラインセンサを搭載したHS2000では、5錠を1分以内に測定することができました。これは、現在生産している数百錠の品質管理テストに有効であることが証明されます。

さて、次はアプリケーションについてです。

歯科用工具。寸法および表面粗さ解析

はじめに

正確な寸法と最適な表面粗さは、歯科用ネジの機能にとって極めて重要です。歯科用ネジの寸法の多くは、半径、角度、距離、段差の高さなど、高い精度を必要とします。人体内に挿入される医療器具や部品にとって、滑り摩擦を最小限に抑えるために、局所的な表面粗さを理解することも非常に重要です。

寸法研究のための非接触形状測定

ナノベーア 3D非接触プロファイラー 色光ベースの技術を使用して、透明、不透明、鏡面、拡散、研磨、粗いなどのあらゆる材料表面を測定します。タッチプローブ技術とは異なり、非接触技術は狭い領域の内部を測定でき、先端が柔らかいプラスチック材料を押すことによって引き起こされる変形に起因する本質的な誤差が追加されることはありません。色光ベースの技術は、焦点変動技術と比較して優れた横方向および高さの精度も提供します。 Nanovea Profiler は、ステッチを行わずに大きな表面を直接スキャンし、数秒で部品の長さのプロファイルを作成できます。結果を操作する複雑なアルゴリズムを使用せずに表面を測定するプロファイラーの機能により、ナノからマクロ範囲の表面特徴と高い表面角度を測定できます。

測定目的

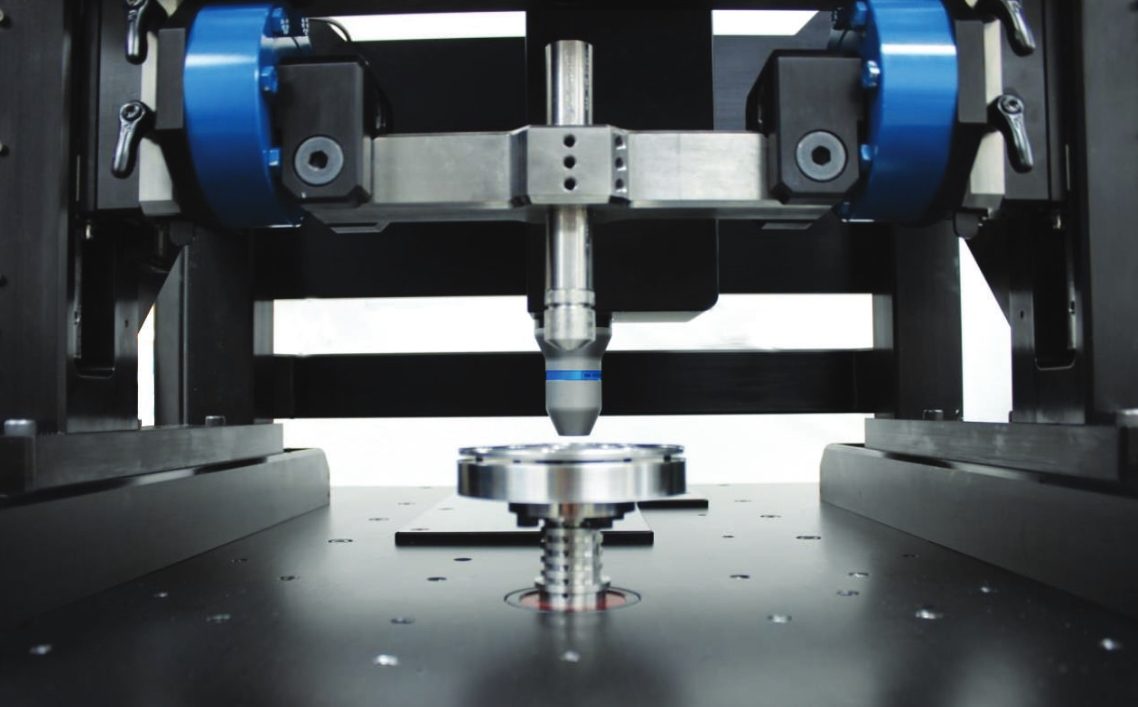

このアプリケーションでは、Nanovea ST400 光学プロファイラーを使用して、1 回の測定で歯科用ネジを平坦部とネジ部の特徴に沿って測定しました。表面粗さは平坦な領域から計算され、ねじ切り部分のさまざまな寸法が決定されました。

分析された歯科用ネジのサンプル ナノビア 光学プロファイラー。

歯科用ネジのサンプルを分析しました。

結果

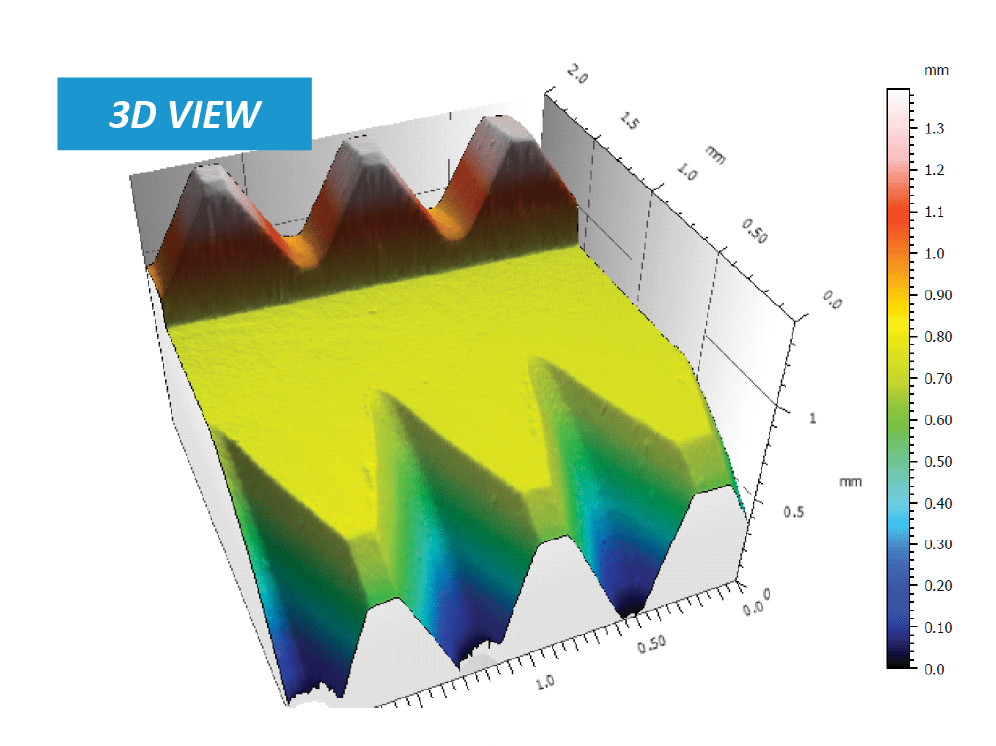

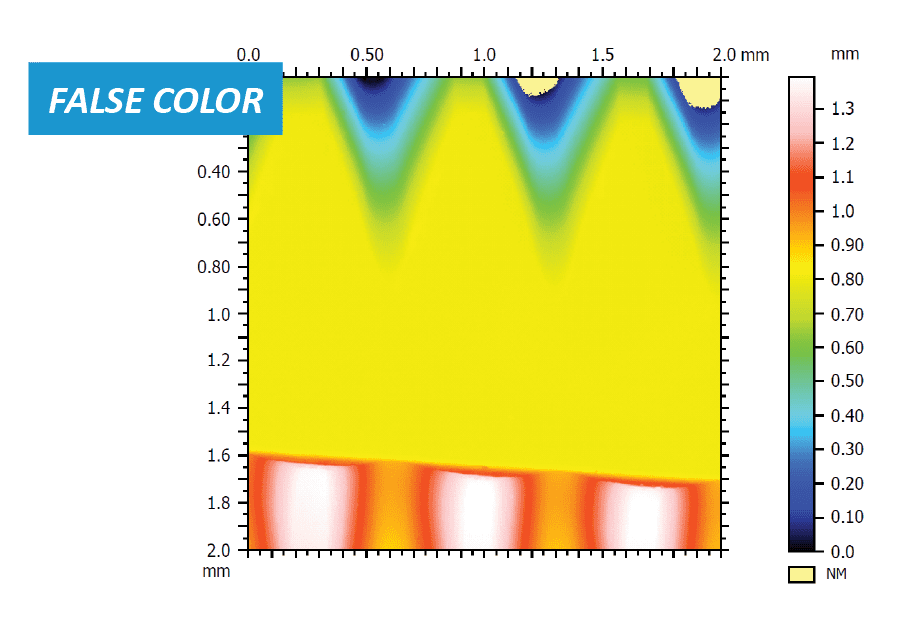

3Dサーフェス

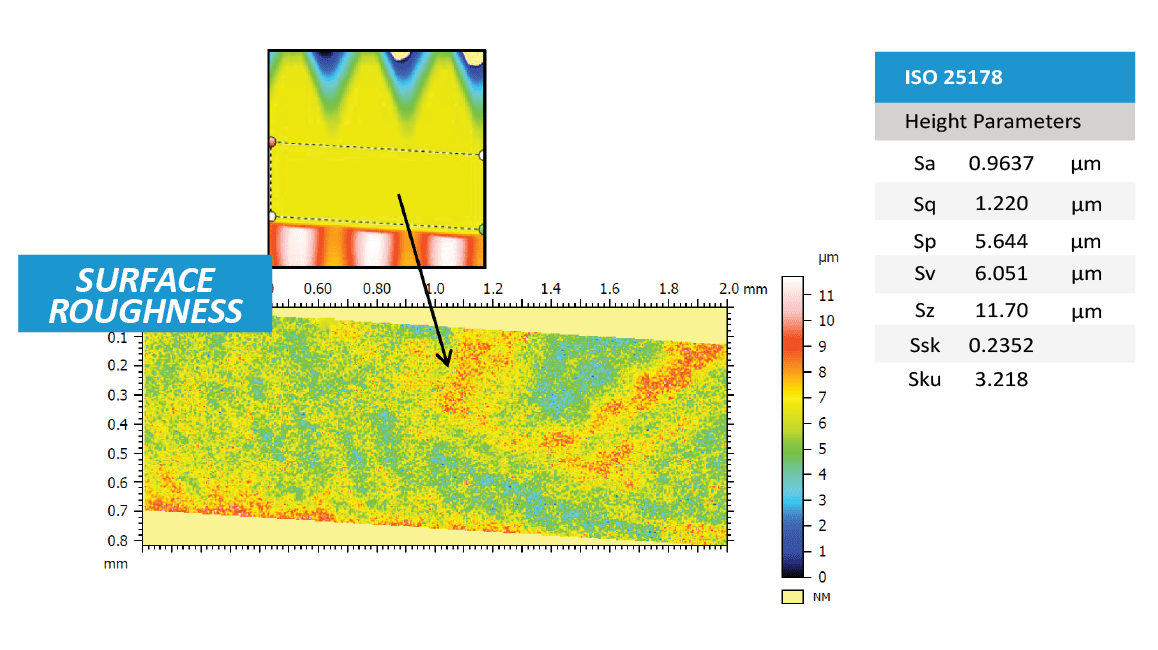

歯科用ネジの 3D ビューと疑似カラー ビューには、どちらかの側からネジ山が始まる平らな領域が表示されます。これは、さまざまな角度からネジの形態を直接観察するための簡単なツールをユーザーに提供します。フルスキャンから平坦な領域を抽出し、その表面粗さを測定しました。

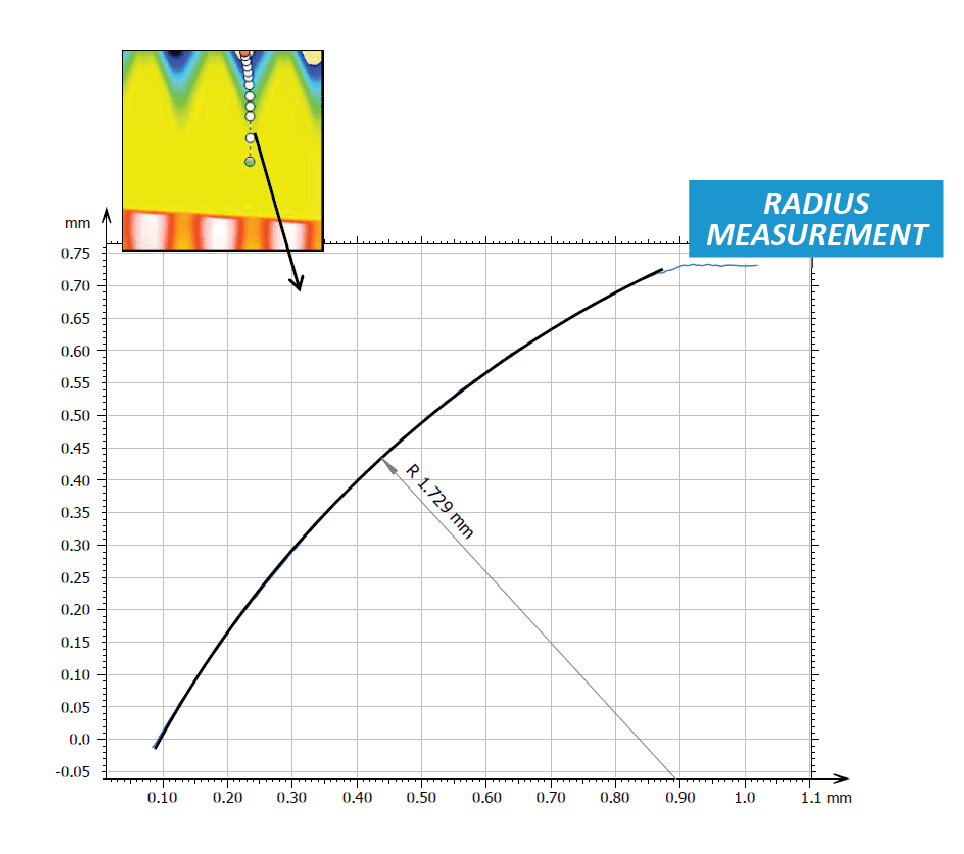

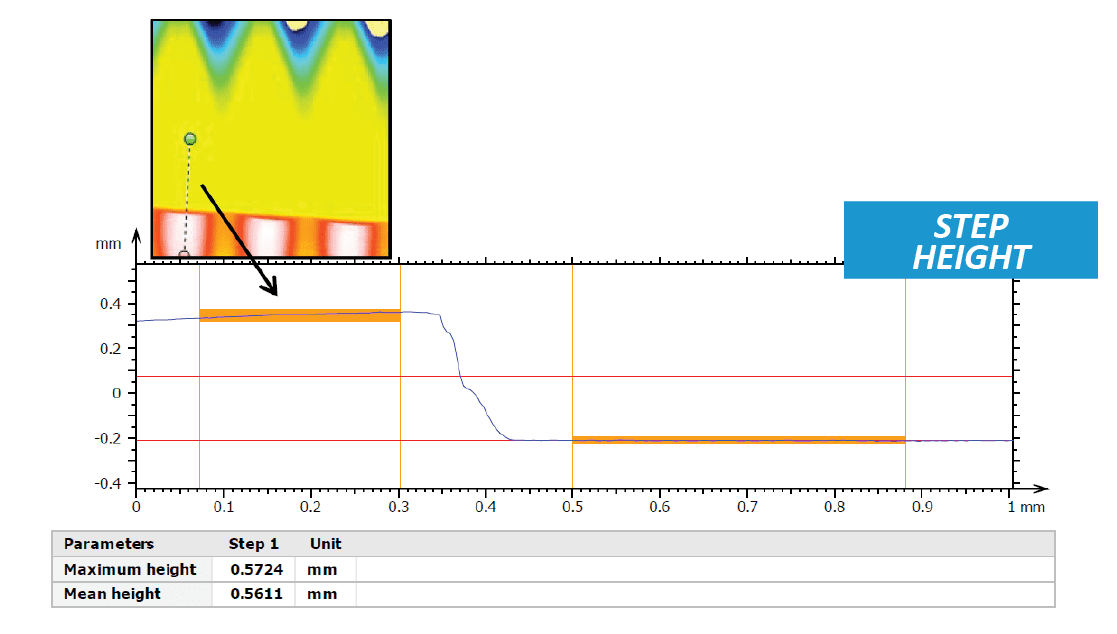

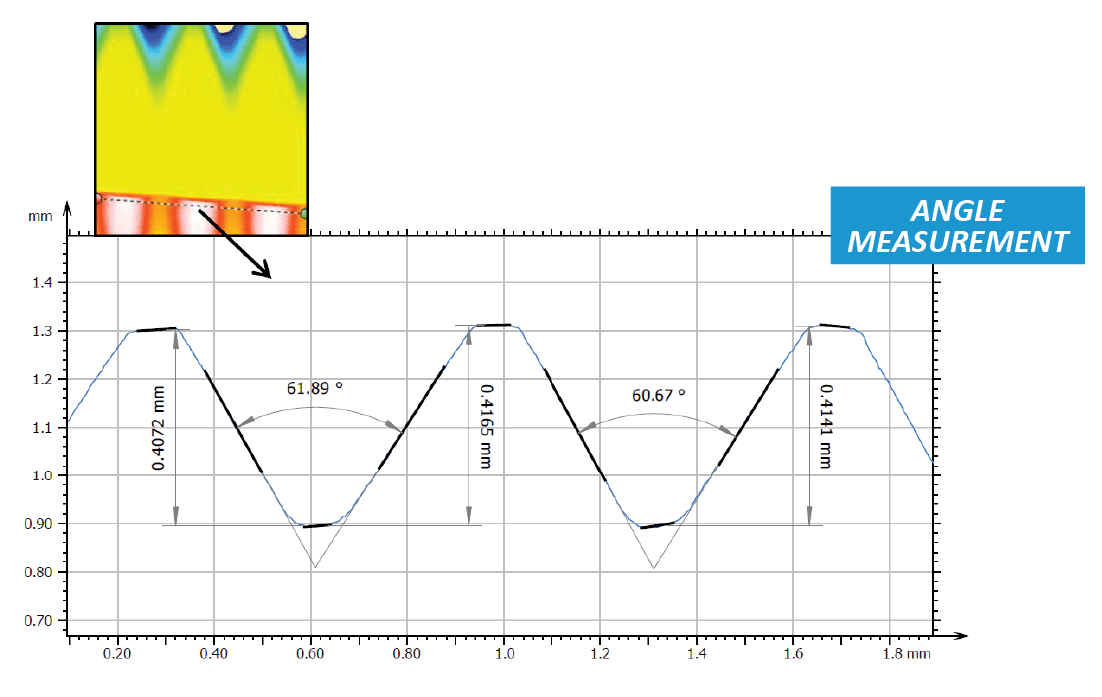

2D表面解析

表面から線プロファイルを抽出して、ねじの断面図を表示することもできます。輪郭解析と段差解析を使用して、ネジの特定の位置の正確な寸法を測定しました。

まとめ

このアプリケーションでは、局所的な表面粗さを正確に計算し、1 回のスキャンで大きな寸法形状を測定する Nanovea 3D 非接触プロファイラーの機能を紹介しました。

データは、局所的な表面粗さが 0.9637 μm であることを示しています。ねじ山の間のねじの半径は 1.729 mm であることが判明し、ねじ山の平均高さは 0.413 mm でした。ねじ山の間の平均角度は 61.3°であると測定されました。

ここに掲載したデータは、解析ソフトで利用できる計算の一部に過ぎません。

作成者

Duanjie Li 博士、Jonathan Thomas、Pierre Leroux

インライン粗さ検査

詳細はこちら

インライン粗さ検査における非接触式プロファイラの重要性

表面欠陥は、材料の加工や製品の製造に起因します。インライン表面品質検査により、最終製品の最も厳密な品質管理が保証されます。ナノベア 3D非接触形状計 非接触でサンプルの粗さを測定する独自の機能を備えたクロマチック共焦点技術を利用します。複数のプロファイラー センサーを設置して、製品のさまざまな領域の粗さと質感を同時に監視できます。解析ソフトウェアによってリアルタイムで計算された粗さのしきい値は、高速で信頼性の高い合否判定ツールとして機能します。

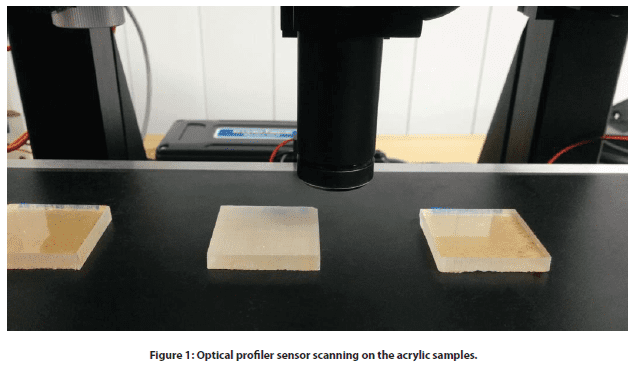

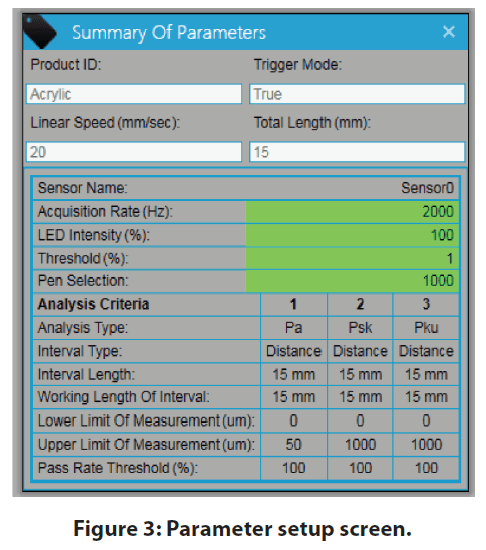

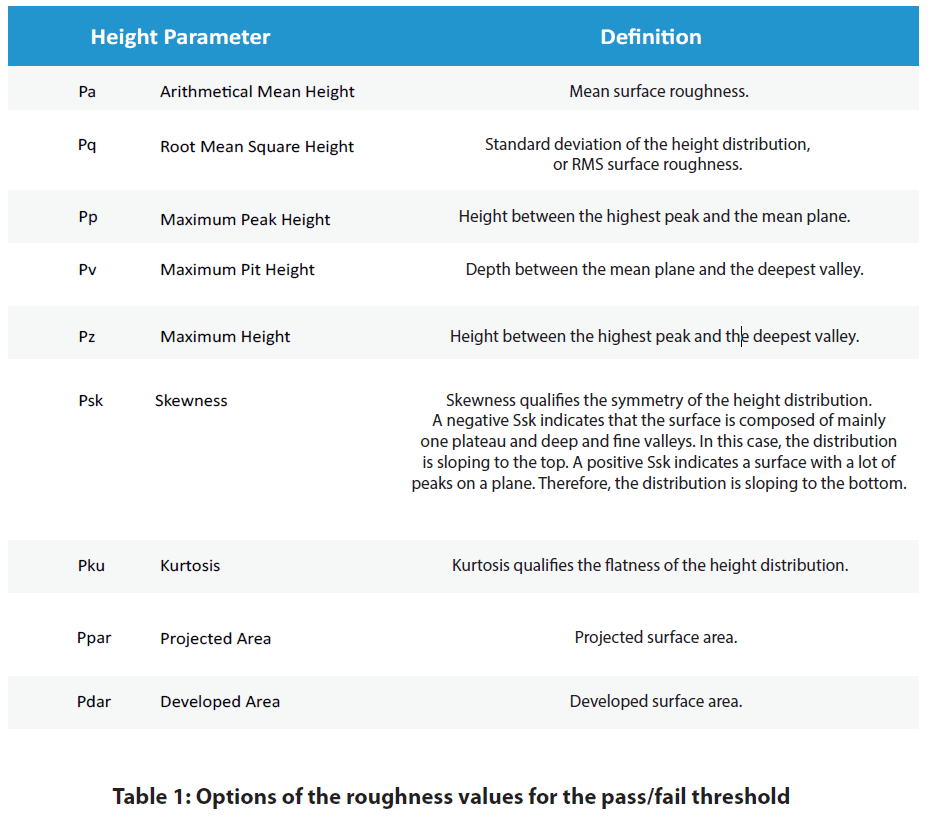

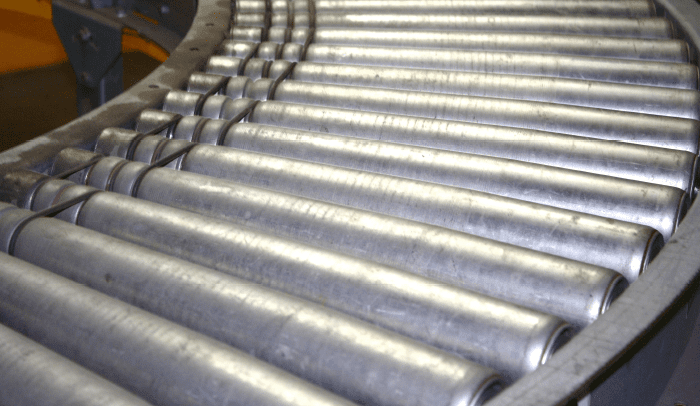

測定目的

本研究では、ポイントセンサーを搭載したナノベアーの粗さ検査コンベアシステムを用いて、アクリルとサンドペーパーサンプルの表面粗さを検査します。生産ラインにおいて、高速で信頼性の高いインライン粗さ検査をリアルタイムに提供するナノベアーの能力を紹介します。

結果および考察

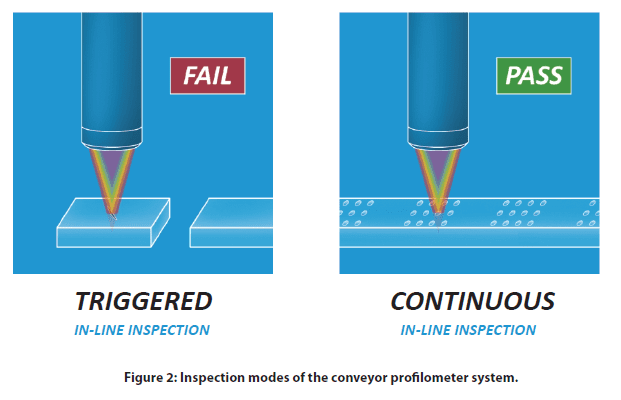

コンベア式プロフィロメータシステムは、トリガモードと連続モードの2つのモードで動作させることができる。図2に示すように、トリガーモードでは、試料が光学式プロファイラヘッドの下を通過する際に表面粗さが測定されます。これに対し、連続モードでは、金属板や布地などの連続した試料の表面粗さをノンストップで測定することができます。複数の光学式プロファイラーセンサーを設置し、異なるサンプル領域の粗さをモニターし記録することができます。

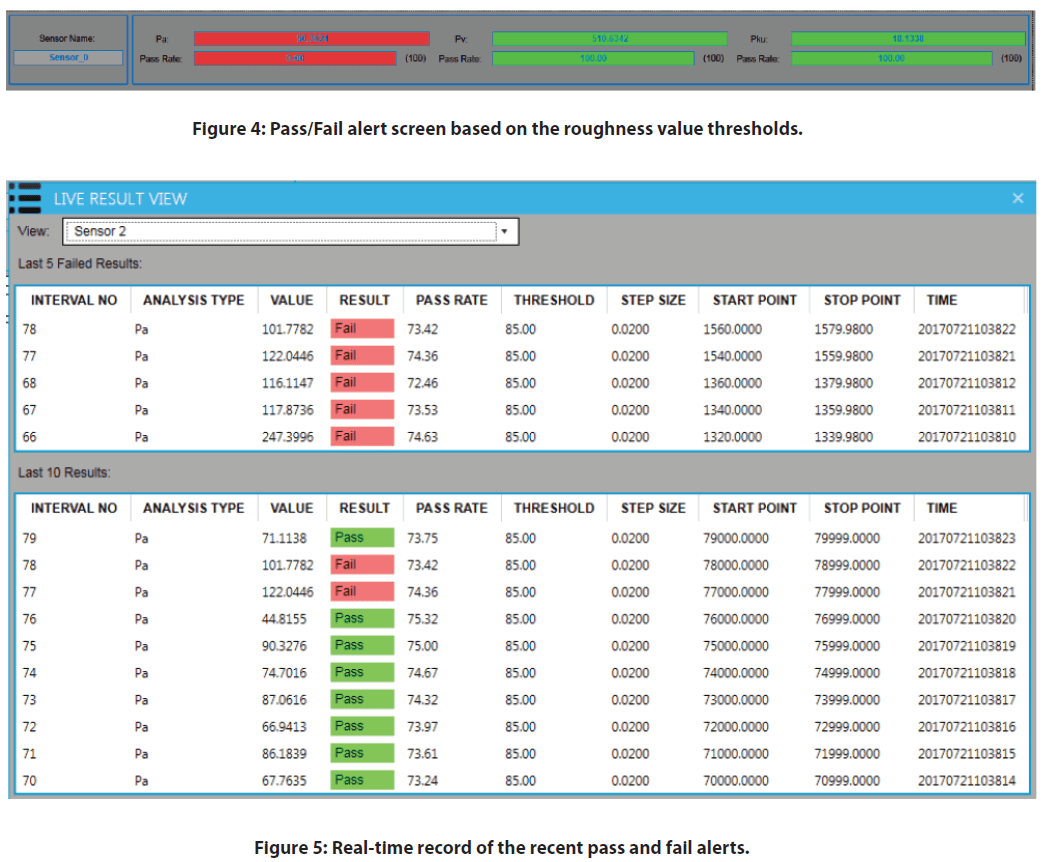

リアルタイムの粗さ検査測定中、図4と図5に示すように、合格と不合格の警告がソフトウェアのウィンドウに表示されます。粗さの値が与えられた閾値の範囲内にある場合、測定された粗さは緑色でハイライトされます。しかし、測定された表面粗さが設定されたしきい値の範囲外である場合、ハイライトは赤色に変化する。これは、ユーザーが製品の表面仕上げの品質を判断するためのツールを提供するものである。

以下では、アクリルと紙やすりの2種類の試料を用いて、検査システムのトリガーモードと連続モードのデモンストレーションを行います。

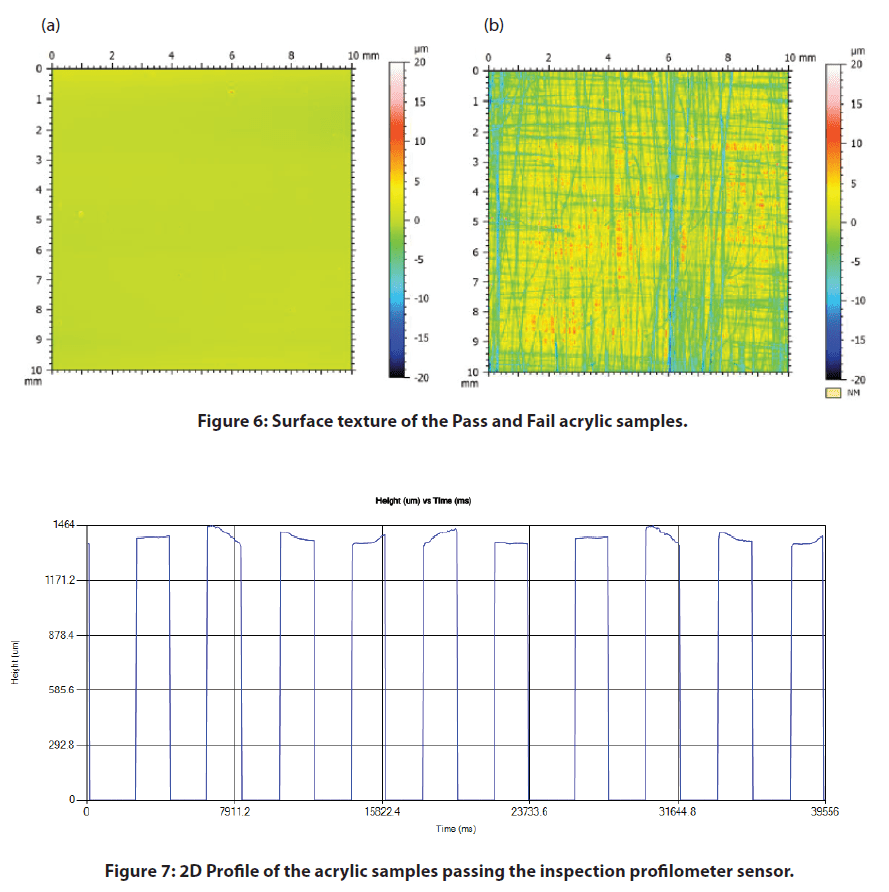

トリガーモード。アクリル試料の表面検査

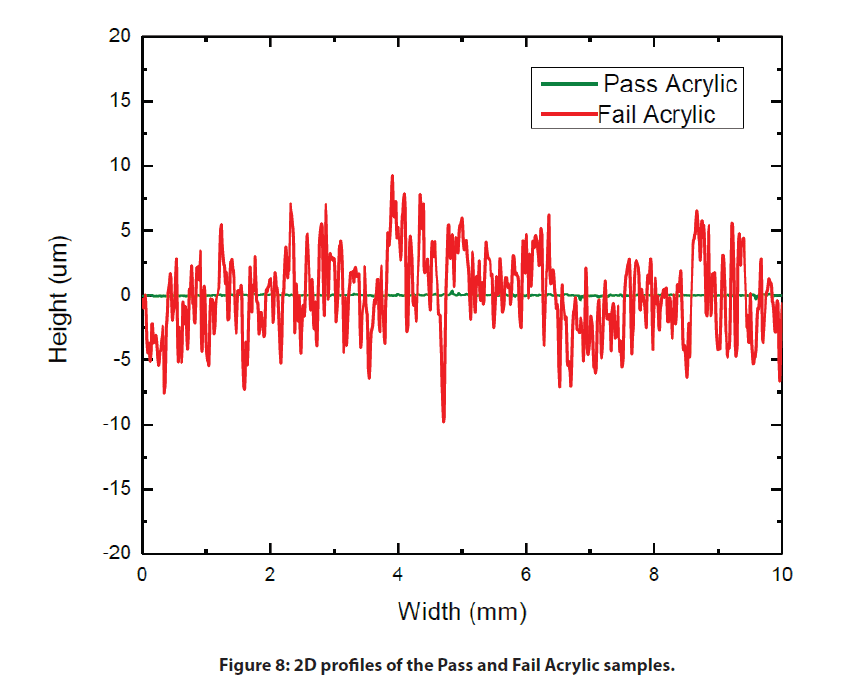

図1に示すように、一連のアクリル試料はコンベアベルト上に整列され、光学式プロファイラヘッドの下を移動します。図6の擬似カラー図は、表面の高さの変化を示しています。鏡面仕上げされたアクリルサンプルの一部は、図6bに示すように、サンディングされて粗い表面テクスチャを形成していた。

アクリルサンプルは光学式プロファイラヘッドの下を一定速度で移動するため、図7および図8に示すように表面形状が測定される。測定されたプロファイルの粗さ値も同時に計算され、閾値と比較されます。粗さの値が設定されたしきい値を超えると赤色のフェイルアラートが起動し、ユーザーは生産ライン上の不良品を即座に発見し、場所を特定することができるようになります。

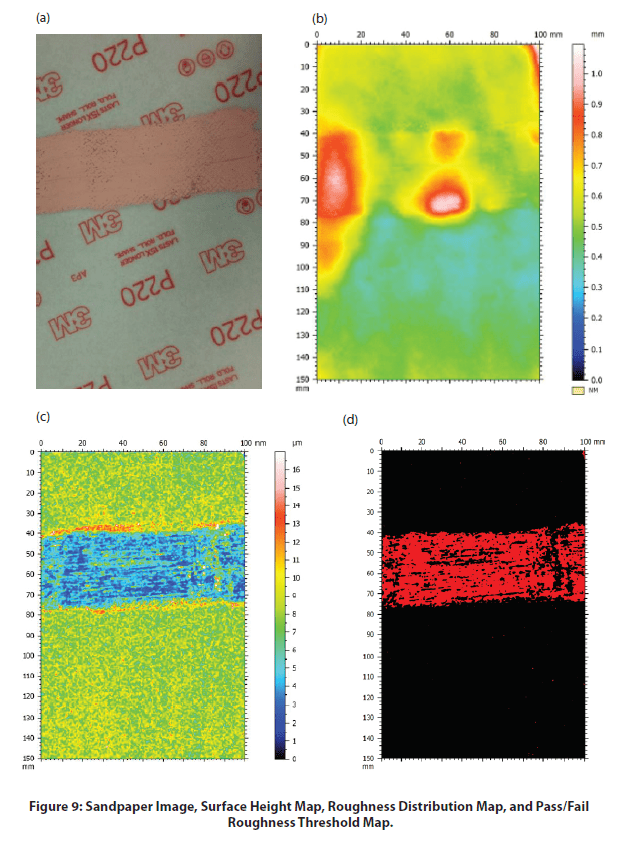

連続モード。サンドペーパーサンプルの表面検査

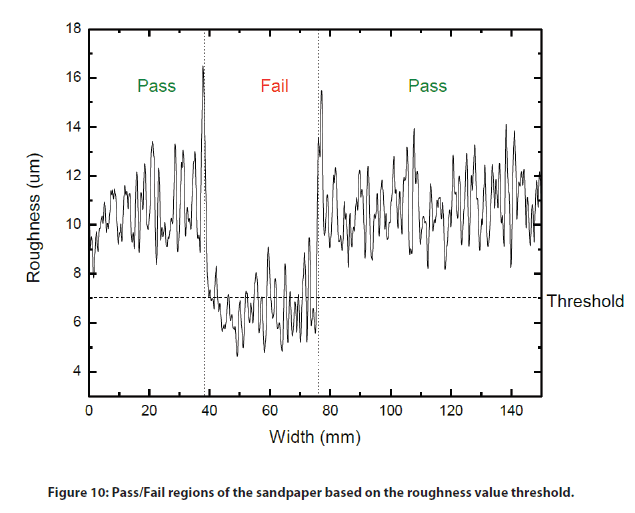

図9に示すように、サンドペーパーサンプル表面の表面高さマップ、粗さ分布マップ、および粗さ閾値の合否マップを作成した。サンドペーパーサンプルは、表面高さマップに示されるように、使用部分にいくつかの高いピークがある。図9Cのパレット内の異なる色は、局所表面の粗さ値を表している。粗さマップは、サンドペーパーサンプルの無傷の領域で均質な粗さを示す一方、使用済みの領域は濃い青色で強調され、この領域で粗さの値が低下していることを示している。図9Dに示すように、このような領域を特定するために、粗さの合否のしきい値を設定することができます。

サンドペーパーがインラインプロファイラセンサーの下を連続的に通過すると、図10にプロットされているように、リアルタイムの局所粗さ値が計算され記録される。設定された粗さのしきい値に基づいて合否のアラートがソフトウェア画面に表示され、品質管理のための迅速かつ信頼性の高いツールとして機能する。生産ラインにおける製品の表面品質をその場で検査し、不良箇所をいち早く発見することができる。

このアプリケーションでは、光学式非接触プロファイラーセンサーを搭載したナノベアコンベアプロフィロメーターが、信頼性の高いインライン品質管理ツールとして効果的かつ効率的に機能することを示しました。

生産ラインに設置することで、製品の表面品質をその場で監視することができる検査装置です。粗さの閾値は、製品の表面品質を判断するための信頼できる基準として機能し、ユーザーは不良品にいち早く気づくことができます。トリガーモードと連続モードの2つの検査モードがあり、さまざまな種類の製品の検査に対応します。

ここに掲載されているデータは、解析ソフトウェアで利用可能な計算の一部に過ぎません。ナノベアプロフィロメータは、半導体、マイクロエレクトロニクス、太陽電池、ファイバー、光学、自動車、航空宇宙、冶金、機械加工、コーティング、医薬品、バイオメディカル、環境などの分野で、ほぼすべての表面を測定することができます。

さて、次はアプリケーションについてです。

ブロック・オン・リング摩耗試験

ブロック・オン・リングの摩耗評価の重要性

ブロック オン リング (ASTM G77) 試験は、さまざまなシミュレーション条件で材料の滑り摩耗挙動を評価する広く使用されている手法で、特定のトライボロジー用途における材料カップルの信頼できるランク付けを可能にします。

測定目的

このアプリケーションでは、ナノベアメカニカルテスターが、ステンレス鋼SS304とアルミニウムAl6061金属合金サンプルのYSとUTSを測定しています。これらのサンプルは、ナノベアの圧痕法の信頼性を示す、一般的に認識されているYSとUTSの値で選ばれました。

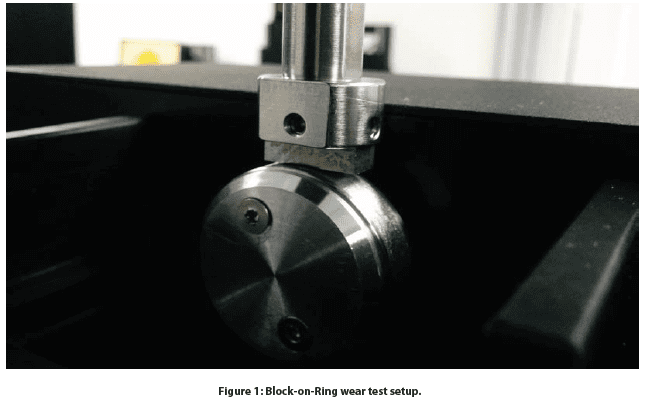

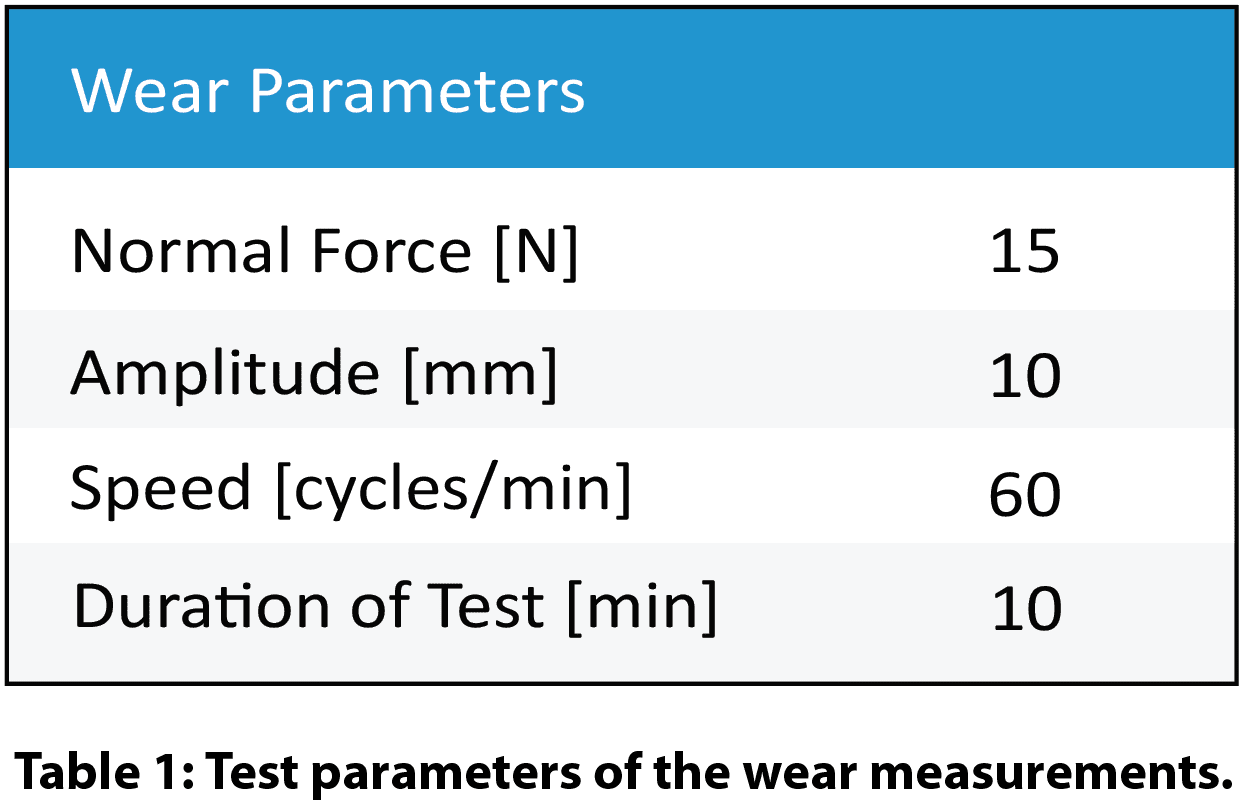

S-10 リング上の H-30 ブロックの滑り摩耗挙動は、Block-on-Ring モジュールを使用する Nanovea のトライボメータによって評価されました。 H-30 ブロックは硬度 30HRC の 01 工具鋼で作られていますが、S-10 リングは表面硬度 58 ~ 63 HRC の鋼タイプ 4620、リング直径約 34.98 mm です。摩耗挙動への影響を調査するために、乾燥した潤滑環境でブロック オン リング テストが実行されました。潤滑試験は USP 重鉱油で実施されました。 Nanovea の摩耗痕跡を調査しました。 3D非接触表面形状計。試験パラメータを表 1 にまとめます。摩耗率 (K) は、式 K=V/(F×s) を使用して評価しました。ここで、V は摩耗量、F は垂直荷重、s は滑り距離です。

結果および考察

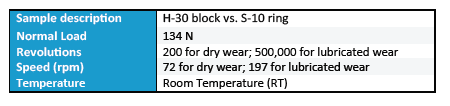

図 2 は、乾燥環境と潤滑環境でのブロックオンリング テストの摩擦係数 (COF) を比較しています。乾燥した環境では、潤滑された環境よりもブロックの摩擦が大幅に大きくなります。 COF

最初の 50 回転のならし期間中に変動し、残りの 200 回転摩耗テストでは約 0.8 の一定 COF に達します。比較すると、USP 重鉱油潤滑で実行されたブロック オン リング テストは、500,000 回転摩耗テスト全体を通じて 0.09 という低い COF を一定に示しました。潤滑剤は、表面間の COF を最大 90 分の 1 に大幅に削減します。

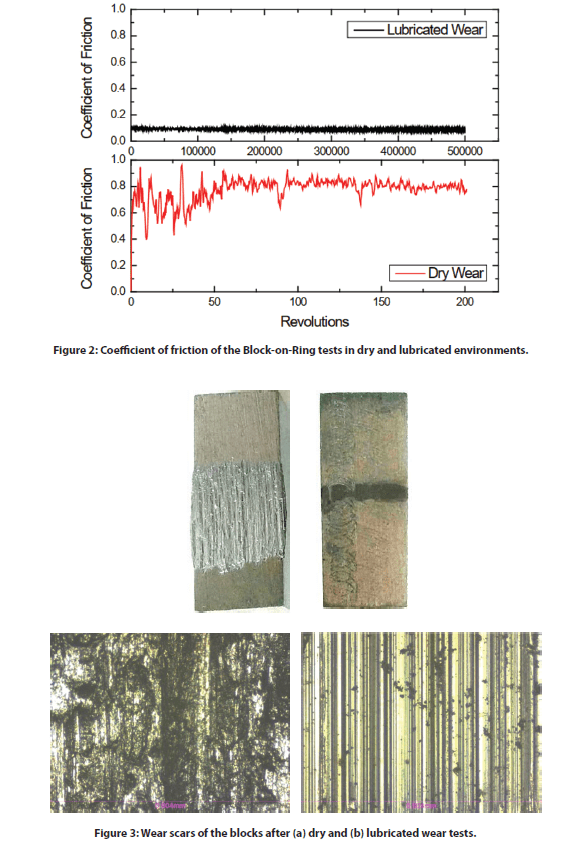

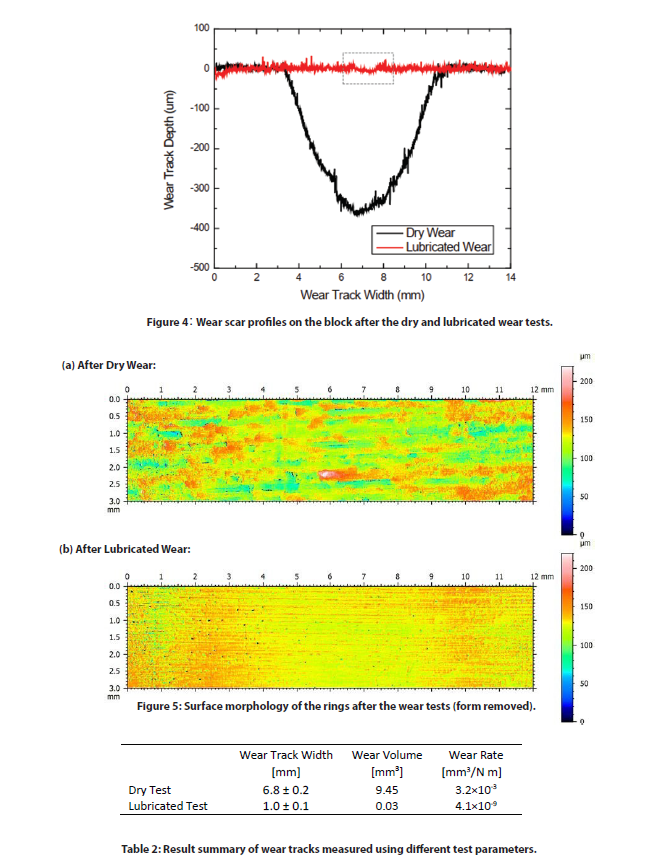

図3,図4に乾式および潤滑式摩耗試験後のブロックの摩耗痕の光学画像と断面2次元プロフィールを示す。また,摩耗痕の体積と摩耗速度を表2に示す。72rpmの低回転数で200回転させた乾式摩耗試験後のスチールブロックは、9.45mm˙と大きな摩耗痕体積を示しています。これに対し、鉱物油潤滑剤を用いて197rpmの高速回転で50万回転させた摩耗試験では、0.03mm˙と大幅に小さい摩耗痕が形成されました。

図3は、潤滑摩耗試験での穏やかな摩耗に比べ、乾式摩耗試験での激しい摩耗の様子を示しています。乾式摩耗試験で発生する高熱と激しい振動は、金属片の酸化を促進し、激しい3体摩耗を引き起こします。潤滑摩耗試験では、鉱油が摩擦を減らし、接触面を冷却し、摩耗中に生じた摩耗粉を運び去ります。この結果、摩耗量は約8×10ˆと大幅に減少した。このような環境による耐摩耗性の大きな違いは、現実的な使用条件下での適切な滑り摩耗シミュレーションの重要性を示している。

試験条件にわずかな変化が加わると、摩耗の挙動が大きく変化することがあります。ナノベアのトライボメータは汎用性が高いため、高温、潤滑、トライボコロージョンの各条件で摩耗測定が可能です。高度なモーターによる正確な速度および位置制御により、0.001~5000rpmの速度で摩耗試験を行うことができるため、研究/試験ラボにとって、さまざまな⾰命条件での摩耗を調べるための理想的なツールとなっています。

試料の表面状態は、Nanovea社の非接触型光学式プロイオメーターで検査した。図5は、摩耗試験後のリングの表面形態を示しています。摺動摩耗により生じた表面形態と粗さをより良く表現するために、円筒形状を除去しています。200回転の乾式摩耗試験では、3体摩耗により著しい表面荒れが発生しました。乾式摩耗試験後のブロックとリングの粗さRaは、それぞれ14.1μmと18.1μmであるのに対し、より高速の50万回転潤滑摩耗試験では5.7μmと9.1μmとなりました。このテストは、ピストンリングとシリンダーの接触面に適切な潤滑を行うことの重要性を示しています。激しい摩耗は、無潤滑では接触面を素早く損傷させ、不可逆的なサービス品質の劣化、さらにはエンジンの破損につながる。

まとめ

この研究では、ASTM G77 規格に準拠したブロック オン リング モジュールを使用して、Nanovea のトライボメーターを使用してスチール金属カップルの滑り摩耗挙動を評価する方法を紹介します。潤滑剤は、材料対の摩耗特性において重要な役割を果たします。鉱油は、H-30 ブロックの摩耗率を約 8×10 分の 1 に減少させ、COF を約 90 分の 1 に減少させます。 Nanovea のトライボメーターは多用途性を備えているため、さまざまな潤滑、高温、摩擦腐食条件下での摩耗挙動を測定するための理想的なツールとなっています。

Nanovea のトライボメーターは、ISO および ASTM 準拠の回転モードおよび直線モードを使用して、正確で再現性のある摩耗および摩擦試験を提供します。また、オプションの高温摩耗、潤滑、および摩擦腐食モジュールも 1 つの事前統合システムで利用できます。 Nanovea の比類のない製品群は、薄いか厚いか、柔らかいか硬いコーティング、フィルム、および基材のあらゆる範囲のトライボロジー特性を決定するための理想的なソリューションです。

さて、次はアプリケーションについてです。

3次元形状測定による複合材料解析

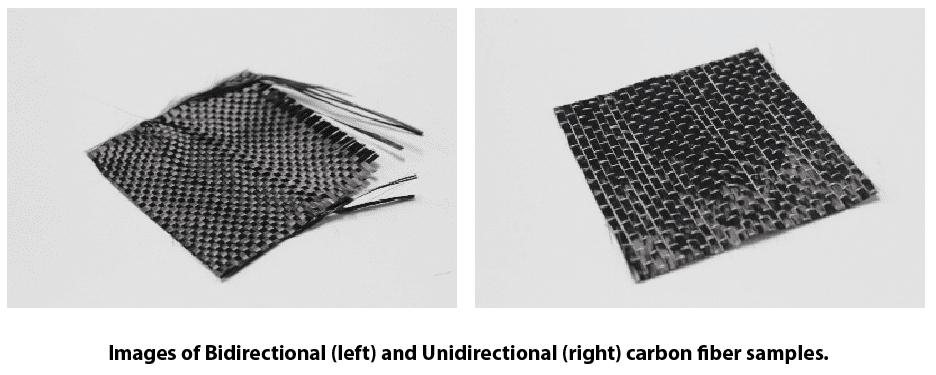

複合材料における非接触形状測定の重要性

複合材料の補強用途では、欠陥を最小限に抑え、可能な限り強度を高めることが重要です。異方性材料であるため、織物の方向が一定であることが、高い性能予測性を維持するために重要である。複合材料は重量に対する強度が最も高い材料の一つであり、場合によっては鉄よりも強くなります。化学的な脆弱性や熱膨張の影響を最小限に抑えるために、複合材料の露出表面積を制限することが重要です。プロフィロメトリーによる表面検査は、長期間の使用に耐える強度を確保するために、複合材料の品質管理製造に不可欠です。

ナノベアの 3D非接触形状計 タッチプローブや干渉法などの他の表面測定技術とは異なります。当社の表面形状計は軸色収差を使用してほぼあらゆる表面を測定し、オープンステージングにより準備を必要とせずにあらゆるサイズのサンプルを測定できます。ナノからマクロまでの測定は、サンプルの反射率や吸収の影響を受けることなく表面プロファイル測定中に得られます。当社の表面形状計は、ソフトウェア操作なしで高い表面角度を測定できる高度な機能を備えており、透明、不透明、鏡面、拡散、研磨、粗いなど、あらゆる材質を簡単に測定できます。非接触粗面計技術は、複合材料表面の研究を最大限に高めるための理想的で使いやすい機能を提供します。 2D と 3D 機能を組み合わせたメリットも得られます。

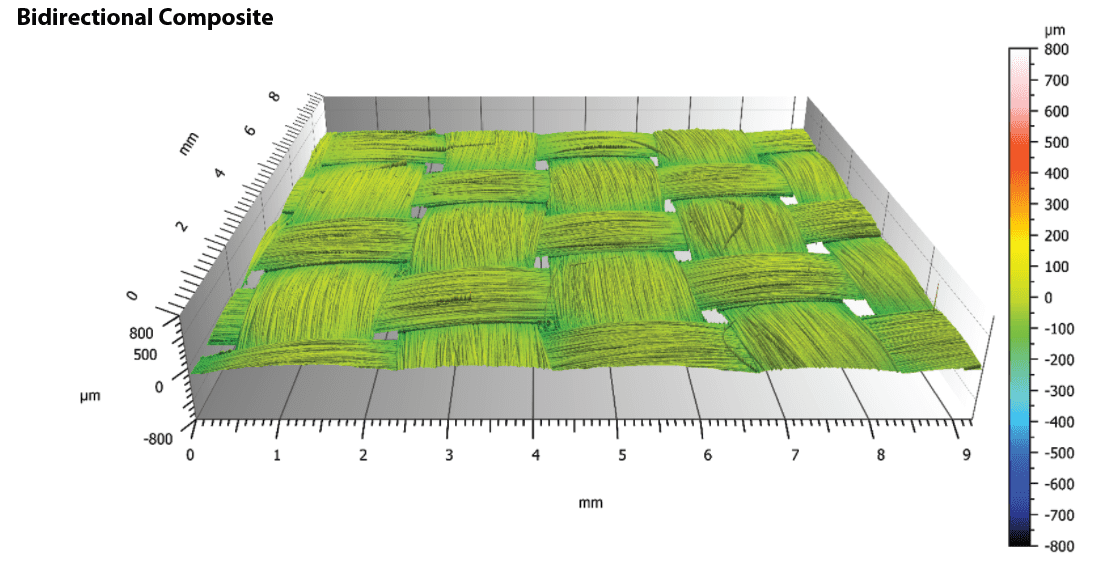

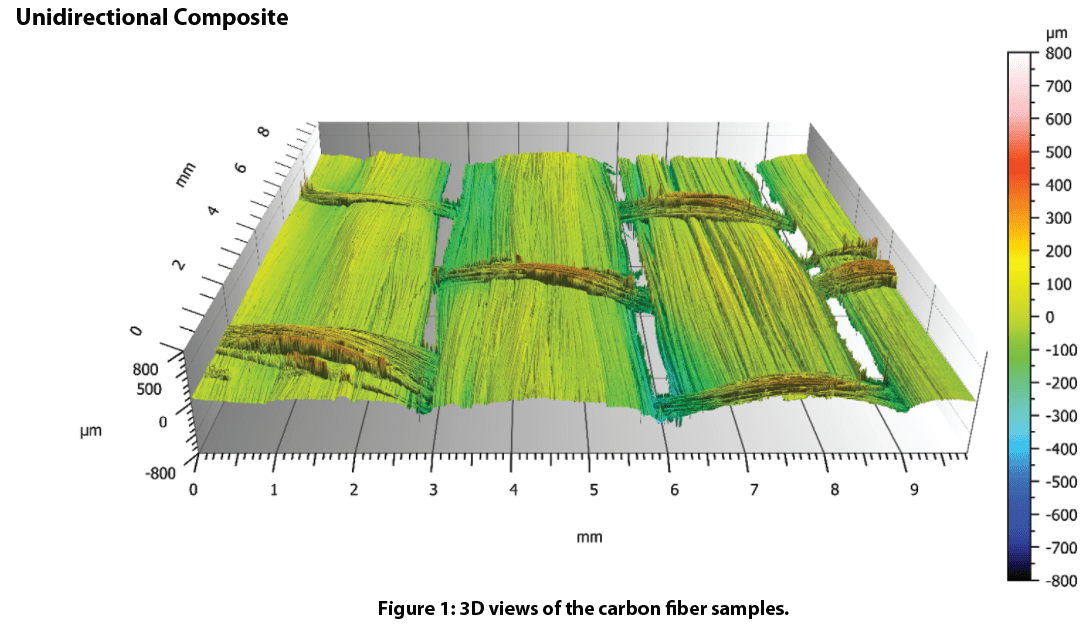

測定目的

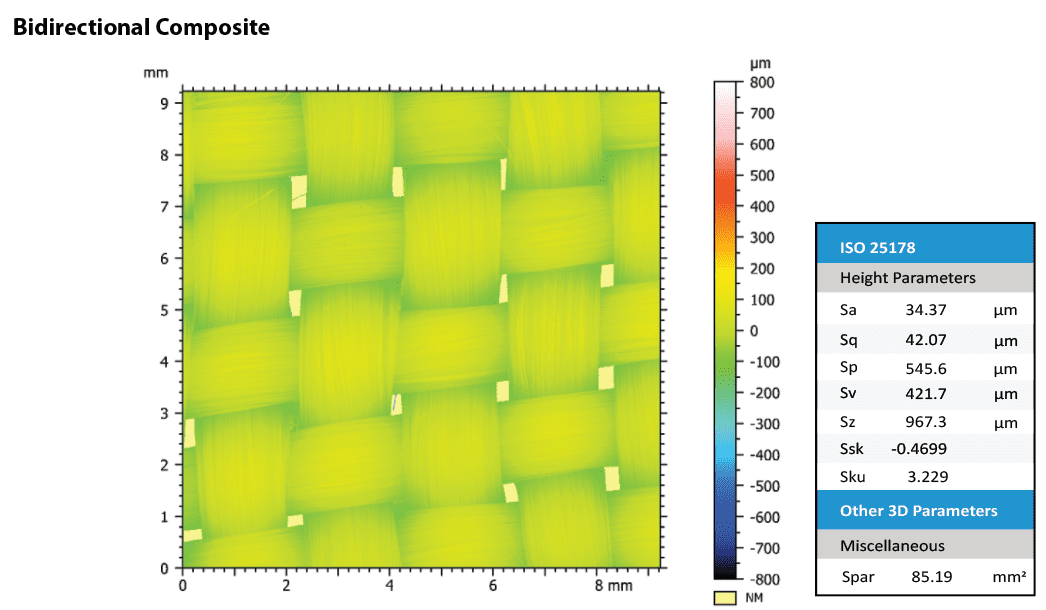

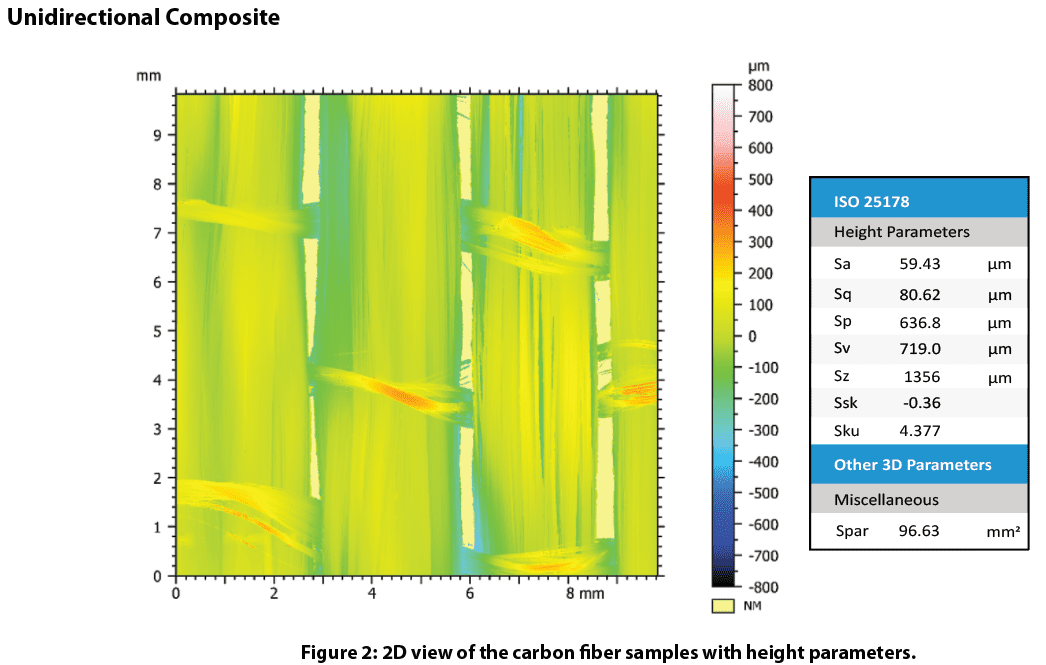

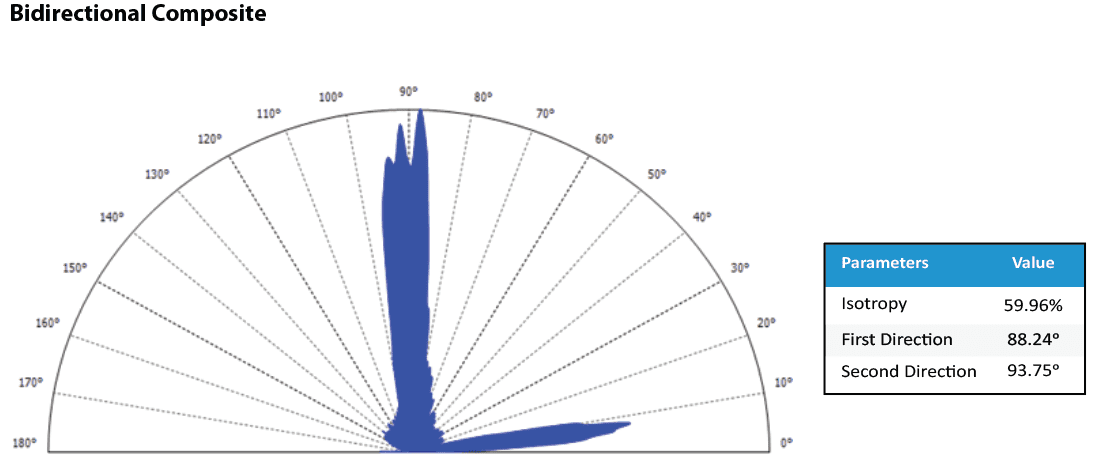

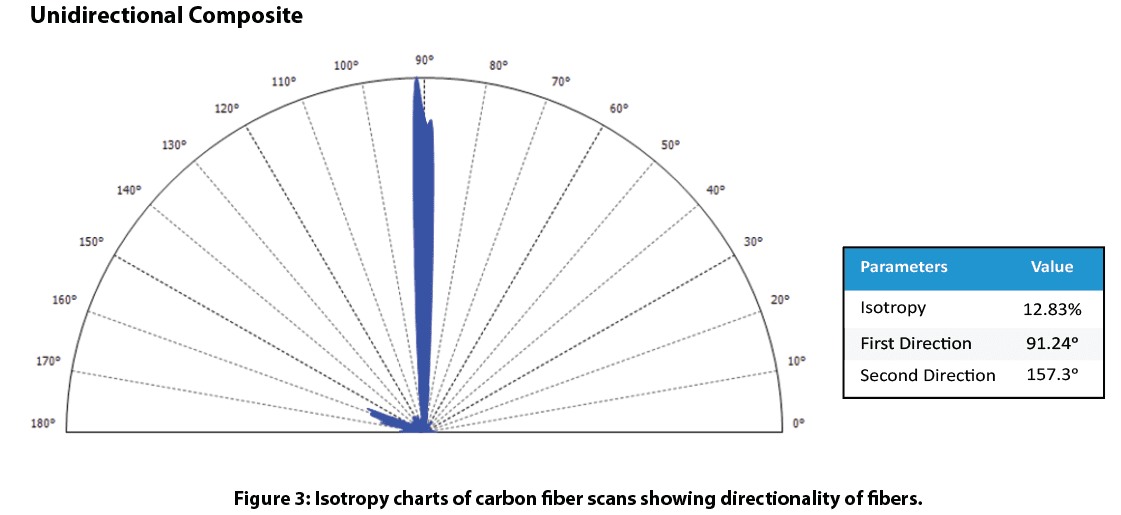

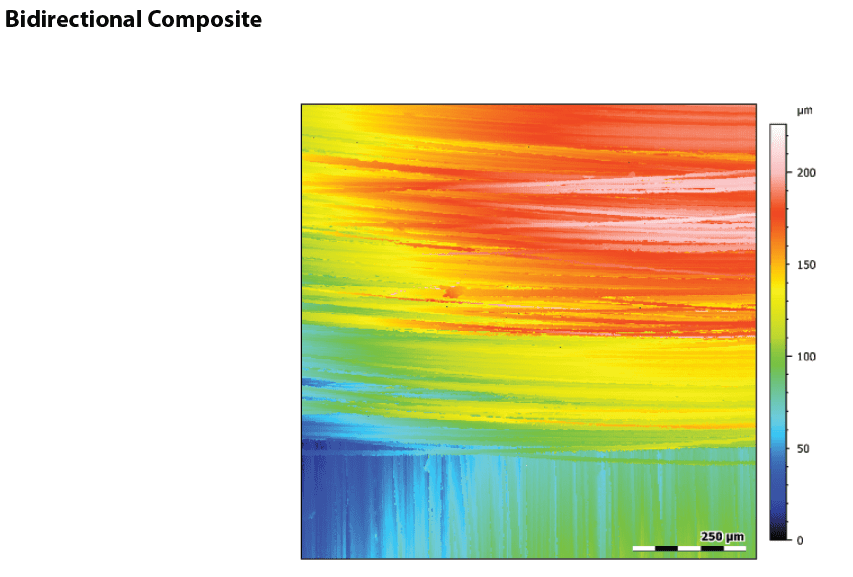

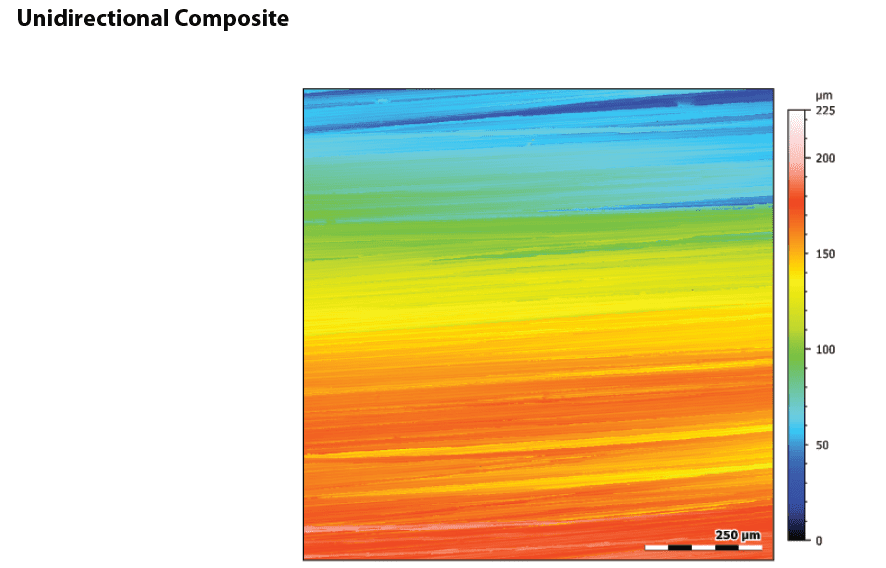

このアプリケーションで使用されたナノベアーのHS2000Lプロフィロメーターは、炭素繊維複合材料の2つの織り目の表面を測定しました。表面粗さ、織り長、等方性、フラクタル解析、およびその他の表面パラメータを使用して、複合材料を特性評価します。測定領域はランダムに選択され、Nanoveaの強力な表面分析ソフトウェアを使用して特性値を比較できるほど十分に大きいと想定されています。

結果および考察

表面解析

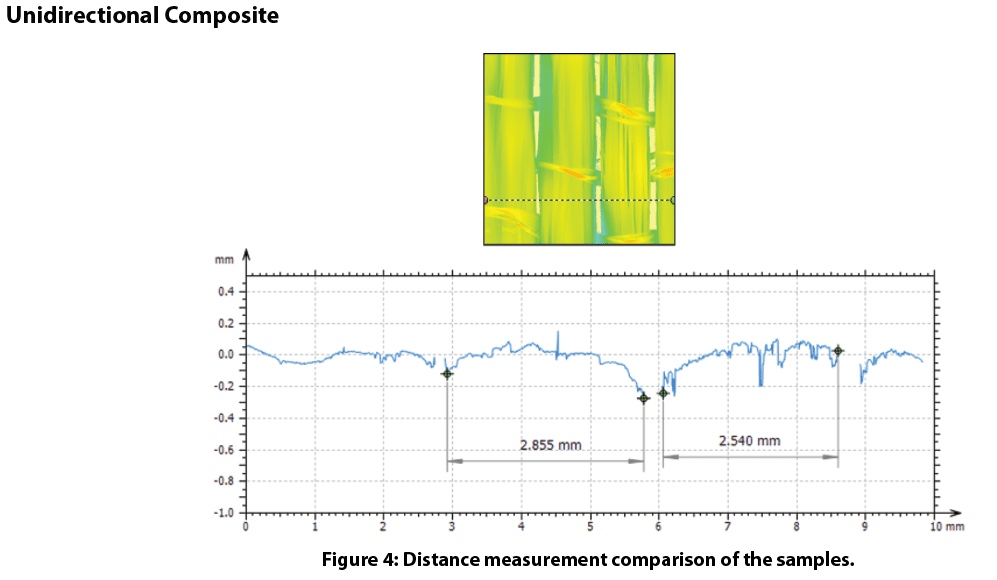

等方性は、織物の方向性を示し、期待される特性値を決定します。我々の研究では、双方向性複合材料が予想通り〜60%の等方性であることを示しています。一方、一方向性複合材料は、強い単一繊維経路方向繊維のため、〜13%の等方性であることがわかります。

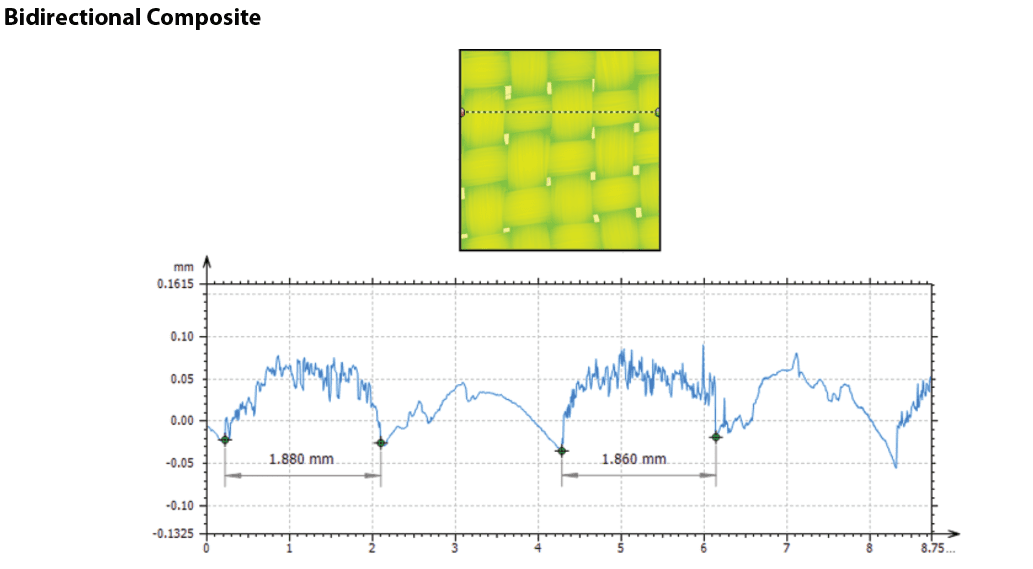

織り目の大きさは、複合材料に使用される繊維の詰め具合と幅を決定します。私たちの研究は、部品の品質を保証するために、ミクロン単位の精度で織りのサイズをいかに簡単に測定できるかを示しています。

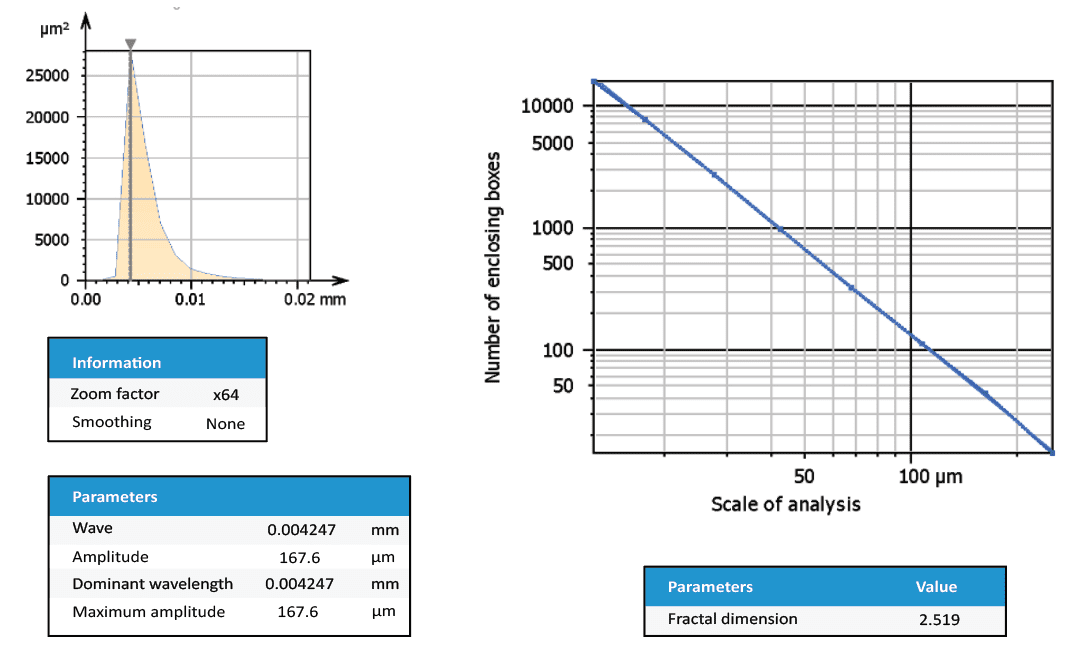

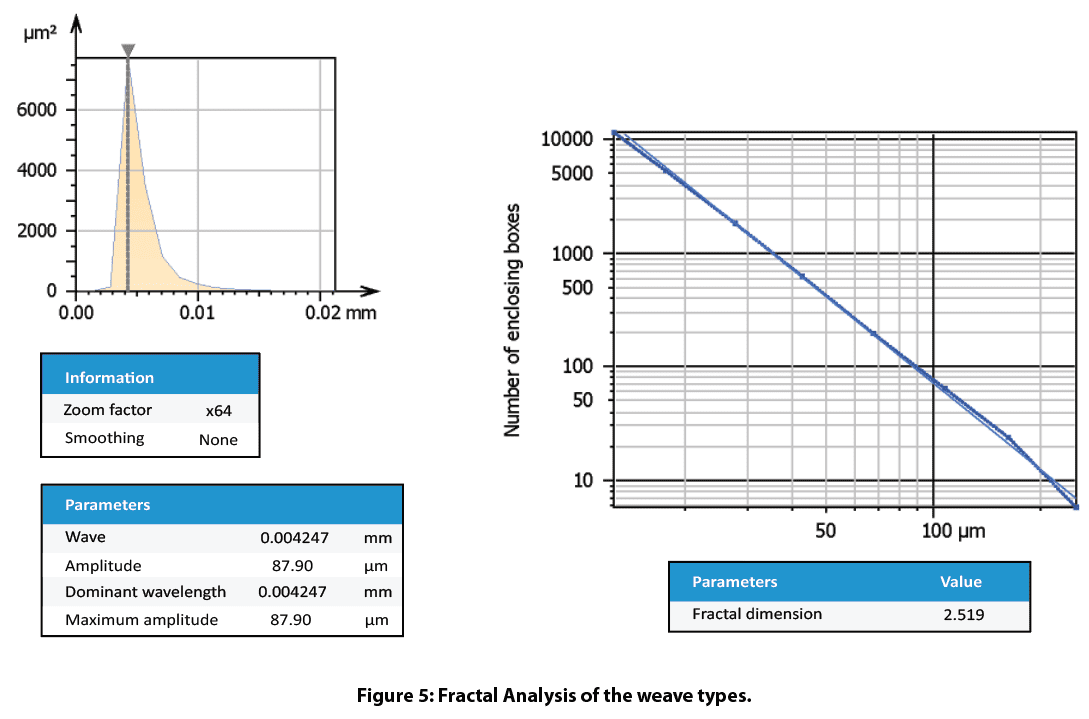

支配的な波長のテクスチャー分析から、どちらのコンポジットもストランドサイズは4.27ミクロンであることがわかりました。繊維表面のフラクタル次元解析は、繊維がマトリックスに定着しやすいかどうかを調べるために、平滑度を決定します。一方向繊維のフラクタル次元は、双方向繊維よりも高く、複合材料の加工に影響を与える可能性があります。

結論

このアプリケーションでは、ナノベアーの HS2000L 非接触型プロフィロメーターが複合材料の繊維表面を正確に特性評価できることを示しました。高さパラメータ、等方性、テクスチャ分析、距離測定などを用いて、炭素繊維の織り方の違いを識別しました。

ナノベアのプロフィロメーターによる表面計測は、複合材料の損傷を正確かつ迅速に軽減し、部品の欠陥を減らし、複合材料の能力を最大化します。ナノベアの3Dプロフィロメーターの速度は、<1mm/sから500mm/sまであり、研究用途から高速検査のニーズまで対応可能です。ナノベアーのプロフィロメーターはソリューションです。

あらゆる複合的な測定ニーズに対応します。

さて、次はアプリケーションについてです。

表面処理銅線の耐摩耗性とスクラッチ性の評価

銅線の摩耗・傷評価の重要性

銅は、電磁石や電信機の発明以来、電気配線に使用されてきた長い歴史があります。銅線は、耐食性、はんだ付け性、150℃までの高温での特性から、パネル、メーター、コンピューター、事務機、家電製品など、幅広い電子機器に使用されています。採掘される銅の約半分は、電線・ケーブルの導体製造に使用されています。

銅線の表面品質は、アプリケーションの性能と寿命にとって非常に重要です。ワイヤの微細な欠陥は、過度の摩耗、亀裂の発生と伝播、導電性の低下、不十分なはんだ付け性などにつながる可能性があります。銅線の適切な表面処理は伸線時に発生する表面欠陥を取り除き、耐腐食性、耐傷性、耐摩耗性を向上させます。銅線を使った多くの航空宇宙用途では、予期せぬ機器の故障を防ぐため、その挙動を制御する必要がありま す。銅線表面の耐摩耗性や耐傷性を正しく評価するためには、定量的で信頼性の高い測定が必要です。

測定目的

このアプリケーションでは、異なる銅線の表面処理を制御した摩耗プロセスをシミュレートしています。 スクラッチテスト 処理された表面層に破損を引き起こすのに必要な荷重を測定します。この研究では Nanovea を紹介します トライボメータ と メカニカルテスター 電線の評価・品質管理に最適なツールです。

試験方法と手順

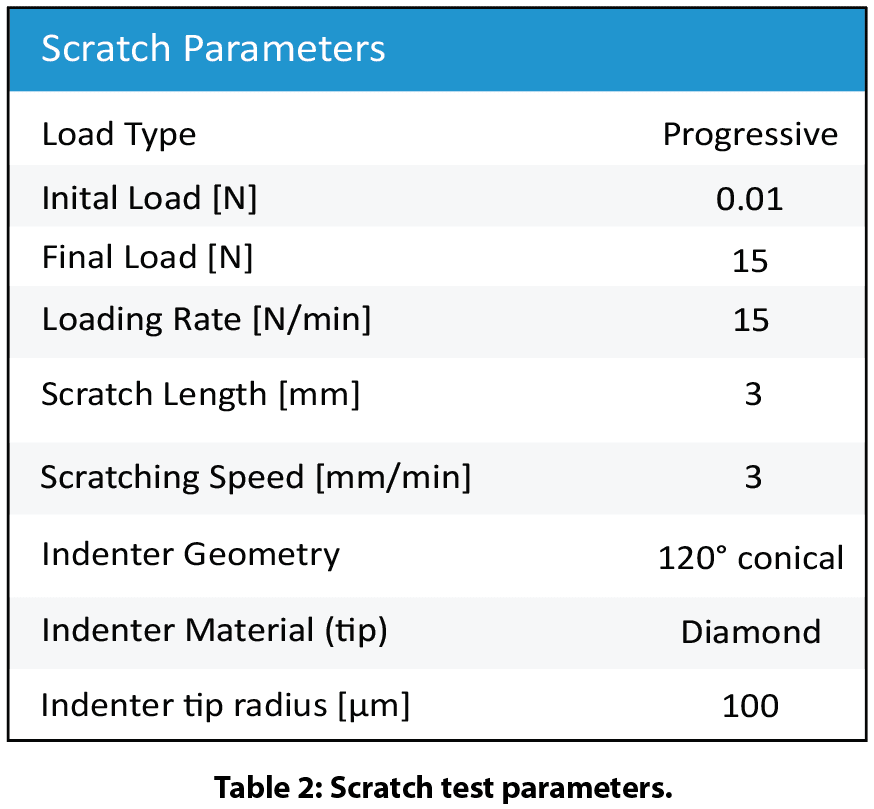

銅線 (ワイヤ A およびワイヤ B) の 2 つの異なる表面処理の摩擦係数 (COF) と耐摩耗性は、線形往復摩耗モジュールを使用する Nanovea トライボメータによって評価されました。 Al₂O₃ ボール (直径 6 mm) が、この用途で使用される相手材です。 Nanovea の摩耗痕跡を調査しました。 3D非接触表面形状計。テストパラメータを表 1 にまとめます。

本研究では、カウンター材料として滑らかなAl₂O₃球を例として使用した。形状や表面仕上げが異なる任意の固体材料は、実際の適用状況をシミュレートするために、カスタムフィクスチャを使用して適用することができます。

結果および考察

銅線の磨耗。

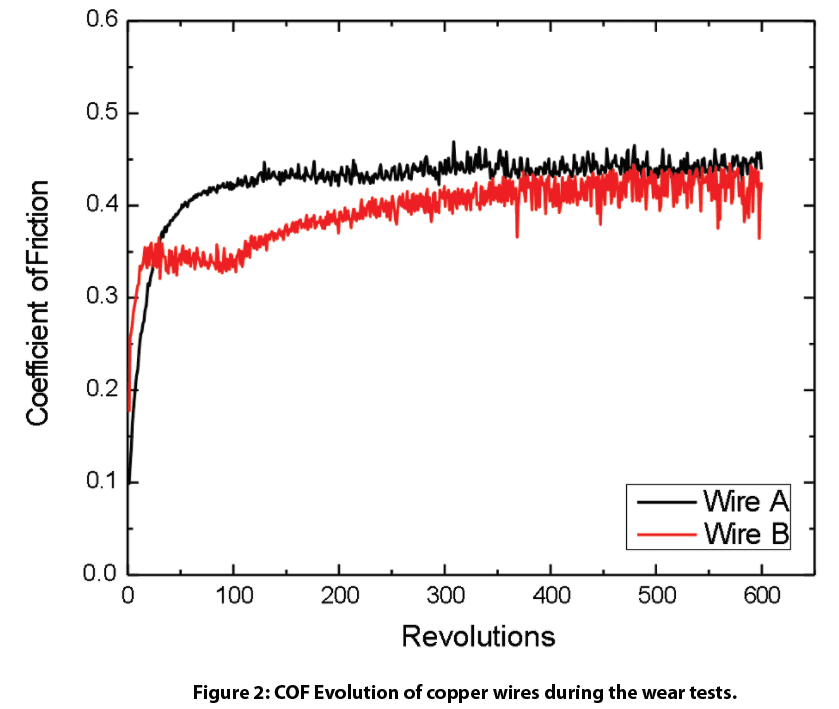

図 2 は,摩耗試験中の銅線の COF の変化を示している。A線は摩耗試験中、COFが〜0.4と安定しているのに対し、B線は最初の100回転でCOFが〜0.35となり、徐々に〜0.4まで増加した。

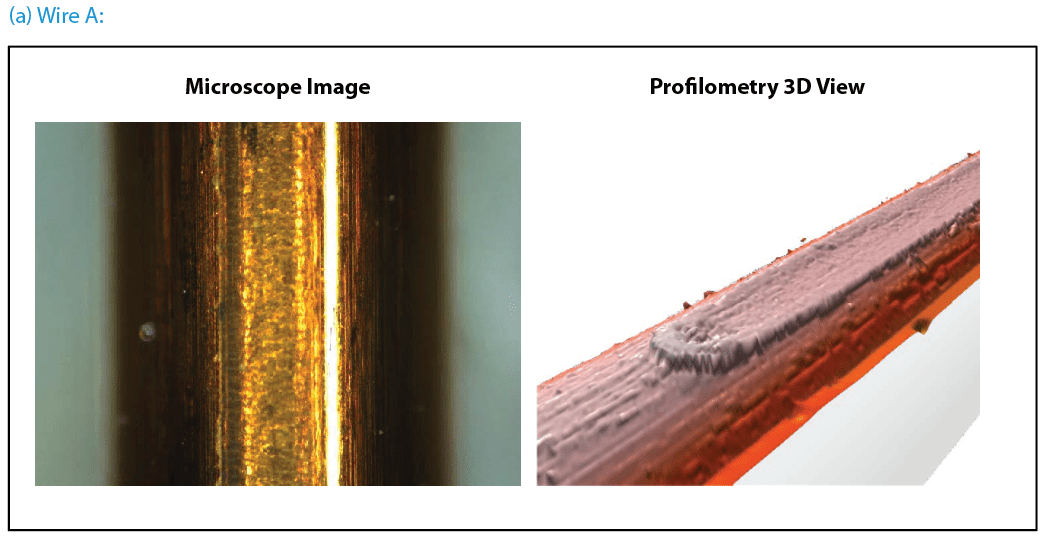

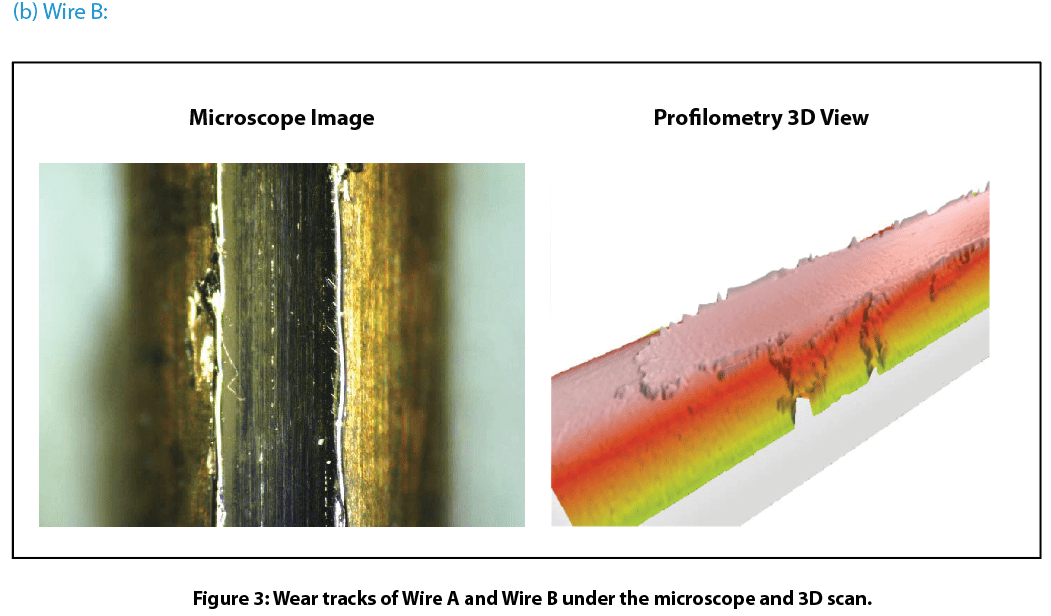

図3は、試験後の銅線の摩耗痕を比較したものです。ナノベアの3D非接触プロフィロメータは、摩耗痕の詳細な形態について優れた分析を提供しました。摩耗のメカニズムを根本的に理解することで、摩耗痕の体積を直接かつ正確に把握することができます。ワイヤーBの表面は、600回転の摩耗試験後に摩耗痕が顕著に損傷しています。プロフィロメーターの3D表示では、ワイヤーBの表面処理層が完全に除去され、摩耗プロセスが大幅に加速されたことが分かります。このため、ワイヤーBの銅基板が露出している部分には、平坦な摩耗痕が残っています。この結果、ワイヤBを使用する電気機器の寿命が著しく短くなる可能性があります。一方、ワイヤーAは比較的摩耗が少なく、浅い摩耗痕が残っています。また,ワイヤAの表面処理層は,ワイヤBの表面処理層のように同じ条件下で剥離することはなかった。

銅線表面の傷つきにくさ。

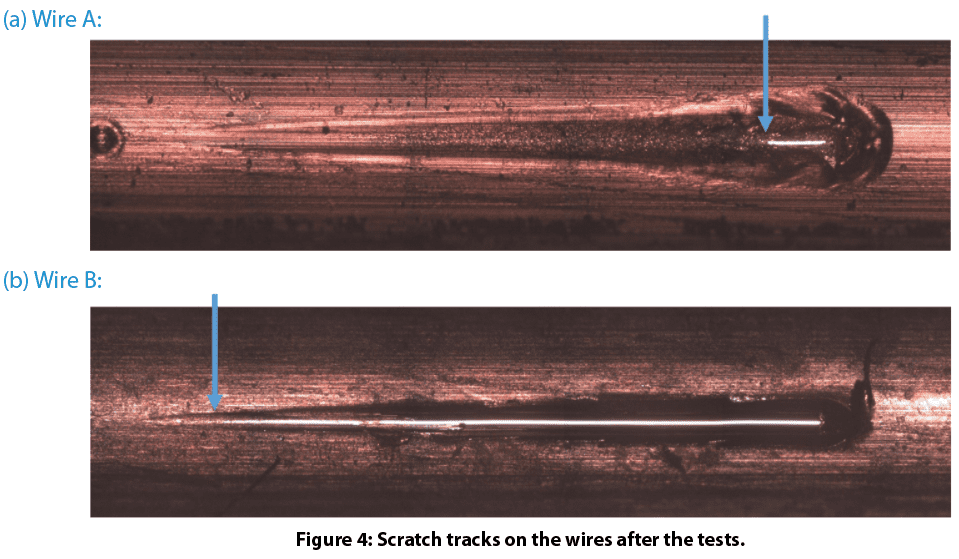

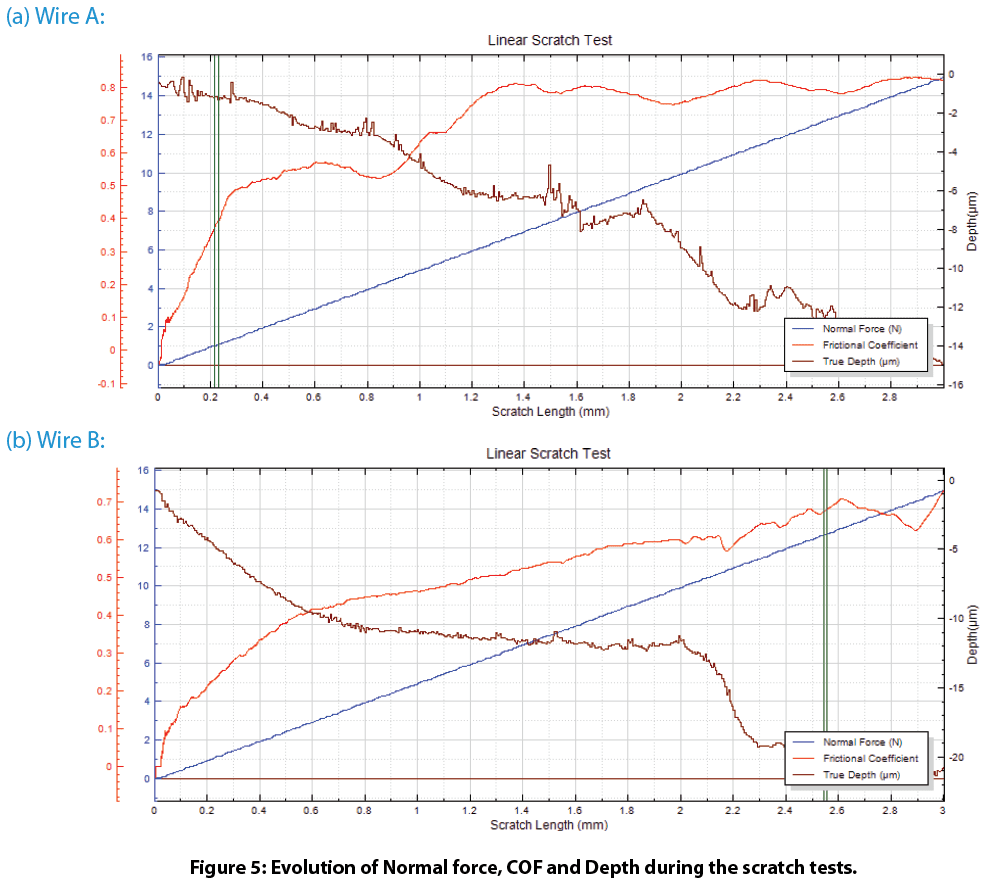

図4は、試験後のワイヤのスクラッチ痕を示したものである。ワイヤーAの保護層は非常に優れた耐傷性を示し、〜12.6Nの荷重で剥離した。これに対し、ワイヤBの保護層は荷重~1.0Nで剥離した。このようにワイヤの耐傷性に大きな差があることから、ワイヤAは耐摩耗性が大幅に向上していることがわかる。図5に示すように、スクラッチ試験中の法線力、COF、深さの変化から、試験中の皮膜破壊についてより深く理解することができる。

結論

この対照研究では、表面処理された銅線の耐摩耗性を定量的に評価するナノベア社のトライボメータと、銅線の耐傷性を確実に評価するナノベア社のメカニカルテスターを紹介しました。ワイヤの表面処理は、その寿命期間中のトライボメカニカル特性に重要な役割を果たします。ワイヤーAの適切な表面処理により、耐摩耗性と耐傷性が大幅に向上し、過酷な環境下での電線の性能と寿命に重要な役割を果たしました。

ナノベアのトライボメータは、ISOおよびASTMに準拠した回転モードとリニアモードによる精密で再現性の高い摩耗・摩擦試験と、オプションの高温摩耗、潤滑、トライボ腐食モジュールを1つの統合済みシステムで利用することができます。ナノベアの比類なき製品群は、薄型・厚型、軟質・硬質コーティング、フィルム、基材のあらゆるトライボロジー特性を測定するための理想的なソリューションです。

さて、次はアプリケーションについてです。

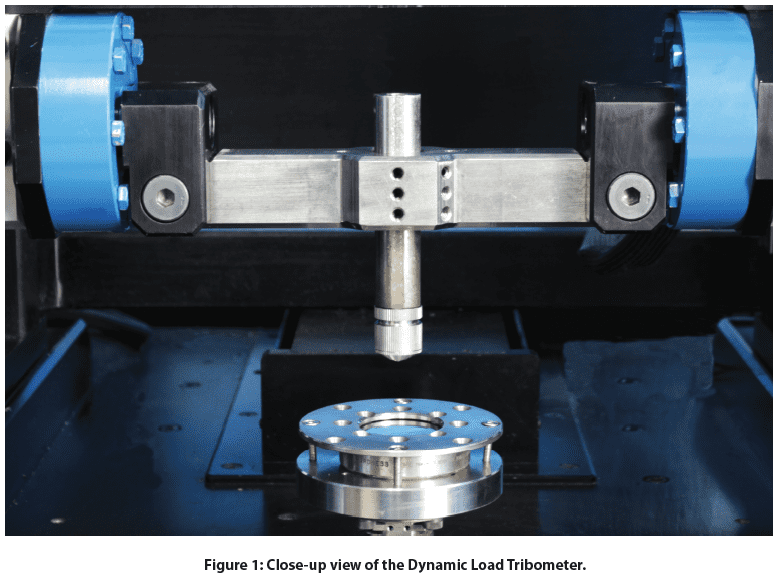

動的負荷トライボロジー

動的負荷トライボロジー

はじめに

摩耗は、事実上すべての産業分野で発生しており、GDPの0.75%に相当するコストがかかっています1。トライボロジーの研究は、生産効率の向上、アプリケーションの性能向上、材料、エネルギー、環境の保護に不可欠です。トライボロジーの応用分野では、振動や揺れが避けられない。過度な外部振動は摩耗を促進し、機械部品の壊滅的な故障につながるサービス性能を低下させます。

従来の死荷重式トライボメータは、質量分銅で通常の荷重をかけます。このような負荷方法では、負荷の選択肢が一定に制限されるだけでなく、高負荷や高速度での激しい非制御振動が発生し、摩耗挙動の評価が制限され一貫性を欠くことになります。材料の摩耗挙動に及ぼす制御された振動の影響を確実に評価することは、さまざまな産業用途における研究開発や品質管理にとって望ましいことです。

Nanoveaの画期的な高負荷 トライボメータ 動的荷重制御システムにより、最大耐荷重は 2000 N です。高度な空気圧圧縮空気負荷システムにより、ユーザーは摩耗プロセス中に発生する望ましくない振動を減衰するという利点を利用して、高い垂直荷重下での材料のトライボロジー挙動を評価できます。したがって、古い設計で使用されていた緩衝スプリングを必要とせず、荷重が直接測定されます。並列電磁石振動負荷モジュールは、最大 20 N の所望の振幅と最大 150 Hz の周波数の適切に制御された振動を適用します。

上部ホルダーにかかる横力から直接摩擦を高精度に測定します。変位はその場で監視され、テストサンプルの摩耗挙動の変化についての洞察が得られます。制御された振動荷重下での摩耗試験は、腐食、高温、多湿、および潤滑環境で実行して、トライボロジー用途の実際の作業条件をシミュレートすることもできます。統合された高速 非接触表面形状計 摩耗トラックの形態と摩耗量を数秒で自動的に測定します。

測定目的

この研究では、制御された振動負荷条件下で、さまざまなコーティングと金属サンプルのトライボロジー挙動を研究するNanovea T2000動的負荷トライボメーターの能力を紹介します。

試験方法

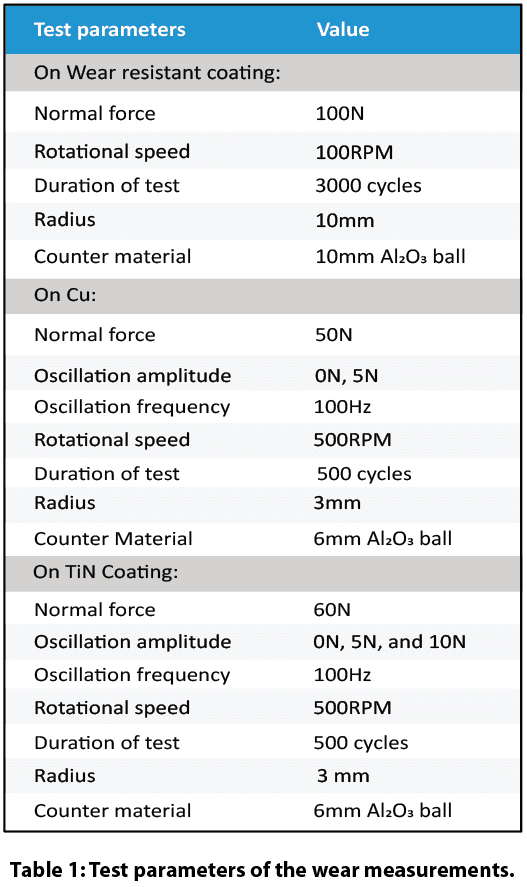

300μm厚の耐摩耗性コーティングのトライボロジー挙動、例えば摩擦係数、COF、耐摩耗性を評価し、ASTM G992に準拠したピン・オン・ディスクセットアップを用いた従来の死荷重トライボメータとナノベアT2000トライボメータで比較しました。

制御された振動下で、Cu および TiN でコーティングされた別々のサンプルを 6 mm Al2O3 ボールに対して、Nanovea T2000 トライボメーターの動的負荷トライボロジー モードによって評価しました。

試験パラメータを表1にまとめた。

ラインセンサーを搭載した内蔵の3Dプロフィロメーターが試験後に自動的に摩耗痕をスキャンし、最も正確な摩耗量を数秒で測定します。

結果および考察

空気圧負荷方式と死荷重方式の比較

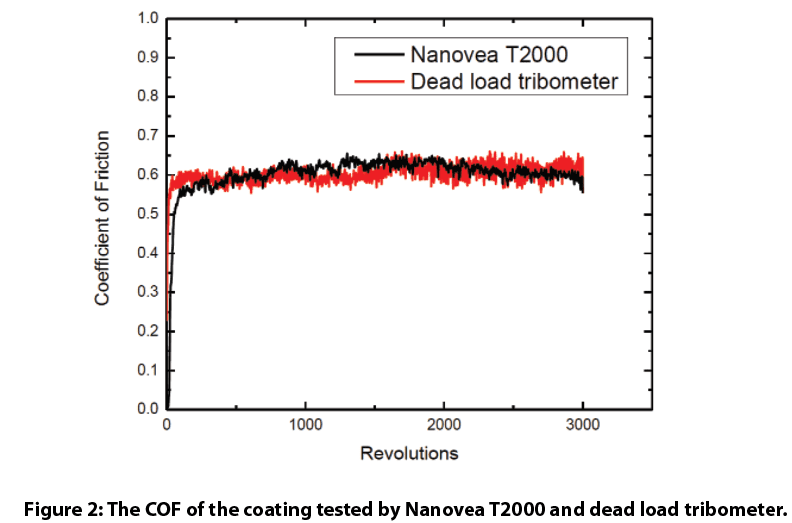

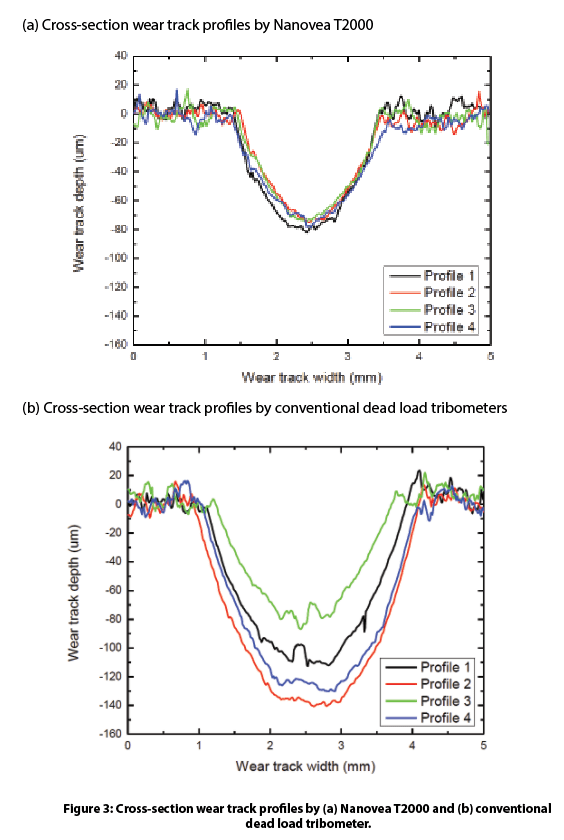

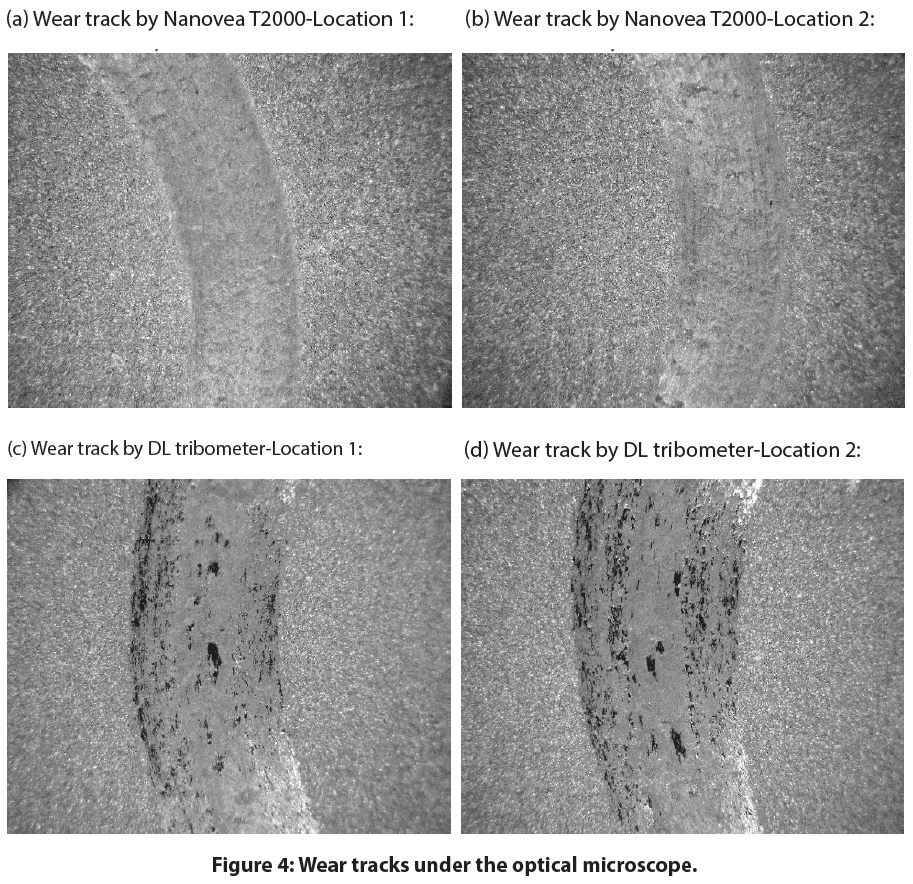

ナノベアT2000トライボメータを用いた耐摩耗性皮膜のトライボロジー挙動を、従来のデッドロード(DL)トライボメータと比較した。図2は、コーティングのCOFの変化を示しています。摩耗試験中、コーティングは0.6程度のCOFを示すことが分かります。しかし、図3に示した摩耗痕の異なる20箇所の断面プロファイルから、死荷重方式ではコーティングがより激しく摩耗していることがわかります。

デッドロードシステムは、高荷重・高速回転での摩耗により、激しい振動が発生します。接触面に集中する大きな圧力と高速の摺動により、大きな重量振動と構造振動が発生し、摩耗を加速させる。従来の死荷重式トライボメータは、質量分銅を用いて荷重を加える。しかし、高荷重・高速回転の過酷な摩耗条件下では、大きな振動によりウエイトが何度もバウンドし、摩耗痕が不均一になるため、信頼性の低いトライボロジー評価となります。算出された摩耗量は 8.0±2.4×10-4 mm3/N m であり,高い摩耗量と大きな標準偏差を示した。

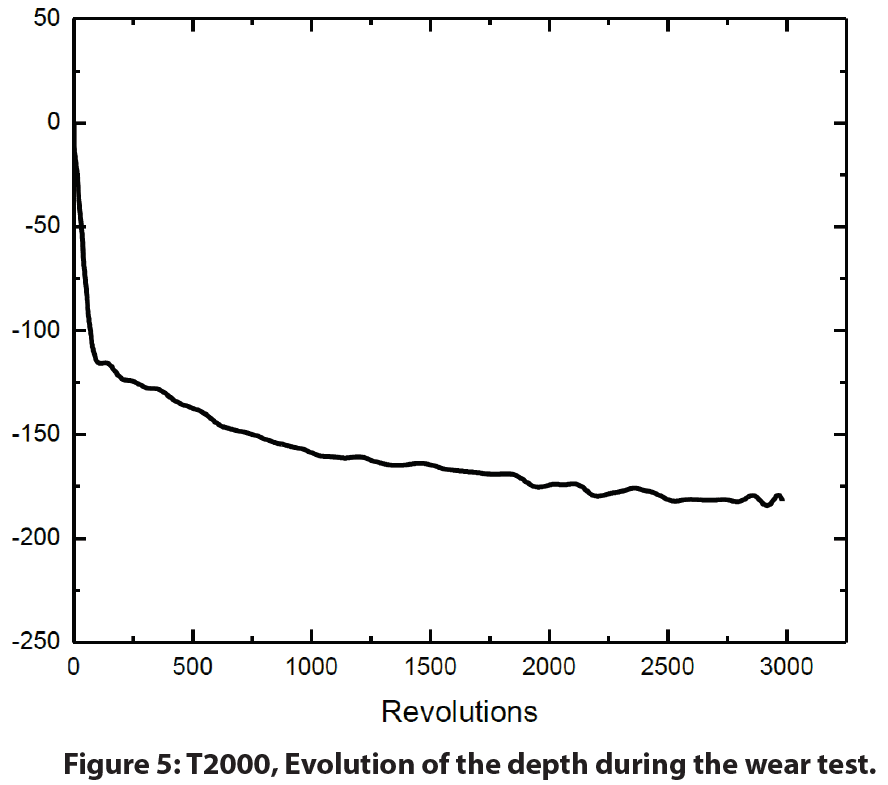

ナノベアT2000トライボメータは、振動を減衰させるための動的制御負荷システムで設計されています。通常の荷重を圧縮空気で加えることにより、摩耗プロセスで発生する望ましくない振動を最小限に抑えます。さらに、アクティブな閉ループ負荷制御により、摩耗試験の間、一定の負荷がかかり、スタイラスは摩耗痕の深さの変化に追従します。図3aに示すように、より一貫した摩耗痕のプロファイルが測定され、3.4±0.5 x 10-4 mm3/N mという低い摩耗率を実現しました。

図 4 に示す摩耗痕の分析から、ナノベアトライボメーターの空気圧圧縮空気負荷システムによる摩耗試験では、従来のデッドロードトライボメーターと比較して、より滑らかで一貫した摩耗痕が形成されることが確認できます。さらに、Nanovea T2000 トライボメータは、摩耗プロセス中のスタイラスの変位を測定し、摩耗挙動の進行状況をその場でさらに把握することができます。

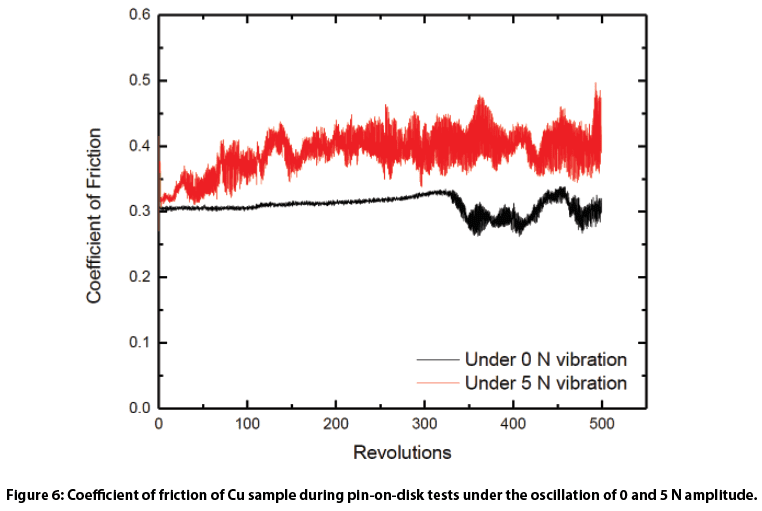

Cu試料の摩耗に伴う制御された発振の様子

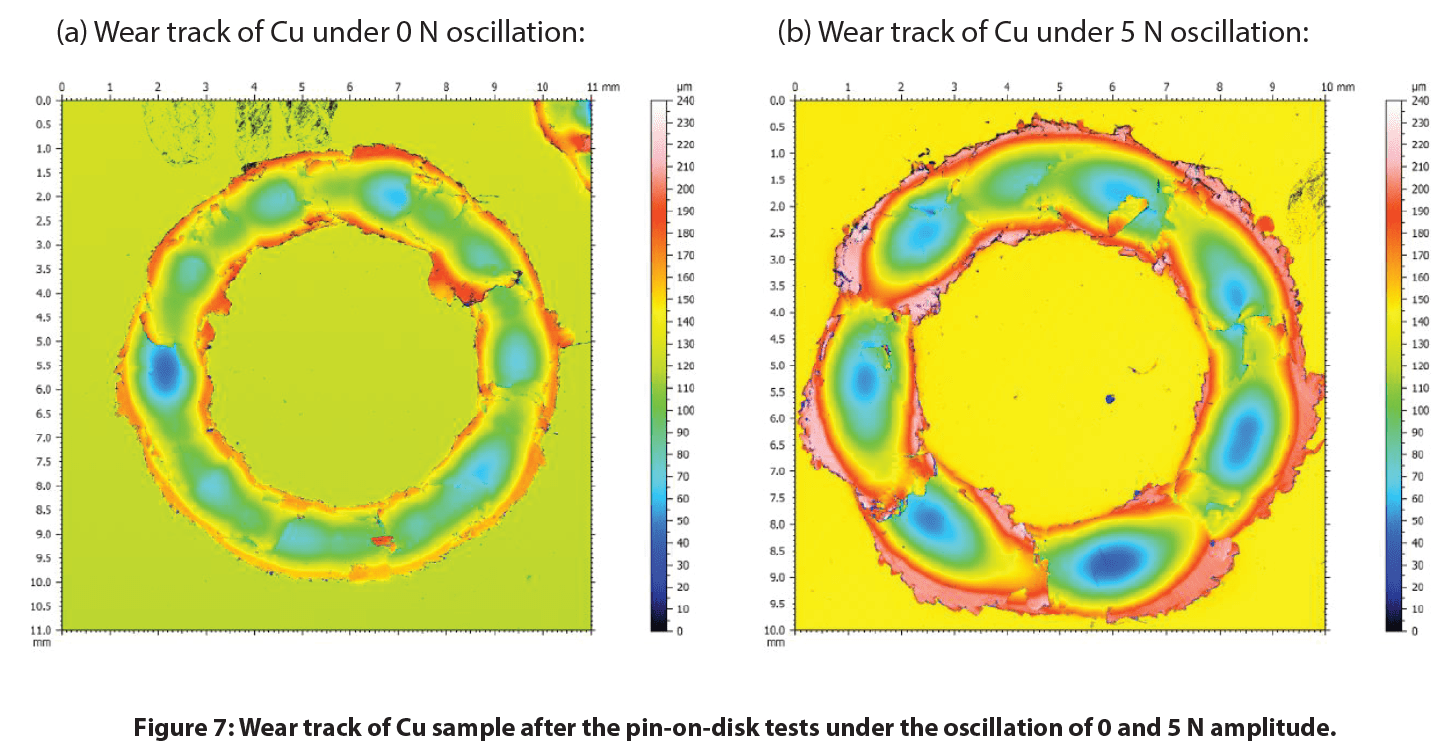

ナノベア T2000 トライボメーターの平行振動負荷電磁石モジュールでは、制御された振幅と周波数の振動が材料の摩耗挙動に及ぼす影響を調査することができます。図6に示すように、CuサンプルのCOFをその場で記録しています。Cu 試料は、最初の 330 回転の測定では、約 0.3 の一定の COF を示し、界面に安定した接触が形成され、比較的滑らかな摩耗痕が形成されていることがわかる。これは,界面に安定した接触が形成され,比較的滑らかな摩耗痕が形成されていることを示す。摩耗試験を継続すると,COFの変動は摩耗メカニズムの変化を示すようになる。一方,50N で 5N の振幅制御振動を与えた摩耗試験では,摩耗の初期に COF が急激に増加し,摩耗試験中に大きな変動を示すなど,異なる摩耗挙動を示すことが分かる。このようなCOFの挙動は,常用荷重の振動が接触部の不安定な摺動状態に関与していることを示唆している。

図 7 は,一体型非接触光学式プロフィロメータで測定した摩耗痕の形態 を比較したものである。5Nの振幅で制御された銅試料では、無振動時の5.03×108μm3に対して、1.35×109μm3と非常に大きな摩耗痕が観察されます。振動を制御することで摩耗速度が約2.7倍加速され、振動が摩耗挙動に決定的な影響を与えることが示された。

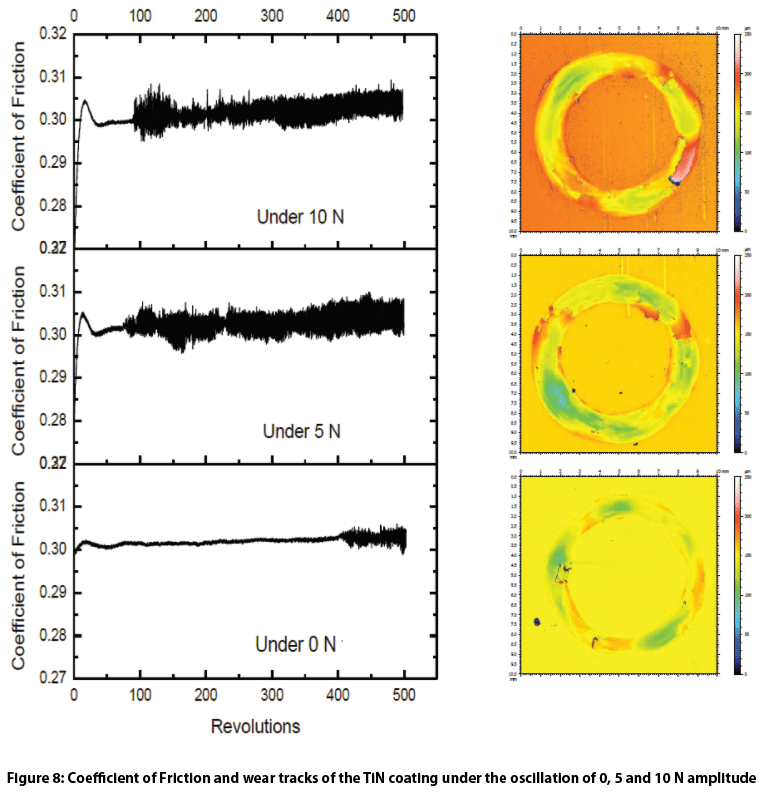

TiNコーティングの摩耗に及ぼす制御された揺らぎ

図8にTiNコーティング試料のCOFと摩耗痕を示す。TiNコーティングは,試験中のCOFの変化で示されるように,振動下で著しく異なる摩耗挙動を示す.このように,TiNコーティングは,TiNコーティングとAl₂O₃ボールとの界面での安定した摺動接触により,摩耗試験開始時のランイン期間に続いて〜0.3の一定のCOFを示す.しかし、TiNコーティングが破壊し始めると、Al₂O₃ボールはコーティングを貫通し、その下の新鮮なスチール基材と摺動するようになります。同時に摩耗痕に硬いTiNコーティングの破片が大量に発生し、安定した2体摺動摩耗が3体摩耗摩耗に変化します。このような材料カップルの特性の変化は,COFの変化のバラツキを増大させる.5Nと10Nの振動が加わることで、TiNコーティングの破損が400回転から100回転以下まで加速される。振動を制御した摩耗試験後のTiNコーティング試料の摩耗痕が大きくなっていることは、このようなCOFの変化と一致している。

ナノベアトライボメータT2000の高度な空圧負荷システムは、従来のデッドロードシステムと比較して、自然に素早く振動を減衰させるという本来の優位性を持っています。この空気圧システムの技術的優位性は、サーボモーターとスプリングの組み合わせで荷重をかける荷重制御システムと比較しても明らかです。この技術により、本研究で実証されたように、高荷重における信頼性の高い、より制御性の高い摩耗評価が保証されます。さらに、アクティブな閉ループ負荷システムは、ブレーキシステムで見られる実際のアプリケーションをシミュレートするために、摩耗試験中に通常の負荷を所望の値に変更することができます。

試験中に制御されていない振動条件の影響を受ける代わりに、ナノベア T2000 動的負荷トライボメータを使用すれば、さまざまな制御振動条件下での材料のトライボロジー挙動を定量的に評価できることを示しました。振動は、金属やセラミックコーティングの試料の摩耗挙動に大きな役割を果たします。

平行電磁石振動負荷モジュールは、設定された振幅と周波数で精密に制御された振動を提供し、環境振動が重要な要素となりがちな実環境での摩耗プロセスをシミュレートすることを可能にします。摩耗中に振動が加わると、CuとTiNコーティングの両サンプルは摩耗率が大幅に増加します。摩擦係数の変化と触針の変位をその場で測定することは、トライボロジー応用における材料の性能を示す重要な指標となります。統合型3D非接触プロフィロメーターは、摩耗量を正確に測定し、摩耗痕の詳細な形態を数秒で解析するツールを提供し、摩耗メカニズムの基本的な理解により多くの洞察を与えます。

T2000は、セルフチューニングされた高品質・高トルクのモーターを搭載し、20ビットの内部速度と16ビットの外部位置エンコーダを備えています。これにより、トライボメータは0.01~5000rpmの範囲で、ステップ状にジャンプしたり連続的に変化する比類ない回転速度を提供することができます。ナノベーストライボメータは、下部にトルクセンサーを配置したシステムとは異なり、上部に高精度ロードセルを配置し、摩擦力を正確かつ個別に測定しています。

ナノベーストライボメータは、ISOおよびASTMに準拠した回転および直線モード(4ボール、スラストワッシャー、ブロックオンリング試験を含む)による精密で再現性の高い摩耗・摩擦試験と、オプションで高温摩耗、潤滑、トライボコロージョンを1つの統合済みシステムで行うことができます。ナノベア T2000 は、薄手・厚手、軟質・硬質のコーティング、フィルム、基材など、あらゆる種類のトライボロジー特性を測定できる理想的なソリューションです。

さて、次はアプリケーションについてです。

3次元形状測定による塗料オレンジピールの質感解析

3次元形状測定による塗料オレンジピールの質感解析

はじめに

基材の表面構造の大きさと頻度は、光沢塗装の品質に影響を与えます。塗料のオレンジピールテクスチャーは、その外観から名付けられたもので、基材の影響と塗料の塗布技術から発生することがあります。テクスチャーの問題は、一般的に、波長、およびそれらが光沢コーティングに与える視覚的効果によって定量化されます。小さなテクスチャは光沢の低下を招き、大きなテクスチャは塗膜表面に目に見える波紋を生じさせる。これらのテクスチャーの発生と基材や技術との関係を理解することは、品質管理上非常に重要である。

質感測定におけるプロフィロメトリの重要性

光沢テクスチャーの測定に使用される従来の2D測定器とは異なり、3D非接触測定は、表面特性を理解するために使用される3D画像を迅速に提供し、関心のある領域を迅速に調査する機能を追加します。スピードと3Dレビューがなければ、品質管理環境は、表面全体の予測可能性がほとんどない2D情報だけに頼ることになります。3Dでテクスチャーを理解することで、処理と管理手段を最適に選択することができます。このようなパラメーターの品質管理は、定量的で再現性が高く、信頼性の高い検査に大きく依存しています。ナノベア3D非接触 プロフィロメーター ナノベア・プロフィロメーターは、クロマティック共焦点技術を利用し、高速測定時に見られる急峻な角度を測定するユニークな機能を備えています。ナノベア・プロフィロメーターは、プローブの接触、表面のばらつき、角度、反射率によって、他の技術では信頼性の高いデータが得られない場合でも、成功します。

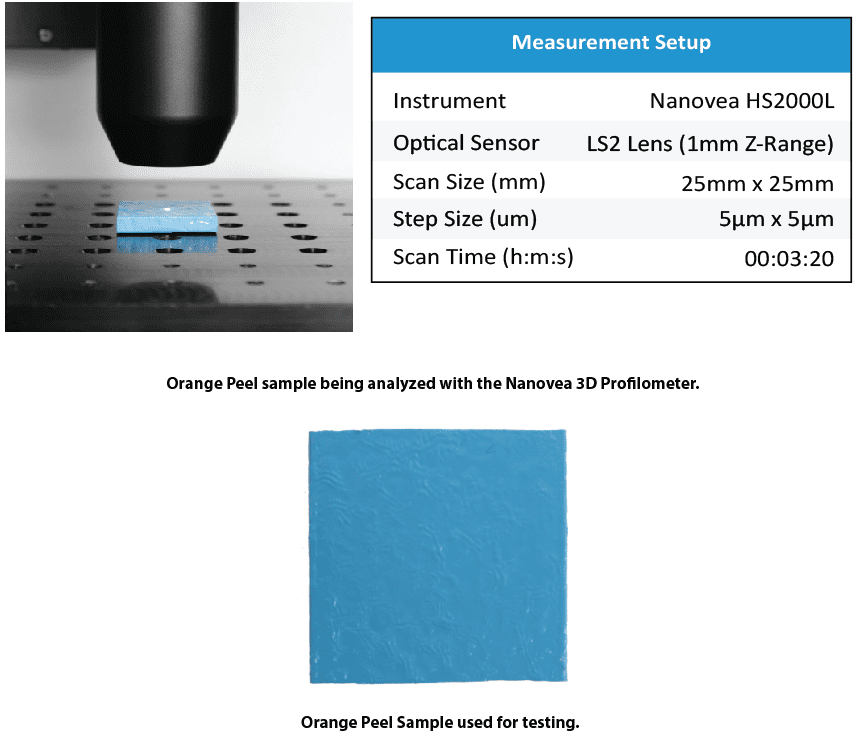

測定目的

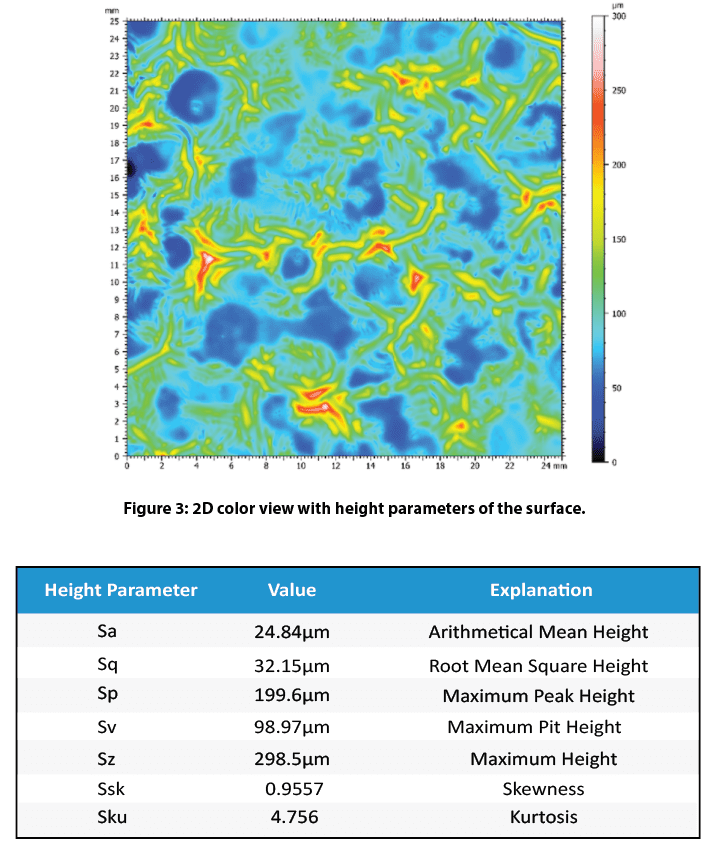

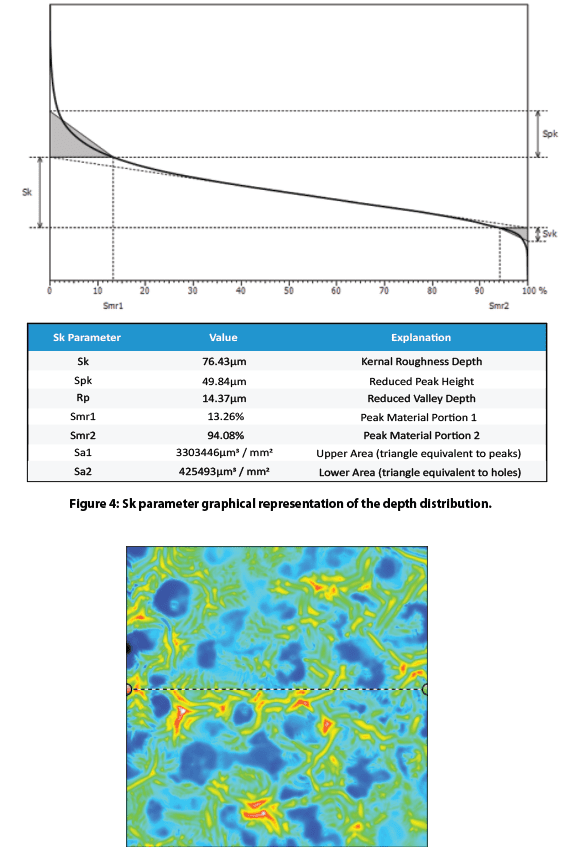

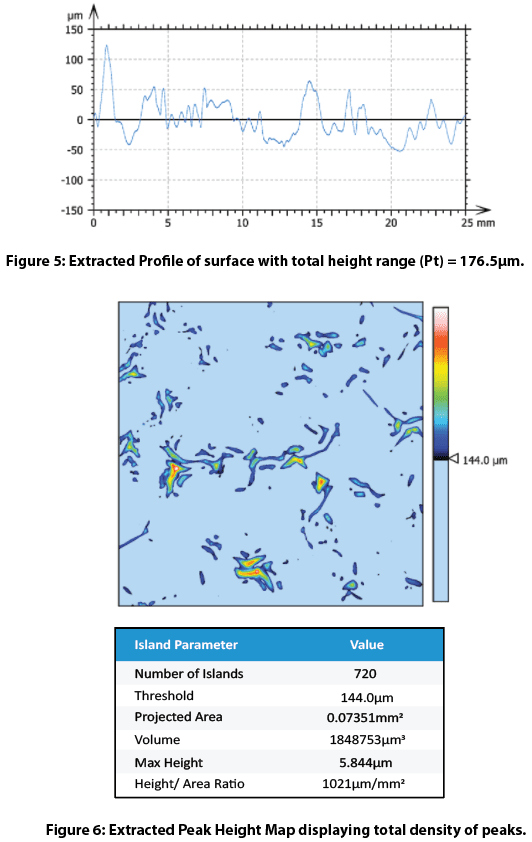

このアプリケーションでは、Nanovea HS2000Lが光沢塗料のオレンジピールテクスチャを測定しています。3次元表面スキャンから自動的に算出される表面パラメータは無数にあります。ここでは、スキャンした3次元表面について、塗料のオレンジピールテクスチャの特徴を数値化し、解析しています。

Nanovea HS2000Lは、オレンジピールペイントの等方性と高さパラメータを定量化しました。オレンジピールのテクスチャは、94.4%の等方性でランダムパターン方向を定量化しました。高さパラメータは、24.84μmの高低差のあるテクスチャを定量化しました。

図4の支持率曲線は、深度分布をグラフ化したものである。これはソフトウェア内のインタラクティブな機能で、様々な深さでの分布とパーセンテージを見ることができます。図5の抽出されたプロファイルは、オレンジピールテクスチャの有用な粗さ値を示しています。144ミクロンの閾値以上のピーク抽出は、オレンジの皮の質感を示しています。これらのパラメータは、関心のある他の領域やパラメータに簡単に調整することができます。

結論

このアプリケーションでは、Nanovea HS2000L 3D非接触プロフィロメーターが、光沢塗装のオレンジピールテクスチャのトポグラフィーとナノメータ詳細の両方を正確に特性評価します。3D表面測定から関心のある領域をすばやく特定し、多くの有用な測定値(寸法、粗さ仕上げテクスチャ、形状フォームトポグラフィー、平坦度反り平面度、ボリューム面積、ステップハイトなど)で分析します。素早く選択された2D断面図は、光沢テクスチャに関する表面測定リソースの完全なセットを提供します。AFMモジュールを使用することで、特殊な領域の分析も可能です。ナノベアーの3Dプロフィロメーターの速度は、<1 mm/sから500 mm/sまであり、研究アプリケーションから高速検査のニーズまで対応できます。ナノベアーの3Dプロフィロメーターは、お客様のアプリケーションに適した幅広い構成があります。

さて、次はアプリケーションについてです。

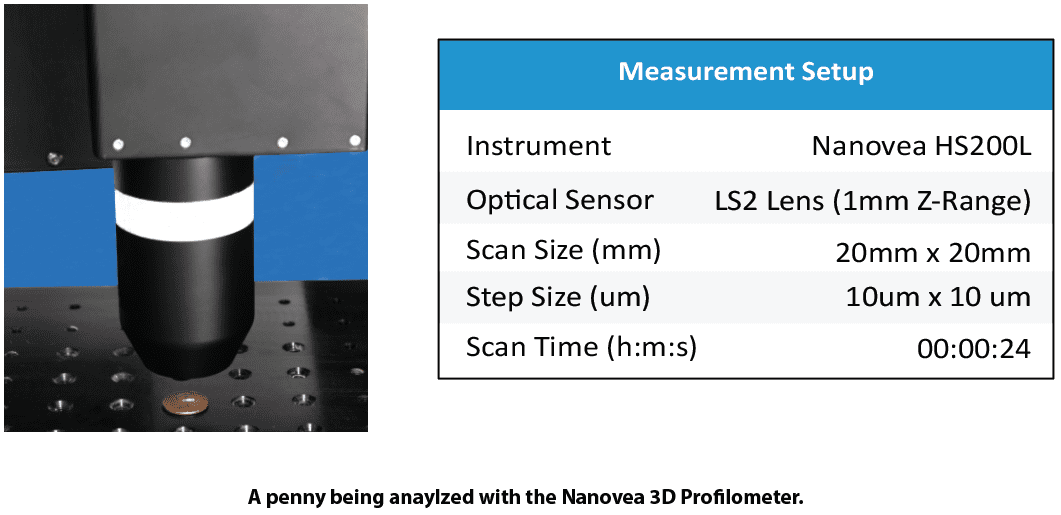

非接触式プロフィロメータによるペニーの3次元表面解析

コインの非接触形状測定の重要性

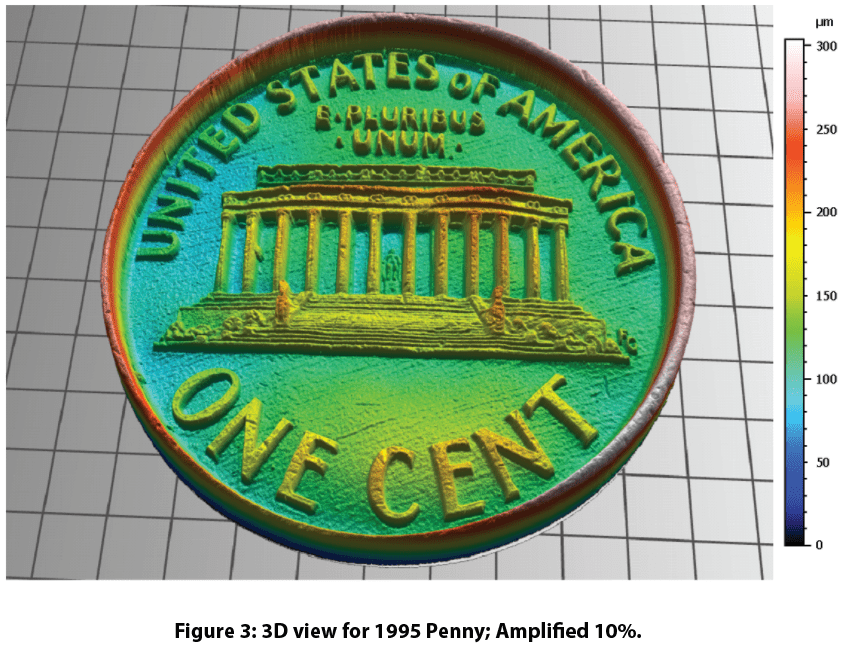

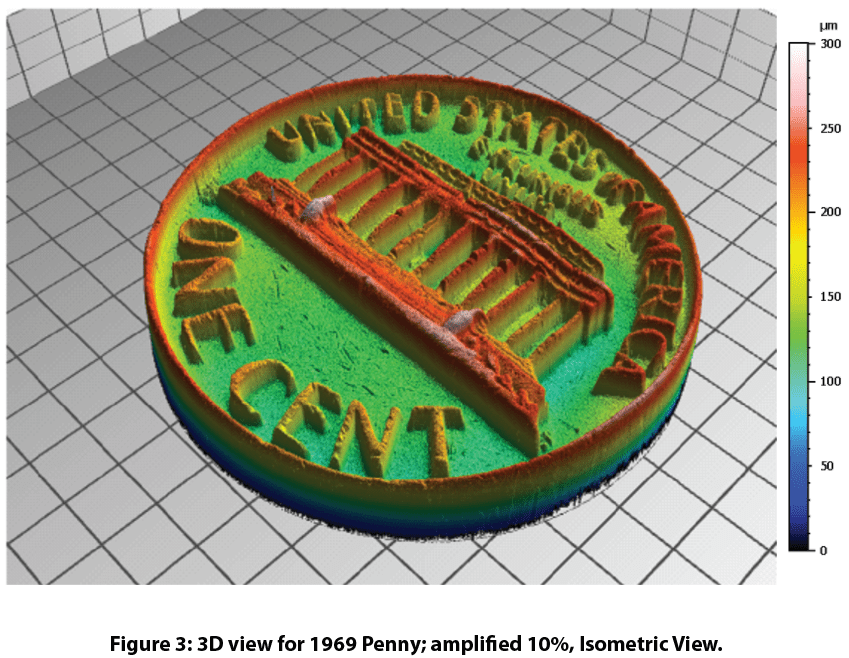

通貨は商品やサービスと交換されるため、現代社会では高く評価されています。硬貨や紙幣の通貨は多くの人の手に渡ります。物理的な通貨の継続的な転送により、表面の変形が生じます。ナノベアの3D プロフィロメーター 異なる年に鋳造されたコインの地形をスキャンして、表面の違いを調査します。

コインの特徴は、一般的なオブジェクトであるため、一般の人々にとって容易に認識できます。 Nanovea の高度な表面解析ソフトウェアである Mountains 3D の強みを紹介するには、1 ペニーが最適です。当社の 3D 表面形状計で収集された表面データにより、表面の減算と 2D 輪郭抽出による複雑な形状の高度な分析が可能になります。制御されたマスク、スタンプ、または金型を使用した表面減算により製造プロセスの品質を比較し、輪郭抽出により寸法解析により公差を特定します。 Nanovea の 3D プロフィロメーターと Mountains 3D ソフトウェアは、ペニー硬貨のような一見単純な物体のサブミクロンの地形を調査します。

測定目的

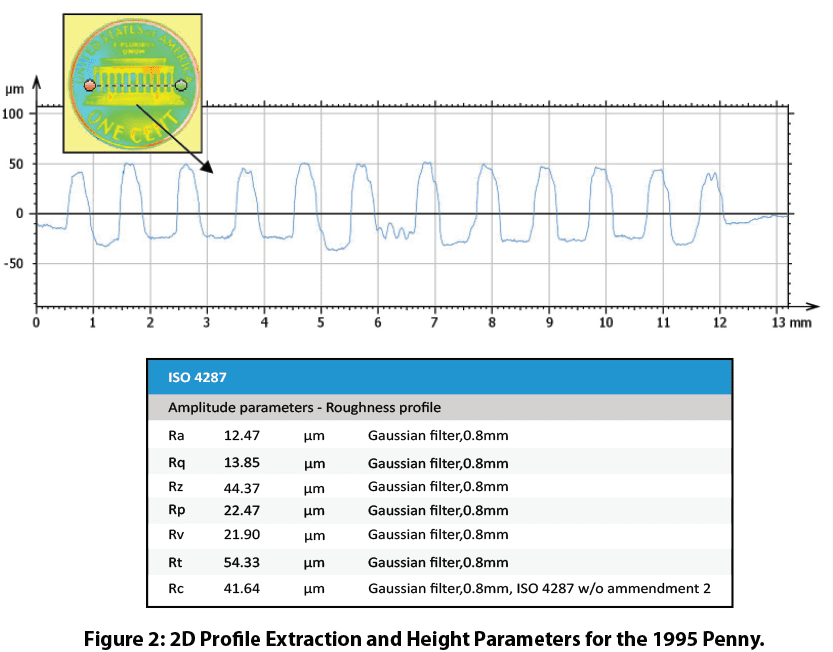

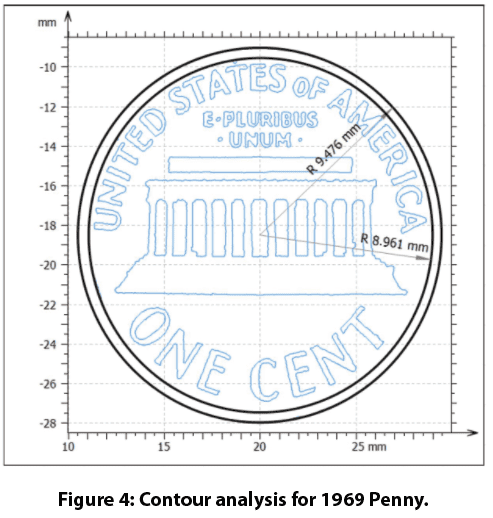

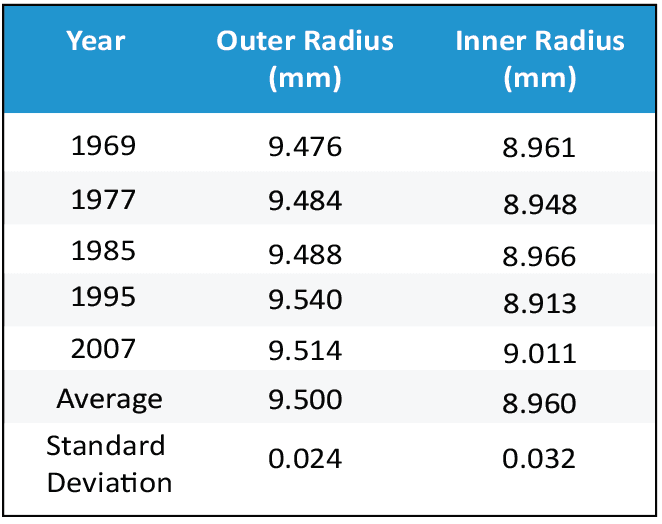

Nanovea社の高速ラインセンサーを使用して、5枚のペニーの上面全体をスキャンしました。各ペニーの内側と外側の半径は、Mountains Advanced Analysis Softwareを使用して測定されました。各ペニー表面から関心領域の抽出と表面の直接減算を行い、表面の変形を定量化しました。

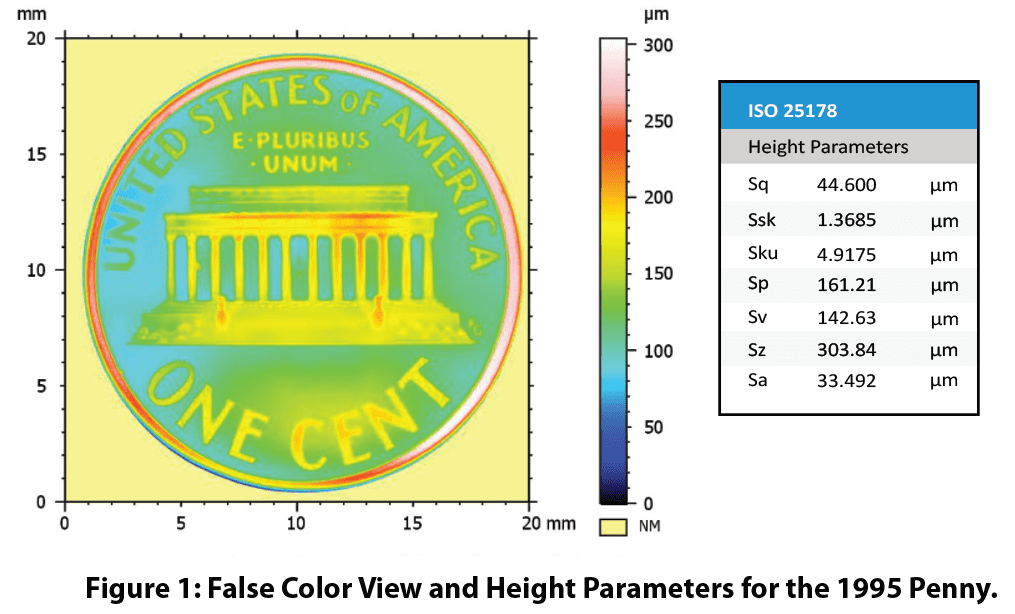

結果および考察

3Dサーフェス

Nanovea HS2000 プロフィロメーターは、1円玉の表面を取得するために、10um x 10um のステップサイズで 20mm x 20mm の領域を 400 万点スキャンするのにわずか 24 秒しかかかりませんでした。以下は、スキャンのハイトマップと3Dビジュアライゼーションです。3D表示では、目では見えない細かな部分まで高速度センサーが拾っていることが分かります。1円玉の表面には、たくさんの小さな傷が見えます。3Dビューで見たコインの質感と粗さを調査。

ペニーの輪郭を抽出し,寸法解析を行った結果,エッジの内径と外径が判明した。外側の半径は平均9.500mm±0.024、内側の半径は平均8.960mm±0.032となりました。Mountains 3Dは、2Dおよび3Dデータソースに対して、距離測定、ステップ高、平面性、角度計算などの寸法解析を行うことができます。

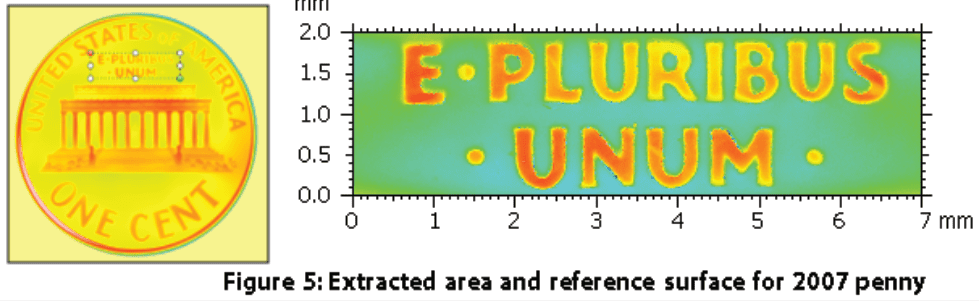

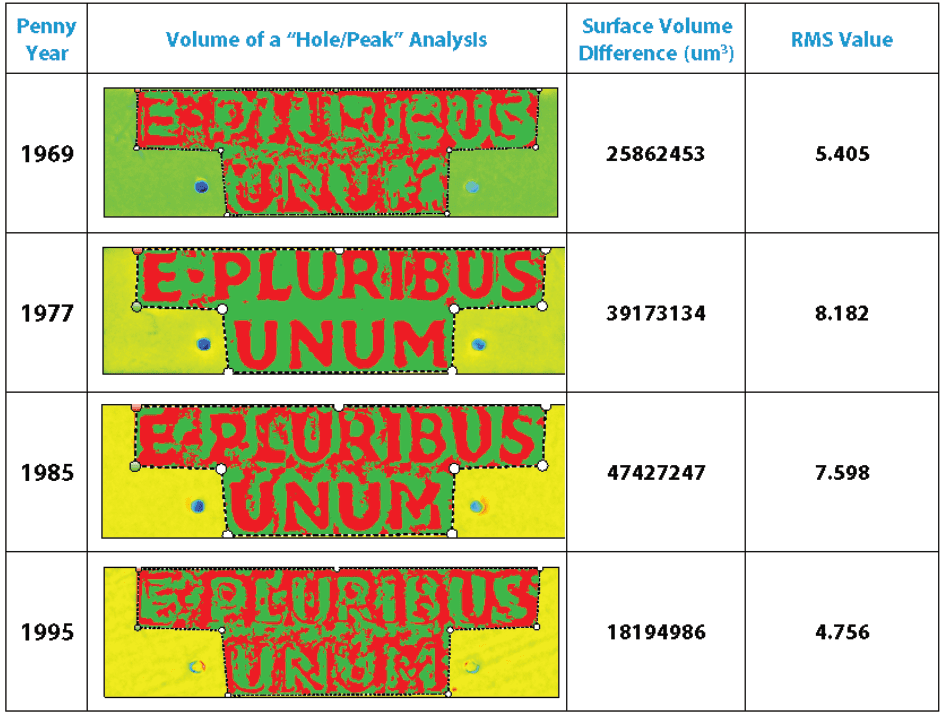

図5は、サーフェスサブトラクション解析の対象領域を示したものである。2007年の1円玉を基準面として、4つの古い1円玉の表面を分析した。2007年版の表面から減算することで、穴や峰のあるペニー間の差がわかる。表面体積の差は、穴や峰の体積を足したものである。RMS誤差は、ペニー表面同士がどの程度一致しているかを示すものである。

結論

Nanovea社のHigh-Speed HS2000Lは、異なる年に鋳造された5枚の硬貨をスキャンしました。3DソフトウェアMountainsは、輪郭抽出、寸法分析、表面減算を用いて各コインの表面を比較しました。この分析では、表面の特徴の違いを直接比較しながら、硬貨の内側と外側の半径を明確に定義しています。ナノメートルレベルの分解能であらゆる表面を測定できるナノベアの3Dプロフィロメーターと、マウンテンズの3D解析機能を組み合わせれば、研究および品質管理への応用は無限に広がります。

さて、次はアプリケーションについてです。

ポリマー・チューブの寸法と表面仕上げ

高分子チューブの寸法・表面解析の重要性

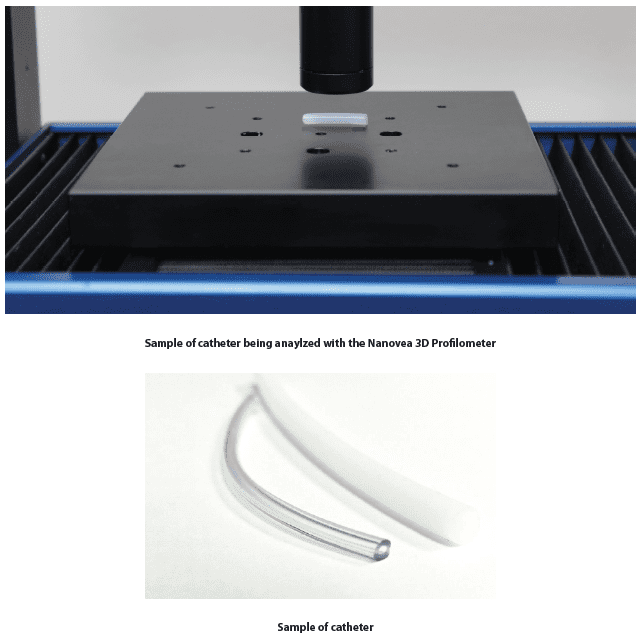

ポリマー材料で作られたチューブは、自動車、医療、電気、その他多くの分野に及ぶ多くの業界で一般的に使用されています。この研究では、Nanovea を使用して、さまざまなポリマー材料で作られた医療用カテーテルを研究しました。 3D非接触形状計 を使用して、表面粗さ、形態、および寸法を測定します。感染症、物理的外傷、炎症など、カテーテルに関する多くの問題は、カテーテル表面と関連する可能性があるため、表面粗さはカテーテルにとって極めて重要です。また、摩擦係数のような機械的特性も、表面特性を観察することで研究することができます。これらの定量的なデータを得ることで、カテーテルが医療用途に使用できることを確認することができる。

光学顕微鏡や電子顕微鏡と比較して、角度/曲率を測定できること、透明度や反射率に関わらず材料表面を測定できること、最小限の試料準備、非侵襲性のため、軸色相を用いた3D非接触プロフィロメトリはカテーテル表面の特性評価に非常に適しています。従来の光学顕微鏡とは異なり、表面の高さを求めることができ、寸法を求めたり、形状を除去して表面の粗さを求めるなど、計算機による解析に使用することができる。また、電子顕微鏡とは異なり、試料調製が少なく、非接触であるため、試料調製による汚染や誤差を恐れることなく、迅速にデータを収集することができる。

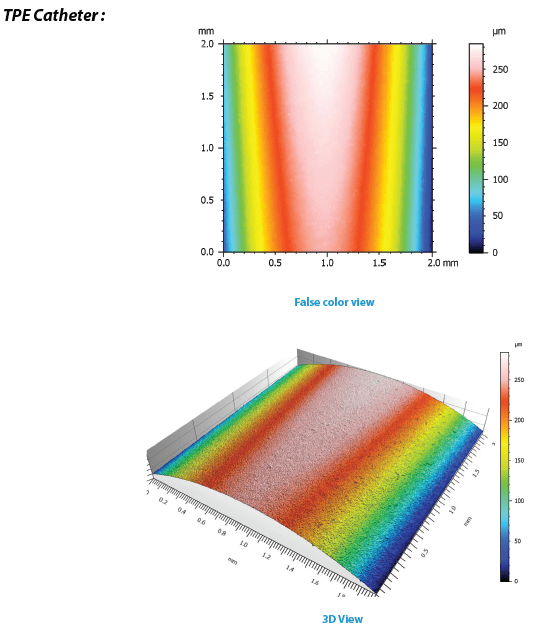

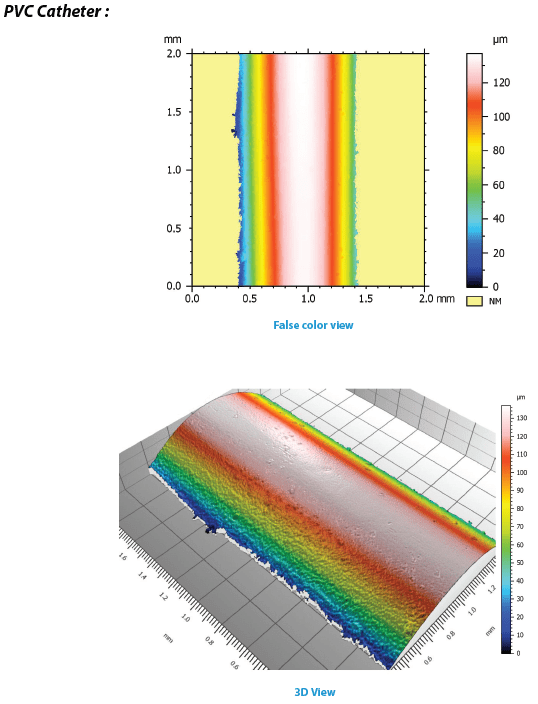

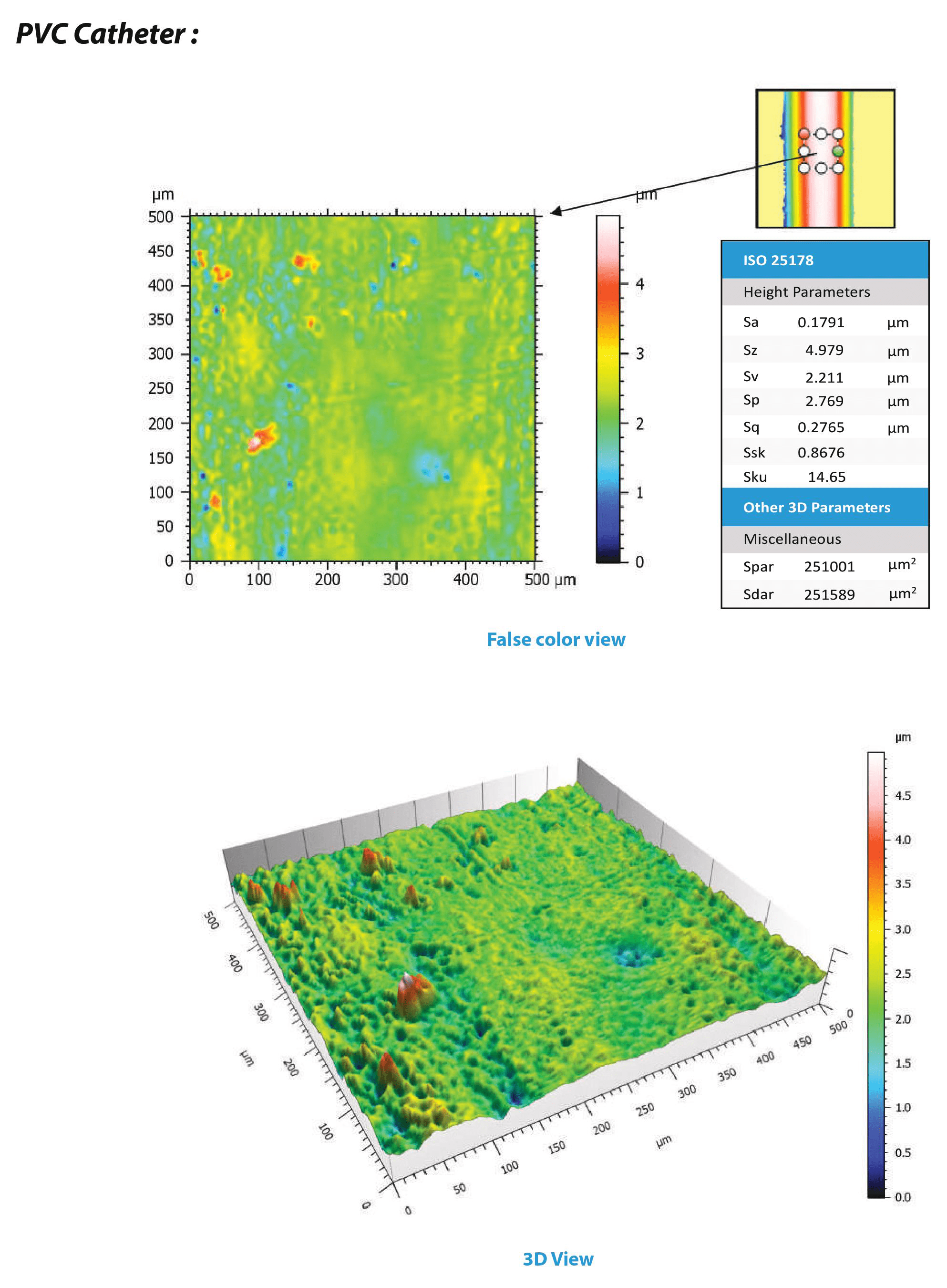

測定目的

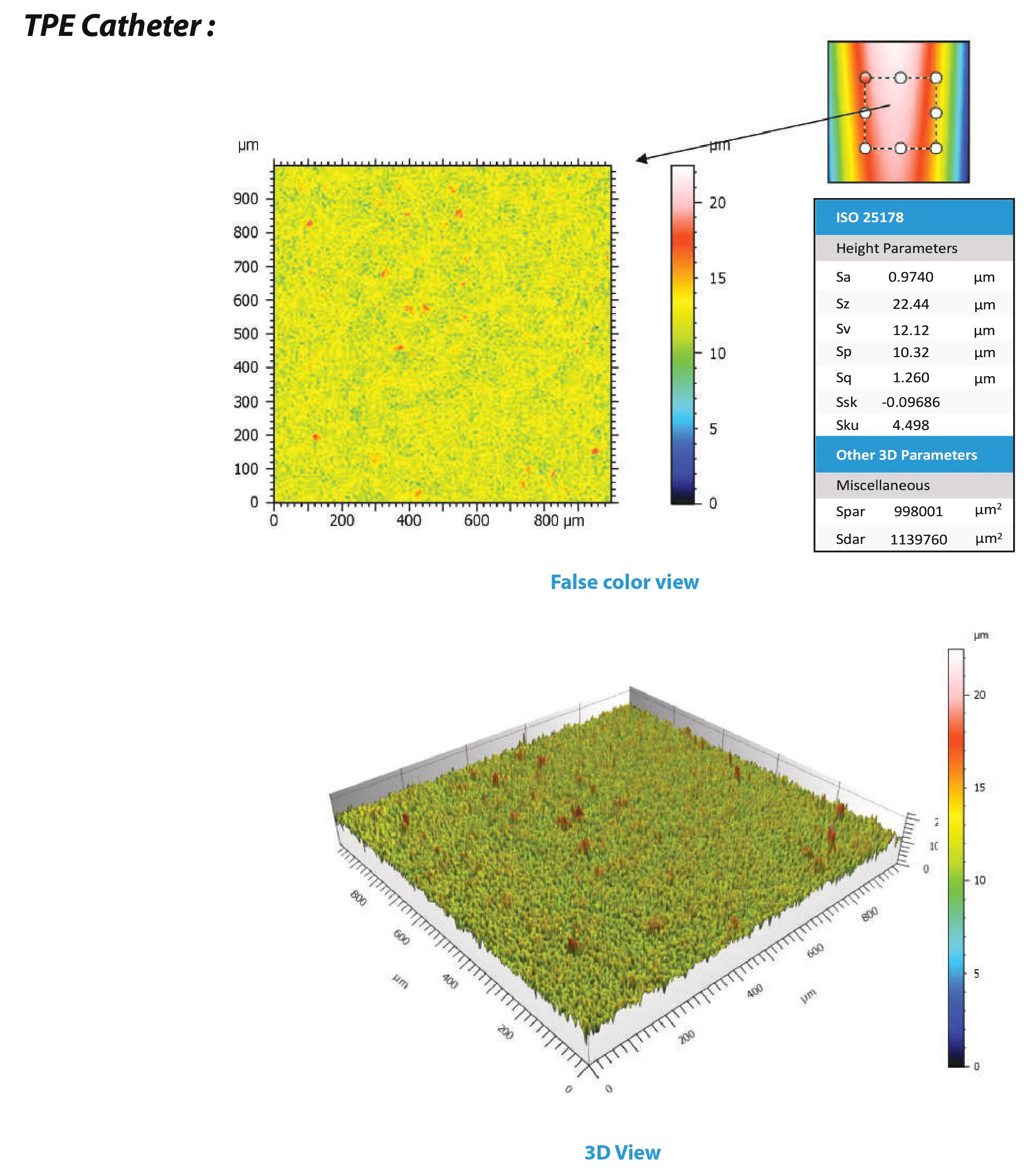

このアプリケーションでは、Nanovea 3D 非接触型プロフィロメータを使用して、TPE(熱可塑性エラストマー)製とPVC(ポリ塩化ビニル)製の2つのカテーテルの表面をスキャンします。2つのカテーテルの形態、径方向寸法、高さ方向のパラメータを取得し、比較することができます。

結果および考察

3Dサーフェス

ポリマー製チューブは湾曲していますが、ナノベア3D非接触型プロフィロメーターはカテーテルの表面をスキャンすることができます。スキャンした画像から3D画像を取得し、表面を素早く、直接目視で検査することができます。

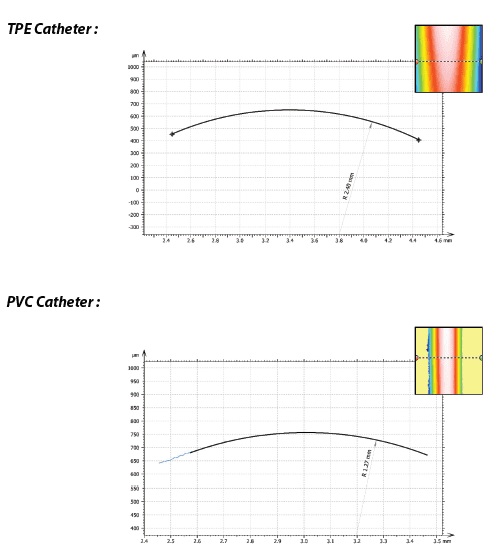

半径方向外側の寸法は、オリジナルのスキャンからプロファイルを抽出し、そのプロファイルに円弧をフィットさせることによって得られた。これは、品質管理アプリケーションのための迅速な寸法分析を行う3D非接触プロフィロメーターの能力を示しています。また、カテーテルの長さ方向に複数のプロファイルを簡単に取得することができます。

半径方向外側の寸法は、オリジナルのスキャンからプロファイルを抽出し、そのプロファイルに円弧をフィットさせることによって得られた。これは、品質管理アプリケーションのための迅速な寸法分析を行う3D非接触プロフィロメーターの能力を示しています。また、カテーテルの長さ方向に複数のプロファイルを簡単に取得することができます。

結論

このアプリケーションでは、Nanovea 3D 非接触型プロフィロメータを使用して、ポリマー製チューブの特性を評価する方法を示しました。具体的には、医療用カテーテルの表面計測、半径方向の寸法、表面粗さを取得しました。TPEカテーテルの外径半径は2.40mmであるのに対し、PVCカテーテルは1.27mmであることが判明しました。TPEカテーテルの表面は、PVCカテーテルよりも粗いことがわかった。TPEのSaは0.9740μmであるのに対し、PVCは0.1791μmであった。今回は医療用カテーテルを使用しましたが、3D非接触形状測定はさまざまな表面に適用することができます。取得できるデータや計算は、ここに示したものに限られるものではありません。

さて、次はアプリケーションについてです。

カテゴリー

- アプリケーションノート

- ブロック・オン・リングトライボロジー

- 腐食トライボロジー

- 摩擦試験|摩擦係数

- 高温機械試験

- 高温トライボロジー

- 湿度・ガス トライボロジー

- 湿度機械試験

- 圧痕|クリープとリラクゼーション

- 圧痕|破壊靭性

- 圧痕|硬度・弾性率

- 圧痕|紛失と保管

- 圧痕|応力と歪み

- 圧痕|降伏強度と疲労の関係

- ラボラトリーテスト

- リニアトライボロジー

- 液体機械試験

- 液状トライボロジー

- 低温トライボロジー

- メカニカルテスト

- プレスリリース

- プロフィロメトリー|平坦度・反り率

- プロフィロメトリー|幾何学と形状

- プロフィロメトリー|粗さと仕上がり

- プロフィロメトリー|段差の高さと厚み

- プロフィロメトリー|テクスチャーとグレーン

- プロフィロメトリー|体積・面積

- プロフィロメトリーテスト

- リング・オン・リング トライボロジー

- 回転トライボロジー

- スクラッチテスト|接着剤の不具合について

- スクラッチテスト|コヒーシブフェール

- スクラッチテスト|マルチパス摩耗

- スクラッチテスト|スクラッチハードネス

- スクラッチテスト トライボロジー

- トレードショー

- トライボロジー試験

- 未分類

月別アーカイブ

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月