カテゴリープロフィロメトリー検査

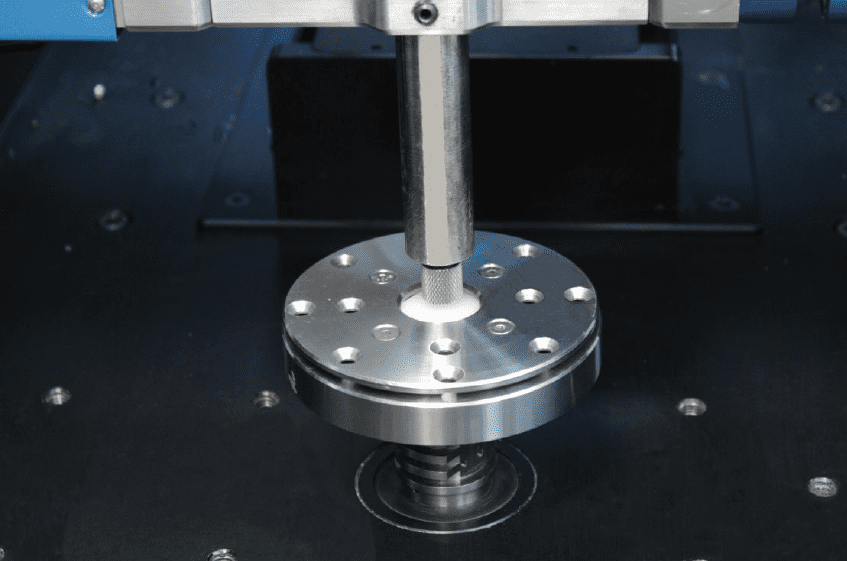

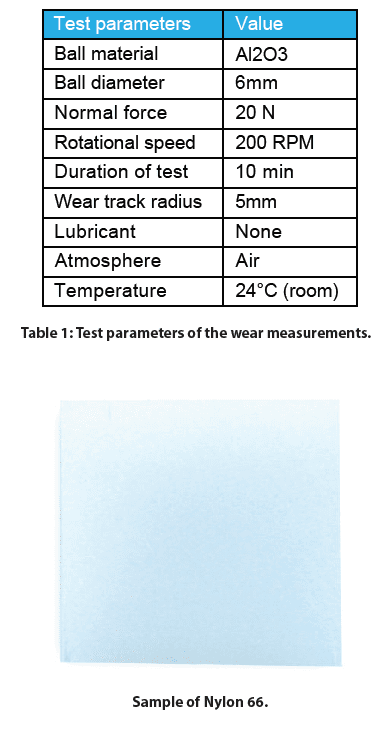

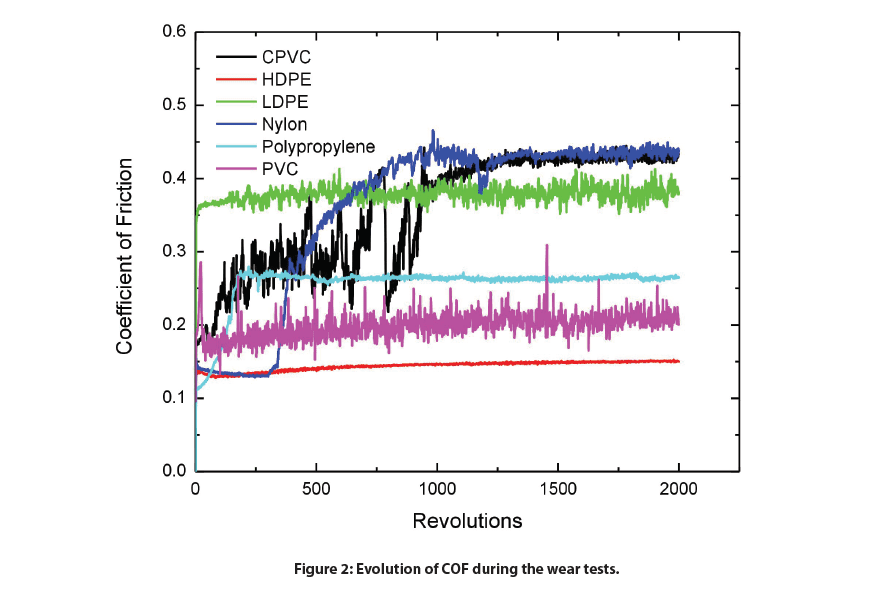

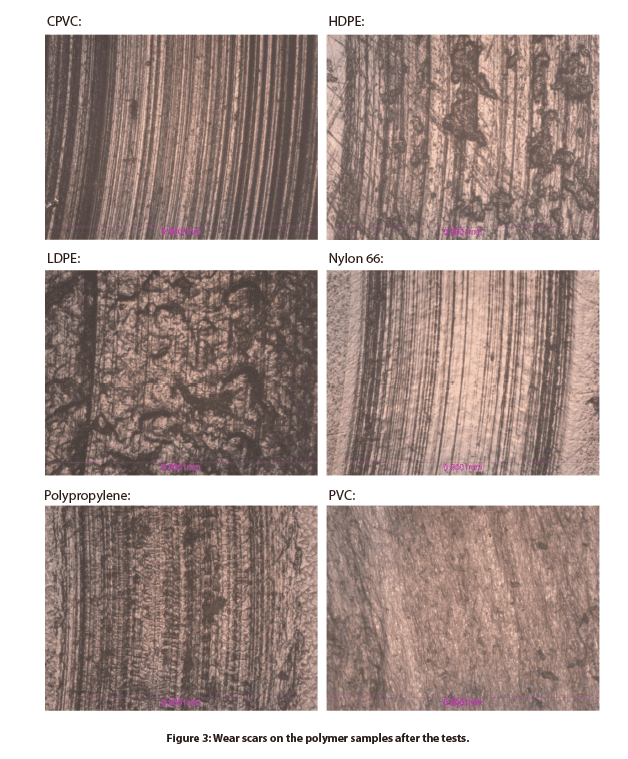

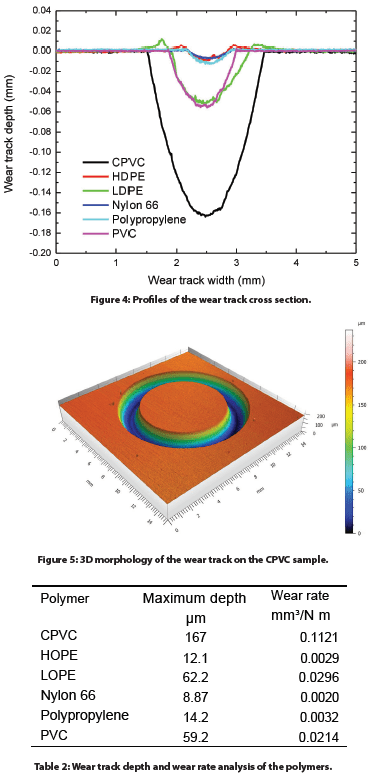

高分子のトライボロジー

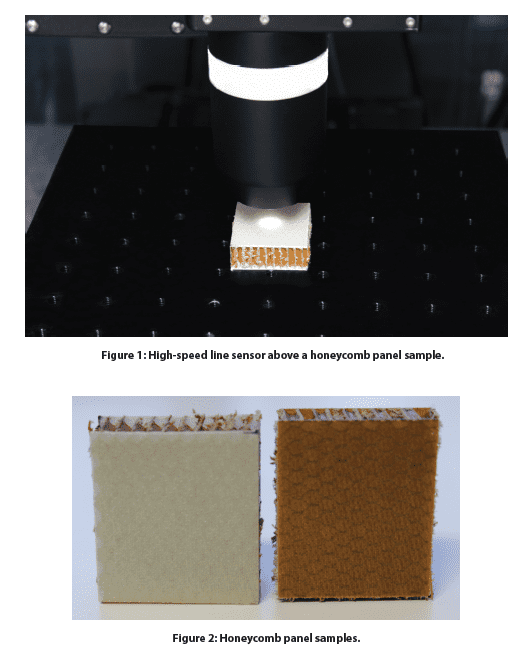

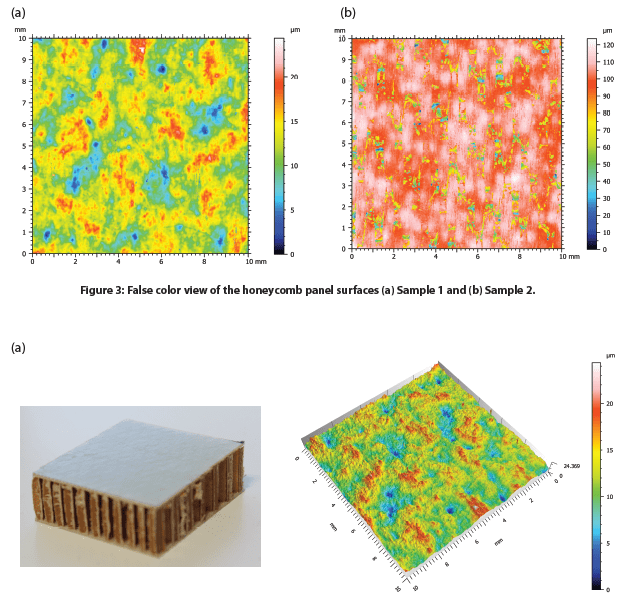

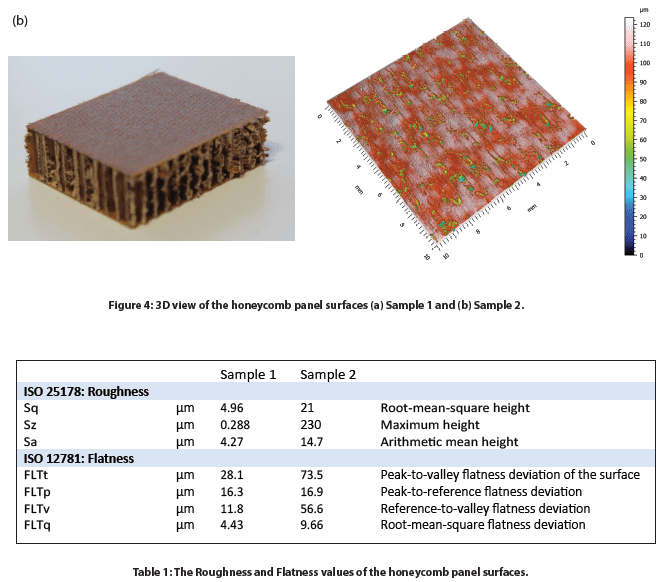

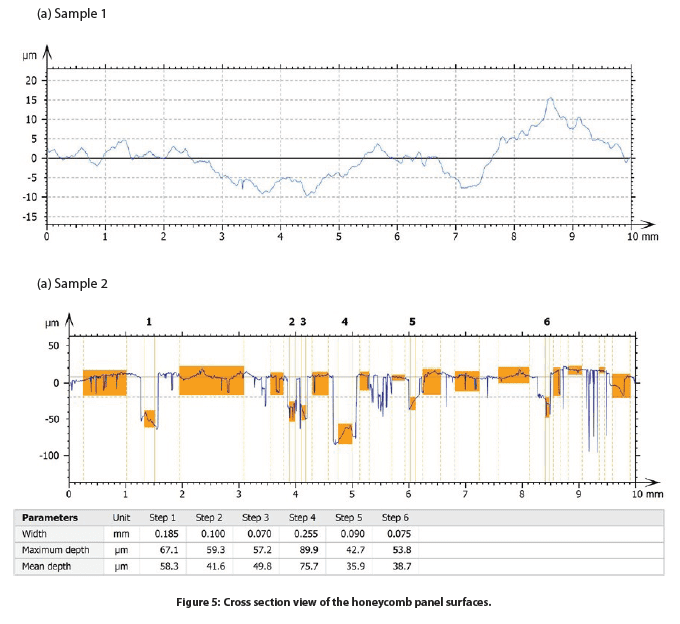

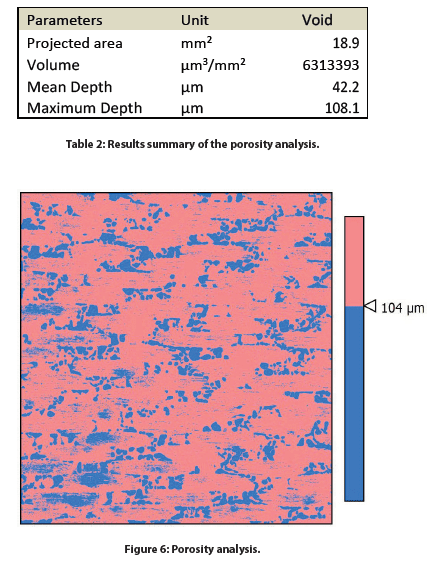

3次元形状測定によるハニカムパネルの表面仕上げ

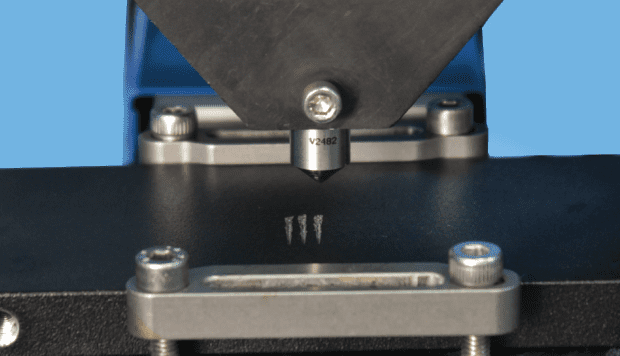

スクラッチテストによる塗膜故障の把握

はじめに

材料の表面処理は、装飾的な外観から、摩耗、腐食、その他の攻撃から基材を保護することまで、さまざまな機能的用途において重要な役割を担っています。コーティングの品質と寿命を決定する重要な要素は、その凝集力と接着力である。

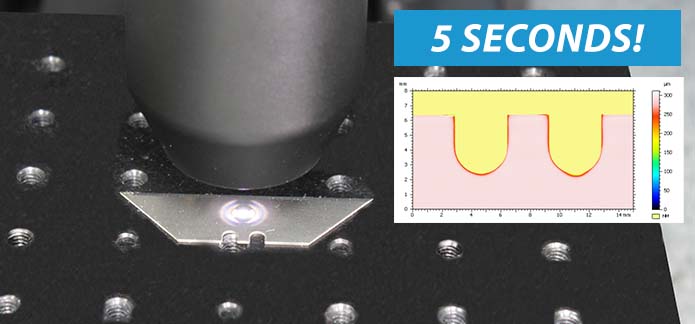

高速スキャンと非接触プロフィロメトリー

はじめに

素早く簡単にセットアップできる表面測定は時間と労力を節約し、品質管理、研究開発、生産施設には不可欠です。ナノベア 非接触表面形状計 は、3D と 2D の両方の表面スキャンを実行して、あらゆる表面のナノスケールからマクロスケールの形状を測定できるため、幅広い使いやすさを提供します。

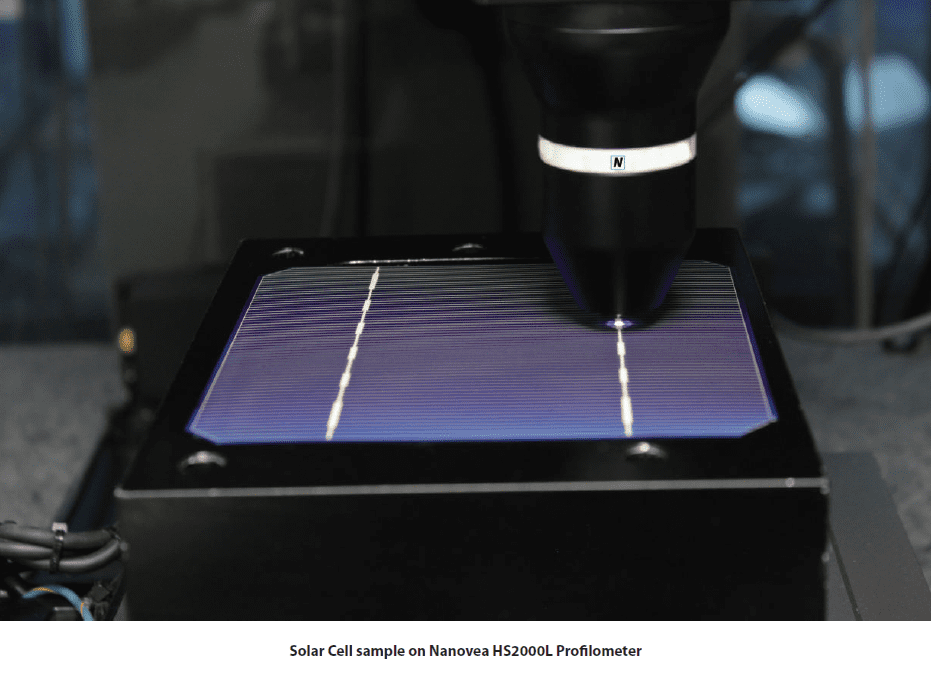

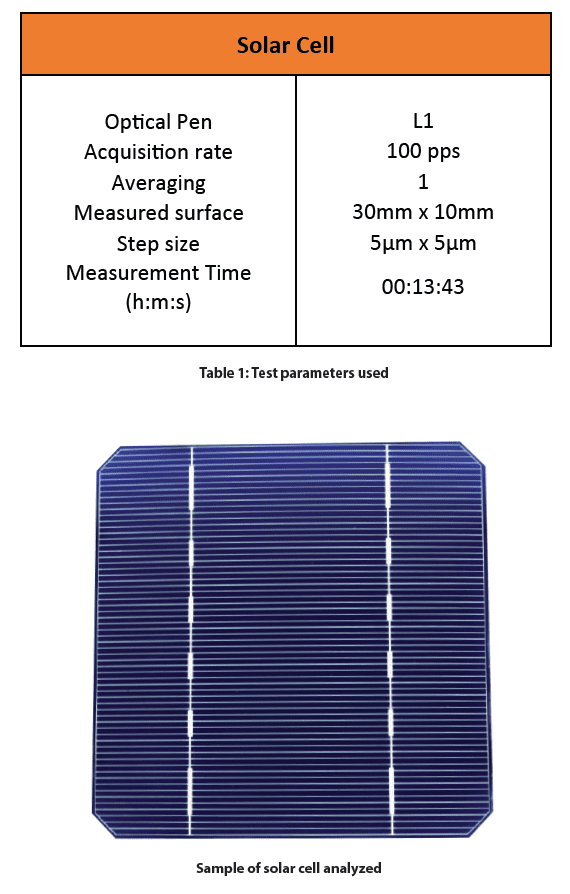

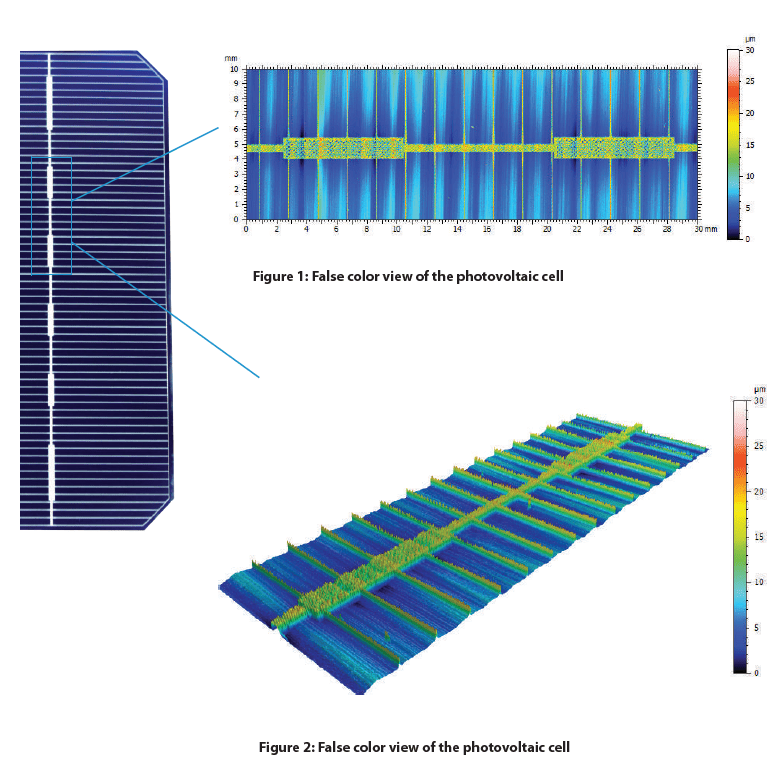

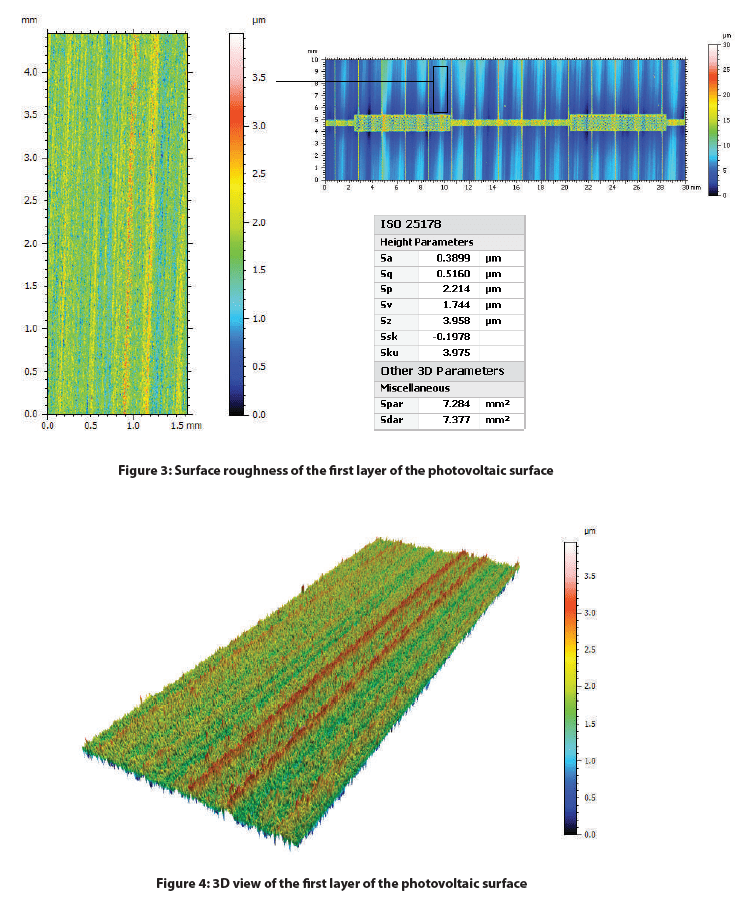

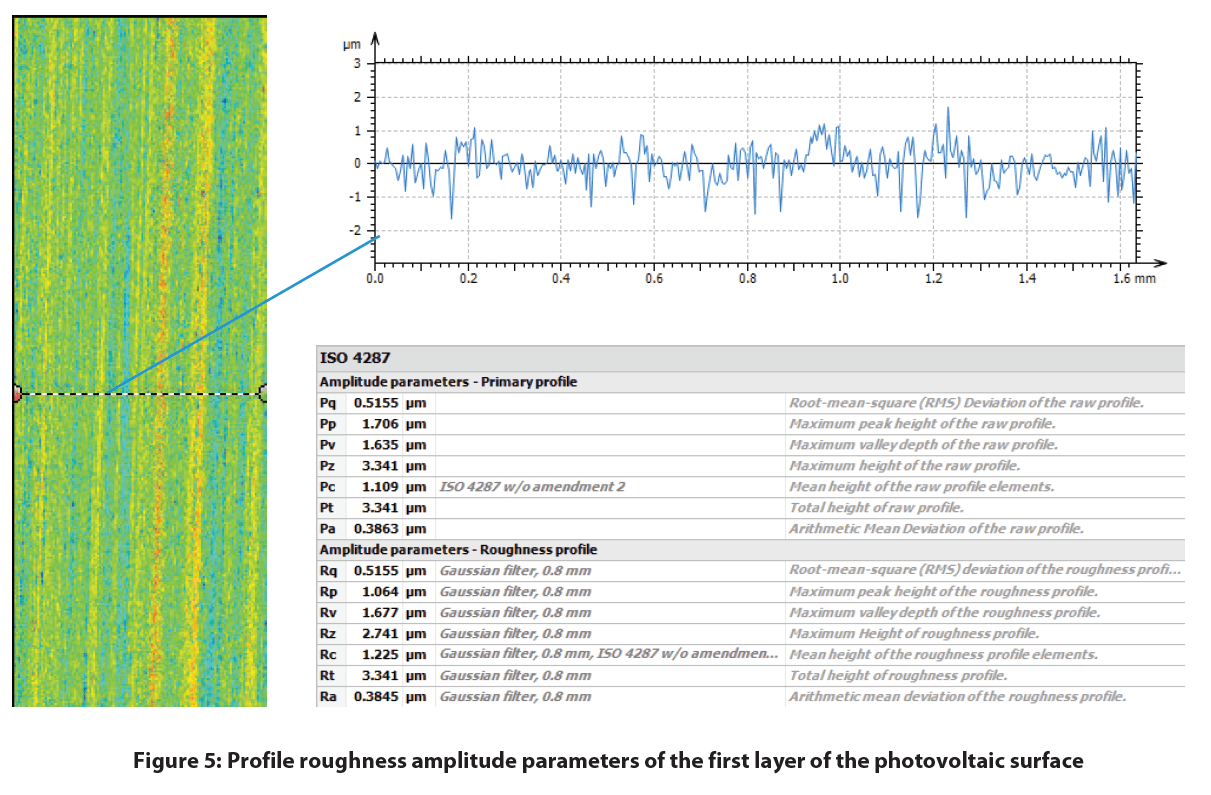

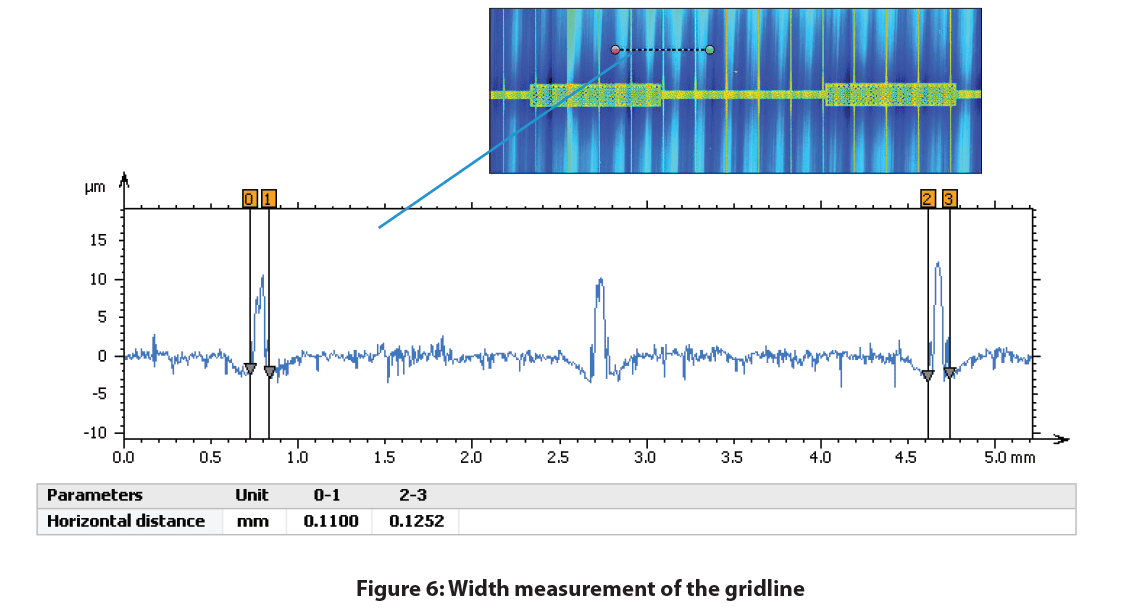

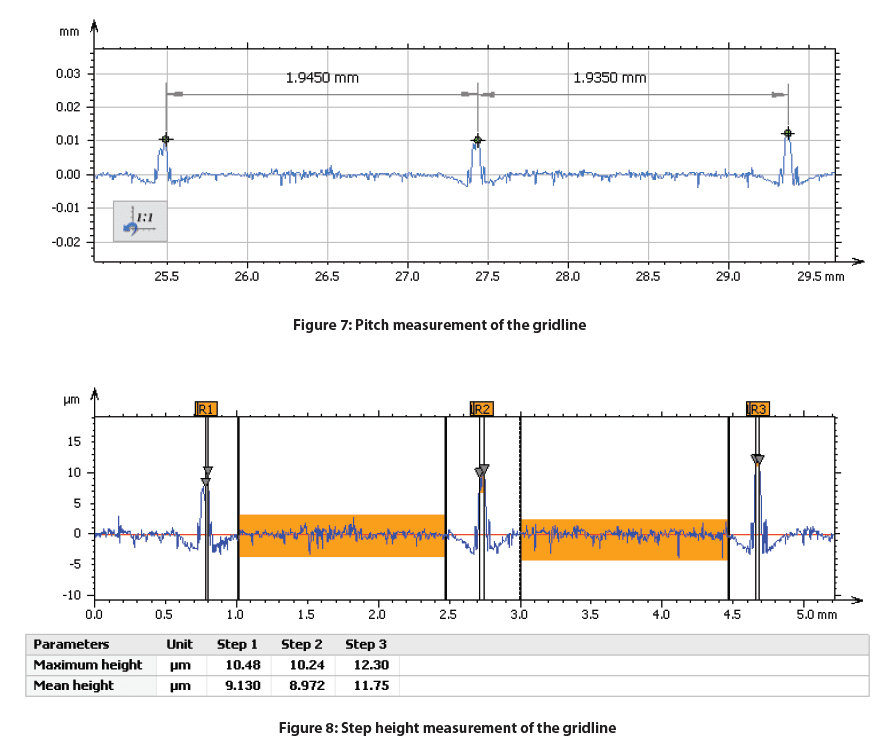

太陽電池の表面粗さと特徴

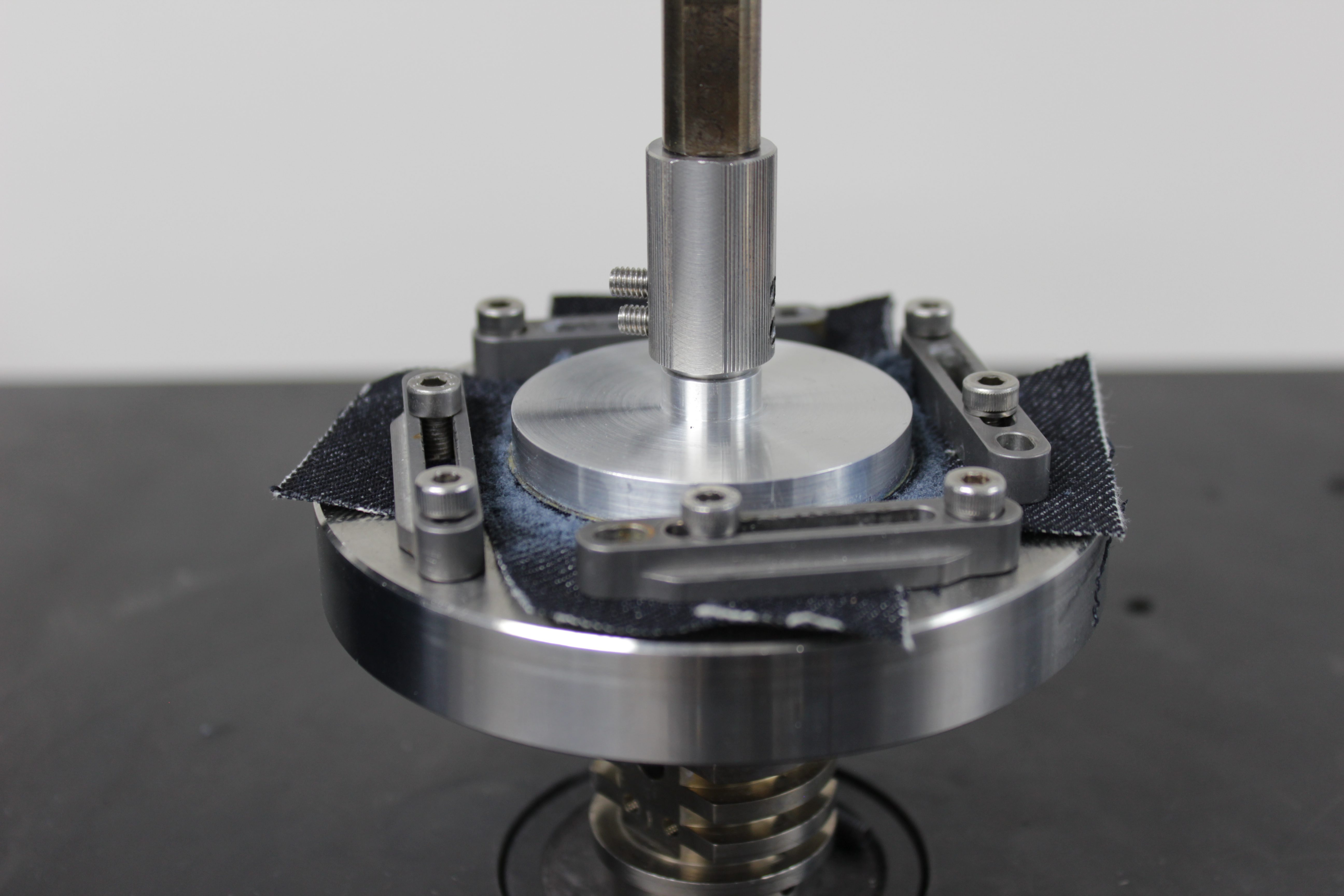

デニムの耐摩耗性の比較

はじめに

ファブリックの形態と機能は、その品質と耐久性によって決まります。生地は日々使用されることにより、毛羽立ち、毛玉、変色などの磨耗や劣化が生じます。衣料品に使用される生地の品質が悪いと、消費者の不満やブランド毀損につながることが多い。

繊維の機械的特性を定量化しようとすると、多くの課題が生じます。糸の構造、さらには生産された工場によって、試験結果の再現性が低くなることがあります。そのため、異なる試験所での試験結果を比較することは困難です。繊維の摩耗性能の測定は、繊維生産チェーンのメーカー、流通業者、小売業者にとって非常に重要です。十分に管理され、再現性のある耐摩耗性測定は、布地の信頼できる品質管理を保証するために極めて重要です。

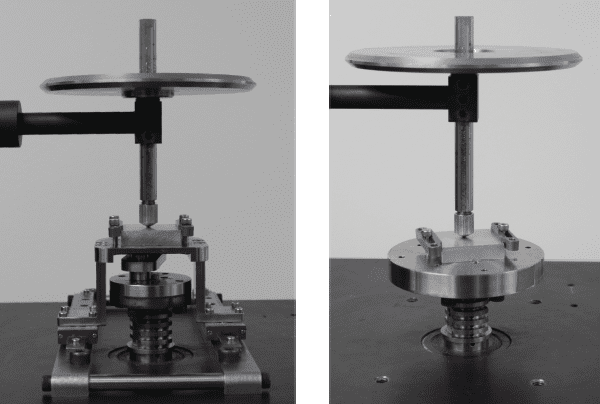

回転摩耗と直線摩耗、COFは?(ナノベーストライボメータを用いた総合的検討)

摩耗とは、反対側の表面の機械的作用の結果として、表面上の材料が除去および変形するプロセスです。一方向の滑り、回転、速度、温度など、さまざまな要因の影響を受けます。摩耗、トライボロジーの研究は、物理学、化学から機械工学、材料科学に至るまで、多くの分野に及びます。摩耗の複雑な性質には、凝着摩耗、摩耗摩耗、表面疲労、フレッティング摩耗、エローシブ摩耗などの特定の摩耗メカニズムまたはプロセスに向けた個別の研究が必要です。ただし、「産業摩耗」には通常、複数の摩耗メカニズムが相乗して発生します。

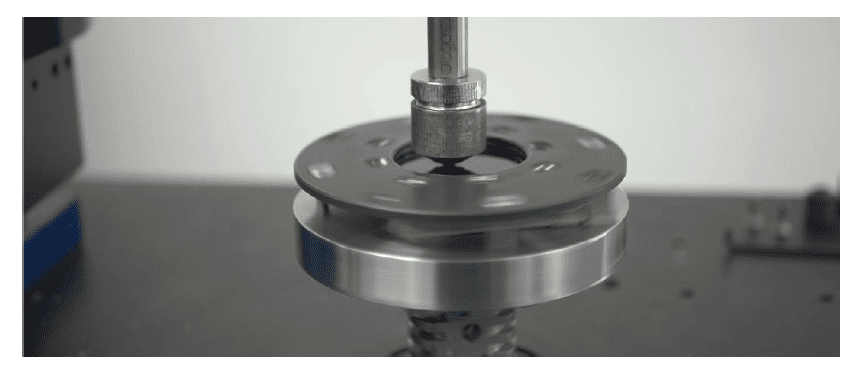

直線往復摩耗試験と回転 (ピンオンディスク) 摩耗試験は、材料の滑り摩耗挙動を測定するために広く使用されている ASTM 準拠のセットアップです。摩耗試験方法の摩耗率の値は、材料の組み合わせの相対的な順位を予測するためによく使用されるため、さまざまな試験設定を使用して測定された摩耗率の再現性を確認することが非常に重要です。これにより、ユーザーは文献で報告されている摩耗率の値を注意深く検討することができます。これは材料の摩擦学的特性を理解する上で重要です。

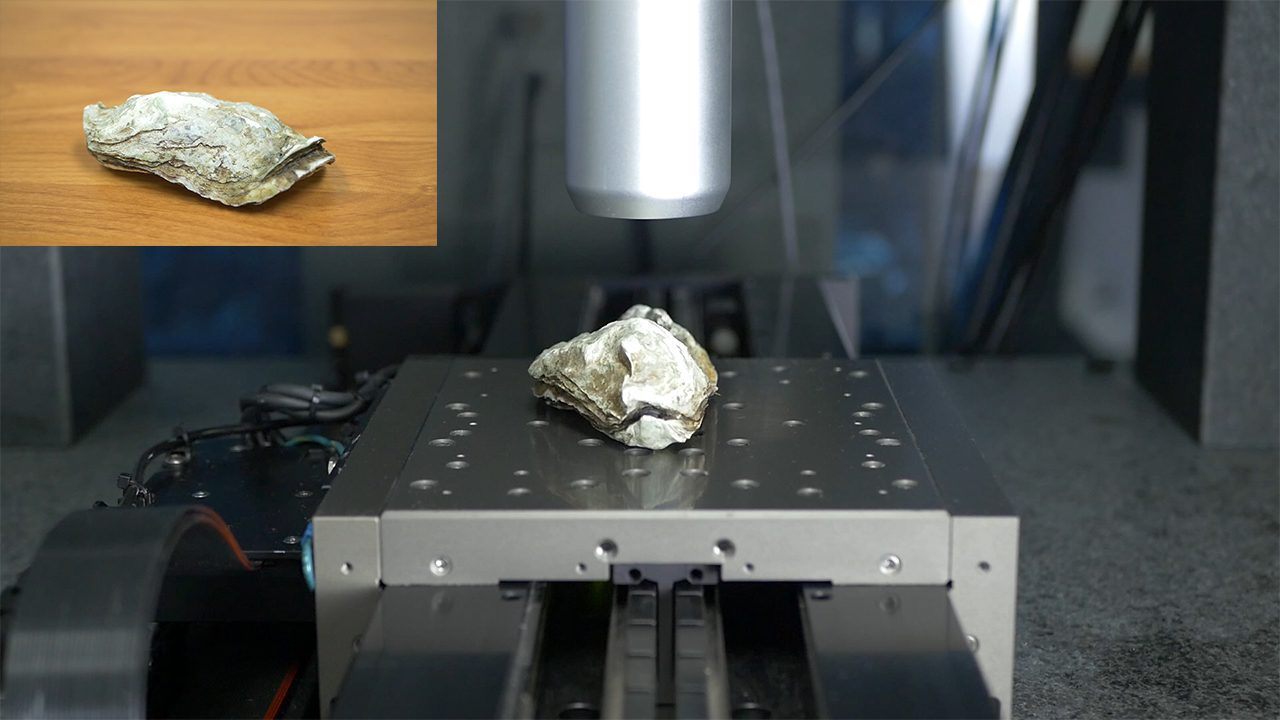

カキ殻の高速特性評価

複雑な形状の大型サンプルは、サンプルの準備、サイズ、鋭角、湾曲のために作業が困難な場合があります。この研究では、Nanovea HS2000 ラインセンサが複雑な形状の大きな生体試料をスキャンできることを実証するために、カキ殻をスキャンします。この研究では生物学的なサンプルを使用しましたが、同じコンセプトは他のサンプルにも適用できます。

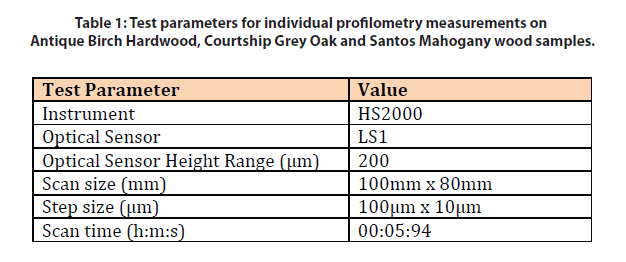

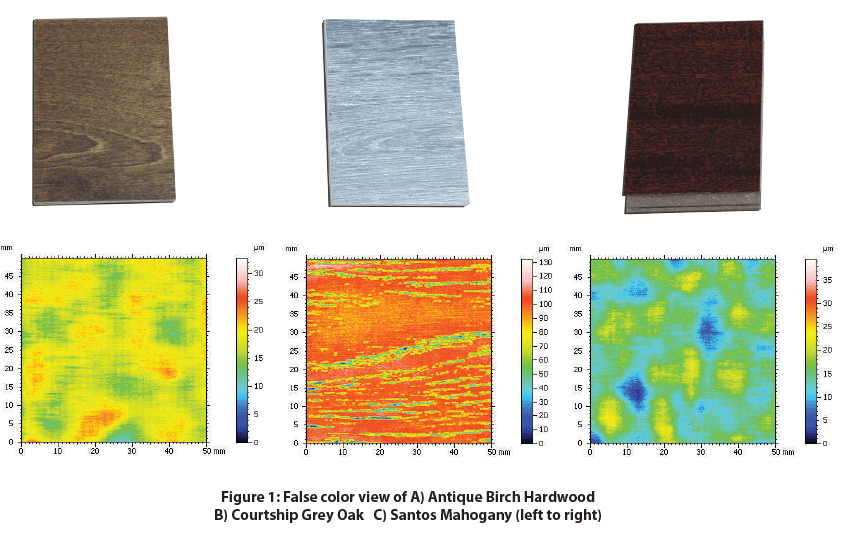

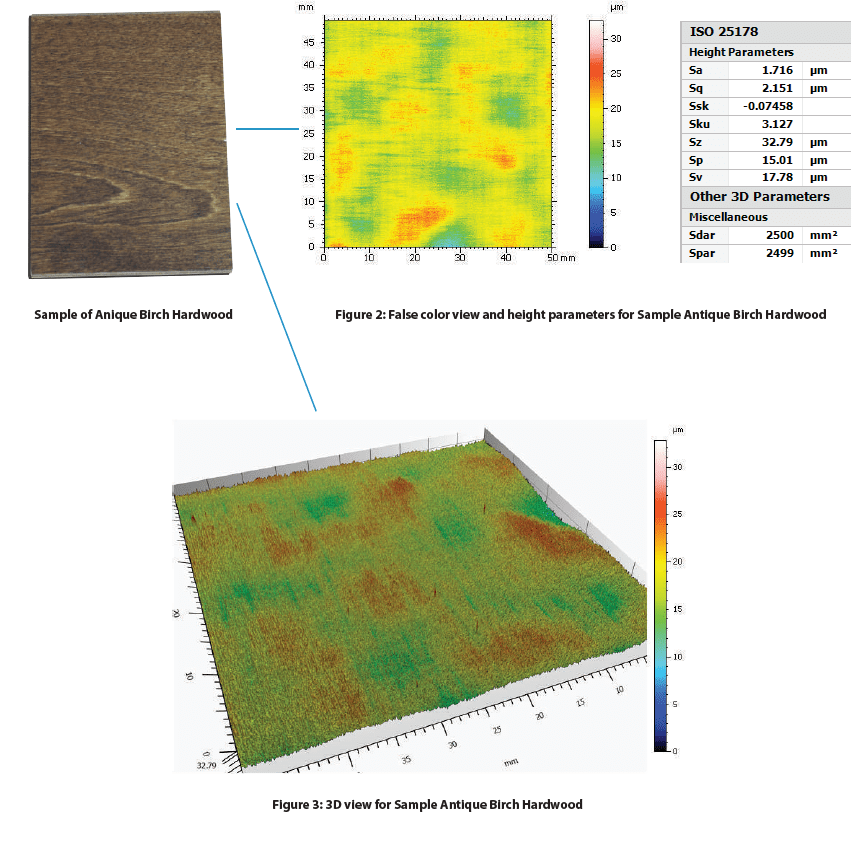

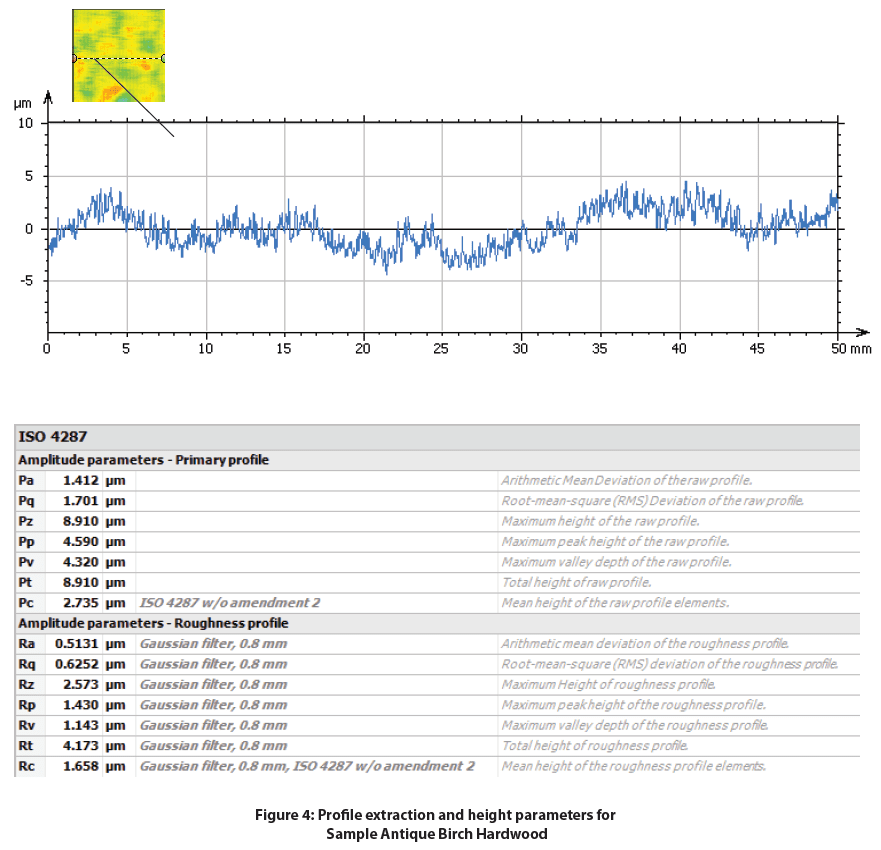

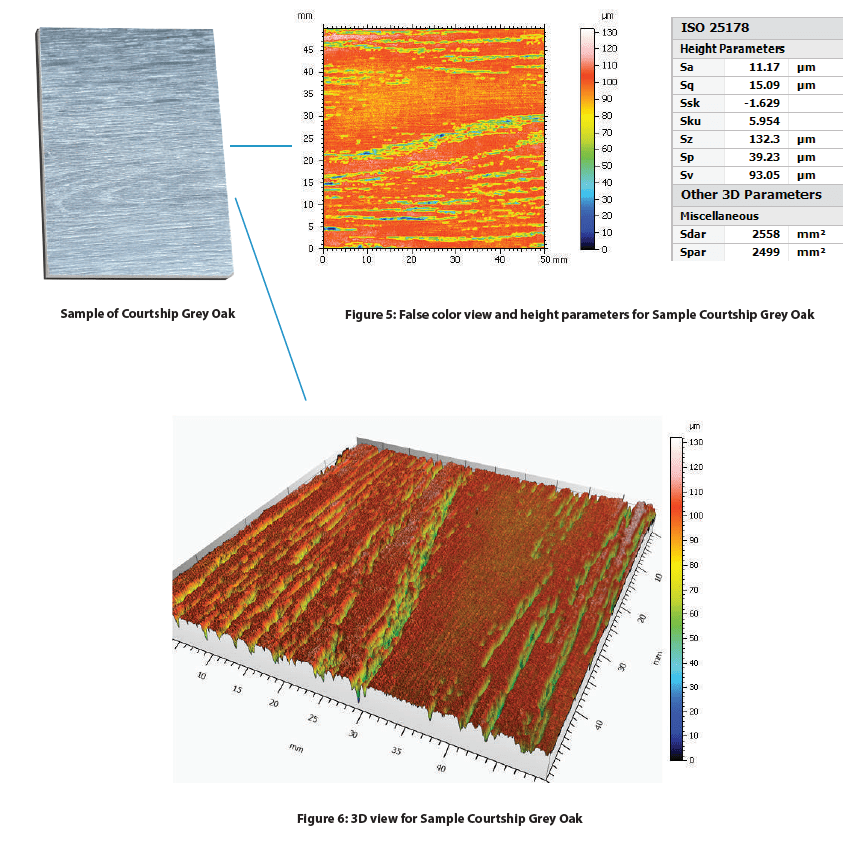

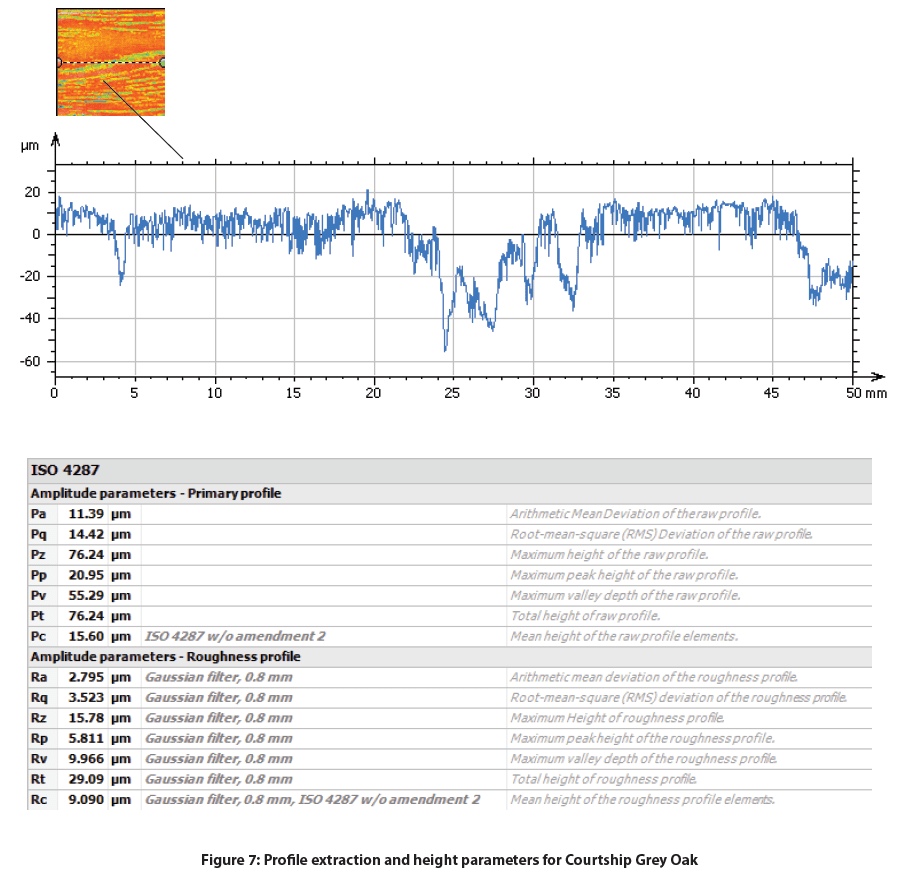

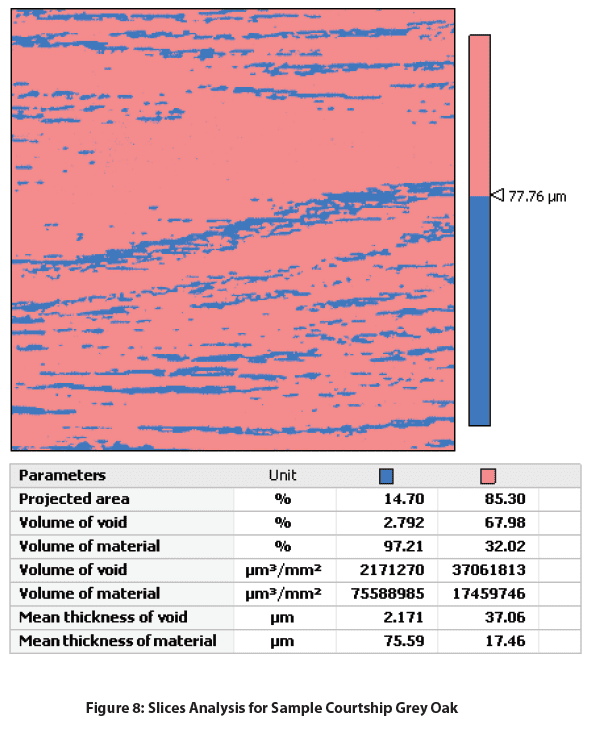

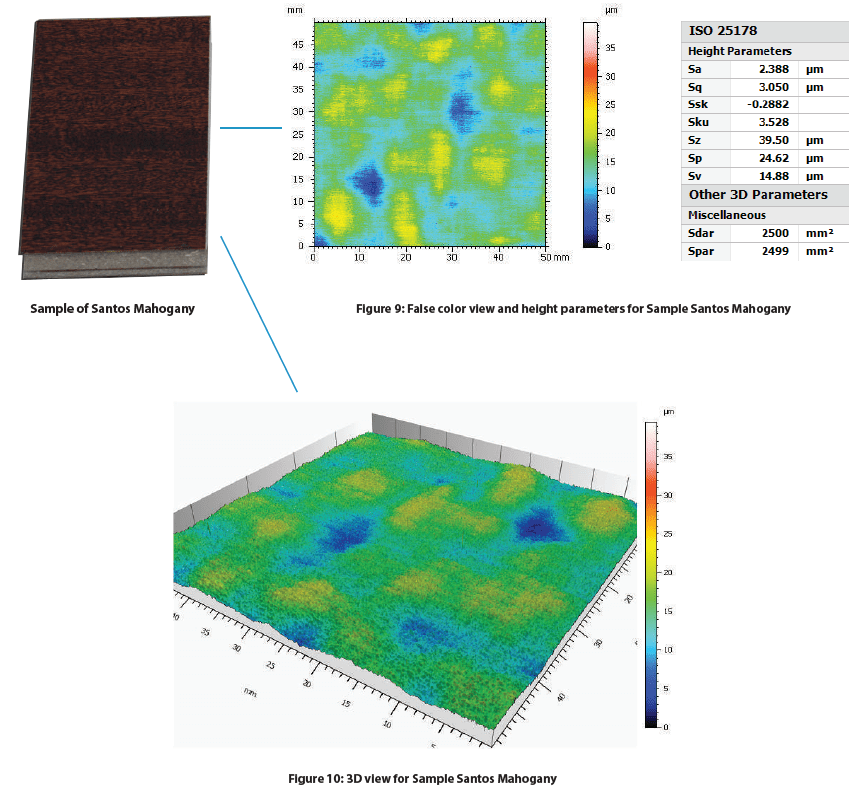

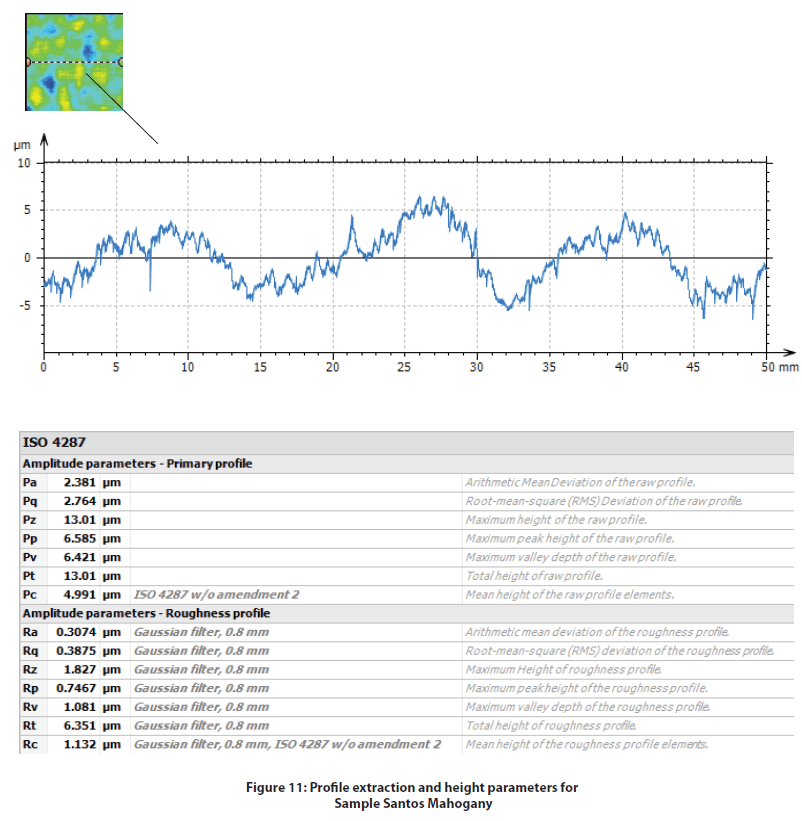

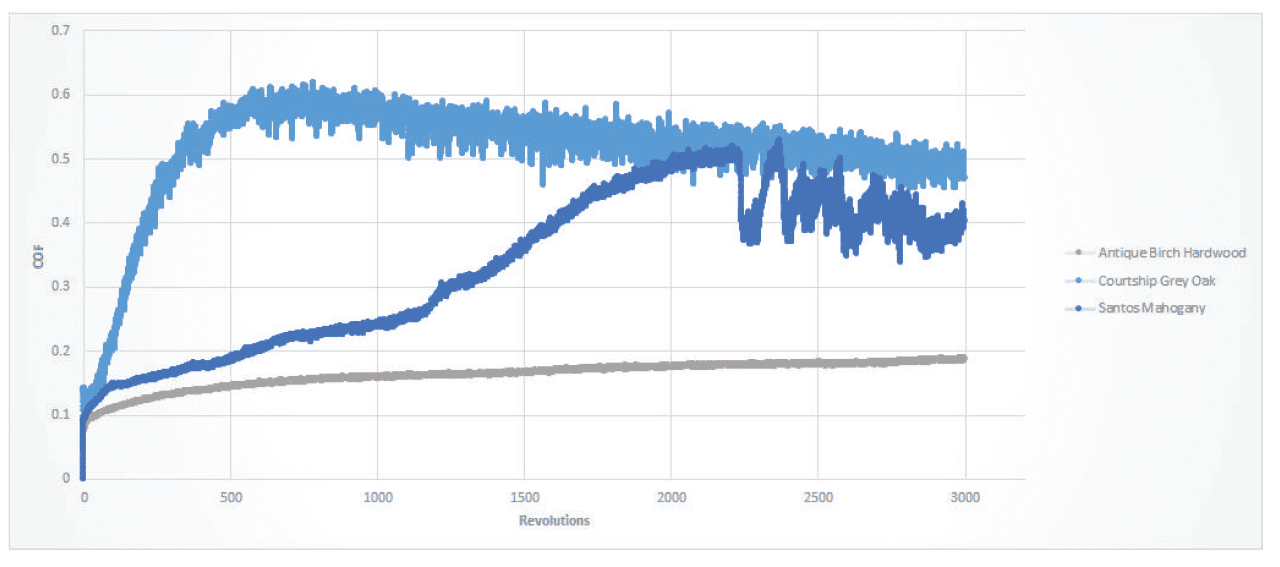

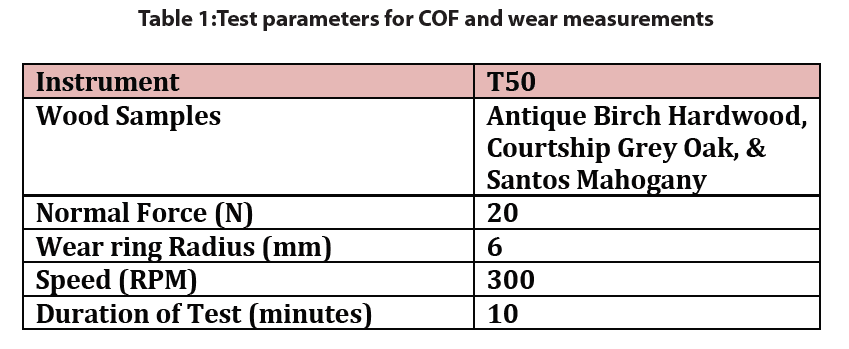

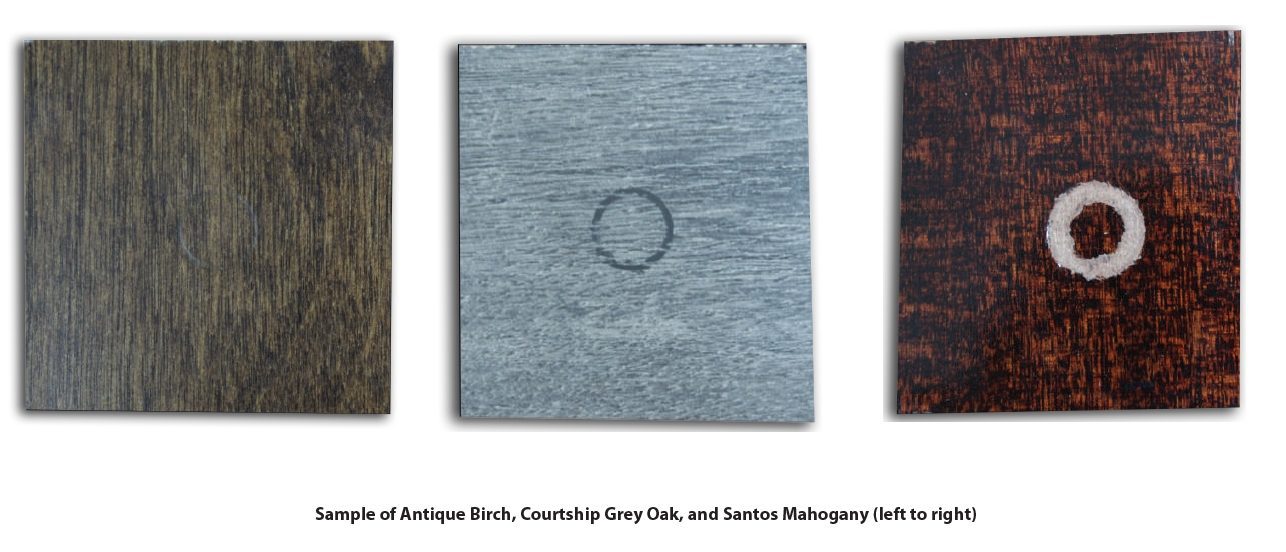

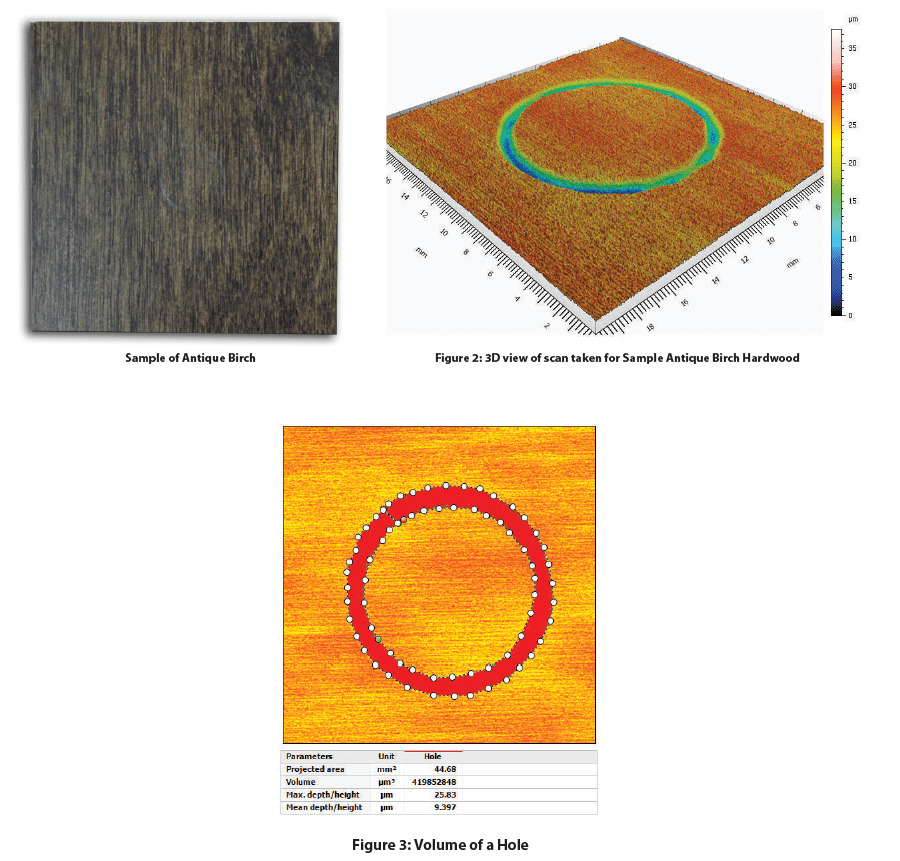

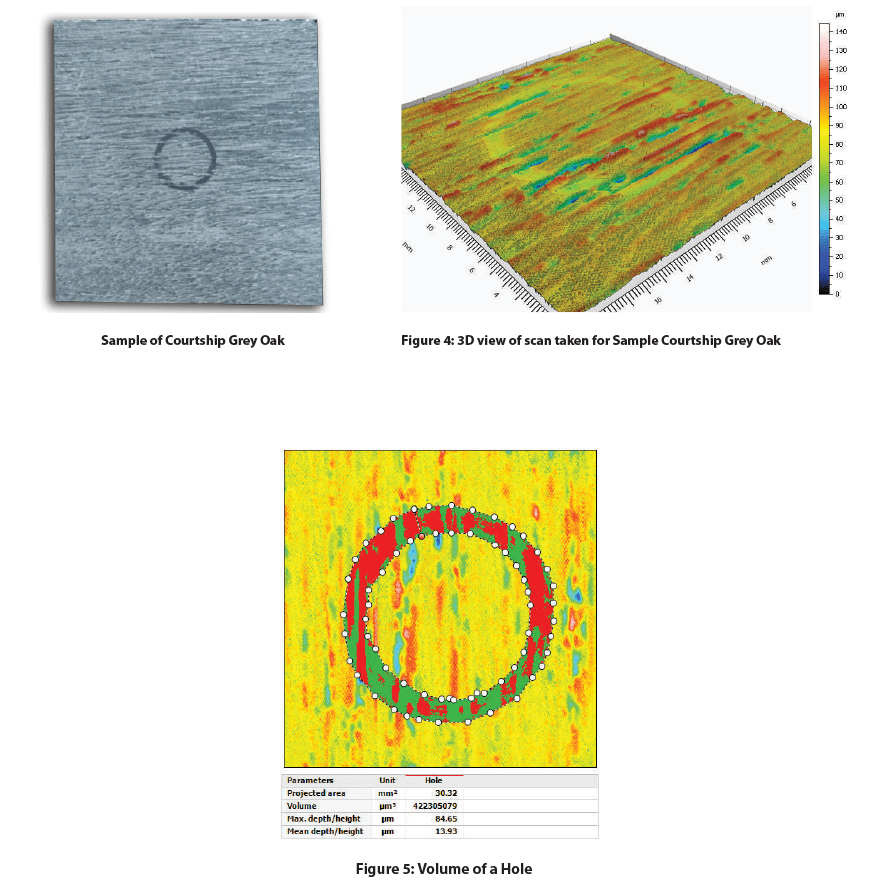

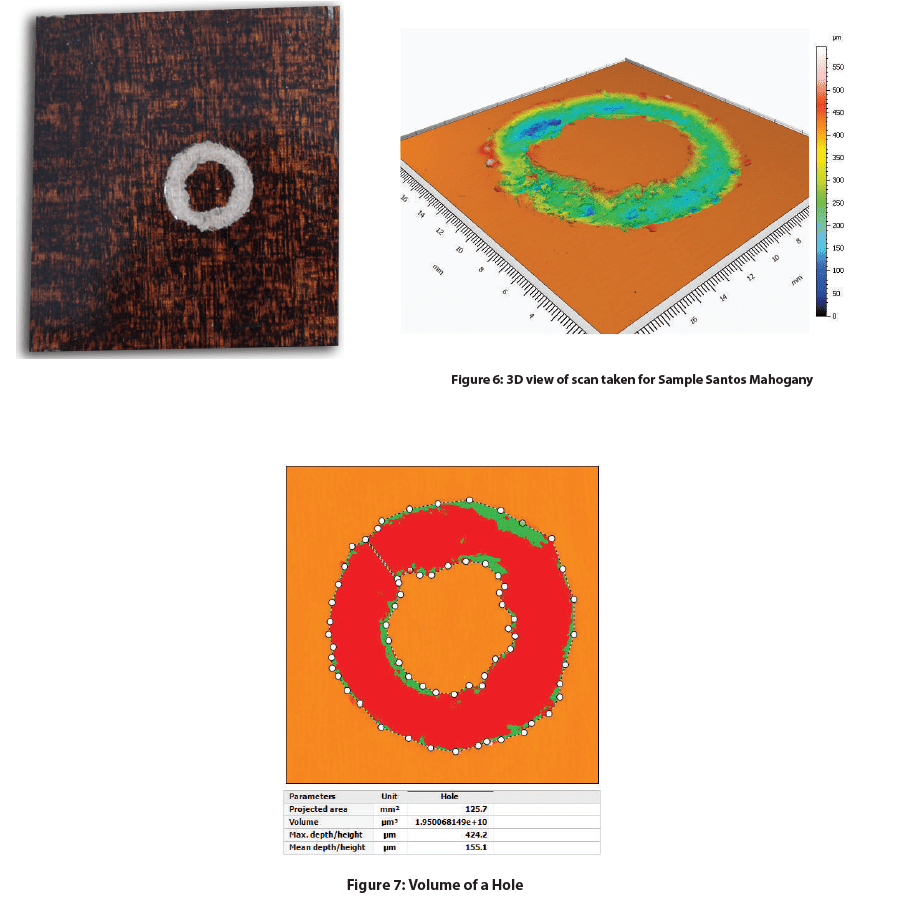

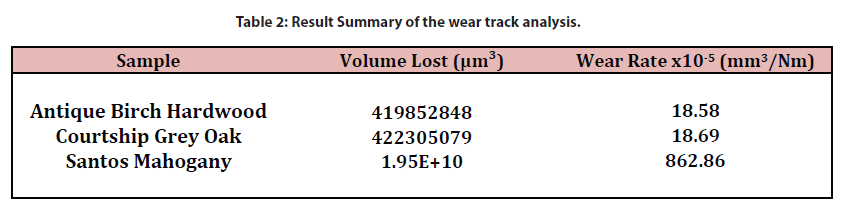

フローリングの表面仕上げ検査