소개

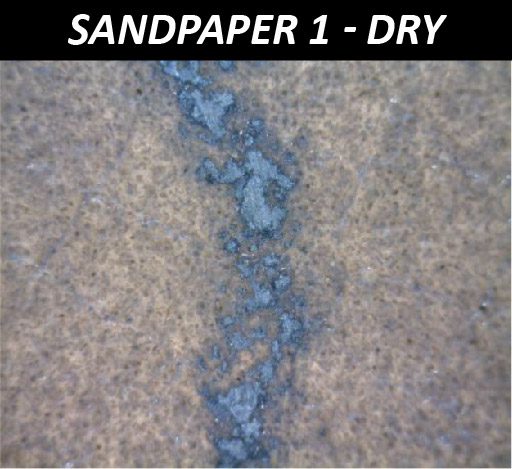

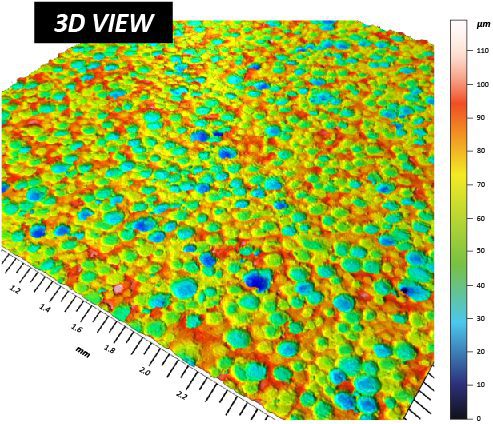

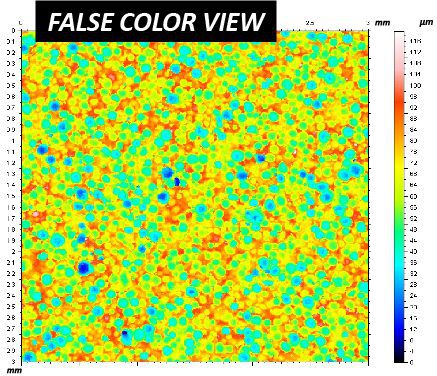

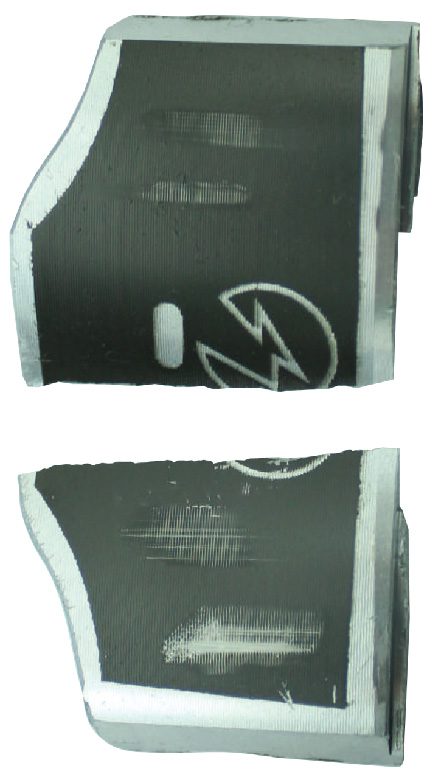

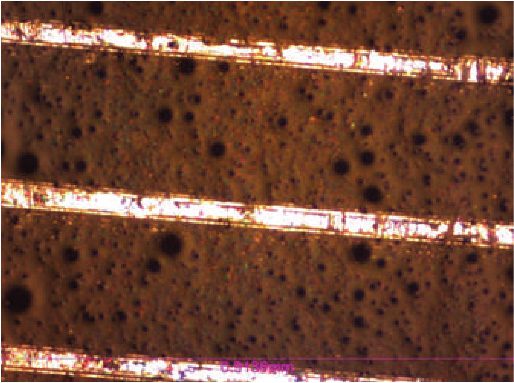

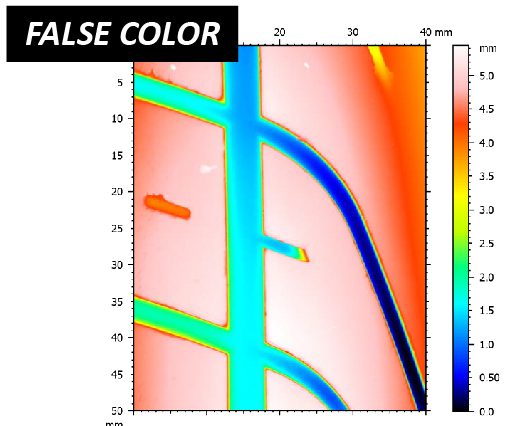

사포는 종이나 천의 한 면에 연마 입자를 붙인 것으로 구성됩니다. 입자에는 가닛, 탄화규소, 산화알루미늄, 다이아몬드 등 다양한 연마재를 사용할 수 있습니다. 사포는 목재, 금속 및 건식 벽체에 특정 표면 마감을 만들기 위해 다양한 산업 분야에서 널리 적용됩니다. 사포는 손이나 전동 공구로 고압의 압력을 가하여 작업하는 경우가 많습니다.

사포 마모 성능 평가의 중요성

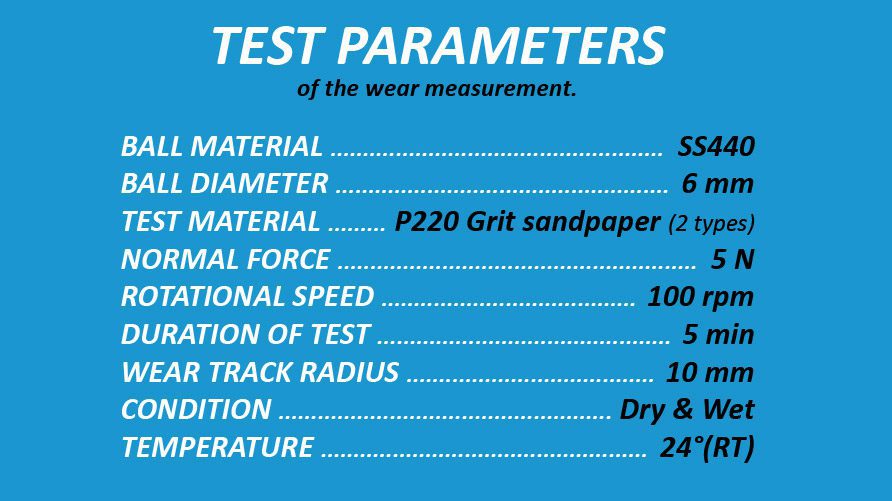

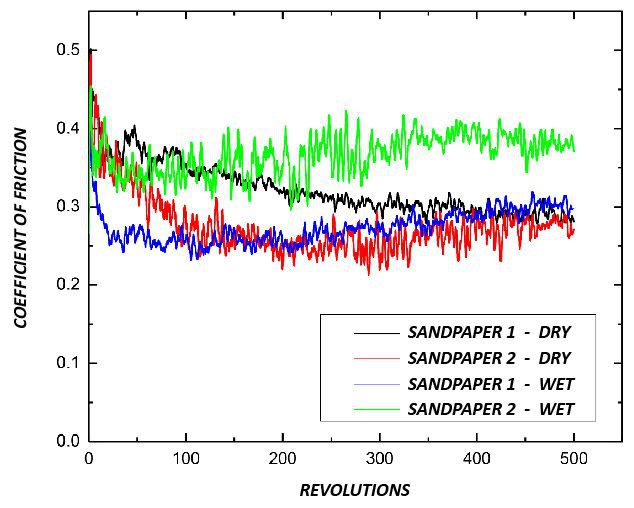

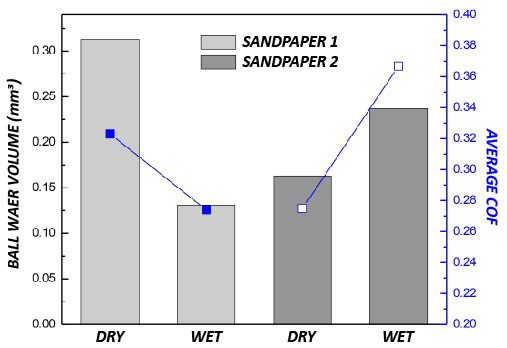

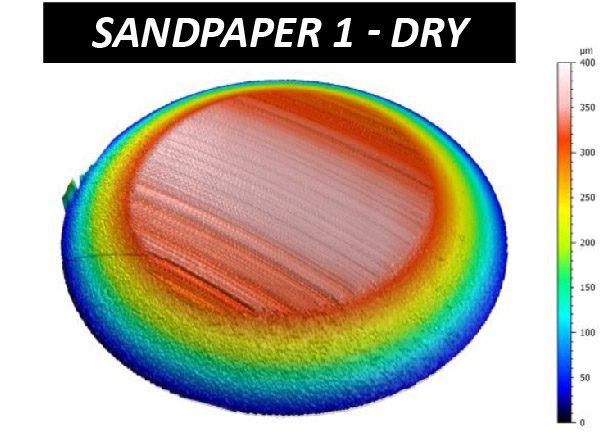

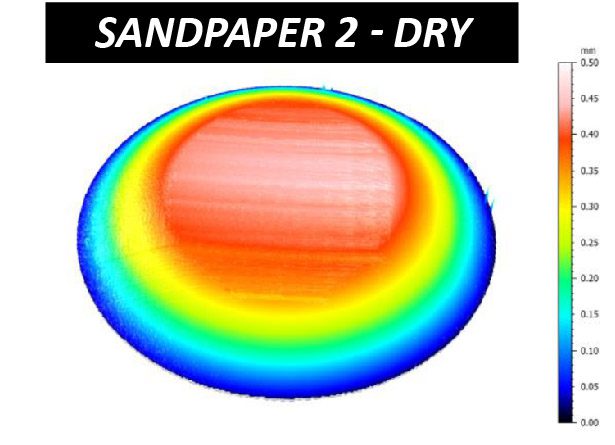

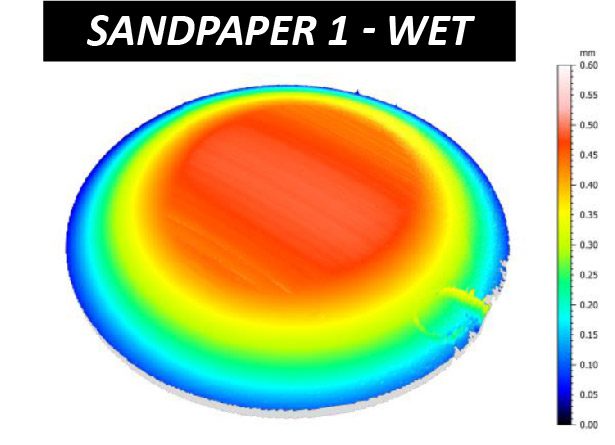

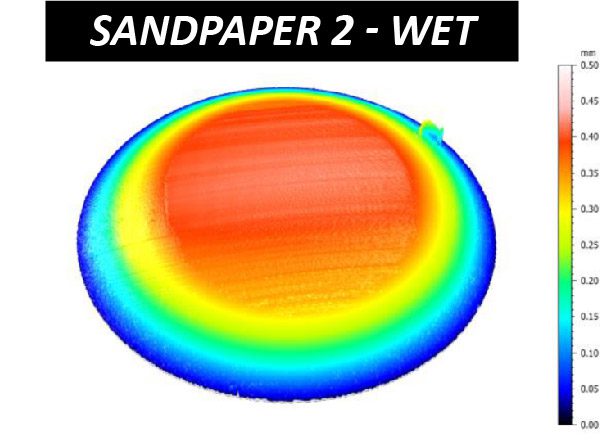

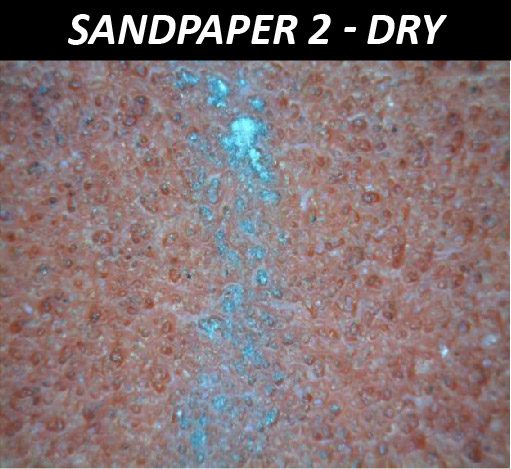

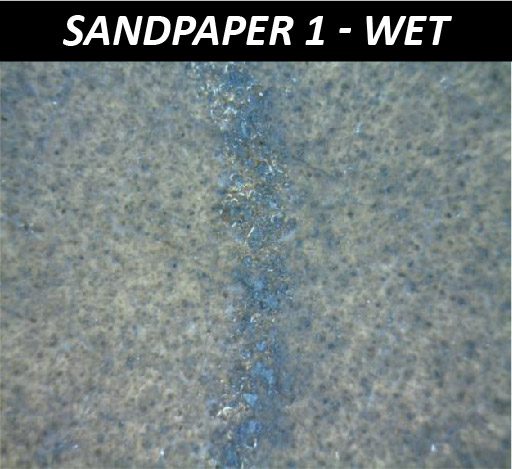

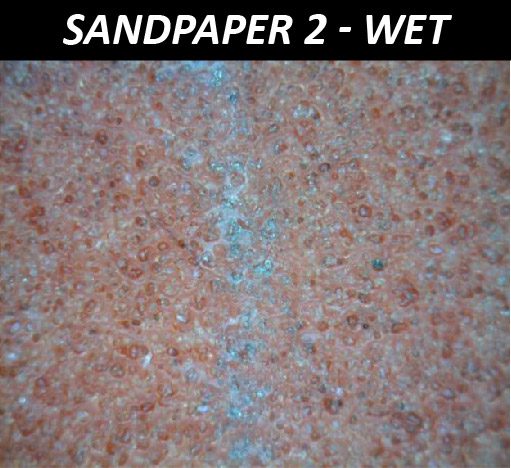

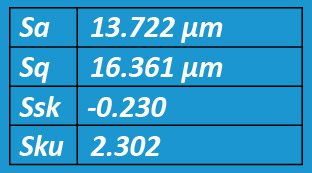

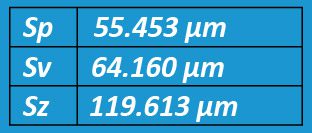

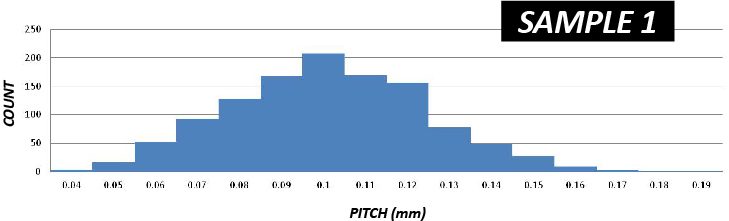

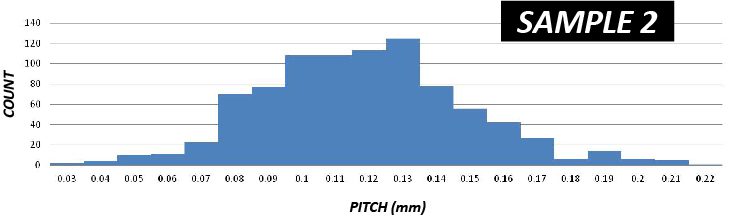

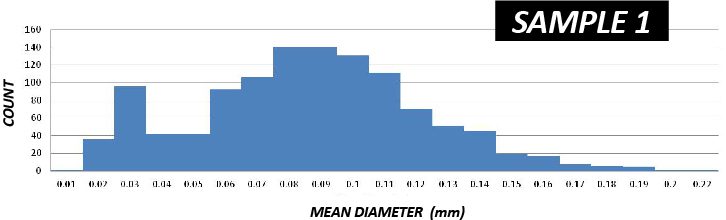

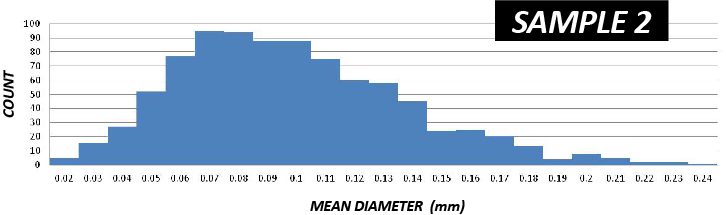

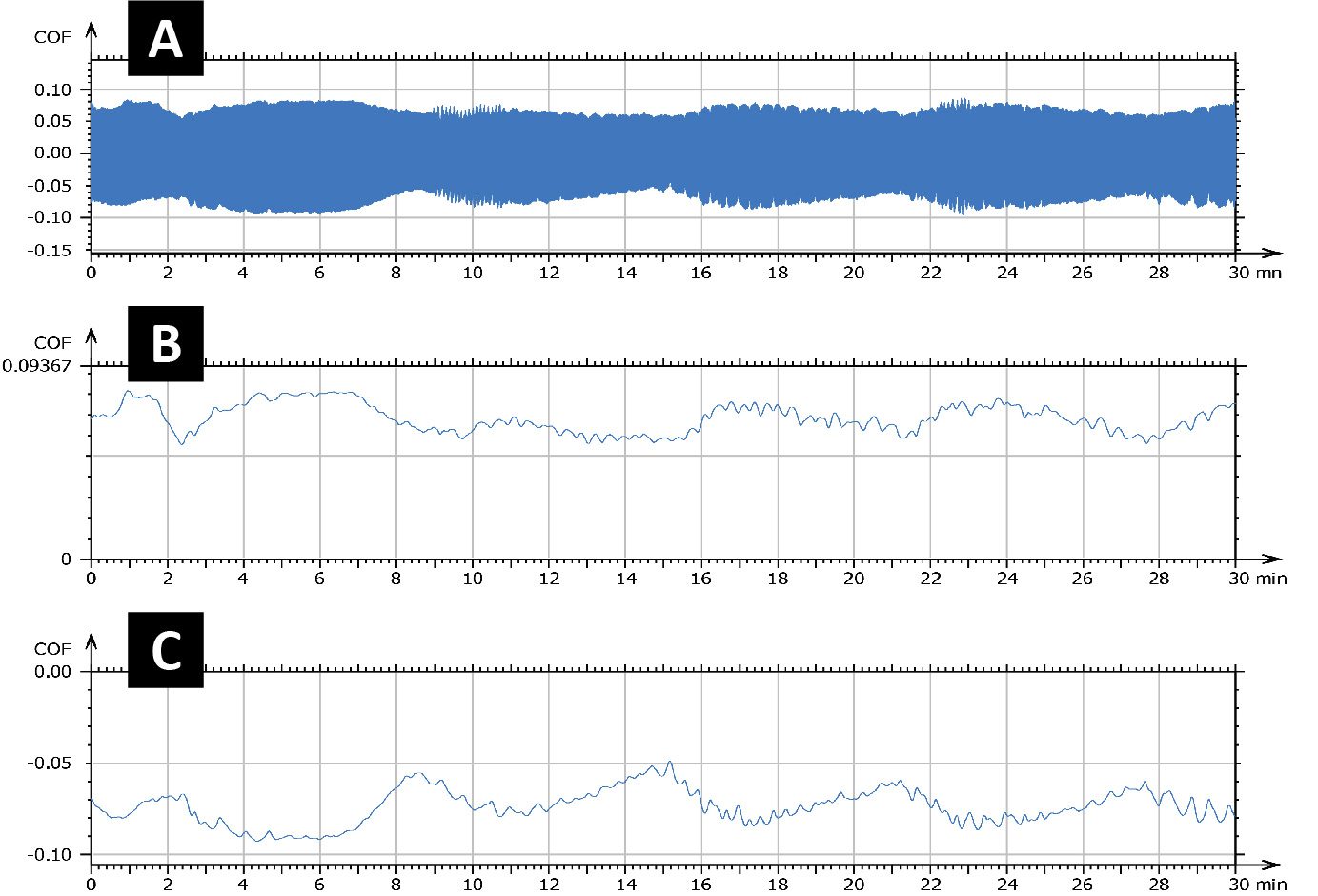

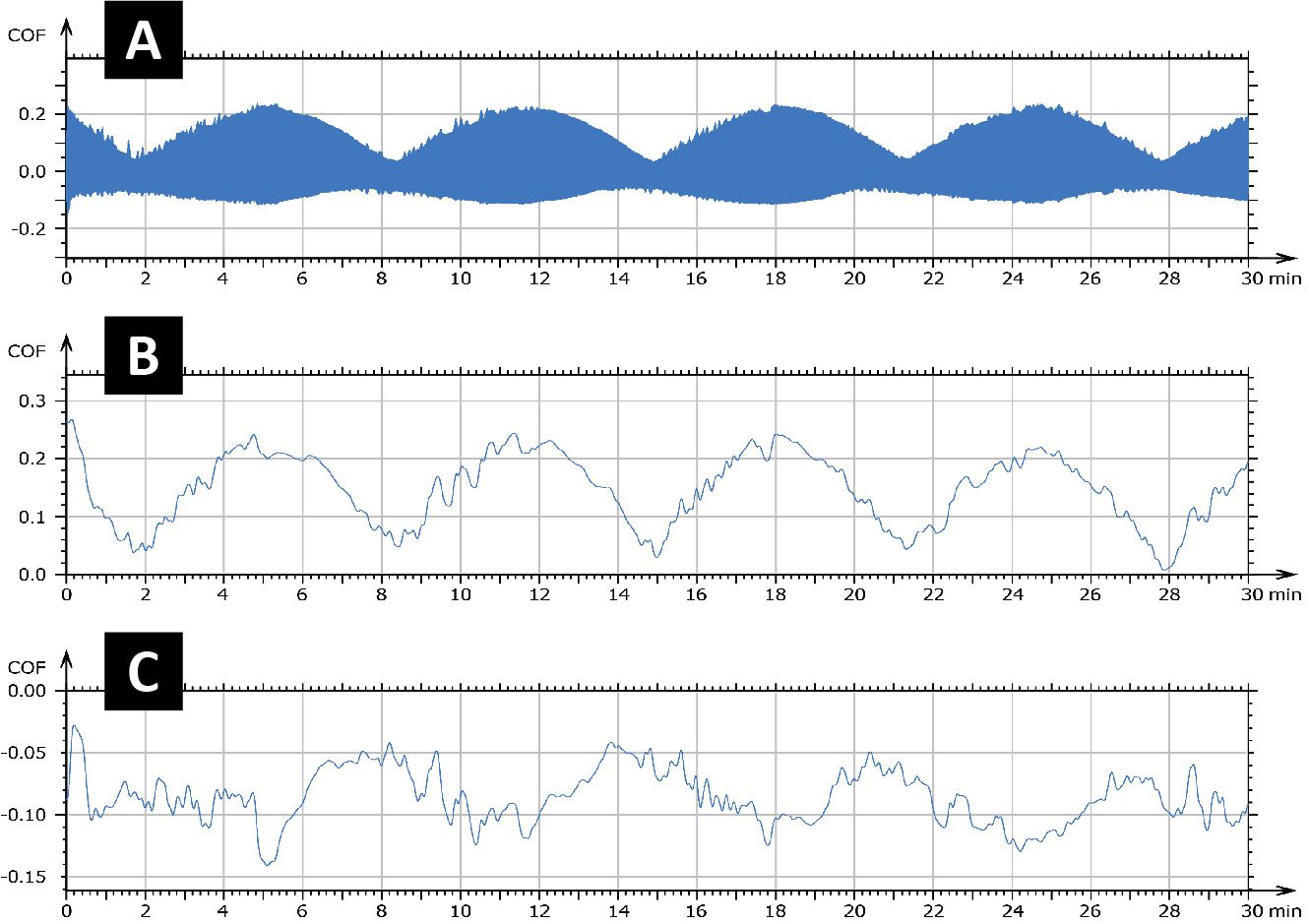

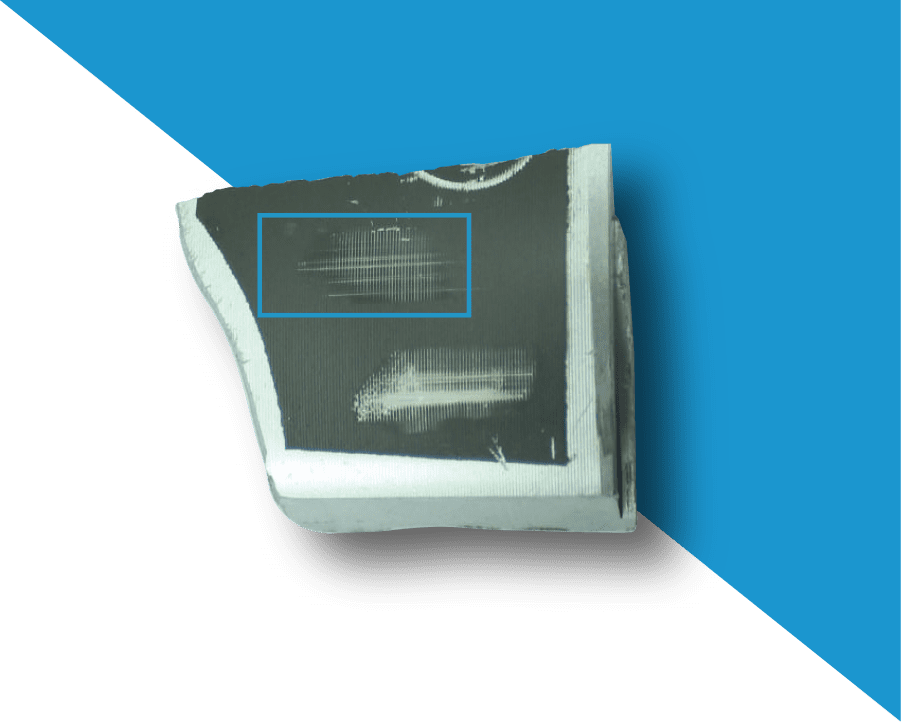

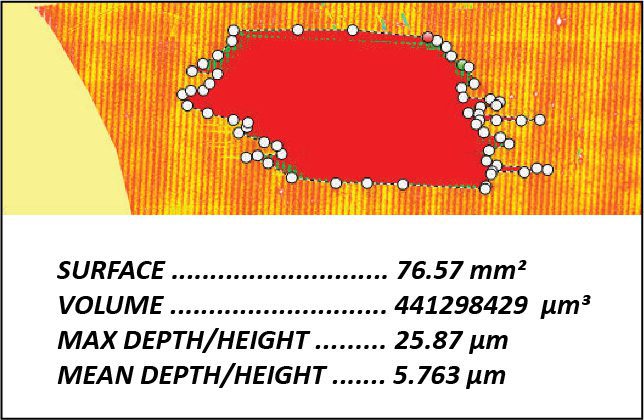

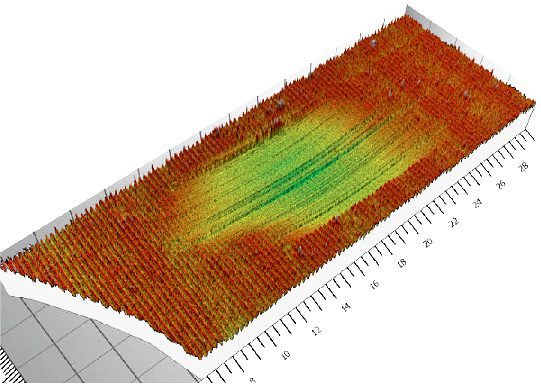

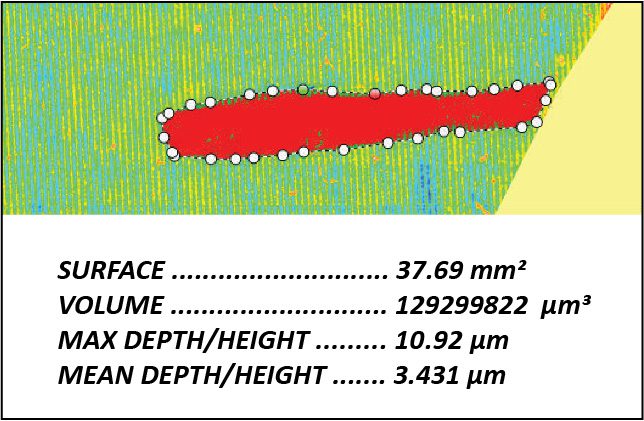

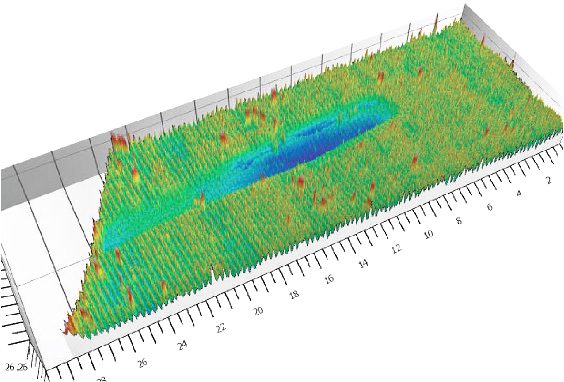

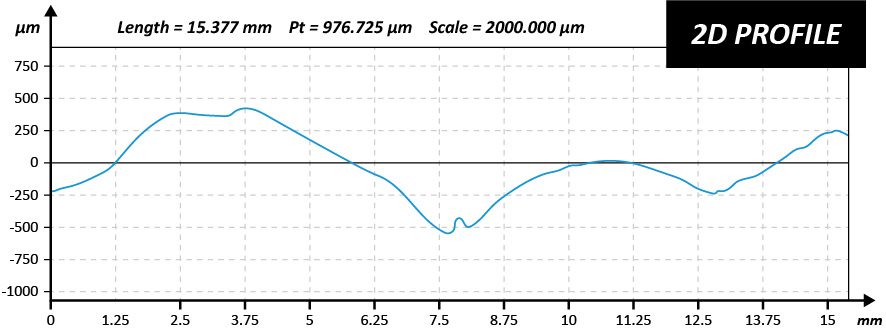

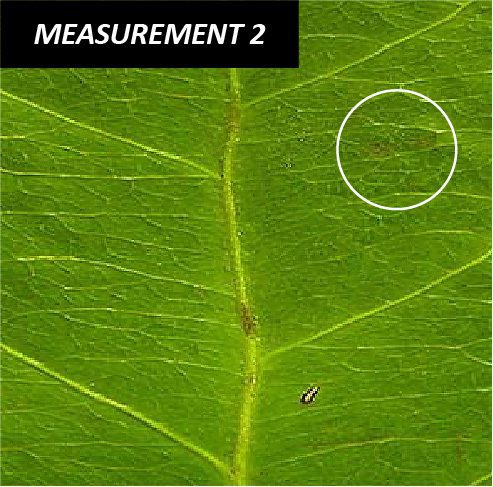

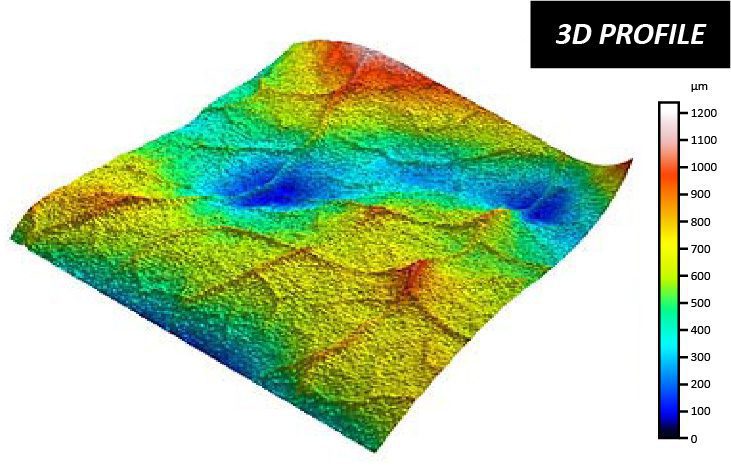

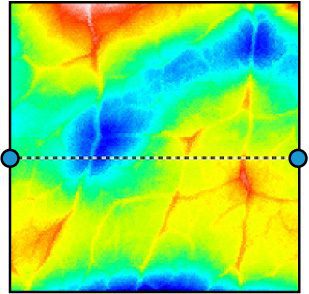

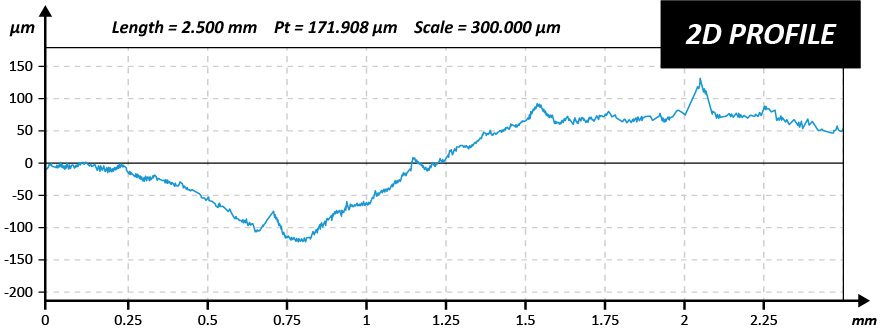

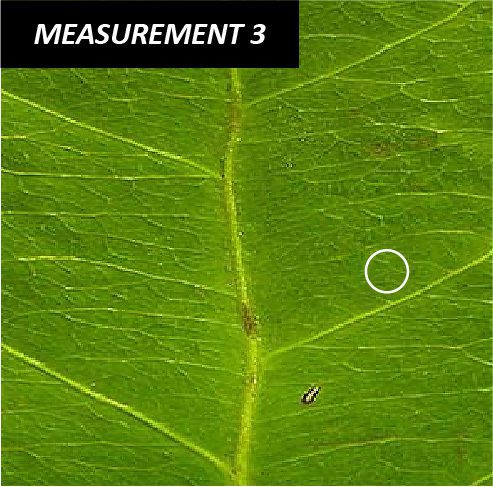

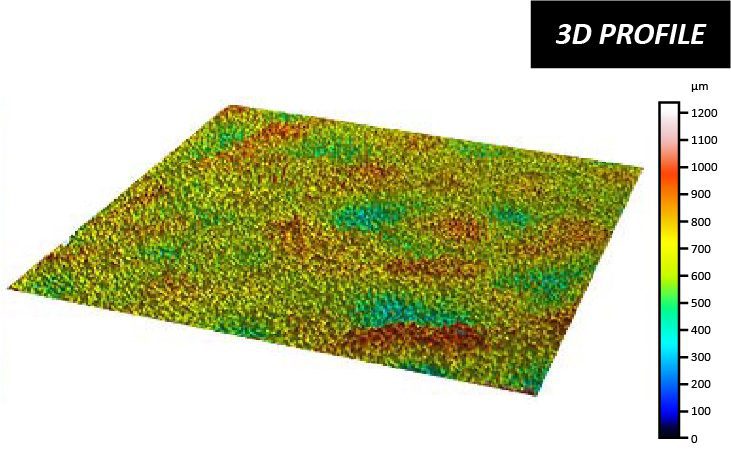

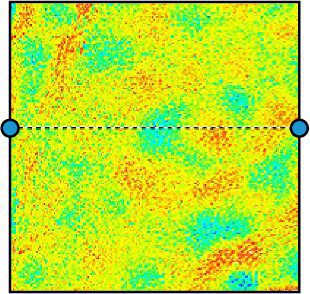

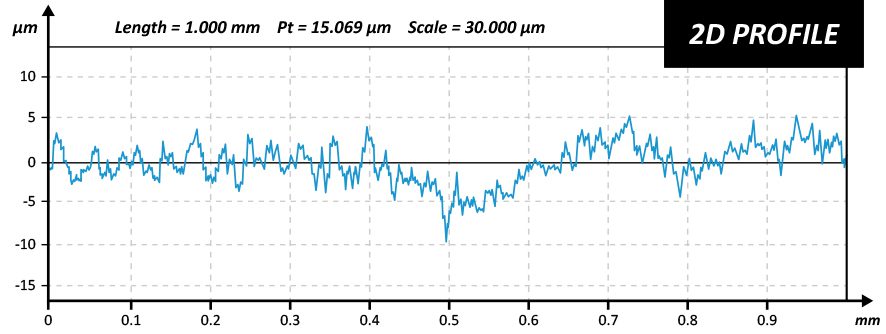

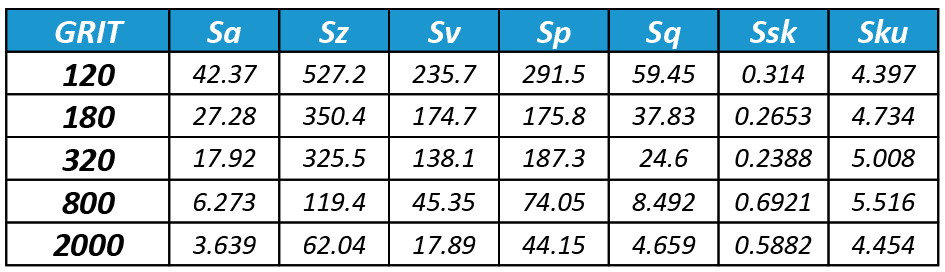

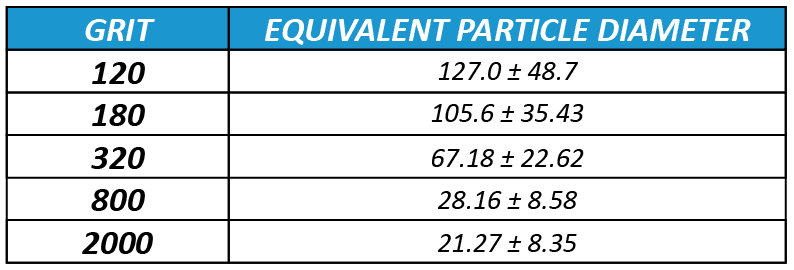

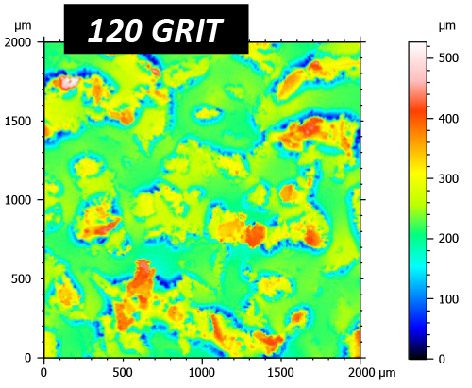

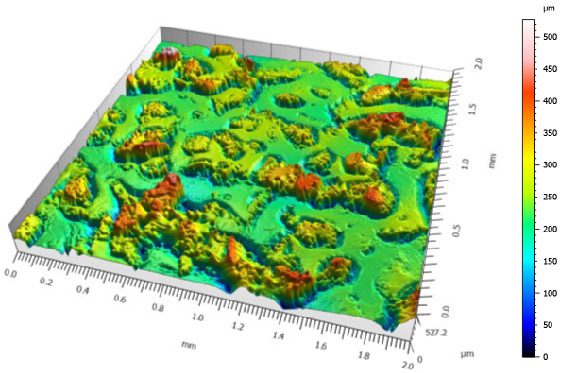

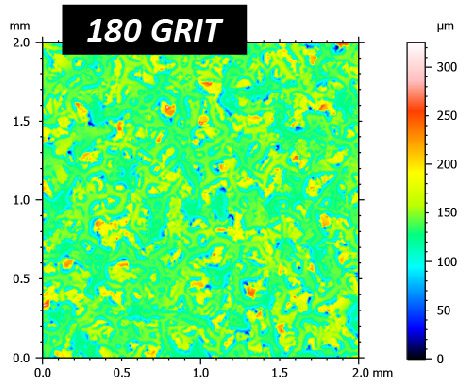

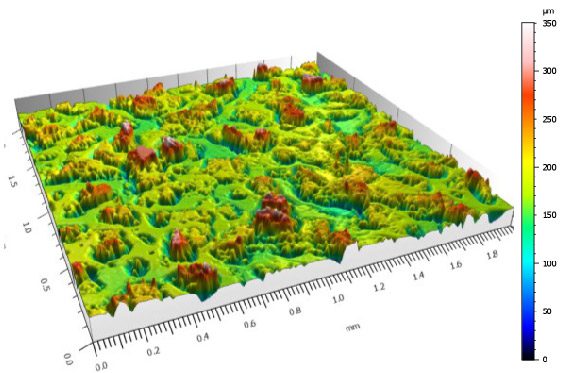

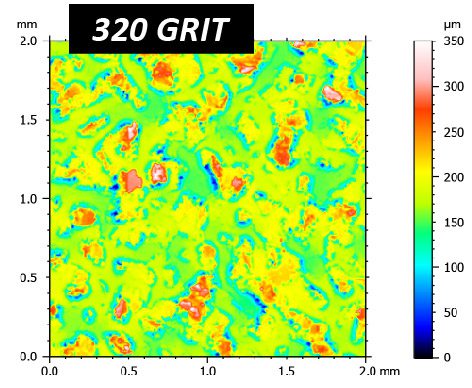

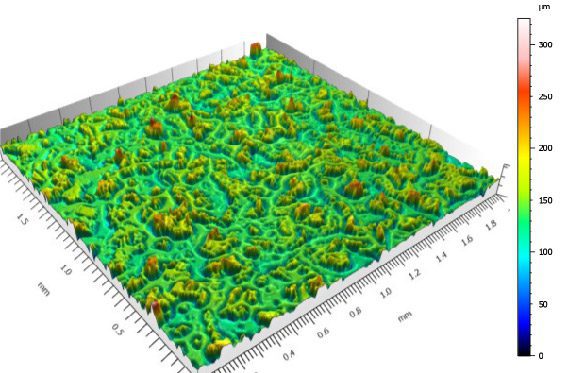

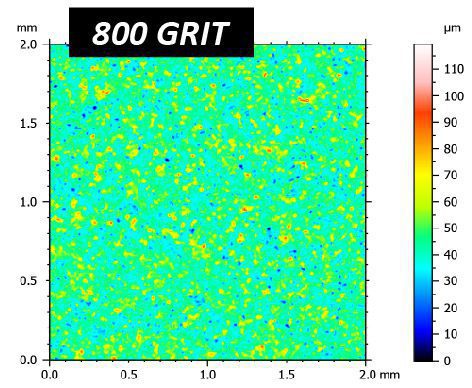

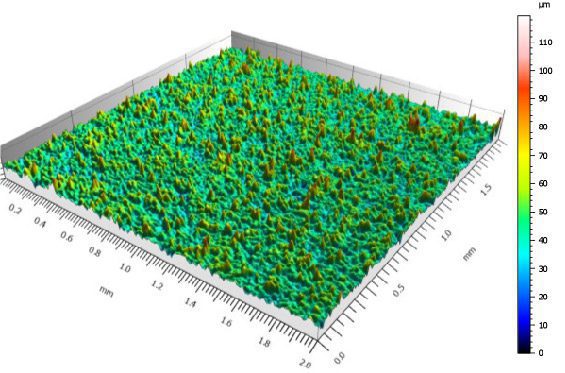

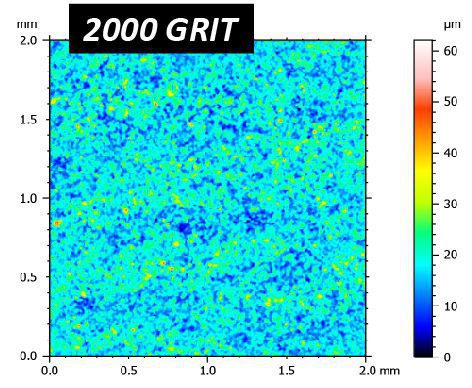

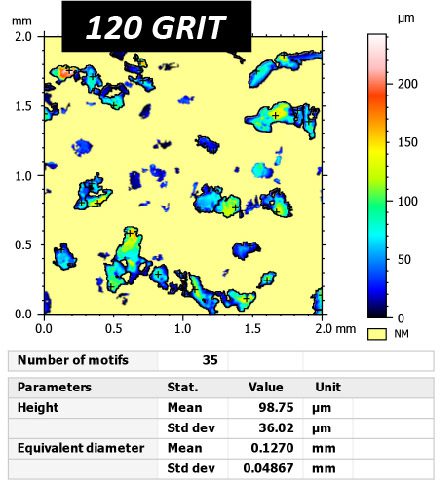

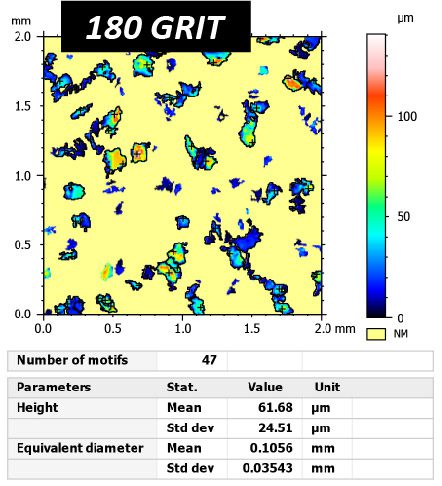

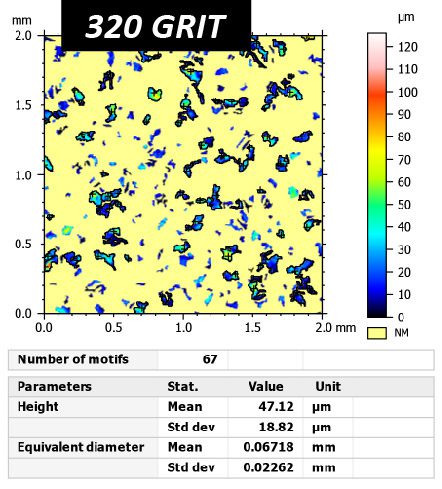

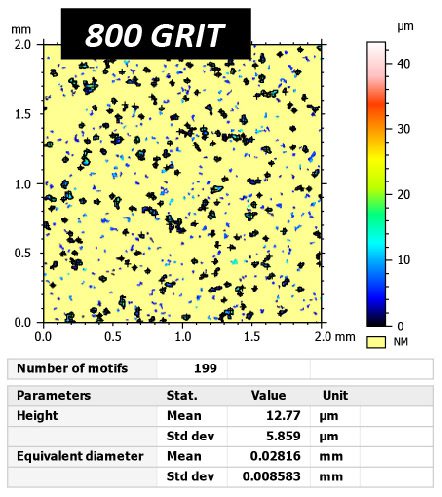

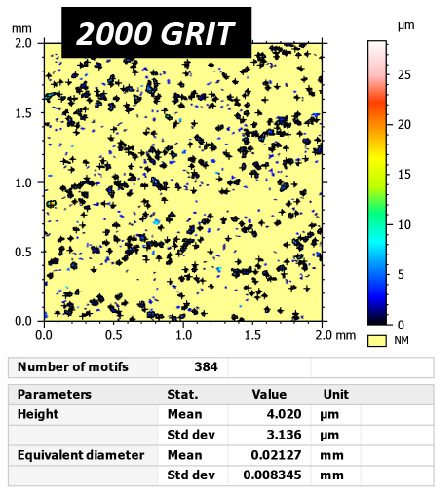

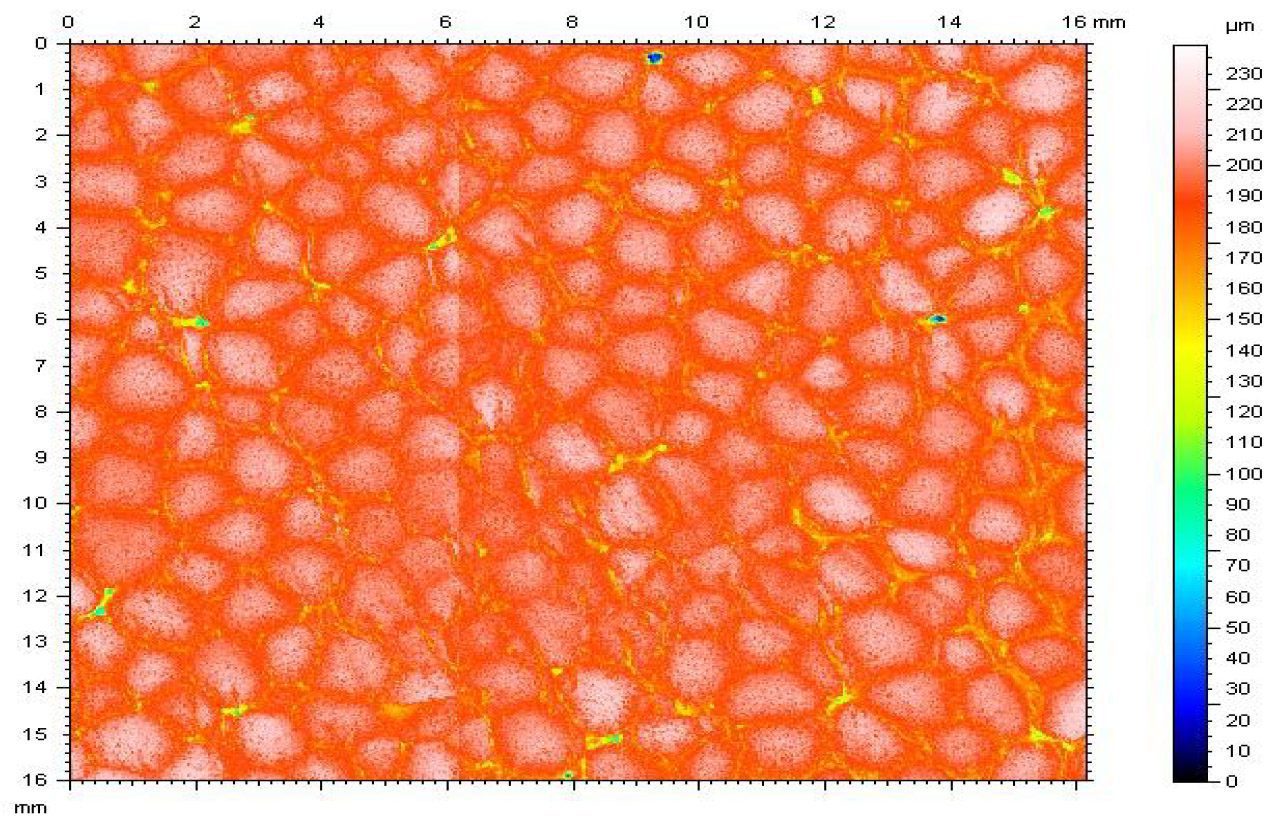

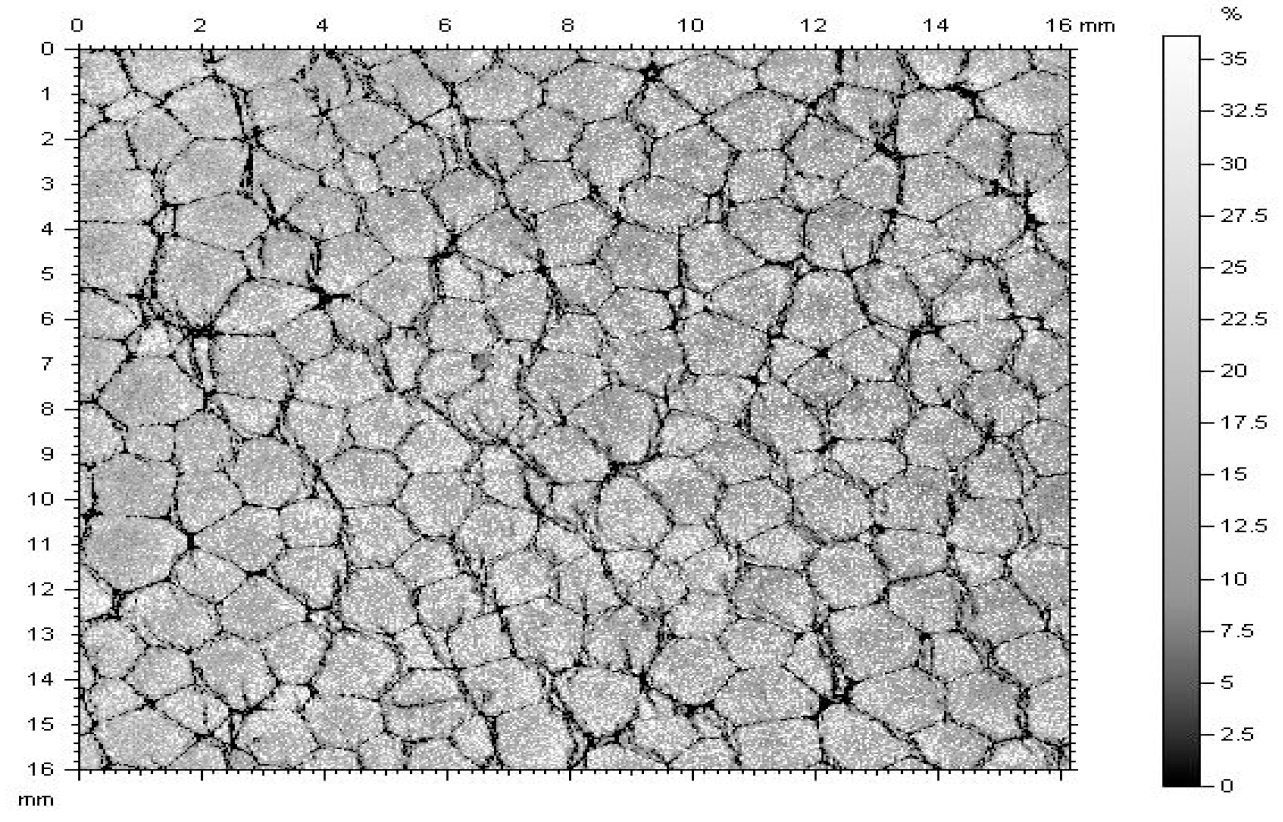

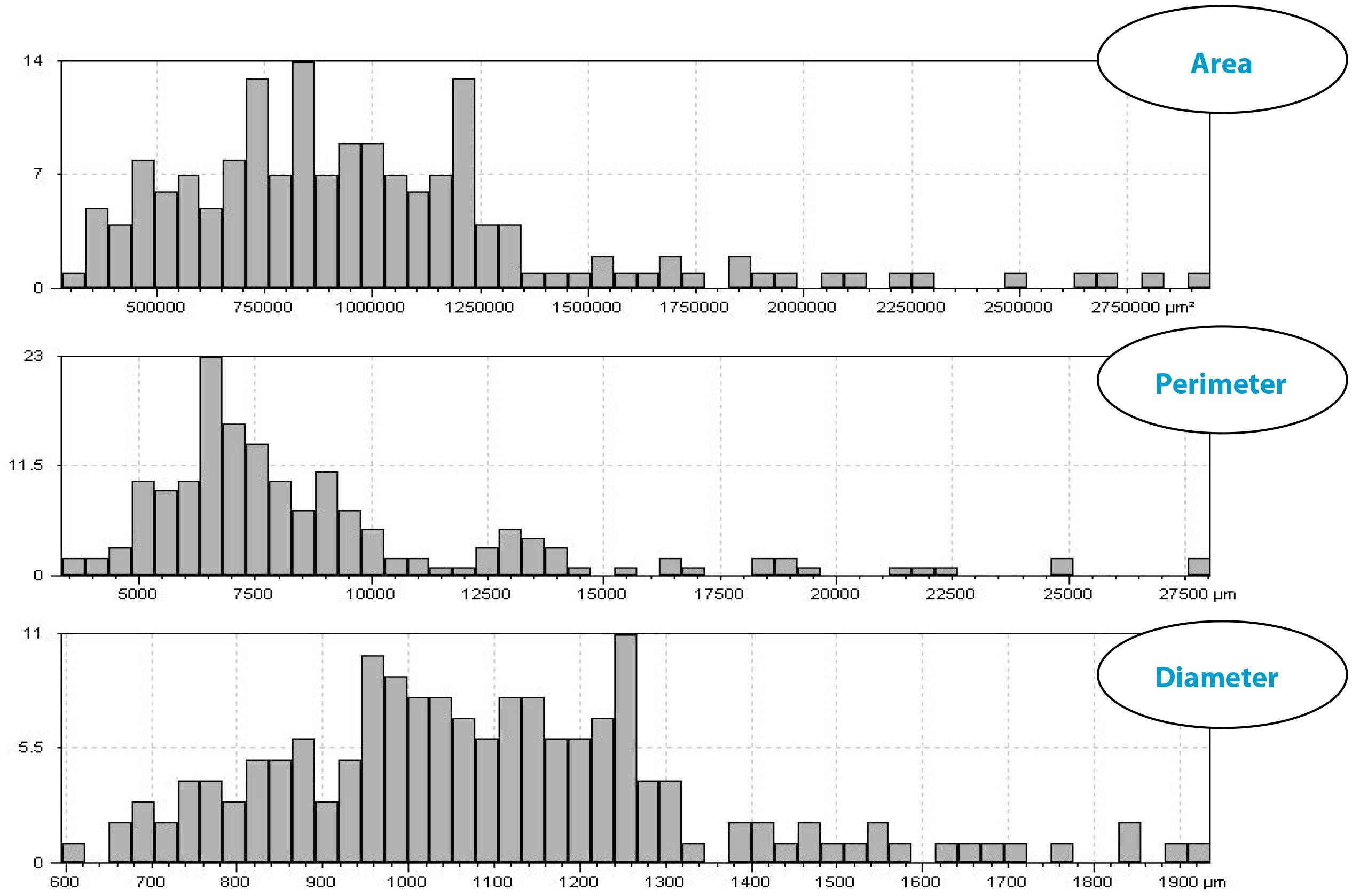

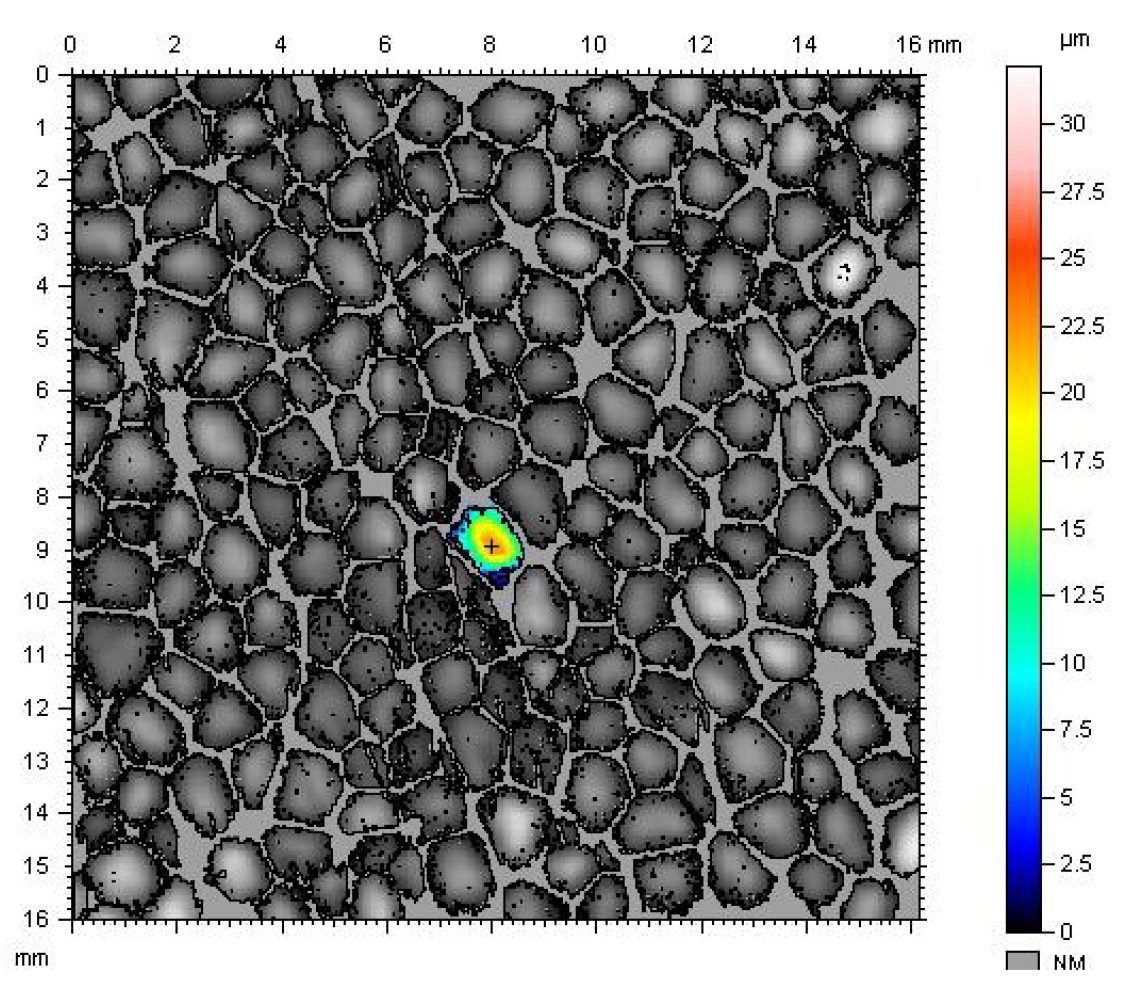

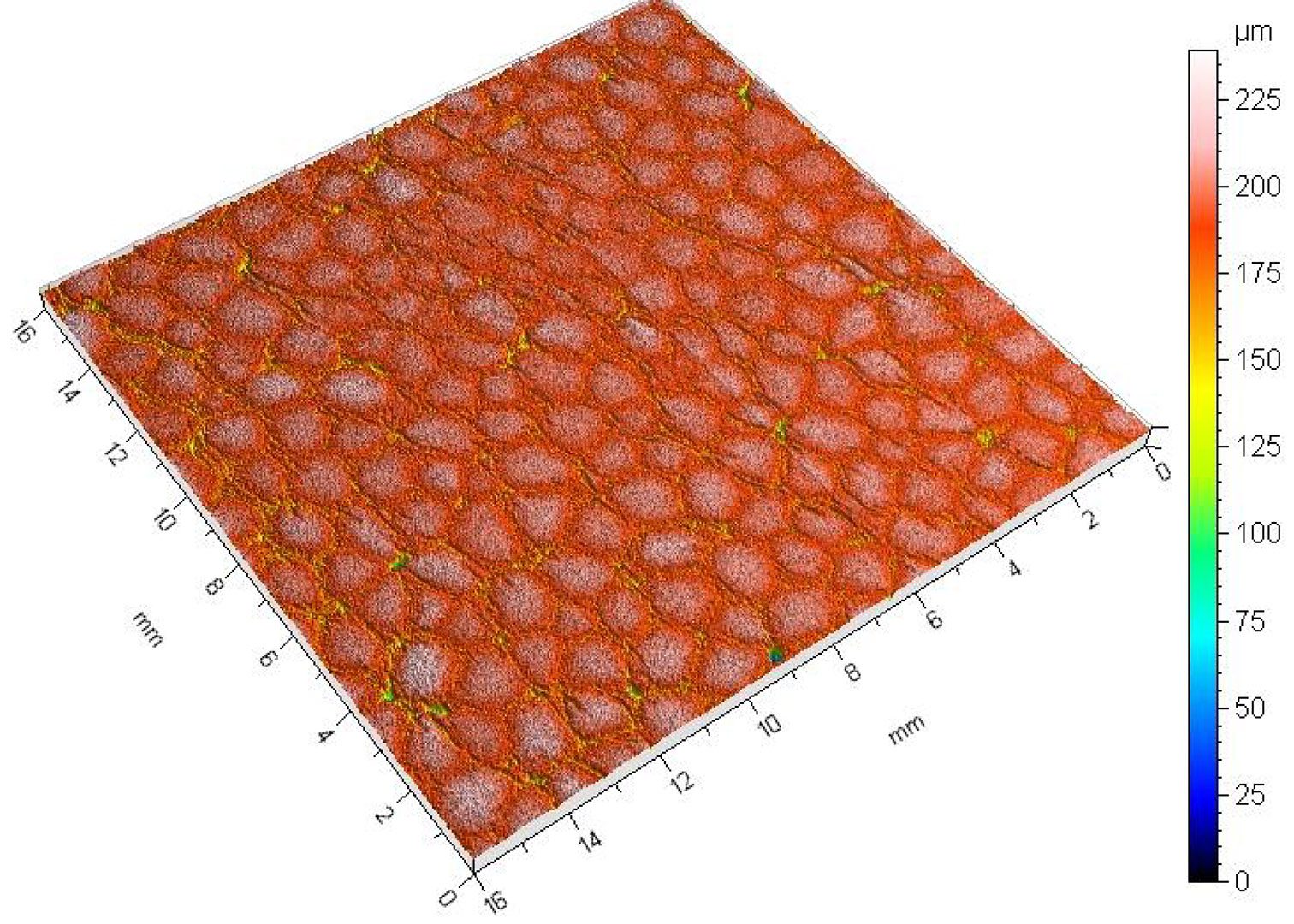

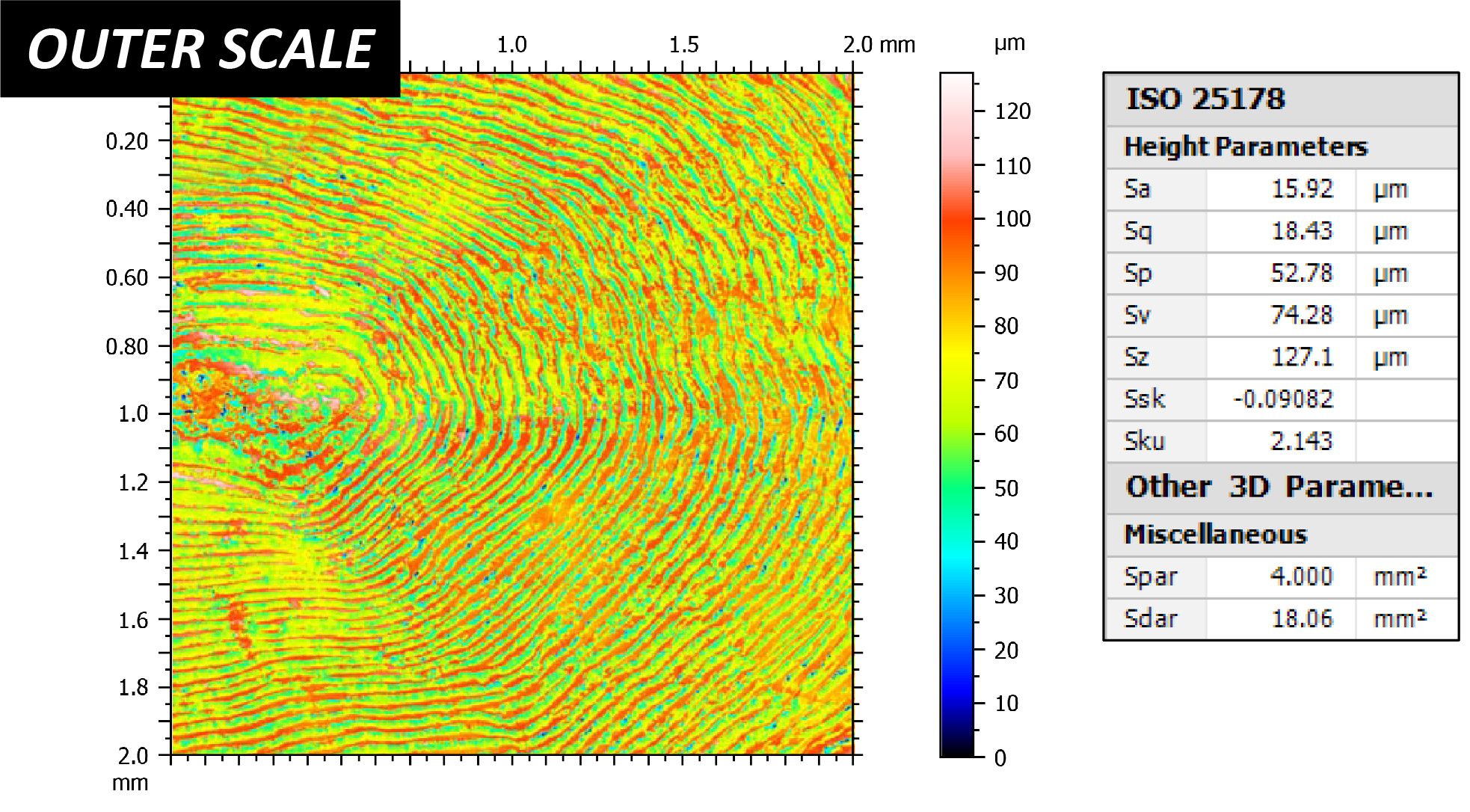

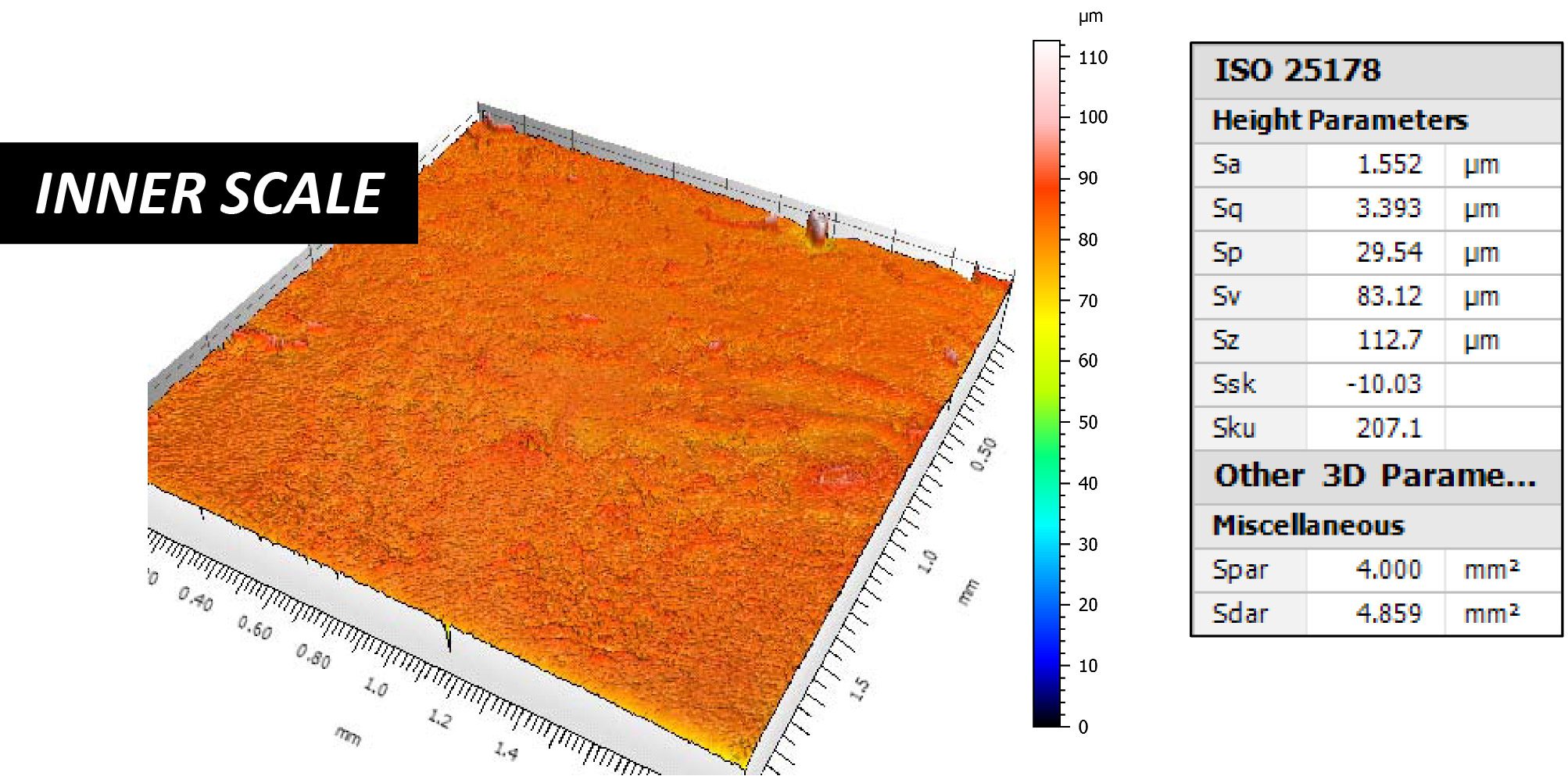

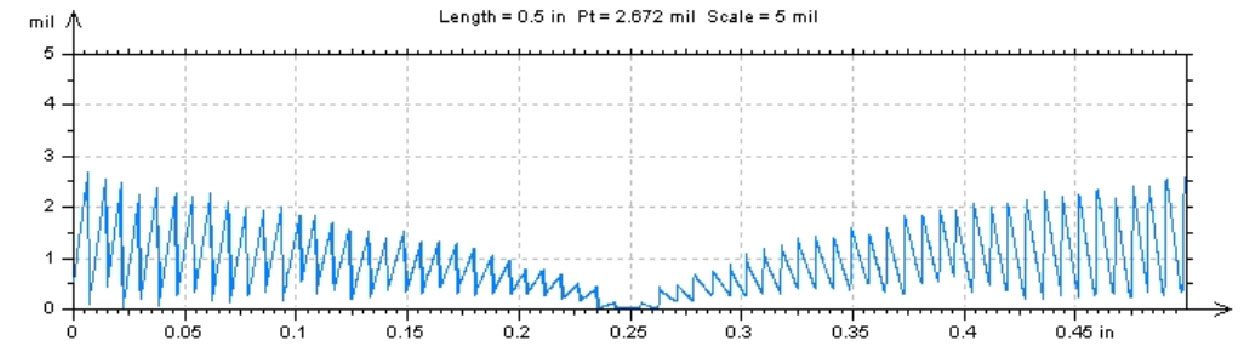

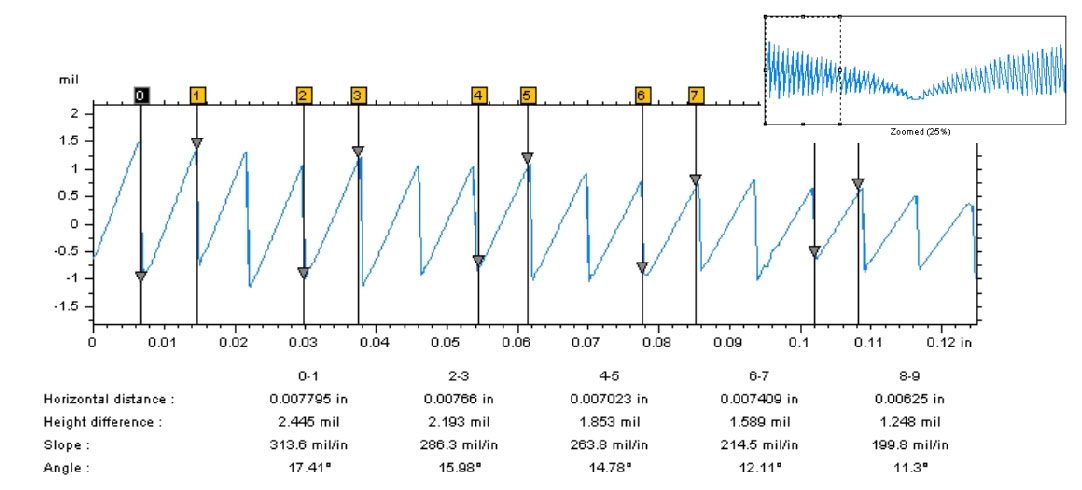

사포의 효과는 다양한 조건에서의 연마 성능에 따라 결정되는 경우가 많습니다. 사포에 포함된 연마 입자의 크기인 입자 크기에 따라 사포의 마모 속도와 연마되는 소재의 스크래치 크기가 결정됩니다. 입자 수가 높은 사포는 입자가 작기 때문에 샌딩 속도가 느리고 표면 마감이 더 미세합니다. 입자 수가 같지만 다른 재질로 만들어진 사포는 건조하거나 습한 조건에서 서로 다른 거동을 보일 수 있습니다. 제조된 사포가 의도한 연마 거동을 갖도록 하려면 신뢰할 수 있는 마찰 평가가 필요합니다. 이러한 평가를 통해 사용자는 다양한 유형의 사포의 마모 거동을 통제되고 모니터링된 방식으로 정량적으로 비교하여 대상 용도에 가장 적합한 후보를 선택할 수 있습니다.