はじめに

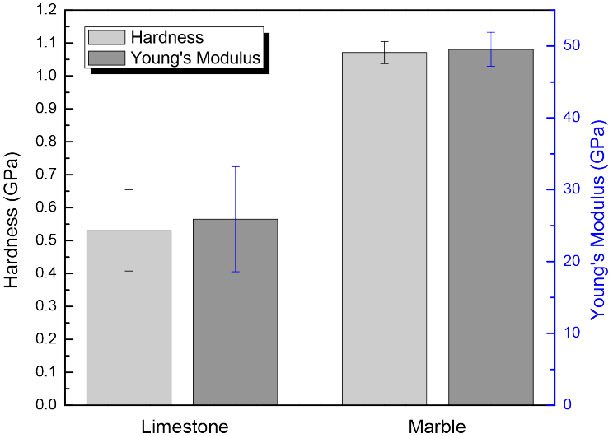

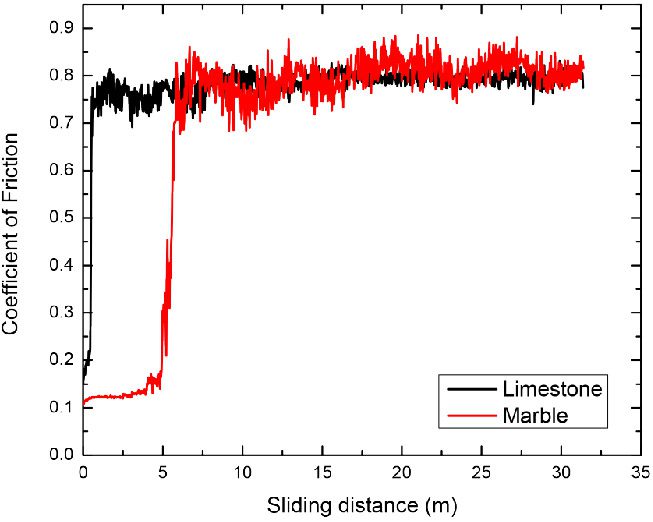

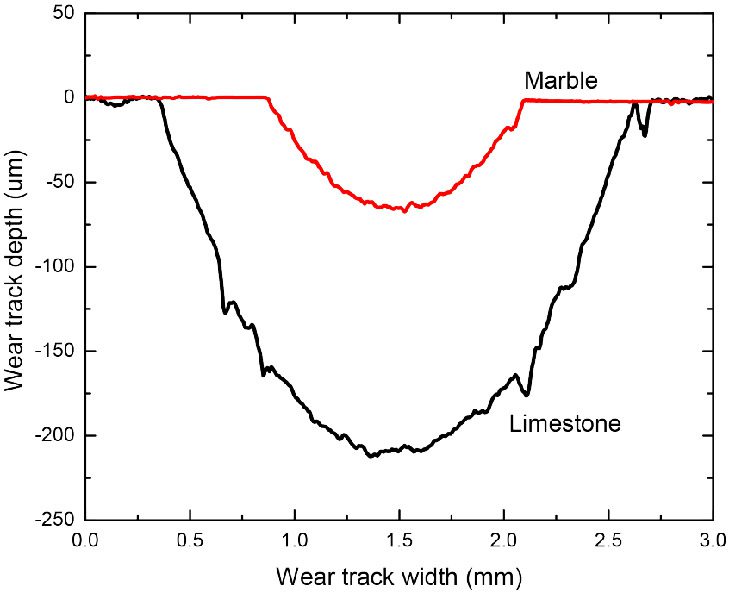

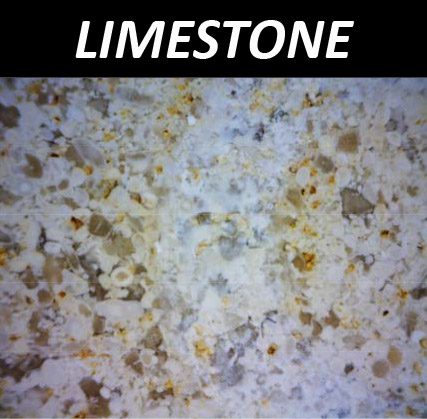

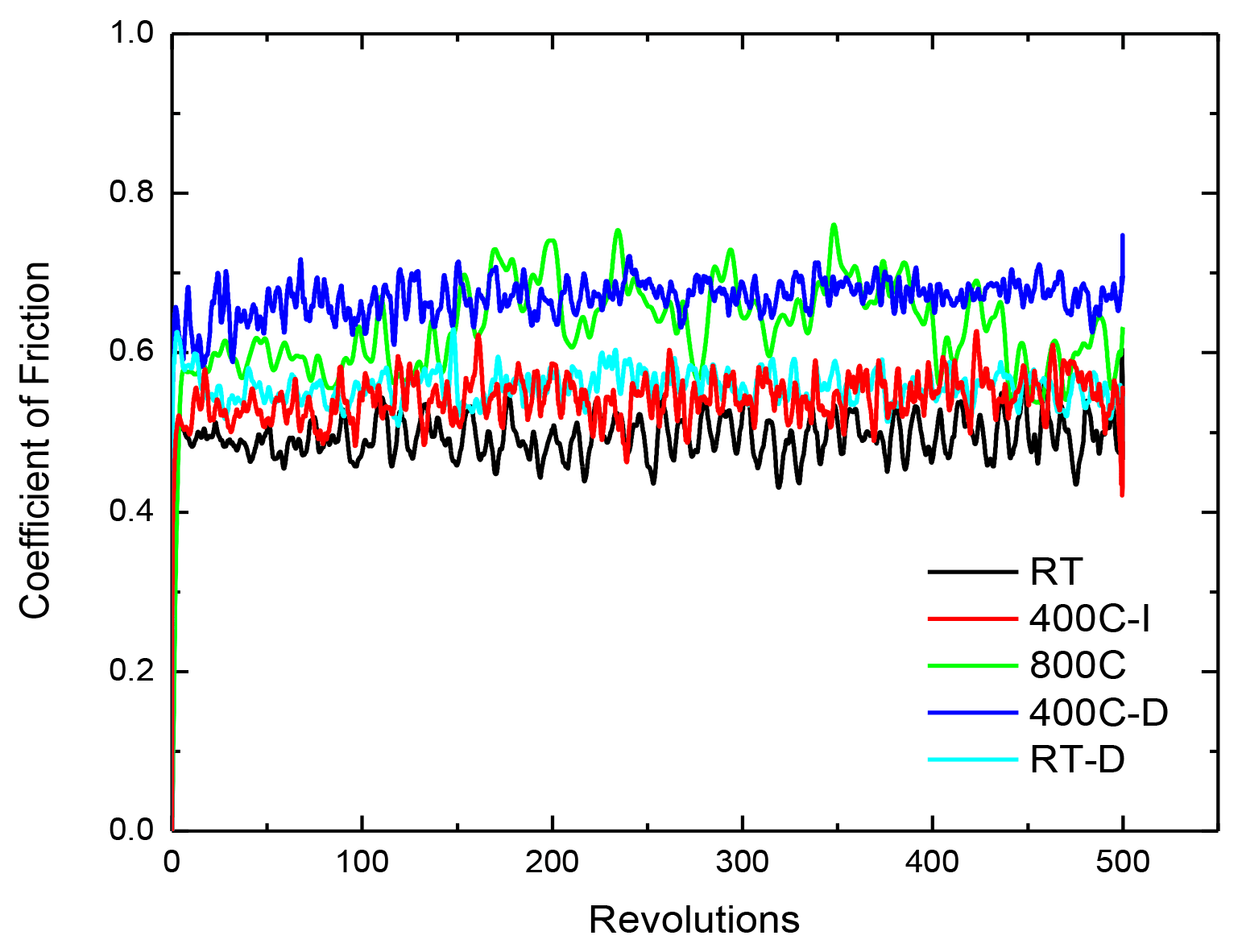

岩石は鉱物の粒子から構成されています。これらの鉱物の種類と存在量、および鉱物粒子間の化学結合の強さが、岩石の機械的および摩擦学的特性を決定します。地質岩石サイクルに応じて、岩石は変態を受ける可能性があり、通常、火成岩、堆積岩、変成岩の 3 つの主要なタイプに分類されます。これらの岩石は、さまざまな鉱物組成、化学組成、浸透性、粒子サイズを示し、そのような特性がさまざまな耐摩耗性に寄与しています。岩石トライボロジーでは、さまざまな地質学的および環境条件における岩石の摩耗および摩擦挙動を調査します。

岩石トライボロジーの重要性

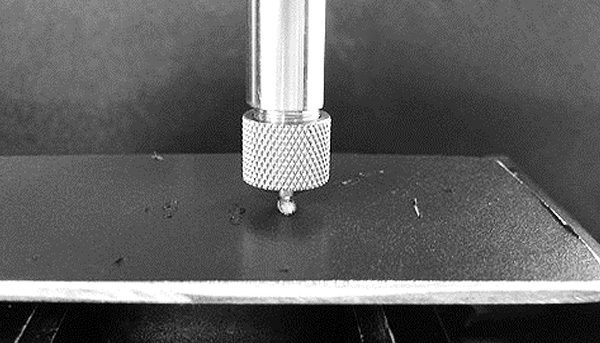

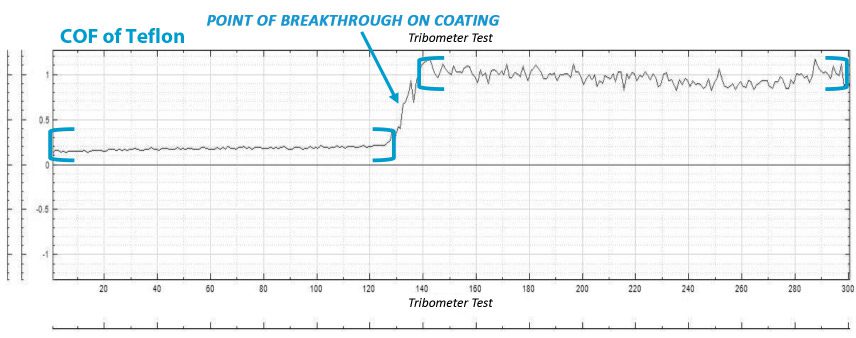

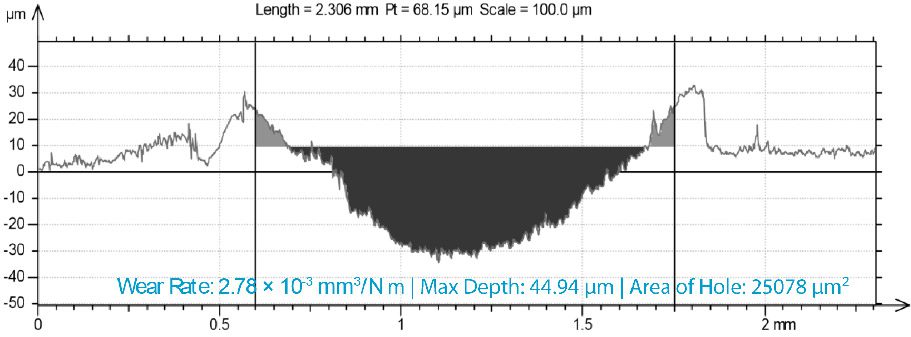

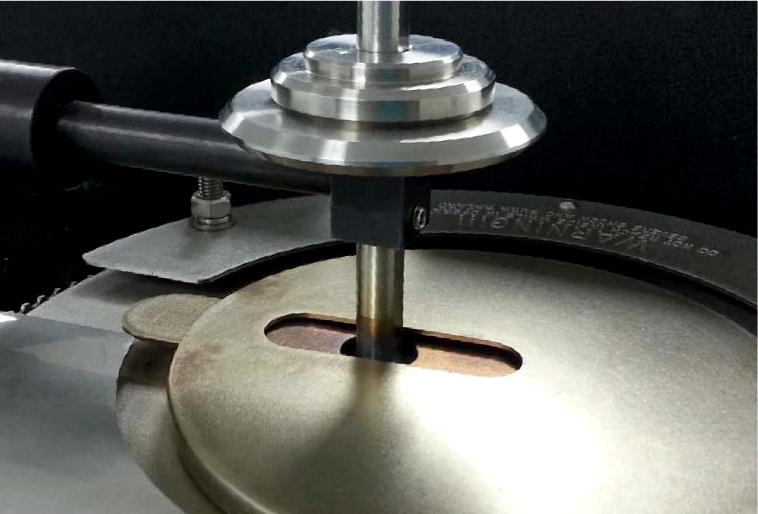

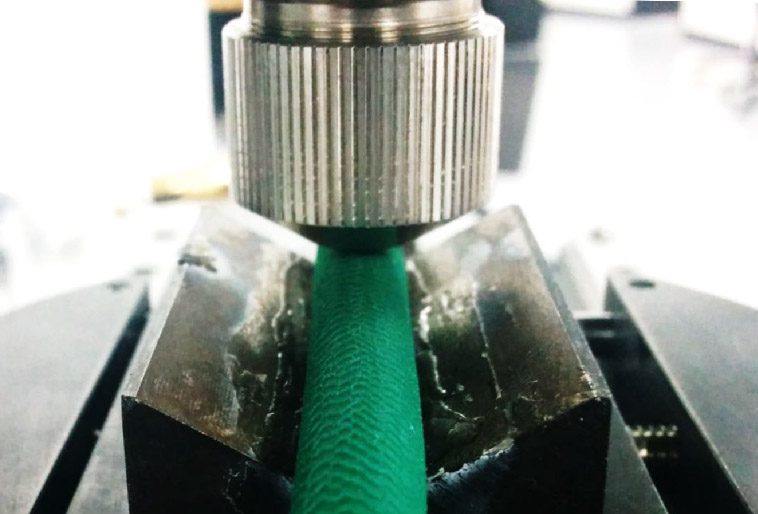

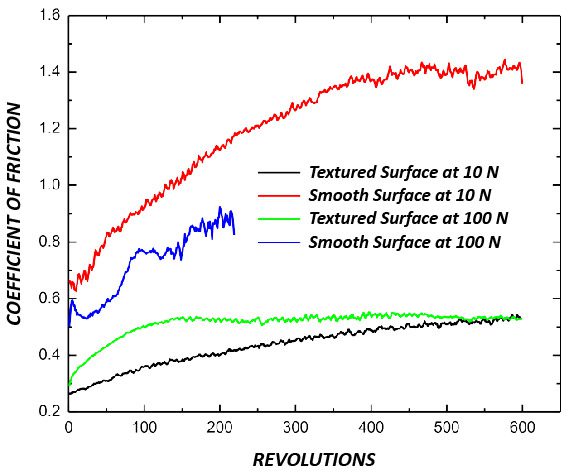

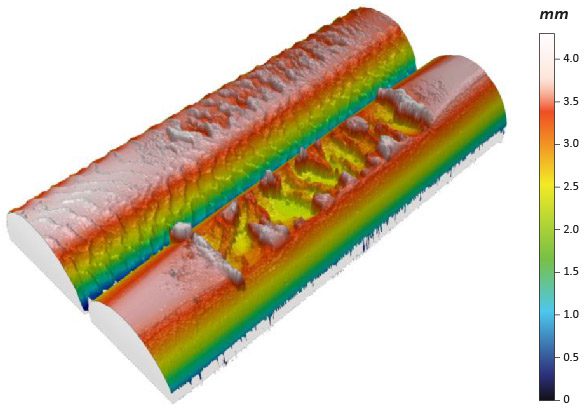

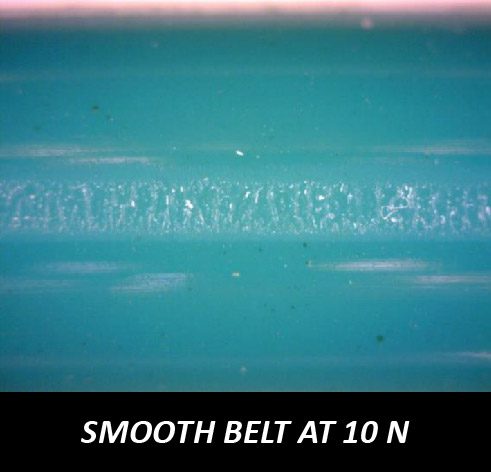

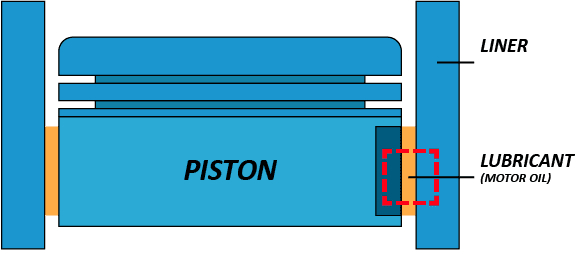

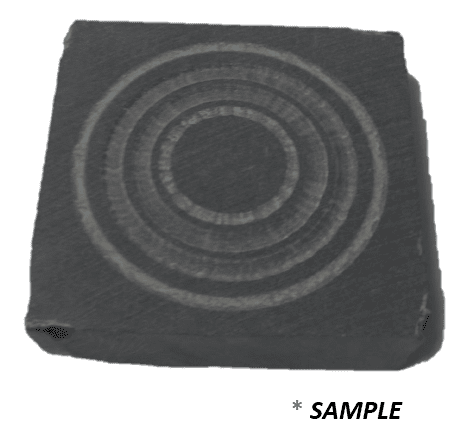

摩耗や摩擦など、岩石に対するさまざまな種類の摩耗は、井戸の掘削プロセス中に発生し、ドリルビットや切削工具の修理や交換に起因する重大な直接的および結果的な損失につながります。したがって、石油、ガス、鉱業では、岩石の穿孔性、穿孔性、切断性、摩耗性の研究が重要です。岩石のトライボロジー研究は、最も効率的で費用対効果の高い掘削戦略の選択において極めて重要な役割を果たし、それによって全体の効率が向上し、材料、エネルギー、環境の保全に貢献します。さらに、表面摩擦を最小限に抑えることは、穴あけビットと岩石の間の相互作用を軽減する上で非常に有利であり、その結果、工具の摩耗が減少し、穴あけ/切断効率が向上します。