月別アーカイブ11月 2019

高分子のトライボロジー

はじめに

高分子はさまざまな用途に幅広く利用され、日常生活に欠かせないものとなっている。琥珀、絹、天然ゴムなどの天然高分子は、人類の歴史において不可欠な役割を担ってきた。合成高分子の製造プロセスを最適化することで、強靭性、粘弾性、自己潤滑性など、ユニークな物理的特性を実現することができる。

高分子の摩耗と摩擦の重要性

ポリマーは、タイヤ、ベアリング、コンベヤーベルトなどのトライボロジー用途によく使われている。

ポリマーの機械的特性、接触条件、摩耗過程で形成される破片や転写膜の特性によって、さまざまな摩耗メカニズムが発生します。ポリマーが使用条件下で十分な耐摩耗性を有することを確認するためには、信頼性が高く定量的なトライボロジー評価が必要である。トライボロジー評価により、異なるポリマーの摩耗挙動を制御・監視しながら定量的に比較し、目的とする用途に適した材料候補を選択することができます。

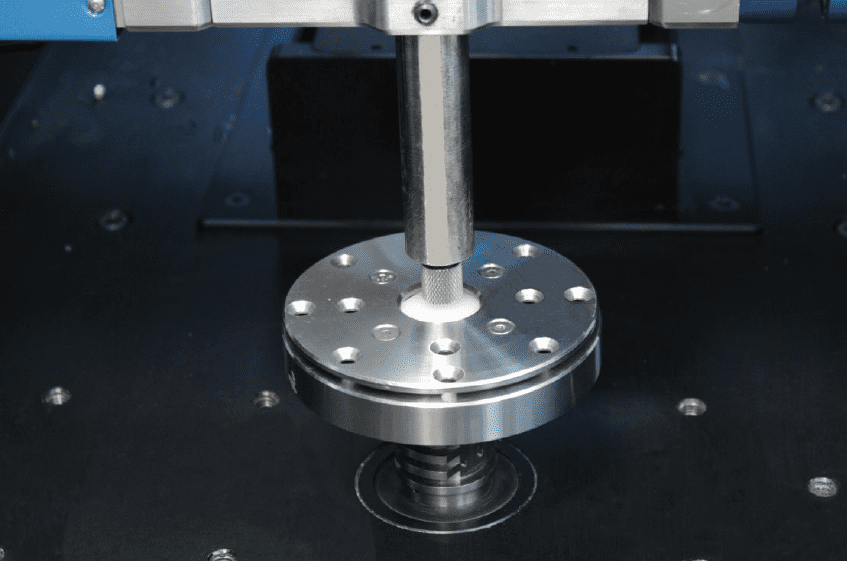

ナノベーストライボメータは、ISOとASTMに準拠した回転・直線モードによる再現性の高い摩耗・摩擦試験と、オプションで高温摩耗・潤滑モジュールを1つの統合済みシステムで利用できます。この比類のないラインナップにより、ユーザーは、集中応力、摩耗、高温など、ポリマーのさまざまな作業環境をシミュレートすることができます。

測定目的

この研究では、Nanovea が トライボメータ は、さまざまなポリマーの摩擦抵抗と耐摩耗性を、適切に制御された定量的な方法で比較するための理想的なツールです。

試験方法

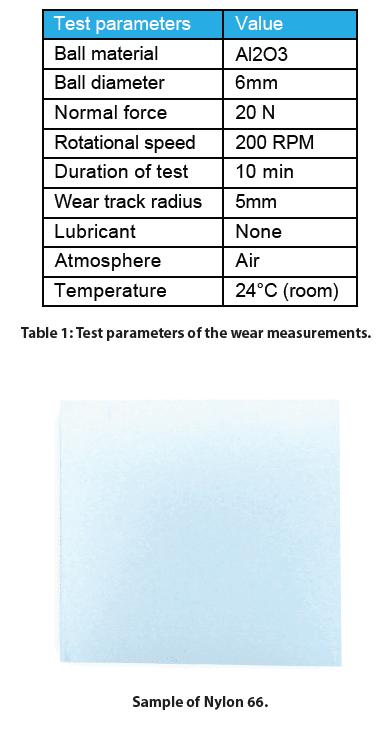

さまざまな一般的なポリマーの摩擦係数 (COF) と耐摩耗性は、Nanovea Tribometer によって評価されました。 Al2O3 ボールをカウンター材 (ピン、静止サンプル) として使用しました。ポリマー(動的回転サンプル)の摩耗痕跡は、 非接触3D表面形状計 テスト終了後の光学顕微鏡。オプションとして、非接触内視鏡センサーを使用して、摩耗試験中に動的サンプルにピンが貫通する深さを測定できることに注意してください。試験パラメータを表 1 にまとめます。摩耗率 K は、式 K=Vl(Fxs) を使用して評価しました。ここで、V は摩耗量、F は垂直荷重、s は滑り距離です。

なお,本研究ではAl2O3ボールを対向材として使用した。実際の適用条件下での2つの試料の性能をより詳細にシミュレートするために、任意の固体材料に置き換えることができます。

結果および考察

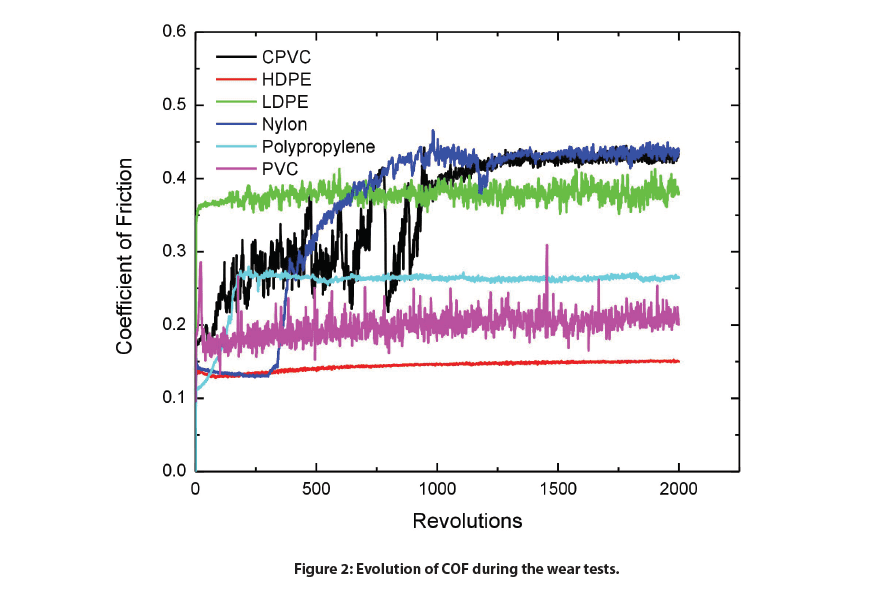

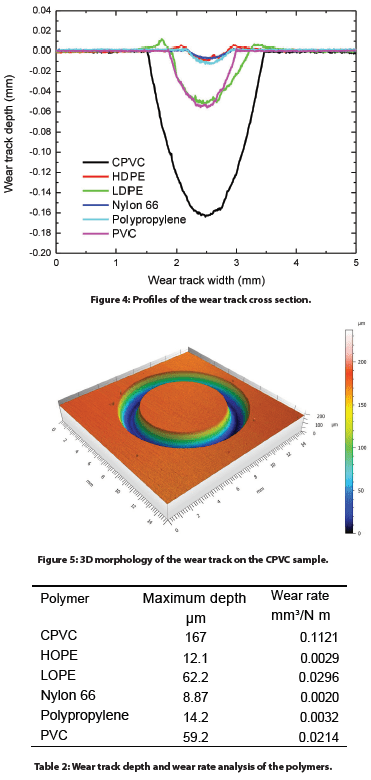

摩擦はトライボロジー応用において重要な役割を果たす一方、摩耗速度は材料の寿命を決定する重要な要因です。図2はAl2O3ボールに対する各種ポリマーの摩耗試験におけるCOFの推移を比較したものである。COFは、いつ故障が発生し、摩耗が新しい段階に入るかを示す指標として機能します。試験したポリマーのうち、HDPEは摩耗試験中、COFが最も低く、0.15程度に保たれています。COFが滑らかであることは、安定したトライボコンタクトが形成されていることを示唆しています。

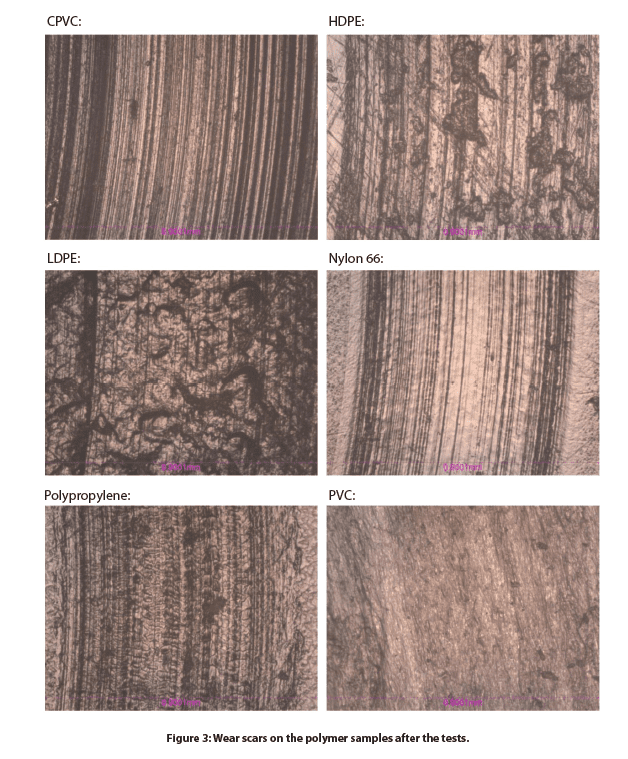

図3と図4は、試験後のポリマーサンプルの摩耗軌跡を光学顕微鏡で測定した結果を比較したものです。In-situ非接触三次元形状測定機は、ポリマー試料の摩耗量を正確に測定し、それぞれ0.0029、0.0020、0.0032m3/N mの摩耗量を正確に計算することが可能です。一方、CPVCの摩耗痕には深い平行摩耗痕が認められ、0.1121m3/N mという最も高い摩耗量を示した。

まとめ

高分子の耐摩耗性は、そのサービス性能に重要な役割を果たします。この研究では、ナノベーストライボメータが、様々なポリマーの摩擦係数と摩耗率を、1つの試験片で評価することを紹介しました。

をよく制御し、定量的な方法で行った。HDPEは試験したポリマーの中で最も低いCOFを示し、約0.15であった。HDPE、ナイロン66、ポリプロピレンはそれぞれ0.0029、0.0020、0.0032 m3/N mという低い摩耗率を有しています。低摩擦と優れた耐摩耗性の組み合わせにより、HDPEはポリマートライボロジー用途に適した材料といえます。

In-situ 非接触型3次元形状測定器は、精密な摩耗量測定を可能にし、摩耗痕の詳細な形態を解析するツールを提供することで、摩耗メカニズムの基本的な理解への洞察を深めます

さて、次はアプリケーションについてです。

3次元形状測定によるハニカムパネルの表面仕上げ

はじめに

ハニカムパネル表面の粗さ、気孔率、テクスチャーは、最終的なパネル設計のために定量化することが重要です。これらの表面品質は、パネル表面の美観と機能特性に直接関連する可能性があります。表面の質感と気孔率をより良く理解することで、パネル表面の加工と製造性を最適化することができます。ハニカムパネルの定量的で正確かつ信頼性の高い表面測定は、アプリケーションや塗装の要件に応じた表面パラメータを制御するために必要です。ナノベア3D非接触センサーは、これらのパネル表面を正確に測定することができる独自のクロマティックコンフォーカル技術を利用しています。

測定目的

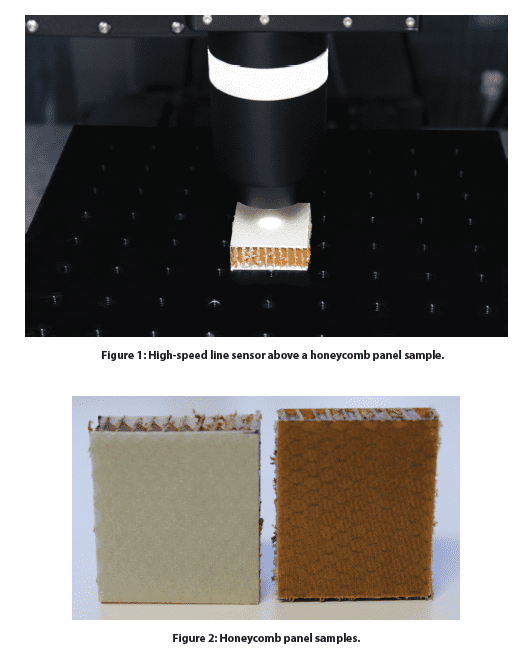

この研究では、高速ライン センサーを備えた Nanovea HS2000 プラットフォームを使用して、表面仕上げの異なる 2 つのハニカム パネルを測定し、比較しました。ナノベアをご紹介します 非接触表面形状計は、高速かつ正確な 3D プロファイリング測定と表面仕上げの包括的な詳細分析を提供する機能を備えています。

結果および考察

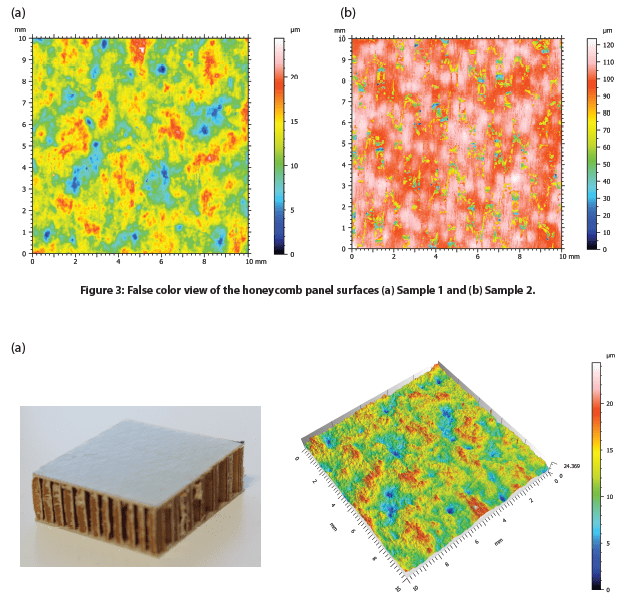

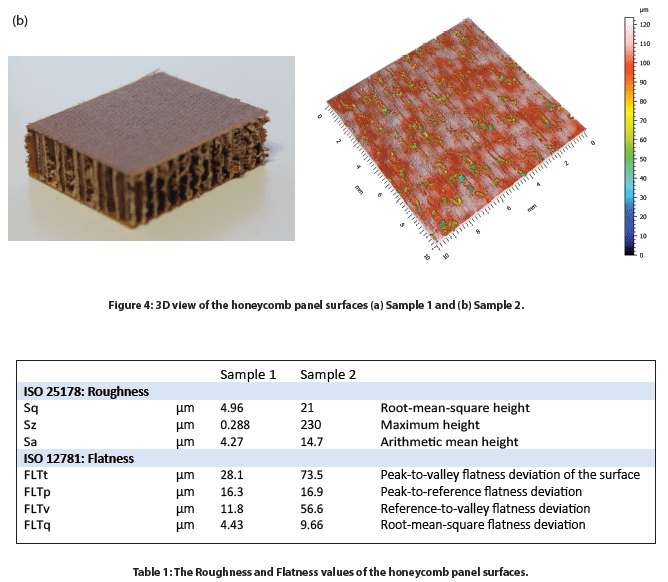

表面仕上げを変化させた2つのハニカムパネル試料、すなわち試料1および試料2の表面を測定した。試料1と試料2の表面のフォールスカラーと3Dビューをそれぞれ図3、図4に示す。粗さと平坦度の値は高度な解析ソフトウェアによって計算され、表1で比較されています。サンプル2はサンプル1に比べ、よりポーラスな表面を呈しています。その結果、試料1の粗さSaが4.27μmであるのに対し、試料2は14.7μmと高い粗さを有していることがわかる。

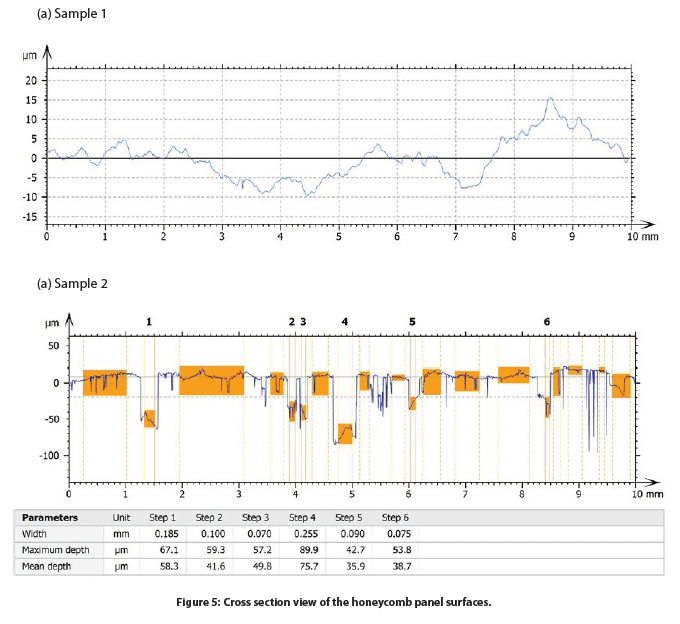

ハニカムパネル表面の2次元プロファイルを図5で比較し、サンプル表面の異なる位置での高さ変化を視覚的に比較することができます。サンプル1では、最も高い山部と最も低い谷部の位置で、高さの変化が約25μmであることが観察されます。一方、サンプル2は、2Dプロファイル全体でいくつかの深い孔があることがわかります。高度な解析ソフトは、図 4.b 試料 2 の表に示すように、比較的深い 6 つの孔の位置を自動的に特定し、その深さを測定する機能を備えています。この6つの孔のうち、最も深い孔は、最大深度が90μm近くあります(ステップ4)。

Sample 2 の細孔径と分布をさらに調べるために、空隙率評価を行い、次節で考察する。スライス図を図 5 に、結果を表 2 にまとめました。図5で青色で示された細孔は、試料表面に比較的均質に分布していることがわかります。細孔の投影面積は、試料表面全体の18.9%を構成しています。1mm²当たりの気孔の体積は約0.06mm³です。気孔の平均深さは42.2μmで、最大深さは108.1μmです。

まとめ

このアプリケーションでは、高速ラインセンサを搭載したナノベア HS2000 プラットフォームが、ハニカムパネルサンプルの表面仕上げを高速かつ正確に分析・比較するための理想的なツールであることを紹介しています。高解像度のプロファイルスキャンと高度な解析ソフトウェアの組み合わせにより、ハニカムパネルサンプルの表面仕上げを包括的かつ定量的に評価することができます。

ここに掲載されているデータは、解析ソフトウェアで利用可能な計算のごく一部を示しているに過ぎません。ナノベアプロフィロメータは、半導体、マイクロエレクトロニクス、太陽電池、光ファイバー、自動車、航空宇宙、冶金、機械加工、コーティング、製薬、バイオメディカル、環境、その他多くの産業における幅広い用途で、ほぼあらゆる表面を測定することが可能です。

さて、次はアプリケーションについてです。

ナノインデンテーションによる応力緩和測定

はじめに

粘弾性材料は、粘性と弾性の両方の材料特性を持つことが特徴である。これらの材料は、一定のひずみで時間依存的に応力が減少(応力「緩和」)し、初期の接触力が大きく損なわれることになる。応力緩和は、材料の種類、組織、温度、初期応力、時間などに依存する。応力緩和を理解することは、特定の用途に必要な強度と柔軟性(緩和)を持つ最適な材料を選択する上で非常に重要である。

ストレス・リラクゼーション測定の重要性

ASTM E328i「材料および構造物の応力緩和の標準試験方法」に従い、材料や構造物に対して、最初に圧子を用いて所定の最大力に達するまで外力を加えておく。最大力に達した後、圧子の位置はその深さで一定に保たれます。そして、圧子の位置を維持するために必要な外力の変化を、時間の関数として測定する。応力緩和試験で難しいのは、深さを一定に保つことです。ナノベアメカニカルテスターの ナノインデンテーション モジュールは、圧電アクチュエーターによる深さの閉ループ(フィードバック)制御を適用することで、応力緩和を正確に測定します。アクチュエーターは深さを一定に保つためにリアルタイムで反応し、荷重の変化は高感度の荷重センサーによって測定・記録されます。この試験は、ほぼすべての種類の材料で実施することができ、厳しい試料寸法の要件は必要ありません。さらに、1つの平らな試料で複数の試験を行うことができ、試験の再現性を確保することができます。

測定目的

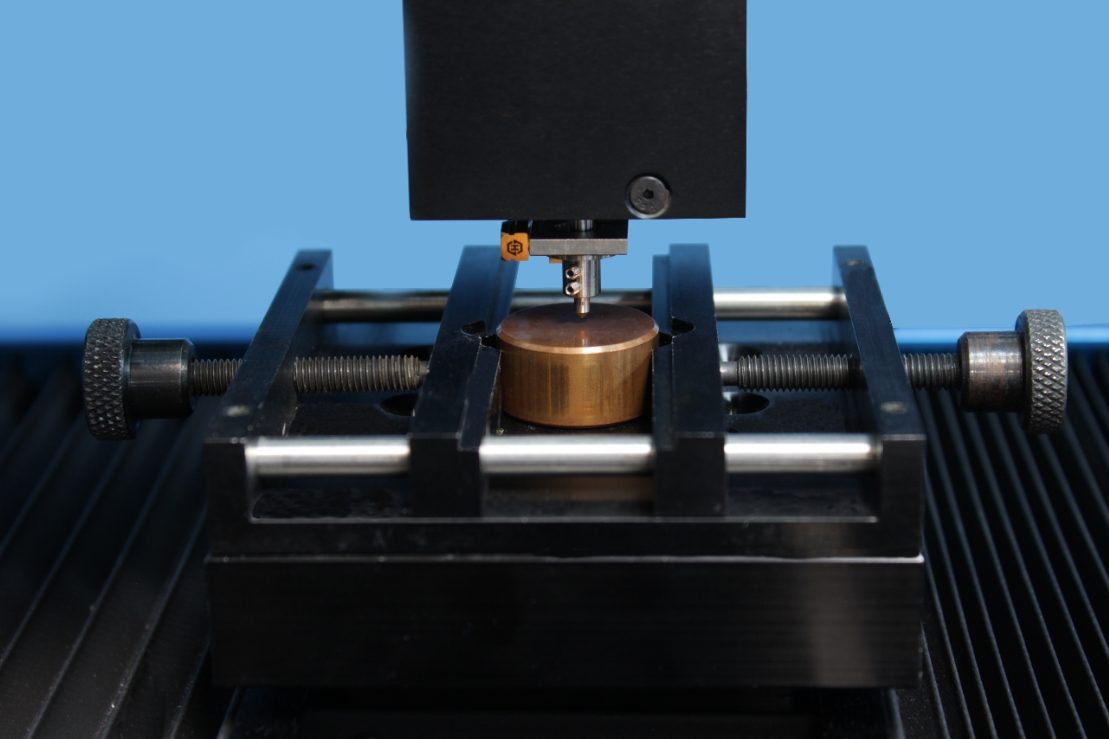

このアプリケーションでは、Nanovea Mechanical Tester のナノインデンテーション モジュールが、アクリルと銅のサンプルの応力緩和挙動を測定します。 Nanovea を紹介します。 メカニカルテスター は、ポリマーおよび金属材料の時間依存性の粘弾性挙動を評価するための理想的なツールです。

試験条件

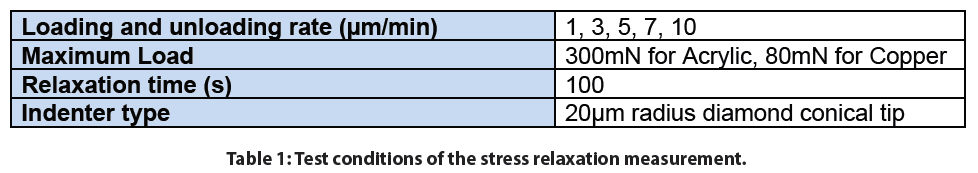

Nanovea Mechanical Testerのナノインデンテーション・モジュールにより、アクリルと銅のサンプルの応力緩和を測定しました。1~10 μm/minの範囲でさまざまな圧痕の負荷速度が適用されました。目標の最大荷重に達すると、一定の深さで緩和が測定されました。一定の深さで100秒間の保持時間を設け、保持時間の経過に伴う荷重の変化を記録しました。試験はすべて周囲条件(室温23℃)で実施し、圧痕試験のパラメータは表1にまとめた。

結果および考察

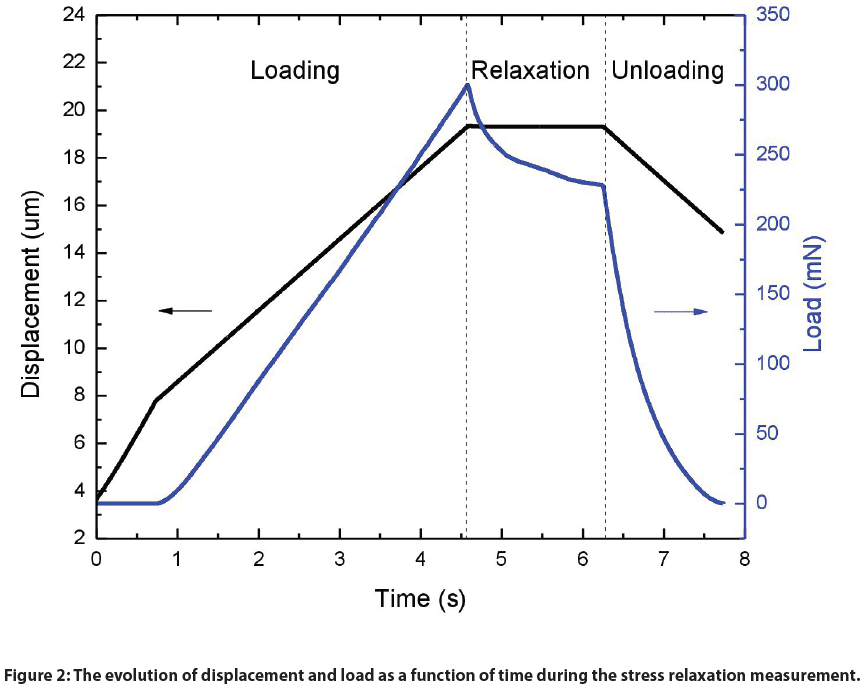

図2 は、例としてアクリルサンプルと圧痕負荷速度3 µm/minの応力緩和測定中の変位と荷重の時間的変化を示しています。この試験の全体は、3つのステージに分けることができます。ローディング、リラクゼーション、アンローディングです。荷重ステージでは、荷重が徐々に増加するにつれて深さが直線的に増加しました。最大荷重に達すると、弛緩段階が開始されました。このステージでは、装置の閉ループ深度制御機能を使用して100秒間一定の深度を維持し、時間とともに荷重が減少することが観察されました。試験全体は、圧子をアクリル試料から取り外すための除荷ステージで終了しました。

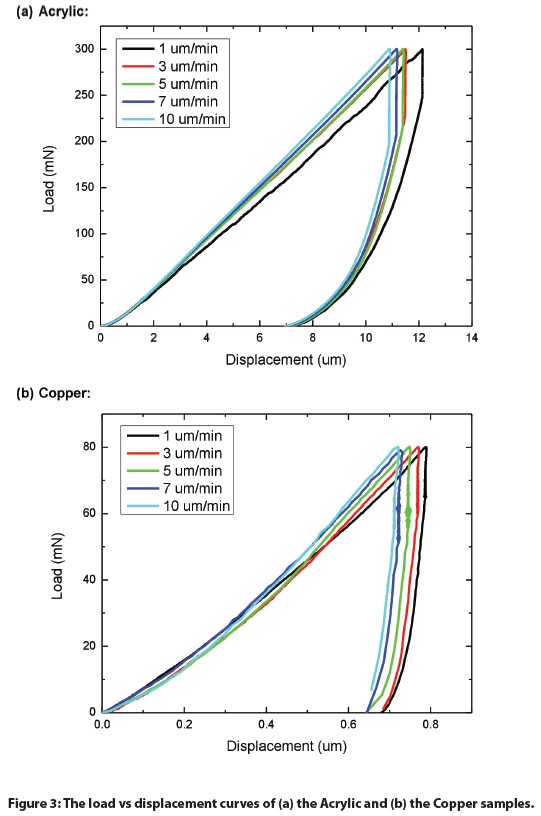

さらに、同じ圧子負荷速度を用いて、緩和(クリープ)期間を除いた圧子試験を実施した。これらの試験から荷重-変位プロットを取得し、アクリルおよび銅の各試料について図3のグラフにまとめました。圧子負荷速度が10μm/minから1μm/minに減少するにつれて、荷重-変位曲線はアクリルと銅の両方でより高い浸透深度に向かって徐々にシフトしていきました。このような時間依存的なひずみの増加は、材料の粘弾性クリープ効果によるものである。低い負荷速度では、粘弾性材料が外部応力に反応し、それに応じて変形するまでの時間が長くなる。

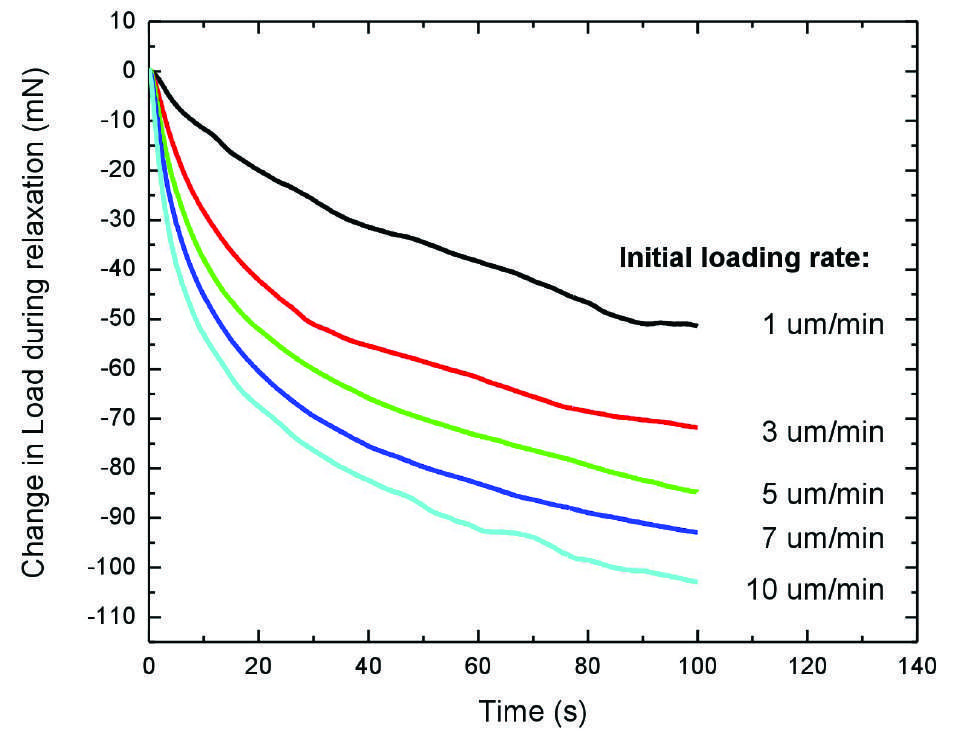

図 4 に、試験した両材料について、異なる押込み荷重速度を用いた一定ひずみでの荷重の推移をプロットし た。荷重は、試験の緩和段階(100秒保持)の初期に高い割合で減少し、保持時間が〜50秒に達すると減速した。ポリマーや金属などの粘弾性材料は、より高い押込み荷重率を受けると、より大きな荷重損失率を示す。緩和時の荷重損失率は、圧子負荷速度が1~10μm/minに増加すると、アクリルでは51.5~103.2mN、銅では15.0~27.4mNに増加したことが、以下に要約されるようになります。 図5.

ASTM規格E328iiに記載されているように、応力緩和試験で遭遇する主な問題は、ひずみ/深さを一定に保つことができない装置であることです。ナノベアメカニカルテスターは、高速で作動する圧電アクチュエーターと独立したコンデンサーの深さセンサーの間で深さの閉ループ制御を行うことができるため、優れた精度の応力緩和測定が可能になっています。緩和の段階では、圧電アクチュエーターが圧子を調節して一定の深さの制約をリアルタイムで維持し、同時に独立した高精度荷重センサーによって荷重の変化が測定・記録されます。

まとめ

ナノベアメカニカルテスターのナノインデンテーション・モジュールを用いて、アクリルと銅のサンプルの応力緩和を、異なる荷重率で測定しました。低い荷重率で圧痕を形成すると、荷重時の材料のクリープ効果により、より大きな最大深さに到達します。アクリルおよび銅の両サンプルは、目標とする最大荷重における圧子位置を一定に保つと、応力緩和挙動を示します。緩和段階での荷重損失の大きな変化は、より高い圧子負荷率の試験で観察された。

ナノベアメカニカルテスターによる応力緩和試験は、ポリマーや金属材料の時間依存の粘弾性挙動を定量的かつ確実に測定できる装置であることを示します。このテスターは、単一プラットフォーム上にナノ・マイクロモジュールを搭載した、他に類を見ない多機能な装置です。湿度・温度制御モジュールを組み合わせることで、幅広い産業に適用可能な環境試験機能を実現します。ナノ・マイクロモジュールには、スクラッチ試験、硬さ試験、摩耗試験などのモードがあり、単一のシステムで最も幅広く、最も使いやすい機械的試験機能を提供します。

さて、次はアプリケーションについてです。

カテゴリー

- アプリケーションノート

- ブロック・オン・リングトライボロジー

- 腐食トライボロジー

- 摩擦試験|摩擦係数

- 高温機械試験

- 高温トライボロジー

- 湿度・ガス トライボロジー

- 湿度機械試験

- 圧痕|クリープとリラクゼーション

- 圧痕|破壊靭性

- 圧痕|硬度・弾性率

- 圧痕|紛失と保管

- 圧痕|応力と歪み

- 圧痕|降伏強度と疲労の関係

- ラボラトリーテスト

- リニアトライボロジー

- 液体機械試験

- 液状トライボロジー

- 低温トライボロジー

- メカニカルテスト

- プレスリリース

- プロフィロメトリー|平坦度・反り率

- プロフィロメトリー|幾何学と形状

- プロフィロメトリー|粗さと仕上がり

- プロフィロメトリー|段差の高さと厚み

- プロフィロメトリー|テクスチャーとグレーン

- プロフィロメトリー|体積・面積

- プロフィロメトリーテスト

- リング・オン・リング トライボロジー

- 回転トライボロジー

- スクラッチテスト|接着剤の不具合について

- スクラッチテスト|コヒーシブフェール

- スクラッチテスト|マルチパス摩耗

- スクラッチテスト|スクラッチハードネス

- スクラッチテスト トライボロジー

- トライボロジー試験

- 未分類

月別アーカイブ

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月