動的負荷トライボロジー

動的負荷トライボロジー

はじめに

摩耗は、事実上すべての産業分野で発生しており、GDPの0.75%に相当するコストがかかっています1。トライボロジーの研究は、生産効率の向上、アプリケーションの性能向上、材料、エネルギー、環境の保護に不可欠です。トライボロジーの応用分野では、振動や揺れが避けられない。過度な外部振動は摩耗を促進し、機械部品の壊滅的な故障につながるサービス性能を低下させます。

従来の死荷重式トライボメータは、質量分銅で通常の荷重をかけます。このような負荷方法では、負荷の選択肢が一定に制限されるだけでなく、高負荷や高速度での激しい非制御振動が発生し、摩耗挙動の評価が制限され一貫性を欠くことになります。材料の摩耗挙動に及ぼす制御された振動の影響を確実に評価することは、さまざまな産業用途における研究開発や品質管理にとって望ましいことです。

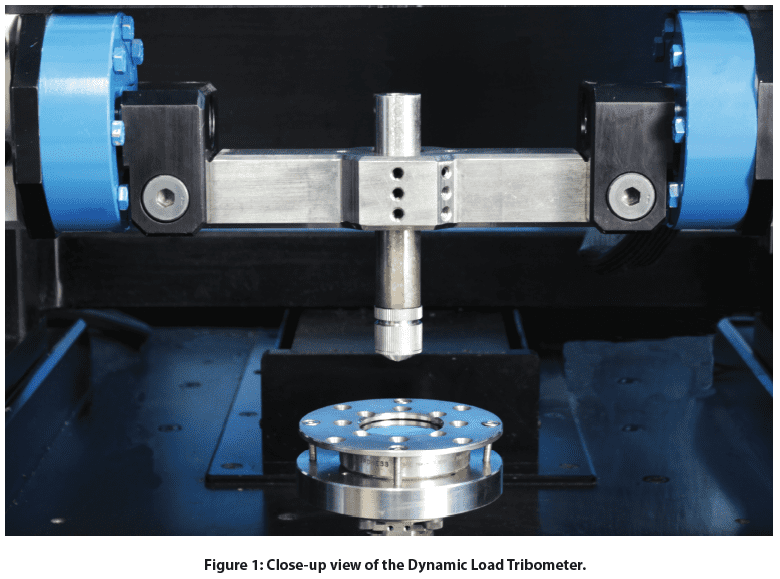

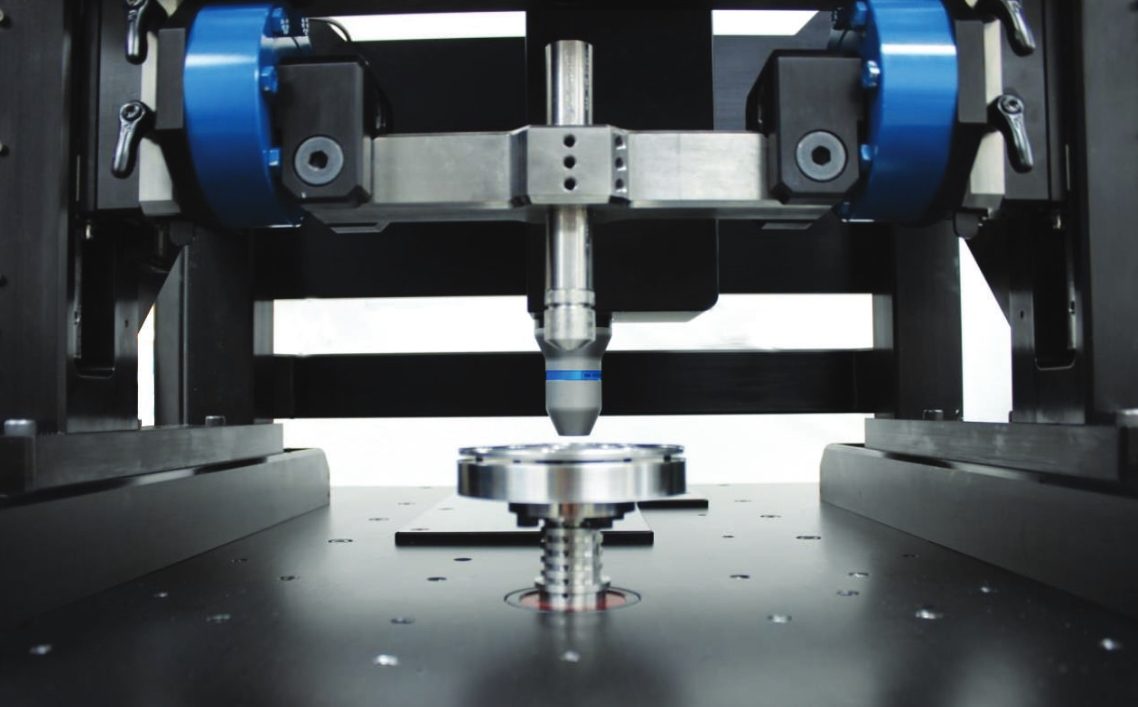

Nanoveaの画期的な高負荷 トライボメータ 動的荷重制御システムにより、最大耐荷重は 2000 N です。高度な空気圧圧縮空気負荷システムにより、ユーザーは摩耗プロセス中に発生する望ましくない振動を減衰するという利点を利用して、高い垂直荷重下での材料のトライボロジー挙動を評価できます。したがって、古い設計で使用されていた緩衝スプリングを必要とせず、荷重が直接測定されます。並列電磁石振動負荷モジュールは、最大 20 N の所望の振幅と最大 150 Hz の周波数の適切に制御された振動を適用します。

上部ホルダーにかかる横力から直接摩擦を高精度に測定します。変位はその場で監視され、テストサンプルの摩耗挙動の変化についての洞察が得られます。制御された振動荷重下での摩耗試験は、腐食、高温、多湿、および潤滑環境で実行して、トライボロジー用途の実際の作業条件をシミュレートすることもできます。統合された高速 非接触表面形状計 摩耗トラックの形態と摩耗量を数秒で自動的に測定します。

測定目的

この研究では、制御された振動負荷条件下で、さまざまなコーティングと金属サンプルのトライボロジー挙動を研究するNanovea T2000動的負荷トライボメーターの能力を紹介します。

試験方法

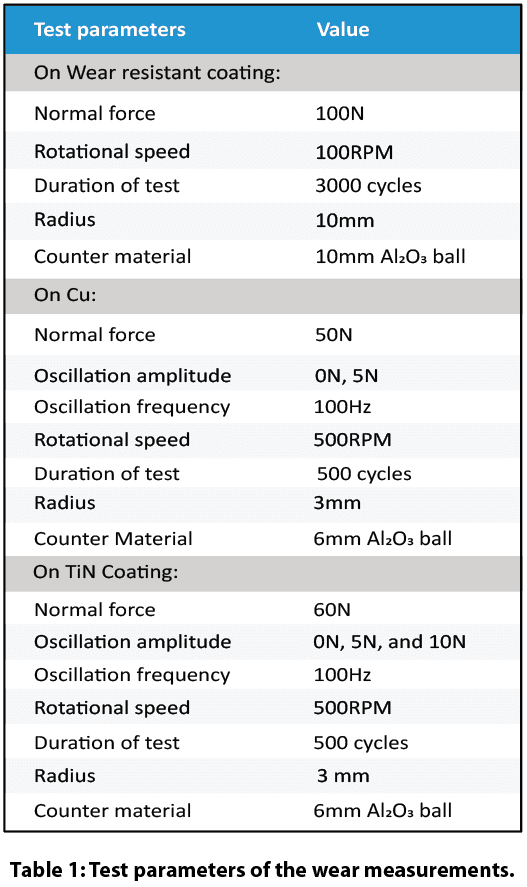

300μm厚の耐摩耗性コーティングのトライボロジー挙動、例えば摩擦係数、COF、耐摩耗性を評価し、ASTM G992に準拠したピン・オン・ディスクセットアップを用いた従来の死荷重トライボメータとナノベアT2000トライボメータで比較しました。

制御された振動下で、Cu および TiN でコーティングされた別々のサンプルを 6 mm Al2O3 ボールに対して、Nanovea T2000 トライボメーターの動的負荷トライボロジー モードによって評価しました。

試験パラメータを表1にまとめた。

ラインセンサーを搭載した内蔵の3Dプロフィロメーターが試験後に自動的に摩耗痕をスキャンし、最も正確な摩耗量を数秒で測定します。

結果および考察

空気圧負荷方式と死荷重方式の比較

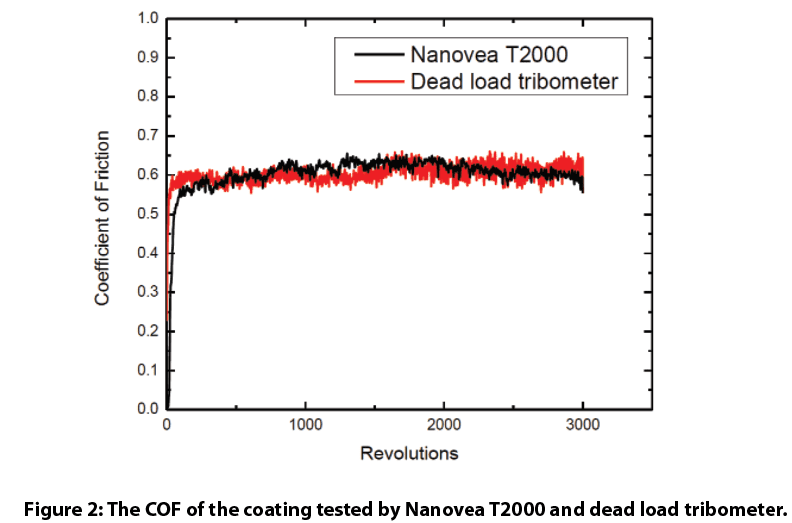

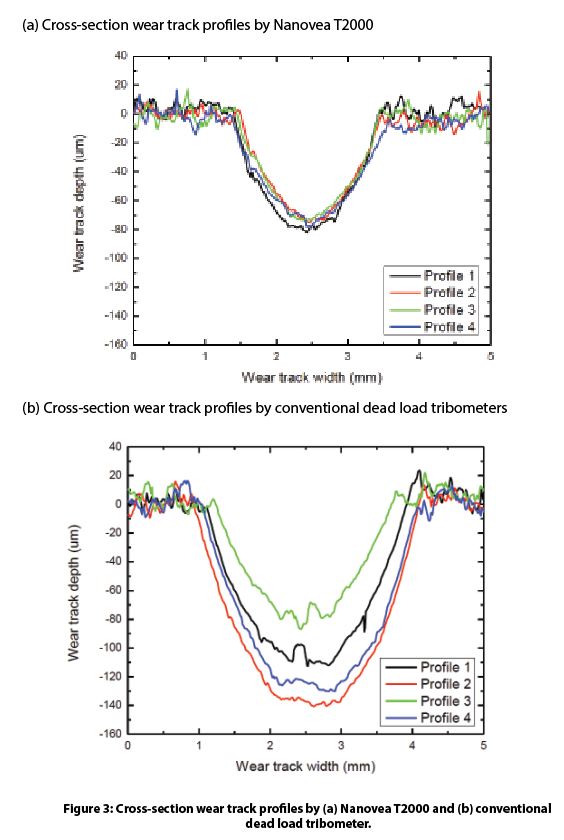

ナノベアT2000トライボメータを用いた耐摩耗性皮膜のトライボロジー挙動を、従来のデッドロード(DL)トライボメータと比較した。図2は、コーティングのCOFの変化を示しています。摩耗試験中、コーティングは0.6程度のCOFを示すことが分かります。しかし、図3に示した摩耗痕の異なる20箇所の断面プロファイルから、死荷重方式ではコーティングがより激しく摩耗していることがわかります。

デッドロードシステムは、高荷重・高速回転での摩耗により、激しい振動が発生します。接触面に集中する大きな圧力と高速の摺動により、大きな重量振動と構造振動が発生し、摩耗を加速させる。従来の死荷重式トライボメータは、質量分銅を用いて荷重を加える。しかし、高荷重・高速回転の過酷な摩耗条件下では、大きな振動によりウエイトが何度もバウンドし、摩耗痕が不均一になるため、信頼性の低いトライボロジー評価となります。算出された摩耗量は 8.0±2.4×10-4 mm3/N m であり,高い摩耗量と大きな標準偏差を示した。

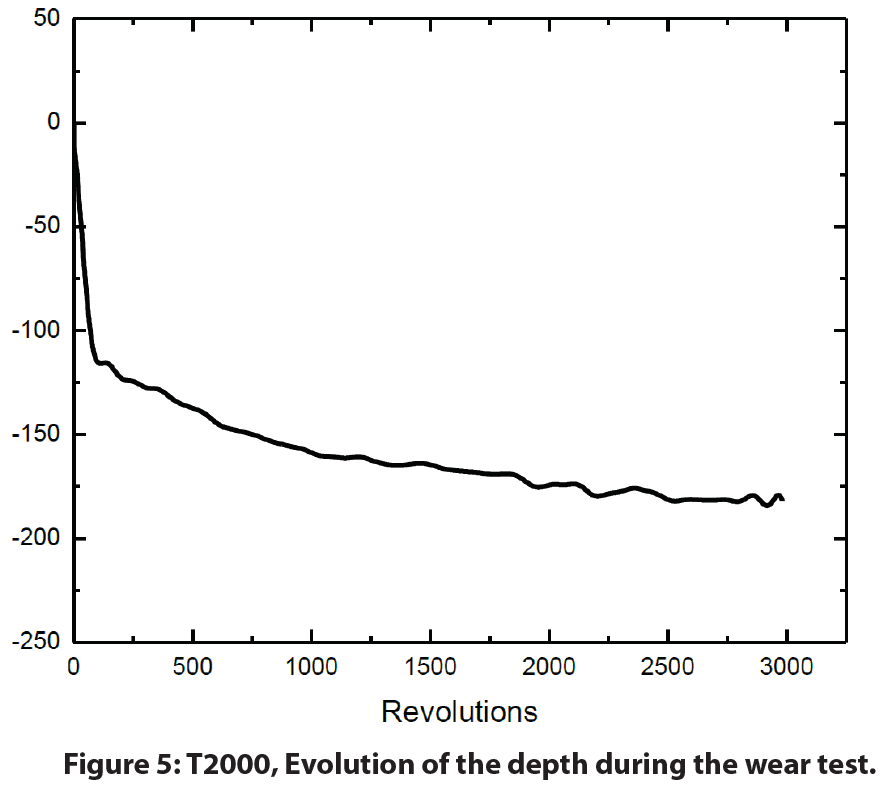

ナノベアT2000トライボメータは、振動を減衰させるための動的制御負荷システムで設計されています。通常の荷重を圧縮空気で加えることにより、摩耗プロセスで発生する望ましくない振動を最小限に抑えます。さらに、アクティブな閉ループ負荷制御により、摩耗試験の間、一定の負荷がかかり、スタイラスは摩耗痕の深さの変化に追従します。図3aに示すように、より一貫した摩耗痕のプロファイルが測定され、3.4±0.5 x 10-4 mm3/N mという低い摩耗率を実現しました。

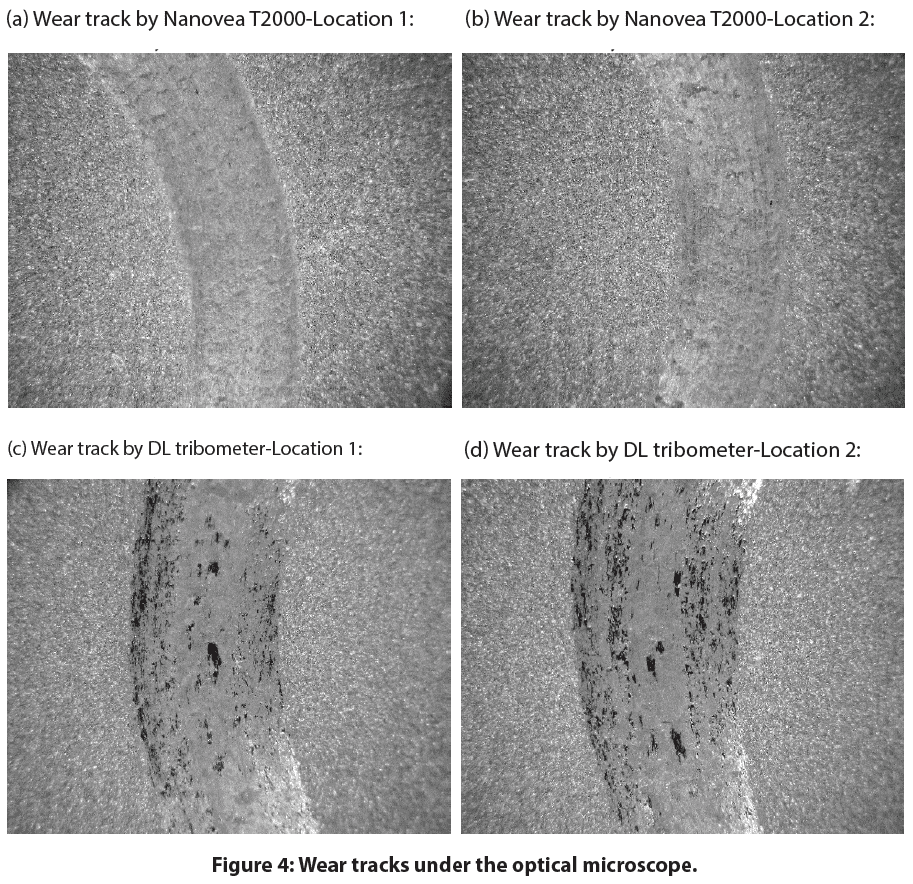

図 4 に示す摩耗痕の分析から、ナノベアトライボメーターの空気圧圧縮空気負荷システムによる摩耗試験では、従来のデッドロードトライボメーターと比較して、より滑らかで一貫した摩耗痕が形成されることが確認できます。さらに、Nanovea T2000 トライボメータは、摩耗プロセス中のスタイラスの変位を測定し、摩耗挙動の進行状況をその場でさらに把握することができます。

Cu試料の摩耗に伴う制御された発振の様子

ナノベア T2000 トライボメーターの平行振動負荷電磁石モジュールでは、制御された振幅と周波数の振動が材料の摩耗挙動に及ぼす影響を調査することができます。図6に示すように、CuサンプルのCOFをその場で記録しています。Cu 試料は、最初の 330 回転の測定では、約 0.3 の一定の COF を示し、界面に安定した接触が形成され、比較的滑らかな摩耗痕が形成されていることがわかる。これは,界面に安定した接触が形成され,比較的滑らかな摩耗痕が形成されていることを示す。摩耗試験を継続すると,COFの変動は摩耗メカニズムの変化を示すようになる。一方,50N で 5N の振幅制御振動を与えた摩耗試験では,摩耗の初期に COF が急激に増加し,摩耗試験中に大きな変動を示すなど,異なる摩耗挙動を示すことが分かる。このようなCOFの挙動は,常用荷重の振動が接触部の不安定な摺動状態に関与していることを示唆している。

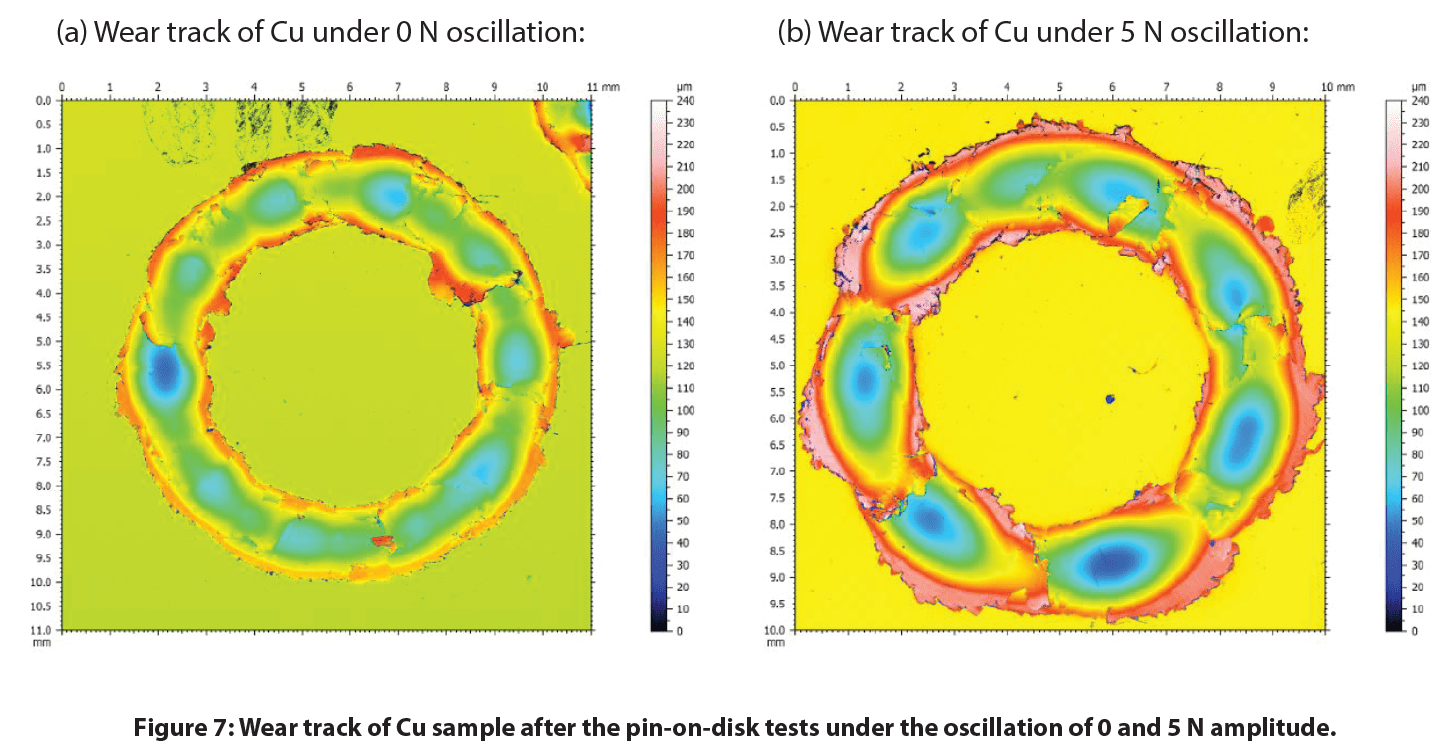

図 7 は,一体型非接触光学式プロフィロメータで測定した摩耗痕の形態 を比較したものである。5Nの振幅で制御された銅試料では、無振動時の5.03×108μm3に対して、1.35×109μm3と非常に大きな摩耗痕が観察されます。振動を制御することで摩耗速度が約2.7倍加速され、振動が摩耗挙動に決定的な影響を与えることが示された。

TiNコーティングの摩耗に及ぼす制御された揺らぎ

図8にTiNコーティング試料のCOFと摩耗痕を示す。TiNコーティングは,試験中のCOFの変化で示されるように,振動下で著しく異なる摩耗挙動を示す.このように,TiNコーティングは,TiNコーティングとAl₂O₃ボールとの界面での安定した摺動接触により,摩耗試験開始時のランイン期間に続いて〜0.3の一定のCOFを示す.しかし、TiNコーティングが破壊し始めると、Al₂O₃ボールはコーティングを貫通し、その下の新鮮なスチール基材と摺動するようになります。同時に摩耗痕に硬いTiNコーティングの破片が大量に発生し、安定した2体摺動摩耗が3体摩耗摩耗に変化します。このような材料カップルの特性の変化は,COFの変化のバラツキを増大させる.5Nと10Nの振動が加わることで、TiNコーティングの破損が400回転から100回転以下まで加速される。振動を制御した摩耗試験後のTiNコーティング試料の摩耗痕が大きくなっていることは、このようなCOFの変化と一致している。

ナノベアトライボメータT2000の高度な空圧負荷システムは、従来のデッドロードシステムと比較して、自然に素早く振動を減衰させるという本来の優位性を持っています。この空気圧システムの技術的優位性は、サーボモーターとスプリングの組み合わせで荷重をかける荷重制御システムと比較しても明らかです。この技術により、本研究で実証されたように、高荷重における信頼性の高い、より制御性の高い摩耗評価が保証されます。さらに、アクティブな閉ループ負荷システムは、ブレーキシステムで見られる実際のアプリケーションをシミュレートするために、摩耗試験中に通常の負荷を所望の値に変更することができます。

試験中に制御されていない振動条件の影響を受ける代わりに、ナノベア T2000 動的負荷トライボメータを使用すれば、さまざまな制御振動条件下での材料のトライボロジー挙動を定量的に評価できることを示しました。振動は、金属やセラミックコーティングの試料の摩耗挙動に大きな役割を果たします。

平行電磁石振動負荷モジュールは、設定された振幅と周波数で精密に制御された振動を提供し、環境振動が重要な要素となりがちな実環境での摩耗プロセスをシミュレートすることを可能にします。摩耗中に振動が加わると、CuとTiNコーティングの両サンプルは摩耗率が大幅に増加します。摩擦係数の変化と触針の変位をその場で測定することは、トライボロジー応用における材料の性能を示す重要な指標となります。統合型3D非接触プロフィロメーターは、摩耗量を正確に測定し、摩耗痕の詳細な形態を数秒で解析するツールを提供し、摩耗メカニズムの基本的な理解により多くの洞察を与えます。

T2000は、セルフチューニングされた高品質・高トルクのモーターを搭載し、20ビットの内部速度と16ビットの外部位置エンコーダを備えています。これにより、トライボメータは0.01~5000rpmの範囲で、ステップ状にジャンプしたり連続的に変化する比類ない回転速度を提供することができます。ナノベーストライボメータは、下部にトルクセンサーを配置したシステムとは異なり、上部に高精度ロードセルを配置し、摩擦力を正確かつ個別に測定しています。

ナノベーストライボメータは、ISOおよびASTMに準拠した回転および直線モード(4ボール、スラストワッシャー、ブロックオンリング試験を含む)による精密で再現性の高い摩耗・摩擦試験と、オプションで高温摩耗、潤滑、トライボコロージョンを1つの統合済みシステムで行うことができます。ナノベア T2000 は、薄手・厚手、軟質・硬質のコーティング、フィルム、基材など、あらゆる種類のトライボロジー特性を測定できる理想的なソリューションです。

さて、次はアプリケーションについてです。

カテゴリー

- アプリケーションノート

- ブロック・オン・リングトライボロジー

- 腐食トライボロジー

- 摩擦試験|摩擦係数

- 高温機械試験

- 高温トライボロジー

- 湿度・ガス トライボロジー

- 湿度機械試験

- 圧痕|クリープとリラクゼーション

- 圧痕|破壊靭性

- 圧痕|硬度・弾性率

- 圧痕|紛失と保管

- 圧痕|応力と歪み

- 圧痕|降伏強度と疲労の関係

- ラボラトリーテスト

- リニアトライボロジー

- 液体機械試験

- 液状トライボロジー

- 低温トライボロジー

- メカニカルテスト

- プレスリリース

- プロフィロメトリー|平坦度・反り率

- プロフィロメトリー|幾何学と形状

- プロフィロメトリー|粗さと仕上がり

- プロフィロメトリー|段差の高さと厚み

- プロフィロメトリー|テクスチャーとグレーン

- プロフィロメトリー|体積・面積

- プロフィロメトリーテスト

- リング・オン・リング トライボロジー

- 回転トライボロジー

- スクラッチテスト|接着剤の不具合について

- スクラッチテスト|コヒーシブフェール

- スクラッチテスト|マルチパス摩耗

- スクラッチテスト|スクラッチハードネス

- スクラッチテスト トライボロジー

- トレードショー

- トライボロジー試験

- 未分類

月別アーカイブ

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月