カテゴリー未分類

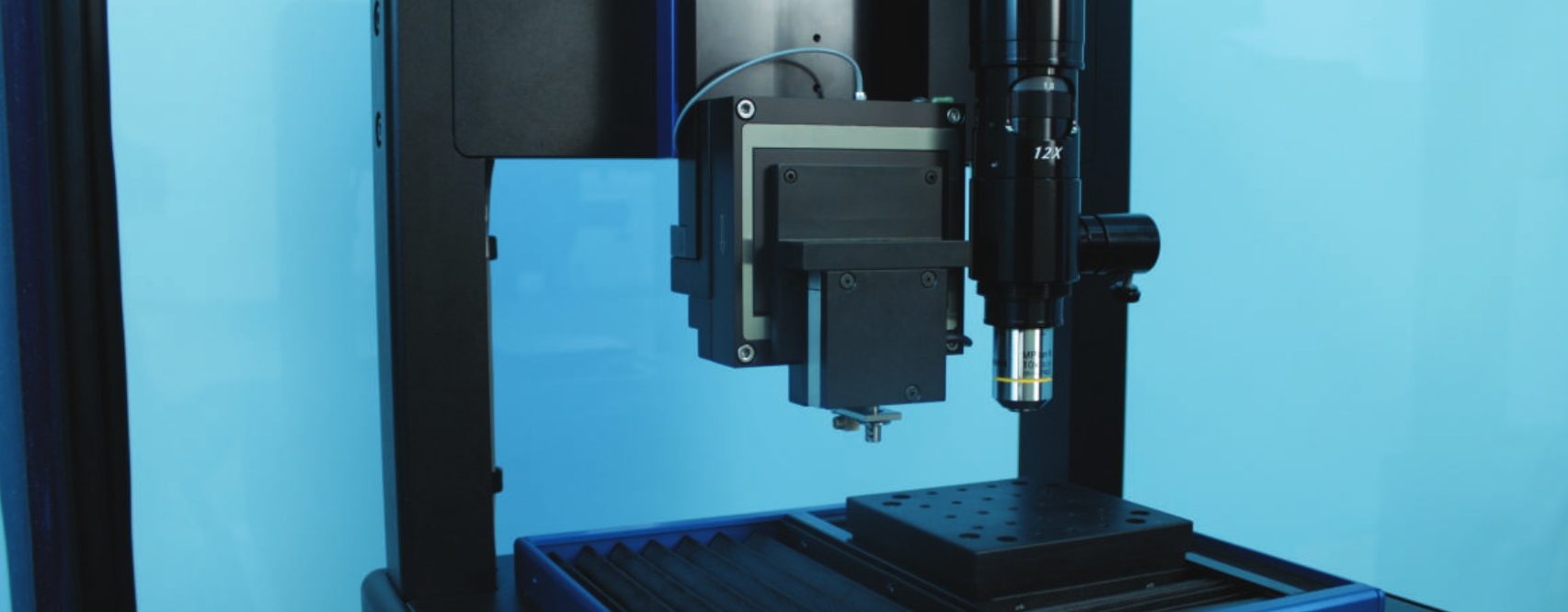

ソフトで柔軟な素材への圧縮

柔らかい素材、柔軟な素材のテストの重要性

非常に柔らかく柔軟性のあるサンプルの例として、マイクロエレクトロメカニカルシステムがある。MEMSは、プリンター、携帯電話、自動車など、日常的に使用される製品に使用されている[1]。また、バイオセンサ[2]やエネルギーハーベスティング[3]などの特殊な機能にも利用されている。MEMSの応用には、元の形状と圧縮された形状の間を可逆的に繰り返し移行できることが必要である[4]。機械的な力に対して構造体がどのように反応するかを理解するために、圧縮試験を実施することができます。圧縮試験は、さまざまなMEMS構成の試験と調整、およびこれらのサンプルの力の上限と下限の試験に利用することができます。

測定目的

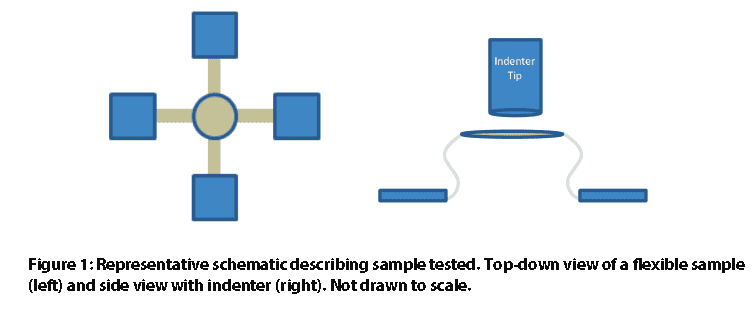

このケーススタディでは、ナノベアがユニークな2つの柔軟なバネのようなサンプルに対して圧縮試験を実施しました。非常に低い荷重で圧縮を行い、大きな変位を記録しながら、低荷重で正確にデータを取得する当社の能力と、これがMEMS産業にどのように応用できるかを紹介します。プライバシーポリシーにより、サンプルとその由来は明らかにしていません。

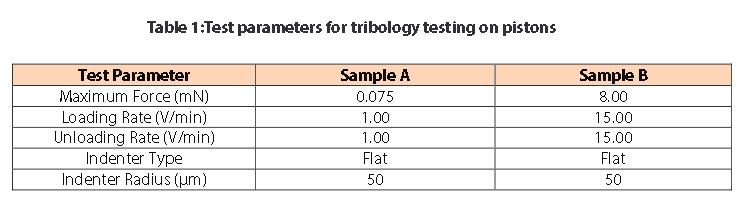

測定パラメータ

注)負荷速度1V/minは、圧子が空中にある場合、約100μmの変位に比例します。

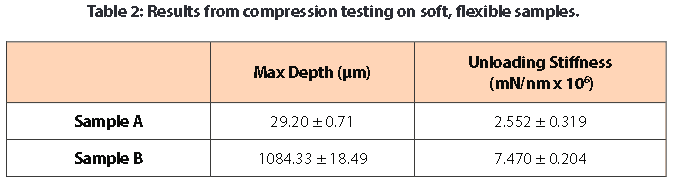

結果および考察

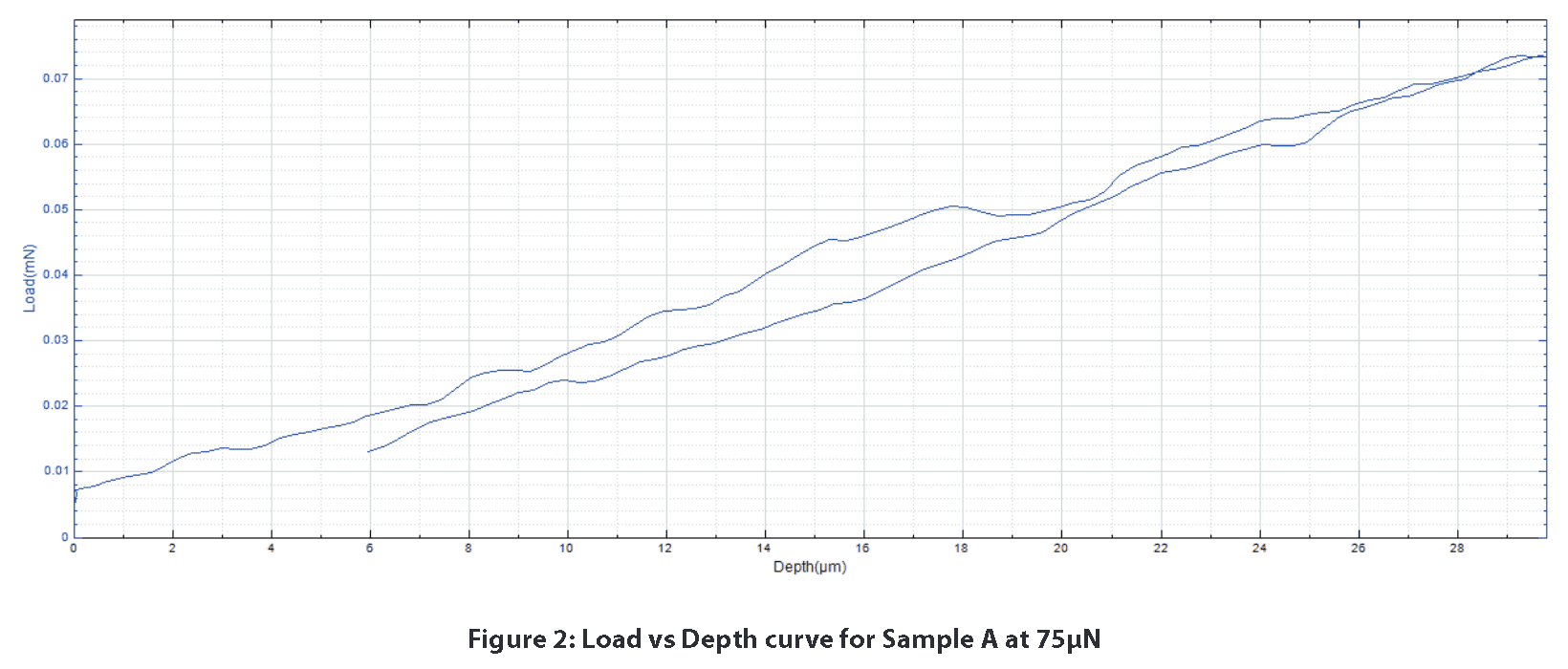

機械的な力に対するサンプルの応答は、荷重対深さの曲線で見ることができます。サンプルAは、上記の試験パラメータで線形弾性変形のみを示します。図2は、75μNでの荷重-深度曲線で達成できる安定性の好例です。荷重センサと深度センサが安定しているため、試料から有意な機械的応答を容易に感知することができます。

深さ750μmを過ぎたあたりから、グラフに破断のような挙動が見られるようになりました。これは深さ850μmと975μmで荷重が急激に減少していることからわかります。8mNの範囲で1mm以上の高荷重で移動しているにもかかわらず、当社の高感度荷重センサーと深度センサーにより、以下のようななめらかな荷重-深度曲線が得られています。

剛性は,荷重-深さ曲線の無負荷部分から算出した。剛性は、試料を変形させるために必要な力の大きさを反映しています。この剛性計算では、材料の実際の比率が分からないため、擬似的なポアソン比である0.3を使用しました。この場合、試料Bは試料Aよりも硬いことがわかりました。

結論

Nanovea Mechanical TesterのNano Moduleを使用して、2種類の柔軟なサンプルの圧縮試験を実施しました。試験は非常に低い荷重(1mm)で実施されました。Nanoモジュールを用いたナノスケールの圧縮試験により、非常に柔らかく柔軟なサンプルを試験するモジュールの能力が示されました。この研究の追加試験として、Nanovea Mechanical Testerのマルチローディングオプションにより、繰り返されるサイクル荷重がバネのようなサンプルの弾性回復にどのような影響を与えるかについて取り上げることができます。

このテスト方法の詳細については、info@nanovea.com までお気軽にお問い合わせください。また、その他のアプリケーションノートについては、当社の広範なアプリケーションノートデジタルライブラリを参照してください。

参考文献

[1] "MEMSの紹介と応用分野".EEHerald, 1 Mar. 2017, www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros; Athanasopoulos, Panagiotis G.; Varty, Kevin (2012).「Microelectromechanical Systems and Nanotechnology.次のステント技術時代のためのプラットフォーム".Vasc Endovascular Surg.46 (8):605–609. doi:10.1177/1538574412462637.PMID 23047818.

[3] Hajati, Arman; Sang-Gook Kim (2011).「超広帯域圧電エネルギーハーベスティング".AppliedPhysics Letters.99 (8):083105. doi:10.1063/1.3629551.

[4] Fu, Haoran, et al. "Morphable 3D mesostructures and microelectronic devices by multistable bucklingmechanics.".ネイチャー・マテリアル 17.3 (2018): 268.

さて、次はアプリケーションについてです。

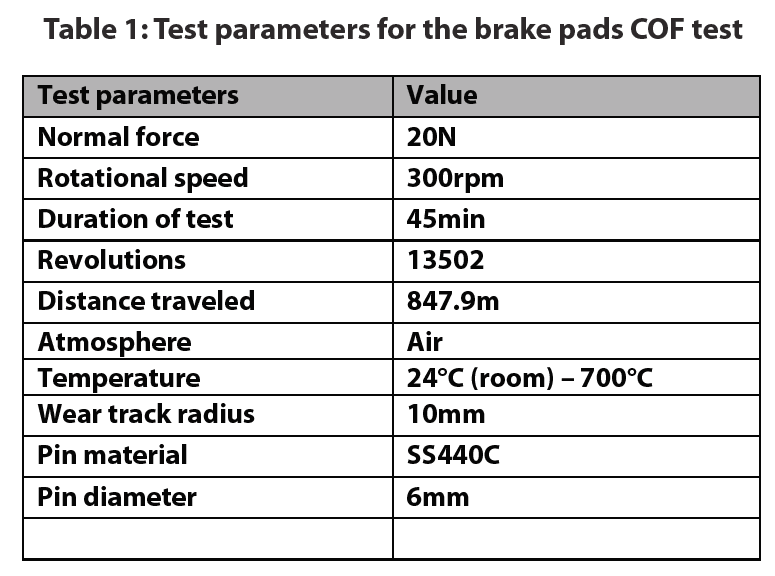

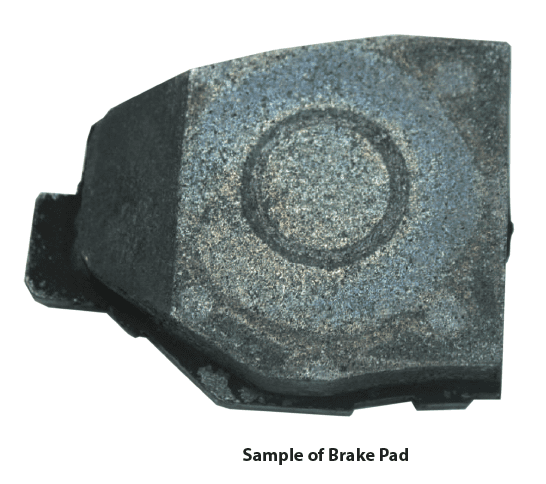

トライボロジーによるブレーキパッドの評価

ブレークパッドの性能を評価することの重要性

ブレーキパッドは、複数の材料からなる複合材料であり、多くの安全要求を満足させることが必要です。理想的なブレーキパッドは、高い摩擦係数(COF)、低い摩耗率、最小限の騒音、そして様々な環境下で信頼性を維持することです。ブレーキパッドの品質がその要求を満たすことができるようにするために、トライボロジー試験は重要な仕様を特定するために使用することができます。

ブレーキパッドの信頼性の重要性は非常に高く、乗員の安全性を無視することは許されません。そのため、運転状態を再現し、故障の可能性がある箇所を特定することが重要です。

ナノベアを使うと トライボメータ、ピン、ボール、またはフラットと、常に移動する相手材との間に一定の荷重がかかります。 2 つの材料間の摩擦は硬いロードセルで収集されるため、さまざまな荷重と速度での材料特性の収集が可能になり、高温、腐食性、または液体環境でのテストが可能になります。

測定目的

本研究では,室温から700℃まで連続的に温度上昇する環境下で,ブレーキパッドの摩擦係数を調査した。環境温度は、ブレーキパッドの顕著な破損が観察されるまでその場で上昇させた。摺動界面付近の温度を測定するために、ピンの裏側に熱電対を取り付けた。

結果および考察

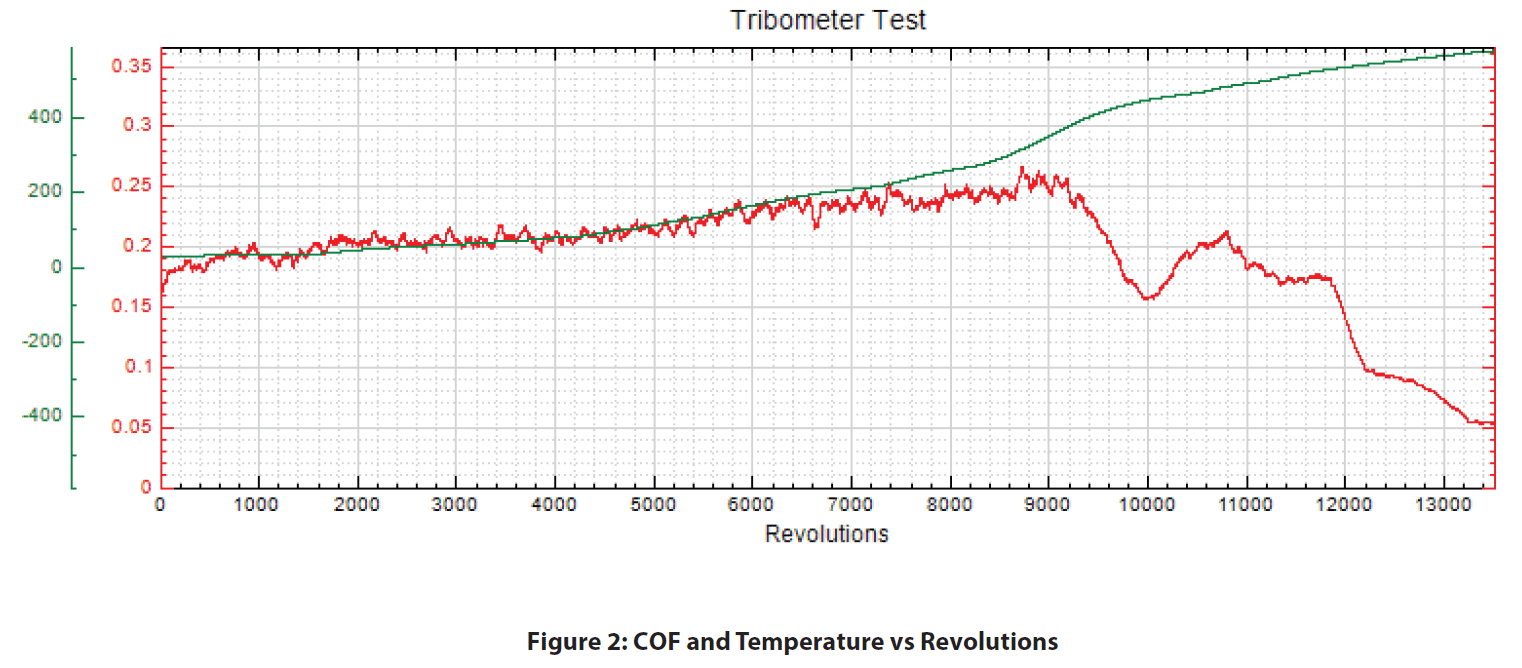

この研究では、主にブレーキパッドが破損し始める温度に焦点を当てています。ピンの材質がブレーキローターと異なるため、得られたCOFは現実の値を表していない。また、収集した温度データはピンの温度であり、摺動界面温度ではないことに注意が必要である。

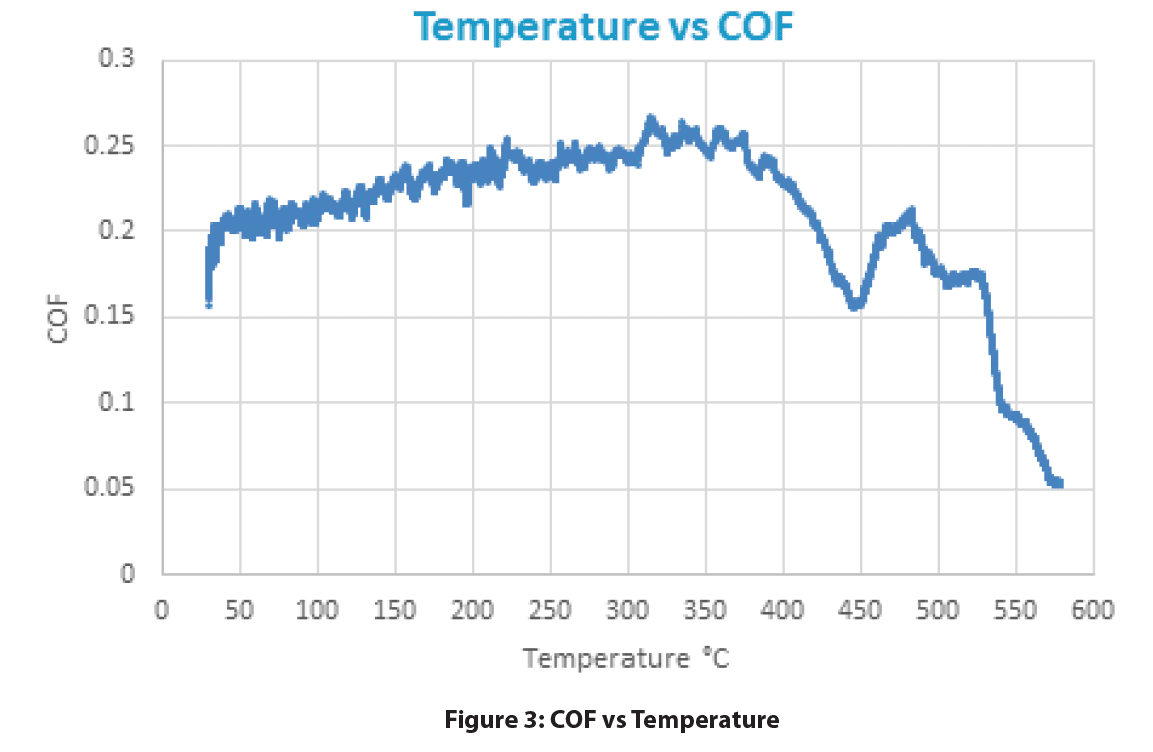

試験開始時(室温)、SS440CピンとブレーキパッドのCOFは約0.2の安定した値を示した。温度が上昇するにつれ、COFは着実に増加し、350℃付近で0.26の値でピークに達した。390℃を超えると、COFは急速に減少し始める。COFは450℃で0.2まで回復し始めたが、その直後に0.05まで減少し始めた。

ブレーキパッドが常に破損する温度は、500℃以上であることが確認された。この温度を過ぎると、COFはもはや出発時のCOFである0.2を維持することができなくなった。

結論

このブレーキパッドは、500℃を超える温度で一貫して破損を示しました。0.2だったCOFは0.26までゆっくりと上昇し、試験終了時(580℃)には0.05まで低下しています。0.05と0.2の差は4倍。つまり、同じ制動力を得るためには、580℃では常温の4倍もの法線力が必要なのです

この研究には含まれていませんが、ナノベーストライボメータは、ブレーキパッドのもう一つの重要な特性である摩耗速度を観察するための試験も行うことが可能です。当社の3D非接触型プロフィロメータを利用することで、摩耗痕の体積を取得し、サンプルの摩耗速度を算出することができます。ナノベーストライボメータは、さまざまな試験条件や環境下で摩耗試験を行うことができ、使用条件を最もよく再現することができます。

さて、次はアプリケーションについてです。

放電加工された金属の品質解析

放電加工は、電気を使って材料を除去する製造プロセスです。

を放電させる[1]。この加工法は、一般に、加工が困難な導電性金属に使用される。

従来の方法では加工することができませんでした。

すべての加工工程と同様に、許容範囲を満たすためには、高い精度と正確さが要求されます。

の公差レベルです。このアプリケーションノートでは、加工された金属の品質について

ナノベーア 3D非接触表面形状計.

ゴムの粘弾性解析

ゴムの粘弾性解析

詳細はこちら

タイヤは,車両が道路を走行する際に周期的に大きな変形を受ける。過酷な路面条件にさらされたタイヤは、ネジ山の摩耗、摩擦による発熱、ゴムの老化など、さまざまな要因で寿命が短くなる。

その結果、タイヤは通常、カーボン充填ゴム、ナイロンコード、及びスチールワイヤ等からなる複合層構造を有する。特に、タイヤシステムの異なる領域におけるゴムの組成は、耐摩耗糸、クッションゴム層、および硬質ゴムベース層を含むがこれらに限定されない異なる機能特性を提供するように最適化されている。

ゴムの粘弾性挙動の信頼性が高く再現性のあるテストは、新しいタイヤの品質管理と研究開発、さらには古いタイヤの寿命の評価において重要です。動的機械解析(DMA) ナノインデンテーション 粘弾性を特徴付ける手法です。制御された振動応力が適用されると、結果として生じるひずみが測定され、ユーザーはテストされた材料の複素弾性率を決定できます。

紙をもっとよく見る

紙は、2世紀に発明されて以来、情報流通において大きな役割を担ってきた[1]。紙は、通常、樹木から得られる繊維が絡み合い、乾燥されて薄いシート状になったものである。紙は、情報を記録する媒体として、アイデア、芸術、歴史を長い距離と時間の経過の中で広めることを可能にしてきた。

現在、紙は通貨、書籍、洗面用品、包装などに一般的に使用されています。紙は、用途に合わせた特性を得るためにさまざまな方法で処理されます。たとえば、雑誌の視覚的に魅力的な光沢のある紙は、コールドプレスされた粗い水彩紙とは異なります。紙の製造方法は、紙の表面特性に影響を与えます。これは、インク (またはその他の媒体) が紙にどのように定着して表示されるかに影響します。さまざまな紙プロセスが表面特性にどのような影響を与えるかを検査するために、Nanovea は、当社の製品を使用して大面積スキャンを実行して、さまざまな種類の紙の粗さと質感を検査しました。 3D非接触形状計.

について知りたい方はクリックしてください。 紙の表面粗さ!

ポリカーボネートレンズ評価

ナノベア 2018年リブランディング MRSボストンにてご来場いただきました。

ナノベアーを訪ねて MRSボストンナノベアは、各測定機器のラインナップを展示します。PB1000 メカニカルテスター、PS50 プロフィロメーター、T50 トライボメーターを含む各製品を展示します。新しいブランドとともに、すべての測定器に新しいステージングが施され、精度と音響減衰が向上しています。ナノベアは、この他にも画期的な技術革新を近々実現する予定です。詳細については、下記までお問い合わせください。 お問い合わせ先 ナノベア

サイクリックナノインデンテーションによる応力-歪み測定

サイクリックナノインデンテーションによる応力-歪み測定

詳細はこちら

ナノインデンテーションの重要性

で得られる連続剛性測定(CSM)。 ナノインデンテーション は、低侵襲な方法で材料の応力-歪み関係を明らかにします。従来の引張試験法とは異なり、ナノインデンテーションでは、大きな装置を必要とせずに、ナノスケールでの応力-歪みデータを得ることができます。応力-歪み曲線は、試料にかかる荷重が増加するにつれて、弾性挙動と塑性挙動の間の閾値に関する重要な情報を提供します。CSMは、危険な装置を使わずに材料の降伏応力を測定することができます。

ナノインデンテーションは、応力-ひずみデータを迅速に調査するための、信頼性が高く使いやすい方法を提供します。さらに、ナノスケールで応力-ひずみ挙動を測定することで、材料の微細なコーティングや粒子について、重要な特性をより高度に研究することが可能になります。ナノインデンテーションは、硬度、弾性係数、クリープ、破壊靭性などに加えて、弾性限界と降伏強度の情報を提供し、多目的な計測機器となっています。

この研究で得られたナノインデンテーションによる応力-ひずみデータは、表面からわずか1.2ミクロンの深さまで入りながら、材料の弾性限界を特定するものです。私たちはCSMを用いて、圧子が表面に深く入り込むにつれて材料の機械的特性がどのように変化するかを調べています。これは、特性が深さに依存する可能性がある薄膜アプリケーションで特に有用です。ナノインデンテーションは、試験片の材料特性を確認するための最小限の侵襲的な方法です。

CSM試験は、深さに対する材料特性の測定に有効です。より複雑な材料特性を測定するために、一定の荷重で繰り返し試験を実施することができます。これは、疲労の研究や、多孔性の影響を排除して真の弾性率を求めるのに有効です。

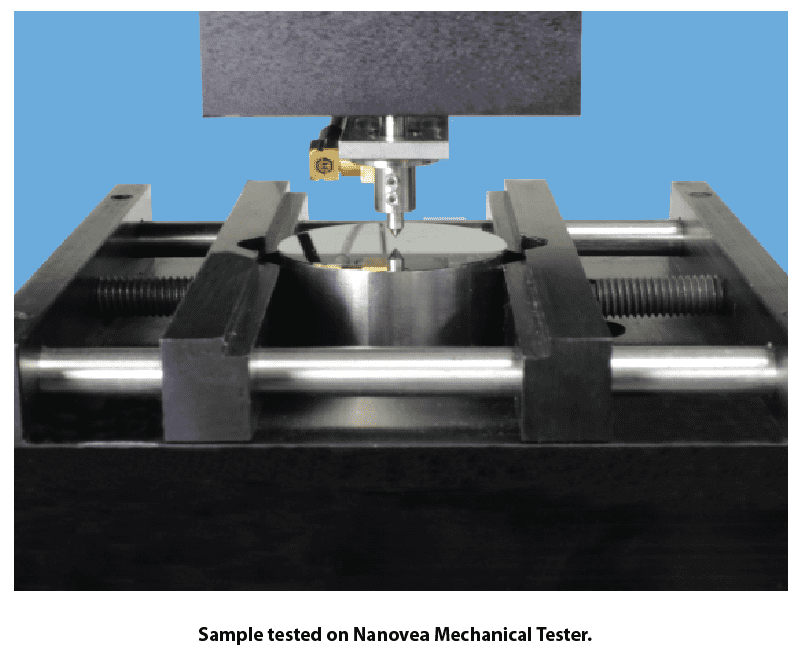

測定目的

このアプリケーションでは、ナノベアメカニカルテスターがCSMを使用して、標準的なスチールサンプルの硬度と弾性率の対深度および応力-歪みデータを調査しています。鋼鉄は、ナノスケールの応力-ひずみデータの制御と精度を表示するために、一般的に認識されている特性から選択されました。鋼鉄の弾性限界を超える十分な高応力に到達するため、半径5ミクロンの球状チップを使用しました。

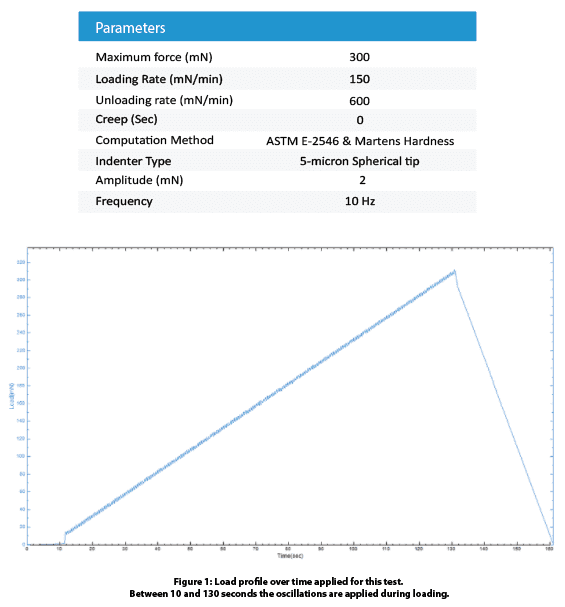

試験条件と手順

以下の圧痕パラメータを使用した。

結果

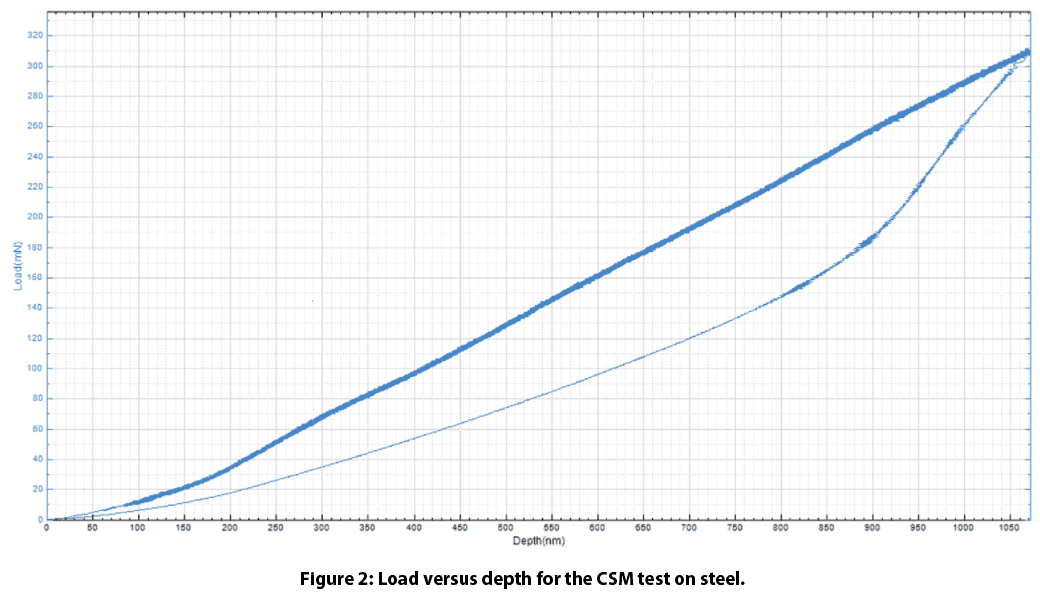

振動中に荷重を増加させると、次のような深さ対荷重の曲線が得られます。圧子が材料を貫通する際の応力-歪みデータを求めるため、荷重をかけながら100回以上振動させた。

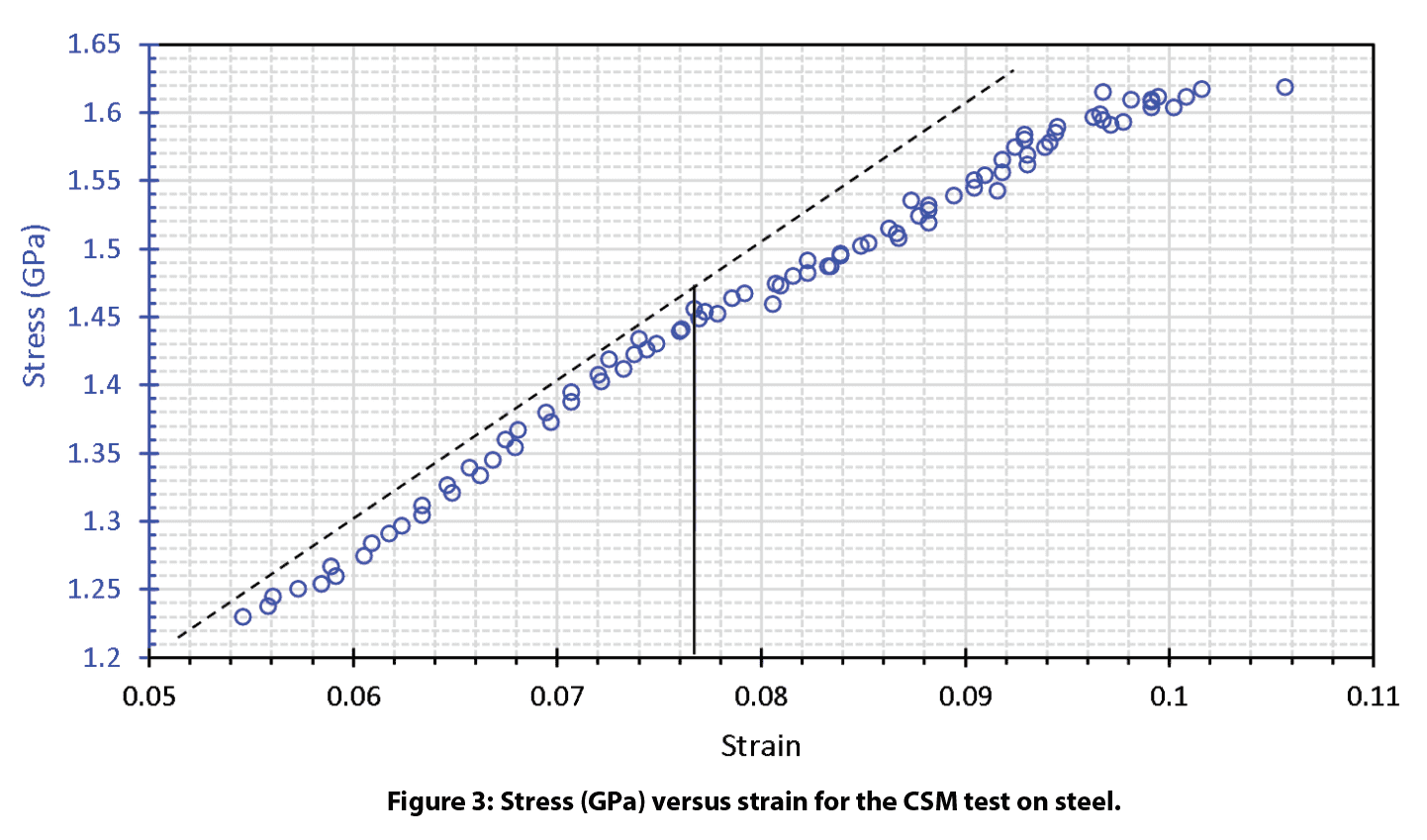

各サイクルで得られた情報から、応力とひずみを求めた。各サイクルでの最大荷重と深さから、各サイクルで材料に加わる最大応力を計算することができます。ひずみは、部分的な除荷による各サイクルでの残留深さから計算します。これにより、残留インプリントの半径を先端の半径で割って、ひずみ係数を算出することができます。材料の応力とひずみをプロットすると、弾性領域と塑性領域、それに対応する弾性限界応力が表示されます。私たちのテストでは、材料の弾性ゾーンと塑性ゾーンの間の移行は約0.076ひずみで、1.45GPaの弾性限界であることが判明しました。

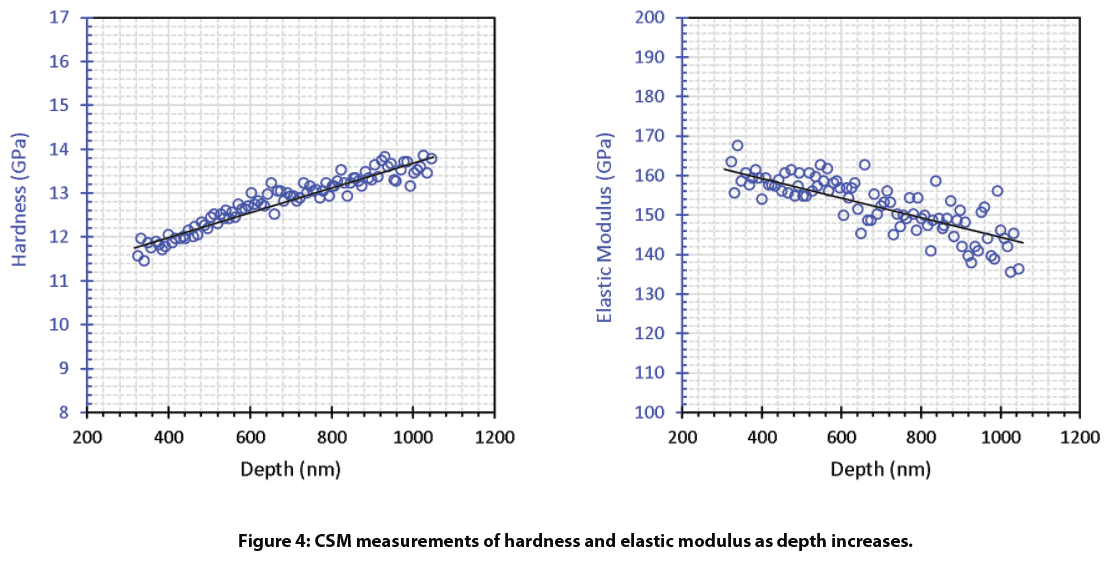

各サイクルが1つのくぼみとして機能するため、荷重を増加させながら、鋼のさまざまな制御された深さで試験を実施します。そのため、各サイクルごとに得られたデータから、深さに対する硬度と弾性率を直接プロットすることができます。

圧子が材料に入り込むと、硬度が上がり、弾性率が下がることがわかります。

結論

ナノベアメカニカルテスターが信頼性の高い応力-ひずみデータを提供することを示しました。CSM圧痕を持つ球状チップを使用することで、応力が増加した状態での材料特性の測定が可能です。荷重と圧子半径を変更することで、様々な材料を制御された深さで試験することが可能です。ナノベアーのメカニカルテスターは、サブmNレンジから400Nまで、これらの圧痕試験を提供します。

5 AXIS クロマティックコンフォーカル測定

ナノベアは、特殊なパーツの迅速なQCのために、クロマティックコンフォーカルラインセンサーと組み合わせた5軸測定システムの要望を実現しました。動画を見る 動画.ナノベアーのプロフィロメーターについてもっと知りたい方へ もっと詳しく

ナノベアアジア視察2016

ナノベアは、日本でのセミナーツアーを成功裏に終え、現在、中国各地でミーティングを行っています。お時間を割いていただいた代理店様、既存・潜在顧客の皆様に感謝申し上げます。

カテゴリー

- アプリケーションノート

- ブロック・オン・リングトライボロジー

- 腐食トライボロジー

- 摩擦試験|摩擦係数

- 高温機械試験

- 高温トライボロジー

- 湿度・ガス トライボロジー

- 湿度機械試験

- 圧痕|クリープとリラクゼーション

- 圧痕|破壊靭性

- 圧痕|硬度・弾性率

- 圧痕|紛失と保管

- 圧痕|応力と歪み

- 圧痕|降伏強度と疲労の関係

- ラボラトリーテスト

- リニアトライボロジー

- 液体機械試験

- 液状トライボロジー

- 低温トライボロジー

- メカニカルテスト

- プレスリリース

- プロフィロメトリー|平坦度・反り率

- プロフィロメトリー|幾何学と形状

- プロフィロメトリー|粗さと仕上がり

- プロフィロメトリー|段差の高さと厚み

- プロフィロメトリー|テクスチャーとグレーン

- プロフィロメトリー|体積・面積

- プロフィロメトリーテスト

- リング・オン・リング トライボロジー

- 回転トライボロジー

- スクラッチテスト|接着剤の不具合について

- スクラッチテスト|コヒーシブフェール

- スクラッチテスト|マルチパス摩耗

- スクラッチテスト|スクラッチハードネス

- スクラッチテスト トライボロジー

- トレードショー

- トライボロジー試験

- 未分類

月別アーカイブ

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月

- 2022年7月