カテゴリーラボラトリーテスト

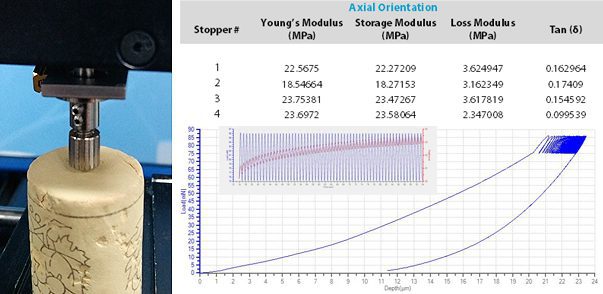

ナノインデンテーションを用いた動的力学解析

コルクの品質は、その機械的・物理的特性に大きく依存する。ワインを密閉する能力は、柔軟性、断熱性、弾力性、ガスや液体に対する不透過性といった重要な要素で識別されます。動的機械分析(DMA)試験を実施することにより、その柔軟性と弾力性の特性を定量的な方法で測定することができます。これらの特性は、Nanovea Mechanical Testerの ナノインデンタイオン をヤング率、貯蔵弾性率、損失弾性率、タンデルタ(tan(δ))という形で得ることができます。DMA試験で収集できるその他のデータは、材料の位相シフト、硬さ、応力、ひずみです。

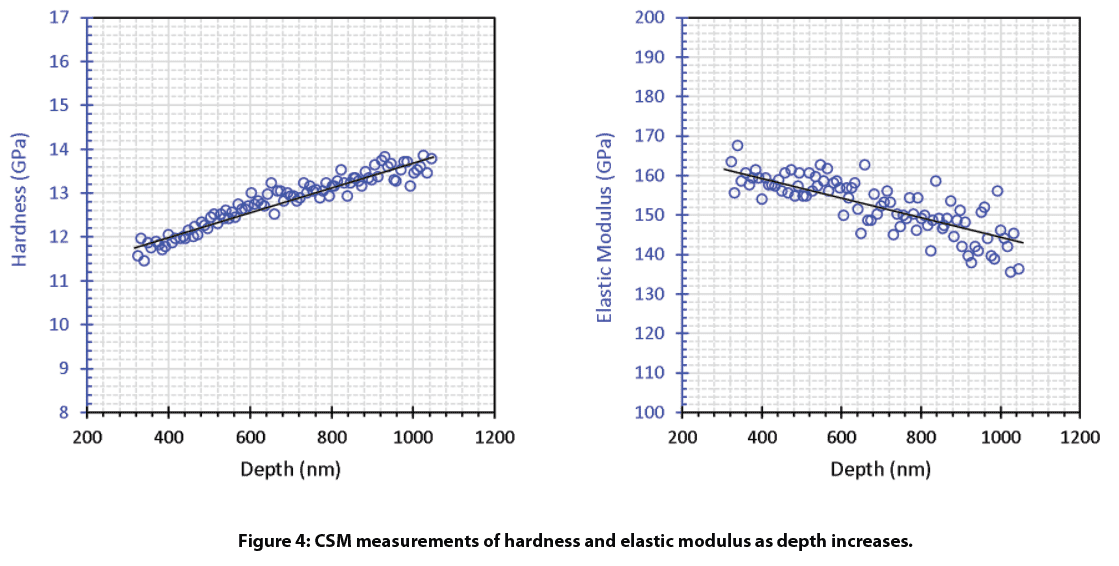

炭化ケイ素ウェハーコーティングの機械的特性

炭化ケイ素ウェハーコーティングの機械的特性を理解することは、非常に重要です。マイクロエレクトロニクスデバイスの製造工程は、300 以上の異なる処理工程があり、6 週間から 8 週間かかることもあります。この工程では、どの工程で失敗しても時間と費用の損失につながるため、ウェハー基板は製造の極限状態に耐えられる必要があります。のテストは 硬度また、ウェーハの接着性、耐スクラッチ性、COF/磨耗率は、製造工程や塗布工程で課せられる条件に耐え、故障が発生しないように一定の条件を満たす必要があります。

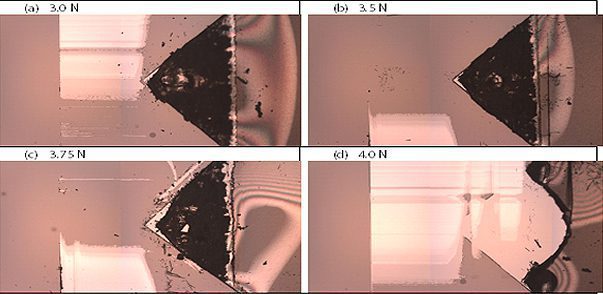

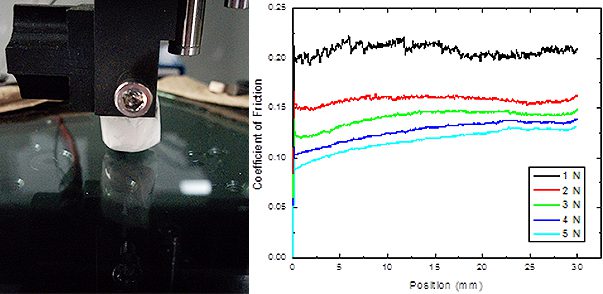

ポリマーコーティングのマイクロスクレイプテスト

スクラッチテスト は,塗膜の凝集力と接着力を評価するための最も広く適用されている方法の 1 つとして発展してきた。印加荷重が徐々に増加するにつれてある種の皮膜破壊が起こる臨界荷重は,皮膜の接着性・凝集性を判断し比較するための信頼できるツールとして広く認識されている。スクラッチ試験用の圧子としては、円錐形のロックウェルダイヤモンド圧子が最も一般的に使用されている。しかし、シリコンウェハーのような脆い基板上に形成された柔らかいポリマーコーティングに対してスクラッチテストを行う場合、円錐形の圧子は亀裂や剥離を生じさせるのではなく、溝を形成しながらコーティングを突き進む傾向があります。しかし、荷重が大きくなると、脆いシリコンウェハーにクラックが発生する。したがって、脆性基板上のソフトコーティングの凝集力または接着力を評価する新しい技術の開発が不可欠である。

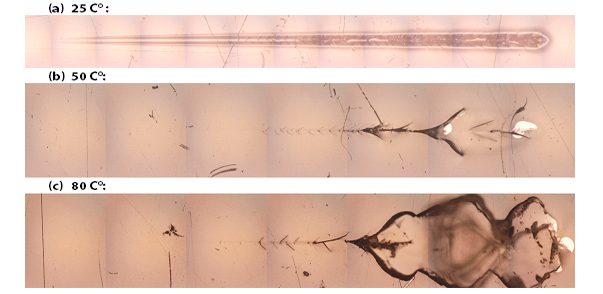

ASTM D7187 ナノスクラッチによる温度効果

ASTM D7187では、塗料の傷や汚れに対する耐性が、最終用途において重要な役割を果たします。自動車用塗料は傷の影響を受けやすいため、メンテナンスや修理が難しく、コストがかかります。最高の耐スクラッチ/マー性を達成するために、プライマー、ベースコート、クリアコートのさまざまなコーティング構造が開発されてきました。 ナノスクラッチテスト は,ASTM D7187 に記載されているように,塗膜のスクラッチ/マー挙動のメカニズ ム的側面を測定するための標準試験法として開発されたものである。.スクラッチテストでは,弾性変形,塑性変形,破壊という異なる素変形機構が異なる荷重で発生する。これにより,塗膜の耐塑性,耐破壊性を定量的に評価することができる。

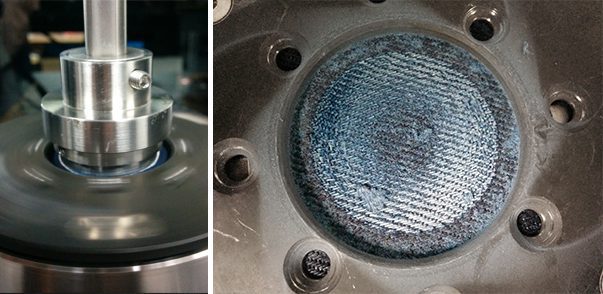

トライボメータによる繊維の磨耗測定

織物の耐摩耗性の測定は非常に困難である。繊維の機械的特性、糸の構造、布地の織り方など、多くの要因が試験中に影響を及ぼします。このため、試験結果の再現性が低く、異なる試験所から報告された値を比較することが困難な場合があります。繊維の摩耗性能は、繊維生産チェーンの製造業者、流通業者、および小売業者にとって非常に重要です。十分に管理された定量的かつ再現可能な トライボメータ 織物製造の品質管理を確実に行うために、耐摩耗性測定は非常に重要である。

セルフクリーニングガラスコーティングの摩擦測定

セルフクリーニングガラスコーティングは、水や油をはじく低い表面エネルギーを持っています。このコーティングを施すことで、ガラスの表面を汚れから守り、汚れをつきにくくすることができます。 イージークリーンコーティングは、ガラス清掃にかかる水とエネルギーの使用量を大幅に削減します。また、刺激の強い有毒な化学洗剤を必要としないため、鏡、シャワーガラス、窓ガラス、フロントガラスなど、住宅や商業施設のさまざまな用途で、環境にやさしい選択肢となります。

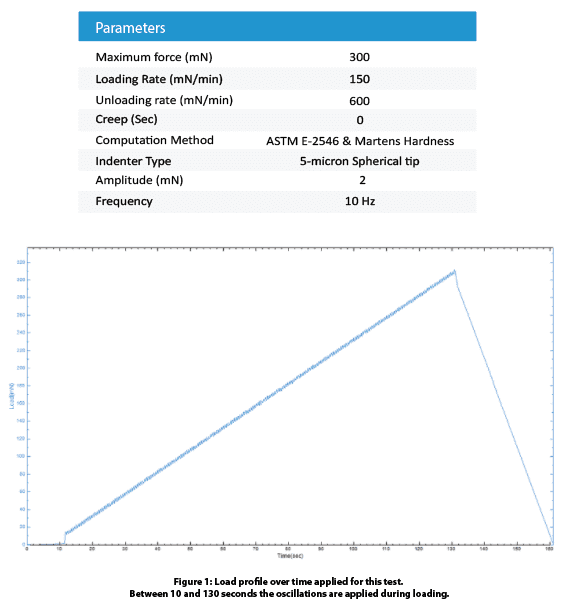

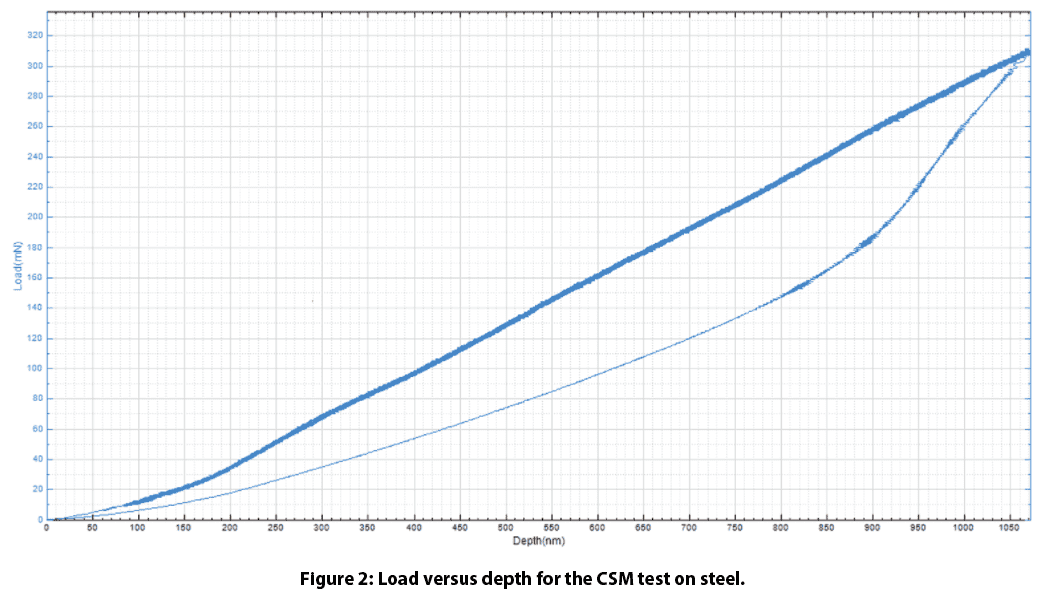

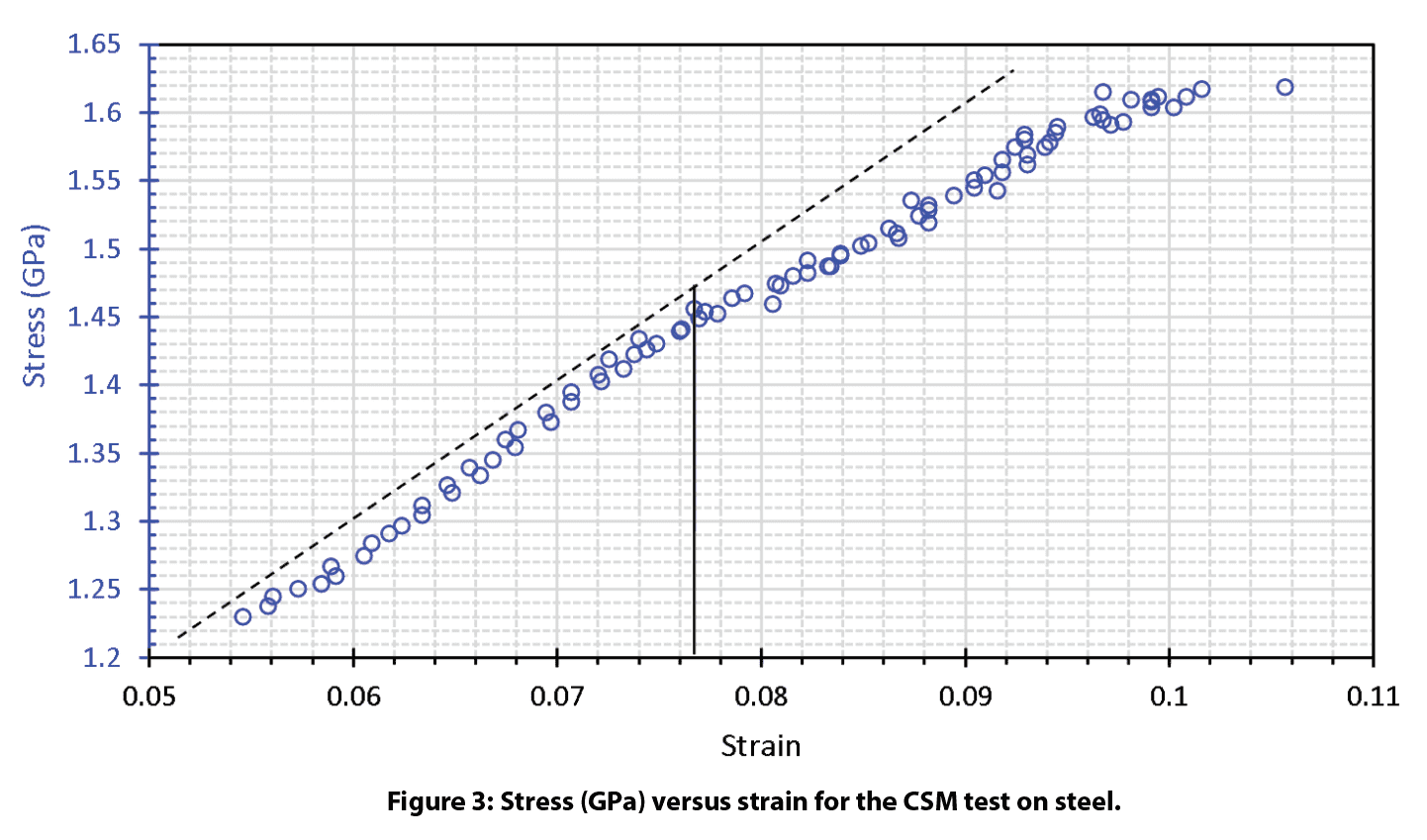

サイクリックナノインデンテーションによる応力-歪み測定

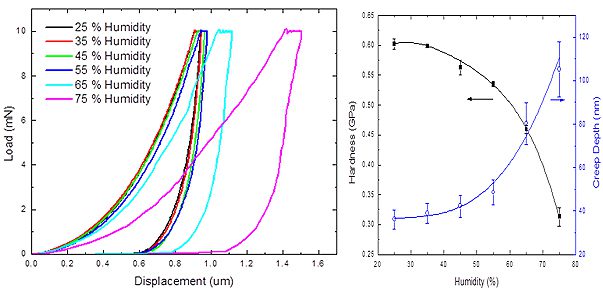

ナノスクラッチ試験によるグルーブドステントコーティングの不具合

薬剤溶出性ステントは、ステント技術における新しいアプローチである。生分解性で生体適合性のあるポリマーコーティングを持ち、局所動脈でゆっくりと連続的に薬剤を放出し、内膜肥厚を抑制して動脈が再び閉塞するのを防ぐことができます。 大きな懸念のひとつは、薬剤溶出層を担持するポリマーコーティングが金属製ステント基材から剥離することである。このコーティングの基材への密着性を向上させるため、ステントはさまざまな形状に設計されている。特に本研究では、ポリマーコーティングがメッシュワイヤーの溝の底に位置するため、接着力測定に大きな課題をもたらしている。ポリマーコーティングと金属基材との界面強度を定量的に測定するために、信頼性の高い技術が必要とされています。ステントのメッシュは特殊な形状で直径が小さいため(人間の髪の毛ほど)、試験位置を特定するための超微細なX-Y横方向精度と、試験中の荷重と深さを適切に制御・測定する必要があります。

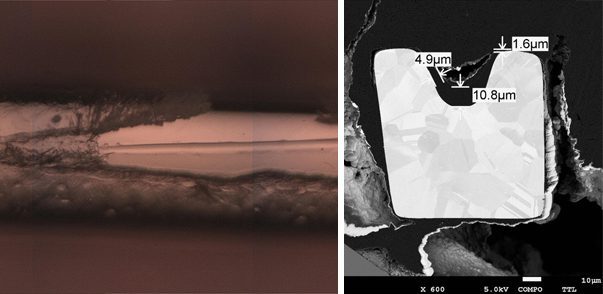

高分子フィルムの制御された湿度ナノインデンテーション

ポリマーの機械的特性は、環境湿度の上昇に伴って変化します。過渡的水分効果、別名メカノソープティブ効果は、ポリマーが高水分を吸収し、クリープ挙動が加速されることによって生じます。高いクリープコンプライアンスは、分子運動性の増大、収着による物理的老化、収着による応力勾配などの複雑な複合効果の結果である。

そのため、高分子材料の機械的挙動に吸着が及ぼす影響について、異なる水分レベルでの信頼性の高い定量的な試験(湿度ナノインデンテーション)が必要とされています。ナノベアメカニカルテスターのナノモジュールは、高精度ピエゾで荷重をかけ、力と変位の変化を直接測定します。圧子先端と試料表面は、隔離筐体により均一な湿度が保たれており、測定精度を確保するとともに、湿度勾配によるドリフトの影響を最小限に抑えています。

トライボメータによるブラシ毛の硬さ性能の評価

ブラシは、世界で最も基本的で広く使われている道具の一つです。歯ブラシ、考古学用ブラシ、ベンチグラインダーブラシ)、材料を塗る(絵筆、化粧ブラシ、金箔ブラシ)、フィラメントを梳く、模様を付けるなどの用途に使われます。ブラシには機械的な力や研磨力がかかるため、適度に使用した後は常に交換が必要です。例えば、歯ブラシのヘッドは、繰り返し使用することでほつれが生じるため、3~4カ月ごとに交換する必要があります。歯ブラシの繊維のフィラメントを硬くしすぎると、柔らかい歯垢ではなく、実際の歯をすり減らしてしまう危険性があります。歯ブラシの繊維を柔らかくしすぎると、ブラシの形が崩れるのが早くなります。ブラシの曲がりの変化や、さまざまな荷重条件下でのフィラメントの摩耗や全体的な形状の変化を理解することは、より用途に合ったブラシを設計するために必要なことです。