DLCの湿度下での摩耗評価の重要性

ダイヤモンド ライク カーボン (DLC) コーティングは、強化された摩擦特性、つまり優れた耐摩耗性と非常に低い摩擦係数 (COF) を備えています。 DLC コーティングは、さまざまな材料上に蒸着されるとダイヤモンドの特性を与えます。有利な摩擦機械特性により、DLC コーティングは航空宇宙部品、かみそりの刃、金属切削工具、ベアリング、オートバイのエンジン、医療用インプラントなどのさまざまな産業用途に適しています。

DLC コーティングは、高真空および乾燥条件下で鋼球に対して非常に低い COF (0.1 未満) を示します。12.しかし、DLCコーティングは環境条件の変化、特に相対湿度(RH)に敏感である。3.湿度や酸素濃度が高い環境では、COFが大幅に増加する可能性があります。4。制御された湿度での信頼性の高い摩耗評価により、トライボロジー用途における DLC コーティングの現実的な環境条件がシミュレートされます。ユーザーは適切な比較を行い、対象用途に最適なDLCコーティングを選択します。

さまざまな湿度にさらされたDLCの摩耗挙動の変化。

測定目的

この研究では Nanovea を紹介します トライボメータ 湿度コントローラーを備えたこのツールは、さまざまな相対湿度における DLC コーティングの摩耗挙動を調査するのに最適なツールです。

試験方法

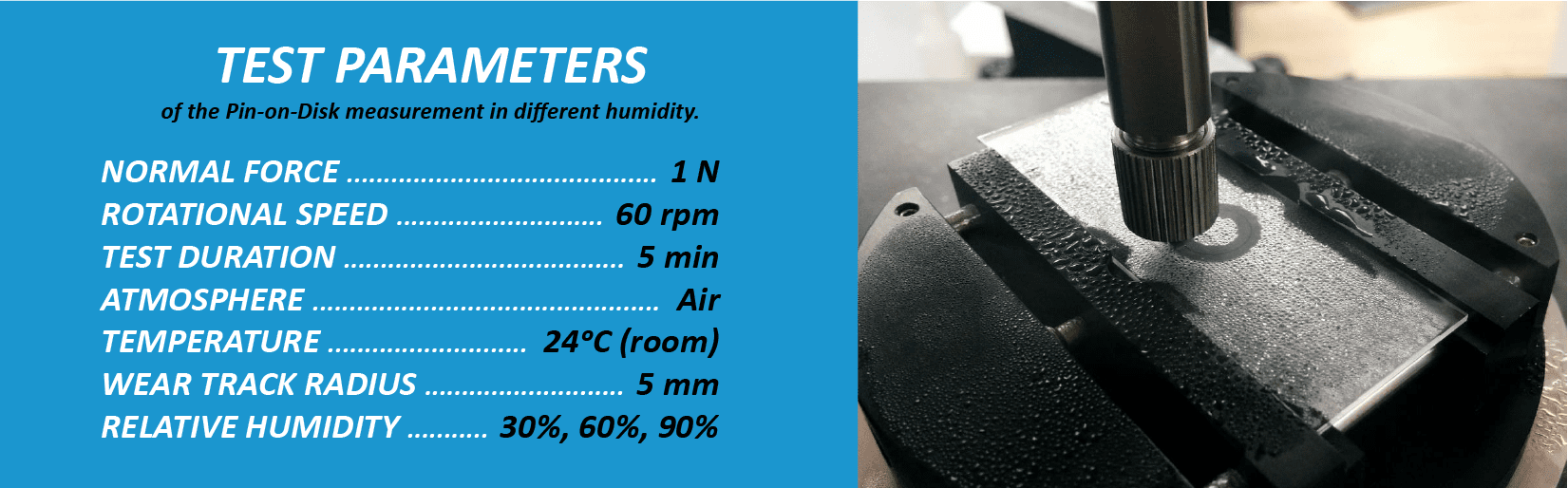

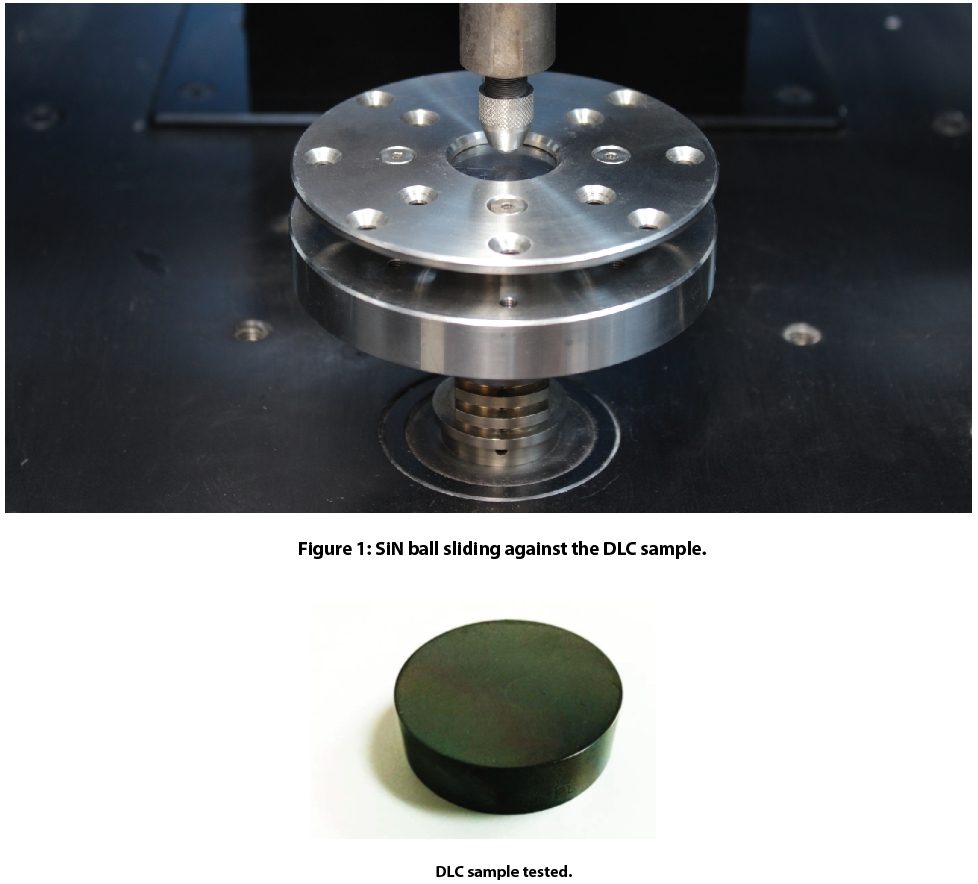

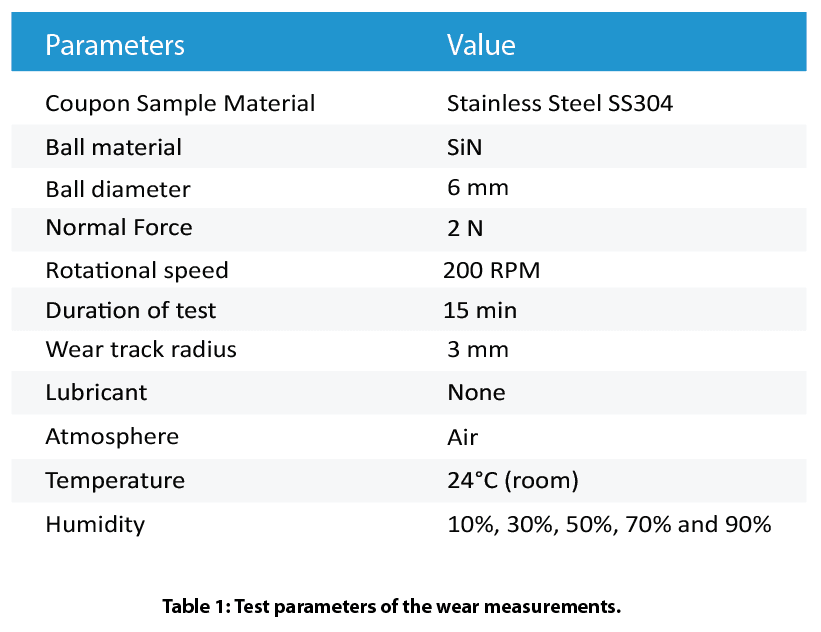

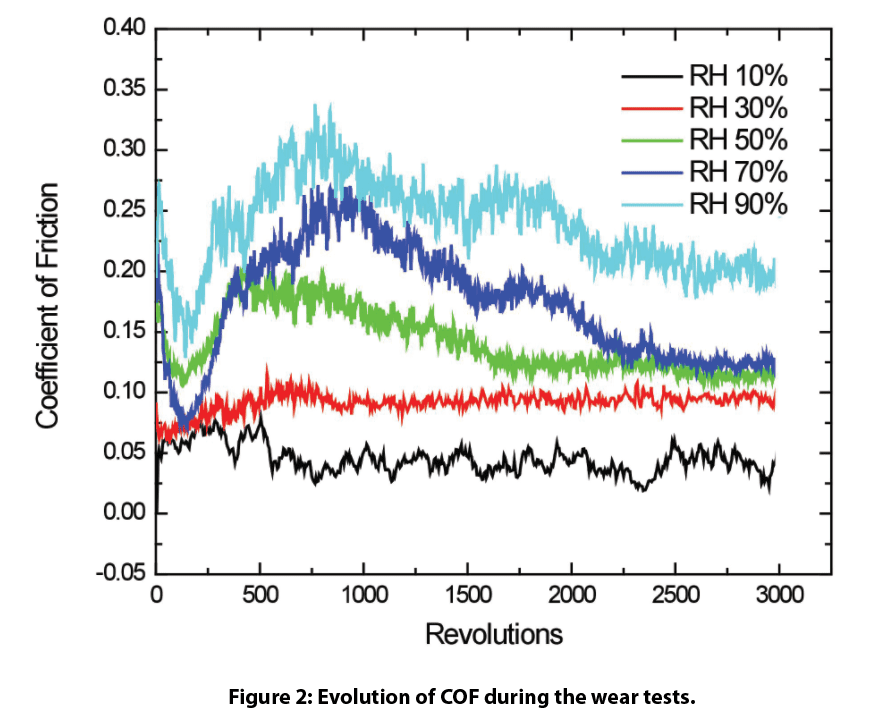

DLC コーティングの耐摩擦性と耐摩耗性は、Nanovea Tribometer によって評価されました。テストパラメータを表 1 にまとめます。トライボチャンバーに取り付けられた湿度コントローラは、±1% の精度で相対湿度 (RH) を正確に制御しました。試験後、DLC コーティングの摩耗痕跡と SiN ボールの摩耗痕を光学顕微鏡を使用して検査しました。

注: 潤滑剤や高温などの環境条件下で、さまざまな材料のカップリングの性能をシミュレートするために、任意の固体ボール材料を適用できます。

結果および考察

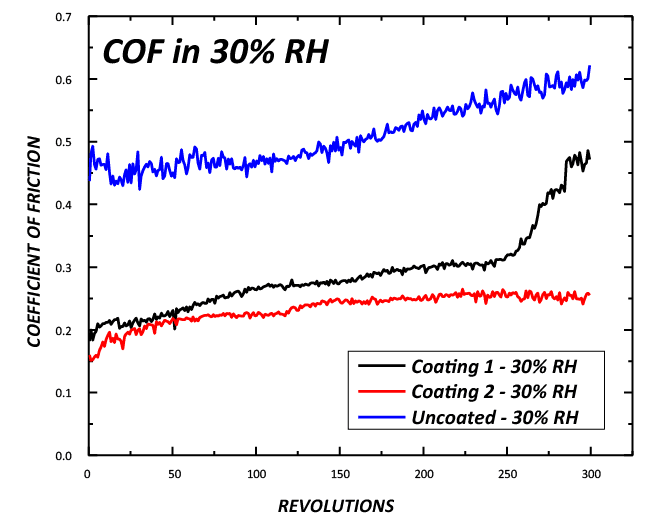

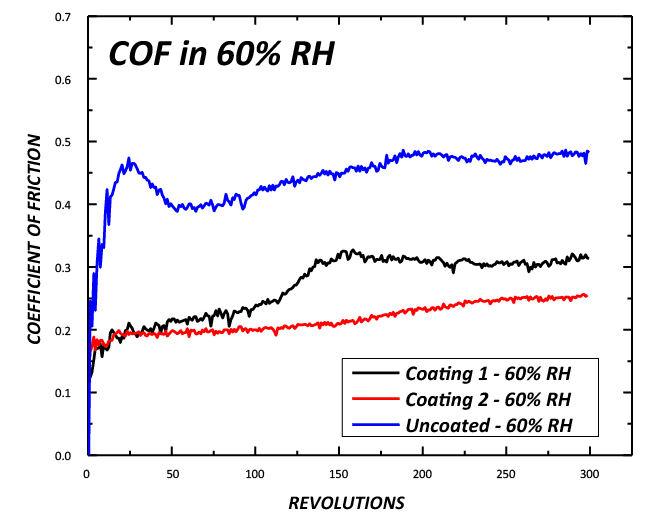

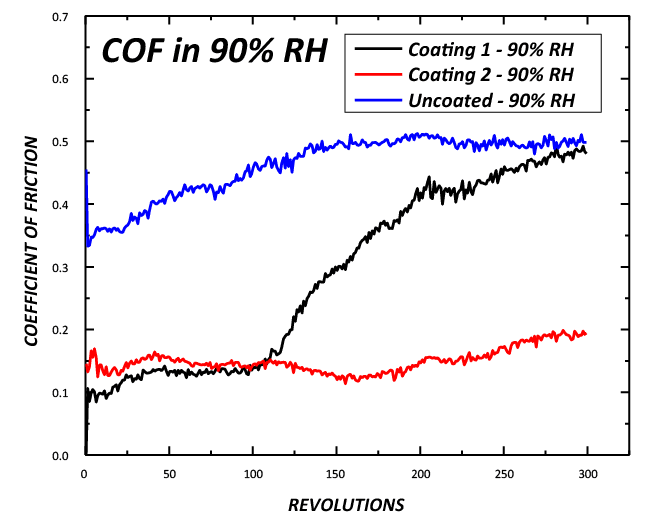

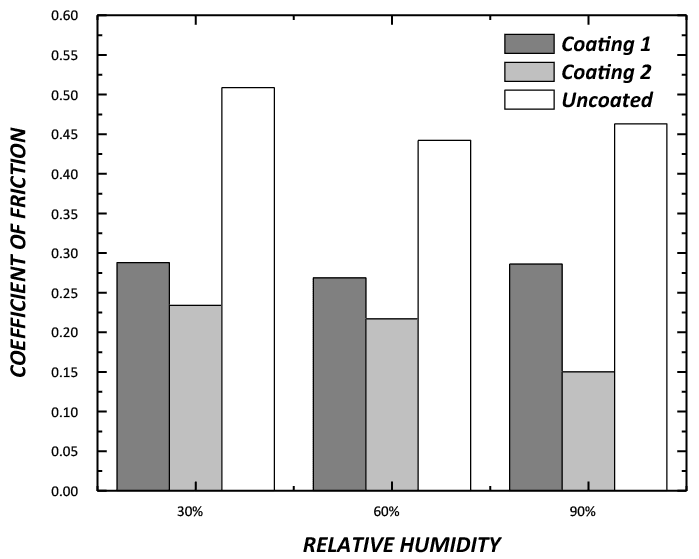

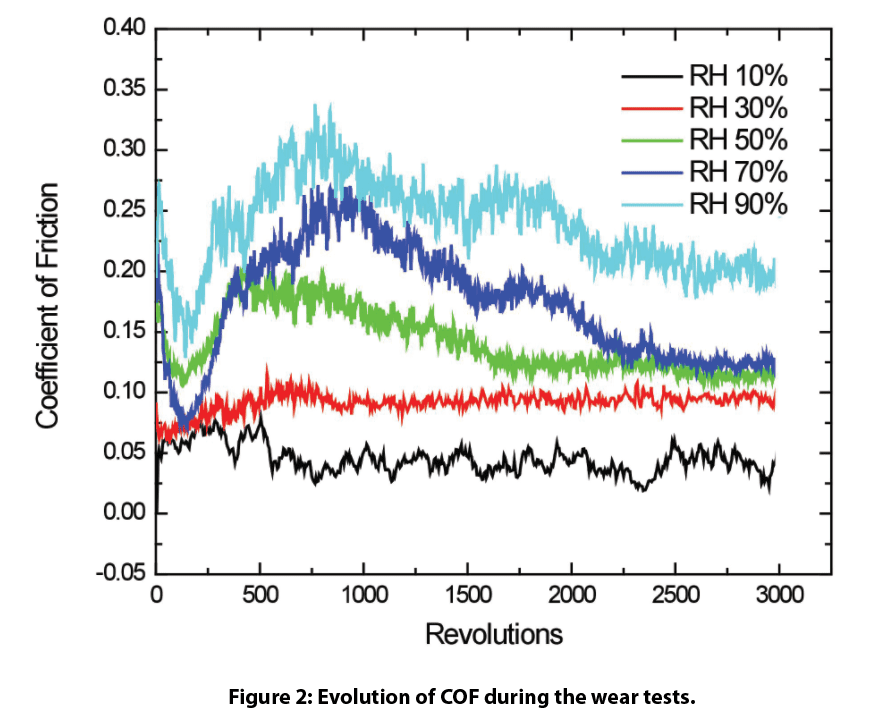

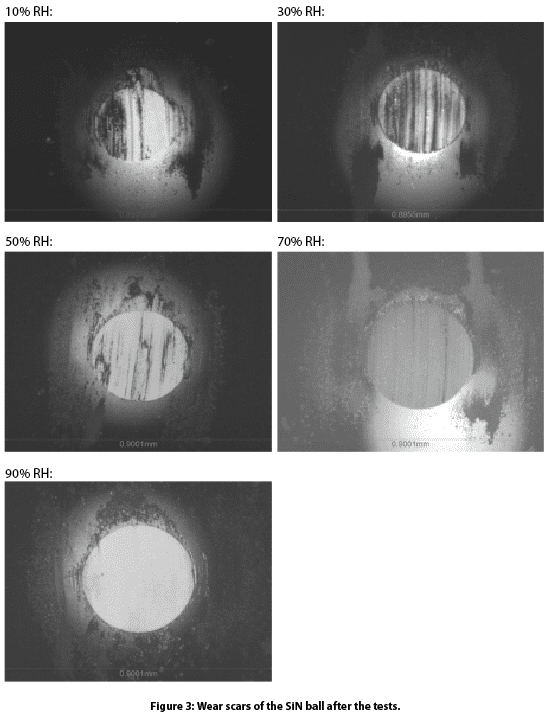

DLCコーティングは、低摩擦で耐摩耗性に優れているため、トライボロジー用途に最適です。DLCコーティングの摩擦は、図2に示すような湿度依存性の挙動を示しています。比較的乾燥した条件下(10% RH)では、DLCコーティングは摩耗試験中、約0.05という非常に低いCOFを示しました。RHが30%まで上昇すると、DLCコーティングは、試験中、〜0.1の一定のCOFを示しました。COFの初期段階は、RHが50%以上に上昇した最初の2000回転で観察されます。DLCコーティングは、RHが50、70、90%のときにそれぞれ〜0.20、〜0.26、〜0.33という最大COFを示す。慣らし運転後、DLCコーティングのCOFは、RH50、70、90%でそれぞれ〜0.11、0.13、0.20と一定に保たれる。

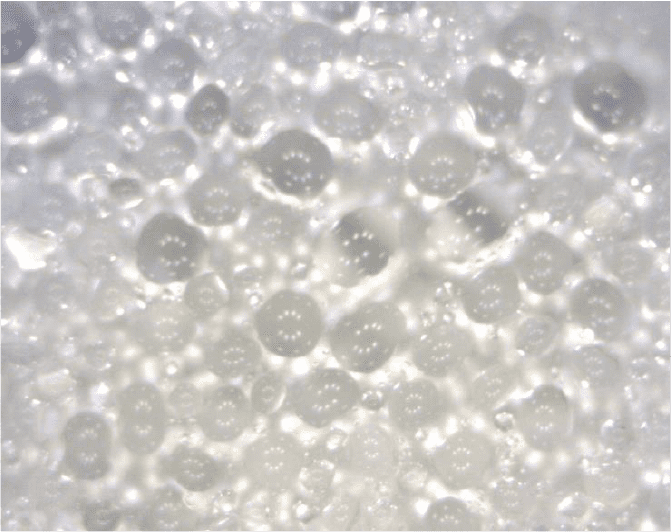

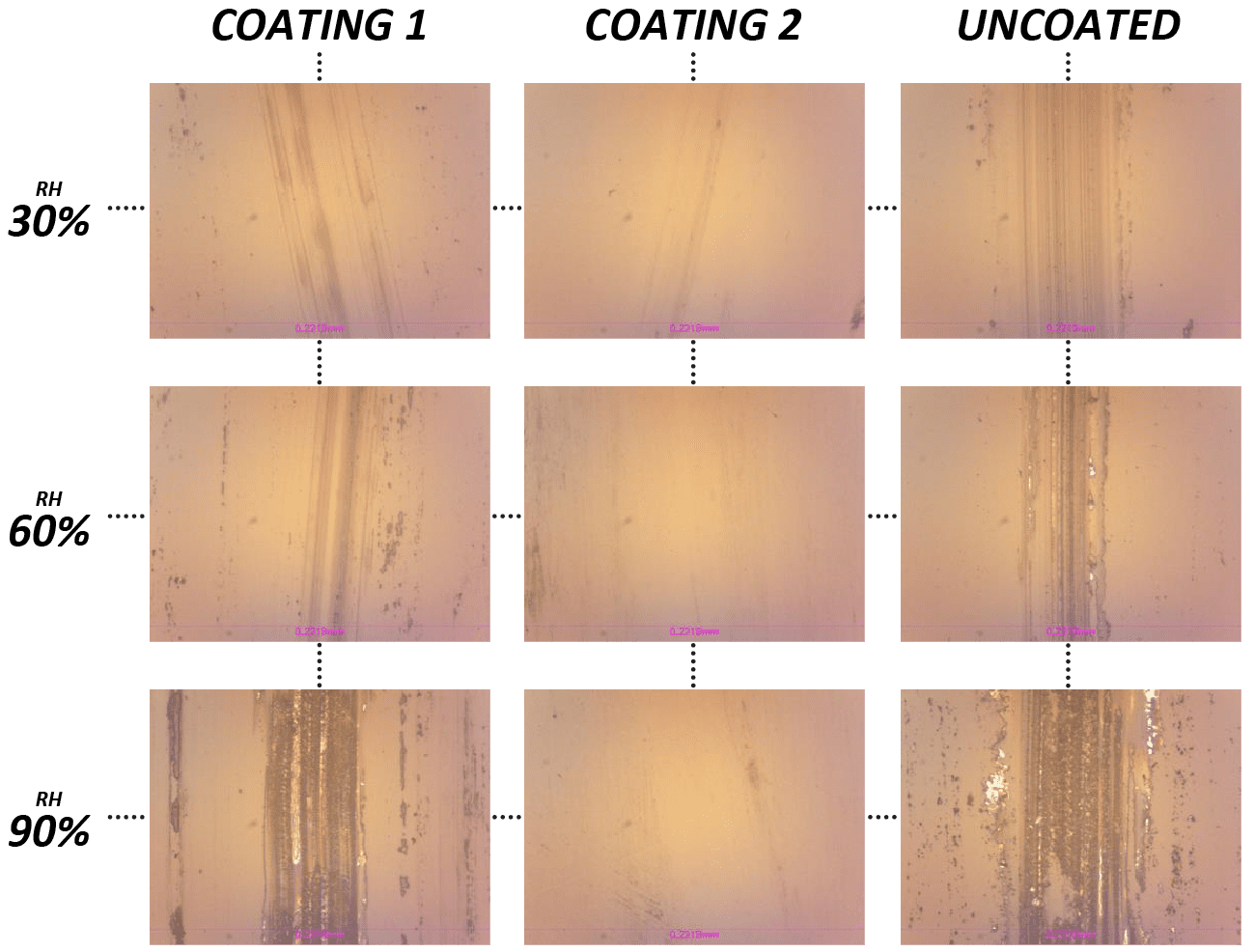

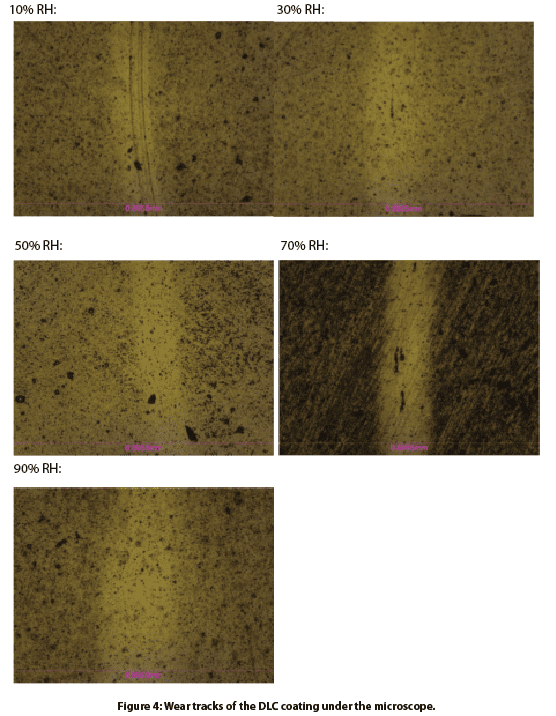

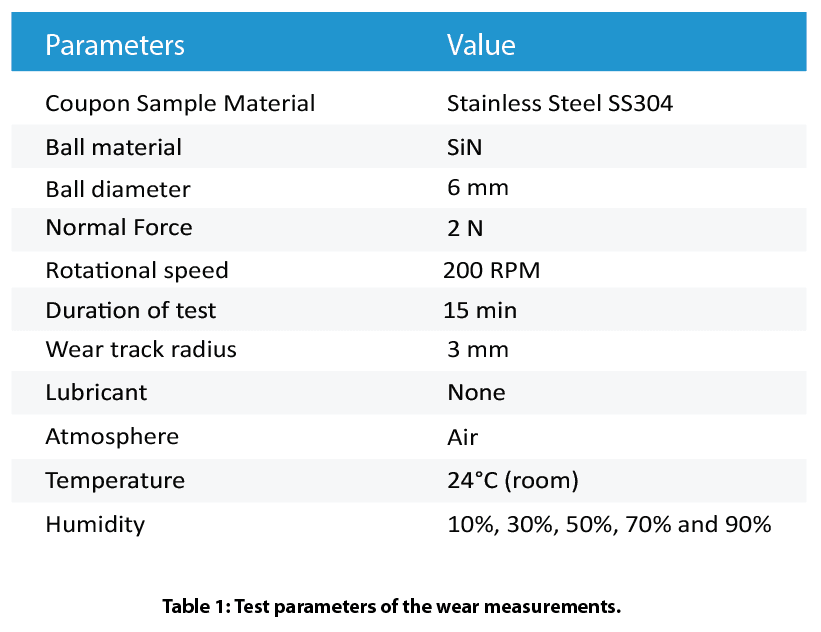

図3はSiNボールの摩耗痕、図4は摩耗試験後のDLCコーティングの摩耗痕を比較したものである。湿度の低い環境にさらされたDLCコーティングの方が、摩耗痕の直径が小さくなっていることがわかる。接触面において繰り返し摺動することで,SiN ボール表面に転写 DLC 層が蓄積される。この段階で,DLC 被膜は自身の転写膜と摺動し,効率的な潤滑剤として相対運動を促進し,せん断変形によるさらなる質量減少を抑制していることがわかる。低RH環境(10%や30%など)では,SiNボールの摩耗痕に転写膜が観察され,ボールの摩耗過程が減速される.この摩耗過程は、図4に示すようにDLCコーティングの摩耗痕の形態に反映される。これは,接触界面に安定したDLC膜が形成され,摩擦と摩耗速度が大幅に低減されたためである。

結論

湿度は、DLC コーティングの摩擦学的性能に重要な役割を果たします。 DLC コーティングは、摺動相手 (この研究では SiN ボール) に転写された安定した黒鉛層の形成により、乾燥状態で大幅に強化された耐摩耗性と優れた低摩擦を備えています。 DLC コーティングは、それ自身の転写層に対して滑ります。この転写層は効率的な潤滑剤として機能し、相対運動を促進し、せん断変形によって引き起こされるさらなる質量損失を抑制します。相対湿度が上昇すると、SiN ボール上に膜が観察されなくなり、SiN ボールと DLC コーティングの摩耗率が増加します。

Nanovea トライボメーターは、ISO および ASTM 準拠の回転モードおよび直線モードを使用した反復可能な摩耗および摩擦試験を提供し、1 つの事前統合システムで利用可能なオプションの湿度モジュールを備えています。これにより、ユーザーはさまざまな湿度での作業環境をシミュレートでき、さまざまな作業条件下での材料のトライボロジー挙動を定量的に評価するための理想的なツールをユーザーに提供できます。

ナノベーストライボメータとラボサービスについての詳細はこちら

1 C. Donnet, Surf.Coat.Technol.100-101 (1998) 180.

2 三好和彦, B. Pohlchuck, K.W. Street, J.S. Zabinski, J.H. Sanders, A.A. Voevodin, R.L.C. Wu, Wear 225-229 (1999) 65.

3 R. Gilmore, R. Hauert, Surf.Coat.Technol.133-134 (2000) 437.

4 R. Memming, H.J. Tolle, P.E. Wierenga, Thin Solid Coatings 143 (1986) 31