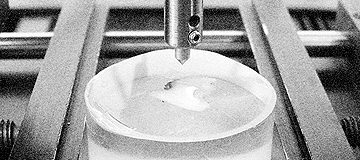

3Dプロフィロメトリーによる石油ゼリー表面計測

非接触で表面形状を測定できるため、測定対象物の表面が変形したり、傷がついたり、移動したりする可能性を排除することができます。これは、例えば、フィルムやゲルなどの柔らかい表面を測定する場合に重要である。さらに、これらの軟質表面の多くは、透明または吸収性の表面を持ち、一部の光学技術では測定誤差の原因となります。このアプリケーションでは、Nanovea ST400 プロフィロメーター は、非常に柔らかく

リップクリームの表面は透明なワセリンでできています。

ナノインデンテーションを用いた歯の硬さ評価

このアプリケーションでは、ナノベア メカニカルテスター、 で ナノインデンテーション モードは、歯の象牙質、虫歯、歯髄の硬度や弾性率を調べるために使用されます。ナノアイデンテイションで最も重要なことは、サンプルの固定です。ここでは、スライスした歯をエポキシ樹脂でマウントし、3つの関心領域すべてをテストのために露出させています。

今月テストした素材の例を紹介します。

メカニカル

- 軟質ポリマーのナノインデンテーションDMA

- を用いたサーメリックの破壊靭性 ナノインデンテーション

- 微細形状のナノスクラッチ

- パスタのマイクロインデンテーション3点曲げ試験

- 溶射皮膜のマイクロスクラッチ

3D非接触プロフィロメトリ。

- マイクロパーツの仕上げ

- 複合繊維の風合い

- 各種シールの粗さ

- ゲル表面のトポグラフィー

- マイクロパーツの寸法

トライボロジー

- 各種PVDコーティングの24時間耐摩耗性

今月テストした素材の例を紹介します。

メカニカル

- 歯科用材料のナノインデンテーション

- ナノインデンテーション マイクロバンプの圧縮

- ステントのナノスクラッチ

- 歯科材料のナノスクラッチ

- 各種金属のマイクロインデンテ-ション・マルチサイクル

3D非接触プロフィロメトリ。

- 錠剤プレス杵の粗さ

- 酸化チタン膜のステップ高さ

- 金属面取り端子の寸法

トライボロジー

- エンリッチドテフロンの摩耗試験

- ナイロンコンポジットの摩耗試験

ミセス・スプリングがサンフランシスコのナノベーアを訪問

SPRING MRS|4月1日~5日 カリフォルニア州 サンフランシスコ

1984年にわずか4つのシンポジウムから始まったMRS春季大会・展示会は、現在では50以上のシンポジウムと5,000人以上の参加者を抱えるまでに成長しました。毎年サンフランシスコのモスコーニウェストコンベンションホールとマリオット・マーキスホテルで開催されるMRS春季大会は、材料研究の最新動向を発見し発表するために不可欠なイベントです。 www.mrs.org

マイクロインデンテーションを用いた3点曲げ試験

このアプリケーションでは、ナノベア メカニカルテスター、 で マイクロインデンテーション モードを使用して、さまざまなサイズのロッドサンプル(パスタ)の曲げ強さ(3点曲げを使用)を測定し、さまざまなデータを示しています。弾性と脆性の両方の特性を示すために、2種類の直径が選ばれています。先端が平らな圧子を使って点荷重を加え、剛性(ヤング率)を測定し、試料が破壊する臨界荷重を特定します。

加熱した高分子のモルフォロジー測定

このアプリケーションでは、Nanovea ST400 プロフィロメーター は、熱変形させる前と後のポリマーのモルフォロジー測定に使用されます。変形はいくつかの方法で特徴付けることができますが、ここではISO 12781で定義されている表面積、相対的な体積の増減、平坦度の変化を示します。

今月テストした素材の例を紹介します。

メカニカル

- マイクロパッドのナノインデンテーション

- 各種ポリマーコーティングのナノインデンテーション

- マイクロワイヤのナノスクラッチ

- 塗膜のナノスクラッチ

- マイクロセラミックス部品のマイクロインデンテーション破壊

- サーマルコーティングのマイクロスクラッチ

3Dノンコンタクト プロフィロメトリー:

- 機械加工品の仕上がり

- 成形面のテクスチャー

- ニチノールワイヤーの粗さ

- 溶射皮膜の粗さ

- CoPlanarity マイクロ流体トレイの

- マイクロパターンの大きさ

トライボロジー

- エンリッチドテフロンの摩耗試験

- ナイロンコンポジットの摩耗試験

高速ナノ摩耗試験のブレークスルー

2013 年 2 月 20 日 - カリフォルニア州アーバイン - ナノベアは本日、1400mm/秒の高速動作が可能なナノ摩耗試験システムを完成させたと発表しました。最大 10mm のストロークと、最大 70Hz、場合によってはそれ以上の周波数の直線運動により、これまでにない速度のナノ摩耗試験が可能になります。

摩耗試験機は、半世紀以上前から存在しています。当初から、試験荷重は通常1N以上、速度は最近のフレッティング用途を除いて低速で、変位は数十ミクロンに制限されていました。その後、80年代後半にナノインデンテーションが登場し、より低い荷重で試験ができるようになりました。最初のシステムは、フィードバック制御ループを持たないコイルシステムをベースとしたもので、現在でもその大半はこのシステムです。スクラッチ試験や摩耗試験のように、接触位置を移動させる場合には、優れた荷重制御を行うためにフィードバック制御ループが不可欠です。ピエゾ型ロードセルと組み合わせたナノスクラッチテストは、90年代後半に登場しました。最初のシステムはカンチレバー技術を使用しており、スクラッチ試験や摩耗試験のフィードバック制御には十分な速度がありましたが、変位速度は10mm/sec以下に制限されていましたし、現在でもそうなっています。多くのアプリケーションでは、何年も使用した後でもデバイスが持ちこたえられるように、非常に多くのサイクルが要求される。カンチレバー技術で得られる低速度では、1回の摩耗試験で6カ月以上かかることもある。これは非現実的であり、新技術の開発と認可を遅らせることは明らかです。

ナノベアは、コイルスピーカー方式による高速かつスムーズな変位を実現することで、ナノ摩耗試験における高速化と荷重の確実な制御を可能にしました。ナノベアーの利用を追加する ナノモジュール ピエゾアクチュエーターと超高感度ロードセルによる素早い荷重制御を実現し、縦置きで速度応答性に優れています。

「このプロジェクトで、私たちのチームの実力を証明する機会を得ることができました。私たちはこの成果を非常に誇りに思っています。この新技術により、耐用年数を伸ばした新しいデバイスを顧客市場に導入するスピードが上がるでしょう。"-CEOです。 ピエール・ルルー

今月テストした素材の例を紹介します。

メカニカル

- ワイヤー断面のナノインデンテーション

- Y2O3薄膜のナノインデンテーション

- 高分子薄膜のナノスクラッチ

- カテーテルのナノスクラッチ

- 油井用セメントのマイクロインデンテーション

3D非接触プロフィロメトリ。

- カテーテルの粗さ

- 加工革の仕上げ

- 薄膜粒子汚染物質のトポグラフィー

- ボールグリッドアレイのコプラナリティ

- マイクロチャネルのステップ高さ

- 各種潤滑剤のストリベックカーブ評価