ブログアーカイブ

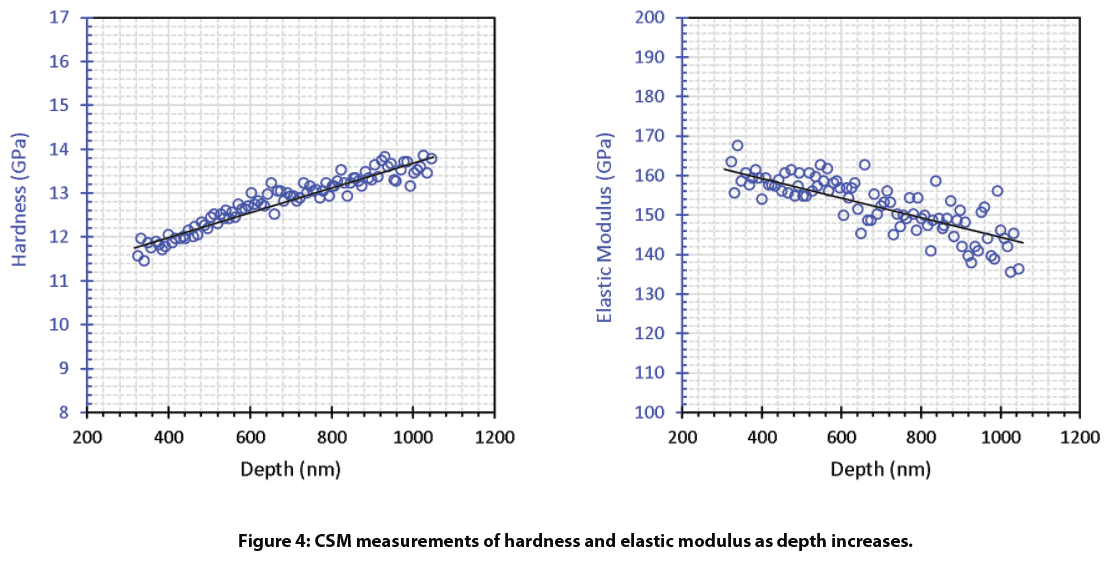

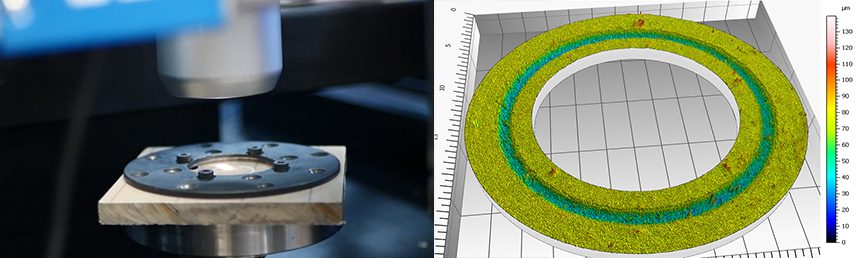

床材のプログレッシブ・トライボロジー・マッピング

人の動き、家具の移動、その他の日常的な活動によって、フローリングは常に劣化を強いられています。通常、木材、セラミック、石材で構成されるフローリングは、住宅用、商業用にかかわらず、設計された摩耗や損傷に対応できなければならない。そのため、ほとんどのフローリングには、耐摩耗層と呼ばれる耐摩耗性を想定した層があります。ウェアレイヤーの厚さと耐久性は、フローリングの種類と、それが受けるであろう足の踏み場によって異なります。床材には複数の層(UVコーティング、摩耗層、装飾層、釉薬など)があるため、各層を通過する摩耗速度は大きく異なる可能性があります。ナノベアT2000トライボメータに3D非接触ラインセンサを取り付けると、石材や木製の床材の摩耗の進行を詳細に観察することができます。

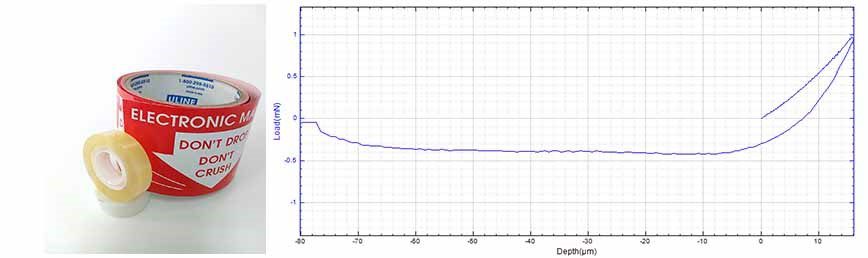

ナノインデンテーションによるテープの粘着性の評価

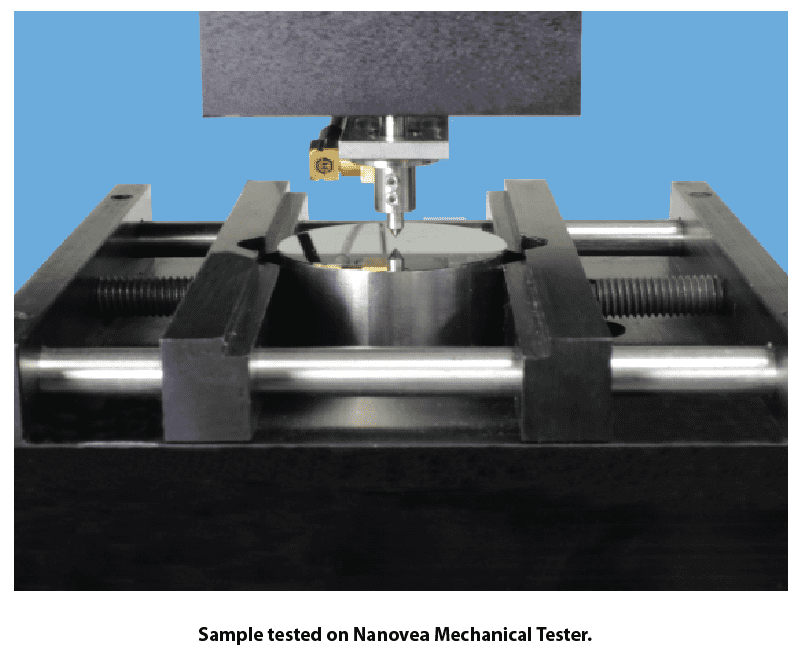

テープの有効性は、凝集力と粘着力によって決まります。凝集力はテープの内部強度として定義され、粘着力はテープが相互作用する表面に接着する能力として定義されます。テープの粘着力は、かかる圧力、表面エネルギー、分子力、表面の質感など、多くの要因に影響されます。 [1].テープの粘着力を数値化するために、Nanovea Mechanical TesterのNano Moduleでナノインデンテーションを行い、圧子をテープから離すのに必要な仕事量を測定することができます。

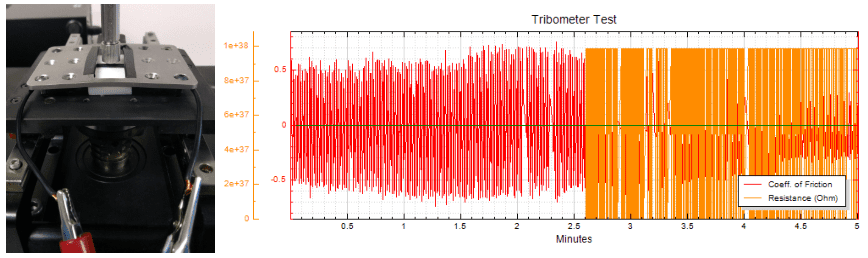

電気伝導度測定器を用いた電線の疲労試験

電線は、電気機器間の相互接続の最も一般的な形態である。銅は電気をよく通し、曲げることができ、安価であるため、通常、銅(場合によってはアルミニウム)で作られている。素材以外でも、ワイヤーはさまざまな方法で組み立てることができる。ワイヤーは、通常ゲージで示されるさまざまなサイズで入手することができます。ワイヤーの直径が大きくなると、ゲージは小さくなる。ワイヤーの寿命は、ワイヤーゲージによって変化する。寿命の違いは、ナノベーストライボメータで往復直線試験を行い、疲労をシミュレートすることで比較することができます。

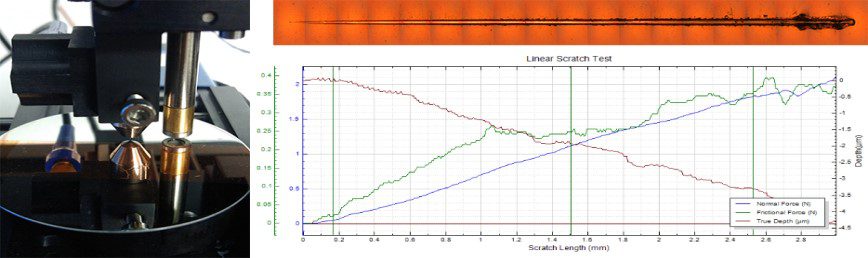

多層薄膜のスクラッチテスト

コーティングは、下地層の保護、電子デバイスの作成、材料の表面特性の改善など、さまざまな産業で幅広く使用されています。コーティングはその多くの用途のために広く研究されているが、その機械的特性を理解することは困難である。コーティングの故障は、表面と大気の相互作用、凝集破壊、基板と界面の接着不良などから、マイクロ/ナノメートル領域で発生する可能性があります。コーティングの不具合を調べる一貫した方法として、スクラッチテストがあります。荷重を徐々に増加させることで、塗膜の凝集破壊(クラックなど)と接着破壊(剥離など)を定量的に比較することができる。