アプリケーションノート

低温トライボロジー

氷点下用途の材料のトライボロジー性能をより深く理解するためには、低温トライボロジー、静摩擦係数、動摩擦係数、COF、および摩耗挙動の信頼性の高い測定が必要です。この測定は、摩擦特性と、界面での反応、表面の特徴の連動、表面膜の凝集力、さらには低温での表面間の微小な固体静電接合などの様々な要因の影響とを関連付けるための有用なツールになるのです。

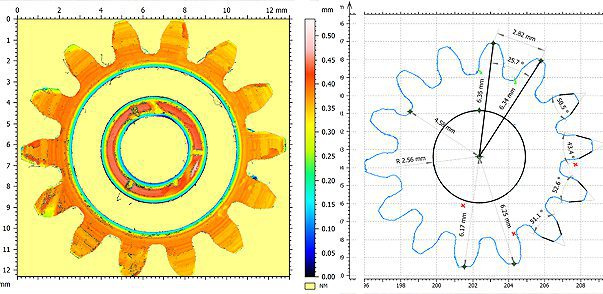

歯車輪郭解析

高精度な歯車の製造には、最高の運転条件とエネルギー効率を得るために、厳しい品質管理が必要です。歯車の表面欠陥は、歯車の噛み合わせ品質に悪影響を及ぼす可能性があります。また、使用期間中に摩耗が進み、歯車に打痕や亀裂などの表面欠陥が生じると、動力伝達効率の低下や機械的な故障の原因となる可能性があります。そのため、正確かつ定量的な表面検査が必要とされています。ナノベアプロフィロメータは、タッチプローブと異なり、試料に触れることなく3次元輪郭解析を行うため、形状の異なる歯車のような複雑な形状の試料でも高精度にスキャンすることが可能です。

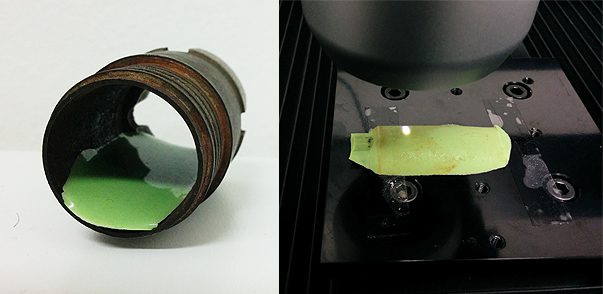

DLCのマクロ接着不良

ビットやベアリングなどこのような過酷な条件下では、コーティング/基材システムの十分な凝集力と接着力が不可欠となる。ターゲットとするアプリケーションに最適な金属基板を選択し、DLCの一貫したコーティングプロセスを確立するためには、異なるDLCコーティングシステムの凝集力と接着不良を定量的に評価する信頼性の高い手法を開発することが重要である。

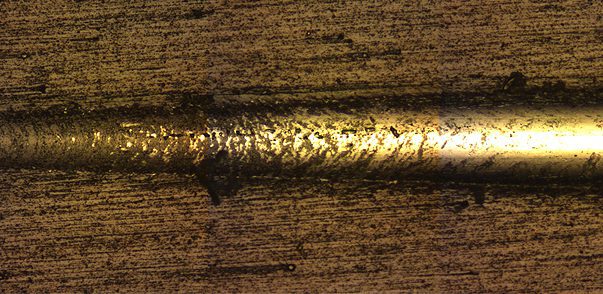

配管内腐食のレプリカ成形

金属パイプの表面仕上げは、その製品の品質と性能にとって非常に重要です。腐食が進行すると、金属表面に錆が蓄積し、ピットが発生・成長し、パイプの表面が粗くなります。金属間のガルバニック特性の違い、溶液のイオン的影響、溶液のpHなど、すべてが配管の腐食プロセスで役割を果たし、異なる表面特性を持つ腐食金属につながる可能性があります。腐食表面の正確な表面粗さと表面形状を測定することで、特定の腐食プロセスに関与するメカニズムを理解することができます。従来の形状測定器では、腐食したパイプの内壁に到達して測定することが困難でした。レプリカ成形は、非破壊で内面形状を再現することで解決策を提供します。腐食したパイプの内壁に簡単に貼ることができ、15分ほどで固まります。レプリカモールドの複製面をスキャンして、パイプ内壁の表面形状を取得する。

スクラッチ試験後の塗膜の耐食性

耐食コーティングは、摩耗や侵食の激しい環境にさらされることが多いため、十分な機械的強度を有している必要があります。例えば、オイルサンドの研磨材は常にパイプの内側を摩耗させ、パイプの完全性を徐々に損ない、破損に至る可能性がある。自動車産業では、自動車についた傷の位置で腐食が起こります。

特に、冬場の凍結した路面では、塩分を含んだ塗料が塗布される。そのため、塗膜の劣化を測定するための定量的で信頼性の高いツールが求められています。

保護膜のスクラッチテストとその耐食性の影響について、意図された用途に最適なコーティングを選択するために必要である。

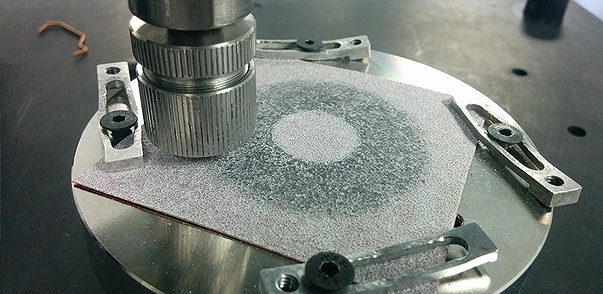

ボールベアリング マクロトライボロジー

ボールベアリングには、ステンレス鋼やクロム鋼などの金属、WCやSiなどのセラミックなど、さまざまな素材が使われています。3N4.製造された玉軸受が使用条件下で必要な耐摩耗性を有することを保証するために、高荷重下での信頼性の高いトライボロジー評価が必要である。高荷重下でのトライボロジー評価により、異なる玉軸受の摩耗挙動を定量的に比較し、用途に応じた最適な候補を選択することができます。従来のピンオンディスク型トライボメータは、通常、摩耗痕の半径が固定されています。ボールベアリングは、摩耗試験中、常に同じ摩耗痕を滑走します。そのため、耐摩耗性に優れたセラミック製ボールベアリングよりもサンドペーパーの方が早く摩耗する可能性があり、ボールベアリングの摩耗試験の再現性が損なわれてしまいます。

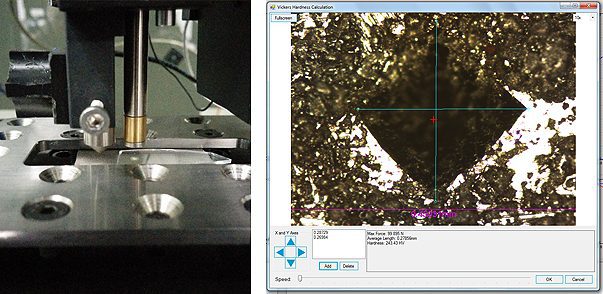

ビッカース硬度と計装化マクロインデンテーションの比較

マクロインデンテーション硬さ試験は、材料の総合的な硬さを測定するために広く利用されています。ビッカース硬さ試験(HV)、ブリネル硬さ試験(HB)、ヌープ硬さ試験(HK)、ロックウェル硬さ試験(HR)など、さまざまなマクロ硬さ測定がありますが、これらに限定されるものではありません。ビッカース硬さ試験は、硬さ試験の中で最も大きなスケールを持ち、あらゆる金属の硬さ測定に広く利用されています。ビッカース硬度では、水平面に対する角度が一辺22°の正四角錐の形をしたダイヤモンドを使用します。試料の表面をへこませ、正方形の刻印を作ります。対角線の平均長さdを測定することで、ビッカース硬度は、FをN、dをmmとした式で算出することができる。ここで、正確な硬度値を得るためには、d値を正確に測定することが重要である。これに対し、計装化圧子法では、圧子の荷重と変位の測定値から機械的特性を直接測定することができます。圧痕の目視観察が不要なため、圧痕のd値を決定する際のユーザーによる誤差を排除することができます。

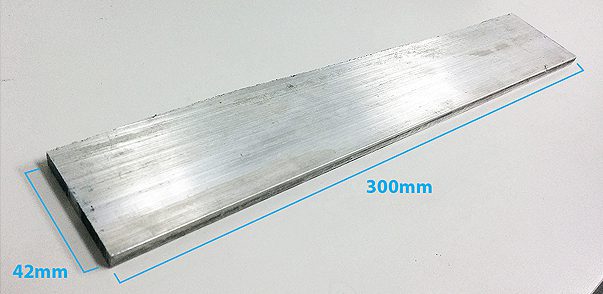

3Dプロフィロメトリで広い面を測定

加工工場や機械工場では、加工用の金属を大量に扱うことが多い。そのため、品質管理における狭許容差を確保するために、広い表面上の3D表面形状を高速かつ正確に測定することが必要とされています。また、製造/加工ラインにナノベアーの3Dプロフィロメーターを導入することで、金属部品の表面品質を監視することが可能になります その場.高解像度 3D スキャンにより、製造工程で生じたピット、クラック、押し出しなどの欠陥をすばやく検出し、報告することができます。金属だけでなく、セラミック、プラスチック、ガラスなど、あらゆる素材の表面もタイムリーに測定できるため、製造・加工ラインでの表面検査に最適なツールです。

ナノインデンテーションによるはんだのサーモメカニカル解析

はんだ接合部は、0.6℃を超えると熱応力や外的応力を受ける。 Tm どこ Tm は材料の融点 (ケルビン) です。高温下でのはんだのクリープ挙動は、はんだ接続の信頼性に直接影響します。. その結果、さまざまな温度におけるはんだの信頼性の高い定量的な熱機械分析が必要となります。の ナノモジュール ナノベアの メカニカルテスター 高精度ピエゾによって荷重を加え、力と変位の変化を直接測定します。高度な加熱オーブンは、チップとサンプル表面の温度を均一にし、測定精度を確保し、熱ドリフトの影響を最小限に抑えます。

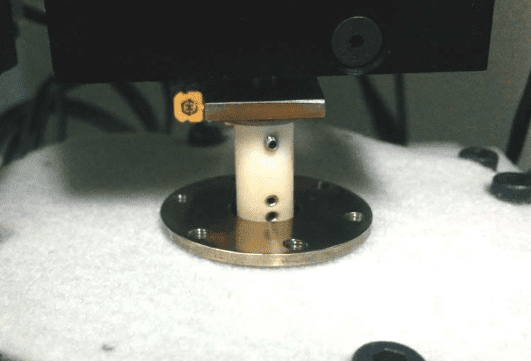

トライボメータによる高温スクラッチ硬度測定

材料は、サービス要件に基づいて選択されます。大きな温度変化や温度勾配を伴う用途では、高温での材料の機械的特性を調査し、機械的限界を十分に認識することが重要です。材料、特にポリマーは通常、高温になると軟化します。多くの機械的故障は、高温でのみ起こるクリープ変形や熱疲労によって引き起こされます。したがって、高温用途の材料を適切に選択するために、信頼性の高い高温スクラッチ硬さ測定技術が必要とされています。