简介

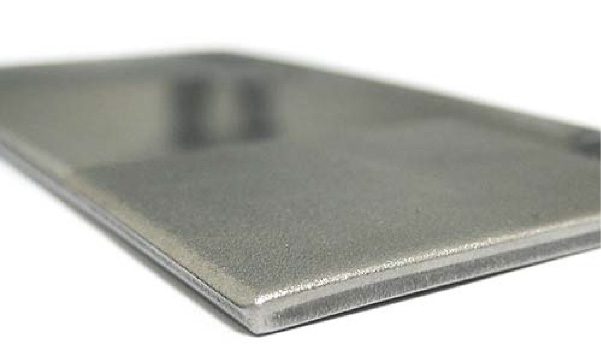

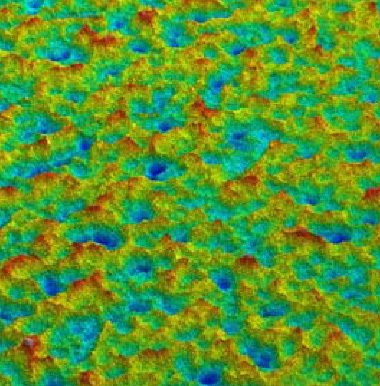

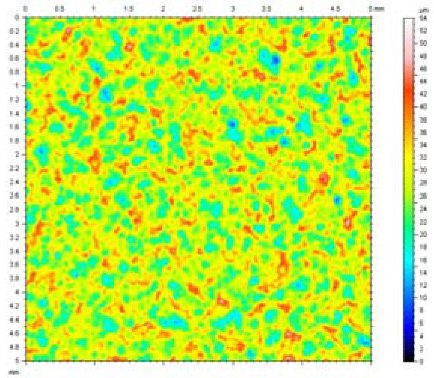

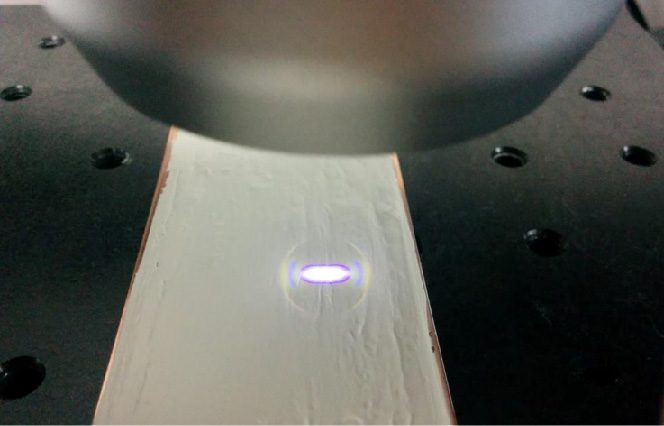

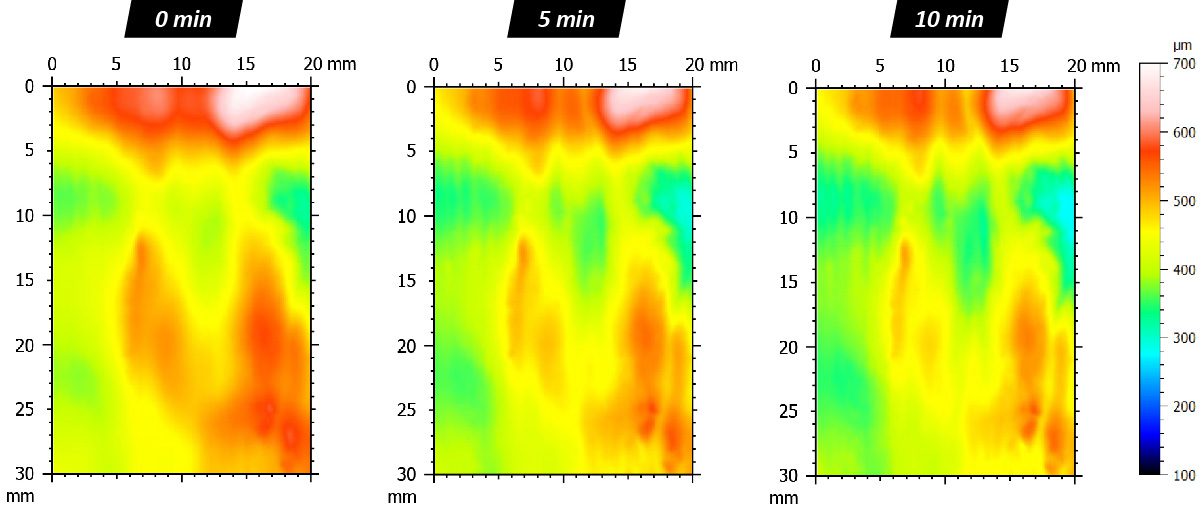

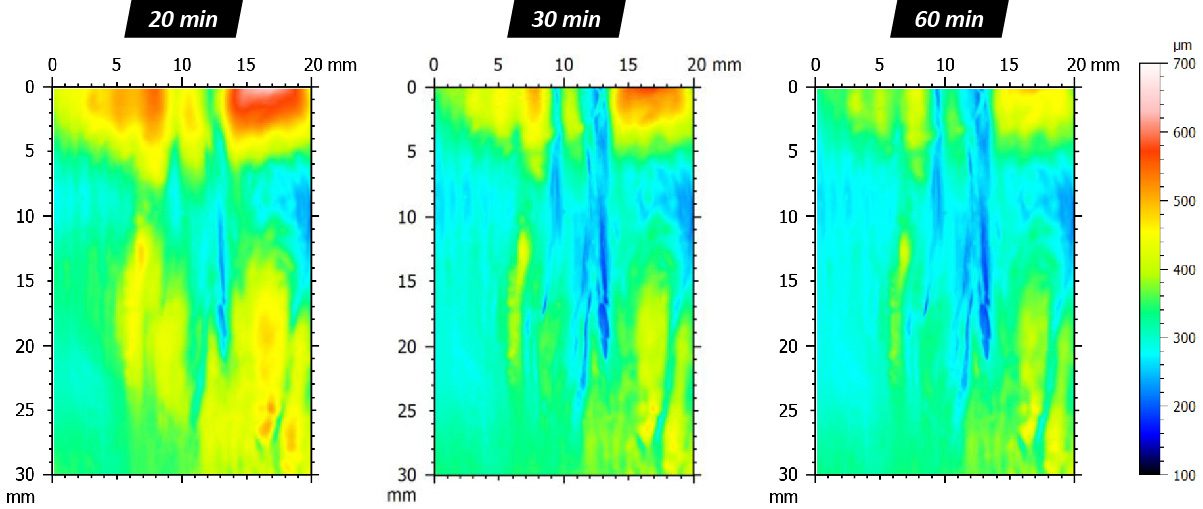

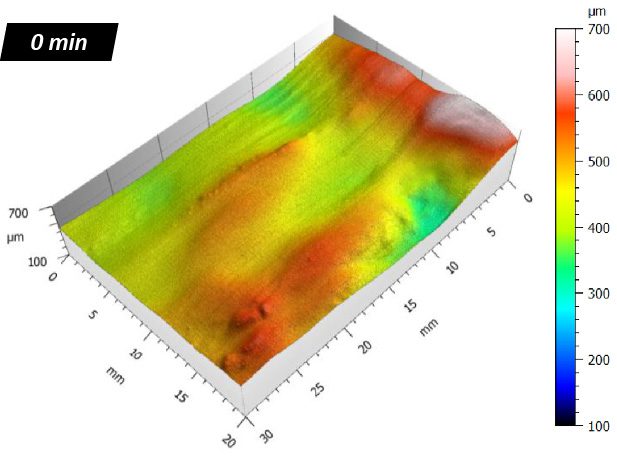

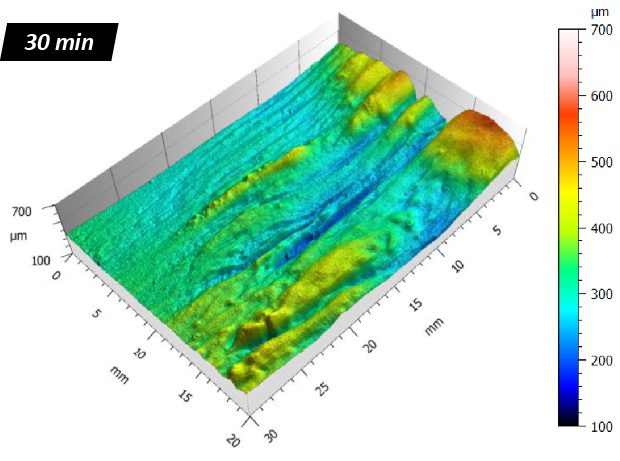

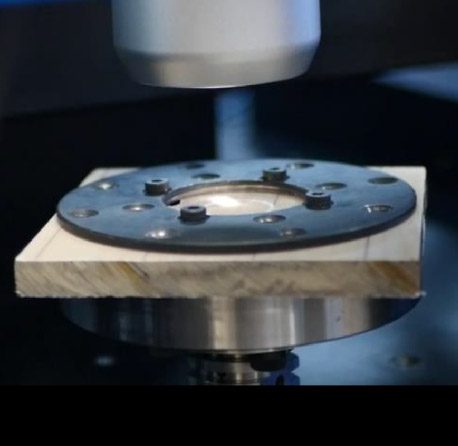

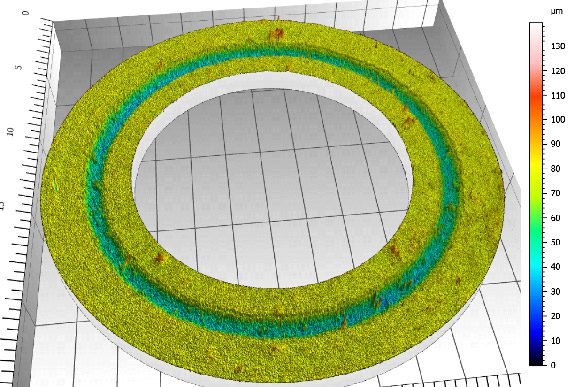

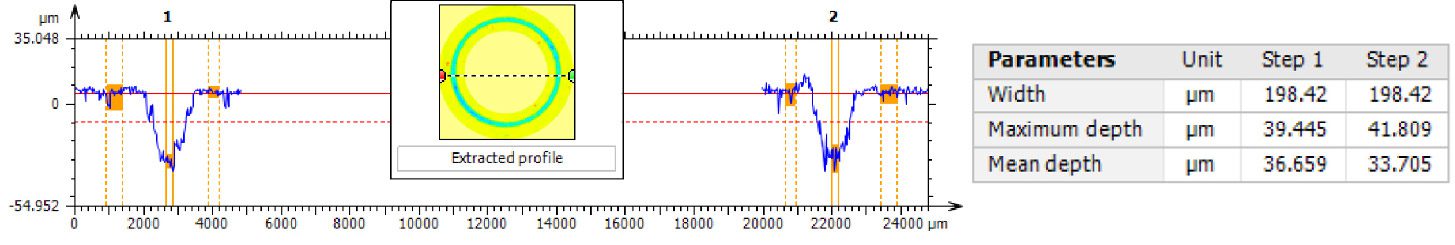

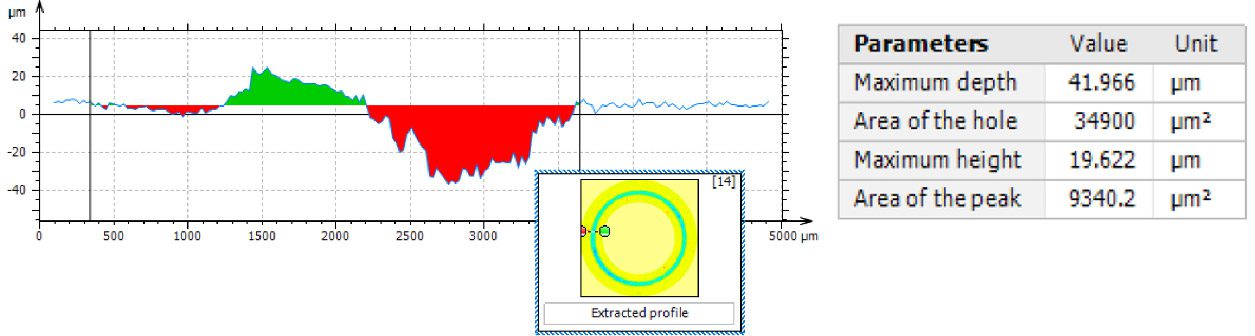

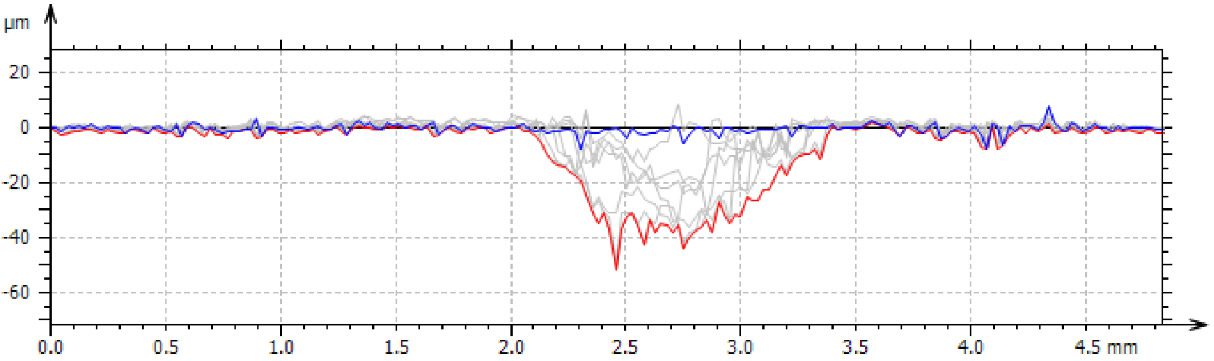

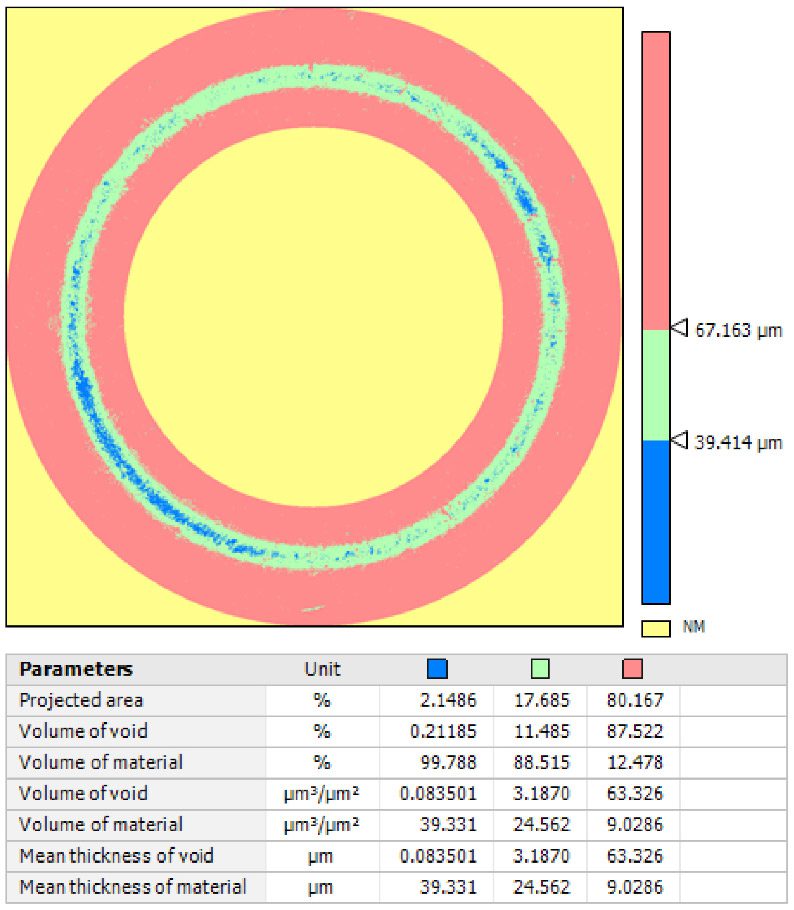

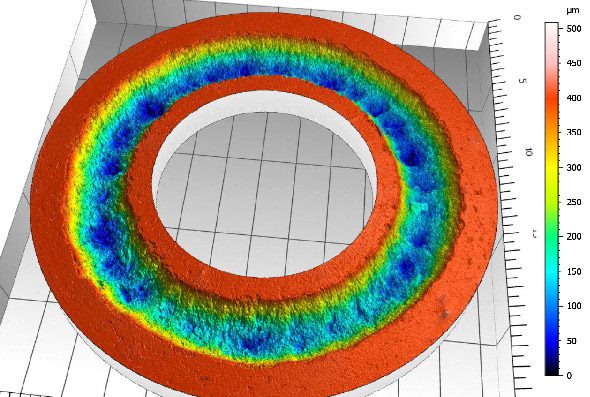

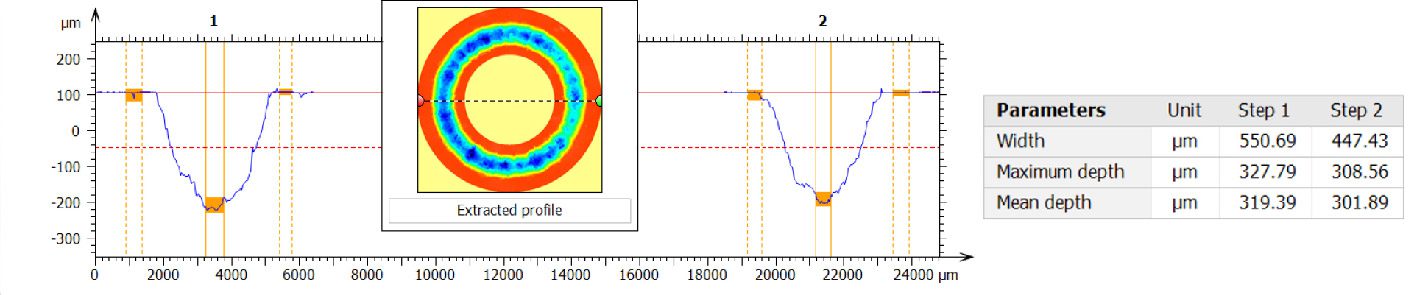

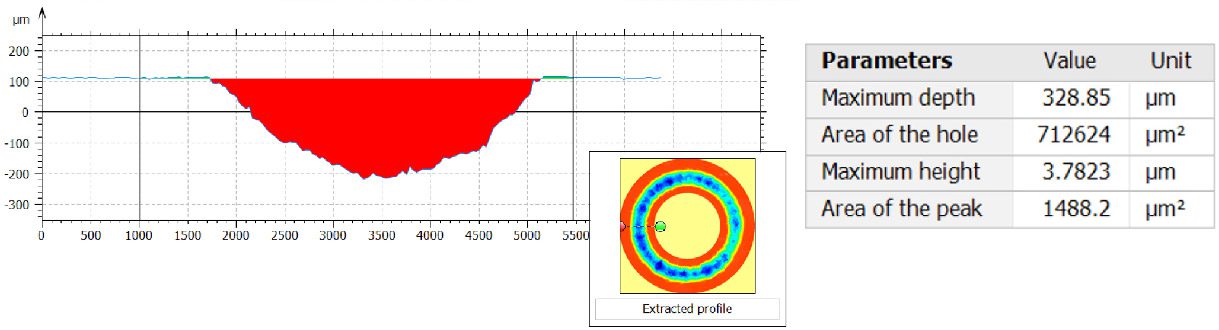

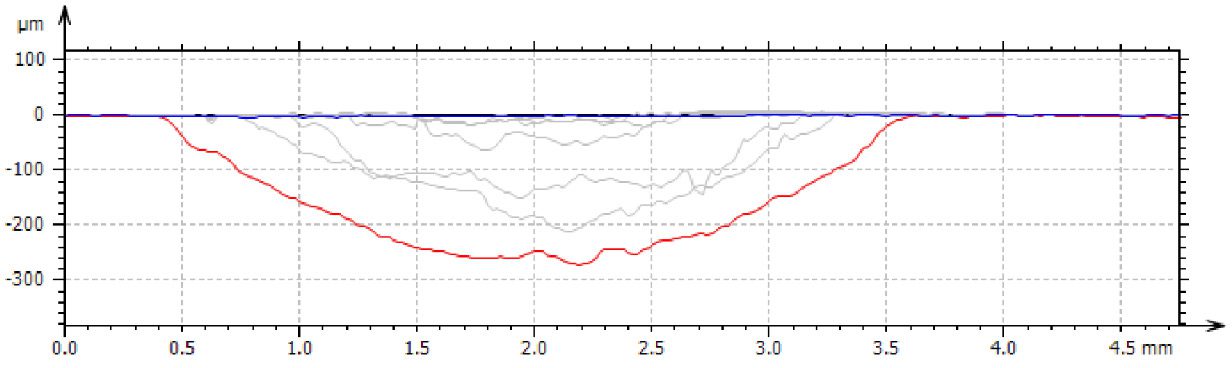

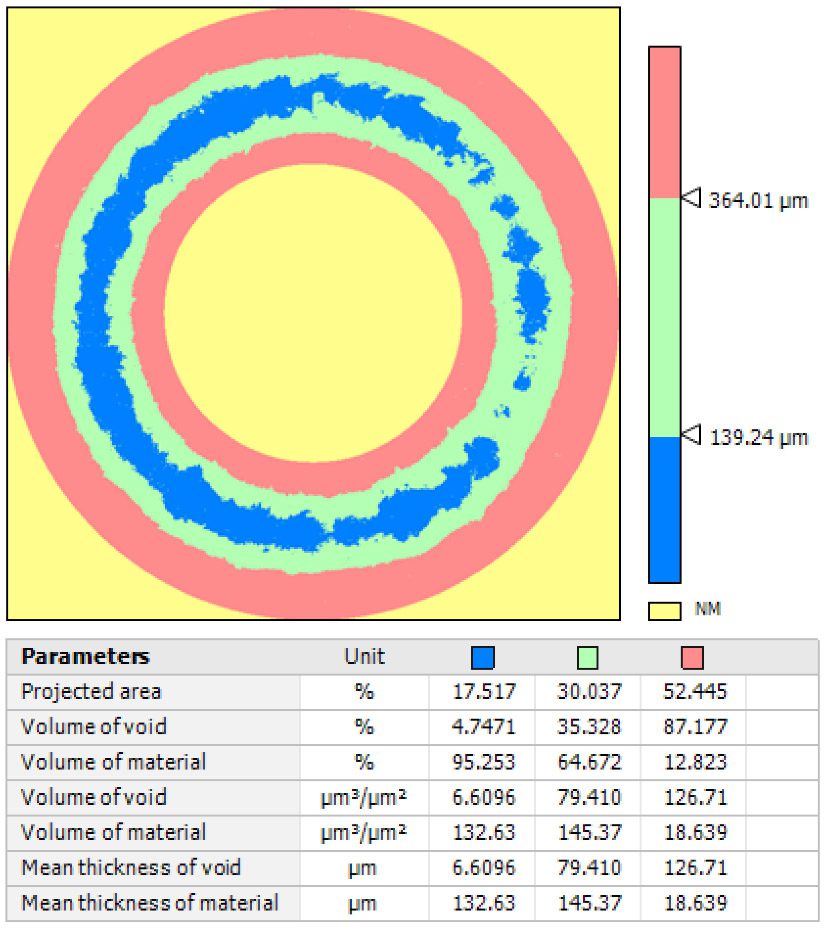

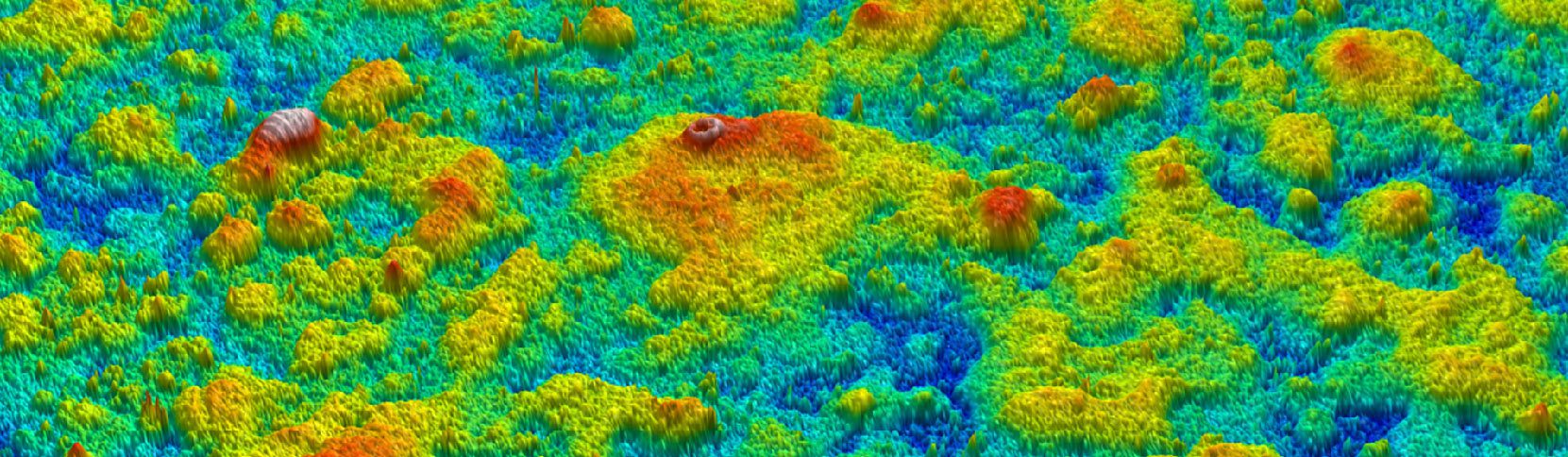

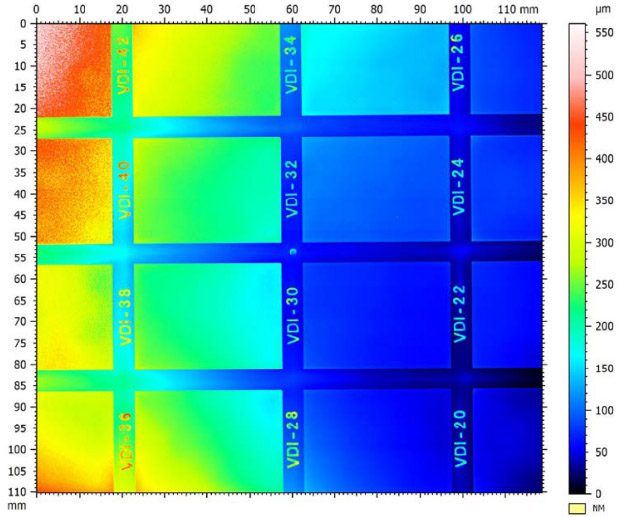

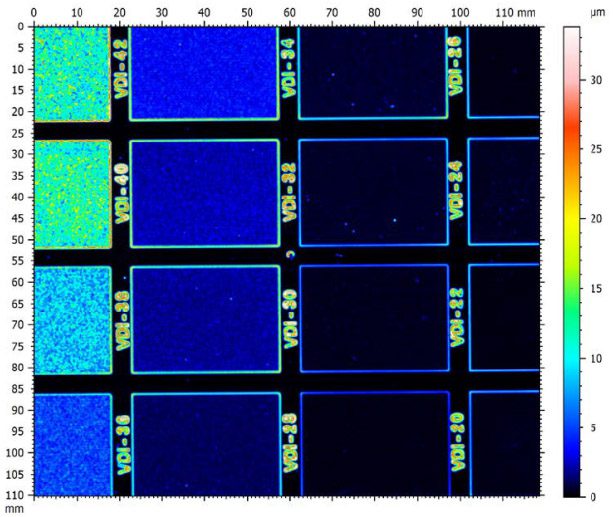

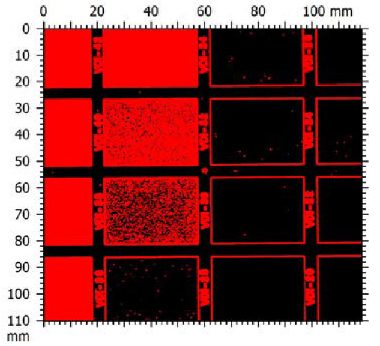

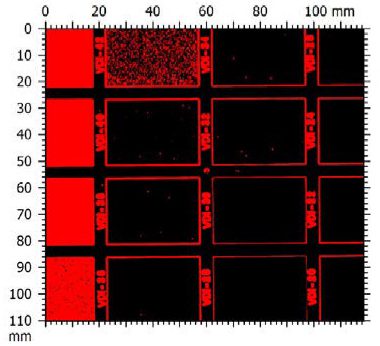

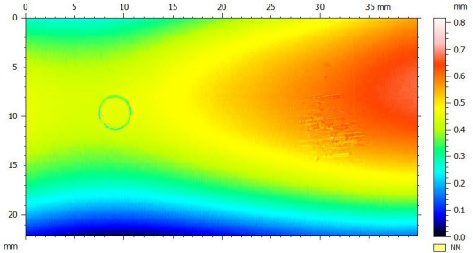

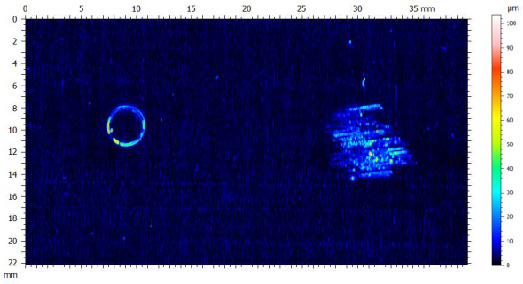

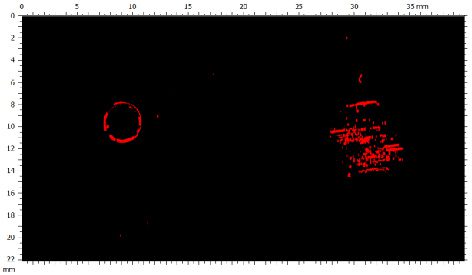

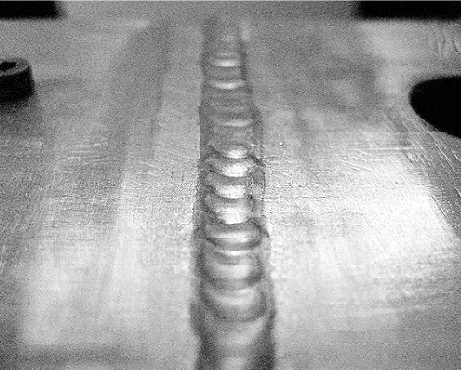

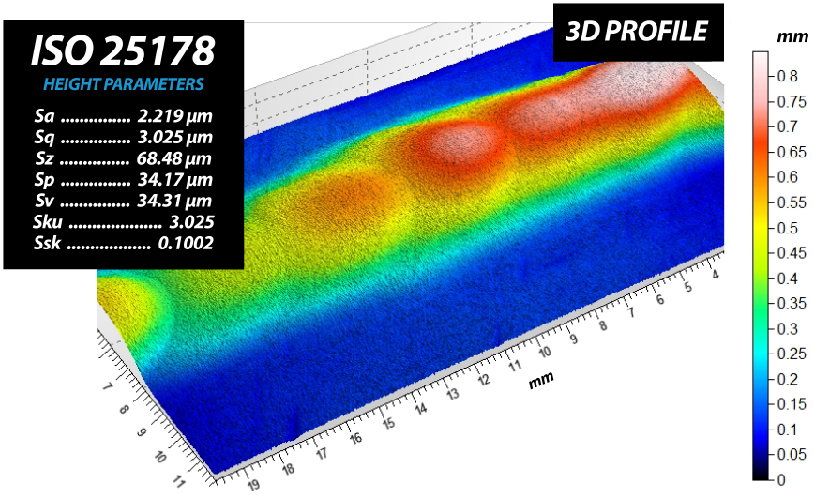

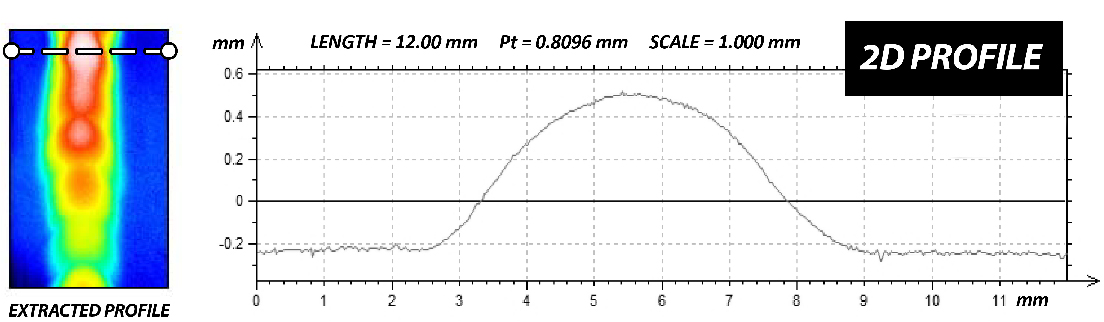

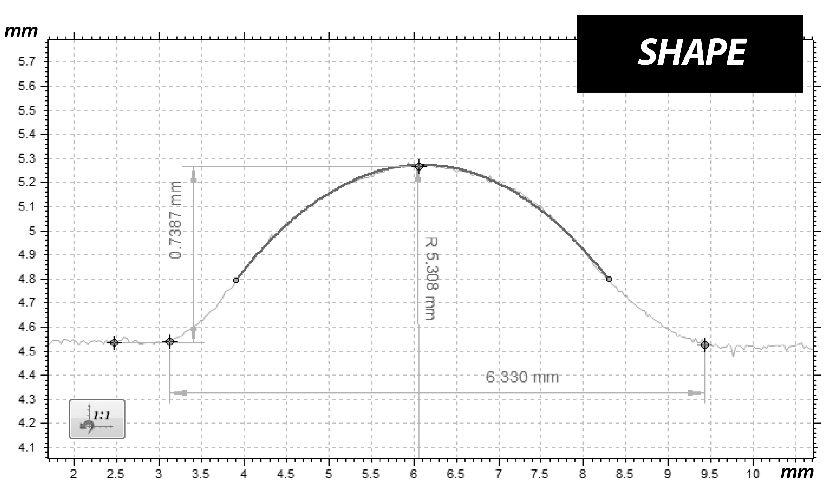

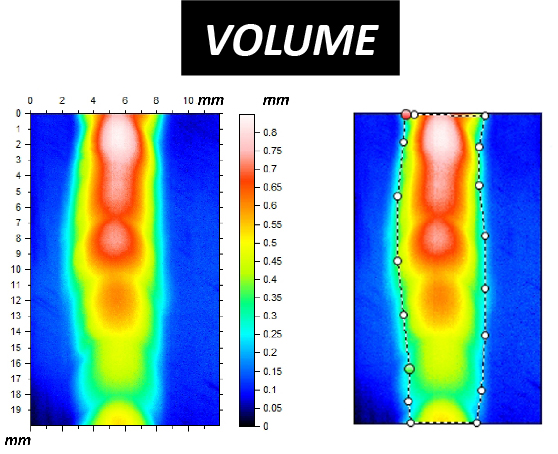

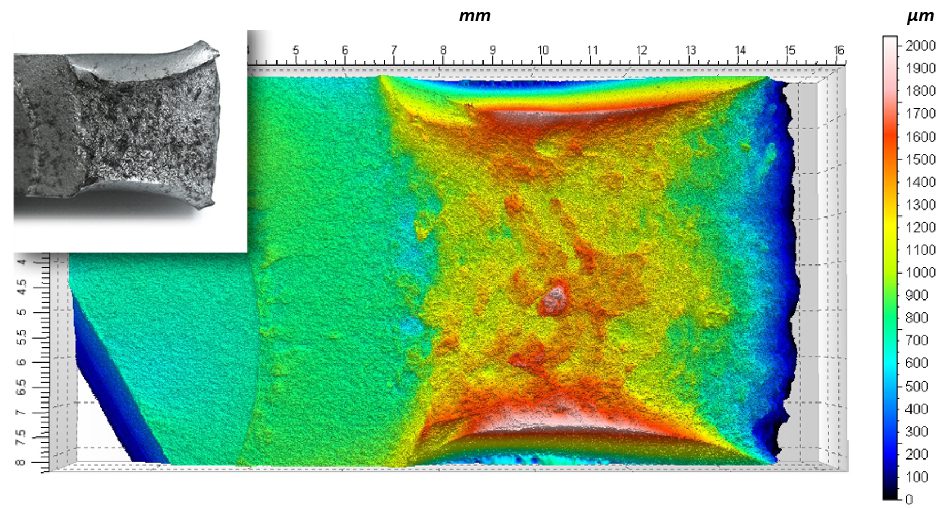

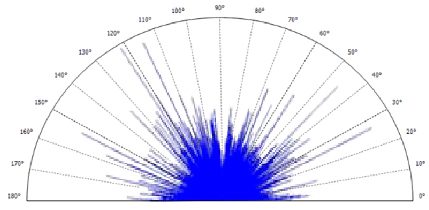

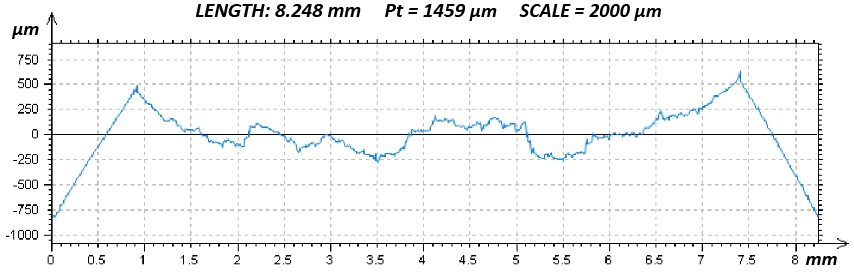

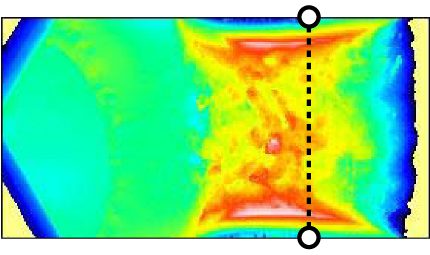

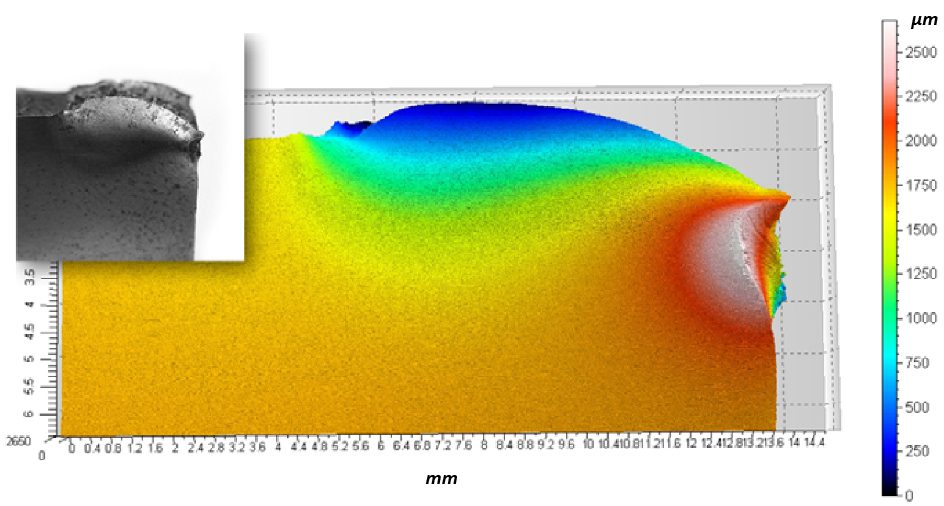

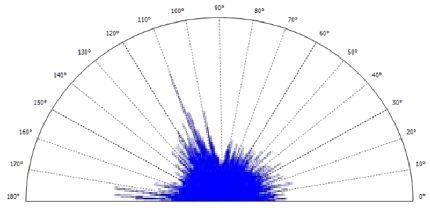

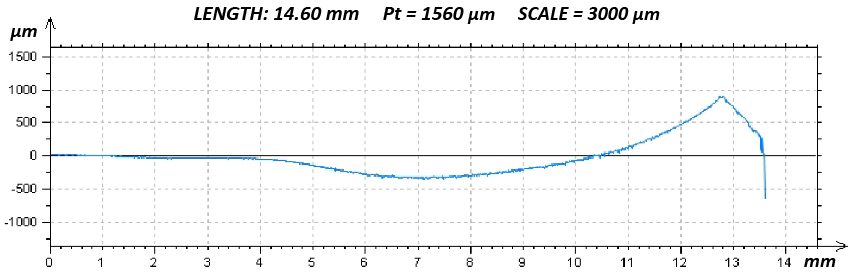

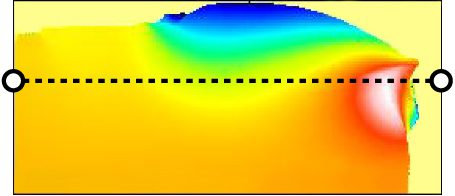

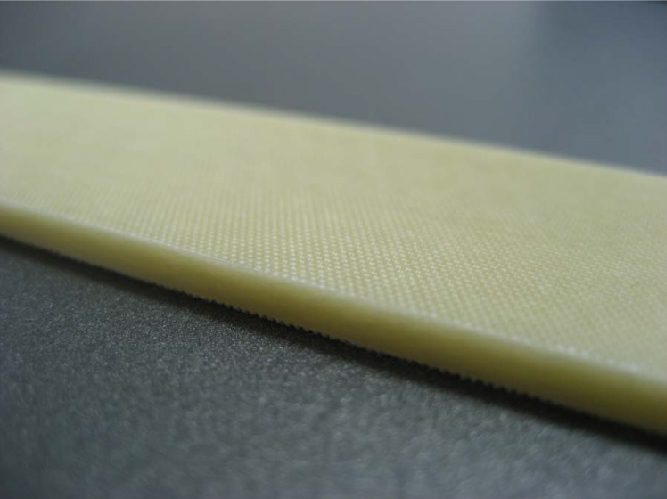

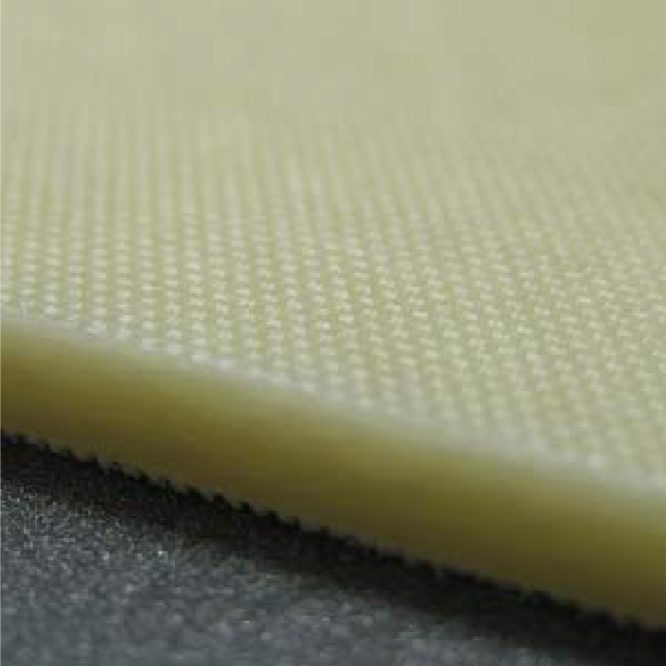

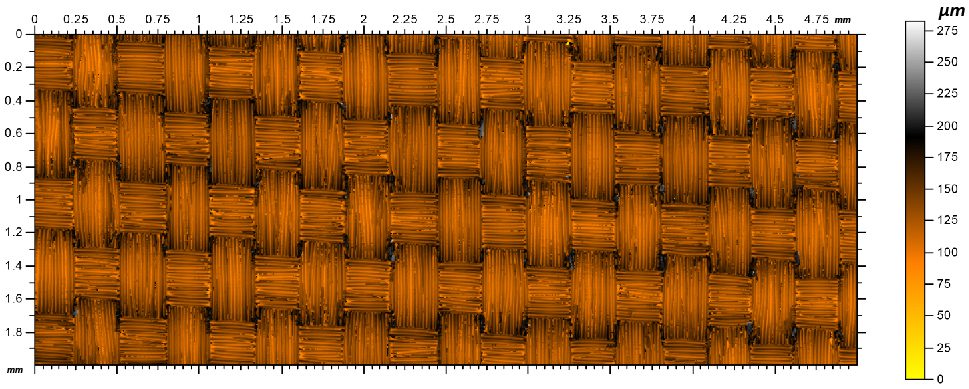

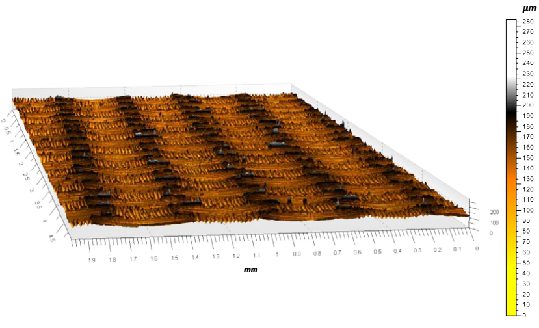

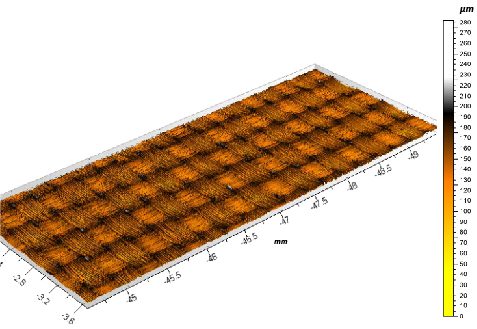

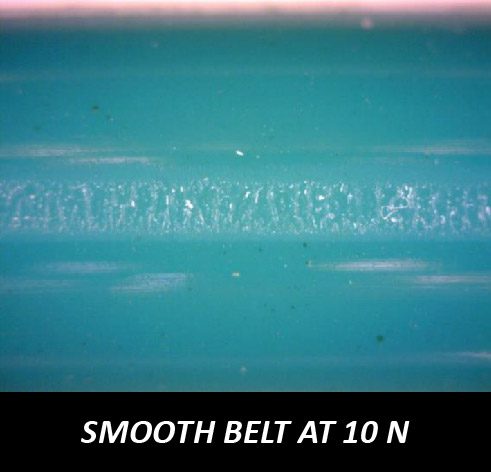

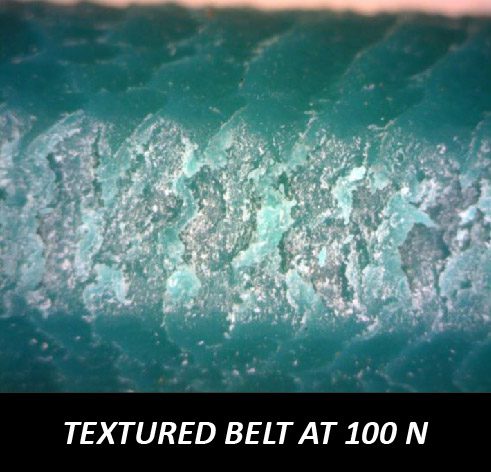

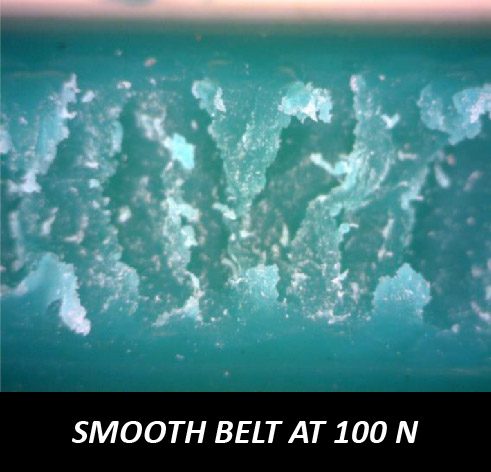

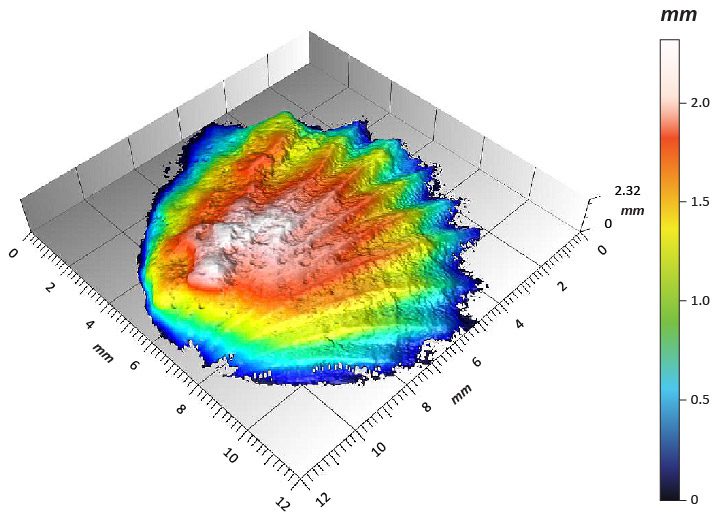

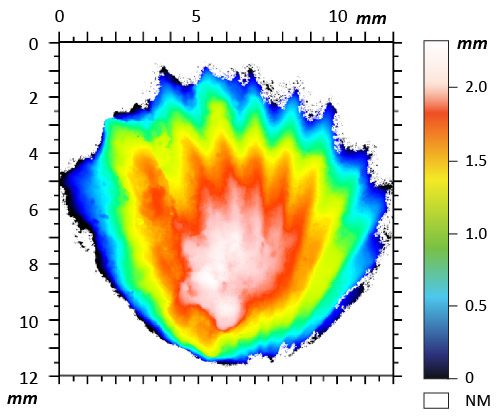

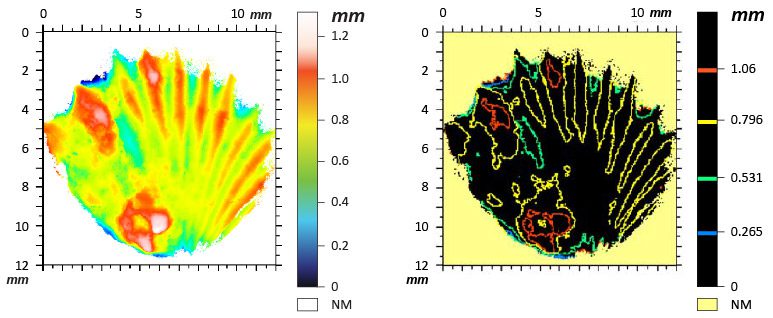

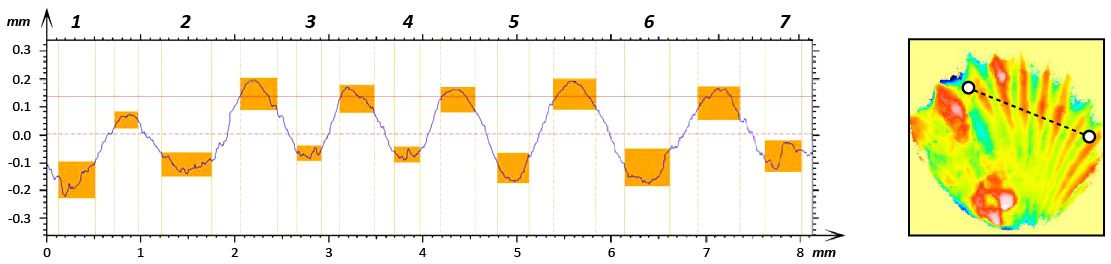

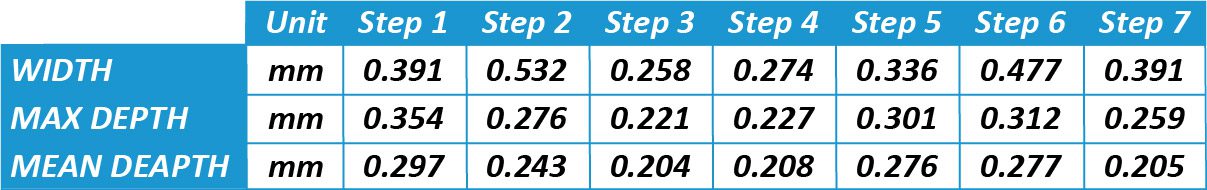

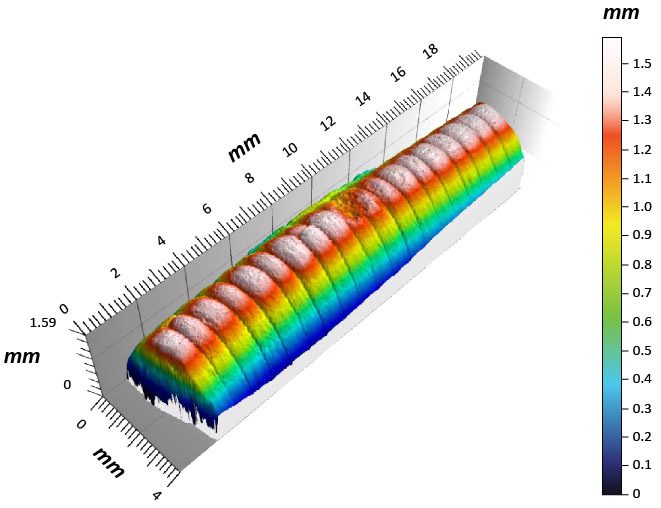

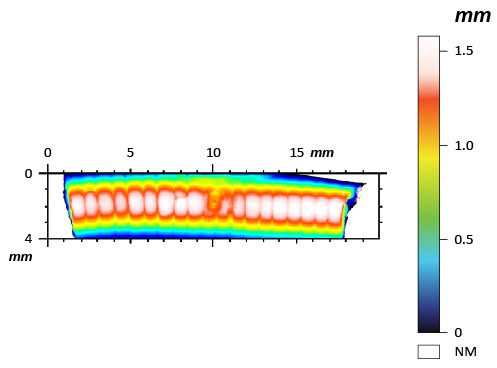

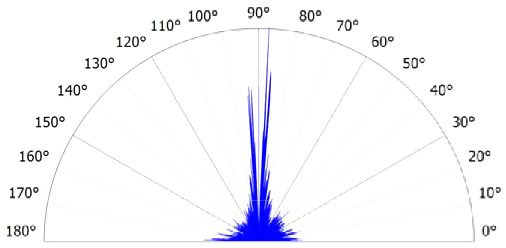

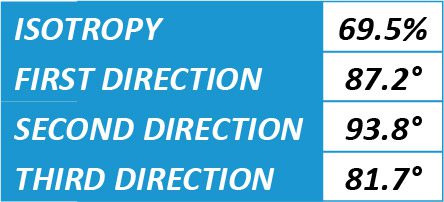

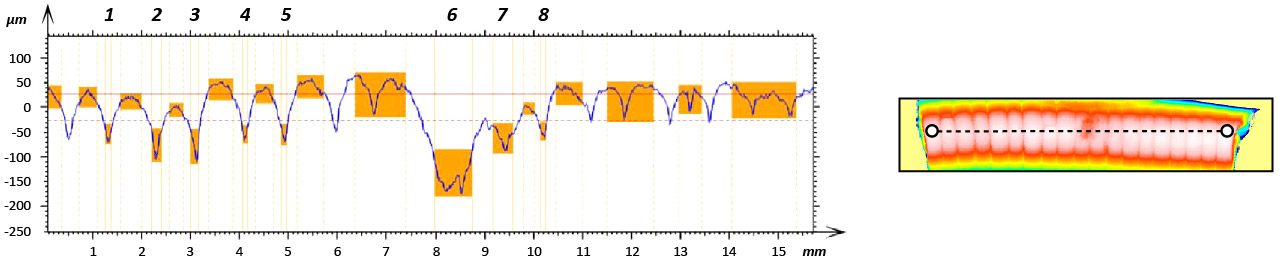

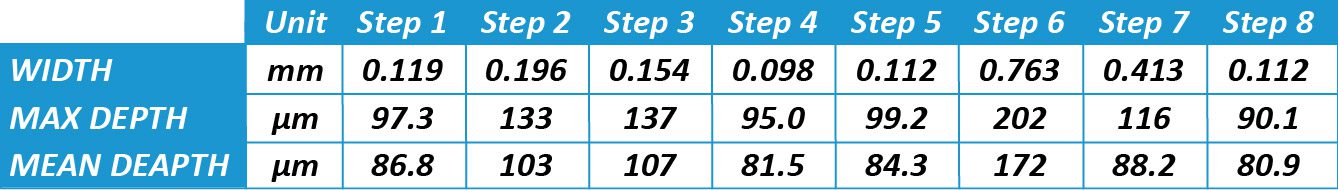

喷丸是用球形金属、玻璃或陶瓷珠(通常称为“喷丸”)轰击基材的过程,其作用力旨在诱导表面塑性。分析喷丸前后的特征为增强过程理解和控制提供了重要的见解。射击留下的凹痕的表面粗糙度和覆盖面积是特别值得注意的方面。

3D 非接触式轮廓仪对于喷丸表面分析的重要性

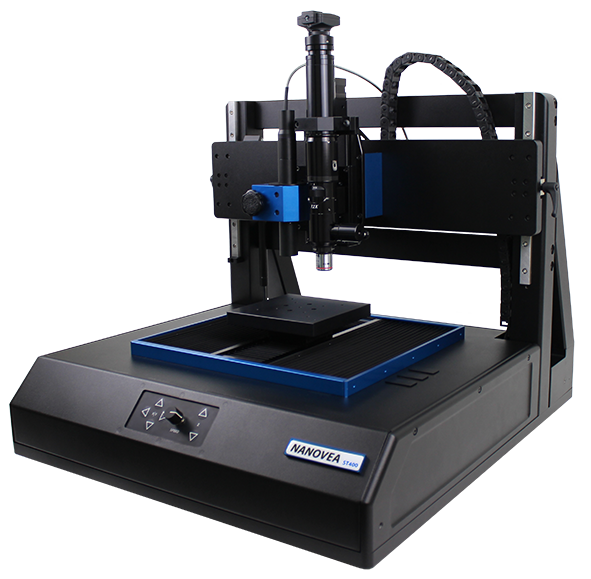

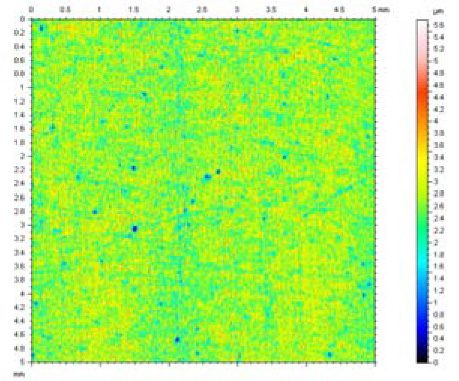

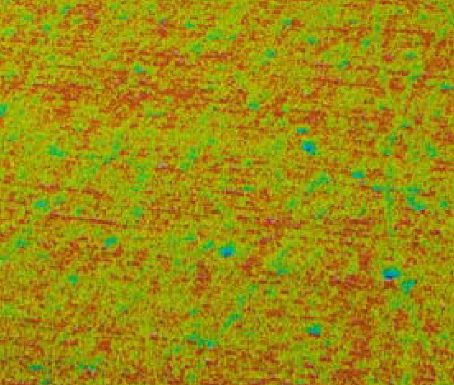

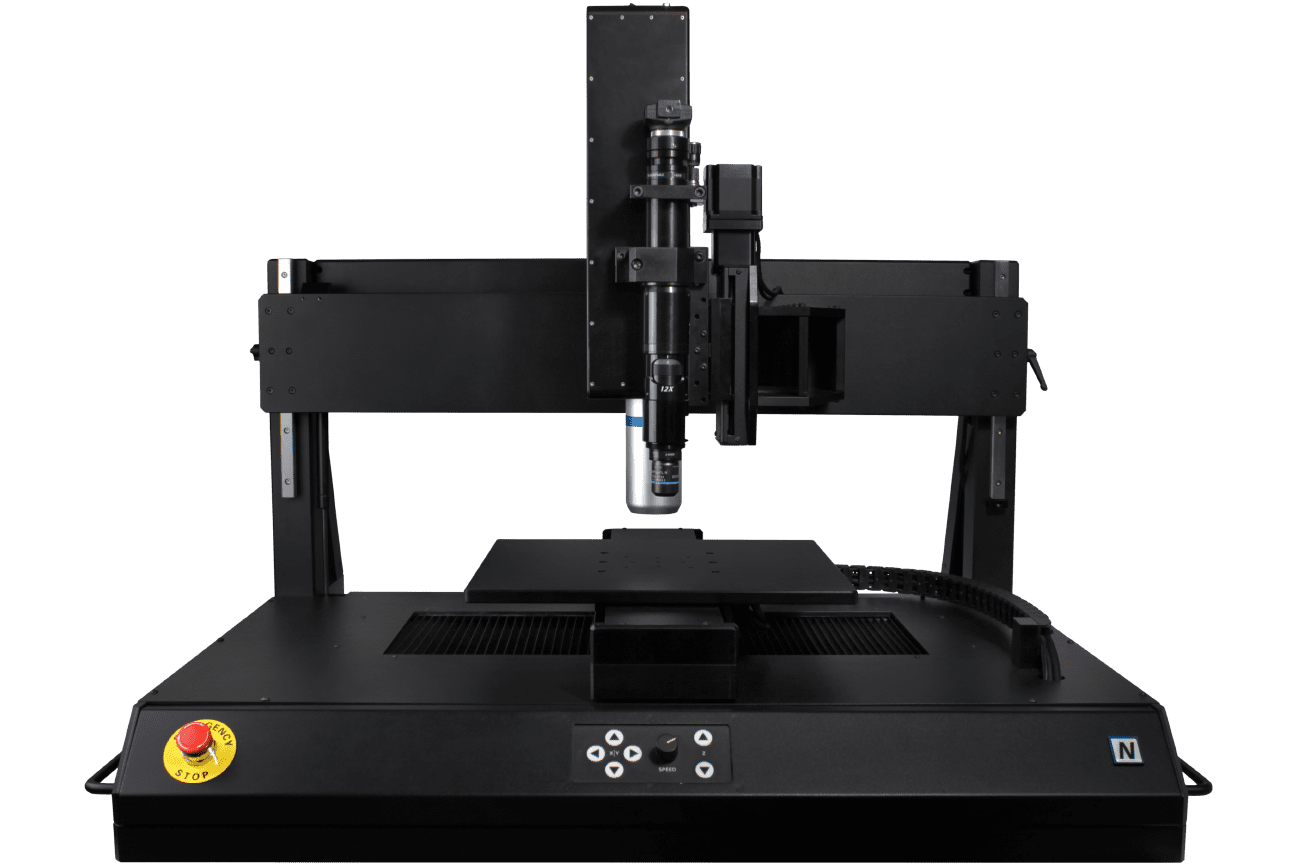

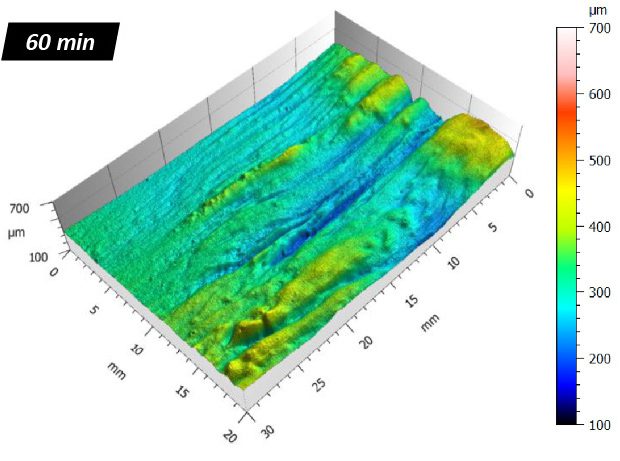

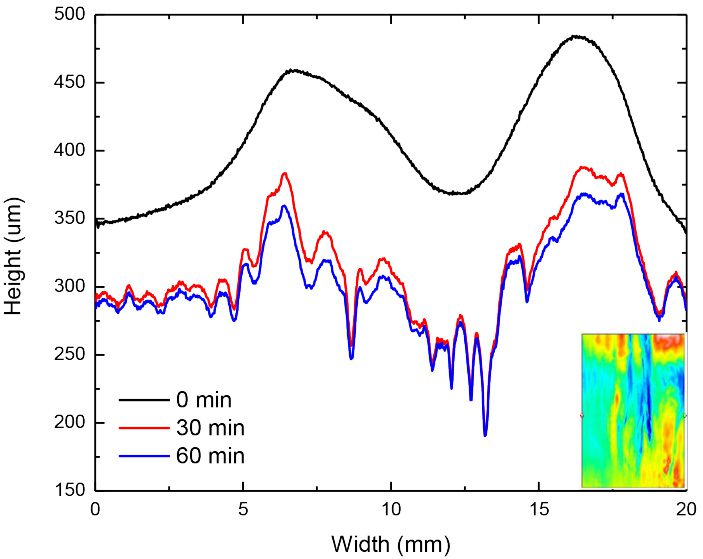

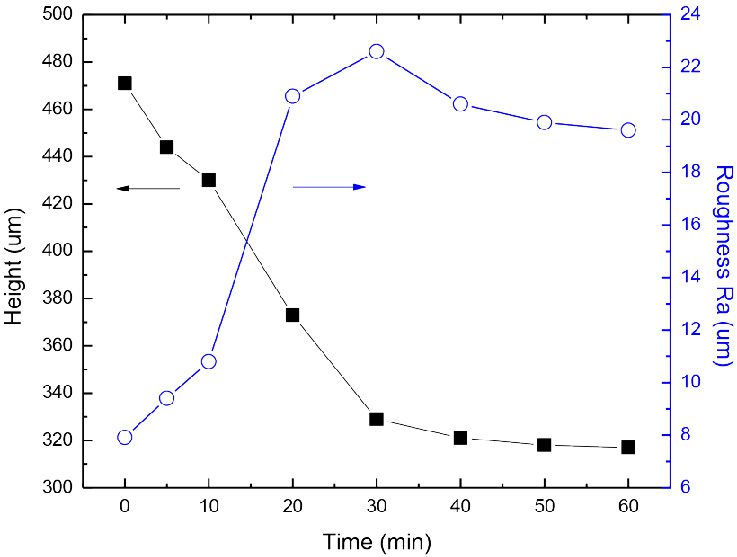

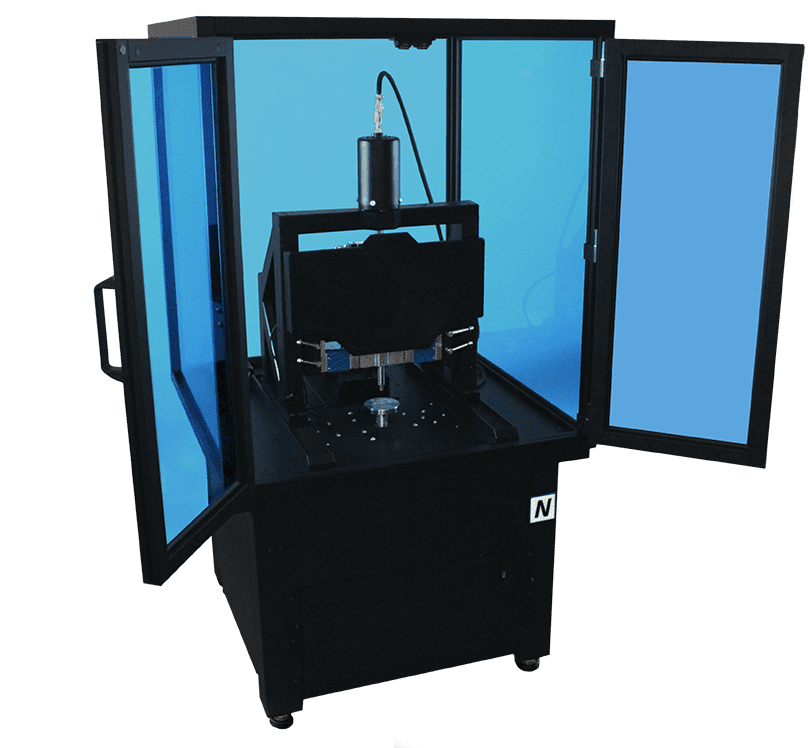

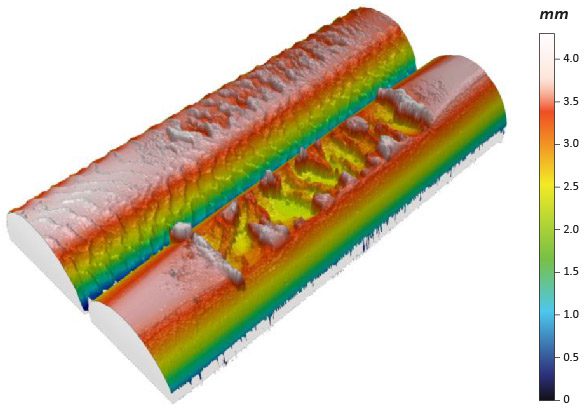

与传统上用于喷丸表面分析的传统接触式轮廓仪不同,3D 非接触式测量可提供完整的 3D 图像,从而更全面地了解覆盖区域和表面形貌。如果没有 3D 功能,检查将仅依赖 2D 信息,这不足以表征表面。了解 3D 中的形貌、覆盖区域和粗糙度是控制或改进喷丸过程的最佳方法。纳诺维娅的 3D 非接触式轮廓仪 利用具有独特功能的色光技术来测量机加工和喷丸表面上的陡峭角度。此外,当其他技术由于探头接触、表面变化、角度或反射率而无法提供可靠数据时,NANOVEA 轮廓仪可以成功。