湿度对DLC涂层的摩擦学影响

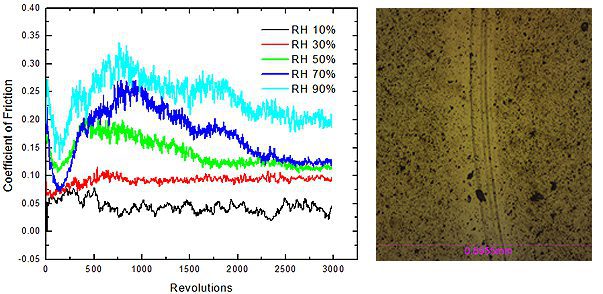

在高真空和干燥条件下,DLC涂层对钢球表现出非常低的COF(低于0.1)。然而,据报道,DLC对环境条件的变化非常敏感,特别是相对湿度摩擦学(RH)。高湿度和高氧浓度的环境可能会导致COF的显著增加。为了模拟DLC涂层在摩擦学应用中的实际环境条件,需要在受控和监测的湿度下进行可靠的磨损评估。它允许用户正确地比较暴露在不同湿度下的DLC涂层的磨损行为,并为目标应用选择最佳的候选人。

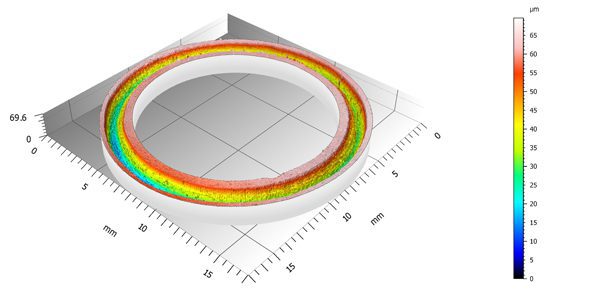

以秒为单位的刀具边缘测量

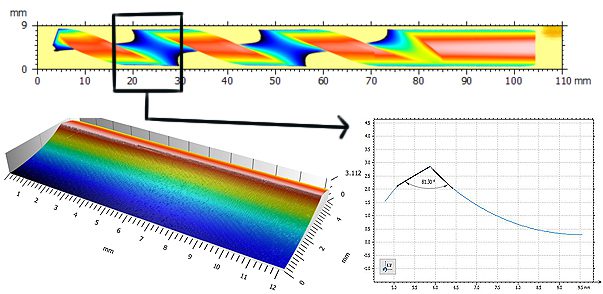

Irvine CA,2016年7月27日 - 传统的轮廓测量法从单一的、固定的方向扫描样品表面。 这只适用于测量足够平坦的样品,而不是需要精确360°旋转的圆柱形。对于表征刀具的螺旋切削刃这样的应用,传统机器需要从整个零件的不同角度进行多次扫描,以及大量的扫描后数据处理。对于只需要从非常具体的区域进行测量的质量控制应用来说,这往往太耗时了。

NANOVEA的旋转平台通过横向和旋转轴的同步运动控制解决了这个问题。这项技术消除了测量整个零件和连续重新调整的耗时需求。相反,整个切削刃的全周长可以在几秒钟内确定。所有需要的角度和特征都可以从扫描中直接确定,而不需要将多个文件大量拼接在一起。

NANOVEA的色度共聚焦技术提供了远高于焦点变化的分辨率(低至2.7纳米)和准确性。原始的表面高度是直接从聚焦在表面的波长的检测中测量出来的,没有干涉测量技术造成的误差,没有视场的限制,也不需要进行样品表面处理。反射率极高或极低的材料可以很容易地被测量,非常高的壁角可以准确地表征,没有任何问题。

配合NANOVEA的线型传感器,一次就可以采集到宽达4.78毫米的数据条,同时在扫描方向上线性移动达150毫米。同时,旋转台可以以所需的速度旋转样品。综合起来,这个系统允许在任何间距或半径的切削刃的整个圆周上创建一个连续的三维高度图,与其他技术相比,只需要一小部分时间。

见应用说明。 使用三维轮廓仪进行旋转测量

通过热变形的聚合物形态学

由温度、湿度和腐蚀等环境因素引起的材料表面变形对其服务质量和功能至关重要。精确的三维聚合物形态学测量可以量化表面形态、粗糙度、体积/面积等物理变形。由于接触磨损、高热和其他原因而容易变形的表面需要定期检查以确保性能的可靠性。

特富龙在高温下的机械性能

在高温下,热量会改变聚四氟乙烯的机械性能,例如硬度和粘弹性,这可能会导致机械故障。需要对聚合物材料的热机械行为进行可靠的测量,以定量评估高温应用的候选材料。这 纳米模组 纳诺维亚 机械测试仪 通过使用高精度压电器件施加负载并测量力和位移的演变来研究硬度、杨氏模量和蠕变。先进的烘箱在整个纳米压痕测试过程中在压痕尖端和样品表面周围产生均匀的温度,从而最大限度地减少热漂移的影响。

高温电弧往复式磨损

ASTM G133 3是一个广泛使用的标准设置,用于测试材料的往复滑动磨损行为。由于在弧形往复磨损测试过程中涉及到样品的来回移动,设计一个能完全包围样品并达到高而均匀的温度的烘箱是很有挑战性的。我们以前的研究表明,使用往复式和旋转式设置测试的材料会表现出明显不同的磨损行为。因此,为了研究材料在高温下的往复磨损行为,我们开发了电弧磨损试验装置。它将样品台旋转,用于针盘测试,并连续顺时针和逆时针摆动,为样品创造一个弧形的往复滑动运动。磨损过程的接触可以完全封闭在一个大烤箱中,确保样品和反面材料周围的温度均匀稳定,最高可达950oC。

使用摩擦仪测量刷毛硬度的性能

刷子是世界上最基本和最广泛使用的工具之一。它们可以用来清除材料(牙刷、考古刷、台式研磨机刷),应用材料(油漆刷、化妆刷、镀金刷),梳理丝线,或添加图案。由于其上的机械和研磨力,刷子在适度使用后不断地要被更换。例如,牙刷头应每三至四个月更换一次,因为反复使用会造成磨损。把牙刷纤维丝弄得太硬,有可能磨损真正的牙齿,而不是软斑。使牙刷纤维太软会使牙刷更快地失去其形状。了解牙刷的弯曲变化,以及在不同负载条件下纤维丝的磨损和整体形状的变化,对于设计能更好地实现其应用的牙刷是必要的。

使用三维轮廓测量法的牙齿磨损表面减法

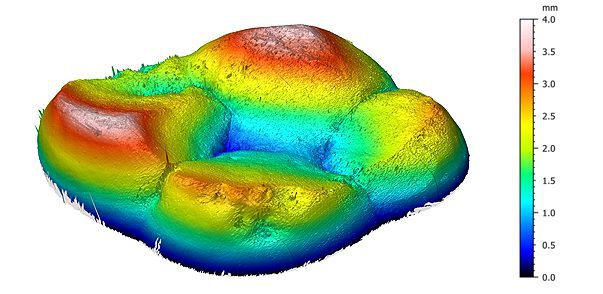

牙齿磨损,是指在一生中由于龋齿和突然的牙齿创伤以外的原因造成的牙齿材料的损失,是所有成年人的一个正常过程。牙齿的最顶层是牙釉质,它是人体中最坚硬的物质,不能自然恢复。牙齿与牙齿之间、牙齿与异物之间、牙齿与牙冠之间的磨损,以及暴露在酸性环境中,都会导致牙釉质的磨损。为了能够有效地减缓牙齿的磨损,能够精确地测量牙齿或牙冠的磨损率、体积损失和地形的变化是很重要的。所有这些计算都可以用表面减法研究来进行。

表面磨损减法研究在任何研究相对于整个样品的小区域的地形变化的应用中都很关键。这种研究可以有效地量化表面磨损、腐蚀或两个零件或模具之间的相似程度。能够精确地测量一个感兴趣的区域的表面积和体积损失,对于正确设计耐磨或耐腐蚀的涂层、薄膜和基体至关重要。

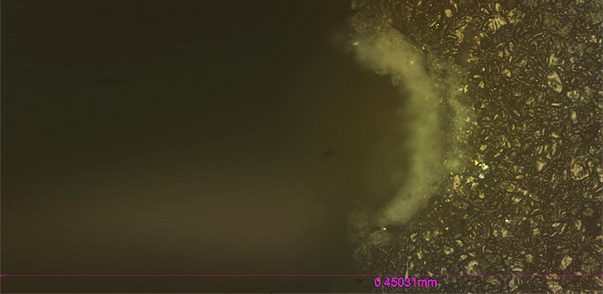

使用宏观压痕的边缘抗裂性

脆性材料的边缘对集中载荷的崩裂或剥落的抵抗力是牙科修复陶瓷、树脂复合材料、边缘安装的光学设备、陶瓷工具头、薄的半导体芯片和许多其他材料的关键特性。边缘抗剥落测试提供了一种方法来量化和测量这些材料的抗断裂性、韧性和边缘切口强度。这种方法使用一个锥形压头,在离边缘设定的距离上对脆性样品的矩形边缘进行切削。考古学证据显示,这种方法与早期人类选择石头制造工具和武器的方式相似。几十万年后的今天,在涉及边缘韧性的应用中,边缘切削试验仍然是一个重要的工具。

使用三维轮廓仪进行旋转测量

机械部件的表面粗糙度和纹理对其最终用途至关重要。传统的表面 剖面测量法 通常只从一个方向扫描样品表面。需要对具有圆柱形的部件进行精确的360°旋转测量,以便从不同角度测量详细的表面特征。这样的360°三维检测可以确保在制造过程的质量控制中达到最窄的公差。此外,在使用期间,磨损会在圆柱形零件表面产生凹痕、裂纹和表面粗糙化。在样品的一个面上进行表面检测可能会错过隐藏在背面的重要信息。

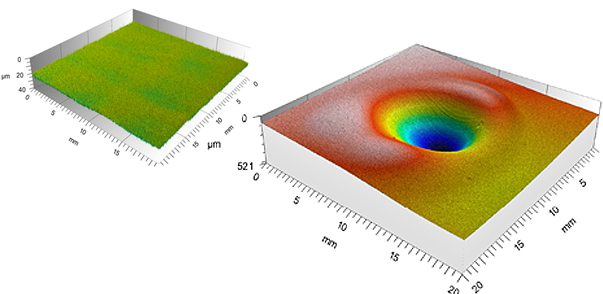

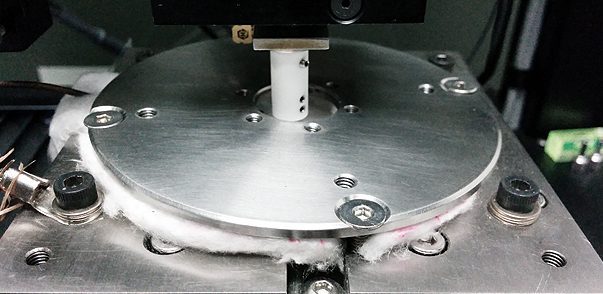

摩擦仪上的三维磨损轨迹原位扫描

传统的针盘式或往复式 摩擦仪 在磨损试验期间记录COF。磨损试验后,通过将样品移到轮廓仪上并扫描磨损轨迹的横截面轮廓来测量磨损率。当样品拥有不均匀的磨损轨迹时,这种方法可能会带来误差。此外,像多层涂层这样的样品在涂层的不同层具有不同的耐磨性。需要一种更可靠和可重复的磨损评估技术--Nanovea开发了一种配备有3D非接触式轮廓仪的摩擦仪,对摩擦仪样品台上的完整磨损轨道进行3D扫描。它监测三维磨损轨迹形态的演变,使用户能够准确计算磨损率,并使用一个测试样品确定不同阶段的故障模式。