简介

水凝胶因其对水的超强吸收能力而闻名,它的灵活性与天然组织非常相似。这种相似性使水凝胶不仅成为生物材料的常见选择,而且也成为电子、环境和消费品应用的选择,如隐形眼镜。每个独特的应用都需要特定的水凝胶机械性能。

纳米压痕对水凝胶的重要性

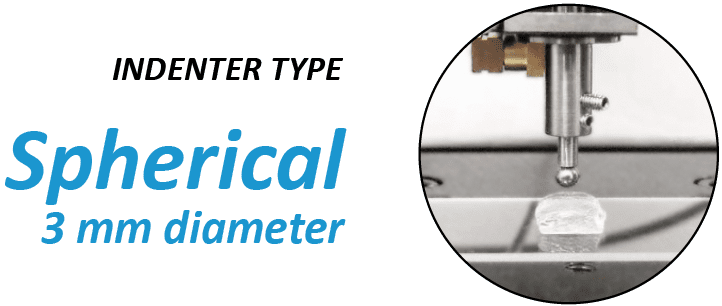

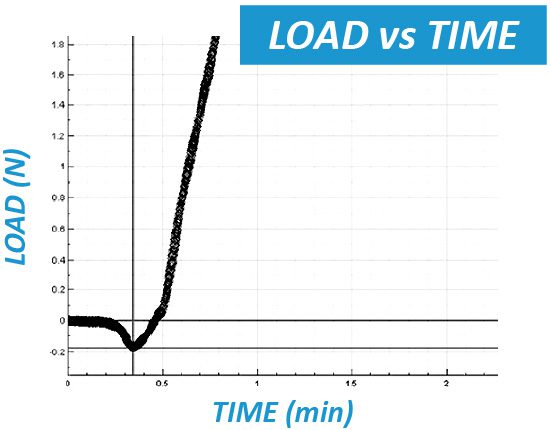

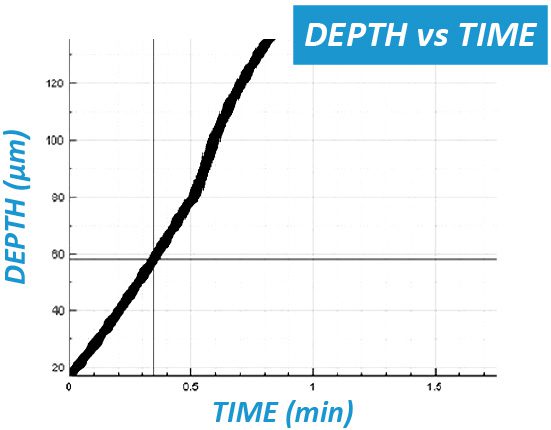

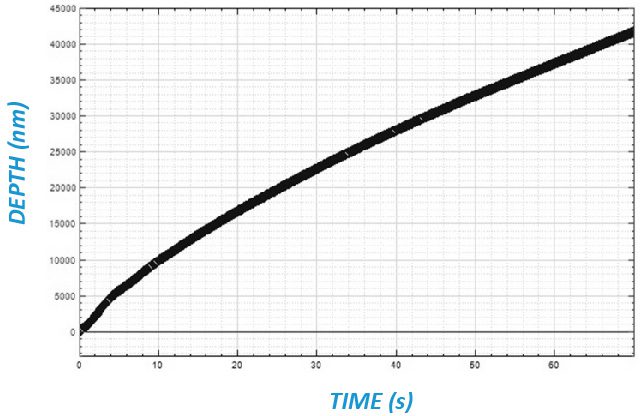

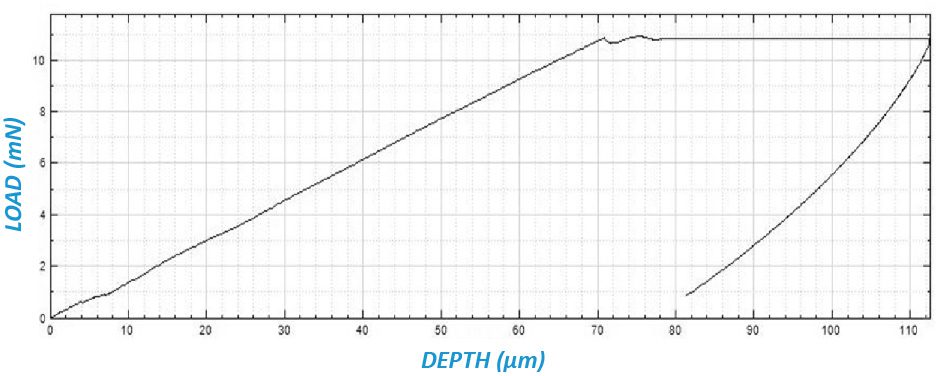

水凝胶为纳米压痕带来了独特的挑战,如测试参数的选择和样品的准备。许多纳米压痕系统有很大的局限性,因为它们最初的设计并不是用于 这种柔软的材料。一些纳米压痕系统使用一个线圈/磁铁组件在样品上施加力。没有实际的力的测量,导致在测试软质材料时出现不准确的和非线性的加载。 材料。确定接触点是非常困难的,因为 深度是唯一被实际测量的参数。几乎不可能观察到在 深度与时间 期间的情节 当压头尖端接近水凝胶材料时的一段时期。

为了克服这些系统的局限性,在 "纳米 "模块中的 NANOVEA 机械测试仪 使用单独的称重传感器测量力反馈,以确保所有类型的材料(软质或硬质)的高精度。压电控制的位移极其精确且快速。通过消除具有线圈/磁铁组件且无力反馈的系统必须考虑的许多理论假设,可以实现无与伦比的粘弹性测量。