月度档案。3 月 2020

钢和铝的屈服强度和拉伸强度

使用压痕测量屈服强度和极限拉伸强度的重要性

传统上,屈服强度和极限拉伸强度的测试是使用大型拉伸试验机,需要巨大的力量来拉开测试样品。为一种材料适当地加工许多测试券,而每个样品只能测试一次,这既费钱又费时。样品中的小缺陷会在测试结果中产生明显的差异。市场上不同配置和排列的拉伸试验机往往导致测试力学和结果的巨大差异。

测量目标

在这个应用中,Nanovea 机械测试仪 测量不锈钢 SS304 和铝 Al6061 金属合金样品的屈服强度和极限拉伸强度。选择样品是因为其普遍认可的屈服强度和极限拉伸强度值,显示了 Nanovea 压痕方法的可靠性。

测试过程和程序

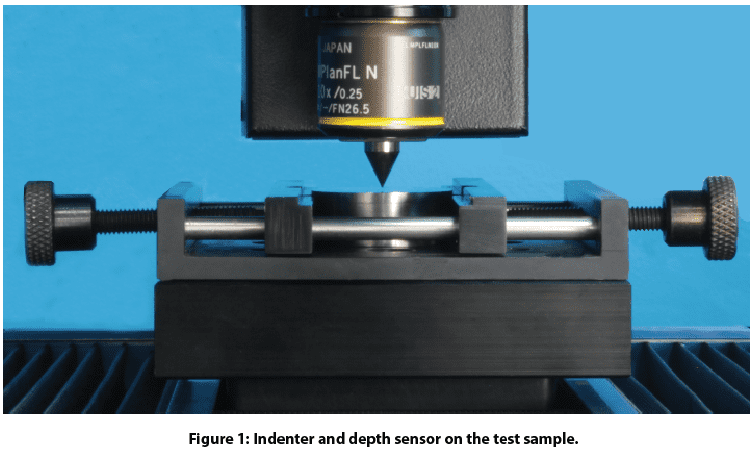

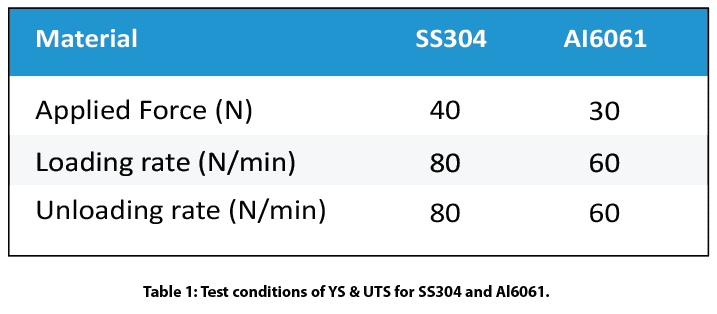

屈服强度和极限拉伸强度测试是在Nanovea机械测试仪上进行的。 显微压痕 模式。一个直径为200μm的圆柱形扁平金刚石尖端被用于这一应用。SS304和Al6061合金因其广泛的工业应用和公认的屈服强度和极限拉伸强度值而被选中,以显示压痕方法的巨大潜力和可靠性。在测试前,样品被机械地打磨成镜面状,以避免表面粗糙或缺陷对测试结果的影响。测试条件列于表1。每个样品都进行了十次以上的测试,以确保测试值的可重复性。

结果和讨论

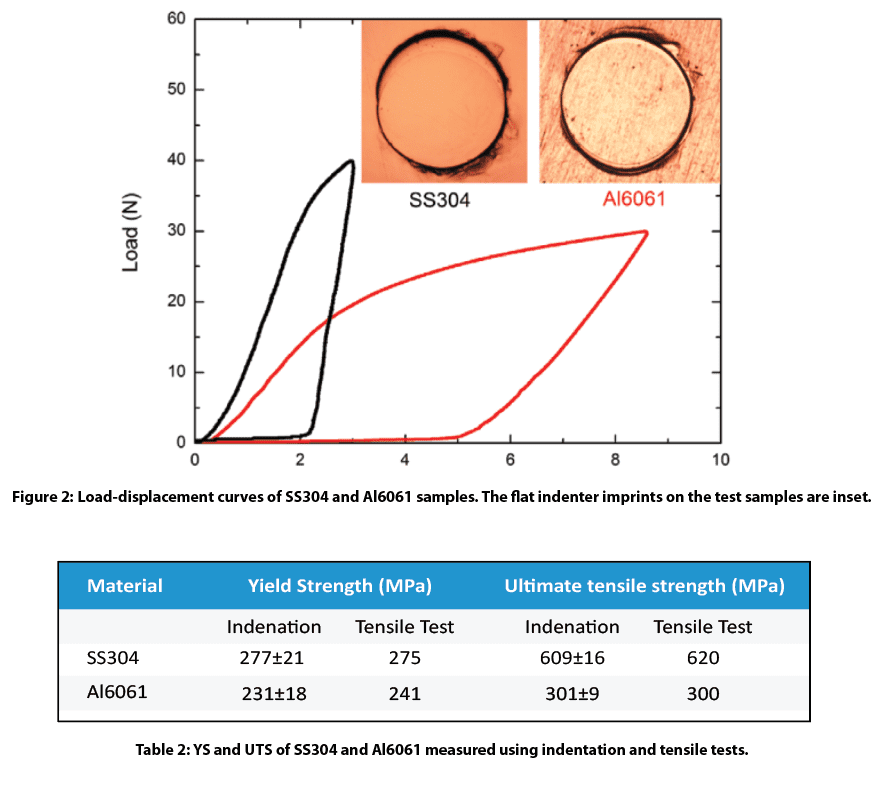

SS304和Al6061合金样品的载荷-位移曲线显示在图3中,测试样品上的平面压头印记被插入。使用Nanovea开发的特殊算法分析 "S "形加载曲线,计算屈服强度和极限拉伸强度。数值是由软件自动计算的,如表1所示。通过传统的拉伸试验获得的屈服强度和极限拉伸强度值被列出来进行比较。

总结

在这项研究中,我们展示了 Nanovea Mechanical Tester 评估不锈钢和铝合金板材样品的屈服强度和极限拉伸强度的能力。简单的实验设置显着减少了拉伸测试所需的样品制备时间和成本。小压痕尺寸使得可以对一个样品进行多次测量。该方法允许对小样本和局部区域进行YS/UTS测量,为YS/UTS测绘和管道或汽车结构的局部缺陷检测提供解决方案。

Nanovea 机械测试仪的纳米、微观或宏观模块均包括符合 ISO 和 ASTM 的压痕、划痕和磨损测试仪模式,可在单个系统中提供最广泛、最用户友好的测试范围。 Nanovea 无与伦比的系列是测定薄或厚、软或硬涂层、薄膜和基材的全方位机械性能的理想解决方案,包括硬度、杨氏模量、断裂韧性、附着力、耐磨性等。此外,除了粗糙度等其他表面测量之外,可选的 3D 非接触式轮廓仪和 AFM 模块还可用于压痕、划痕和磨损轨迹的高分辨率 3D 成像。

动态负载摩擦学

动态负载摩擦学

简介

磨损几乎发生在每一个工业部门,并造成了约0.75%的GDP成本1。摩擦学研究对于提高生产效率、应用性能以及保护材料、能源和环境至关重要。在广泛的摩擦学应用中,振动和振荡不可避免地发生。过度的外部振动加速了磨损过程,降低了服务性能,导致机械部件出现灾难性的故障。

传统的死荷载摩擦仪通过质量砝码施加正常载荷。这样的加载技术不仅将加载选项限制在一个恒定的负载上,而且在高负载和高速度下产生强烈的不可控振动,导致磨损行为评估的局限性和不一致性。可靠地评估受控振荡对材料磨损行为的影响,对于不同工业应用中的研发和质量控制是可取的。

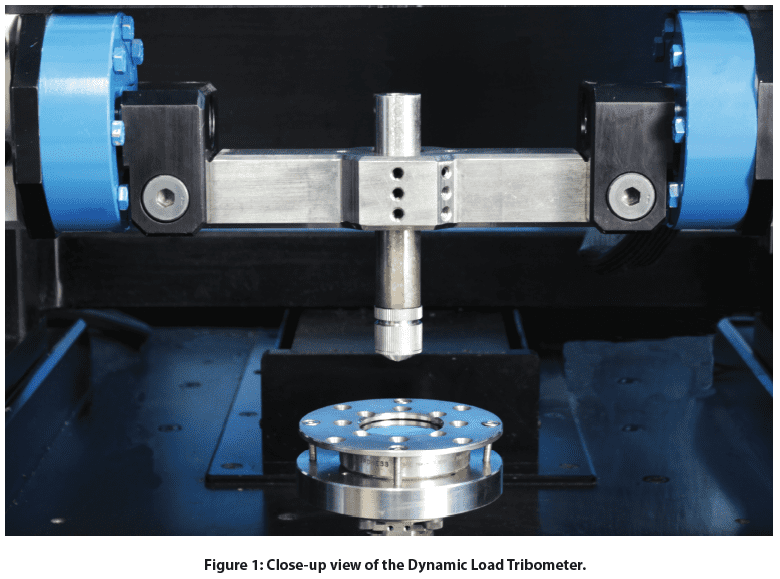

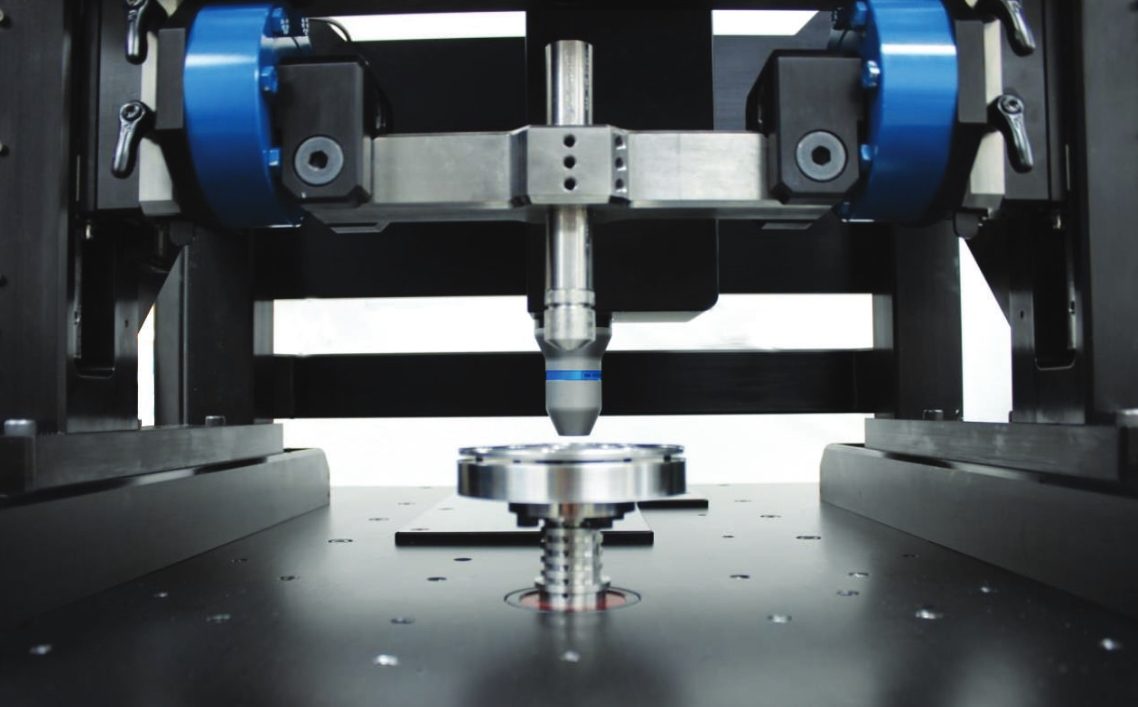

Nanovea 突破性的高负载 摩擦仪 具有动态负载控制系统,最大负载能力为 2000 N。先进的气动压缩空气加载系统使用户能够评估材料在高正常载荷下的摩擦学行为,并具有抑制磨损过程中产生的不良振动的优点。因此,可以直接测量负载,无需旧设计中使用的缓冲弹簧。并联电磁体振荡加载模块可施加良好控制的振荡,所需振幅高达 20 N,频率高达 150 Hz。

摩擦力是直接根据施加到上支架的侧向力进行高精度测量的。现场监测位移,从而深入了解测试样品磨损行为的演变。受控振荡载荷下的磨损测试还可以在腐蚀、高温、潮湿和润滑环境中进行,以模拟摩擦学应用的真实工作条件。集成高速 非接触式轮廓仪 在几秒钟内自动测量磨损轨迹形态和磨损量。

测量目标

在这项研究中,我们展示了Nanovea T2000动态负载摩擦仪在研究不同涂层和金属样品在受控振荡负载条件下的摩擦学行为的能力。

测试程序

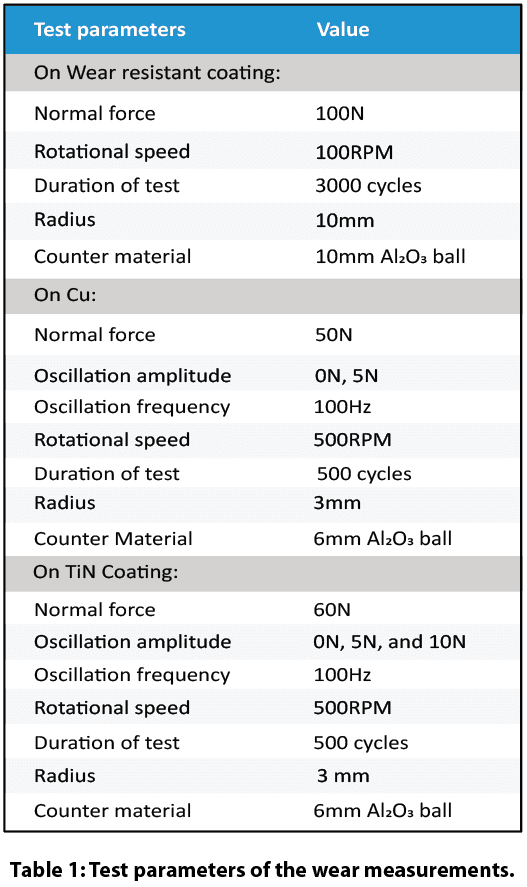

通过Nanovea T2000摩擦仪和传统的死负荷摩擦仪,按照ASTM G992的规定,使用销轴在盘上的设置,评估和比较了300微米厚的耐磨涂层的摩擦学行为,例如摩擦系数,COF和耐磨性。

通过 Nanovea T2000 摩擦试验机的动态负载摩擦学模式,对受控振荡下的 6 mm Al203 球的单独 Cu 和 TiN 涂层样品进行了评估。

测试参数汇总于表1。

集成的三维轮廓仪配备了线传感器,在测试后自动扫描磨损轨迹,在几秒钟内提供最准确的磨损量测量。

结果和讨论

气动负载系统与死负载系统

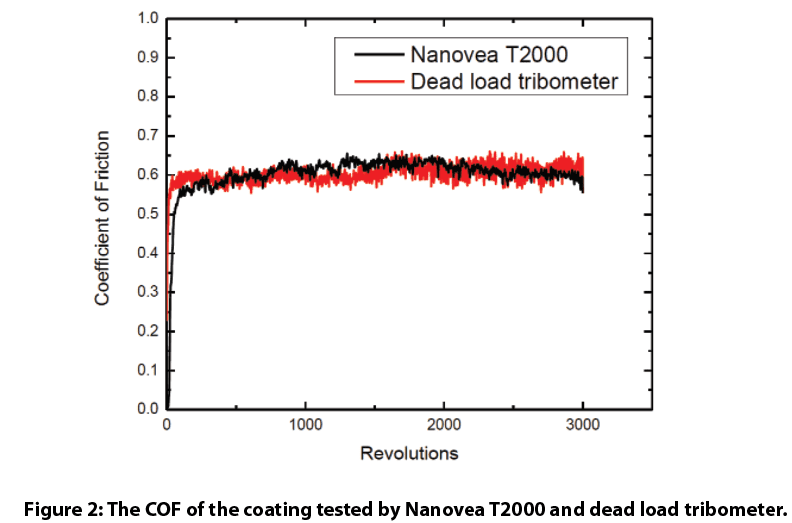

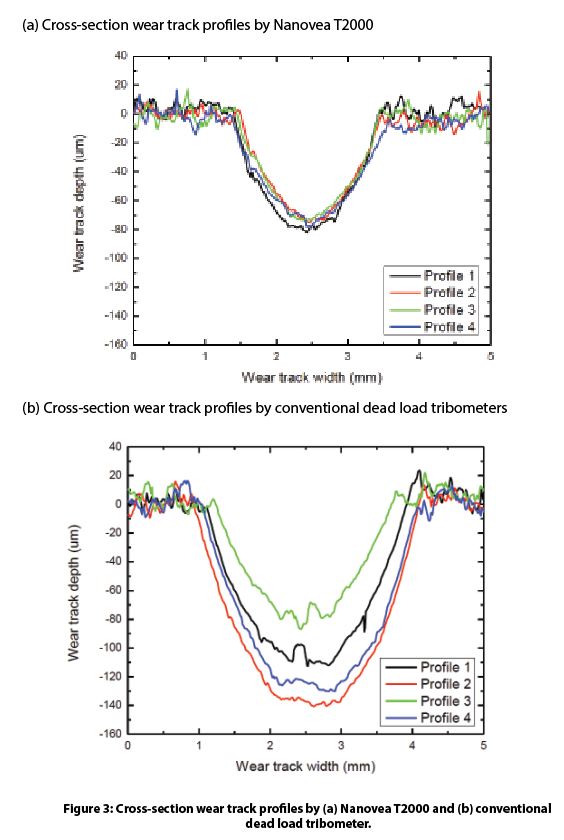

使用Nanovea T2000摩擦仪对耐磨涂层的摩擦学行为与传统的死负荷(DL)摩擦仪进行了比较。图2显示了涂层COF的变化。我们观察到涂层在磨损测试中表现出了相当的COF值~0.6。然而,图3中不同位置的20个横截面图表明,在死负荷系统下,涂层经历了更严重的磨损。

在高负荷和高速度下,死负载系统的磨损过程产生了强烈的振动。接触面的巨大集中压力与高滑动速度相结合,产生大量的重量和结构振动,导致加速磨损。传统的死负荷摩擦仪使用质量砝码来施加负荷。这种方法在较低的接触载荷和温和的磨损条件下是可靠的;然而,在较高的载荷和速度的侵蚀性磨损条件下,显著的振动导致砝码反复弹跳,造成不均匀的磨损轨迹,导致不可靠的摩擦学评估。计算出的磨损率为8.0±2.4 x 10-4 mm3/N m,显示出高磨损率和大的标准偏差。

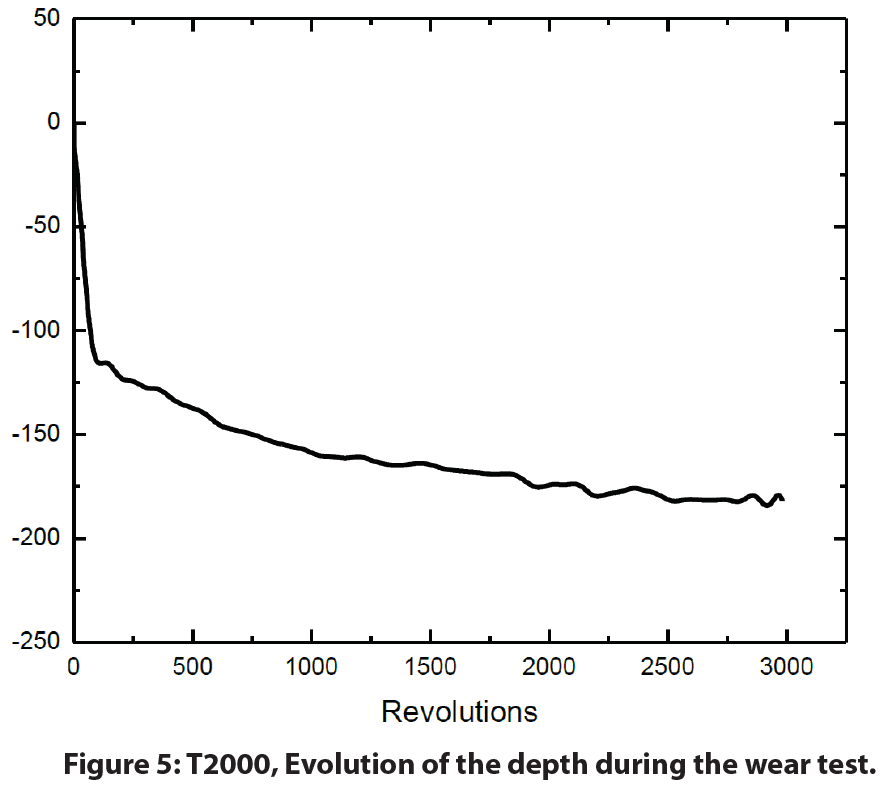

Nanovea T2000摩擦仪设计有一个动态控制负载系统,以抑制振荡。它用压缩空气施加正常载荷,最大限度地减少了磨损过程中产生的不必要的振动。此外,主动闭环加载控制确保在整个磨损测试过程中施加恒定的载荷,测针跟随磨损轨迹的深度变化。如图3a所示,测得的磨损轨迹轮廓明显更加一致,从而使磨损率低至3.4±0.5 x 10-4 mm3/N m。

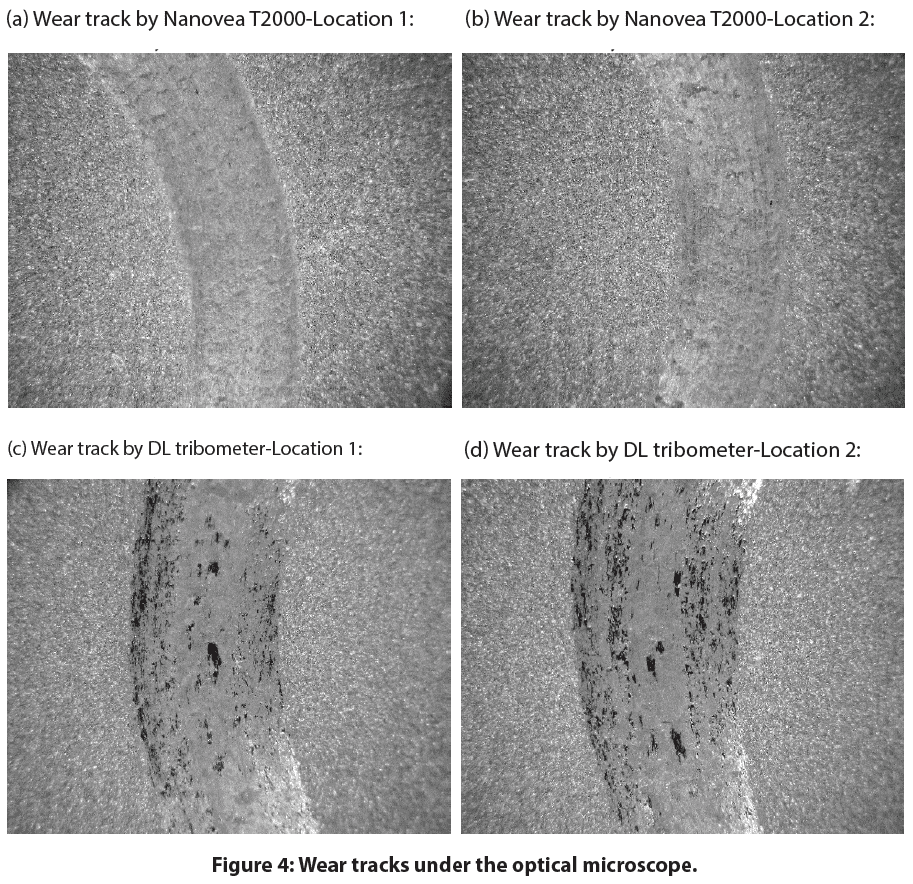

图4所示的磨损轨迹分析证实了Nanovea T2000摩擦仪的气动压缩空气加载系统进行的磨损测试,与传统的死负荷摩擦仪相比,产生了更平滑、更一致的磨损轨迹。此外,Nanovea T2000摩擦仪在磨损过程中测量测针位移,进一步了解现场磨损行为的进展。

铜样品磨损的可控振荡

Nanovea T2000摩擦仪的平行振荡加载电磁铁模块使用户能够研究控制振幅和频率振荡对材料磨损行为的影响。如图6所示,Cu样品的COF被就地记录。在第一次330转的测量中,铜样品表现出恒定的COF~0.3,标志着在界面上形成了稳定的接触和相对平滑的磨损轨迹。随着磨损试验的继续,COF的变化表明磨损机制的变化。相比之下,在50N的振幅控制下的磨损试验表现出不同的磨损行为:COF在磨损过程开始时迅速增加,并在整个磨损试验中表现出明显的变化。COF的这种行为表明,在正常载荷中施加的振荡在接触处的不稳定滑动状态中起了作用。

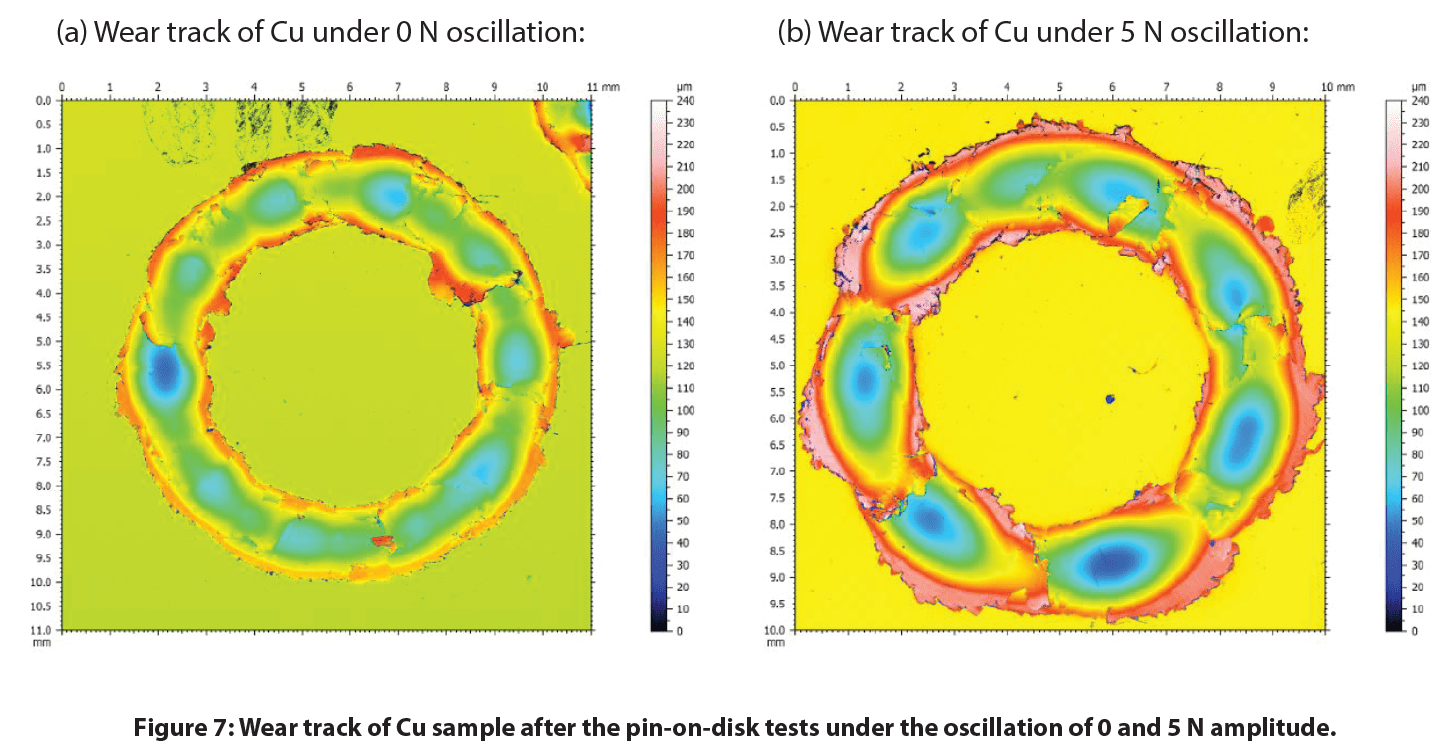

图7比较了由集成非接触式光学轮廓仪测量的磨损轨迹形态。可以看出,在控制振荡幅度为5N的情况下,Cu样品表现出更大的磨损轨迹,体积为1.35 x 109 µm3,而在没有施加振荡的情况下,体积为5.03 x 108 µm3。受控振荡使磨损率明显加快了约2.7倍,显示了振荡对磨损行为的关键影响。

受控振荡对TiN涂层磨损的影响

图8中显示了TiN涂层样品的COF和磨损轨迹。从测试期间COF的演变来看,TiN涂层在振荡下表现出明显不同的磨损行为。在磨损试验开始时的磨合期后,TiN涂层显示出约0.3的恒定COF,这是由于TiN涂层和亚铝₃球之间界面的稳定滑动接触。然而,当TiN涂层开始失效时,氧化铝球穿透涂层并与下面的新钢基体滑动。同时在磨损轨道上产生大量坚硬的TiN涂层碎片,将稳定的双体滑动磨损变为三体磨损。材料耦合特性的这种变化导致了COF演化过程中的变化增加。强加的5N和10N振荡加速了TiN涂层的失效,从~400转到100转以下。在控制振荡下的磨损试验后,TiN涂层样品上较大的磨损痕迹与COF的这种变化是一致的。

Nanovea T2000摩擦磨损仪的先进气动加载系统与传统的死负载系统相比,拥有作为自然快速减震器的内在优势。与使用伺服电机和弹簧组合来施加负载的负载控制系统相比,气动系统的这种技术优势是真实的。正如本研究中所展示的那样,该技术确保了在高负荷下可靠和更好的控制磨损评估。此外,主动闭环加载系统可以在磨损测试期间将正常载荷改变为所需值,以模拟在制动系统中看到的实际应用。

我们已经表明,Nanovea T2000动态负载摩擦仪使用户能够定量评估材料在不同控制振荡条件下的摩擦学行为,而不是在测试过程中受到不受控制的振动条件的影响。振动在金属和陶瓷涂层样品的磨损行为中起着重要作用。

平行电磁铁振荡加载模块以设定的振幅和频率提供精确控制的振荡,使用户能够模拟现实生活条件下的磨损过程,而环境振动往往是一个重要因素。在磨损过程中存在强加的振荡,铜和TiN涂层样品的磨损率都大大增加。原地测量的摩擦系数和测针位移的变化是摩擦学应用中材料性能的重要指标。集成的三维非接触式轮廓仪提供了一种工具,可以在几秒钟内精确测量磨损量并分析磨损痕迹的详细形态,为从根本上了解磨损机制提供更多的见解。

T2000配备了一个自调谐、高质量和高扭矩的电机,有一个20位的内部速度和一个16位的外部位置编码器。它使摩擦仪能够提供一个无与伦比的转速范围,从0.01到5000rpm,可以以阶梯式跳跃或连续的速度变化。与使用底部扭矩传感器的系统相反,Nanovea摩擦仪使用顶部的高精度称重传感器来准确和单独测量摩擦力。

Nanovea摩擦仪提供精确和可重复的磨损和摩擦测试,使用符合ISO和ASTM标准的旋转和线性模式(包括4球、止推垫圈和环上块状测试),在一个预集成的系统中可选择高温磨损、润滑和三相腐蚀模块。Nanovea T2000无与伦比的范围是确定薄或厚、软或硬的涂层、薄膜和基材的全部摩擦学特性的理想解决方案。

使用三维轮廓测量法的油漆橙皮纹理分析

使用三维轮廓测量法的油漆橙皮纹理分析

简介

基材上表面结构的大小和频率会影响到光泽涂料的质量。涂料桔皮纹理,以其外观命名,可以从基材影响和涂料应用技术中发展。纹理问题通常以波浪形、波长和对光泽涂层的视觉效果来量化。最小的纹理会导致光泽度下降,而较大的纹理则会在涂层表面产生可见的波纹。了解这些纹理的发展及其与基材和技术的关系是质量控制的关键。

轮廓测量法对于纹理测量的重要性

与用于测量光泽纹理的传统二维仪器不同,三维非接触式测量可快速提供用于了解表面特征的三维图像,并可快速调查感兴趣的区域。如果没有速度和三维审查,质量控制环境将完全依赖于二维信息,对整个表面的可预测性很低。了解三维纹理可以选择最佳的加工和控制措施。确保此类参数的质量控制在很大程度上依赖于可量化、可重现和可靠的检测。Nanovea三维非接触式 轮廓仪 Nanovea轮廓仪采用色度共焦技术,具有测量快速测量过程中发现的陡峭角度的独特能力。由于探头接触、表面变化、角度或反射率等原因,其他技术无法提供可靠数据,而Nanovea轮廓仪却能成功解决这些问题。

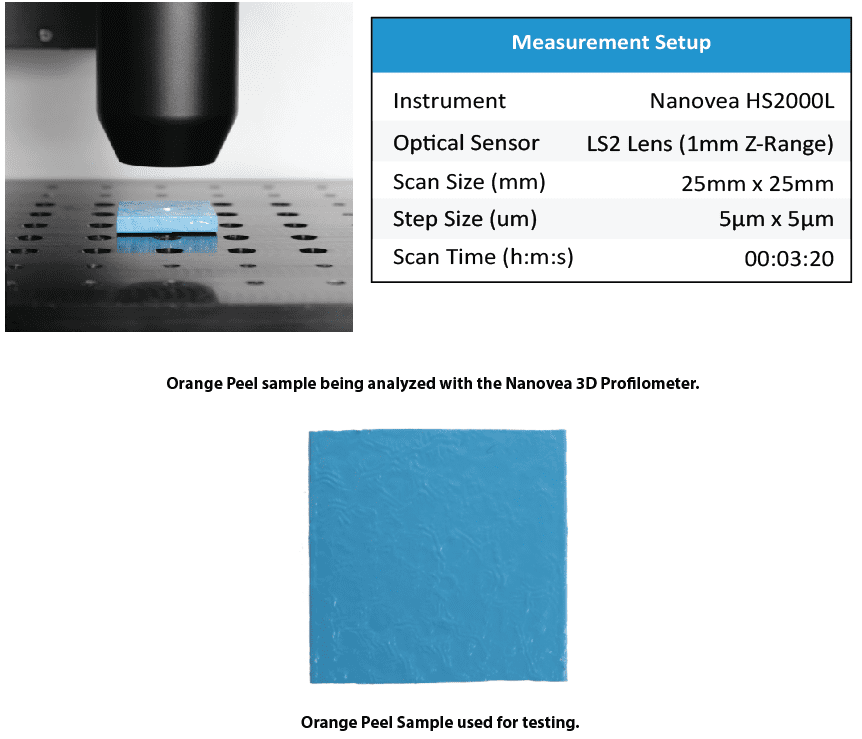

测量目标

在这个应用中,Nanovea HS2000L测量了亮光油漆的橙皮纹理。有无穷无尽的表面参数从三维表面扫描中自动计算出来。在这里,我们通过量化油漆橙皮纹理的特征来分析扫描的3D表面。

Nanovea HS2000L量化了橙皮漆的各向同性和高度参数。桔子皮纹理以94.4%的各向异性量化了随机图案方向。高度参数以24.84µm的高度差来量化纹理。

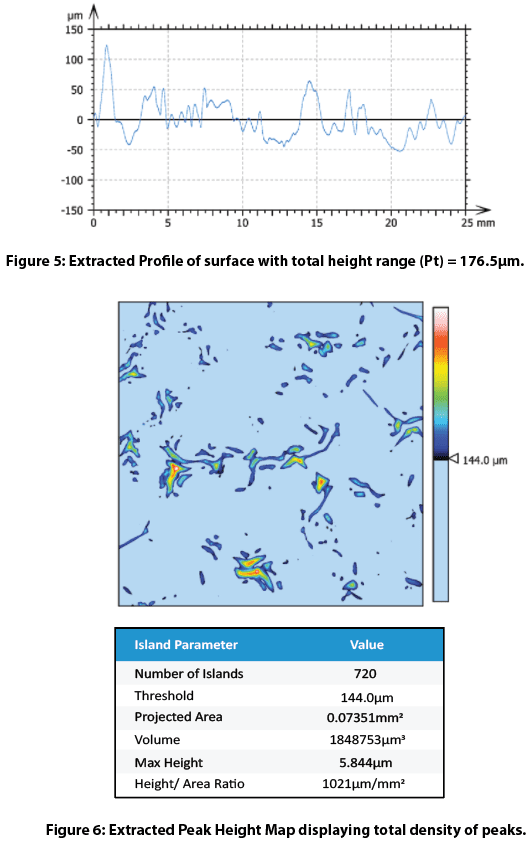

图4中的承载率曲线是深度分布的图形化表示。这是软件内的一个互动功能,允许用户查看不同深度的分布和百分比。图5中提取的剖面图给出了橙皮纹理的有用粗糙度值。144微米阈值以上的提取峰值显示了橘子皮的纹理。这些参数很容易调整为其他区域或感兴趣的参数。

总结

在这个应用中,Nanovea HS2000L 3D非接触轮廓仪精确地表征了光泽涂层上的橘皮纹理的地形和纳米细节。通过许多有用的测量(尺寸、粗糙度、表面纹理、形状形状、平面度、翘曲平面度、体积面积、阶跃高度等),可以快速识别和分析3D表面测量中感兴趣的区域。快速选择的二维截面提供了一套完整的表面测量资源的光泽纹理。特殊领域的兴趣可以进一步分析与集成AFM模块。Nanovea 3D轮廓仪的速度范围从<1毫米/秒到500毫米/秒,适用于研究应用,以满足高速检测的需要。Nanovea 3D轮廓仪有广泛的配置,以适合您的应用程序。

分类

- 应用说明

- 环形摩擦学座谈会

- 腐蚀摩擦学

- 摩擦测试|摩擦系数

- 高温机械测试

- 高温摩擦学

- 湿度和气体 摩擦学

- 湿度的机械测试

- 压痕|蠕变和松弛

- 压痕|断裂韧性

- 压痕 | 硬度和弹性

- 压痕|损失和储存

- 压痕 | 应力与应变

- 压痕|屈服强度和疲劳

- 实验室测试

- 线性摩擦学

- 液体机械测试

- 液体摩擦学

- 低温摩擦学

- 机械测试

- 新闻发布

- 轮廓测量 - 平面度和翘曲度

- 轮廓测量法 | 几何和形状

- 轮廓测量 - 粗糙度和光洁度

- 轮廓测量法|台阶高度和厚度

- 轮廓测量法 | 纹理和颗粒

- 轮廓测量法|体积和面积

- 轮廓仪测试

- 环对环摩擦学

- 旋转摩擦学

- 刮擦测试|胶粘剂失效

- 刮擦测试 | 粘着性失效

- 刮擦测试 | 多次磨损

- 划痕测试|划痕硬度

- 划痕测试 摩擦学

- 摩擦学测试

- 未分类

归档

- 2025年11 月

- 2023年9 月

- 2023年8 月

- 2023年6 月

- 2023年5 月

- 2022年7 月

- 2022年5 月

- 2022年4 月

- 2022年1 月

- 2021年12 月

- 2021年11 月

- 2021年10 月

- 2021年9 月

- 2021年8 月

- 2021年7 月

- 2021年6 月

- 2021年5 月

- 2021年3 月

- 2021年2 月

- 2020年12 月

- 2020年11 月

- 2020年10 月

- 2020年9 月

- 2020年7 月

- 2020年5 月

- 2020年4 月

- 2020年3 月

- 2020年2 月

- 2020年1 月

- 2019年11 月

- 2019年10 月

- 2019年9 月

- 2019年8 月

- 2019年7 月

- 2019年6 月

- 2019年5 月

- 2019年4 月

- 2019年3 月

- 2019年1 月

- 2018年12 月

- 2018年11 月

- 2018年10 月

- 2018年9 月

- 2018年7 月

- 2018年6 月

- 2018年4 月

- 2018年3 月

- 2018年2 月

- 2017年11 月

- 2017年10 月

- 2017年9 月

- 2017年8 月

- 2017年6 月

- 2017年5 月

- 2017年3 月

- 2017年2 月

- 2017年1 月

- 2016年11 月

- 2016年10 月

- 2016年8 月

- 2016年7 月

- 2016年6 月

- 2016年5 月

- 2016年4 月

- 2016年3 月

- 2016年2 月

- 2016年1 月

- 2015年12 月

- 2015年11 月

- 2015年10 月

- 2015年9 月

- 2015年8 月

- 2015年7 月

- 2015年6 月

- 2015年5 月

- 2015年4 月

- 2015年3 月

- 2015年2 月

- 2015年1 月

- 2014年11 月

- 2014年10 月

- 2014年9 月

- 2014年8 月

- 2014年7 月

- 2014年6 月

- 2014年5 月

- 2014年4 月

- 2014年3 月

- 2014年2 月

- 2014年1 月

- 2013年12 月

- 2013年11 月

- 2013年10 月

- 2013年9 月

- 2013年8 月

- 2013年7 月

- 2013年6 月

- 2013年5 月

- 2013年4 月

- 2013年3 月

- 2013年2 月

- 2013年1 月

- 2012年12 月

- 2012年11 月

- 2012年10 月

- 2012年9 月

- 2012年8 月

- 2012年7 月

- 2012年6 月

- 2012年5 月

- 2012年4 月

- 2012年3 月

- 2012年2 月

- 2012年1 月

- 2011年12 月

- 2011年11 月

- 2011年10 月

- 2011年9 月

- 2011年8 月

- 2011年7 月

- 2011年6 月

- 2011年5 月

- 2010年11 月

- 2010年1 月

- 2009年4 月

- 2009年3 月

- 2009年1 月

- 2008年12 月

- 2008年10 月

- 2007年8 月

- 2006年7 月

- 2006年3 月

- 2005年1 月

- 2004年4 月