简介

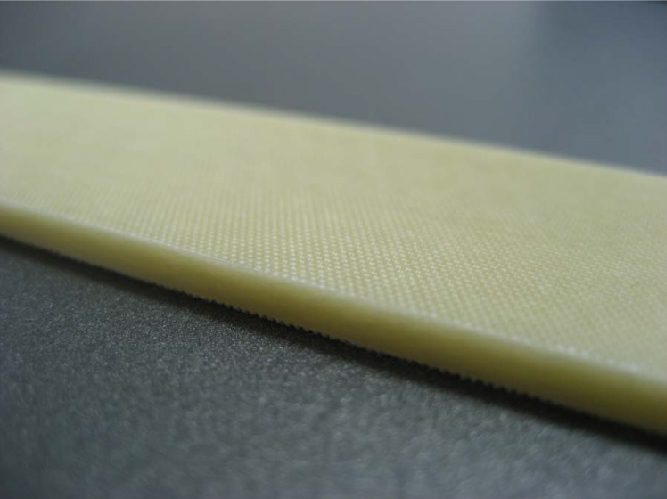

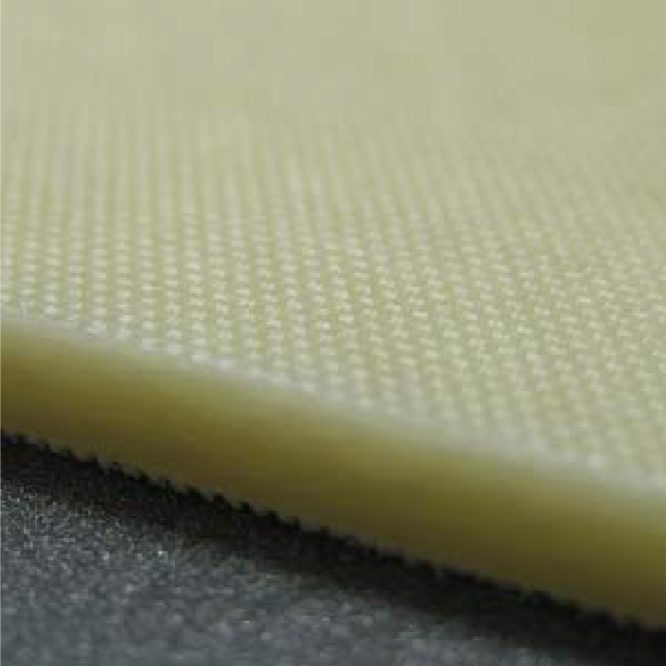

丙烯酸聚氨酯漆是一种快干保护涂料,广泛用于各种工业应用,如地板漆、汽车漆等。当作为地坪漆使用时,它可以服务于人流和胶轮车流量大的地方,如人行道、路边和停车场。

划痕和磨损测试对质量控制的重要性

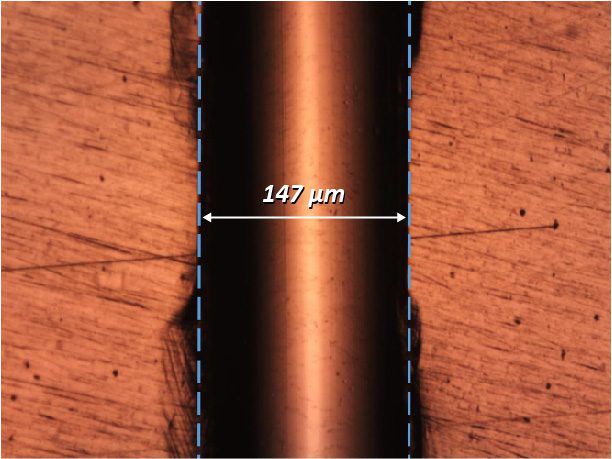

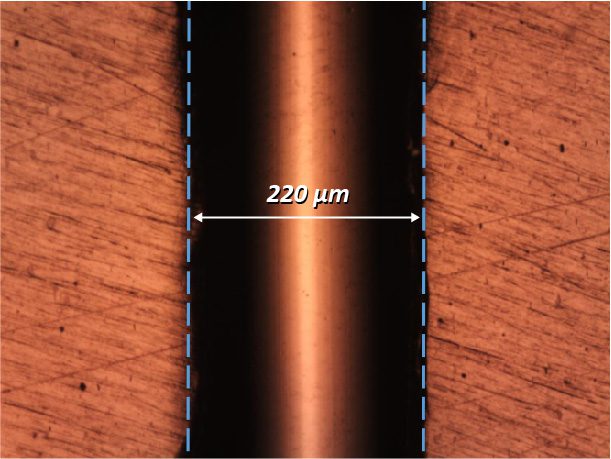

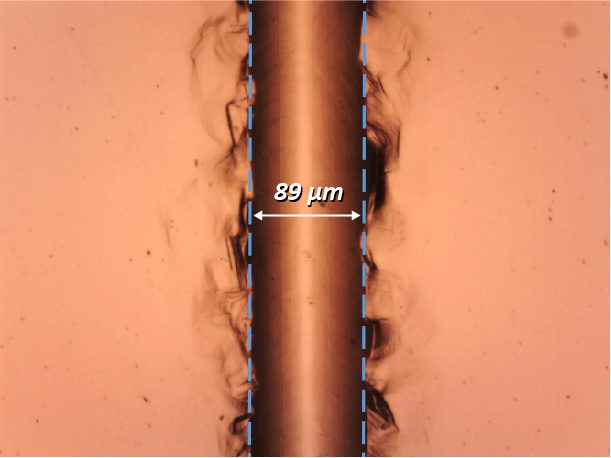

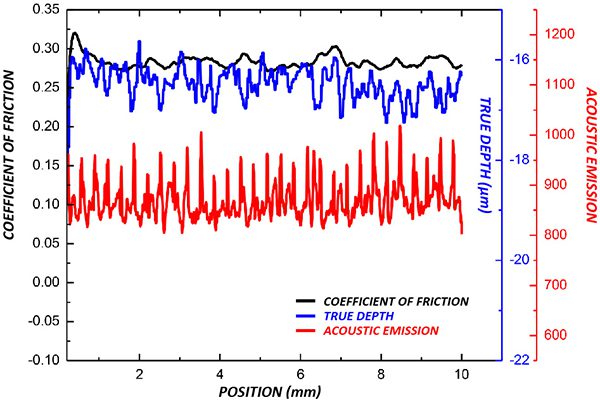

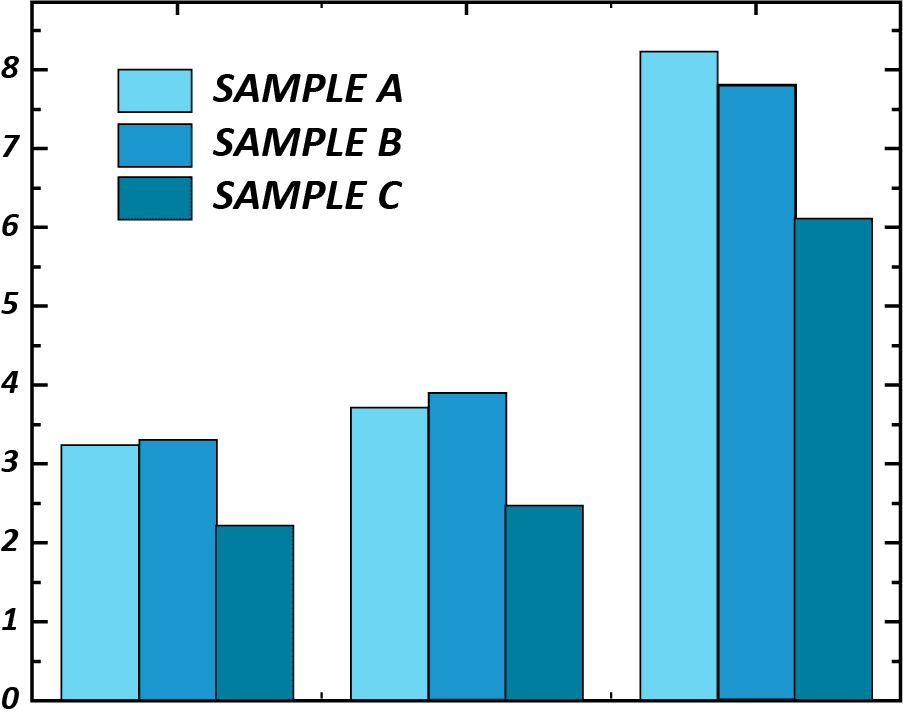

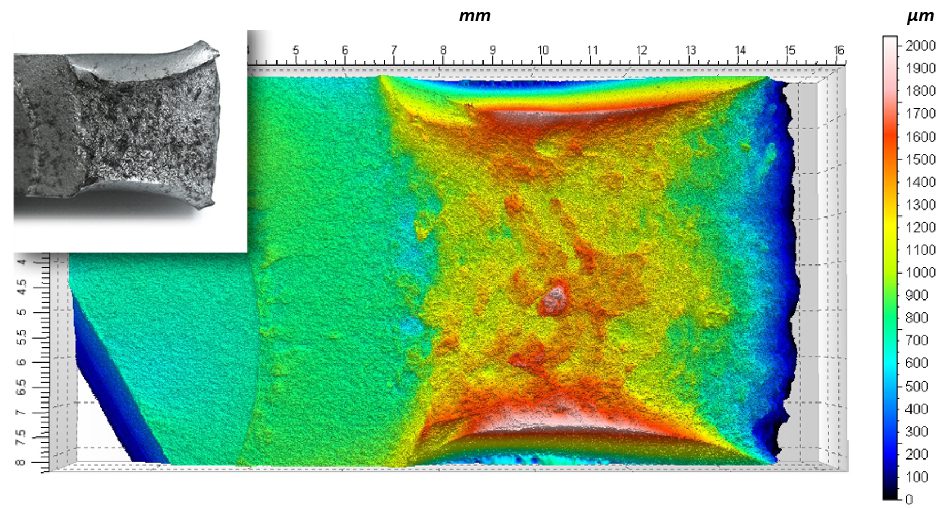

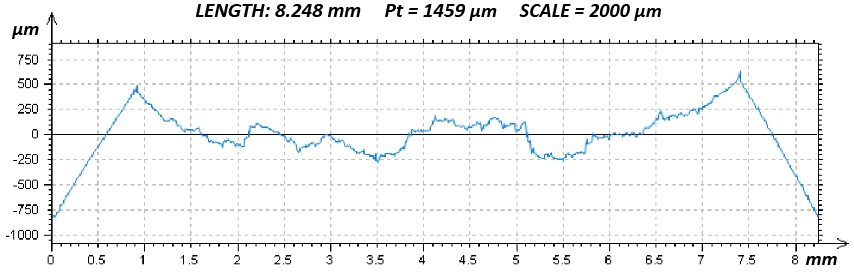

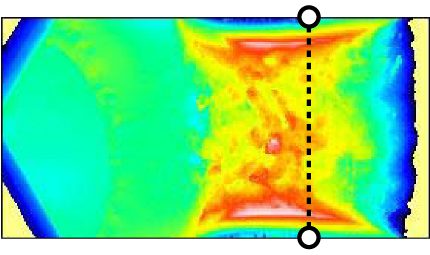

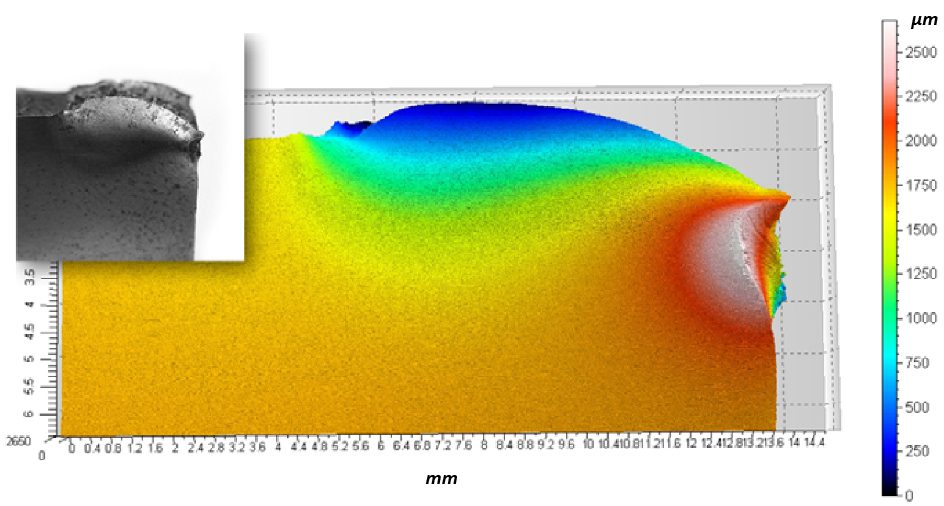

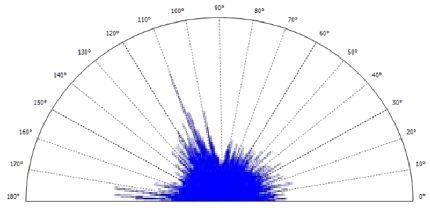

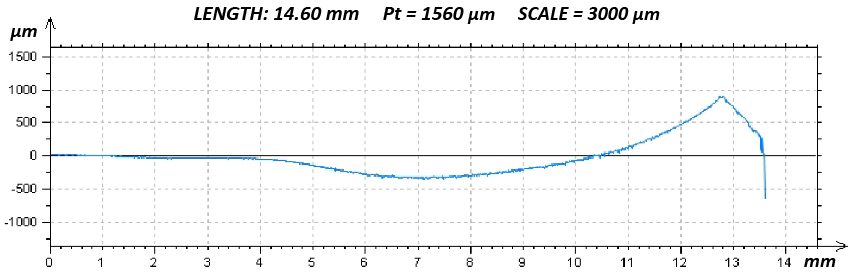

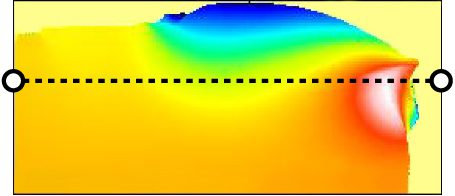

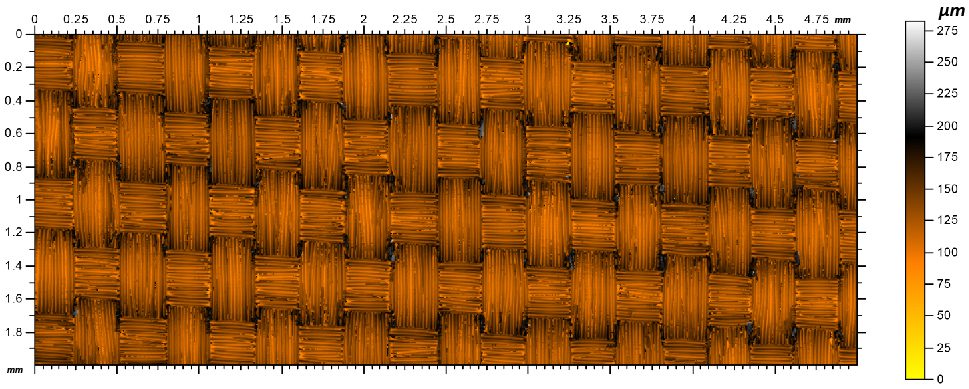

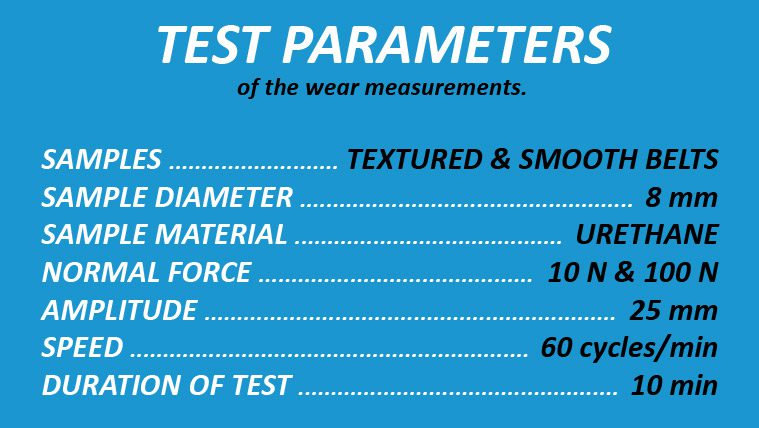

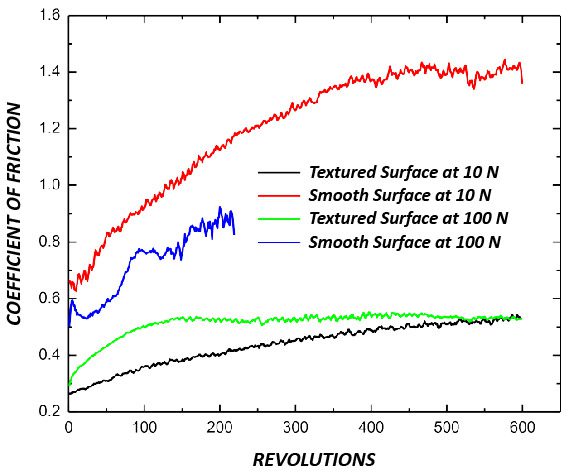

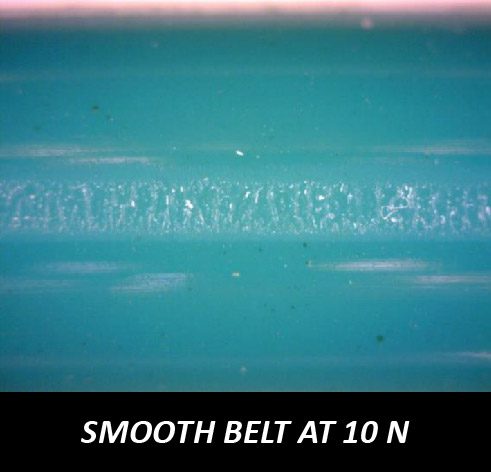

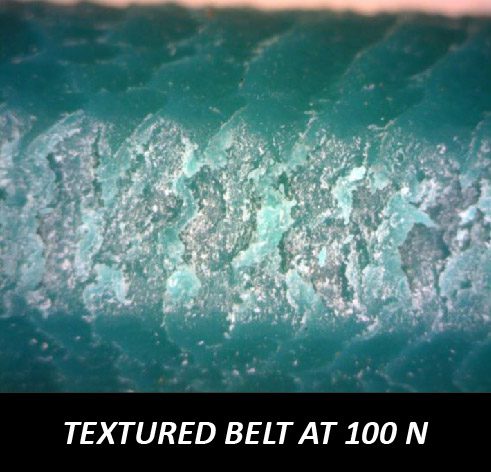

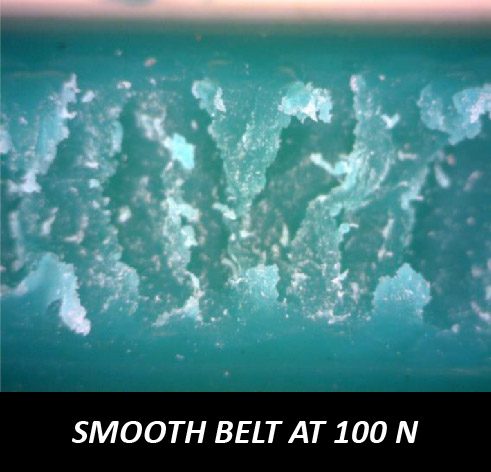

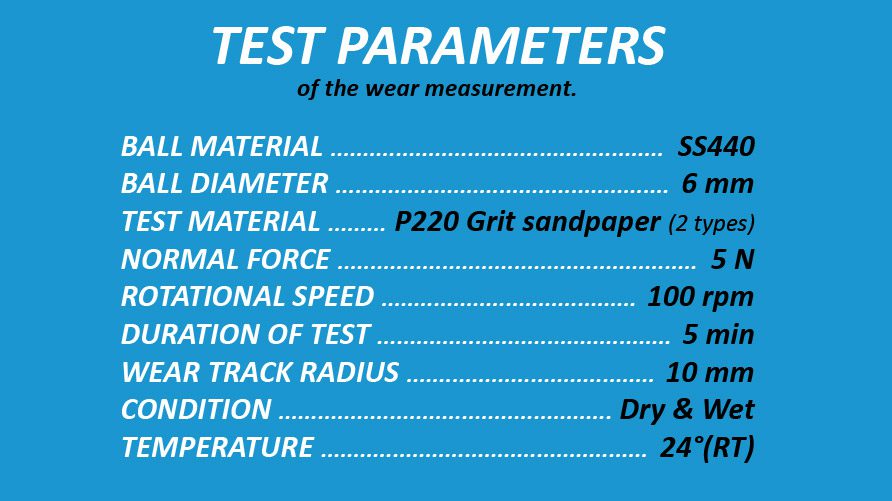

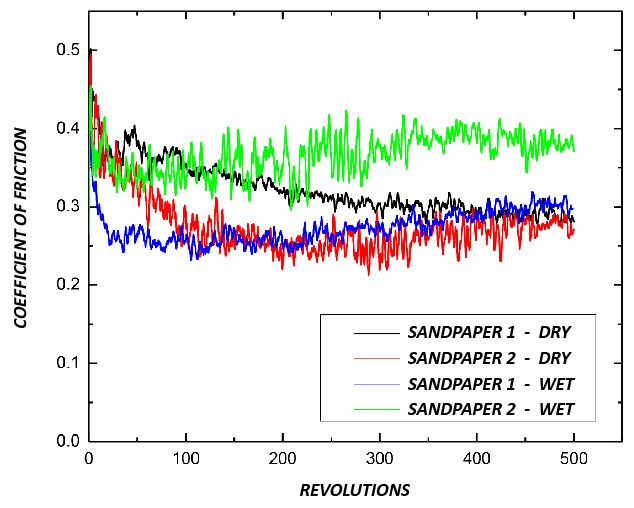

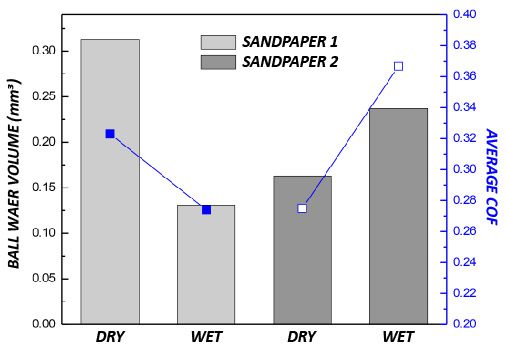

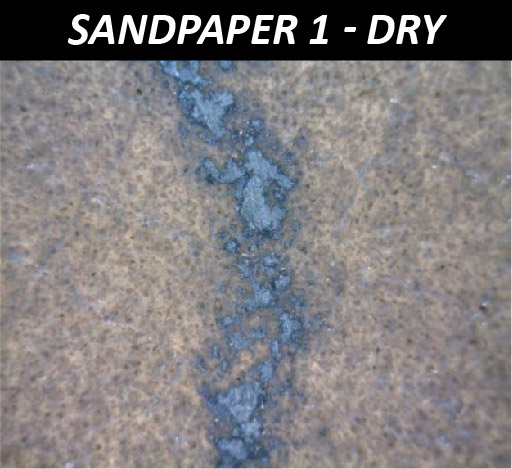

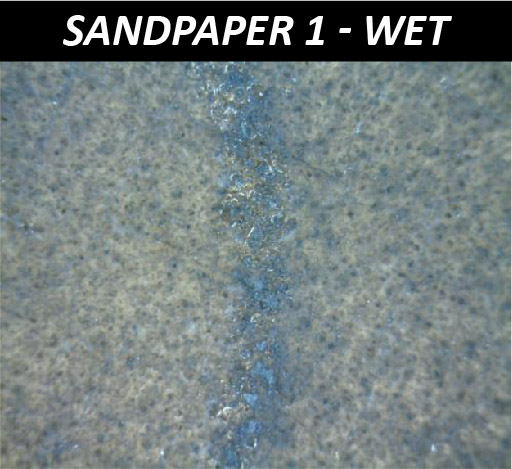

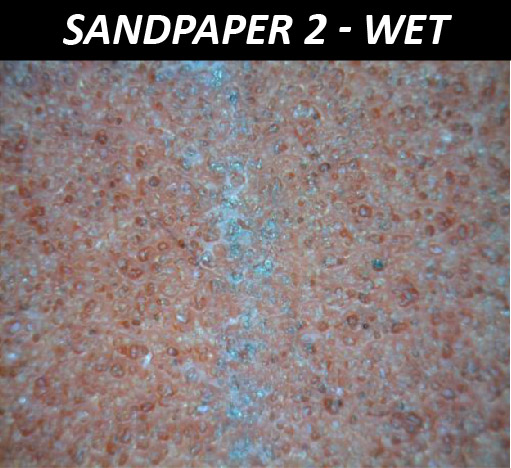

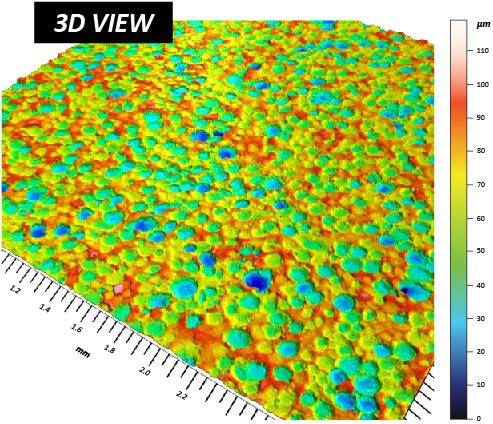

传统上,根据ASTM D4060标准,采用Taber磨损试验来评估丙烯酸聚氨酯地坪漆的耐磨性。然而,正如标准中所提到的,"对于某些材料,由于测试过程中车轮的磨料特性发生变化,使用Taber磨料磨具进行的磨损测试可能会发生变化。“1这可能导致检测结果的可重复性差,并造成比较不同实验室报告的值的困难。此外,在Taber磨损试验中,耐磨性计算为在指定次数的磨损循环下的重量损失。而丙烯酸聚氨酯地坪漆的推荐干膜厚度为37.5 ~ 50 μm2。

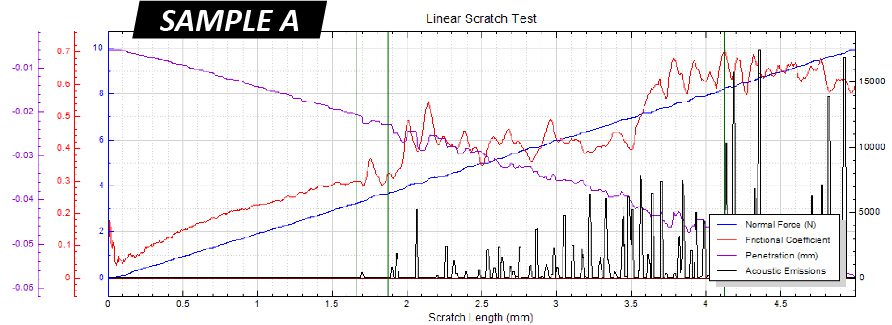

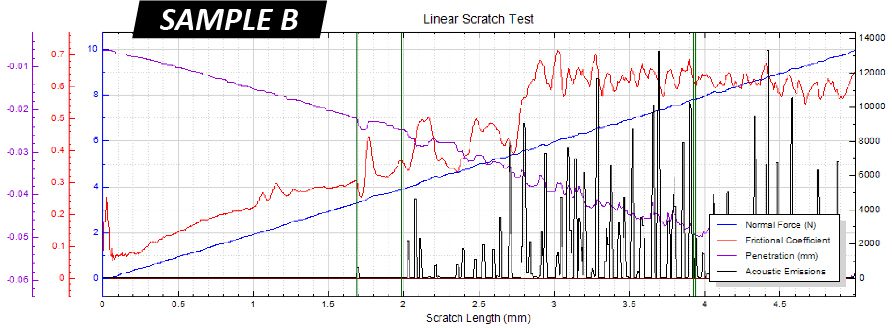

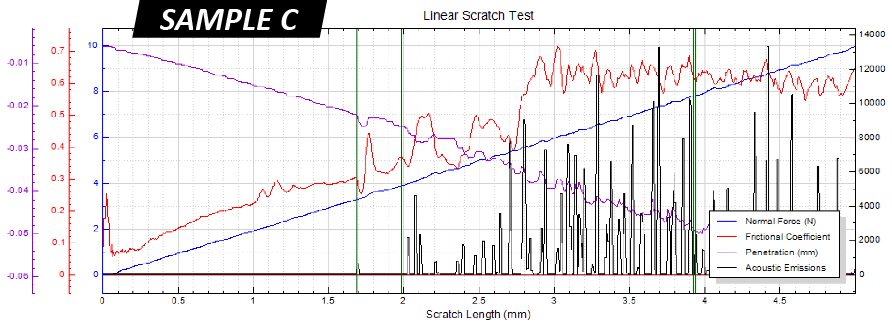

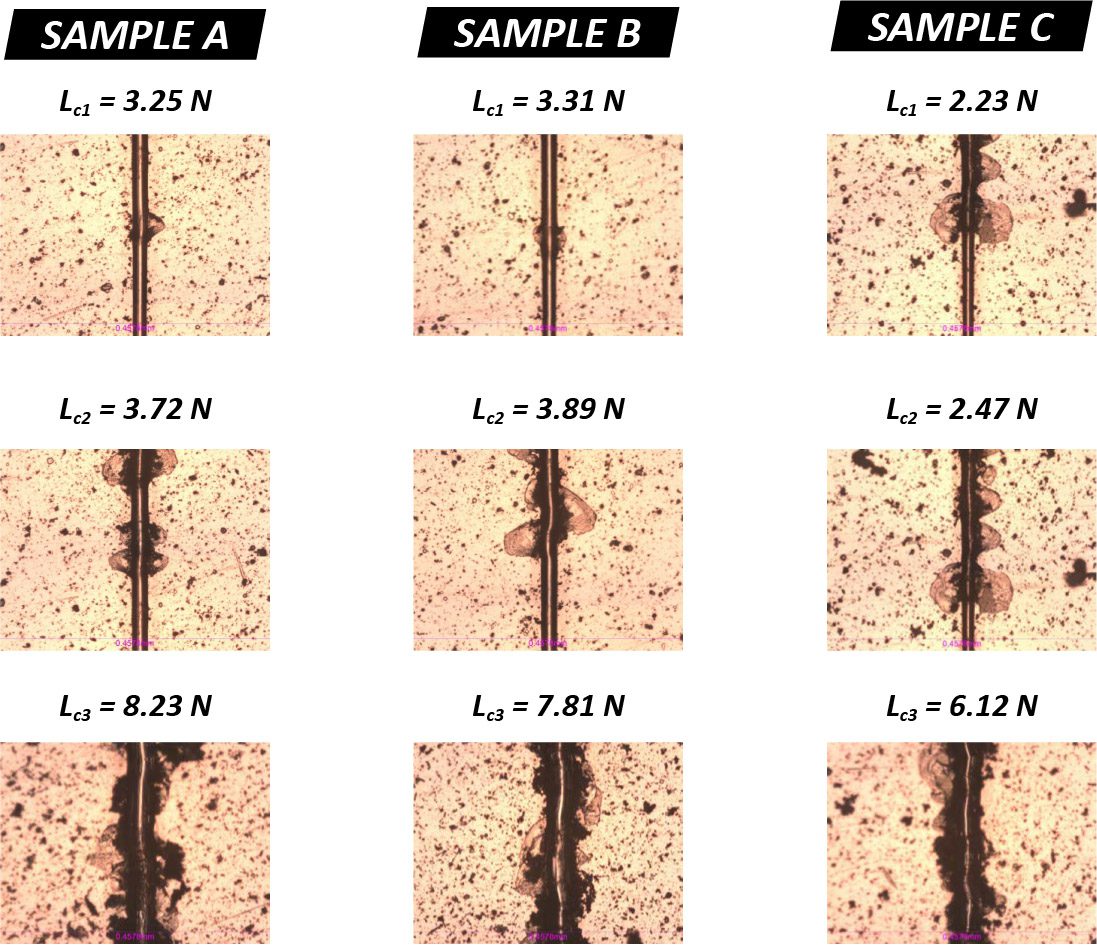

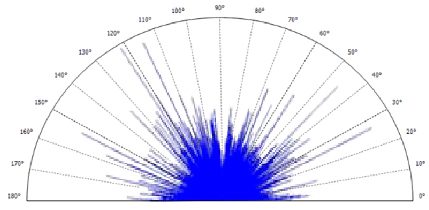

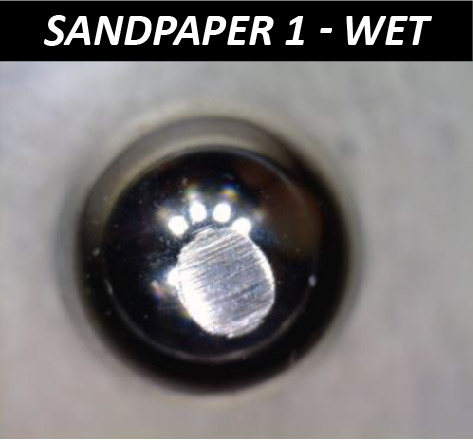

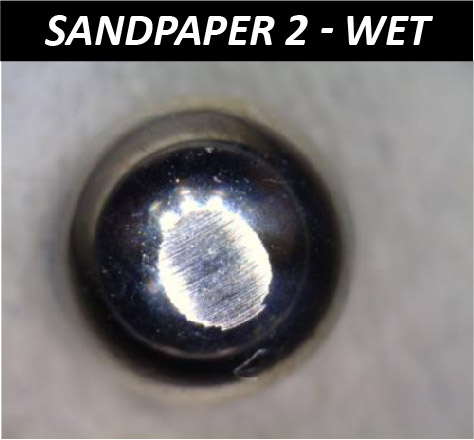

Taber Abraser的侵蚀性磨蚀过程可以迅速磨穿丙烯酸聚氨酯涂层,并造成基材的质量损失,从而导致涂料重量损失计算的巨大误差。在磨蚀试验过程中,磨料颗粒植入涂料中也会造成误差。因此,一个控制良好的可量化和可靠的测量对于确保涂料的可重复性磨损评估至关重要。此外,还有 划痕测试 允许用户在实际应用中检测到过早的粘合剂/胶粘剂失效。