소개

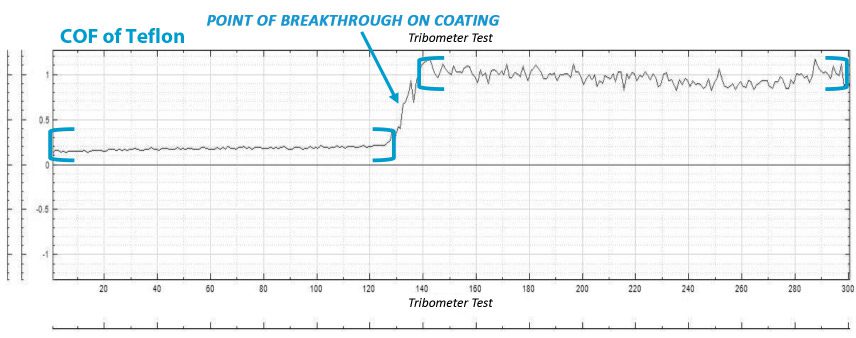

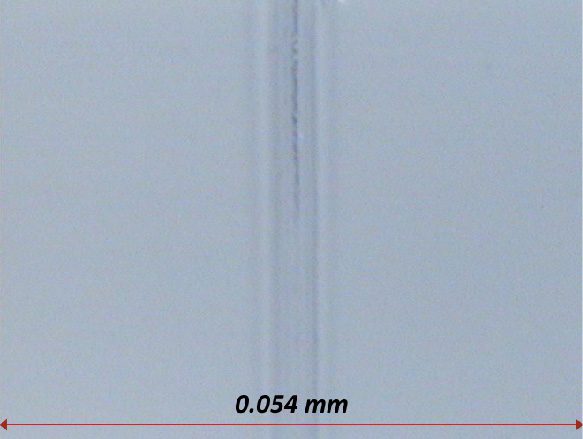

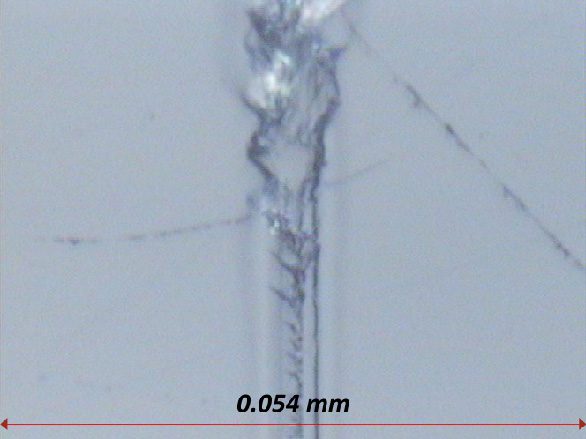

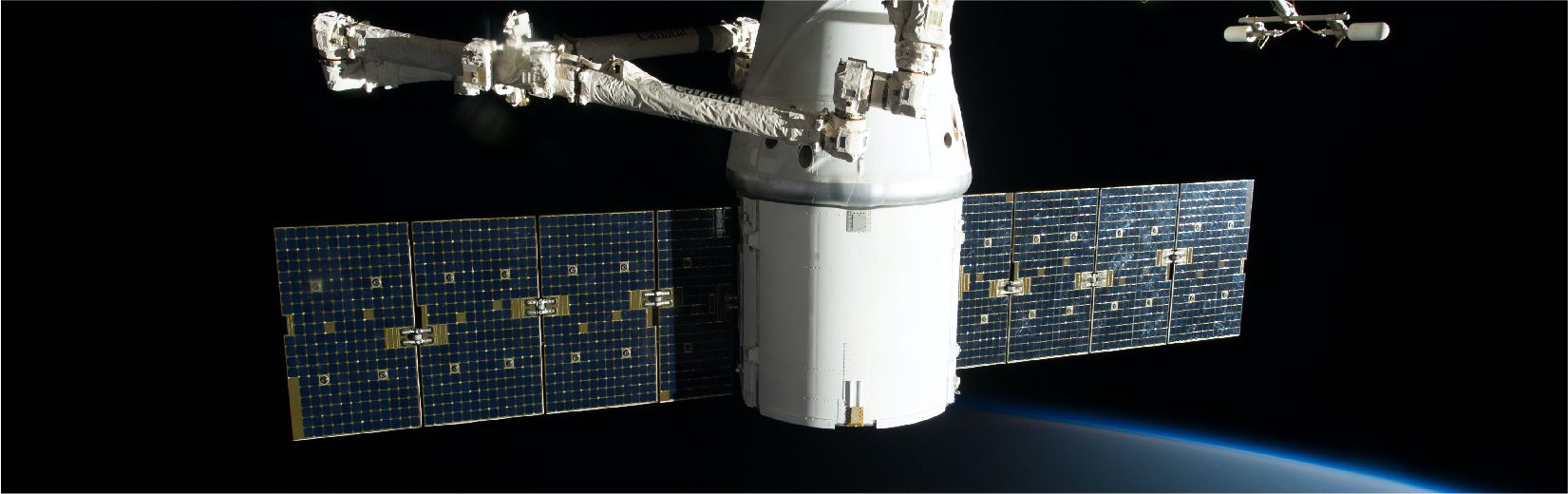

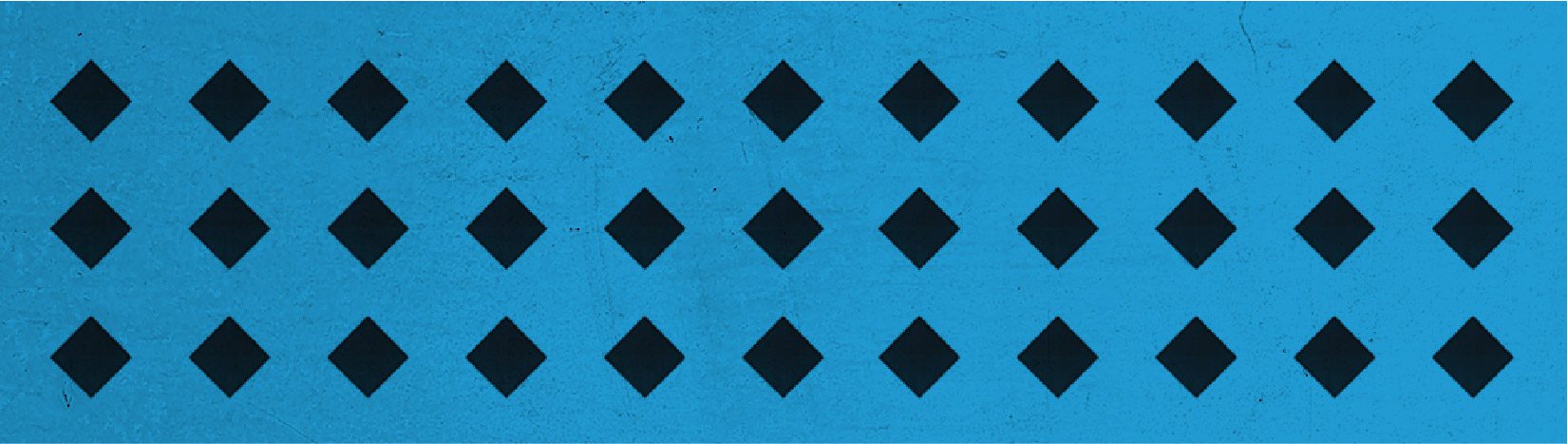

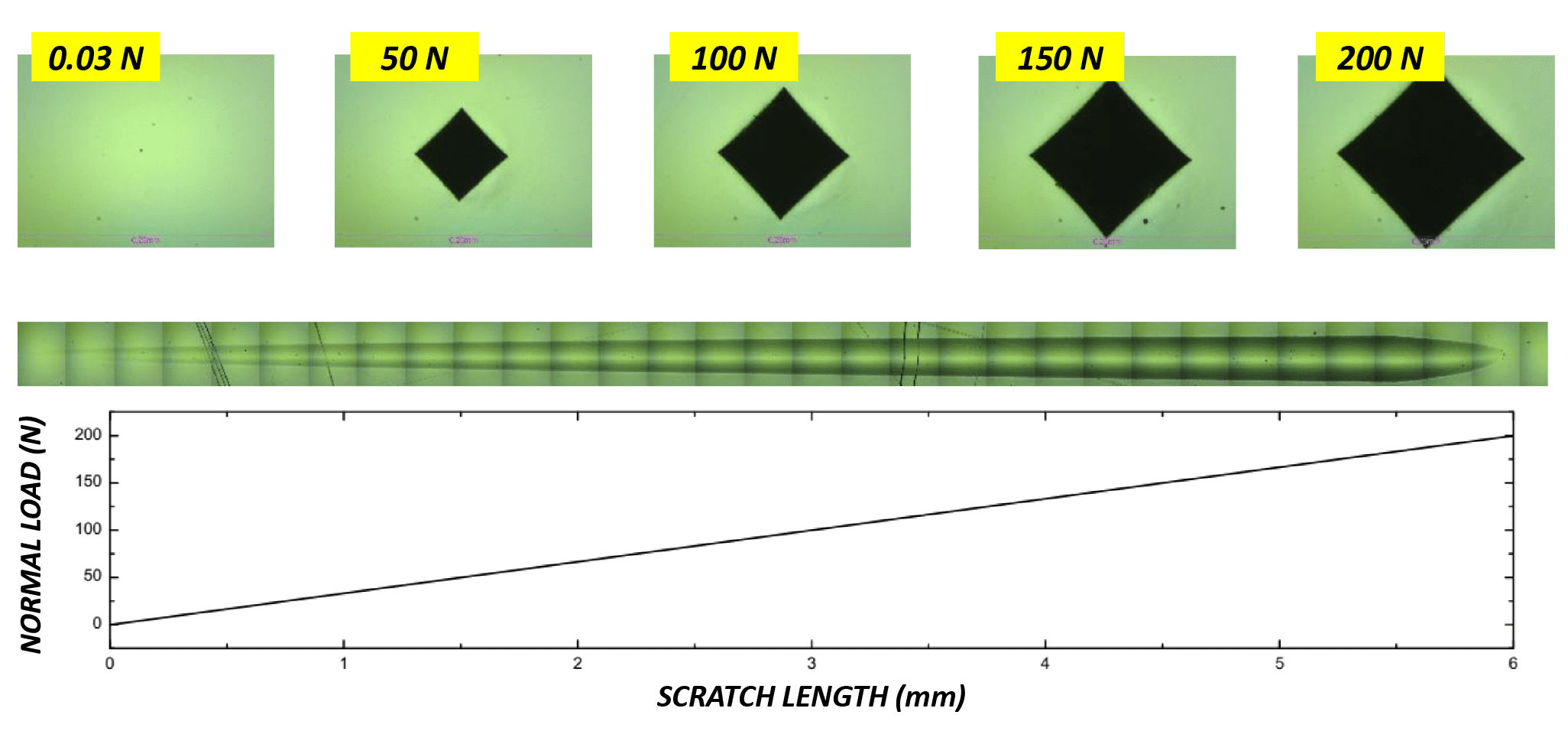

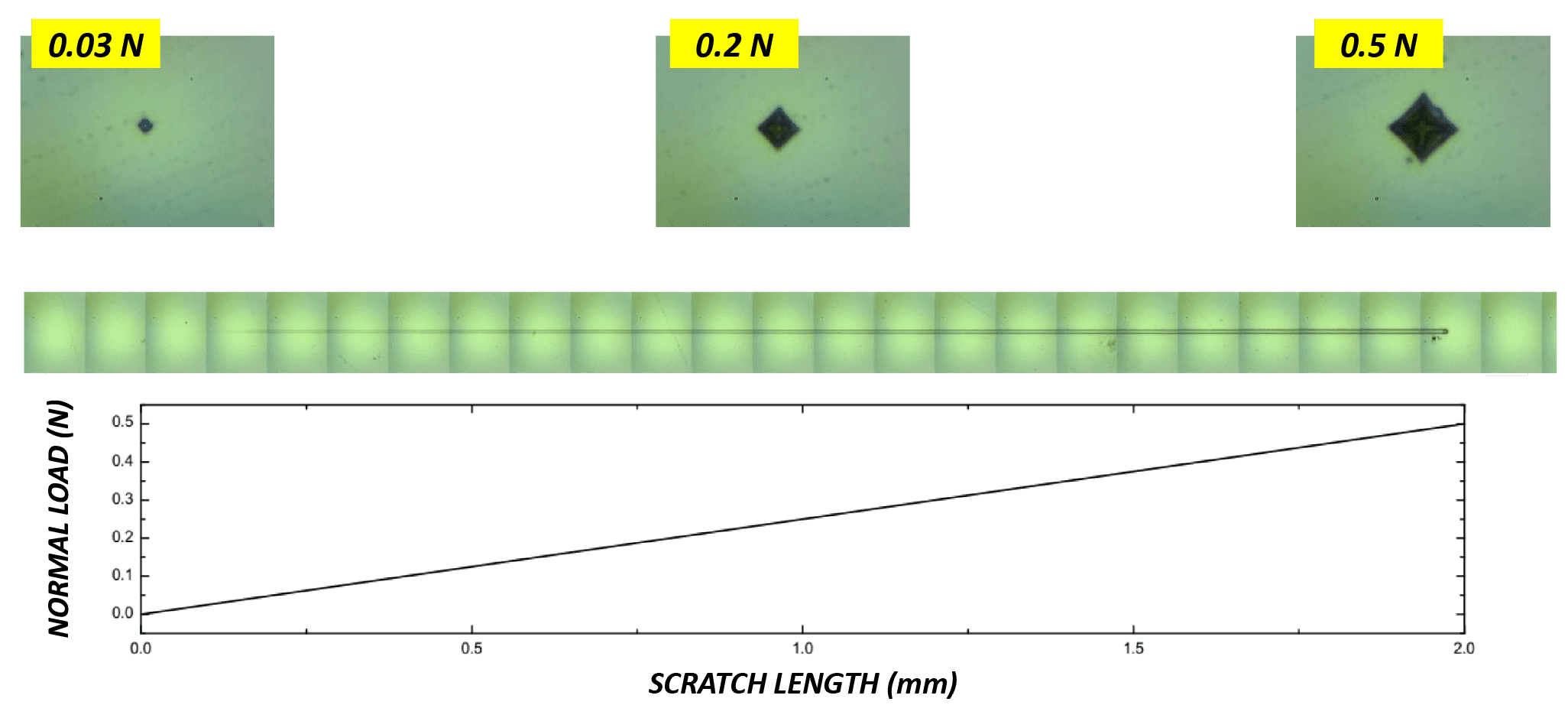

일반적으로 Teflon으로 알려진 PTFE(Polytetrafluoroethylene)는 적용된 하중에 따라 마찰 계수(COF)가 매우 낮고 내마모성이 뛰어난 폴리머입니다. PTFE는 뛰어난 화학적 불활성, 327°C(620°F)의 높은 융점을 나타내며 낮은 온도에서 높은 강도, 인성 및 자기 윤활성을 유지합니다. PTFE 코팅의 뛰어난 내마모성은 자동차, 항공 우주, 의료 및 특히 조리기구와 같은 광범위한 산업 응용 분야에서 매우 인기가 있습니다.

PTFE 코팅의 정량적 평가의 중요성

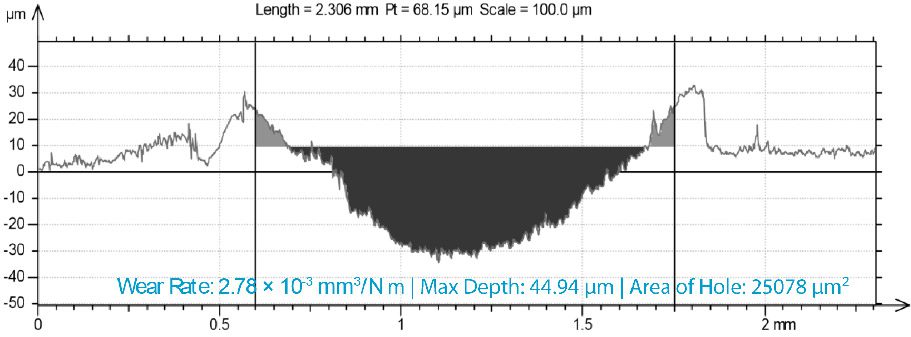

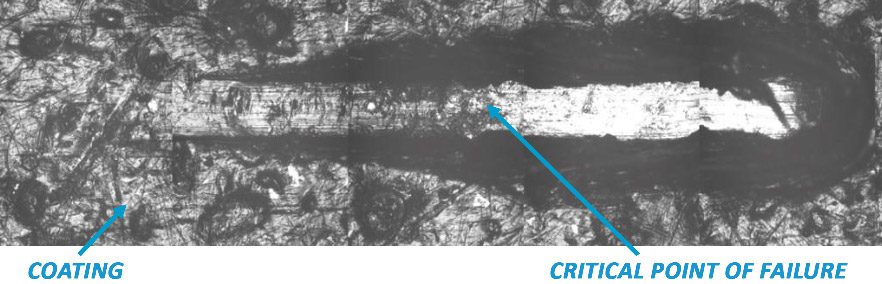

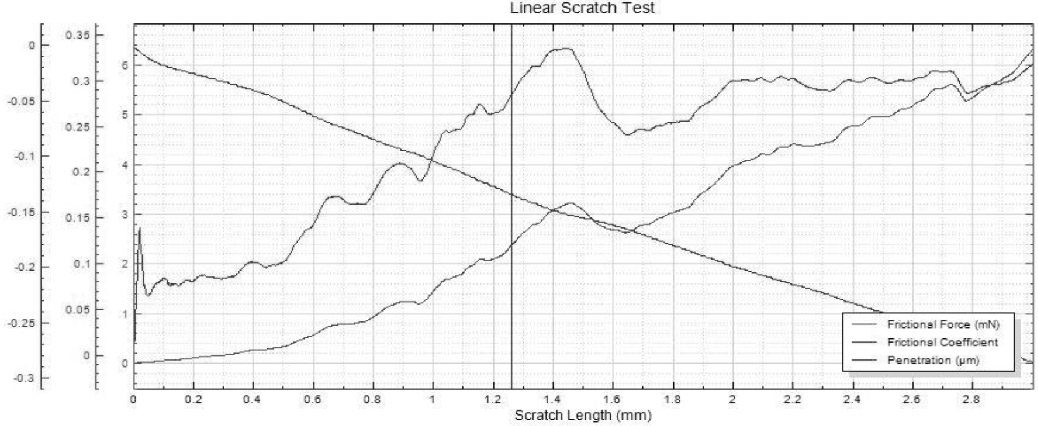

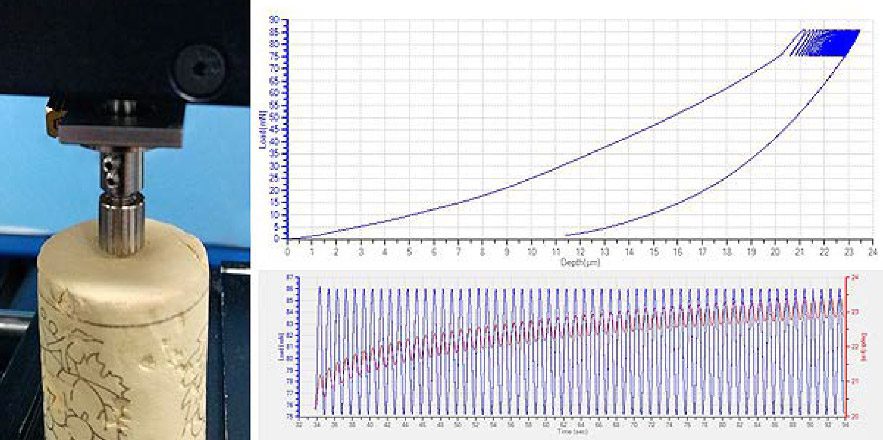

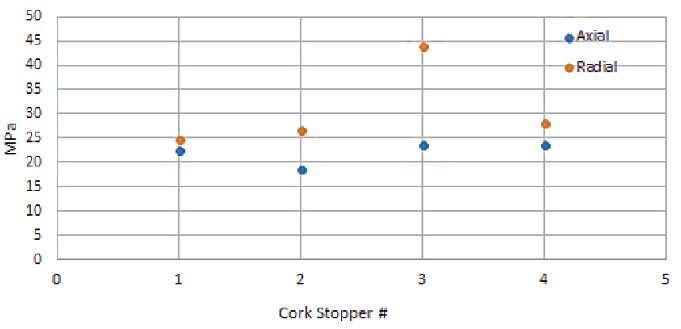

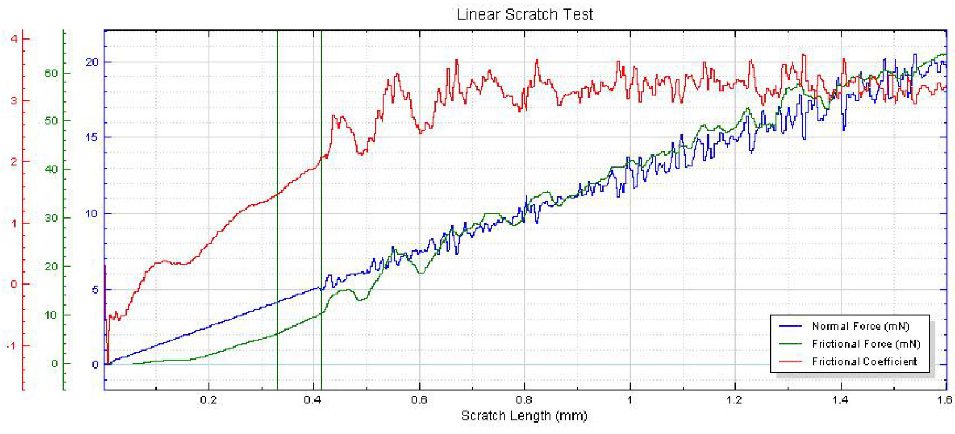

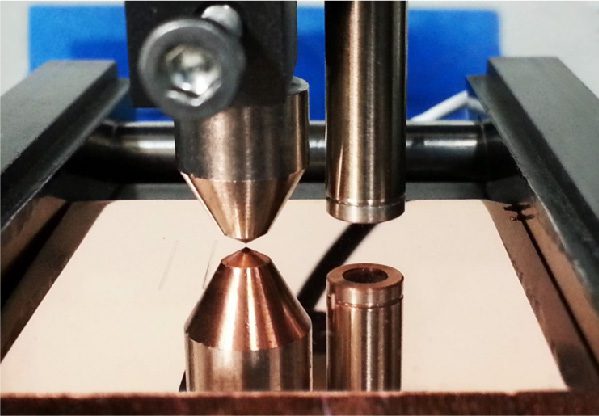

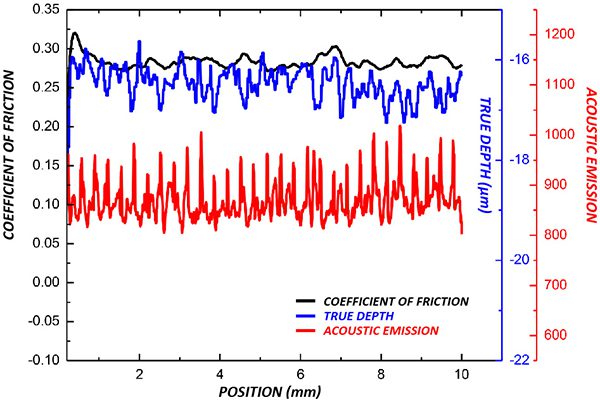

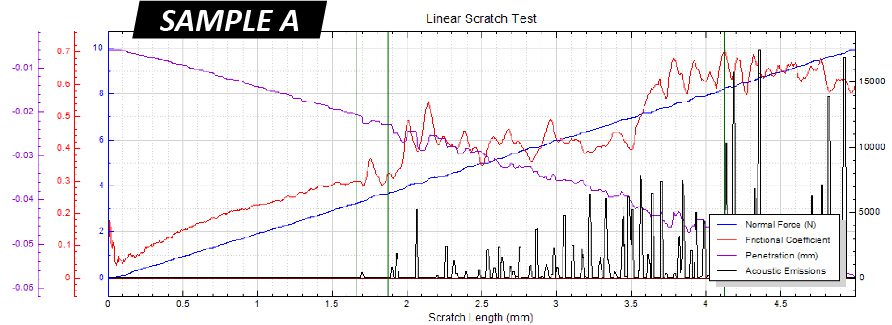

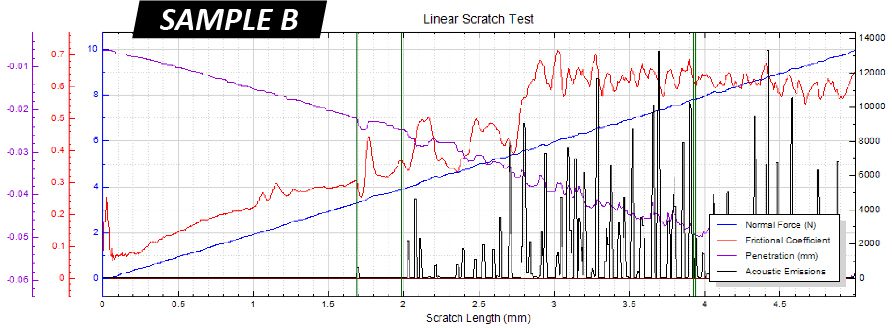

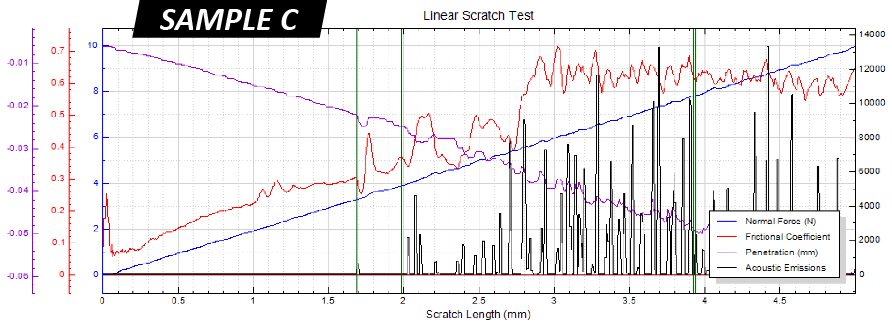

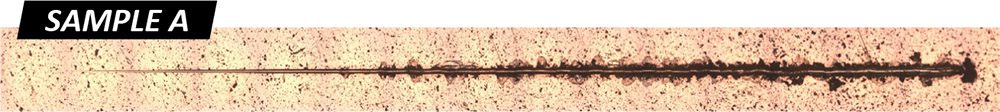

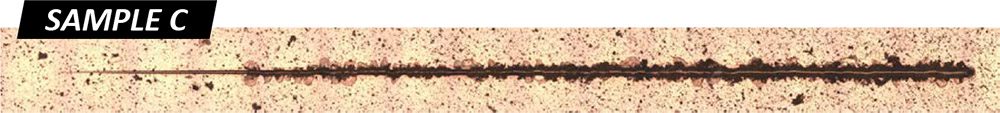

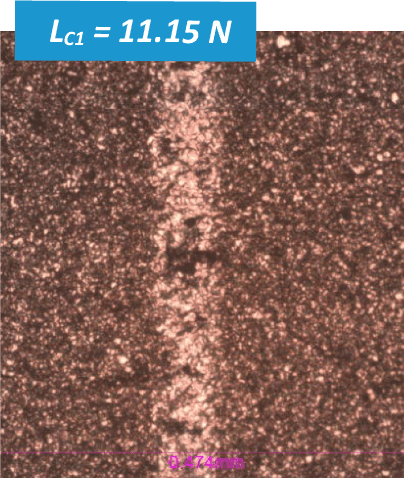

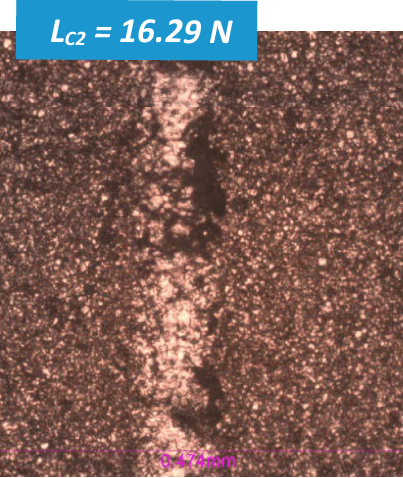

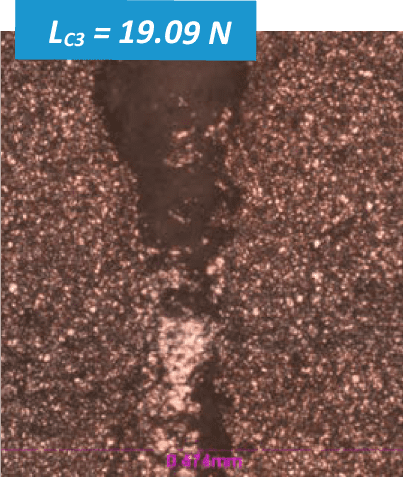

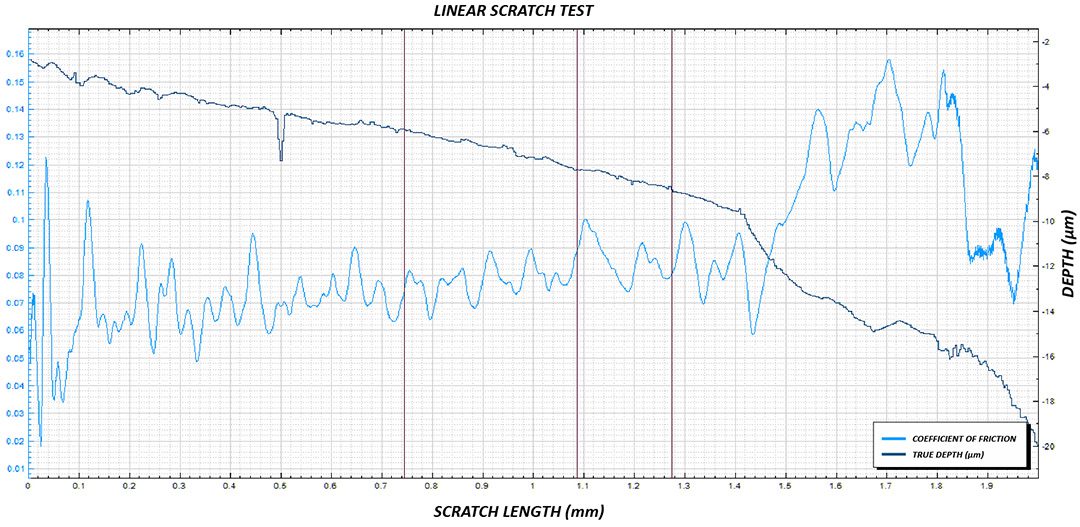

매우 낮은 마찰 계수(COF), 우수한 내마모성 및 고온에서의 뛰어난 화학적 불활성의 조합으로 인해 PTFE는 들러붙지 않는 팬 코팅에 이상적인 선택입니다. R&D 동안 기계 공정을 더욱 강화하고 품질 관리 공정에서 오작동 방지 및 안전 조치에 대한 최적의 제어를 보장하려면 PTFE 코팅의 마찰 기계적 공정을 양적으로 평가하기 위한 신뢰할 수 있는 기술을 보유하는 것이 중요합니다. 코팅의 표면 마찰, 마모 및 접착력을 정밀하게 제어하는 것은 의도한 성능을 보장하는 데 필수적입니다.