Versagen der kohäsiven und klebenden Beschichtung

Das Versagen von Beschichtungen kann sich nachteilig auf die Lebensdauer und Funktionalität von Oberflächen in der Industrie auswirken. Eine solche Methode, die in der Materialbewertung weit verbreitet ist, ist die Kratzprüfung, bei der die Kohäsions- und Adhäsionseigenschaften von Beschichtungen und Schüttgütern durch Aufbringen kritischer Lasten auf Oberflächen bestimmt werden. Diese Technik ermöglicht die Identifizierung potenzieller Schwachstellen und bietet Einblicke in das Verhalten von Beschichtungen unter verschiedenen Bedingungen, was sie zu einem unschätzbaren Werkzeug für die Optimierung und Verbesserung ihrer Eigenschaften macht.

In diesem Artikel befassen wir uns mit dem Messprinzip der Kratzprüfung, mit ihrer Methodik und den Arten von Fehlern, die sie aufdecken kann, sowie mit den Faktoren, die kritische Belastungen beeinflussen. Mit diesem grundlegenden Wissen können Materialwissenschaftler und Ingenieure die Zuverlässigkeit von Beschichtungen besser bewerten und verbessern.

Scratch-Test-Methodik

Die Kratzprüfung ist ein wichtiges Verfahren zur Untersuchung des Versagens von kohäsiven und adhäsiven Beschichtungen. Bei diesem weit verbreiteten Verfahren werden kontrollierte Kratzer mit einem kugelförmigen Stift mit einem Spitzenradius von 1 bis 200 μm erzeugt. Die Kratzer werden entweder unter einer konstanten oder einer progressiven Last mit festen Belastungsraten erzeugt, während sich der Stift mit konstanter Geschwindigkeit über die Probe bewegt. Diese Prüfungen ermöglichen die Bestimmung der kritischen Belastungen, die die Grenzen der Haltbarkeit einer Beschichtung aufzeigen. Kritische Lasten bei progressiven Belastungstests sind die Mindestlasten, bei denen ein erkennbares Versagen auftritt, während sie bei Tests mit konstanter Last den Lasten entsprechen, bei denen ein regelmäßiges Versagen beobachtet wird. Die Ergebnisse von Kratztests tragen wesentlich zur Entwicklung von widerstandsfähigeren Beschichtungen für verschiedene Anwendungen bei und machen diese Analyse zu einem wichtigen Bestandteil der Materialwissenschaft und -technik.

Kohäsive und adhäsive Kalkulationen Versagen

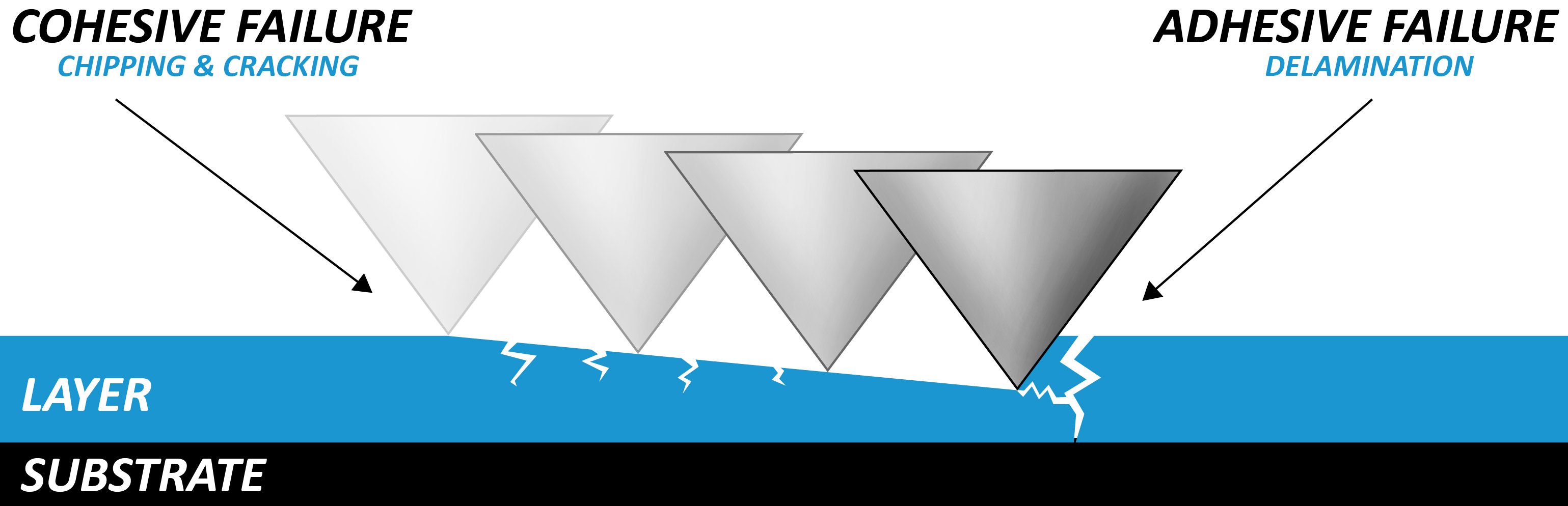

Schüttgut kann bei kritischen Belastungen kohäsive Fehler wie Rissbildung oder plastische Verformung aufweisen, während beschichtete Proben bei niedrigeren Belastungen konforme Risse oder Zugrisse in der Beschichtung zeigen können. Mit zunehmender Belastung besteht jedoch die Möglichkeit, dass sich die Beschichtung vom Substrat ablöst und Abplatzungen, Beulen oder Abplatzungen auftreten. Abbildung 1 veranschaulicht das Prinzip der Kratzprüfung. Diese Fehler können durch eine Vielzahl von Faktoren verursacht werden, wie z. B. unzureichende Haftung zwischen der Beschichtung und dem Substrat, ungleiche Wärmeausdehnungskoeffizienten, ungleichmäßige Spannungen und so weiter. Das Verständnis der verschiedenen Arten des Versagens von Beschichtungen und der ihnen zugrunde liegenden Mechanismen ist entscheidend für die Entwicklung robusterer Beschichtungen, die rauen Umgebungen standhalten können. Dieses Wissen kommt nicht nur der Wissenschaft zugute, sondern auch zahlreichen Industriezweigen, die auf moderne Beschichtungen angewiesen sind, um die Leistung ihrer Produkte zu verbessern.

ABBILDUNG 1: Prinzip der Scrath-Tests

Faktoren, die die kritischen Lasten beeinflussen

Der Kratztest ist ein wertvolles Instrument zur Untersuchung des Verhaltens verschiedener Beschichtungen und ihrer Wechselwirkung mit den darunter liegenden Substraten. Er liefert in hohem Maße reproduzierbare, quantitative Daten, die Aufschluss über die Festigkeit und Haftung der Beschichtungen geben können. Die im Kratztest ermittelten kritischen Belastungen hängen nicht nur von der Kohäsions- und Adhäsionsfestigkeit des Schicht-Substrat-Verbunds, sondern auch von verschiedenen anderen Faktoren ab. Zu diesen Parametern, die in Tabelle 1 zusammengefasst sind, gehören sowohl Faktoren, die mit dem Test selbst zusammenhängen, als auch solche, die mit dem Schicht-Substrat-System zu tun haben. Durch das Verständnis des komplexen Zusammenspiels zwischen diesen Variablen können Forscher ein tieferes Verständnis dafür erlangen, wie Beschichtungen unter verschiedenen Bedingungen funktionieren, und daran arbeiten, ihre Gesamtleistung zu verbessern. Letztendlich kann dieses Wissen zur Entwicklung stärkerer, effektiverer Beschichtungen führen, die besser in der Lage sind, Ausfällen zu widerstehen und die Lebensdauer wichtiger Komponenten zu verlängern.

PARAMETER FÜR KRATZTESTS

| Reibungskoeffizient zwischen Oberfläche und Eindringkörper | Ladegeschwindigkeit |

| Eigenspannungen im Material bei Schüttgütern | Kratzgeschwindigkeit |

| Materialhärte und -rauhigkeit für Schicht-Substrat-Systeme | Radius der Eindringkörperspitze |

| Härte und Rauheit des Substrats | Material des Eindringkörpers |

| Härte und Rauheit der Beschichtung | Parameter der Prüfvorschrift |

| Dicke der Beschichtung | Spezifische Parameter der Probe |

Tabelle 1: Liste der Parameter, die die kritischen Lasten beeinflussen.

Die Stärke der Kratzprüfung liegt in ihrer Fähigkeit, reproduzierbare und quantitative Daten zu liefern, was sie zu einer bevorzugten Methode macht, um quantitativ kleine Veränderungen sowohl bei den kohäsiven als auch bei den adhäsiven Eigenschaften festzustellen. Die Möglichkeit, Beschichtungen zu vergleichen und die Auswirkungen von Herstellungsprozessen oder Chargenvariationen zu bewerten, hat es den Forschern ermöglicht, ein tieferes Verständnis des Beschichtungsverhaltens zu erlangen. Am wichtigsten ist vielleicht, dass die Kratzprüfung zur Identifizierung und Analyse von Beschichtungsversagensmechanismen beigetragen hat. Dieses Wissen ist von unschätzbarem Wert für die Entwicklung robusterer und effizienterer Beschichtungsmaterialien und -verfahren.

Mittel zur Bestimmung der kritischen Last

Mikroskopische Beobachtung

Eine der aussagekräftigsten Techniken ist die mikroskopische Beobachtung. Mit dieser Methode kann zwischen kohäsivem Versagen innerhalb der Beschichtung und adhäsivem Versagen an der Grenzfläche des Beschichtungs-/Substratsystems unterschieden werden.

Aufzeichnung der Tangentialkraft (Reibungskraft)

Durch die Analyse der Kraftschwankungen entlang des Kratzers können die Forscher die unter dem Mikroskop beobachteten Fehler identifizieren und korrelieren. Im Allgemeinen führt ein Fehler in der Probe zu einer spürbaren Veränderung des Reibungskoeffizienten, wie z. B. einer Stufe oder einer Veränderung der Neigung. Die Reibungsreaktionen auf Fehler sind sehr spezifisch für das untersuchte Beschichtungs-/Substrat-System.

Erkennung von Schallemissionen (AE)

Diese Technik umfasst die Erkennung elastischer Wellen, die durch die Bildung und Ausbreitung von Mikrorissen in einem Material erzeugt werden, was eine frühzeitige Erkennung ermöglicht, bevor sie durch mikroskopische Beobachtung sichtbar werden. Die Empfindlichkeit dieser Methode macht sie wertvoll für die Vorhersage des Beginns von Beschichtungsversagen in einer Vielzahl von Materialien. Durch die Quantifizierung der durch AE erzeugten Energie ist es möglich, die kritische Belastung genau zu bestimmen und katastrophale Ausfälle zu verhindern.

Tiefenabtastung

Die Tiefenmessung ist ein wirksames Mittel zur Bestimmung der kritischen Last. Durch die Analyse der plötzlichen Veränderung der Tiefendaten während der Prüfung ist es möglich, Delaminationen zu erkennen. Darüber hinaus kann die Information über die verbleibende Kratzertiefe zusammen mit der Korrektur der Oberflächenreferenz einen Einblick in die plastische bzw. elastische Verformung der Beschichtung während der Prüfung geben. Der Einsatz von chromatischer, berührungsloser 3D-Bildgebung und AFMs ermöglicht auch eine vollständige Abbildung des Kratzerprofils nach der Prüfung, was die Analyse noch detaillierter macht. Letztendlich ist die Bestimmung der kritischen Belastung durch Tiefenabtastung ein wichtiges Instrument zur Vermeidung von Beschichtungsausfällen und zur Verbesserung der Produktleistung.

Schlussfolgerung

Das Versagen von kohäsiven und adhäsiven Beschichtungen ist ein entscheidender Aspekt, der in Branchen, die Beschichtungen verwenden, bewertet werden muss. Diese Bewertung wird durch die Kratzprüfung ermöglicht, die als ein wesentliches Messprinzip fungiert. Ein tiefes Verständnis der Versagensarten dieser Methode und der Einflussfaktoren für die kritischen Belastungen bietet Fachleuten wertvolle Einblicke in das Verhalten und die Leistung von Beschichtungen. Dank ihrer Reproduzierbarkeit und Empfindlichkeit ist die Kratzprüfung zu einem wichtigen Instrument der Materialbewertung geworden. Durch die Einbeziehung der Kratzprüfung in die Qualitätskontrolle kann die Industrie ihre Beschichtungen und Herstellungsverfahren verbessern. Die kontinuierliche Weiterentwicklung und Forschung auf dem Gebiet der Kratzprüfung wird zur Entwicklung langlebiger und zuverlässiger Beschichtungen in verschiedenen Branchen beitragen. Daher kann die Bedeutung der Kratzprüfung für die Abschwächung der negativen Auswirkungen von Beschichtungsfehlern gar nicht hoch genug eingeschätzt werden.