مقدمة

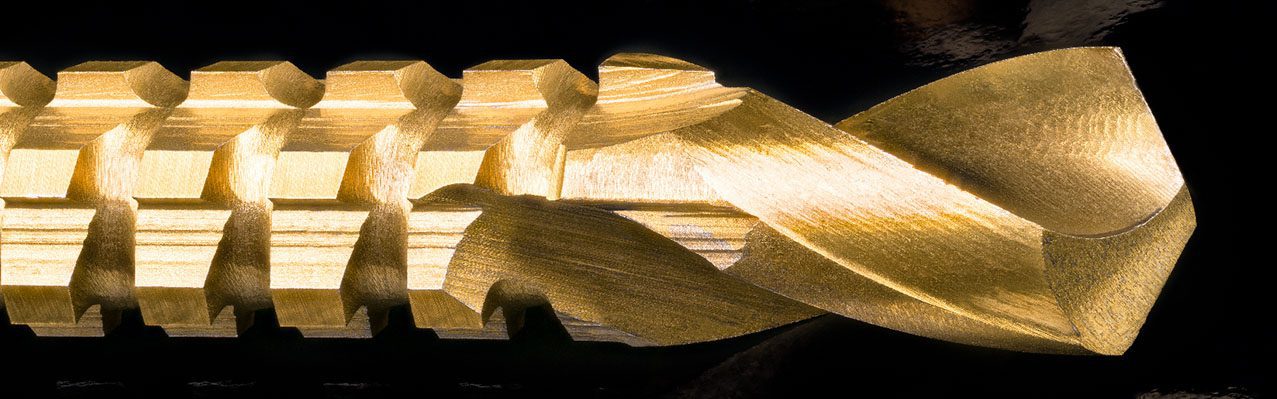

بولي رباعي فلورو الإيثيلين (PTFE)، المعروف باسم تفلون، هو بوليمر ذو معامل احتكاك (COF) منخفض بشكل استثنائي ومقاومة تآكل ممتازة ، اعتمادًا على الأحمال المطبقة. يُظهر PTFE خمولًا كيميائيًا فائقًا ، ونقطة انصهار عالية تبلغ ٣٢٧ درجة مئوية، ويحافظ على قوة عالية وصلابة وتزييت ذاتي في درجات حرارة منخفضة. إن مقاومة التآكل الاستثنائية لطلاءات PTFE تجعلها مطلوبة بشدة في مجموعة واسعة من التطبيقات الصناعية ، مثل السيارات ، والفضاء ، والطبية ، ولا سيما أدوات الطبيخ.

أهمية التقييم الكمي لطلاءات PTFE

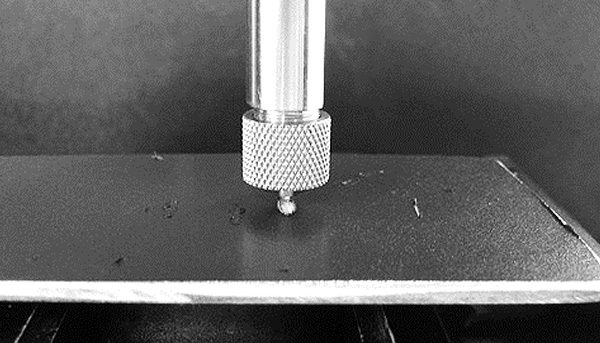

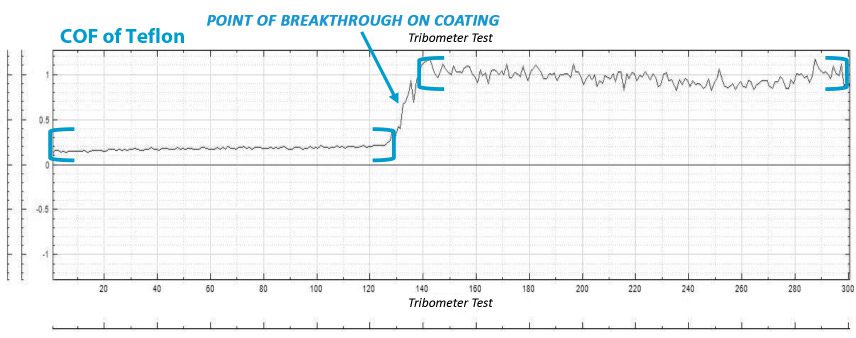

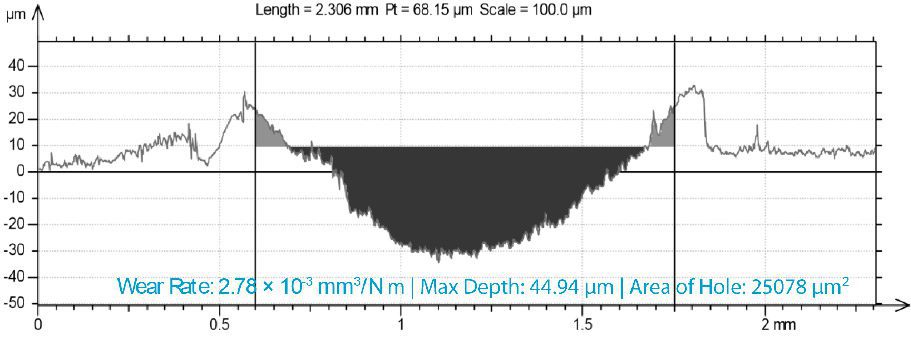

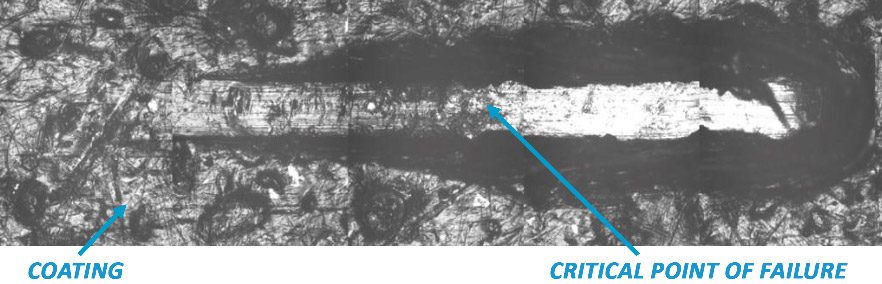

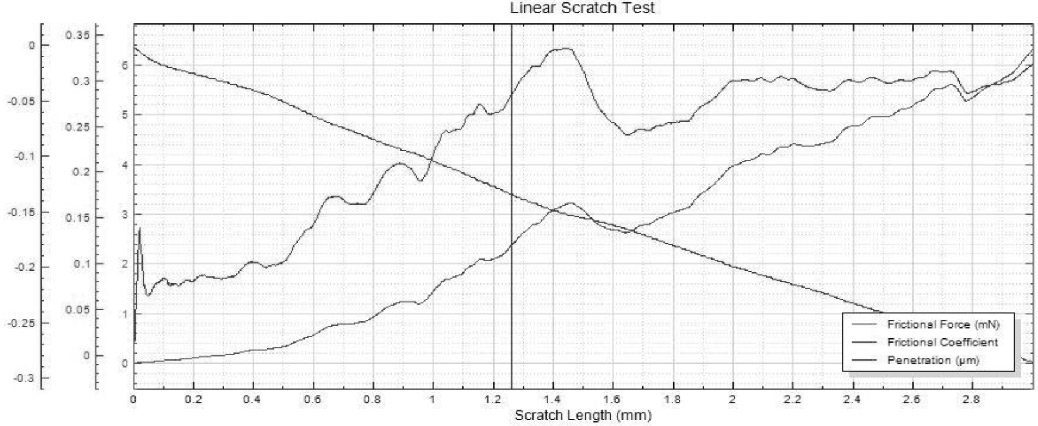

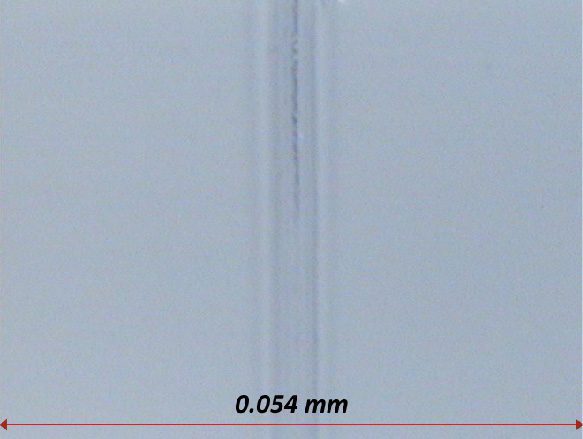

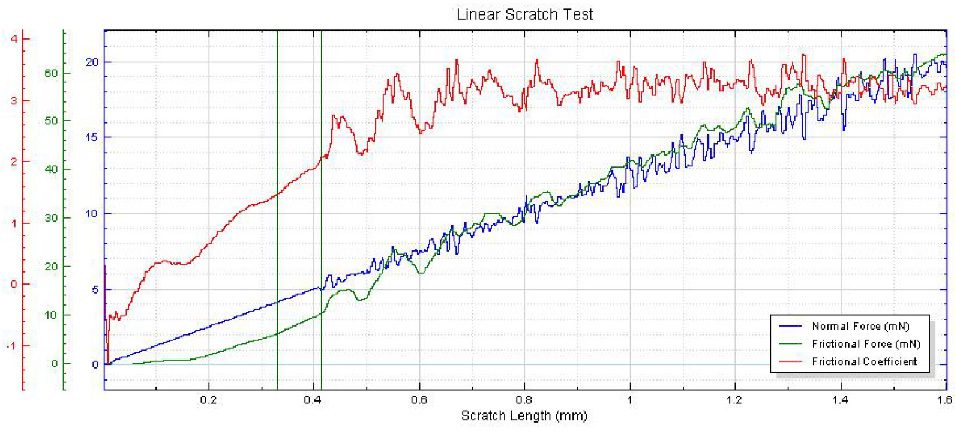

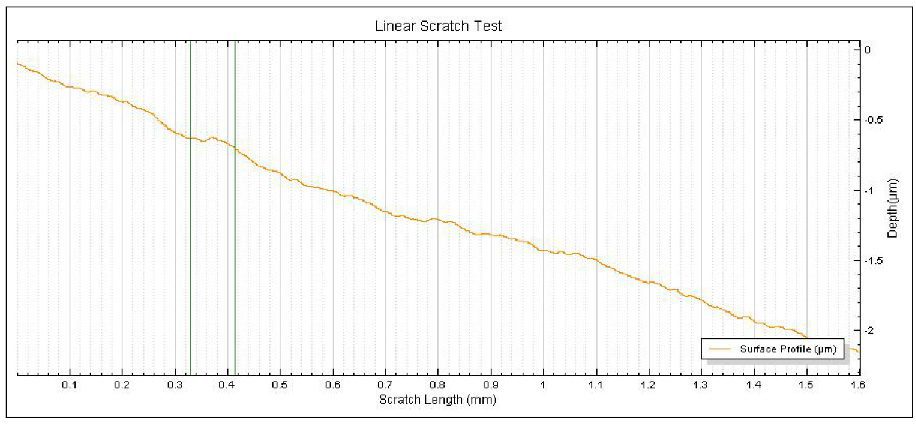

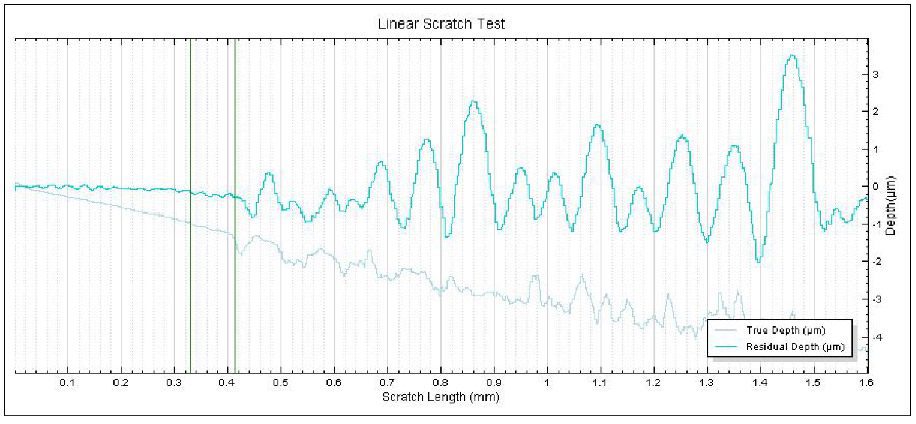

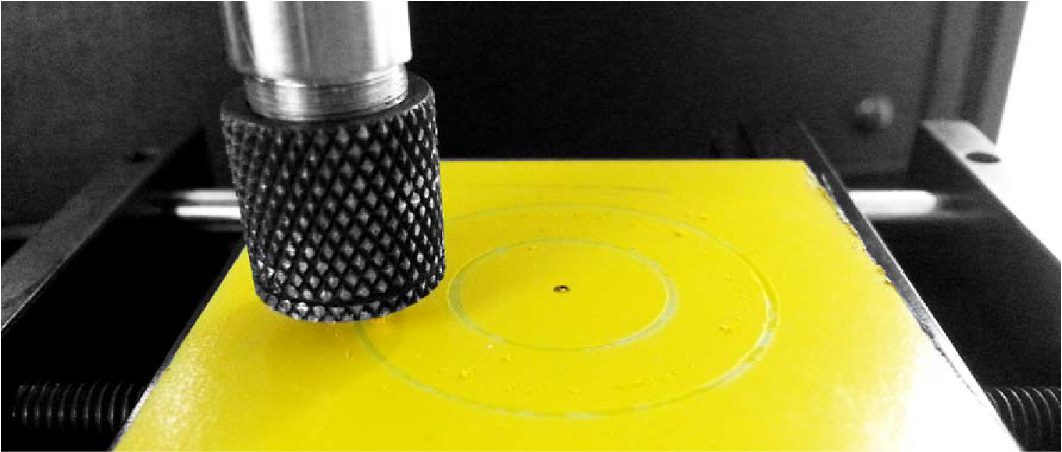

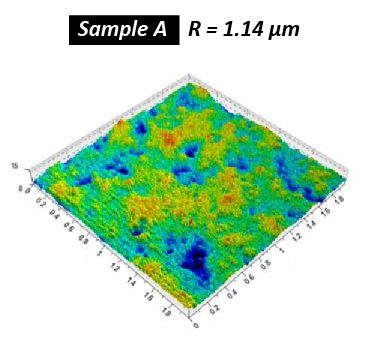

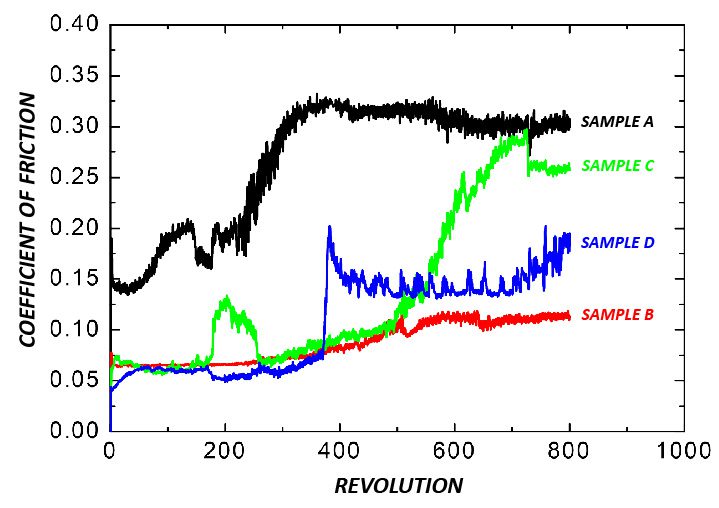

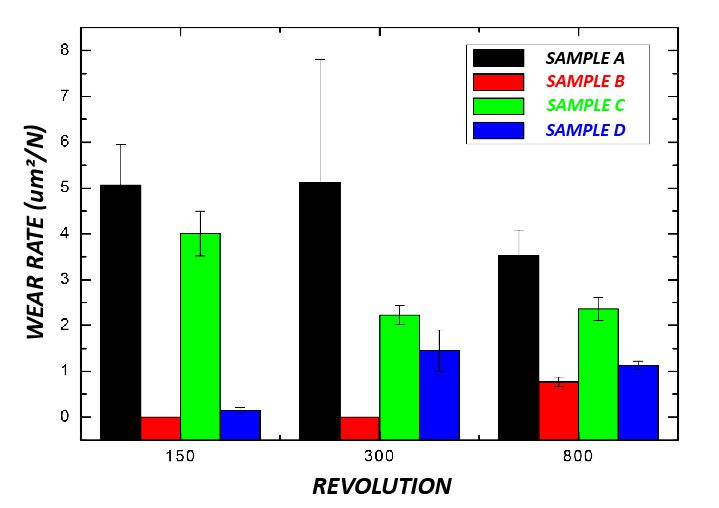

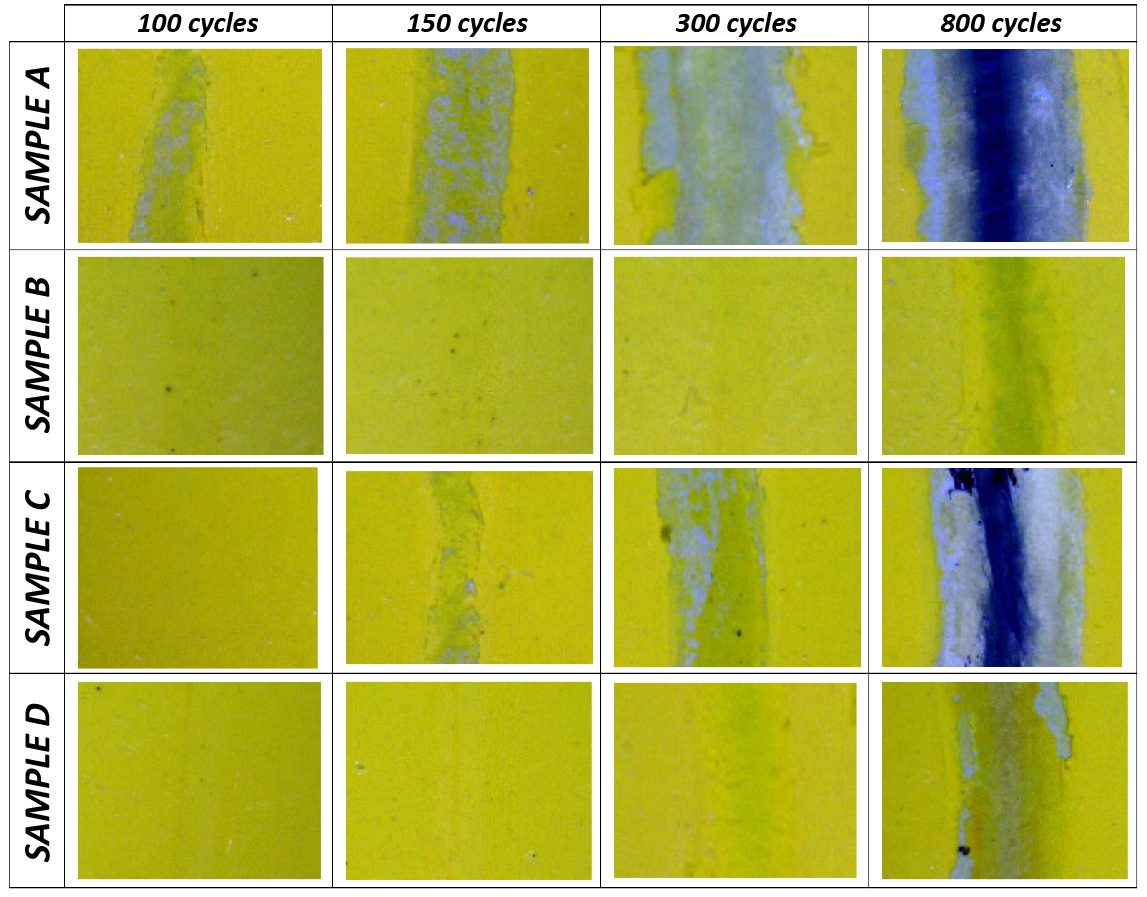

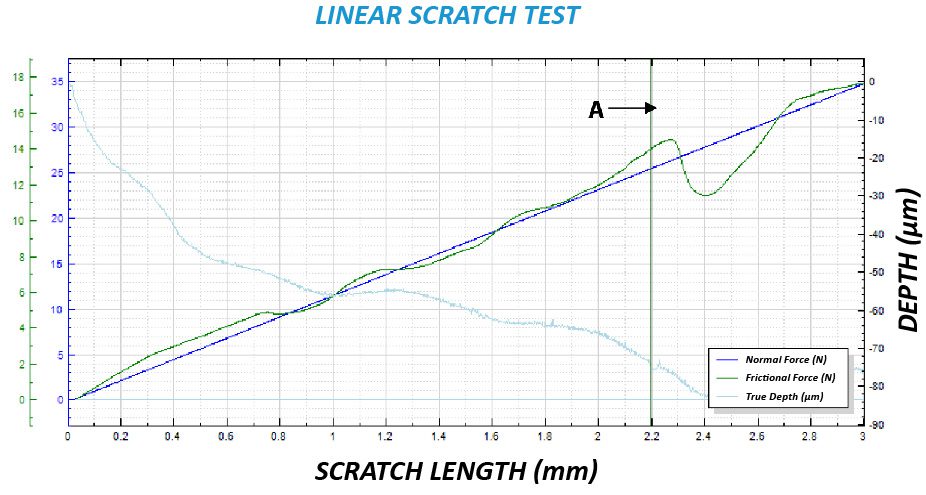

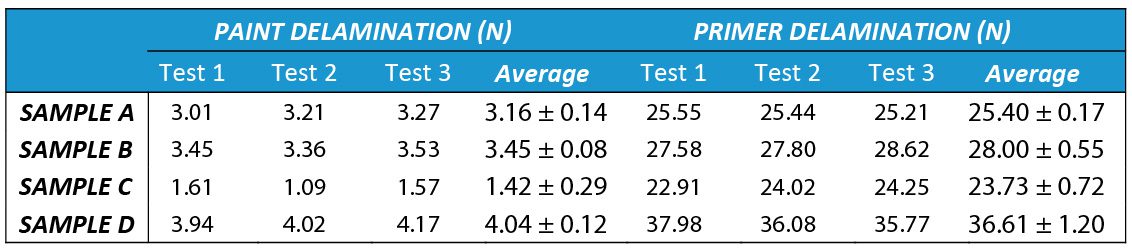

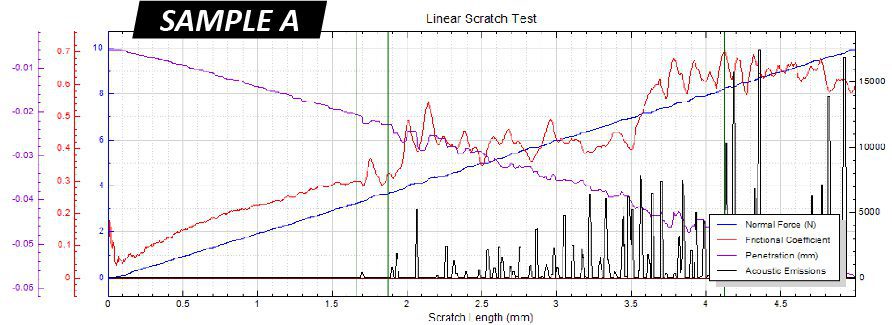

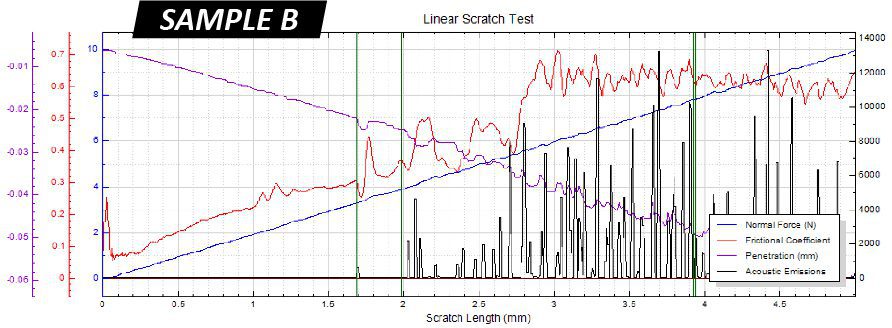

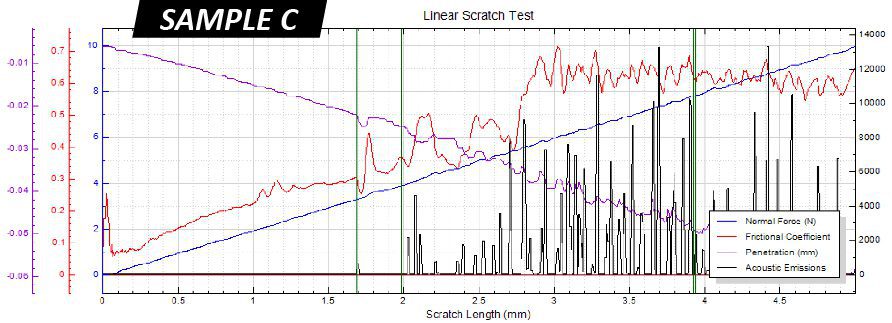

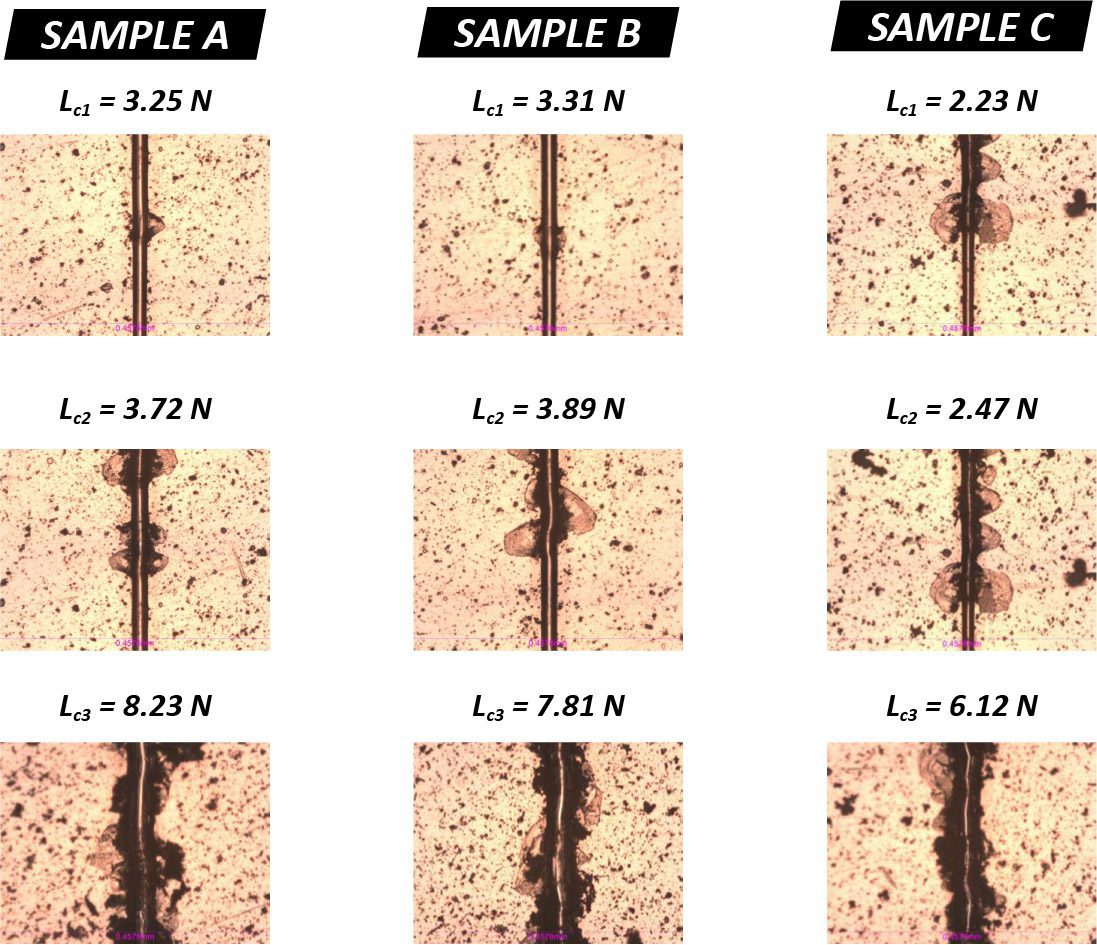

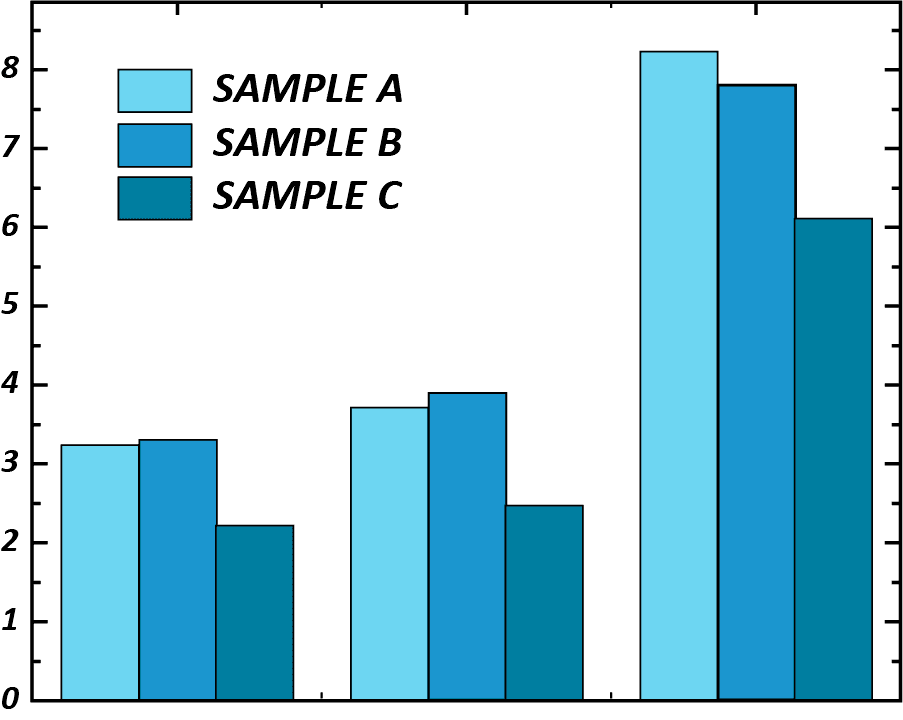

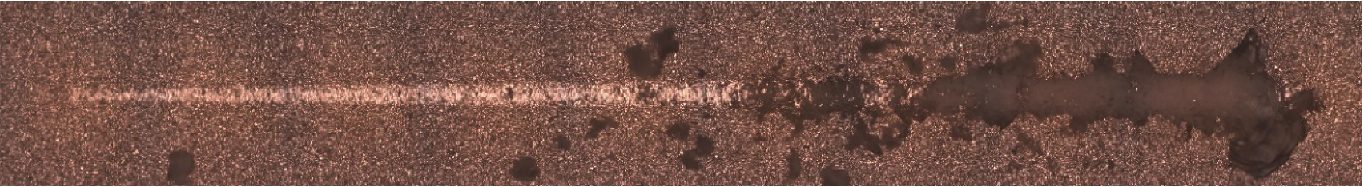

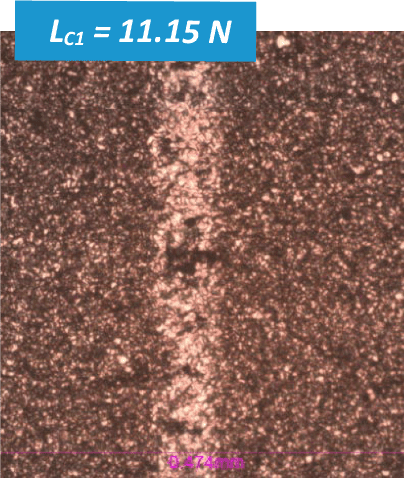

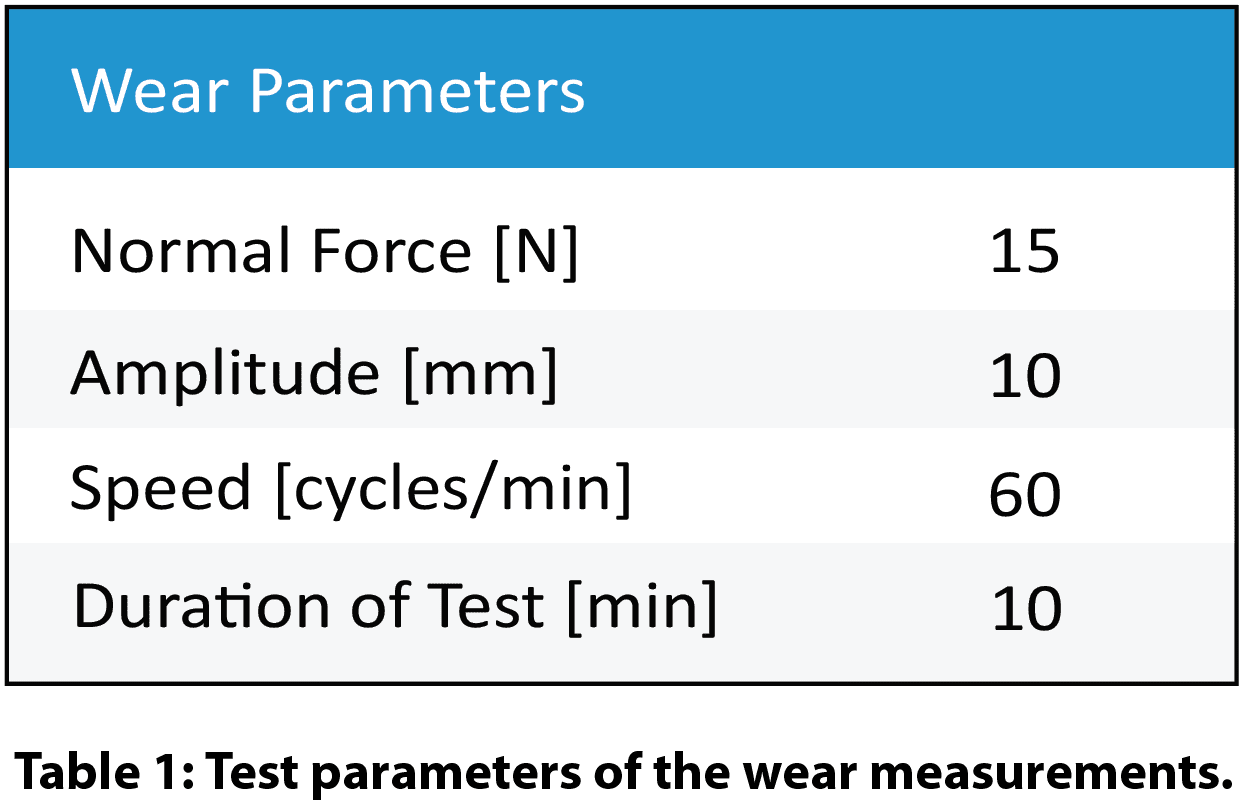

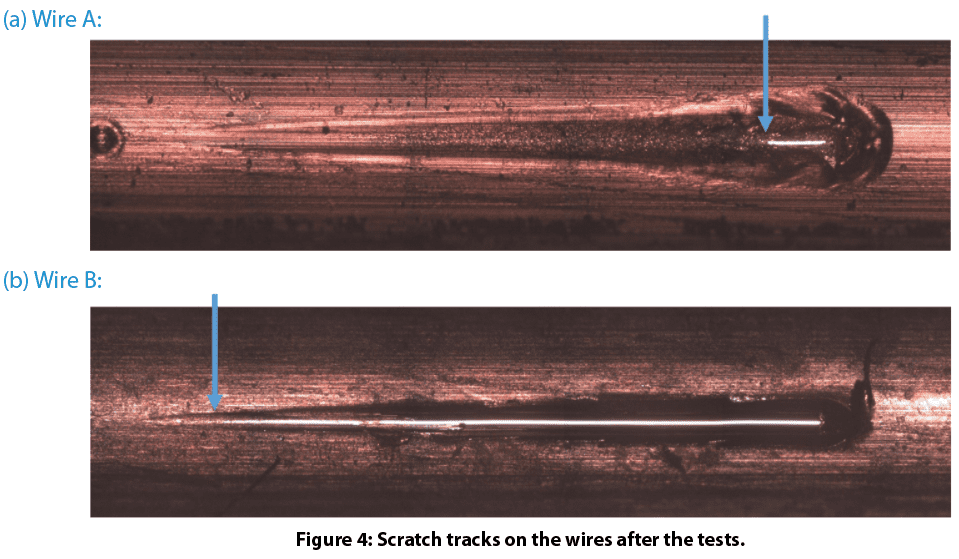

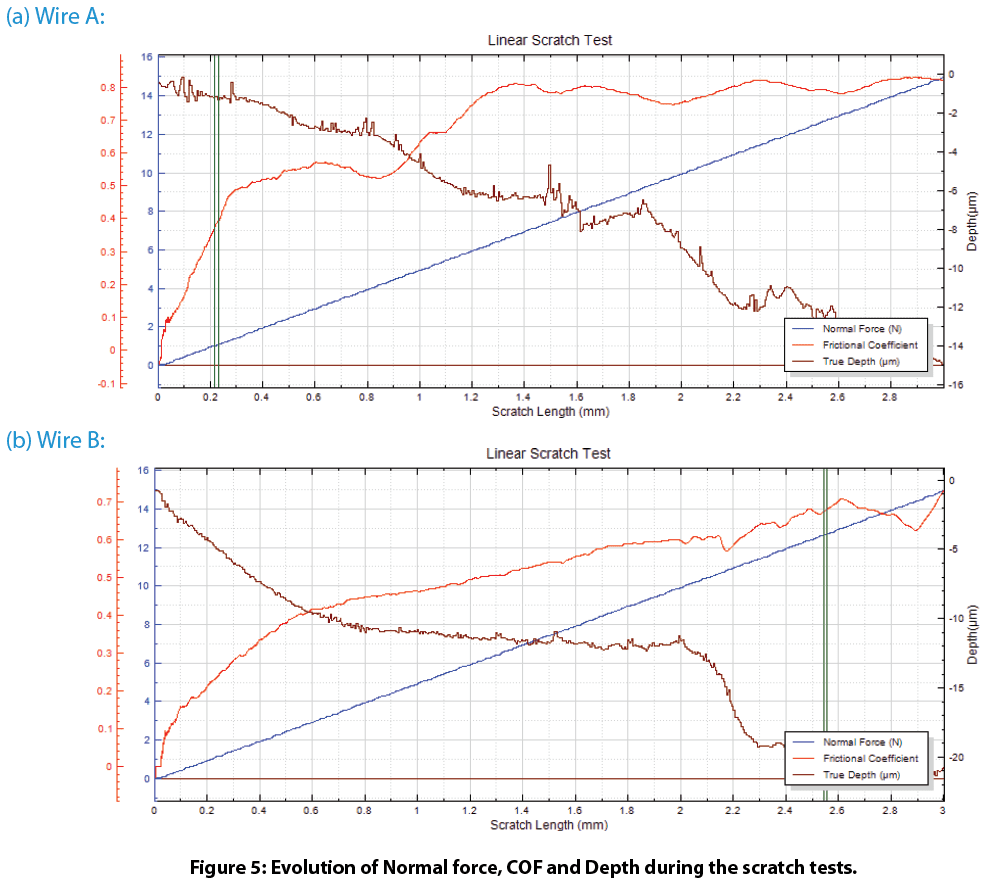

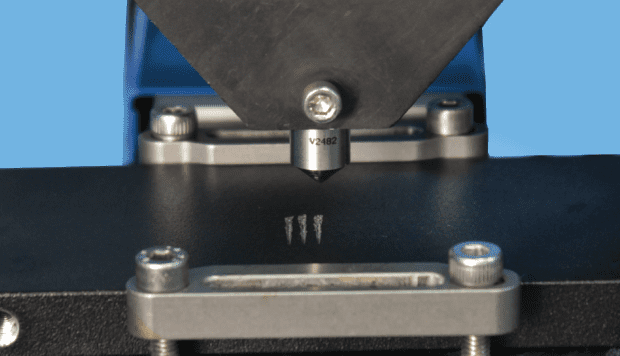

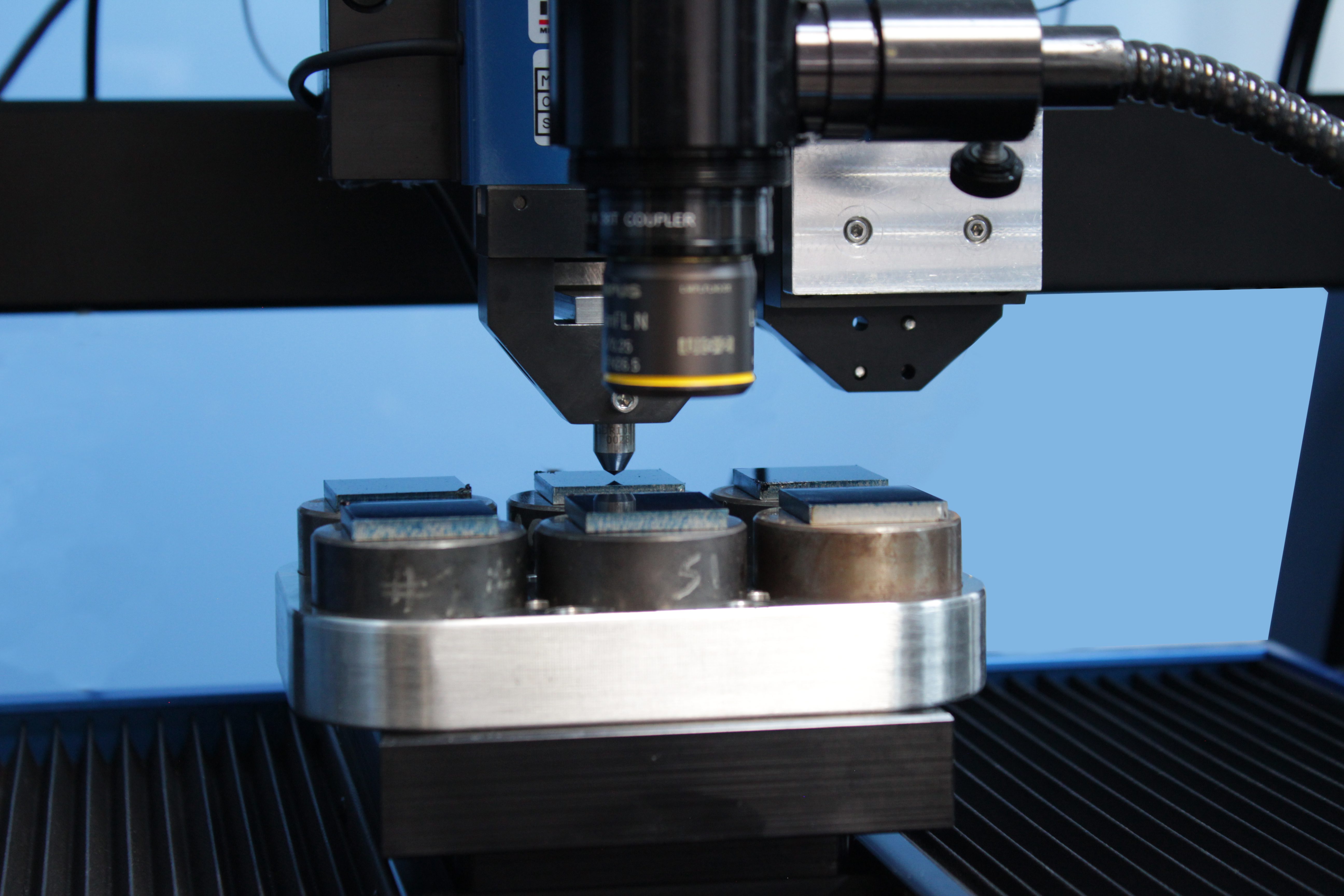

إن الجمع بين عامل الاحتكاك المنخفض للغاية (COF) ، ومقاومة التآكل ، والخمول الكيميائي الاستثنائي في درجات الحرارة العالية يجعل PTFE خيارًا مثاليًا لطلاء الأواني غير اللاصقة. لزيادة تعزيز عملياتها الميكانيكية أثناء البحث والتطوير ، فضلاً عن ضمان التحكم الأمثل في الوقاية من الأعطال وتدابير السلامة في عملية مراقبة الجودة ، من الأهمية بمكان أن يكون لديك تقنية موثوقة لتقييم الكمية لعمليات تريبوميكانيكية لطلاء PTFE. يعد التحكم الدقيق في احتكاك السطح والتآكل والالتصاق بالطلاء ضروريًا لضمان الأداء المطلوب.