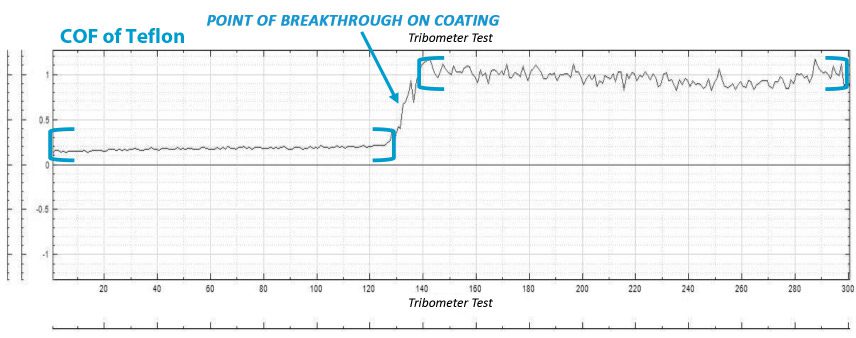

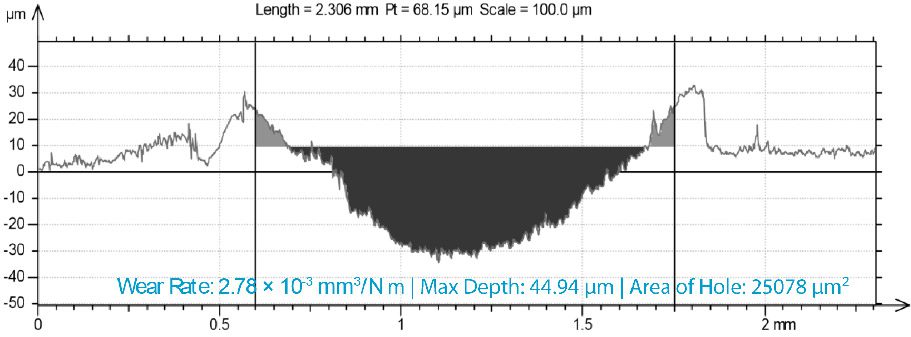

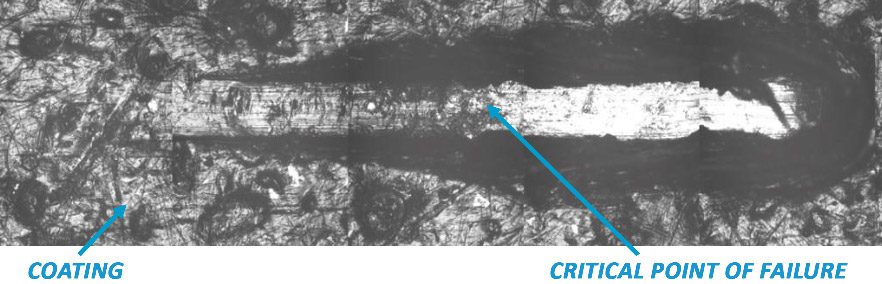

PTFE涂层磨损测试

金属基材上涂料的纳米划痕和磨损测试

工业涂料的划痕和磨损评估

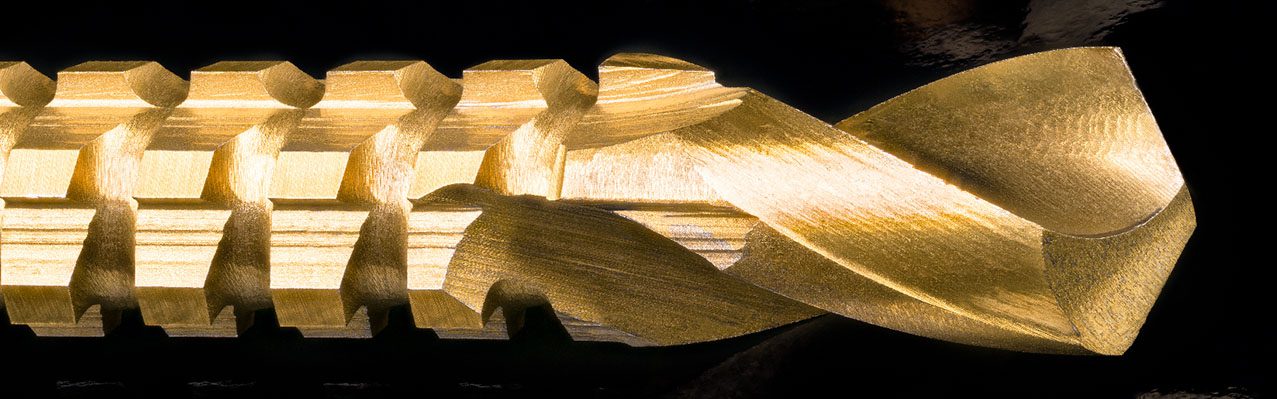

氮化钛涂层划痕测试

石英晶体基底上的金涂层的粘附性能

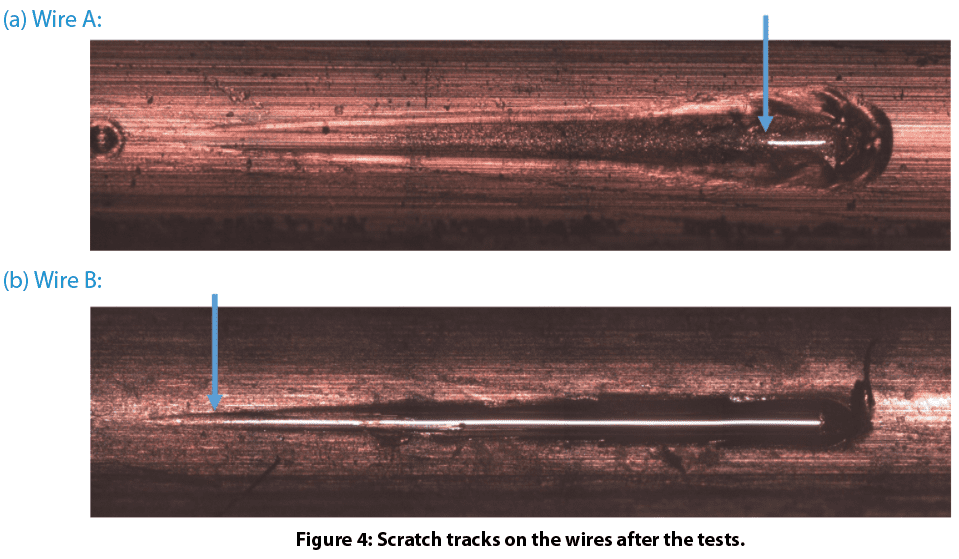

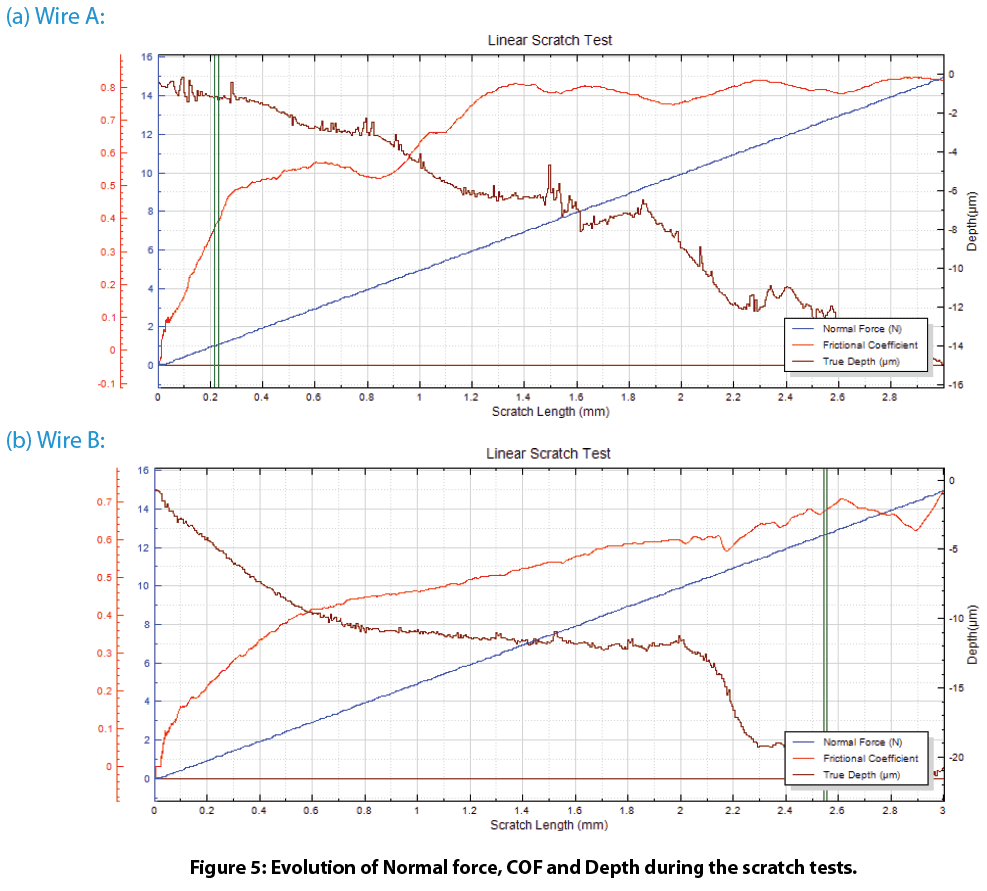

表面处理过的铜线的磨损和划痕评估

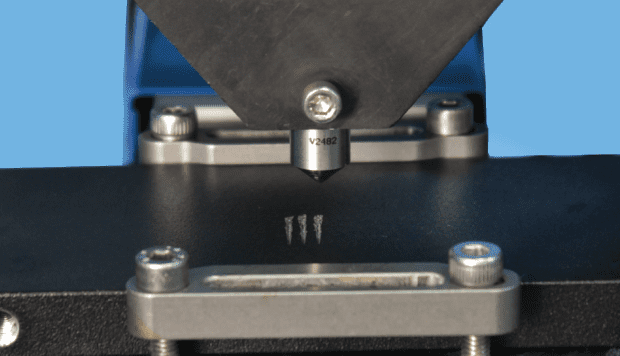

利用划痕测试了解涂层故障

介绍。

材料的表面工程在各种功能应用中起着重要作用,从装饰性的外观到保护基体免受磨损、腐蚀和其他形式的攻击。决定涂层质量和使用寿命的一个重要和压倒一切的因素是其内聚力和粘合力。

点击这里阅读!

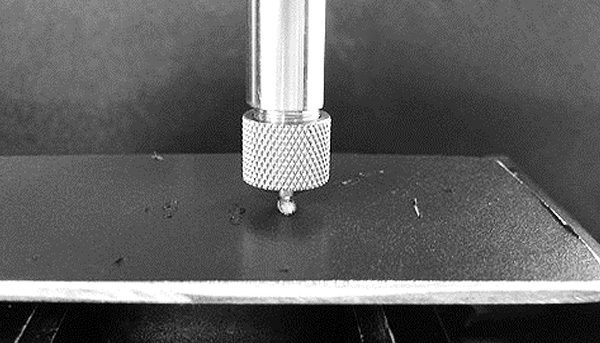

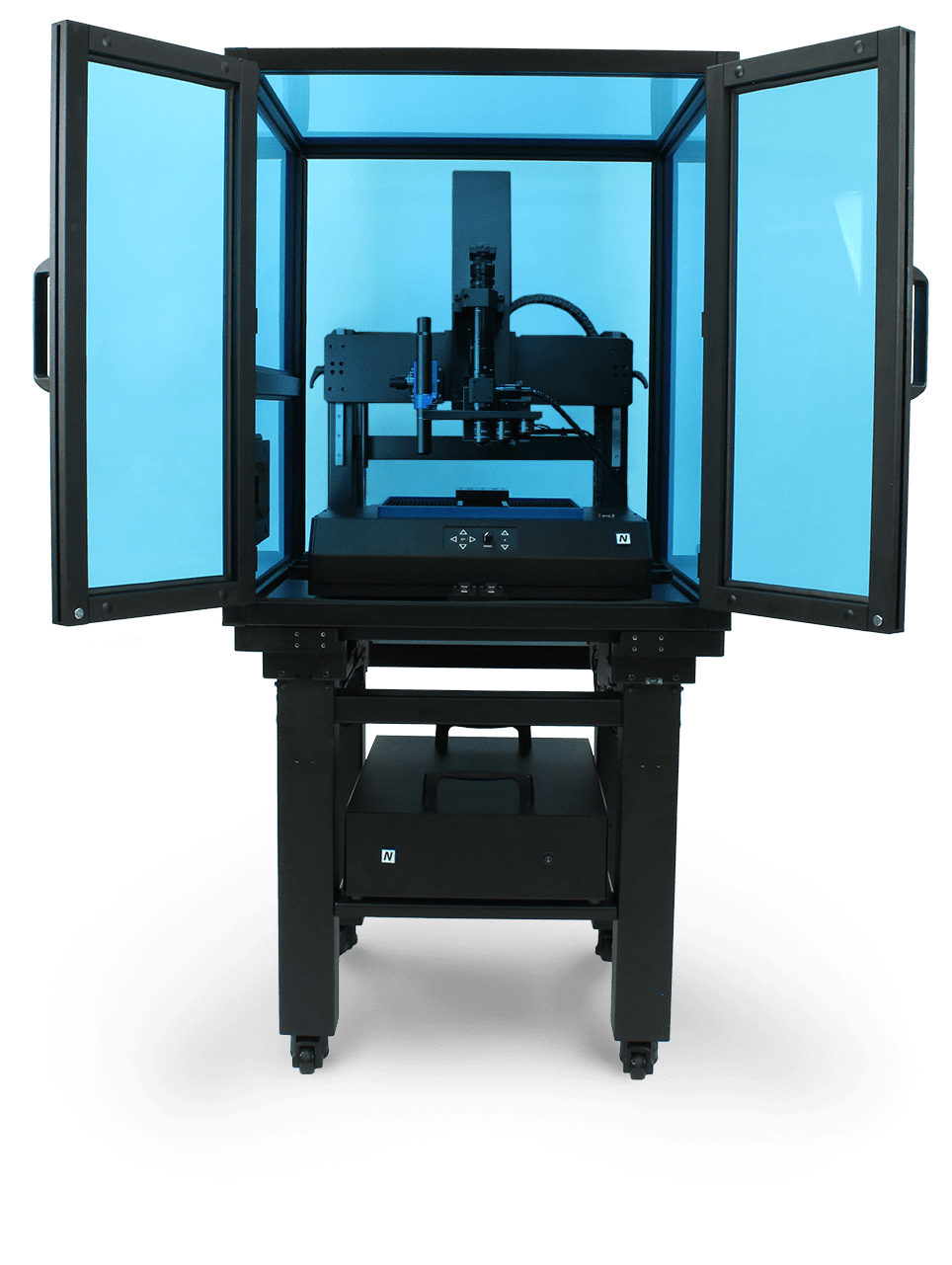

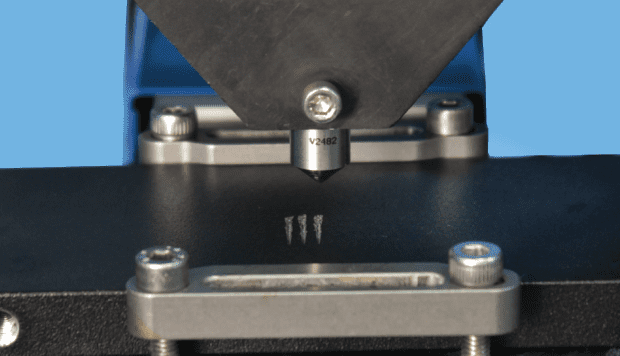

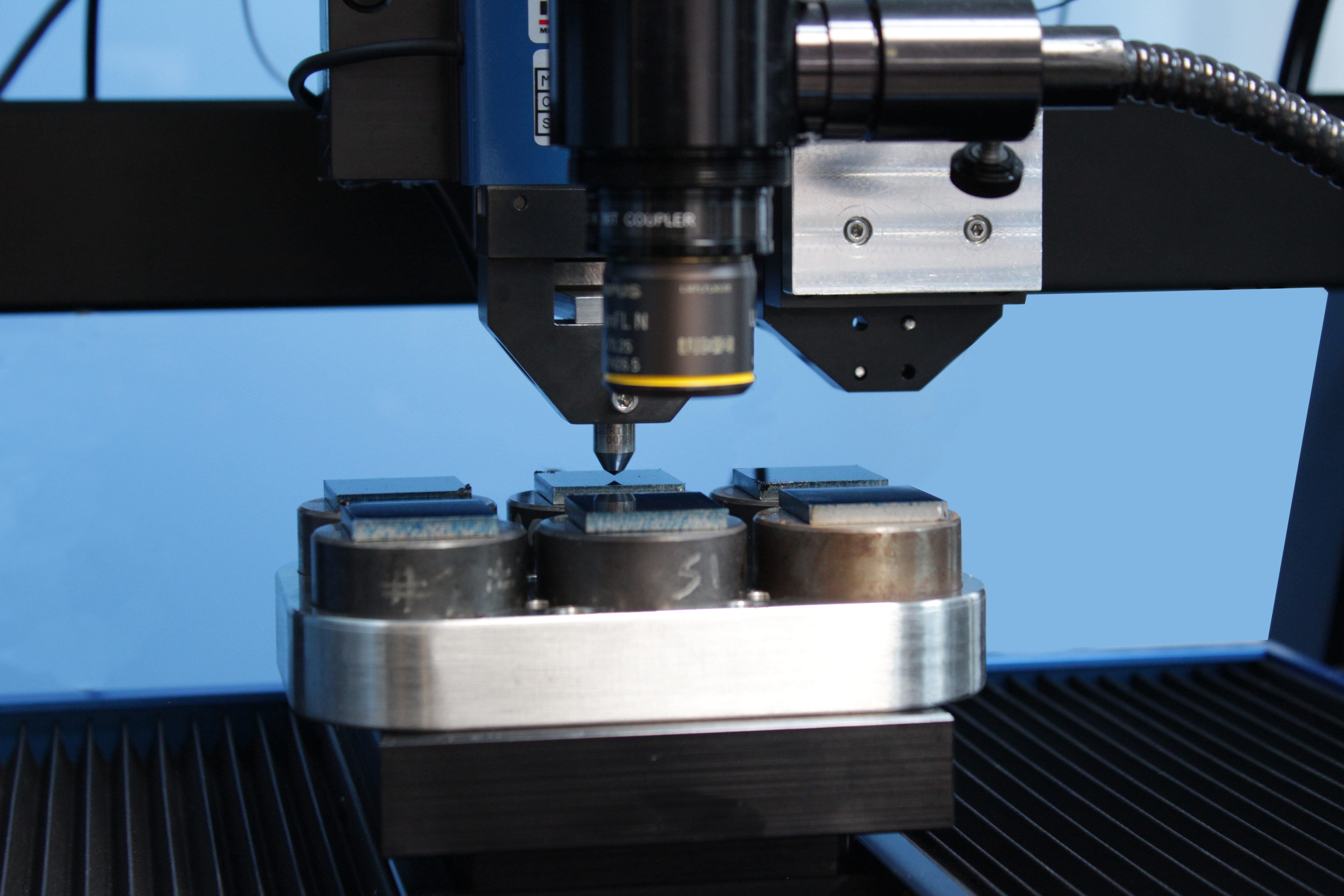

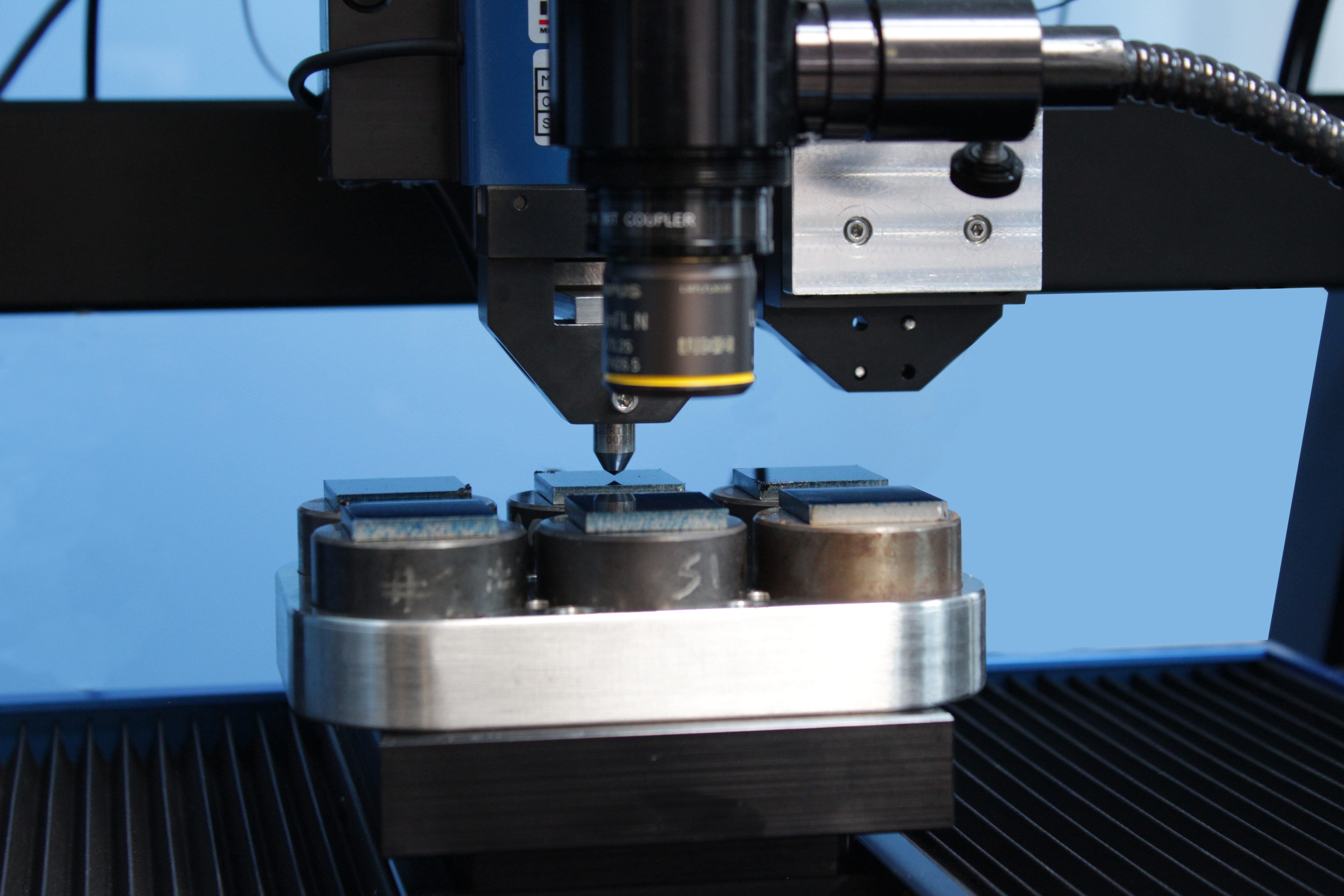

使用PB1000机械测试仪对类似样品进行多重划痕自动化处理

简介 :

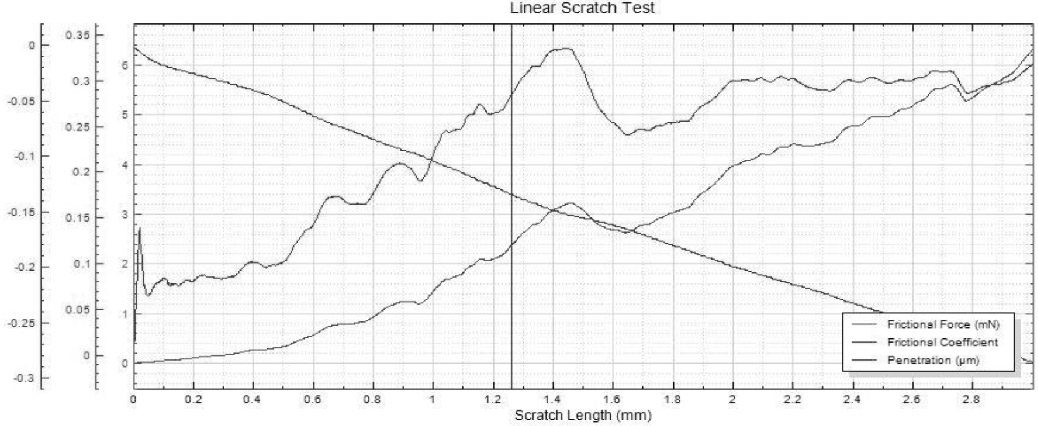

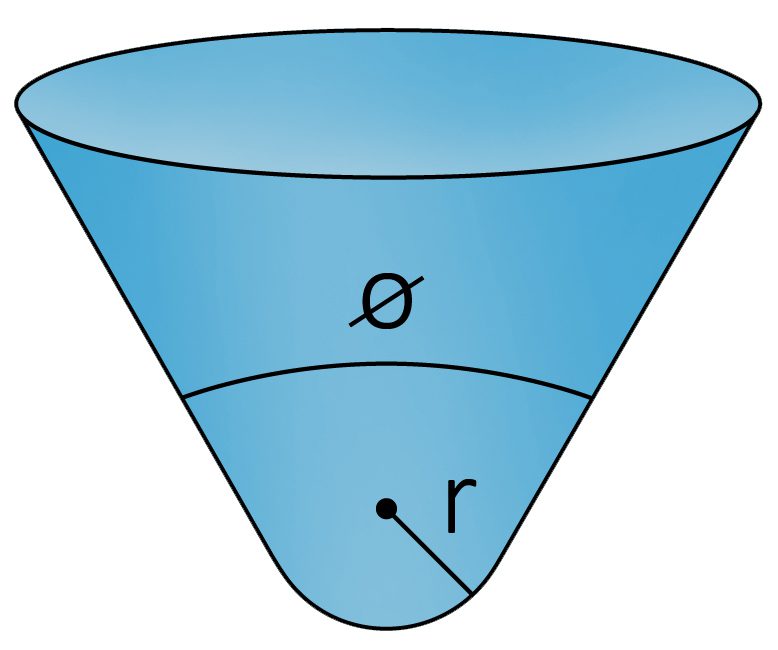

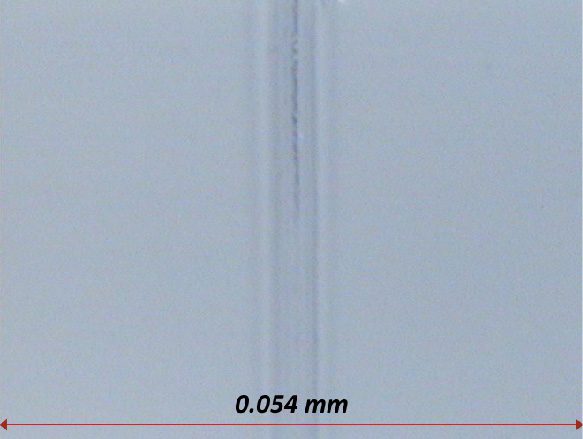

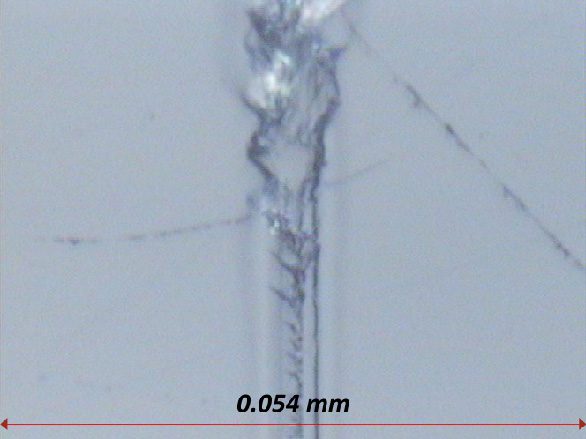

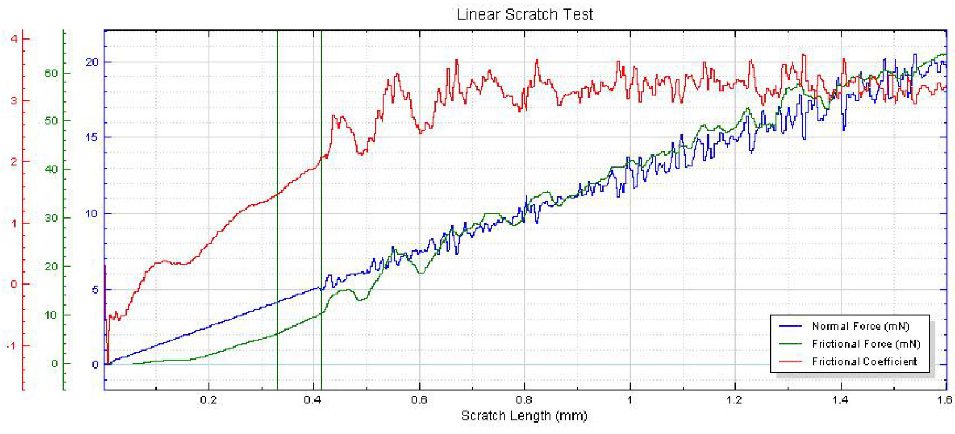

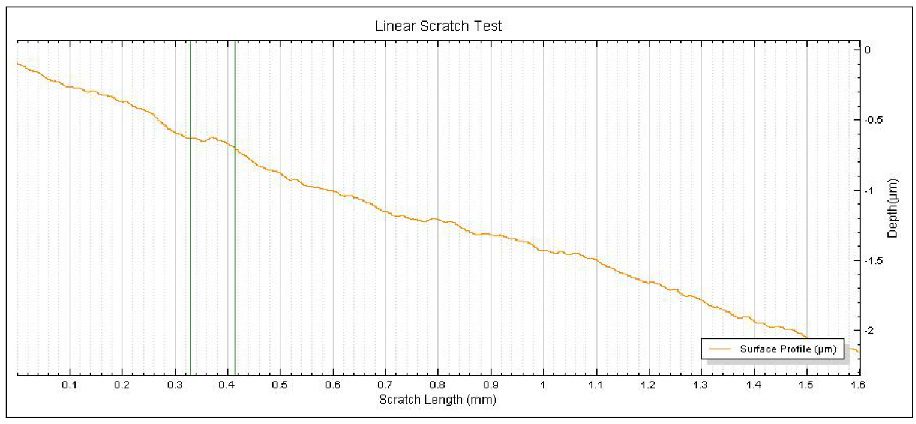

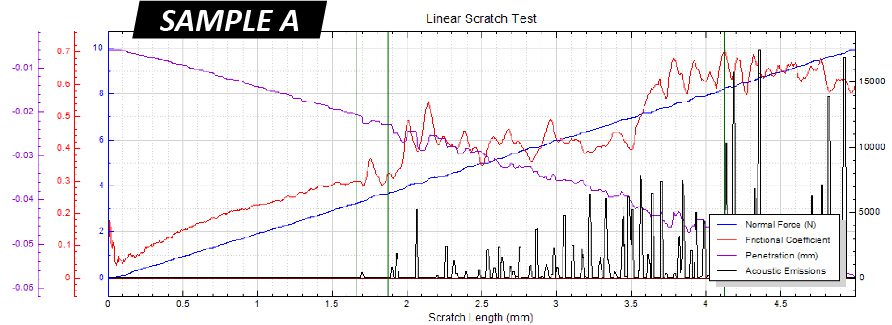

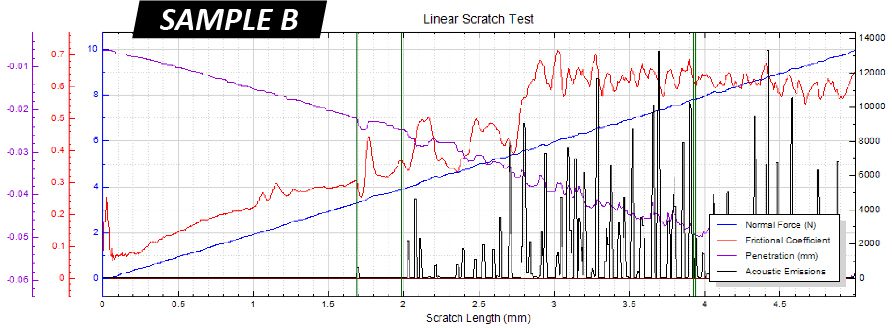

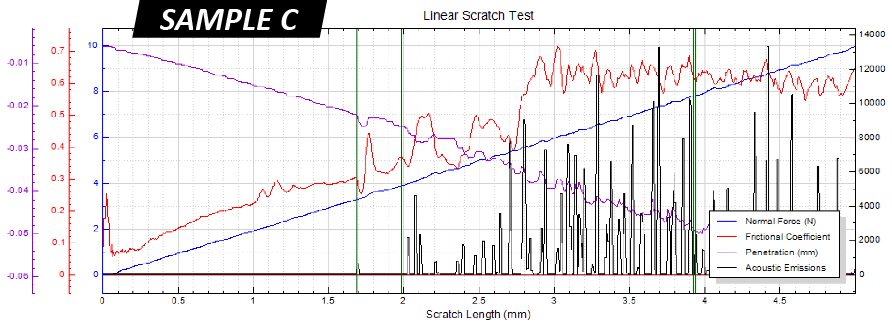

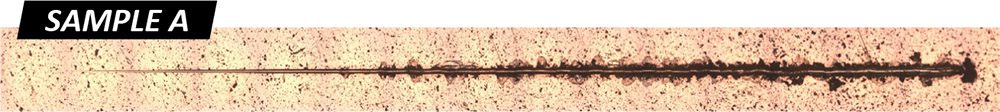

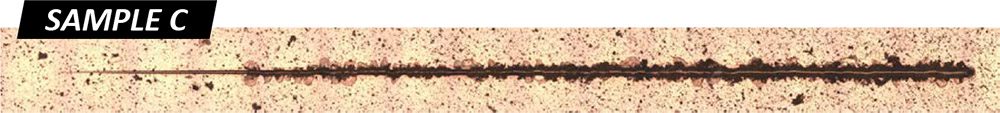

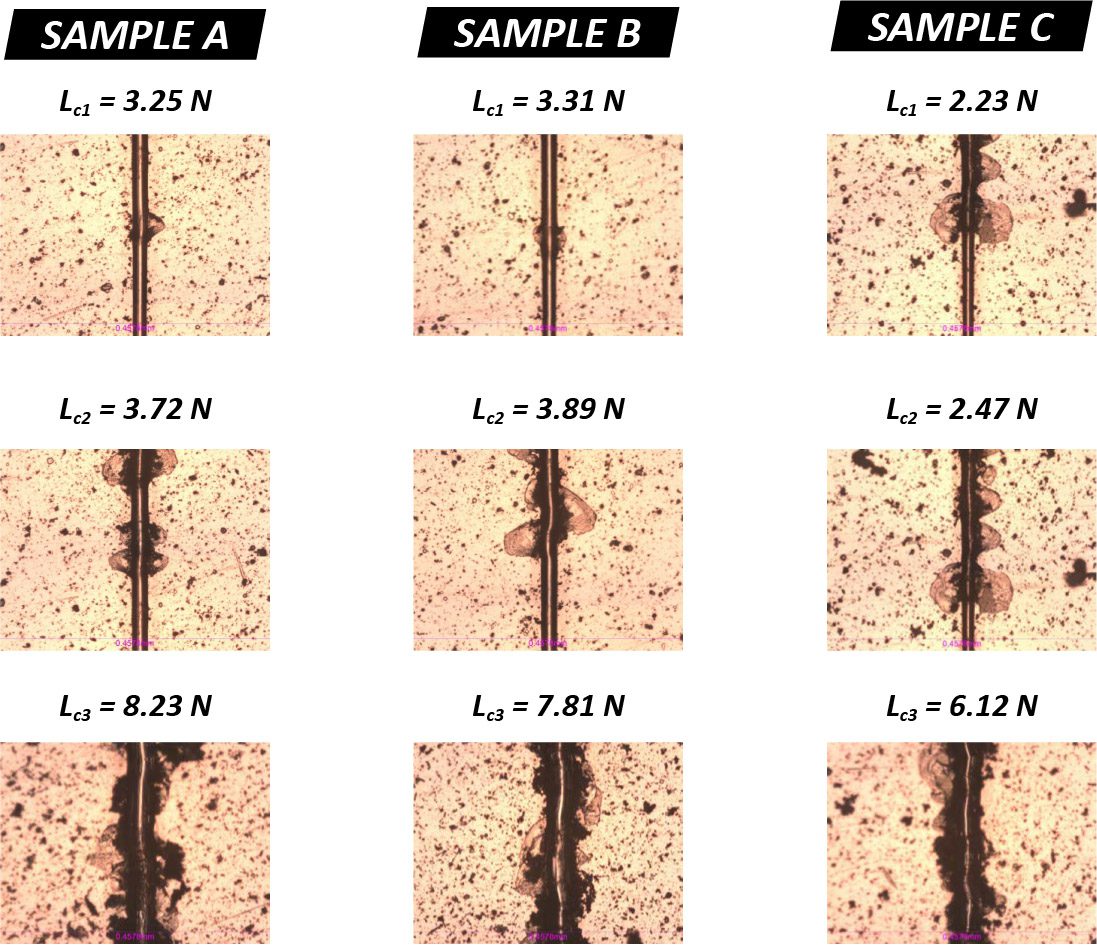

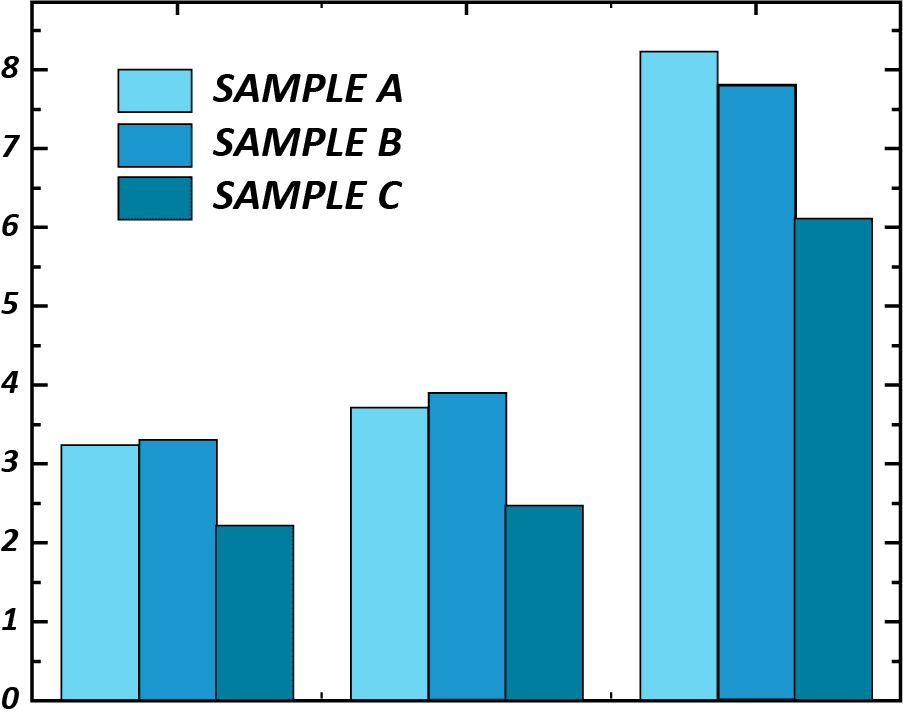

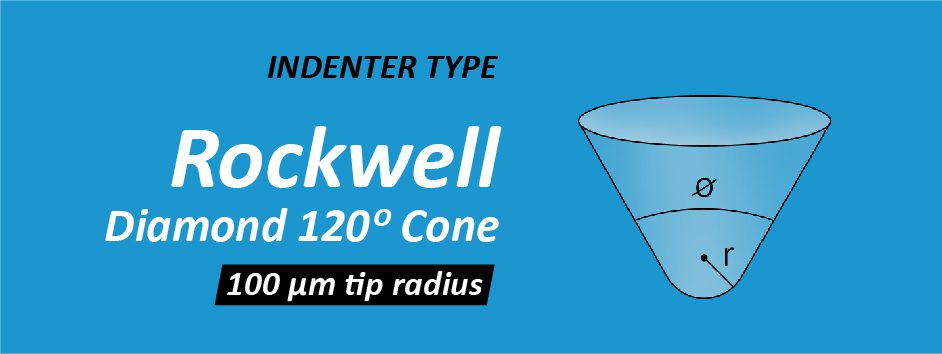

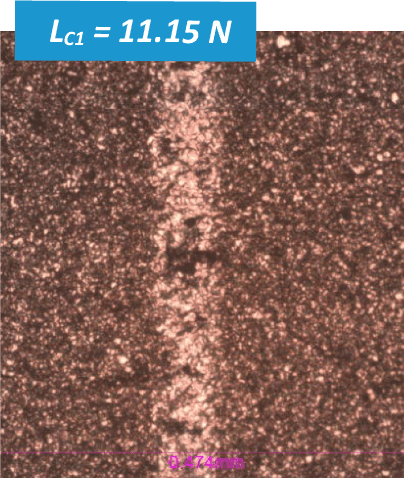

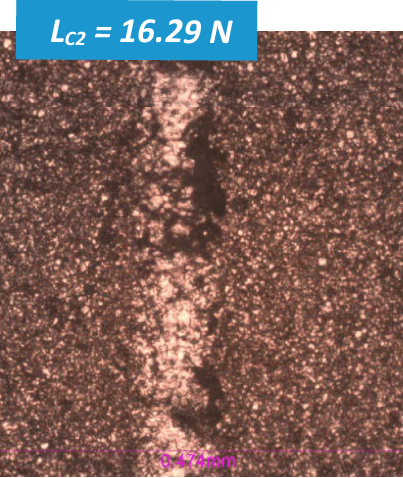

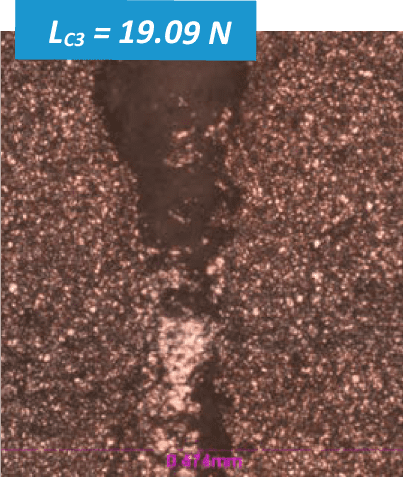

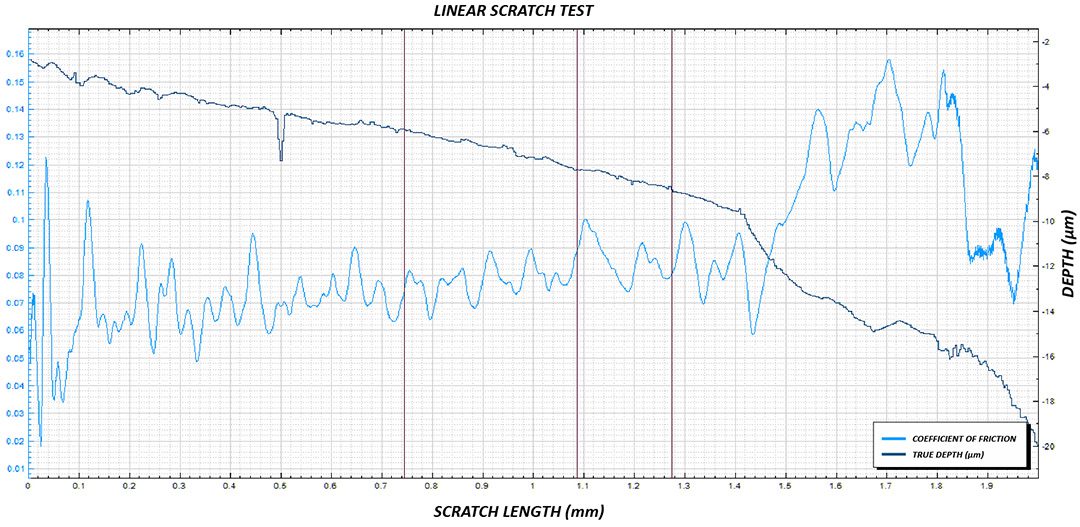

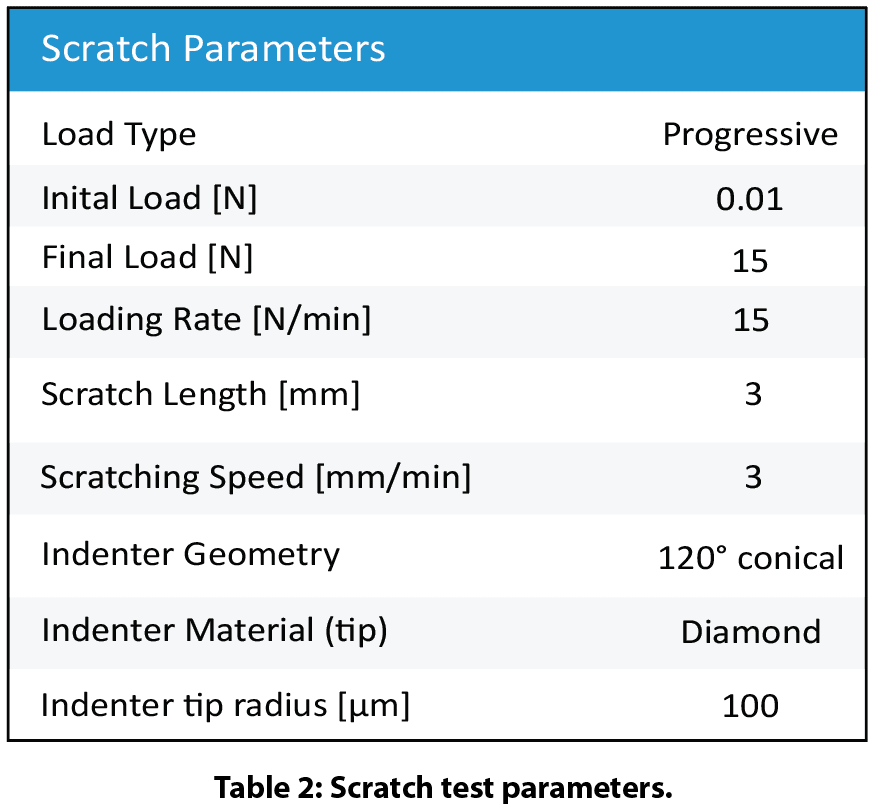

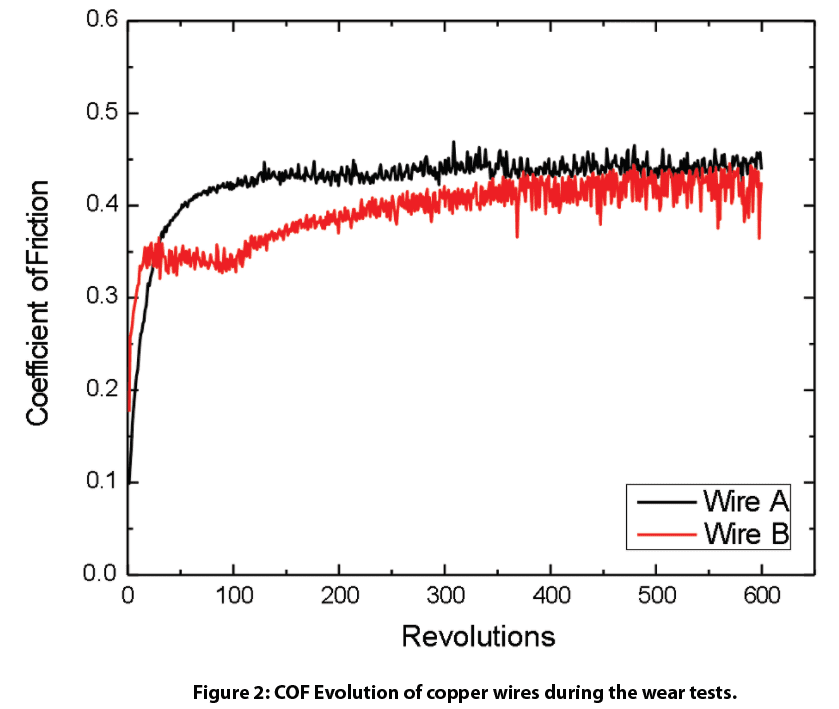

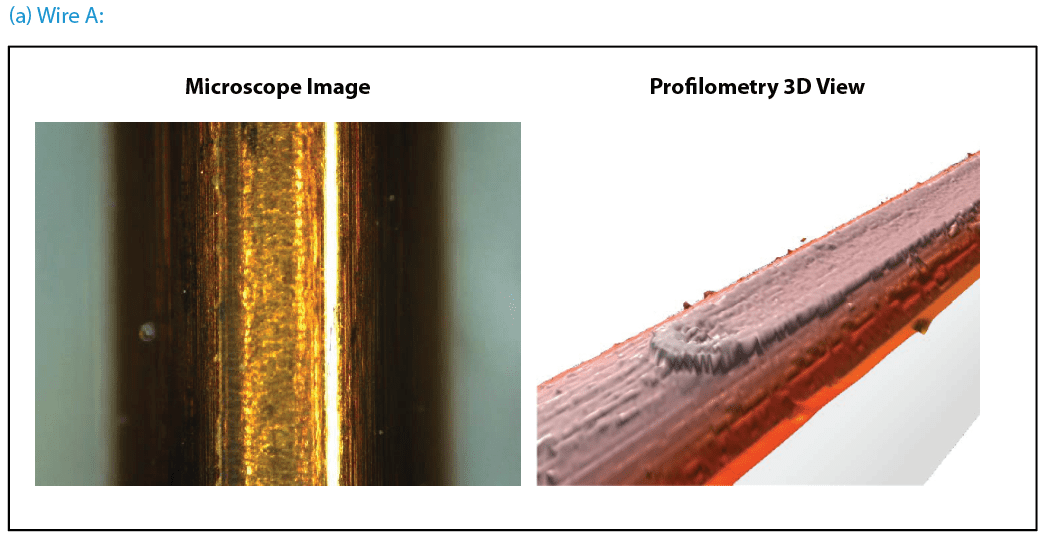

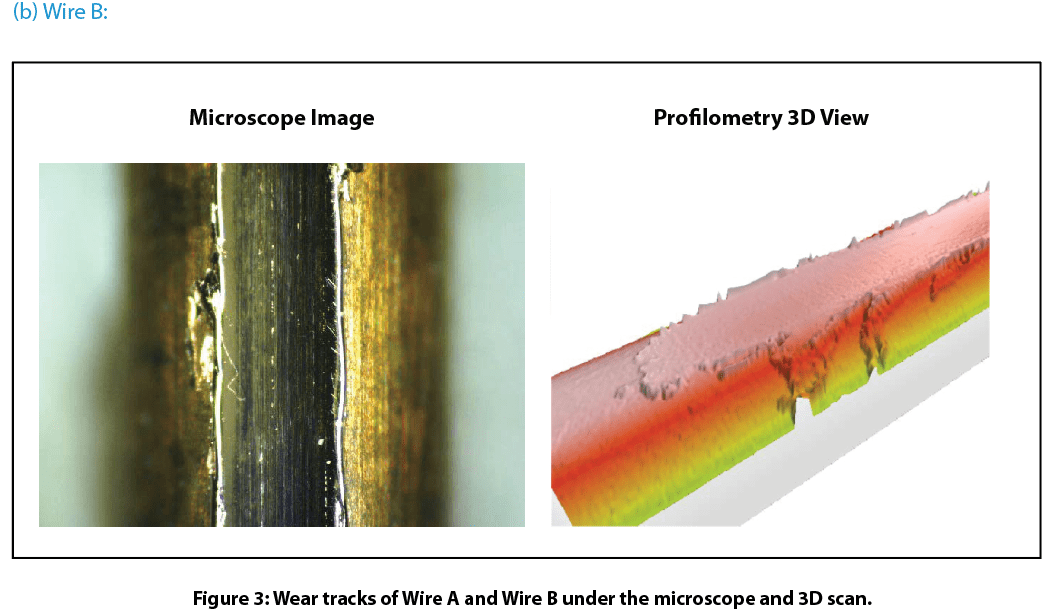

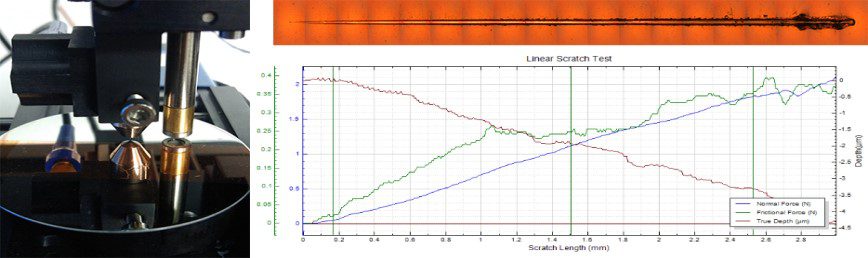

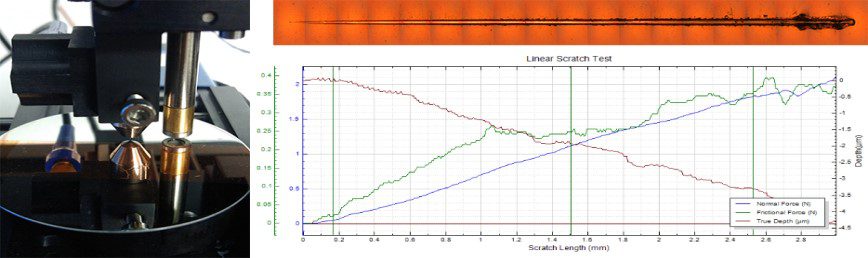

涂料因其功能特性而被广泛应用于各个行业。涂层的硬度、耐侵蚀性、低摩擦性和高耐磨性只是使涂层变得重要的众多特性中的一部分。一个常用的量化这些特性的方法是划痕测试,这可以重复测量涂层的粘合和/或内聚特性。通过比较发生故障的临界载荷,可以评估涂层的内在特性。

点击了解更多!

多层薄膜的划痕测试

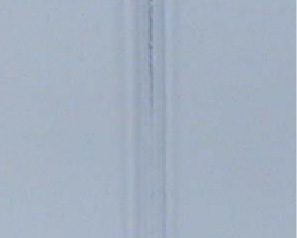

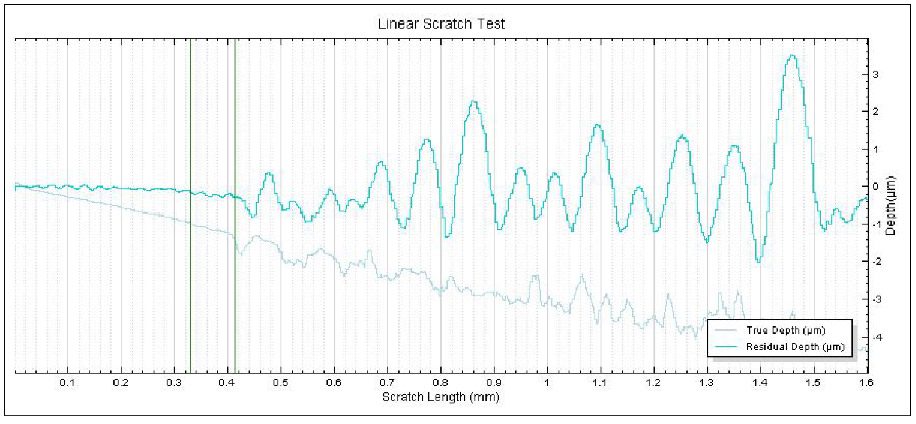

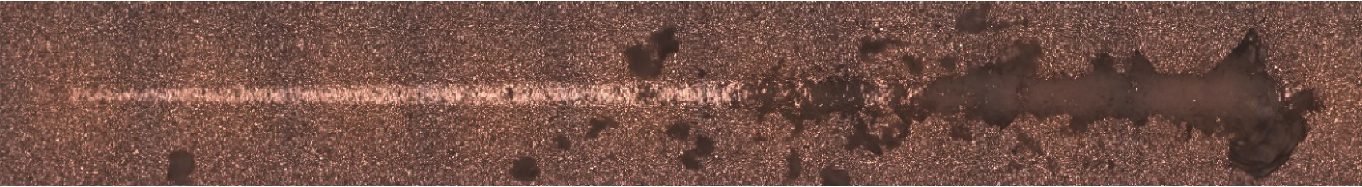

涂料广泛用于多个行业,以保护底层,创建电子装置,或改善材料的表面特性。由于其众多的用途,涂层被广泛地研究,但其机械性能可能难以理解。涂层的失效可能发生在微/纳米范围内,原因是表面与大气的相互作用、内聚失效以及基材与表面的不良粘附。测试涂层失效的一个一致的方法是划痕测试。通过施加逐渐增加的负载,涂层的内聚(如开裂)和粘合(如分层)失效可以被定量比较。

多层薄膜的划痕测试

碳化硅晶片涂层的机械性能

了解碳化硅晶片涂层的机械性能是至关重要的。微电子器件的制造过程可能有300多个不同的加工步骤,可能需要6至8周的时间。在这个过程中,晶圆基材必须能够承受极端的制造条件,因为任何步骤的失败都会导致时间和金钱的损失。测试的内容 硬度晶片的附着力/抗划伤性和COF/磨损率必须满足一定的要求,以便在制造和应用过程中的条件下生存,确保不会发生故障。

碳化硅晶片涂层的机械性能