摩擦磨损评估

摩擦磨损评估

作者。

李端杰,博士

订正

Jocelyn Esparza

简介

微动是“一种特殊的磨损过程,发生在两种材料之间的接触区域,受振动或其他力的微小相对运动。”当机器在运行时,用螺栓或钉固定的连接处,不打算移动的部件之间,以及摆动的联轴器和轴承,不可避免地会发生振动。这种相对滑动运动的振幅通常在微米到毫米的数量级。这种重复的低振幅运动造成严重的局部机械磨损和表面材料转移,可能导致生产效率降低,机器性能甚至损坏机器。

量化的重要性

摩擦磨损评估

微动磨损通常涉及接触表面发生的多种复杂磨损机制,包括二体磨损、粘附和/或微动疲劳磨损。为了了解微动磨损机理并选择最佳的微动磨损防护材料,需要可靠且定量的微动磨损评估。微动磨损行为受工作环境的显着影响,如位移幅度、法向载荷、腐蚀、温度、湿度和润滑等。多才多艺 摩擦仪 可以模拟不同的实际工作条件,将是微动磨损评估的理想选择。

Steven R. Lampman,《ASM手册》。第19卷:疲劳和断裂

http://www.machinerylubrication.com/Read/693/fretting-wear

测试条件

不锈钢SS304样品的抗摩擦磨损性是通过以下方式进行评估的 NANOVEA 使用直线往复式磨损模块的摩擦仪。一个WC(直径6毫米)球被用作反面材料。磨损轨迹是用 NANOVEA 三维非接触式轮廓仪。

摩擦试验是在室温(RT)和200 °为了研究高温对SS304样品的抗摩擦磨损性的影响,在200摄氏度的温度下,样品台上的加热板对样品进行加热。在摩擦试验期间,样品台上的加热板将样品加热到200℃。 °C.磨损率。 K使用公式评估 K=V/(F×s),其中 V 是磨损的体积。 F 是法向载荷,和 s 是滑动距离。

请注意,在本研究中使用WC球作为反面材料的例子。任何具有不同形状和表面处理的固体材料都可以使用定制的夹具来模拟实际应用情况。

测试参数

的磨损测量

结果与讨论

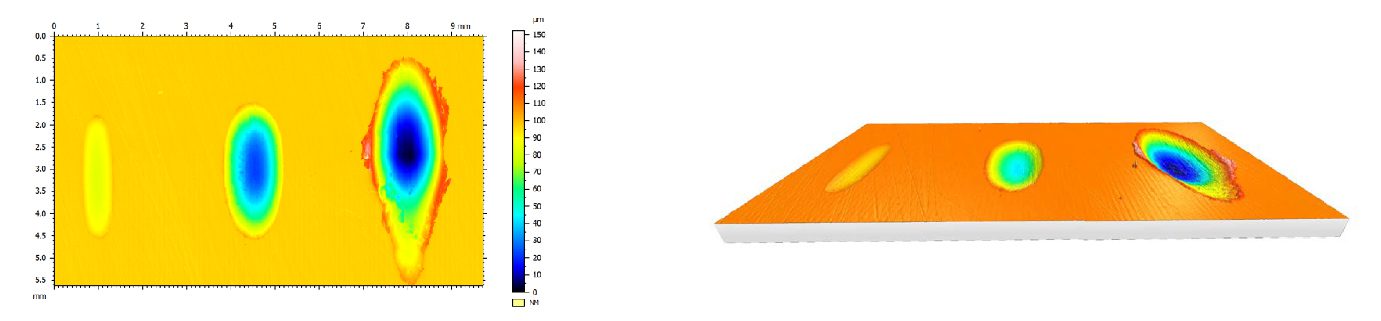

三维磨损轨迹剖面可以直接和准确地确定通过计算的磨损轨迹体积损失。 NANOVEA 分析软件。

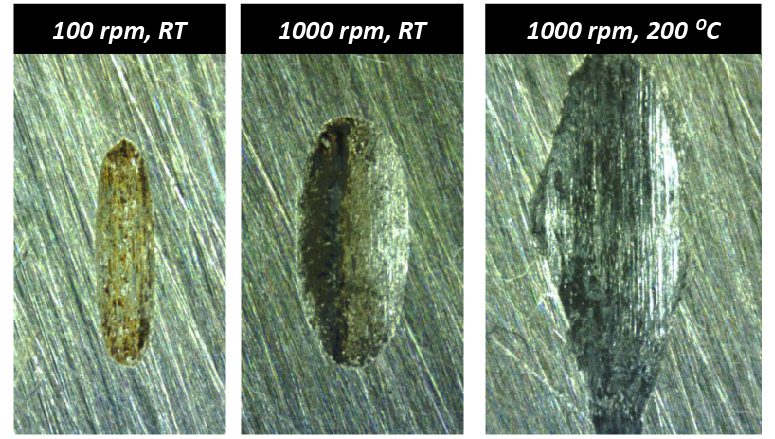

在100转/分的低速和室温下进行的往复式磨损试验显示出0.014毫米的小磨损轨迹³.相比之下,在1000转/分的高速下进行的摩擦磨损试验产生了一个大得多的磨损轨迹,体积为0.12毫米。³.这种加速的磨损过程可能是由于在摩擦磨损试验中产生的高热和强烈的振动,这促进了金属碎片的氧化,并导致严重的三体磨损。在200℃的高温下进行的摩擦磨损试验 °C形成了一个较大的磨损轨迹,为0.27毫米³.

在1000转/分的摩擦磨损试验中,磨损率为1.5×10-4 毫米³/Nm,与100rpm下的往复磨损试验相比,几乎是9倍。在高温下进行的摩擦磨损试验进一步加速了磨损率,达到3.4×10-4 毫米³/Nm。在不同的速度和温度下测得的耐磨性有如此大的差异,表明了正确模拟摩擦磨损对现实应用的重要性。

当测试条件的微小变化被引入摩擦系统时,磨损行为会发生巨大的变化。该系统的多功能性 NANOVEA 摩擦仪可以测量各种条件下的磨损,包括高温、润滑、腐蚀和其他。通过先进的电机进行精确的速度和位置控制,用户可以在0.001到5000rpm的速度范围内进行磨损测试,使其成为研究/测试实验室研究不同摩擦学条件下的摩擦磨损的理想工具。

不同条件下的摩擦磨损轨迹

在光学显微镜下

三维磨损痕剖面图

在基本理解方面提供更多的洞察力

的摩擦磨损机制

磨损轨迹的结果汇总

使用不同的测试参数进行测量

结论

在这项研究中,我们展示了以下的能力 NANOVEA 摩擦仪以良好的控制和定量的方式评估不锈钢SS304样品的摩擦磨损行为。

测试速度和温度对材料的抗摩擦磨损性起着关键作用。摩擦过程中的高热和强烈振动导致SS304样品的磨损大大加快,接近9倍。200℃的高温 °C进一步增加了磨损率至3.4×10-4 毫米3/Nm。

的多功能性。 NANOVEA 摩擦仪使其成为测量各种条件下摩擦磨损的理想工具,包括高温、润滑、腐蚀和其他条件。

NANOVEA 摩擦仪采用符合ISO和ASTM标准的旋转和线性模式,提供精确和可重复的磨损和摩擦测试,在一个预集成系统中可选择高温磨损、润滑和三相腐蚀模块。我们无与伦比的产品系列是确定薄或厚、软或硬的涂层、薄膜和基材的全部摩擦学特性的理想解决方案。

分类

- 应用说明

- 环形摩擦学座谈会

- 腐蚀摩擦学

- 摩擦测试|摩擦系数

- 高温机械测试

- 高温摩擦学

- 湿度和气体 摩擦学

- 湿度的机械测试

- 压痕|蠕变和松弛

- 压痕|断裂韧性

- 压痕 | 硬度和弹性

- 压痕|损失和储存

- 压痕 | 应力与应变

- 压痕|屈服强度和疲劳

- 实验室测试

- 线性摩擦学

- 液体机械测试

- 液体摩擦学

- 低温摩擦学

- 机械测试

- 新闻发布

- 轮廓测量 - 平面度和翘曲度

- 轮廓测量法 | 几何和形状

- 轮廓测量 - 粗糙度和光洁度

- 轮廓测量法|台阶高度和厚度

- 轮廓测量法 | 纹理和颗粒

- 轮廓测量法|体积和面积

- 轮廓仪测试

- 环对环摩擦学

- 旋转摩擦学

- 刮擦测试|胶粘剂失效

- 刮擦测试 | 粘着性失效

- 刮擦测试 | 多次磨损

- 划痕测试|划痕硬度

- 划痕测试 摩擦学

- 摩擦学测试

- 未分类

归档

- 2025年11 月

- 2023年9 月

- 2023年8 月

- 2023年6 月

- 2023年5 月

- 2022年7 月

- 2022年5 月

- 2022年4 月

- 2022年1 月

- 2021年12 月

- 2021年11 月

- 2021年10 月

- 2021年9 月

- 2021年8 月

- 2021年7 月

- 2021年6 月

- 2021年5 月

- 2021年3 月

- 2021年2 月

- 2020年12 月

- 2020年11 月

- 2020年10 月

- 2020年9 月

- 2020年7 月

- 2020年5 月

- 2020年4 月

- 2020年3 月

- 2020年2 月

- 2020年1 月

- 2019年11 月

- 2019年10 月

- 2019年9 月

- 2019年8 月

- 2019年7 月

- 2019年6 月

- 2019年5 月

- 2019年4 月

- 2019年3 月

- 2019年1 月

- 2018年12 月

- 2018年11 月

- 2018年10 月

- 2018年9 月

- 2018年7 月

- 2018年6 月

- 2018年4 月

- 2018年3 月

- 2018年2 月

- 2017年11 月

- 2017年10 月

- 2017年9 月

- 2017年8 月

- 2017年6 月

- 2017年5 月

- 2017年3 月

- 2017年2 月

- 2017年1 月

- 2016年11 月

- 2016年10 月

- 2016年8 月

- 2016年7 月

- 2016年6 月

- 2016年5 月

- 2016年4 月

- 2016年3 月

- 2016年2 月

- 2016年1 月

- 2015年12 月

- 2015年11 月

- 2015年10 月

- 2015年9 月

- 2015年8 月

- 2015年7 月

- 2015年6 月

- 2015年5 月

- 2015年4 月

- 2015年3 月

- 2015年2 月

- 2015年1 月

- 2014年11 月

- 2014年10 月

- 2014年9 月

- 2014年8 月

- 2014年7 月

- 2014年6 月

- 2014年5 月

- 2014年4 月

- 2014年3 月

- 2014年2 月

- 2014年1 月

- 2013年12 月

- 2013年11 月

- 2013年10 月

- 2013年9 月

- 2013年8 月

- 2013年7 月

- 2013年6 月

- 2013年5 月

- 2013年4 月

- 2013年3 月

- 2013年2 月

- 2013年1 月

- 2012年12 月

- 2012年11 月

- 2012年10 月

- 2012年9 月

- 2012年8 月

- 2012年7 月

- 2012年6 月

- 2012年5 月

- 2012年4 月

- 2012年3 月

- 2012年2 月

- 2012年1 月

- 2011年12 月

- 2011年11 月

- 2011年10 月

- 2011年9 月

- 2011年8 月

- 2011年7 月

- 2011年6 月

- 2011年5 月

- 2010年11 月

- 2010年1 月

- 2009年4 月

- 2009年3 月

- 2009年1 月

- 2008年12 月

- 2008年10 月

- 2007年8 月

- 2006年7 月

- 2006年3 月

- 2005年1 月

- 2004年4 月